I. Pomiar twardości metodą Brinella.

Teoria

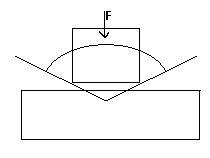

Pomiar wyżej wymienioną metodą polega na wgniataniu z siłą F twardej kulki o średnicy: 10;5;2,5;2;1 mm, w płaską, gładką powierzchnię próbki. Do pomiaru twardości metodą Brinella do 400HB stosuje się kulki stalowe hartowane [HBS], natomiast powyżej 650HB kulki z węglików spiekanych [HBW].

Twardość Brinella oznaczana jest symbolem HB, podczas działania na kulkę o średnicy 10 mm siłą 3000 kg przez 10-15 sekund. W przypadku próby przeprowadzanej w innych warunkach należy obok symbolu HB podać średnicę kulki/wartość siły/czas działania siły.

Schemat pomiaru:

Podczas obciążania Po odciążeniu

Twardość Brinella HB określa się jako stosunek siły obciążającej F do powierzchni czaszy kulistej S, powstałej w wyniku wciskania kulki w badany materiał.

HB = F/S

gdzie: F- siła obciążająca [N]

S- powierzchnia odcisku [mm2]

Powierzchnię odcisku S można wyliczyć ze wzoru:

S = π⋅D⋅(D-√ (D2-d2)) ⋅ 0,5 [mm2]

gdzie: D - średnica kulki

d - średnica odcisku

Z powyższych wzorów można wywnioskować, że twardość Brinella zależy od śrenicy d otrzymanego odcisku, od wielkości siły obciążającej kulkę oraz od średnicy D tej kulki. Wykonując pomiary przy różnych obciążeniach F kulką o tej samej średnicy otrzymamy różne wartości HB. Stwierdzono , że w przedziale sił F1 - F2 wartość HBB nie ulega większym zmianom i dobrano tak siłę F aby odpowiadała jej maksymalna wartość HB. Dla każdego obciążenia oraz średnicy kulki D należy ustalić minimalną grubość badanego przedmiotu aby wyeliminować zniekształcenia czaszy kulistej. Grubość badanej próbki oblicza się ze wzoru:

gmin = k*P/π*D*HB

W celu uzyskania dokładnego wyniku pomiaru należy zachować odpowiedni odstęp od brzegu próbki oraz od poprzedniego odcisku. Odległości te wynoszą:

- od brzegu próbki 2,5d

- pomiędzy sąsiednimi odciskami 4d.

Grubość badanego przedmiotu powinna wynosić 10 głębokości odcisku. Czas działania całkowitej siły obciążającej w zależności od oczekiwanej twardości badanej próbki , powinien wynosić:

Twardość Brinella |

Czas obciążenia [s] |

HB > 100 |

10 - 15 |

100 ≥ HB >10 |

30 |

35 ≥ HB > 10 |

120 |

HB < 10 |

180 |

2. Sposób wykonania

Pomiar twardości Brinella - kulka 10mm.

Badaną próbkę umieszczamy na stoliku po czym dokręcamy śrubę podnośnika do momentu, aż wgłębnik dotknie do badanej próbki. Zakręcamy zawór urządzenia i zaczynamy pompować przy pomocy dźwigni, zwiększając w ten sposób ciśnienie oleju powodującego nacisk wgłębnika na próbkę. Pompujemy do chwili, gdy obciążenie osiągnie nieco powyżej 30kN. Zaczynamy mierzyć czas obciążenia i po upływie 15 sekund powoli odkręcamy zawór, aż obciążenie spadnie do 0. Wtedy odkręcamy śrubę podnośnika opuszczając badany materiał. Odkręcanie to należy stopniować w ten sposób aby ciśnienie spadało wolno w przedziale obciążeń od 30KN do 20KN. Później zawór można odkręcić maksymalnie. Następnie przy użyciu soczewki z podziałką mierzymy średnice wgłębienia w 2 prostopadłych położeniach. Aby uzyskać dokładniejszy wynik badanie przeprowadzamy trzykrotnie i wyciągamy średnią. Następnie biorąc pod uwagę średnice wgłębnika, odcisku oraz obciążenie 29420 (współczynnik K - 30) odczytujemy twardość materiału z tablic. W tym przypadku odcisk miał średnice XX mm, dlatego też twardość badanego materiału wynosi XX HB 10/3000/15.

Pomiar twardości Brinella - kulka 5mm

.

To badanie od poprzedniego różni jedynie średnica wgłębnika wynoszącą 5mm i obciążnik o wartości 7,5kN. Pomiar podobnie jak poprzednio także wykonujemy trzykrotnie. Twardość odczytujemy z tablic , zwracając uwagę na współczynnik K - 30 - stała obciążenia; średnicę kulki 5mm i średnice otrzymanego wgłębienia XXmm. W tym przypadku twardość wyniosła XX HB 5/7500/15.

3.Wnioski

Zalety:

- Możliwość pomiaru stopów niejednorodnych;

- Jedna skala twardości;

Wady:

- Uszkodzenie badanego materiału;

- Długi czas wykonywania pomiaru;

- Istnieje duże prawdopodobieństwo popełnienia błędu;

- Nie nadaje się do pomiarów warstw utwardzonych i bardzo małych przedmiotów;

II. Pomiar twardości metodą Rockwella.

1. Teoria

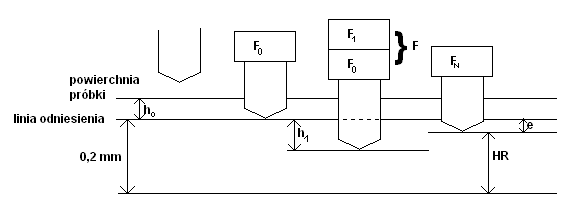

Próba polega na wgniataniu w badany materiał stożka diamentowego o kącie wierzchołkowym α=1200 lub kulki stalowej o średnicy 1/16 cala. Penetrator dociskamy do powierzchni próbki wstępną siłą P0 otrzymując linię odniesienia odległą od powierzchni badanej o h0. Następnie zwiększamy docisk do wartości P i otrzymujemy dalsze wgłębienie penetratora o wartość h1. W ostatniej fazie pomiaru zmniejszamy obciążenie działające na penetrator do wartości P0, co powoduje zmniejszenie się wgłębienia do wartości h mierząc od linii odniesienia. Wartość głębokości docisku h powstałego w badanym przedmiocie określa twardość Rockwella. Wartość tą odczytuje się bezpośrednio na czujniku aparatu pomiarowego wg wzoru:

HR = K - h

gdzie: K - stała wartość skali: 130 jednostek (0,26mm) dla kulki i 100 jednostek (0,20mm) dla stożka.

h - różnica głębokości otrzymanego odcisku trwałego i głębokości odcisku przy obciążeniu pierwotnym

htr = hc - h0 - hs [mm]

h = htr/0,002

HRC = 100 - htr/0,002 - stożek skala czarna;

HRB = 130 - htr/0,002 - kulka skala czerwona.

W zależności od rodzaju wgłębnika i wielkości obciążenia całkowitego rozróżnia się szereg skal twardości Rockwella, które oznacza się dużymi literami alfabetu łacińskiego: A,B,C,D,E,F,G,H,K. W praktyce stosuje się przeważnie dwie skale twardości Rocwella:

B - kulka o średnicy 1/16 cala, obciążenie 100KG dla materiałów 35 - 100 HRB;

C - stożek, obciążenie 150KG dla twardości 20 - 67 HRC

W przypadkach szczególnych stosuje się pozostałe skale.

2. Sposób wykonania

Stożek diamentowy

Pomiar twardości metodą Rockvella dokonywany jest przy pomocy twardościomierza, który składa się także ze śruby, podnośnika, stolika, na którym umieszczamy próbkę, penetratora oraz mechanizmu wewnętrznego. Aby dokonać pomiaru twardości umieszczamy próbkę na stoliku, a następnie dokręcamy śrubę podnośnika. Należy podkręcać próbkę do chwili wyzerowania się wskaźnika. Obserwujemy zachowanie się korbki, która powoduje zwiększenie obciążenia wgłębnika. Po uzyskaniu pełnego obciążenia, co następuje po usłyszeniu dźwięku zapadki, i gdy stwierdzimy, że korbka nie obraca się zaczynamy odmierzać czas. Po upływie od 5 do 8 sekund zdejmujemy obciążenie główne i dokonujemy odczytu twardości. Należy dokonać trzech prób i wyliczyć średnią , aby uzyskać jak najdokładniejszy pomiar. Po odczytaniu twardości należy opuścić śrubę podnośnika i wyjąć sprawdzaną próbkę.

Kulka 1/16 cala

Pomiar różni się od poprzedniego jedynie penetratorem, jakim tym razem jest kulka stalowa o średnicy 1/16 cala. Próbkę umieszczamy na stoliku po czym podkręcamy śrubę podnośnika tak aby wgłębnik zetknął się z badaną próbką. Mała wskazówka wskaźnika musi pokazać czerwoną kreskę natomiast duża wskazówka musi pokazywać wartość 30 na czerwonej skali. Po uzyskaniu takich wskazań odczekujemy 5s w celu ustalenia się siły, a następnie zwalniamy ciężar główny za pomocą przycisku. Po uzyskaniu pełnego obciążenia zaczynamy odmierzać czas. Kiedy upłynie 7 sekund zdejmujemy obciążenie główne i dokonujemy odczytu twardości.

3. Wnioski

Zalety:

- Szybkość i łatwość pomiaru;

- Małe uszkodzenie badanego materiału;

- Prosta obsługa twardościomierza;

- Odczytywanie wyników bezpośrednio na twardościomierzu;

Wady:

- Niemożliwość pomiaru twardości bardzo cienkich przedmiotów i cienkich warstw;

- Duży wpływ zanieczyszczeń śruby podnośnej i podstawek, stolika przedmiotowego i kształtu na samego wyrobu na wynik pomiaru;

- Wiele możliwości popełnienia błędu;

III. Pomiar twardości metodą Vickersa

1.Teoria

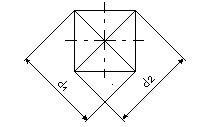

Próba twardości Vickersa polega na statycznym wciskaniu w badaną powierzchnię diamentowego ostrosłupa o podstawie kwadratowej i o kącie między przeciwległymi ścianami α=1360 siłą F. W zależności od wartości obciążenia wyróżnia się 3 zakresy skali:

- Zakres mikrotwardości dla obciążeń do 200G

- Zakres od 200G do 1KG

- Zakres makrotwardości 1KG do 120 KG

d = d1 + d2 / 2

gdzie: d1 - pierwsza przekątna odcisku

d2 - druga przekątna odcisku

HV = 2F⋅sin(136° / 2) / d2

gdzie: F - obciążenie (siła)

d- średnica arytmetyczna przekątnych

2. Sposób wykonania

Próbkę kładziemy na stoliku i ustawiamy go tak, aby uzyskać wyraźny obraz próbki. Przesuwamy dźwignię zwalniacza. Ustawiamy wgłębnik na linii działania siły obciążającej i włączamy obciążenie. Gdy dźwignia dojdzie do położenia końcowego należy ją przestawić do pierwotnego położenia. Następnie ustawiamy obiektyw oraz jego ostrość nad odciskiem i za pomocą umieszczonej miarki odczytujemy jego przekątne.

3. Wnioski

Zalety:

- Duża dokładność pomiarów;

- Nadaje się do pomiarów zarówno miękkich i twardych metali;

- Nadaje się do pomiarów bardzo małych przedmiotów, a także cienkich warstw utwardzonych;

- Małe głębokości odcisków;

Wady:

- Duży koszt twardościomierza;

- Konieczność starannego oczyszczenia próbki;

- Nie nadaje się do pomiarów twardość materiałów o strukturze gruboziarnistej i niejednorodnej;

IV. Wyniki z ćwiczeń

1.Zajęcia (Metoda Brinella)

|

I pomiar |

II pomiar |

III pomiar |

d1 |

1,7mm |

1,6mm |

1,6mm |

d2 |

1,8mm |

1,8mm |

1,8mm |

d |

1,75mm |

1,7mm |

1,7mm |

Warunki normalne:

D= 5 [mm] F= 1,5 [kN] K= 30

I pomiar |

||||

HBS |

HV |

HRD |

HRA |

HRC |

301 |

318 |

49,2 |

66,3 |

32,0 |

II i III pomiar |

||||

HBS |

HV |

HRD |

HRA |

HRC |

320 |

336 |

50,8 |

67,4 |

34,0 |

2.Zajęcia (Metoda Rockwella)

|

HRB |

HRC |

HRA |

HRD |

HV |

HBS |

I pomiar |

97 |

- |

- |

- |

235 |

223 |

II pomiar |

95 |

- |

58,3 |

- |

220 |

210 |

III pomiar |

96 |

- |

58,9 |

- |

225 |

214 |

V. Wnioski

Przeprowadzone ćwiczenia pozwoliły nam określić twardość badanych materiałów. Najbardziej wiarygodne wyniki wydają się być te wykonane metodą Rockwella w której to odczytywaliśmy twardość ze wskaźnika urządzenia, dlatego też występowało małe prawdopodobieństwo błędu. W przypadku metody Brinella sytuacja była całkiem inna, ta metoda wymaga dokładnych pomiarów średnicy odcisku. Podczas tej czynności bardzo łatwo o popełnienia błędu.

Urządzenie służące do pomiaru twardości metodą Rockwella posiada czujnik wyskalowany już w jednostkach Rockwella. Zarówno dla pomiarów wykonywanych dla stalowej kulki jak i stożka diamentowego odczytujemy wartości bezpośrednio z urządzenia. Jedyną ale bardzo poważną wadą tej metody jest jej ograniczenia twardości badanych materiałów. Dla stalowej kulki można badać próbki od 30 do 100 HRC, a dla stożka diamentowego od 20 do 67 HRC. Jest to dużo mniejszy zakres aniżeli przy badaniach przeprowadzonych metodą Brinella.

Metoda Vickersa może za to być zastosowana do badania materiałów o bardzo małej grubości pod warunkiem, że grubość badanej próbki wynosi co najmniej 1,2 średnicy odcisku. Z tego względu metodą Vickersa możemy badać przedmioty utwardzane powierzchniowo o małej grubości.

Każda metoda ma swoje wady i zalety więc dobór metody powinien zależeć od rodzaju próbki i jego grubości. Jest to bardzo istotne w celu uzyskania wiarygodnego pomiaru i nieuszkodzenia twardościomierza

Politechnika Warszawska, Wydział Transportu

Zakład Podstaw Budowy Urządzeń Transportowych

MATERIAŁOZNASTWO

Rok akademicki 2011/2012

Nazwisko i imię |

Grupa / podgrupa |

Ocena |

Gruszczyński Jakub |

|

|

Ćwiczenie nr I

Temat: Badanie twardości.

Data wykonania ćwiczenia

|

Data oddania sprawozdania

|

9.01.2011

|

7.11.2011 |

100

0

Wyszukiwarka

Podobne podstrony:

badania twardości, Materialoznawstwo

Badanie twardości materiałów w skali Rockwella

Badanie twardości materiału metodą

Sprawko badanie twardosci, Studia, WIP PW, I rok, MATERIAŁY METALOWE I CERAMICZNE, SPRAWOZDANIA

Sprawozdania materialoznastwo, badanie twardości, STANIEK PIOTR

Sprawozdania materialoznastwo, badanie twardości stopów i metali, 1

Sprawko badanie twardosci, Studia, WIP PW, I rok, MATERIAŁY METALOWE I CERAMICZNE, SPRAWOZDANIA

Ćw 4 - Badanie twardości i udarności wybranych materiałów elektroizolacyjnych, Politechnika Poznańsk

Badanie twardości metali, Laboratorium Wytrzymałości materiałów

badania twardosci metoda vickersa, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzym

sprawozdanie1 sem2 Badanie Korozji zapraw i betonów, Materiały budowlane

Badanie twardości, SPRAWOZDANIA czyjeś

Badanie twardości, budownictwo studia, wytrzymałość materiałów

Wytrzymałość materiałów, Badanie twardości metali1, Laboratorium Wytrzymałości materiałów

Badanie twardości wody, Chemia, Sprawozdanie

Badanie twardości metali, Politechnika, wytrzymałość materiałów

Badanie Własności Materiałów Magnetycznych, I Semestr - Materialoznawstwo - sprawozdania

badanie ścieralności materiałów kamiennych, sprawozdanie

więcej podobnych podstron