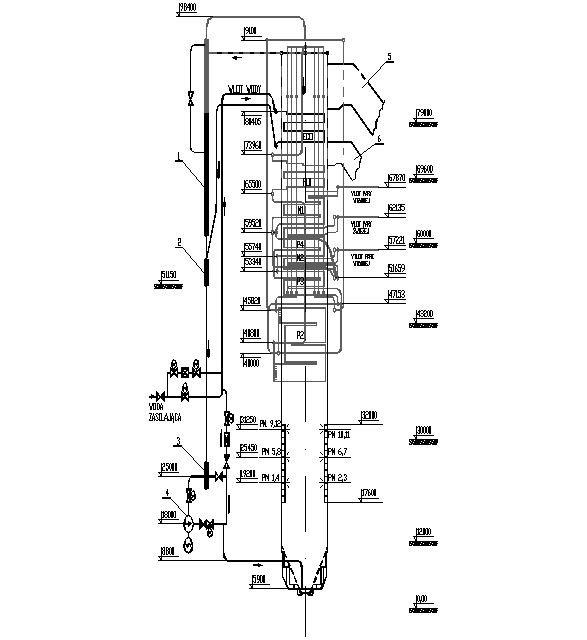

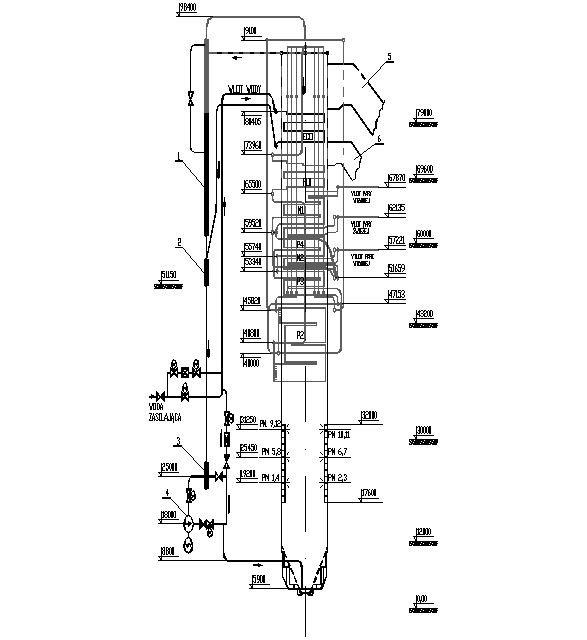

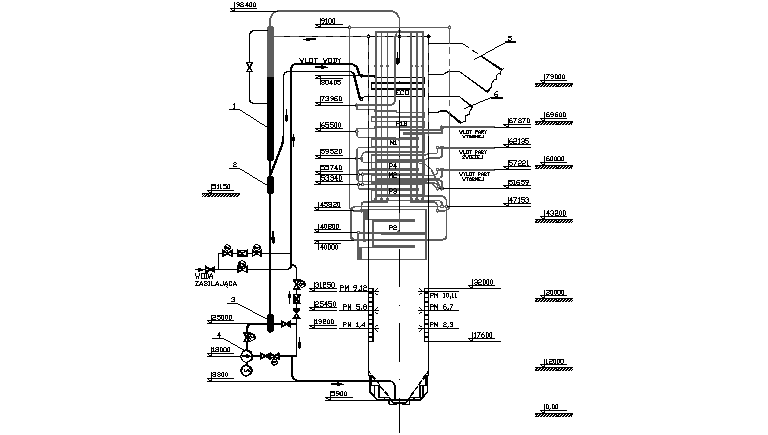

Rys ..Kocioł OP1150 typu Zulcer

Budowa kotła

Opis ogólny.

Kocioł BP1150 jest kotłem przepływowym typu Sulzer, o stałym punkcie końcowym strefy parowania ze wspomaganiem obiegu parownika pompą cyrkulacyjną pracującą w całym zakresie obciążenia kotła. Kocioł przystosowany jest do współpracy w układzie blokowym z turbiną o mocy znamionowej 360MW. Kocioł BP1150 jest kotłem jednociągowym o wysokości ok. 100 m, podwieszonym na ruszcie nośnym wspartym na ośmiu słupach będących jednocześnie trzonem konstrukcji nośnej kotłowni. Kocioł opalany jest pyłem węgla kamiennego, który wprowadza się do komory paleniskowej przez dysze czterech narożnikowych palników pyłowych rozmieszczonych między poziomami 18 i 32 m. Bunkry węglowe usytuowane są z tyłu kotła między poziomami 13 i 30 m, natomiast podajniki zgrzebłowe na poziomie 12 m pod bunkrami w osi młynów węglowych usytuowanych na poziomie 0 m. Palniki olejowe w ilości 12 szt. zabudowane na przedniej i tylnej ścianie kotła na trzech poziomach: 19,2 m, 25,4 m, 31,2 m - łącznie z palnikami zapalającymi. Powietrze do spalania dostarczone jest przez jeden wentylator powietrza pierwotnego oraz dwa wentylatory powietrza wtórnego. Powietrze pierwotne przeznaczone do suszenia i transportu pyłu węglowego podgrzewane jest do temp. około 300°C w obrotowym podgrzewaczu powietrza a następnie wprowadzane jest do młynów przez współpracujące z nimi wentylatory młynowe. Powietrze wtórne podgrzewane jest w dwóch obrotowych podgrzewaczach powietrza, które łącznie z podgrzewaczem powietrza pierwotnego usytuowane są na poziomie 43 m z tyłu kotła nad bunkrami węgla.

Spaliny odprowadzane są z kotła dwoma kanałami, jednym sprzed a drugim z za podgrzewacza wody, po czym po przejściu przez obrotowe podgrzewacze powietrza czterema kanałami do elektrofiltra i dalej odprowadzane są dwoma wentylatorami spalin poprzez mokrą instalację odsiarczania spalin do komina. Komora paleniskowa i usytuowany nad nią kanał konwekcyjny i strop wykonane są ze ścian membranowych, szczelnie spawanych. Przekrój poprzeczny komory paleniskowej wynosi 14,3 x 15,7 m. Lej żużlowy tworzą skośne dolne ściany przechodzące z frontowej i tylnej ściany komory paleniskowej. Żużel w stanie stałym z leja żużlowego wpada do zalanej wodą wanny, ulega zgaszeniu, po czym odżużlaczem zgrzebłowym usuwany jest poprzez kruszarkę i kanał grawitacyjny do wspólnej dla dwóch kotłów pompowni bagrowej. Izolacja ścian kotła wykonana jest z płyt półtwardych z wełny mineralnej, na które nałożone jest opancerzenie blaszane. Dla zabezpieczenia ścian kotła przed skutkami dużego podciśnienia i nadciśnienia w komorze paleniskowej, zastosowano bandaże poziomo opasające sylwetkę kotła. Wewnątrz kanału konwekcyjnego kotła znajdują się poziome wężownice całkowicie odwadnialnych przegrzewaczy. Zawieszone są one na rurach przegrzewacza P1A, za wyjątkiem przegrzewacza P2, umocowanego bezpośrednio do ścian parownika. Układ wodooddzielacz, mieszalnik, filtr, pompy cyrkulacyjne usytuowany jest z przodu kotła, gdzie wykonano również podłączenie zasilania kotła wodą do podgrzewacza wody, oraz instalację recyrkulacji podgrzewacza wody. Z tyłu kotła wyprowadzono główne kolektory parowe tj. pary świeżej, oraz pary wtórnej. Schemat umieszczania podstawowych elementów kotła przedstawia Rys. Z-1/1

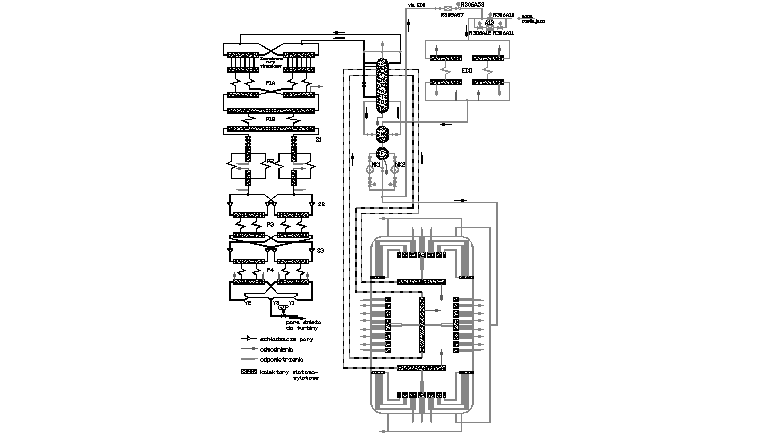

Obieg pary i wody w kotle.

Podgrzewacz wody.

Woda zasilająca po wyjściu z podgrzewaczy regeneracyjnych poprzez węzeł regulacyjny dopływa rurociągiem na wysokość około 80,4 m z przodu kotła, gdzie po rozgałęzieniu wpływa z lewej i prawej strony do dwóch komór wlotowych φ 406,4x40 - 15M. Komory te posiadają zabudowane dwa króćce odpowietrzające. Z komór tych rurami bloku wlotowego φ38x5 mm - 16M woda wpływa do rur φ38x5 mm - 16M, pierwszej sekcji podgrzewacza, w

Rys ..Kocioł OP1150 typu Zulcer

której zmienia kierunek przepływu pięć razy. Na ścianie przedniej, woda przepływa do drugiej sekcji podgrzewacza wykonanej z tego samego materiału, w której zmienia się kierunek przepływu dziewięć razy, po czym rurami bloku wylotowego wpływa do komór wylotowych podgrzewacza φ 406,4x45 mm - 15HM umieszczonych z przodu kotła na poz. 74m. Na komorach tych zabudowano dwa króćce odwadniające. Woda po wyjściu z podgrzewacza dwoma rurociągami φ 355,6x32 mm - 15HM płynie do góry przewyższeniem syfonowym do poz.81,5 m , gdzie zabudowano dwa króćce odpowietrzające. Tam rurociągi te łączą się w jeden φ 406,5x40 mm - 15HM, którym woda płynie w dół do mieszalnika, umieszczonego na poziomie około 55 m. W mieszalniku o wymiarach φ 930x65 mm i długości całkowitej 2,8 m odbywa się połączenie i mieszanie ze sobą dwóch strumieni wody tj. wody odseparowanej i wody zasilającej. Woda zasilająca dopływa do mieszalnika poprzez króciec φ 406 mm umieszczony w jego górnej części, po czym dostaje się do umieszczonej wewnątrz mieszalnika owierconej rury φ 406x8 mm. Rura ta posiada na całej długości otwory o średnicy φ 10 mm w części górnej, φ 8 mm w części środkowej i φ 6 mm w dolnej. Poprzez otwory te woda przepływa na zewnątrz rury, gdzie miesza się z wodą odseparowaną. Woda odseparowana płynie do mieszalnika dwoma rurociągami φ 405x45 mm 15HM, na których

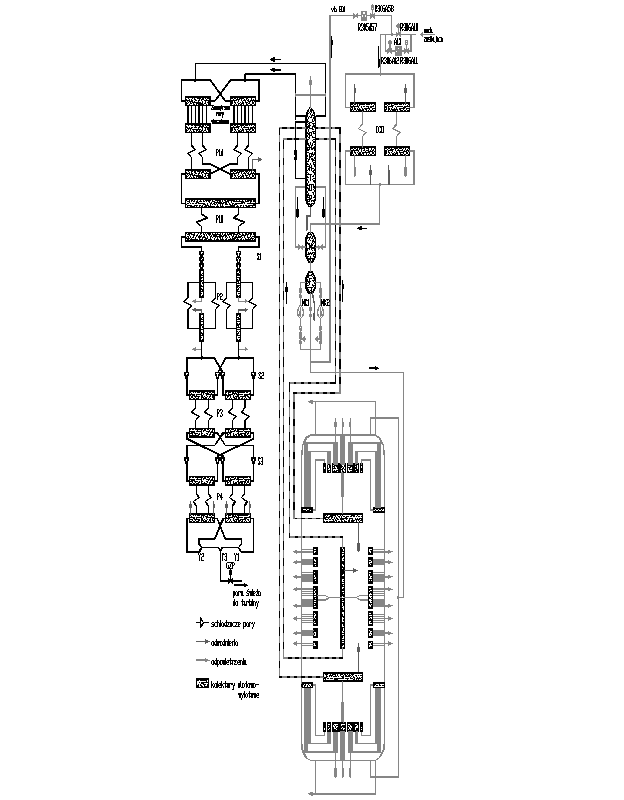

Rys.. Schemat czynnika roboczego kotła OP1150

zabudowano po jednej klapie zwrotnej, w celu wymuszenia właściwego kierunku obiegu naturalnego wody w razie wyłączenia obu pomp cyrkulacyjnych. Wlot wody odseparowanej do mieszalnika odbywa się dwoma króćcami φ 406 mm usytuowanymi prostopadle do jego osi, umieszczonymi z boku w odległości około 1,2 m poniżej wlotu wody zasilającej. Z korpusu mieszalnika woda wypływa dołem i płynie rurociagiem φ450x55mm w kierunku zabudowanego na ssaniu pomp cyrkulacyjnych filtra umieszczonego na poz. ok. 26 m. W filtrze tym o wymiarach φ 930x65 mm i długości całkowitej 4,6 m umieszczony jest wkład sitowy, owiercony otworami φ4 mm o podziałce wzdłużnej 3 mm i obwodowej 5,2 mm .

Woda zasilająca wypływa z filtra dwoma rurociągami φ 508x55 mm, w kierunku pomp cyrkulacyjnych umieszczonych na poziomie 18 m, z których normalnie jedna pracuje, a druga stanowi 100% rezerwę. Na rurociągach dolotowych przed każdą pompą, zamontowane są zasuwy odcinające z napędem elektrycznym. W celu wygrzewania pozostającej w rezerwie pompy, przewidziano skryzowaną instalację obejściową klapy zwrotnej każdej pompy. Ponadto dla każdego agregatu pompowego, zainstalowano dodatkowy rurociąg obejściowy od zasuwy na ssaniu, do zasuwy na tłoczeniu, w celu wygrzewania rurociągów. W razie awaryjnego wyłączenia obu pomp cyrkulacyjnych, dla ochrony kotła przed całkowitą utratą, cyrkulacji wody w parowniku, instalację wyposażono we wspólny dla obu pomp rurociąg obejściowy φ406x45 mm z zabudowaną klapą zwrotną. Rurociąg ten tworzy połączenie filtra z kolektorem tłocznym pomp cyrkulacyjnych. Na rurociągu obejściowym pomp cyrkulacyjnych zabudowano rurociąg recyrkulacyjny φ 273x17,5 mm łączący tłoczenie pomp z głównym rurociągiem zasilającym podgrzewacz wody .

Parownik kotła

Z tłoczenia pomp cyrkulacyjnych woda płynie dwoma rurociągami φ 406x45 mm 15HM do umieszczonego na poziomie 18 m trójnika łączącego tłoczenie pomp cyrkulacyjnych z ich wspólnym obejściem a następnie do kolektora pierścieniowego opasującego lej komory paleniskowej na poziomie 6 m. Wlot wody do kolektora pierścieniowego jest usytuowany z lewej i prawej strony kotła w odległości 1,7 m od osi komory paleniskowej w kierunku przodu kotła. W pobliżu każdego naroża kotła, do kolektora pierścieniowego wspawano kolektor rozdzielczy φ273x36 mm (łącznie 4 szt.) . Z kolektorów tych poprzez rury łączące φ 76x8 mm - 15HM zasilana jest część podkolektorów φ 219x30 mm - 13CrMo44 umieszczonych na lewej i prawej stronie kotła. Pozostałe podkolektory na stronie lewej i prawej oraz wszystkie podkolektory na ścianach przedniej i tylnej są zasilane rurami łączącymi wprost z kolektora pierścieniowego. Do każdej rury łączącej wspawano kryzę dławiącą w celu zapewnienia właściwego rozpływu wody do poszczególnych sekcji ekranów parownika. Cały parownik kotła jest podzielony na cztery szczelnie spawane ściany tj. przednią (od strony separatora), tylną oraz boczne lewą i prawą . Szczelność ścian uzyskano przez połączenie sąsiednich rur ekranowych spawaną płetwą o grub. 16 mm . Ekrany ściany przedniej są zasilane z podkolektorów połączonych z kolektorem pierścieniowym za pomocą 22 rur łączących. Analogicznie zasilane są ekrany ściany tylnej . Ekrany każdej ściany bocznej zasilane są również z siedmiu podkolektorów zasilanych przez 20 rur łączących. Część podkolektorów posiada własne odwodnienia, natomiast najwyższe podkolektory ścian bocznych odwadniane są poprzez. dwa odwodnienia kolektora pierścięniowego. Do poziomu 51,4 m ekrany parownika wykonane są z rur równoległych φ 30x5 mm - 16M o podziałce 44,5 mm. Na ścianach-bocznych ilość rur równoległych wynosi 320x2=640 szt. Na ścianach przedniej i tylnej ilość rur wynosi 352x2=704 szt. Całkowita ilość rur równoległych to 1344 sztuki. W pasie największych obciążeń cieplnych parownika tj. od poziomu 23,1 m do 36,2 m ekrany wykonane są ze stali 15 HM. Na poziomie 51,4 m na wszystkich ścianach ekranowych wykonane są trójniki 2x30x5 mm/44,5x5 mm - 16M. Powyżej trójnikowania ściany kanału konwekcyjnego oraz strop kotła wykonane są z rur φ 44,5x5 mm - 16M o podziałce 89 mm. Ilość rur powyżej trójnikowania wynosi na ścianach bocznych 2x160=320 szt., natomiast na ścianach przedniej i tyiniej 2x176=352 szt. W górnej części kanału konwekcyjnego w miejscu podwieszenia rur ekranowych do rusztu nośnego kotła, rury są wzmocnione tj. o wymiarach φ 44,5x6;3 - 16M. Natomiast w miejscu przejścia spalin do kanału obejściowego między poziomami 72,5 i 74,5 m oraz do kanału głównego między poziomami 79,5 i 87,5 m ekrany rozgięto w formie pęczków trójrzędnych, w których rząd środkowy jest wykonany z rur φ 51x8 mm 15HM . Rury ekranowe boczne ze ściany lewej i prawej łączą się z biegnącym odpowiednio z lewej i prawej strony na poz. 89 m kolektorem φ 324x45 - 15HM. Oba te kolektory zawieszone są do konstrukcji nośnej kotła za pomocą zawieszeń sprężynowych zwykłych. Na kolektorach tych zabudowano po jednym króćcu odpowietrzającym. Rury ekranowe ze ściany przedniej i tylnej łączą się z jednym usytuowanym wzdłuż osi komory paleniskowej kolektorem φ324x45 - 15HM, tworząc w ten sposób strop rurowy kotła. Na kolektorze tym zabudowano jeden króciec odpowietrzający ścianę przednią i tylną. Zawieszanie wszystkich ścian ekranowych wykonano jednakowo w postaci stałych zawieszeń płetw ekranowych do konstrukcji nośnej kotła.

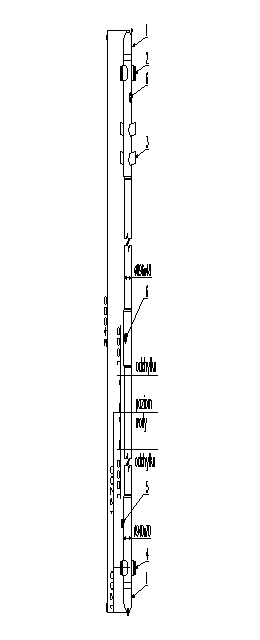

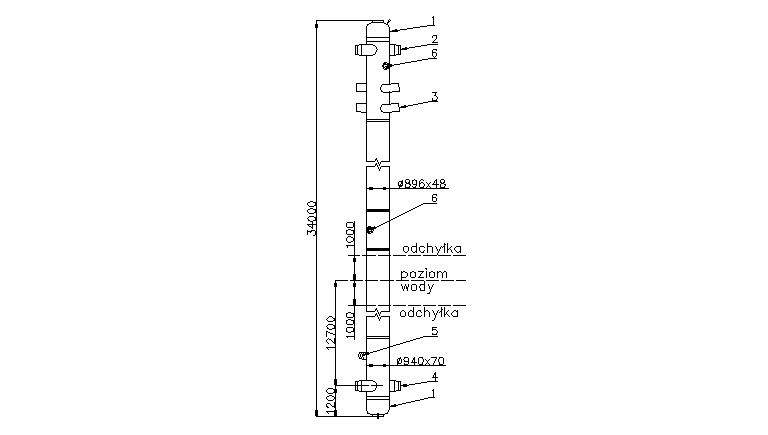

Para mokra po wyjściu z kolektorów ekranowych płynie czterema rurociągami φ 324x36mm - 16M i wchodzi do wodooddzielacza czterema króćcami φ 324 wspawanymi do jego górnej części pod elementem separacyjnym. Wodooddzielacz o długości całkowitej 33,8 m usytuowany jest pionowo pomiędzy poz. 57,4 m a 91,0 m, z przodu kotła w odległości 10,3 m od ściany przedniej, dokładnie w osi kotła. Średnica wewnętrzna separatora wynosi 800mm a grubość ścianki 50 do 70mm. Wodooddzielacz w górnej i dolnej części zakończony jest dnem kulistym z zamknięciem włazowym. Jest on zawieszony w górnej części na zawieszeniu sztywnym umocowanym do rusztu nośnego kotła. Króćce wlotowe pary mokrej z lewej i prawej strony są usytuowane stycznie względem wodoodzielacza, z lekkim pochyleniem wszystkich króćców w dół, co powoduje powstanie wiru dającego efekt oddzielenia cząstek wody od pary ze wspomaganiem go przez umieszczony powyżej element separacyjny. Nad elementem separacyjnym wspawane są dwa króćce φ356, do których wspawano rurociągi odprowadzające parę odseparowaną do przegrzewaczy. W celu odpowietrzenia wodooddzielacza jego górne dno kuliste wyposażono w króciec odpowietrzający . W odległości 200 mm poniżej elementu separacyjnego umieszczono króciec φ273 mm rurociągu obejściowego, natomiast drugi króciec tego rurociągu umieszczony jest w odległości około 2 m powyżej poziomu normalnego w wodooddzielaczu. Przy pomocy rurociągu obejściowego woda wydzielana na separatorze jest odprowadzana do środkowej części butli. Na rurociągu obejściowym zbudowany jest zawór, którym można regulować ilość odprowadzanej wody, a tym samym wpływać na stopień suchości pary na wylocie separatora. W dolnej części wodooddzielacza wspawano dwa króćce φ 406 mm, którymi odprowadza się wodę do mieszalnika. Powyżej w odległości 1,2 m wspawano króciec φ 356 mm do przyłączenia rurociągu , za pomocą którego odprowadza się wodę do rozprężacza, utrzymując wymagany poziom wody w wodooddzielaczu. Regulacja tego poziomu odbywa się przy pomocy dwóch zaworów regulacyjnych, zabudowanych na oddzielnych rurociągach zrzutowych wody do rozprężacza.

Odseparowana para po wyjściu z separatora płynie dwoma rurociągami φ 356x36 mm 15HM w kierunku tyłu kotła po jego lewej i prawej stronie, gdzie po dojściu do osi poprzecznej kotła schodzi z poziomu 98,4m do trójników znajdujących się na poziomie 91 m . Wodooddzielacz oraz opisane rurociągi wyjściowe posiadają jedno wspólne odpowietrzenie. Z obu trójników wychodzące poziomo rurociągi φ 324x32 mm HM, biegną w kierunku przedniej i tylnej ściany kotła i dochodzą do umieszczonych tam na poz. 90m komór wlotowych φ 324x40 mm -15HM zewnętrznych rur wieszakowych. Utworzony w ten sposób kolektor pierścieniowy biegnący wokół kotła umożliwia wyrównanie ciśnień i temperatur. Z komór tych wyprowadzone są rury wieszakowe zewnętrzne φ 102x10 mm -15HM w ilości 32 szt. z przodu i tyle samo z tyłu kotła, spełniające rolę rur komunikacyjnych. Rury te biegną na zewnątrz kotła pionowo w dół do poziomu 47 m do znajdujących się tam przy przedniej i tylniej ścianie kotła kolektorów φ 324x40 mm -15HM. Zewnętrzne rury wieszakowe na tylniej ścianie kotła w miejscu ich przejścia przez kanały spalin do obrotowych podgrzewaczy powietrza, zabezpieczone są przed erozją popiołową przez spełniające rolę osłon, rury o większej średnicy.

Umieszczone na poziomie 47 m kolektory zbiorcze φ 324x40 mm -15HM zewnętrznych rur wieszakowych spełniają równocześnie rolę komór wlotowych dla wewnętrznych ogrzewanych rur wieszakowych. Każda komora posiada po jednym króćcu do odwadniania wewnętrznych i zewnętrznych rur wieszakowych. Para z komór na tylniej i przedniej ścianie rurami φ 44,5x5 mm -15HM o łącznej ilości 264 szt. płynie do wewnętrznych rur wieszakowych, biegnących w kanale konwekcyjnym kotła. Część dolna rur wieszakowych wykonana jest z rur φ 44,5x5 mm -15HM na poziomie ok. 48 m wykonane są, trójniki φ 44,5x5 mm / 2x φ 38x5 mm -15HM w ilości 264 szt. Część środkowa rur wieszakowych jest wykonana z rur φ 38x5 mm -15HM, część górna z rur φ 44,5x8 mm -15HM; wszystkie w ilości 528 szt. Para po wyjściu z wewnętrznych rur wieszakowych wchodzi do dwóch umieszczonych wzdłuż osi komory paleniskowej na poziomie 90 m komór wylotowych φ 356x40 mm -15HM. Na kolektorach tych zabudowano dwa odpowietrzenia.

Przegrzewacz konwekcyjny - P1 B.

Para po wyjściu z komory zbiorczej wewnętrznych rur wieszakowych płynie dwoma rurociagami φ 356x36 mm -15HM po lewej i prawej stronie kotła pionowo w dół, gdzie na poziomie 74 m wchodzi do umieszczonej z przodu kotła komory wlotowej P1 φ356x36 mm-15HM. Z komory tej para rurami bloku wlotowego φ 38x4 mm -15HM płynie do wykonanej z tych samych rur pierwszej sekcji przegrzewacza P1 B. W sekcji tej para zmienia kierunek trzykrotnie, po czym na przedniej ścianie kotła przechodzi do drugiej sekcji, gdzie również trzykrotnie zmienia swój kierunek. Sekcja druga w odróżnieniu od pierwszej usytuowana jest na całej długości kanału konwekcyjnego. Po wyjściu z drugiej sekcji para rurami bloku wyjściowego φ 38x4 mm 15HM wchodzi do komory wylotowej P1 B φ406x45 mm -15HM umieszczonej z przodu kotła na poziomie 66 m.

Przegrzewacz naścienny P2

Para po wyjściu z komory wylotowej P1 B płynie po lewej i prawej stronie kotła dwoma rurociągami φ 406x45 mm -15HM, pionowo w dół do poziomu około 40 m , gdzie wchodzi do dwóch komór wlotowych P2. Na poziomach 51,60,66 m zabudowano sześć schładzaczy pary S1. Komory wlotowe P2 φ406x45 mm -15Hm usytuowane są pionowo między poziomami 36,5 i 39,2 m, przy czym jedna umieszczona jest przy prawym - tylnym a druga lewym - przednim narożu kotła. Z komór tych para rurami φ 51x5 mm-15HM bloku wlotowego wchodzi do czterech zespołów przegrzewacza naściennego, z których dwa umieszczone na ścianie prawej i tylnej zasilane są z jednej komory a dwa pozostałe umieszczone na ścianie lewej i przedniej zasilane są z komory drugiej. Każdy zespół składa się z 45 poziomo ułożonych rur, po połowie wykonanych z rur φ 51 x6,3 mm- 1OH2M i φ 51 x7,1-1OH2M , w którym para zmienia swój kierunek trzykrotnie. Komory wylotowe φ 406x45-15HM usytuowane są również pionowo między poziomami 44,6 m i 47,3 m przy prawym-tylnym i lewym-przednim narożu kotła. Para wchodzi do nich rurami φ 51 x5 mm-15HM bloku wylotowego. Na komorach wlotowych zabudowane są dwa odwodnienia a na komorach wylotowych dwa odpowietrzenia.

Przegrzewacz grodziowy - P3.

Para po wyjściu z przegrzewacza naściennanego płynie dwoma rurociągami φ 406x36 mm-16M w dół, dochodząc na poziomie 40m do trójników . Na odcinkach tych znajdują się dwa króćce do zasilania kolektora do zdmuchiwaczy parowych kotła, oraz dwa odwodnienia przegrzewaczy P3 i P4. Z każdego trójnika para rozchodzi się dwoma rurociągami ~ 324x36-15HM biegnącymi do dwóch komór wlotowych P3 znajdujących się na poziomie 47,2 m z tyłu kotła. Na odcinkach tych na poziomach 40 i 42 m zabudowano 4 schładzacze pary S2. Z komór wlotowych P3 ~ 356x40-14HM para płynie rurami bloku wlotowego ~ 44,5x5-16M do właściwego przegrzewacza grodziowego, składającego się z trzech sekcji. W pierwszej sekcji para płynie w przeważającej części rurami ~ 44,5x5-15HM w kierunku przedniej ściany kotła. Tam rozdziela się na części górną i dolną drugiej sekcji wykonanej zasadniczo z rur ~ 44,5x7,1-10H2M i biegnie w stronę tylnej ściany kotła. Sekcja trzecia wykonana z rur ~ 4,5x7,1-X20 prowadzi do przedniej ściany kotła i rurami bloku wylotowego ~ 44,5x5,6-X20 wchodzi do dwóch komór wylotowych P3 - ~ 250x46-X20 umieszczonych z przodu kotła na poziomie 53,3 m.

Przegrzewacz końcowy P4.

Para po wyjściu z komór wylotowych przegrzewacza P3 płynie przez cztery schładzacze wtryskowe zbudowane na poziomie 54 m. Stąd cżterema rurociągami

356x45-10H2M płynie w górę do poziomu 55,7 m , gdzie z przodu kotła umieszczone są dwa kolektory wlotowe ~ 356x45-10H2M do przegrzewacza P4. Z komór wlotowych para rurami bloku wlotowego ~ 38x4-X20 wpływa do pierwszej sekcji przegrzewacza wykonanej z rur ~ 38x4-X20 i płynie poziomo w kierunku tyłu kotła. Tutaj rozdziela się na części górną i dolną drugiej sekcji wykonanej z rur ~ 38x5X20 , w których para płynie w kierunku przodu kotła, gdzie przechodzi do sekcji trzeciej przegrzewacza wykońanej z rur ~ 38x6,3-X20. Para trzecią sekcją płynie w kierunku tyłu. kotła, gdzie rurami bloku wylotowego ~ 38x6,3-X20 wchodzi do umieszczonych na poziomie 62,1 m dwóch komór wylotowych ~ 240x55-X20. Na komorach tych zbudowano cztery odpowietrzenia.

Przegrzewacz międzystopniowy M1 ( ciśnienie obliczeniowe 6,0 MPa )

temperatura pary 335/463°C ciśnienie pary 4,5/4,4 MPa temperatura spalin 800/620°C rury 60% ~ 51x4-16M 20% ~ 51x4-15HM 20% ~ 51 x4-1 OH2M ilość rur równoległych 792 szt. podziałka poprzeczna 178 mm podziałka podłużna 100 mm Para po wyjściu z części wysokoprężnej turbiny płynie dwoma rurociągami ~ 508x16 do przegrzewacza wtórnego. Na poziomie ok. 46 m rurociągi te łączą się za pośrednictwem trójników z rurociągami pary zza stacji redukcyjnoschładzających SC1, SC2, po czym biegną w kierunku tyłu kotła. Tam na pionowym odcinku tych rurociągów na poziomie 53 m zabudowano dwa schładzacze wytryskowe SM1. Para po wyjściu ze schładzaczy płynie w kierunku komory wlotowej przegrzewacza M1 ~ 559x20-13CrMo44 umieszczonej z tyłu kotła na poziomie 68 m. Komora posiada dwa króćce odpowietrzające. Z komory wlotowej para rurami bloku wlotowego ~ 51x4-K18 płynie do pierwszej sekcji przegrzewacza wykonanej z tego samego materiału. Po dojściu do połowy kanału konwekcyjnego para zawraca rurami sekcji drugiej do tylnej ściany kotła, gdzie wchodzi do rozdzielającej się na część górną i dolną trzeciej sekcji przegrzewacza. Sekcja ta wykonana jest z rur ~ 51x4-16M, biegnących przez cała szerokość kanału kotła. Na przedniej ścianie kotła obie części sekcji łączą się ze sobą i wchodzą do sekcji czwartej, w której para płynie w kierunku tyłu kotła. W przeważającej części sekcja ta wykonana jest z rur ~ 51x4-15HM. Z tyłu kotła para wchodzi do ostatniej piątej sekcji przegrzewacza wykonanej z rur ~ 51 x4-1 OH2M, po czym rurami bloku wylotowego ~ 51x4-15HM dochodzi do dwóch komór wylotowych ~ 457x45-15HM umieszczonych z przodu kotła na poziomie 59,5 m. Po wyjściu z kolektorów blokowych M1 para czterema rurociągami ~ 457x2015HM płynie w kierunku tyłu kotła. Dwa z nich biegną po lewej i prawej stronie kotła na poziomie 67,5 m, a dwa pozostałe na poziomie 54 m. Na poziomach 54 i 58 m umieszczone są odpowiednio cztery schładzacze wtryskowe SM2, zza których para płynie do dwóch komór wlotowych M2 ~ 406x20-15Hm, umieszczonych z tyłu kotła na poziomie 51,7 m. Ponieważ są one dla całego przegrzewacza wtórnego położone najniżej, zabudowano na nich łącznie cztery króćce odwadniające. Z komór wlotowych M2 para poprzez rury bloku wlotowego ~ 51x4-16M płynie do pierwszej sekcji przegrzewacza składającej się z 528 szt. rur równoległych ~ 51 x4, wykonanych z materiałów 15HM, 10H2M i X20. Po dojściu do przedniej ściany kotła para przepływa do sekcji drugiej w której rurami ~ 51 x5-1 OH2M bloku wylotowego dopływa do dwóch komór wylotowych ~ 420x55-1 OCrMo910 znajdujących się na poziomie 57,2 m. Na komorach tych zbudowano cztery króćce odpowietrzające.

Rys.. Wodooddzielacz kotła OP1150