Stany diagnostyczne - Problematyką badania i oceny stanu technicznego urządzeń zajmuje się diagnostyka. Słowo „diagnostyka” pochodzi od greckiego „diagnosticos”, co oznacza umiejętność rozpoznawania.

Diagnozowaniem nazywa się proces oceny stany technicznego urządzenia, maszyny lub całego systemu. Wszystkie rutynowo wykonywane czynności eksploatacyjne takie jak:

osłuchiwanie oraz oględziny zewnętrzne urządzenia,

kontrola i analiza parametrów pracy urządzenia,

pomiary i oględziny części urządzeń podczas przeglądów lub remontów,

stanowią elementy procesu diagnozowania.

Klasyfikacja parametrów diagnostycznych według następujących kryteriów:

wartości informacyjnej (ilości informacji o różnych parametrach struktury obiektu);

stopnia lokalizacji niesprawności (możliwie ścisłego związku z określonym parametrem struktury);

dostępności i łatwości pomiaru.

Parametry struktury-są to wielkości fizyczne służące do opisywania struktury obiektu (cech obiektu). Jako parametry struktury są przyjmowane wymiary odległości elementów, kątowe miary wzajemnego ich położenia, luzy między współpracującymi elementami, zużycia, parametry opisujące deformacje kształtu (owalność, stożkowatość, falistość itp.), sprężystość elementów, szczelność, stopień filtracji itp.

W odniesieniu do silnika spalinowego parametrami struktury, między innymi są:

luzy w łożyskach,

luzy w zamkach pierścieni tłokowych,

napięcia sprężyn wtryskiwacza,

czynne przekroje okien przepłukujących,

luzy zaworowe,

itp.

W procesie eksploatacji następuje zmiana parametrów struktury. Zmiana następuje na ogół w kierunku pogorszenia wywołanego starzeniem, tzn. stopniowym zużywaniem, deformacją i korozją elementów, wytrącaniem się szkodliwych substancji i innymi niszczącymi procesami. Następuje zmiana w strukturze par kinematycznych, podzespołów, zespołów i obiektu jako całości. Można zatem powiedzieć, że struktura obiektu determinuje jego stan techniczny, a parametry struktury są parametrami stanu technicznego.

Model funkcjonalny. Jest to graficzne przedstawienie urządzenia jako zbioru bloków funkcjonalnych oznaczonych za pomocą prostokątów, z których każdy zawiera pewną liczbę wejść i wyjść, przy czym funkcje wyjściowe jednego bloku mogą być funkcjami wejściowymi drugiego bloku. Model funkcjonalny silnika okrętowego pokazano na rys.1.4.

Złożoność modelu funkcjonalnego jest uzależniona od jego przeznaczenia. Jeżeli ma on służyć do określenia stanu technicznego urządzenia jako całości to można się ograniczyć do poziomu bloków funkcjonalnych. Natomiast przy ustalaniu stanu technicznego elementów bloków funkcjonalnych należy rozwinąć model i ustalić związki między elementami bloków. Model funkcjonalny powinien w sposób jednoznaczny określić operacje sprawdzające, które należy wykonać celem wykrycia niesprawności elementów. W związku z tym powinien być tak zbudowany, aby na wyjściu była tylko jedna reakcja jako odpowiedź na sumę bodźców

Metoda parametryczna polega na wykorzystaniu do diagnozowania parametrów roboczych takich jak ciśnienia, temperatury, natężenia przepływów, zużycie paliwa itp.

Proces diagnozowania obiektu zawiera następujące czynności:

testowe oddziaływanie na obiekt (ustalenie określonego obciążenia, prędkości obrotowej, określonego stanu obciążenia cieplnego);

pomiar wytypowanych parametrów diagnostycznych,

przetworzenie uzyskanej informacji oraz postawienie diagnozy.

W przypadku diagnozowania prostego obiektu, postawienie diagnozy polega na porównaniu zmierzonego parametru diagnostycznego z wartością dopuszczalną lub graniczną. W procesie diagnozowania złożonego obiektu kiedy wykorzystuje się znaczną ilość parametrów stosujemy metodę syntezy

Metoda wibroakustyczna podczas pracy maszyn, w wyniku zachodzących w nich procesów roboczych, wzbudzają się drgania, dla których ośrodkiem przenoszenia są elementy samej maszyny oraz otaczające ją środowisko. Procesy rozprzestrzeniania się drgań w dowolnym ośrodku sprężystym można traktować jako procesy wibroakustyczne. Drgania wibroakustyczne są to drgania polegające na ruchu cząstek ośrodka sprężystego względem położenia równowagi. Badania stanu technicznego obiektu wykorzystujące drgania nazywa się diagnostyką wibroakustyczną.

Zastosowanie drgań wibroakustycznych jako źródła informacji o stanie technicznym maszyny wynika z następujących przyczyn:

Drgania wibroakustyczne stanowią odzwierciedlenie najważniejszych procesów fizycznych zachodzących w maszynie, od których zależy jej zdolność do poprawnego funkcjonowania. Parametry drgań wibroakustycznych charakteryzują zarówno ogólne właściwości maszyny, jak też właściwości poszczególnych elementów.

Drgania wibroakustyczne, jako nośnik informacji, wyróżniają się dużą pojemnością informacyjną, mają szerokie widmo. Ich parametry tworzą wektor wielowymiarowej przestrzeni sygnałów.

Sposób rejestrowania drgań wibroakustycznych umożliwia wykonanie szybkich pomiarów w naturalnych warunkach pracy maszyny.

Wibroakustyczny sygnał diagnostyczny może być rejestrowany za pomocą czujnika umocowanego bezpośrednio na mechanizmie lub za pomocą mikrofonu umieszczonego w pobliżu pracującego urządzenia. W zależności od zastosowanego czujnika sygnał diagnostyczny jest opisywany wielkościami charakteryzującymi ruch drgający (przemieszczenie, prędkość, przyspieszenie,, częstotliwość, faza) lub wielkościami stosowanymi w akustyce (np. prędkość dźwięku, ciśnienie akustyczne, natężenie dźwięku.

Rejestrowany sygnał jest najczęściej sygnałem złożonym, pochodzącym z wielu źródeł. W związku z tym do zasadniczych problemów diagnostyki wibroakustycznej należy zaliczyć znalezienie sposobu na rozdzielenie sygnału na poszczególne składowe, które można przyporządkować określonym źródłom oraz ustalenie zasad oceny stanu danej pary kinematycznej na podstawie zarejestrowanego sygnału.

Rozdzielenie sygnału na składowe jest możliwe tylko wówczas, gdy znane są charakterystyczne cechy sygnałów generowanych przez poszczególne pary kinematyczne (elementy) urządzenia.

Drgania wibroakustyczne w silnikach i urządzeniach siłowni można podzielić na następujące grupy

Aerodynamiczne

Hydromechaniczne

Elektromagnetyczne

Mechaniczne

Diagnostyka zanieczyszczeniowa

Stan materiałów eksploatacyjnych, w tym szczególnie oleju obiegowego, umożliwia ocenę stanu technicznego niektórych elementów silnika. Starzenie oleju jest procesem stopniowego pogarszania się właściwości chemicznych i fizycznych oleju, na skutek zanieczyszczeń i wymuszeń oddziaływujących na olej w czasie pracy. Na proces starzenia wpływ mają następujące zjawiska:

Procesy utleniania.

Procesy rozkładu termicznego.

Zanieczyszczenia zewnętrzne.

Zanieczyszczenia produktami zużycia ciernego oraz pierwiastkami metalicznymi.

Biodegradacja oleju.

Na szybkość procesu zanieczyszczania oleju silnika wpływają:

czas pracy

typ i konstrukcja silnika,

warunki otoczenia w jakich pracuje silnik,

warunki eksploatacji silnika,

jakość paliwa i jego skład,

jakość oleju smarnego.

Przejawami starzenia oleju jest jego ciemnienie, zmiana lepkości (wzrost lub spadek), wzrost ilości zanieczyszczeń, zmniejszenie ilości dodatków alkalicznych, obniżenie temperatury zapłonu.

Struktura obiektu jest to zbiór tworzących go elementów konstrukcyjnych, uporządkowanych w ściśle określony sposób w celu wypełniania określonych funkcji. Struktura obiektu jest scharakteryzowana wzajemnym rozmieszczeniem części (elementów struktury), kształtem i wymiarami części oraz rodzajem połączeń i sposobem ich współpracy. Struktura obiektu wyznacza całokształt jego właściwości techniczno - eksploatacyjnych założonych podczas konstruowania i wytwarzania

Stan powierzchni tulei cylindrowej. Uszkodzenie i zużycie tulei cylindrowych polegają najczęściej na:

utracie wymaganego kształtu geometrycznego i wymiarów średnicy wewnętrznej,

pęknięciu kołnierza lub ścianki,

utracie wymaganej jakości powierzchni tulei wskutek korozji lub erozji kawitacyjnej.

Graniczny przyrost średnicy tulei (luzów między tuleją a tłokiem) podane są w DTR.

Ogólnie stwierdzono, że na wielkość zużycia tulei cylindrowej mają wpływ, między innymi:

rodzaj oleju cylindrowego i jego dawkowanie,

stan aparatury paliwowej,

rodzaj spalanego paliwa,

obciążenie silnika (mechaniczne i cieplne),

temperatura wody chłodzącej.

Stały nadzór pozwoli na wczesne wykrycie różnych zjawisk mających istotny wpływ na zużycie i stan tulei cylindrowej. Jednym z ważniejszych zjawisk mających istotny wpływ na proces zużywania się tulei cylindrowej jest zacieranie się tulei cylindrowej. Zależy nam na tym aby wykryć to zjawisko najwcześniej.

Wykrywanie wstępnej fazy zacierania się tulei cylindrowej - pomiar temperatury powierzchni. W celu wykrycia wstępnej fazy zacierania się tulei cylindrowej oraz do pomiaru temperatury metalu tulei cylindrowej stosuje się podwójną termoparę (urządzenie Cyldet), rys. 5.6. Wstępną fazę zacierania kontroluje termopara powierzchniowa, zaś temperaturę metalu tulei cylindrowej kontroluje termopara podpowierzchniowa. Czujnik termopary powierzchniowej (chromel alumel) składa się z rdzenia wykonanego z chromelu oraz otaczającej go tulejki wykonanej z alumelu. Te dwa metale oddzielone są od siebie cienką warstwa 2[μm] dielektryka.

Przechodzący pierścień „zgrzewa” te dwa metale tworząc gorący punkt termopary mierzący tzw. „błysk temperatury” o wartości rzędu 100 [0C] i czasie 200 mikrosekund. Przy pogorszeniu się warunków tarcia rosną także temperatury „błysków”. W normalnych warunkach termopara wykrywa nawet przyrosty 2 - 5 [0C] związane z przejściem pierścienia tłokowego oraz 20 [0C] związane z przejściem korony tłoka. W urządzeniu diagnostycznym chwilowe temperatury są wydzielane od pewnego ustalonego poziomu temperatury a następnie wzmacniane. Ilość impulsów temperatur chwilowych przekraczających przyjęty poziom odniesienia jest kryterium determinującym wytworzenie sygnału mówiącego o początkach zacierania. Impulsy początków zacierania są transmitowane do minikomputera gdzie są rejestrowane i porównywane z ilością obrotów silnika. Jeśli ilość impulsów uzyskanych w ciągu cyklu pomiarowego wzrośnie ponad ilość zadaną spowoduje to włączenie alarmu. Na rys.5.7. pokazano chwilowe błyski temperatury na powierzchni tulei cylindrowej.

Temperatura tulei cylindrowej (temperatura metalu). Ta temperatura mierzona jest termoparą podpowierzchniową umieszczoną w tych samych punktach co termopara powierzchniowa. Temperatura metalu tulei cylindrowej może być dość wysoka nawet w czasie normalnych warunków pracy jako wynik przejścia zamka pierścienia lub kołysania statku. Dlatego nie wskazane jest wykorzystywanie tych czujników do pomiaru zacierania. Inną interesującą wartością jest procent czasu, w którym temperatura tulei przekracza temperaturę odniesienia. Wartość ta jest obliczana za pomocą zegara i liczników elektromechanicznych. Sygnały z czujników przekazywane są do jednostki centralnej. W jednostce centralnej określany jest czas podczas którego temperatura była wyższa od temperatury odniesienia i udział procentowy wg zależności

Kontrola zużycia tulei cylindrowej. Normalne zużycie tulei cylindrowej jest mierzone podczas remontu. W normalnych warunkach zużycie tulei jest bardzo niewielkie i zachodzi w długim okresie czasu. Nienormalnie szybkie zużycie tulei cylindrowej jest wynikiem złego spalania, zapieczenia pierścieni tłokowych w związku z wstępną fazą zacierania, dlatego tak bardzo zależy nam na wczesnym wykryciu tych zjawisk które powodują szybkie zużycie tulei. Bezpośredni ciągły pomiar zużycie tulei cylindrowej pozwoliłby na wczesne wykrycie przyczyn nienormalnie szybkiego zużycia tulei. Zużycie tulei cylindrowej mierzone jest specjalnym czujnikiem pokazanym na rys.5.8. Czujnik jest rezystorem wbudowanym w ścianę tulei cylindrowej zużywa się wraz z tuleją cylindrową. Czujnik stanowi element układu elektrycznego. Zmiana oporu powoduje zmianę napięcia, które odpowiednio przekształcone jest miernikiem zużycia tulei. Czujnik może mierzyć zużycie w zakresie od 0 - 3,0 [mm] na średnicy z dokładnością (+/- 0,2 %). Normalnie wystarczy raz w tygodniu odczytać ze wskaźnika cyfrowego i zapisać w dzienniku aby wykryć pojawienie się nienormalnego zużycia

Kontrola stanu pierścieni tłokowych można dokonać poprzez badanie ich szczelności. Badanie szczelności można wykonać jedną z następujących metod:

Pomiar ciśnienia między poszczególnymi pierścieniami.

Pomiar stopnia przylegania pierścienia do gładzi.

Analiza składu gazów w przestrzeni podtłokowej.

Pomiar rezystancji przejścia pomiędzy tuleją cylindrową i pierścieniami

Metoda (a) opracowana przez firmę MAN nie znalazła zastosowania z uwagi na trudności pomiarowe.

Metoda (b) polega na pomiarze luzu miedzy tuleją i pierścieniami. Luz ten zwiększa się w miarę zużywania się tulei i pierścieni orz w miarę utraty sprężystości pierścieni. Pomiaru dokonuje się czujnikami indukcyjnymi/zbliżeniowymi. Metoda ta nadaje się do oceny aktualnego stopnia szczelności jak i do prognozowania zużycia.

Metoda (c) Metoda ta może być wykorzystana do oceny stanu technicznego pierścieni oraz do oceny przebiegu procesu spalania. Jest mało rozpowszechniona.

Metoda (d) polega na pomiarze rezystancji styku dwóch powierzchni metalowych oddzielonych warstwą oleju. Rezystancja zależy od ilości styku dwóch powierzchni, grubości filmu olejowego oraz właściwości oleju. Im mniejsza jest ilość punktów styku i grubsza warstwa oleju tym większa rezystancja. Przerwanie filmu powoduje gwałtowny spadek rezystancji.

Najczęściej stosowaną metodą jest metoda pomiaru stopnia przylegania pierścienia do gładzi tulei cylindrowej. Istnieje kilka odmian tej metody.

Na rys. 5.11. pokazano schematyczne rozwiązanie systemu kontroli stanu pierścieni tłokowych. System składa się z dwóch czujników indukcyjnych (zbliżeniowych) umieszczonych po przeciwnych stronach tuż nad oknami przepłukującymi. Czujnik stanowi cewkę. Za każdym razem, kiedy pierścień przesuwa się obol czujnika powoduje zmianę pola magnetycznego, tym samym wytwarza impuls elektryczny, którego wielkość zależy od odległości pierścienia od czujnika. Kształt i amplituda impulsu odzwierciedla stan pierścienia. Selektor umożliwia wybór cylindra, czujnika (prawa - lewa strona) oraz kierunek ruchu tłoka (w dół/w górę). Przy interpretacji impulsów należy pamiętać, że:

Powtarzający się zmniejszony impuls na obu czujnikach może oznaczać utratę sprężystości przez pierścień lub zapieczenie pierścienia.

Powtarzający się impuls o ujemnej wartości oznacza możliwość pęknięcia pierścienia i wypadnięcie z rowka.

Impuls o podwyższonej amplitudzie połączony ze wzrostem temperatury tulei może oznaczać zacieranie się pierścienia.

Pierwszy pierścień od góry daję nieco większy sygnał, a to ze wzglądu na wysokie ciśnienie dociskające pierścień do gładzi.

Przyczyny zużycia elementów tłokowo - cylindrowych

Prowadzone badania pozwoliły na podanie dwóch prostych reguł dotyczących uszkodzeń. Pierwsza z nich potwierdza, że prawie wszystkie mikrozatarcia spowodowane są brakiem dostatecznej ilości oleju smarnego. Druga mówi, że wszystkie pęknięcia pierścieni następują wskutek procesu zapadania się pierścieni.

Wszystkie występujące tutaj zagadnienia można podzielić na trzy grupy:

A - obejmuje ważne parametry dotyczące warunków współpracy części wzajemnie przesuwających się względem siebie i obejmuje:

grubość filmu olejowego,

prędkość względną ruchu ślizgowego,ciśnienie gazów,

własności chemiczne,

temperatura.

B - obejmuje parametry, na które ma wpływ projektant silnika i obejmuje:

chropowatość powierzchni,

rodzaj materiałów współpracujących,

mikrostruktura materiałów,

kształt,

przyjęta temperatura pracy.

C - obejmuje najczęściej spotykane nieprawidłowości występujące podczas eksploatacji:

mikrozatarcia,

starzenie materiałów (zużycia chemiczne),

zużycie ścierne,

pęknięcia pierścieni,

przedmuchy,

porysowania

Zbyt późny wtrysk

Zbyt wczesny wtrysk

Zużycie pary precyzyjnej

Zużycie końcówki wtryskiwacza

Ocena stanu wymiany ładunku

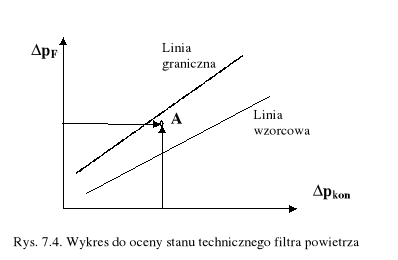

Jak już wspomniano określenie natężenie przepływu powietrza przez układ doładowania jest, oprócz pomiaru ilości paliwa, najważniejszym parametrem diagnostycznym. Bez tej wielkości trudno jest diagnozować poszczególne elementy układu doładowania. Przy rozpatrywaniu układu doładowania najczęściej posługujemy się modelem w postaci rurociągu zasilanego przez jedną sprężarkę i obciążonego na ssaniu sprężarki oporem hydraulicznym (filtr powietrza), zaś na tłoczeniu kilkoma oporami hydraulicznymi (chłodnica powietrza, cylinder, kolektor wydechowy, turbina, układ wydechowy). Dla modelu tego musi być spełnionych kilka równań bilansowych, w tym bilans mocy sprężarki i turbiny, bilans ciśnień pokazany na rys. 7.2, oraz równanie ciągłości przepływu masy

Model układu doładowania stałociśnieniowego z bilansem ciśnień, mocy i natężeń przepływu: a - filtr powietrza, b - sprężarka, c - chłodnica powietrza, d - cylinder, e - kolektor wydechowy, f - turbina, g - układ wydechowy (kocioł);

Pomiar natężenia przepływu, w tym przypadku, polega na odczytaniu z U - rurki przyrostu ciśnienia (Δpk) a na tej podstawie, z wykresu wykonanego w czasie prób, odczytuje się natężenie przepływu powietrza.

Przy rozpatrywaniu układu wymiany czynnika roboczego najwygodniej jest podzielić układ na poszczególne podzespoły, to jest;

filtr powietrza,

sprężarkę powietrza,

chłodnicę powietrza,

turbinę spalinowa.

Dalsze rozważania dotyczące diagnostyki wymienionych elementów układu doładowania będą prowadzone dla dwóch przypadków; gdy znane jest natężenia przepływu powietrza i gdy nie znane jest natężenie przepływu powietrza

ΔpT

ΔpW

PO

PS

ΔpF

ΔpK

ΔpS

ΔpC

paliwo

ΔpCh

NS = NT

3

6

5

4

GS ≈ GT GT

2

1

0

7

f

e

d

c

b

a

g

Wyszukiwarka

Podobne podstrony:

Część V, Wiewiura Diagnostyka

Część II, Wiewiura Diagnostyka

Diagnostyka laboratoryjna wykł 1 i 2

diagnostyka z Cypriak WYKŁ

diagnoza psychoped wykl i

diagnoza psychoped wykl i

diagnostyka

T 3[1] METODY DIAGNOZOWANIA I ROZWIAZYWANIA PROBLEMOW

Przedmiot PRI i jego diagnoza przegląd koncepcji temperamentu

DIAGNOSTYKA FIZJOLOGICZNA I 1

Dyslipidemie diagnoza JH

wykl 8 Mechanizmy

Diagnostyka i leczenie kaszlu

więcej podobnych podstron