ALGORYTM OBLICZEŃ PRZEKŁADNI REDUKCYJNEJ |

Wyliczenie prędkości obrotowych na poszczególnych wałkach.

![]()

gdzie:

i1 - przełożenie pierwszej pary kół zębatych,

n1 - prędkość na wejściu przekładni,

- n2 - prędkość na drugim wałku,

i2 - przełożenie drugiej pary kół zębatych,

n3 - prędkość na wyjściu z przekładni.

Wyznaczenie momentów obrotowych na poszczególnych wałkach.

![]()

gdzie:

M1, M2, M3 - momenty obrotowe na poszczególnych wałkach,

n1, n2, n3 - prędkości obrotowe na poszczególnych wałkach,

- N - moc urządzenia napędzającego przekładnię redukcyjną.

3. Wyznaczam ilość zębów na poszczególnych kołach zębatych .

![]()

gdzie:

i1 - przełożenie pierwszej pary kół zębatych,

i2 - przełożenie drugiej pary kół zębatych,

z1, z2, z3, z4 - liczba zębów na poszczególnych kołach.

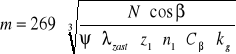

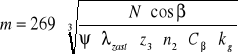

Obliczenie modułu.

gdzie:

m - moduł ,

N - moc urządzenia napędzającego przekładnię redukcyjną,

β - kąt pochylenia linii zęba,

ψ - współczynnik szerokości wieńca zębatego,

λzast - współczynnik wytrzymałości zęba dobierany na podstawie zzast;

![]()

z1 - liczba zębów pierwszego koła,

n1 - prędkość obrotowa na pierwszym wałku,

Cβ - współczynnik uwzględniający wpływ stopnia pokrycia,

kg - dopuszczalne naprężenia zginające.

Zg - wytrzymałość zmęczeniowa na zginanie jednokierunkowe,

Xzj = 1,9 - współczynnik bezpieczeństwa,

Cc = 1 - współczynnik trwałości zęba.

Przyjęcie na podstawie PN - 78/M - 88502 modułu.

Obliczenie parametrów geometrycznych pierwszej pary kół zębatych.

Szerokość wieńca zębatego: |

|

Średnicy podziałowej: |

|

Średnicy wierzchołków zębów: |

|

Średnicy podstaw zębów: |

|

Odległość osi: |

|

gdzie:

b - szerokość wieńca zębatego,

ψ - współczynnik szerokości wieńca zębatego,

m - moduł,

z1 - liczba zębów na pierwszym kole zębatym,

z2 - liczba zębów na drugim kole zębatym,

β - kąt pochylenia linii zęba,

dp - średnica podziałowa,

dg - średnica wierzchołków zębów,

ds - średnica podstaw zębów,

- a - odległość osi pierwszego i drugiego wałka.

Obliczenia wytrzymałościowe.

Sprawdzam wytrzymałość zębów u podstawy.

Obliczam obciążenie zastępcze ze wzoru:

![]()

gdzie:

Pzast - obciążenie zastępcze,

Pstat - obciążenie statyczne,

Cp - współczynnik przeciążenia,

Cv - współczynnik nadwyżek dynamicznych,

![]()

v - prędkość obwodowa,

![]()

dp1 - średnica podziałowa pierwszego koła,

n1 - prędkość obrotowa pierwszego wałka.

Obliczam obciążenie statyczne ze wzoru:

M1 - moment obrotowy na pierwszym wałku.

Obliczam siłę obliczeniową ze wzoru:

Pobl - siła obliczeniowa,

Cβ - współczynnik uwzględniający wpływ stopnia pokrycia.

Obliczam zastępcze naprężenie zginające ze wzoru:

![]()

b - szerokość wieńca zębatego

m - moduł ,

λzast - współczynnik wytrzymałości zęba,

kg - dopuszczalne naprężenia zginające.

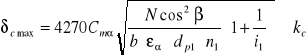

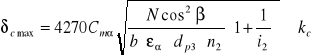

Sprawdzam wytrzymałość zębów z warunku na naciski powierzchniowe.

gdzie:

δc max - naciski powierzchniowe,

Cmα - współczynnik danej grupy materiałowej,

N - moc urządzenia napędzającego przekładnię redukcyjną,

β - kąt pochylenia linii zęba,

εα - współczynnik czołowego stopnia pokrycia,

n1 - prędkość obrotowa pierwszego wałka,

i1 - przełożenie pierwszej pary kół zębatych,

kc - dopuszczalne naprężenia na ściskanie,

![]()

εα - współczynnik czołowego stopnia pokrycia,

C1, C2, C3 - współczynniki,

![]()

dp1 - średnica podziałowa pierwszego koła,

dp2 - średnica podziałowa drugiego koła,

hg1 - wysokość głowy zęba pierwszego koła,

hg2 - wysokość głowy zęba drugiego koła,

m - moduł,

a - odległość osi pierwszego i drugiego wałka,

α = 20° - kąt przyporu,

Zcj - wytrzymałość trwała na zmęczenie ściskaniem,

Co - współczynnik uwzględniający lepkość oleju,

CcH - współczynnik uzależniony od żądanej ilości wahnięć,

Xzc - współczynnik bezpieczeństwa przy zmęczeniowym nacisku,

![]()

Xzc - współczynnik stanu powierzchni.

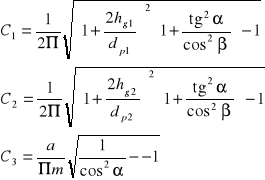

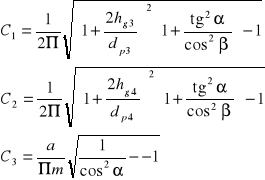

Obliczenie modułu drugiej pary kół zębatych.

gdzie:

m - moduł ,

N - moc urządzenia napędzającego przekładnię redukcyjną,

β - kąt pochylenia linii zęba,

ψ - współczynnik szerokości wieńca zębatego,

λzast - współczynnik wytrzymałości zęba dobierany na podstawie zzast;

![]()

z3 - liczba zębów pierwszego koła,

n2 - prędkość obrotowa na pierwszym wałku,

Cβ - współczynnik uwzględniający wpływ stopnia pokrycia,

kg - dopuszczalne naprężenia zginające.

Zg - wytrzymałość zmęczeniowa na zginanie jednokierunkowe,

Xzj = 1,9 - współczynnik bezpieczeństwa,

Cc = 1 - współczynnik trwałości zęba.

Przyjęcie na podstawie PN - 78/M - 88502 modułu.

Obliczenie parametrów geometrycznych drugiej pary kół zębatych.

Szerokość wieńca zębatego: |

|

Średnicy podziałowej: |

|

Średnicy wierzchołków zębów: |

|

Średnicy podstaw zębów: |

|

Odległość osi: |

|

gdzie:

b - szerokość wieńca zębatego,

ψ - współczynnik szerokości wieńca zębatego,

m - moduł,

z3 - liczba zębów trzeciego koła zębatego,

z4 - liczba zębów czwartego koła zębatego,

β - kąt pochylenia linii zęba,

dp - średnica podziałowa,

dg - średnica wierzchołków zębów,

ds - średnica podstaw zębów,

a - odległość osi drugiego i trzeciego wałka.

Obliczenia wytrzymałościowe.

Sprawdzam wytrzymałość zębów u podstawy.

Obliczam obciążenie zastępcze ze wzoru:

![]()

gdzie:

Pzast - obciążenie zastępcze,

Pstat - obciążenie statyczne,

Cp - współczynnik przeciążenia,

Cv - współczynnik nadwyżek dynamicznych,

![]()

v - prędkość obwodowa,

![]()

dp3 - średnica podziałowa trzeciego koła,

n2 - prędkość obrotowa drugiego wałka.

Obliczam obciążenie statyczne ze wzoru:

M2 - moment obrotowy na drugim wałku.

Obliczam siłę obliczeniową ze wzoru:

Pobl - siła obliczeniowa,

Cβ - współczynnik uwzględniający wpływ stopnia pokrycia.

Obliczam zastępcze naprężenie zginające ze wzoru:

![]()

b - szerokość wieńca zębatego

m - moduł ,

λzast - współczynnik wytrzymałości zęba,

kg - dopuszczalne naprężenia zginające.

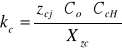

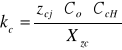

Sprawdzam wytrzymałość zębów z warunku na naciski powierzchniowe.

gdzie:

δc max - naciski powierzchniowe,

Cmα - współczynnik danej grupy materiałowej,

N - moc urządzenia napędzającego przekładnię redukcyjną,

β - kąt pochylenia linii zęba,

εα - współczynnik czołowego stopnia pokrycia,

n2 - prędkość obrotowa drugiego wałka,

i2 - przełożenie drugiego pary kół zębatych,

kc - dopuszczalne naprężenia na ściskanie.

![]()

εα - współczynnik czołowego stopnia pokrycia,

C1, C2, C3 - współczynniki,

![]()

dp3 - średnica podziałowa pierwszego koła,

dp4 - średnica podziałowa drugiego koła,

hg3 - wysokość głowy zęba pierwszego koła,

hg4 - wysokość głowy zęba drugiego koła,

m - moduł,

a - odległość osi pierwszego i drugiego wałka,

α = 20° - kąt przyporu,

Zcj - wytrzymałość trwała na zmęczenie ściskaniem,

Co - współczynnik uwzględniający lepkość oleju,

CcH - współczynnik uzależniony od żądanej ilości wahnięć,

Xzc - współczynnik bezpieczeństwa przy zmęczeniowym nacisku,

![]()

Xzc - współczynnik stanu powierzchni.

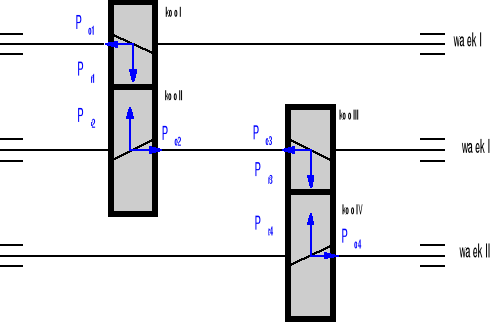

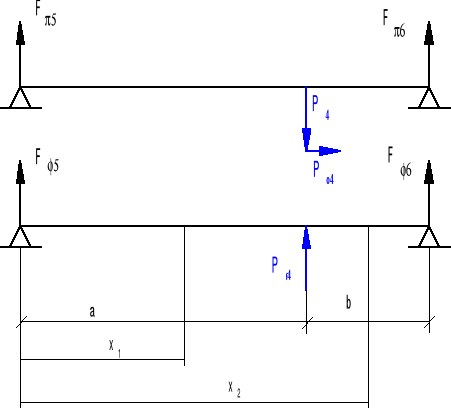

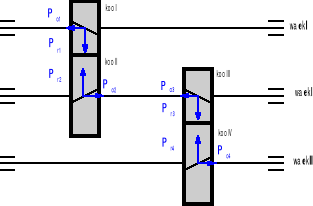

Obliczenia wytrzymałościowe wałków.

Schemat rozkładu sił w przekładni.

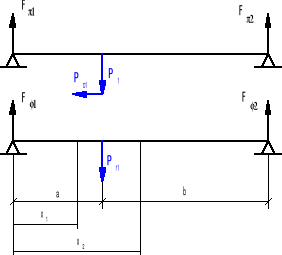

Obliczenia wałka pierwszego.

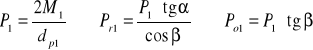

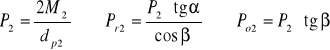

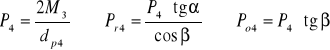

Wyliczam siły: promieniową Pr1 i poosiową Po1 na podstawie wzorów:

gdzie:

M1 - moment obrotowy na pierwszym wałku,

dp1 - średnica podziałowa pierwszego koła,

Pr1 - siła promieniowa,

Po1 - siła poosiowa,

α - kąt linii przyporu,

β - kąt pochylenia linii zęba.

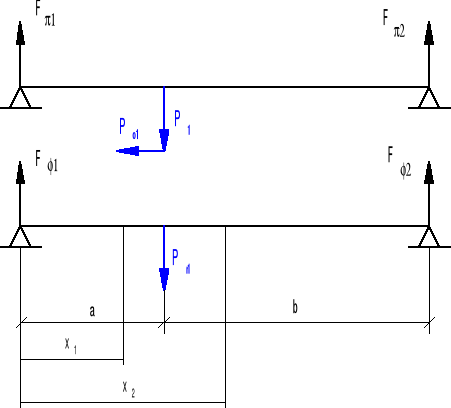

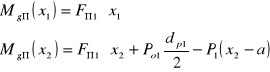

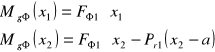

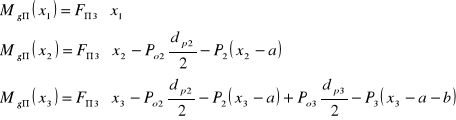

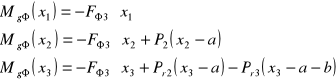

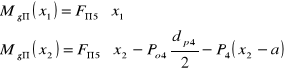

Rozpatruję wałek w płaszczyźnie poziomej Π.

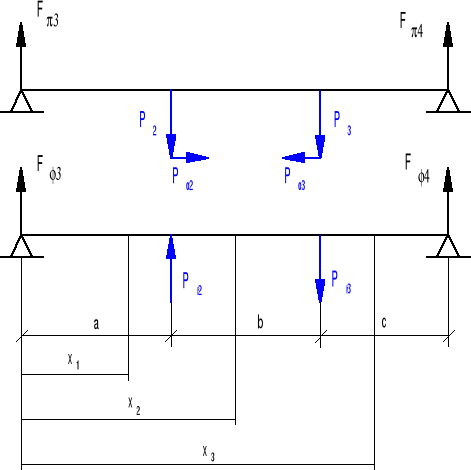

![]()

Momenty gnące:

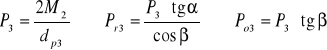

Rozpatruję wałek w płaszczyźnie poziomej Φ.

![]()

Momenty gnące:

Obliczam reakcje występujące w łożyskach:

![]()

![]()

Obliczam wypadkowy moment gnący:

![]()

Obliczam moment zastępczy:

![]()

Wyliczam średnice wałka:

gdzie:

Ms - moment skręcający,

kgj - dopuszczalne naprężenia na zginanie materiału wałka

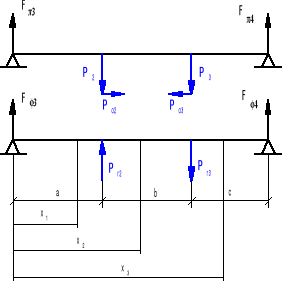

Obliczenia wałka drugiego.

Wyliczam siły:

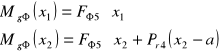

Rozpatruję wałek w płaszczyźnie poziomej Π.

![]()

Momenty gnące:

Rozpatruję wałek w płaszczyźnie poziomej Φ.

![]()

Momenty gnące:

Obliczam reakcje występujące w łożyskach:

![]()

Obliczam wypadkowy moment gnący:

![]()

Obliczam moment zastępczy:

![]()

Wyliczam średnice wałka:

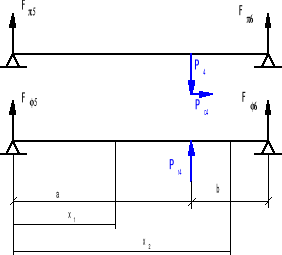

Obliczenia wałka trzeciego.

Wyliczam siły:

Rozpatruję wałek w płaszczyźnie poziomej Π.

![]()

Momenty gnące:

Rozpatruję wałek w płaszczyźnie poziomej Φ.

![]()

Momenty gnące:

Obliczam reakcje występujące w łożyskach:

![]()

Obliczam wypadkowy moment gnący:

![]()

Obliczam moment zastępczy:

![]()

Wyliczam średnice wałka:

Obliczenia łożysk.

Obliczam obciążenie zastępcze:

![]()

gdzie:

P - obciążenie zastępcze,

X, Y - współczynniki obciążenia poprzecznego i wzdłużnego,

R - reakcja w łożysku,

Fo - siła poosiowa,

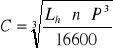

Obliczam nośność ruchową:

gdzie:

C - nośność ruchowa,

Lh - trwałość łożyska w godzinach pracy,

n - prędkość obrotowa łożyska,

P - obciążenie zastępcze.

Dobór łożysk na podstawie PN - 86/M - 86220.

15. Obliczenia wpustów pod koła zębate.

Obliczam siłę działającą na wpust:

![]()

gdzie:

F - siła działająca na wpust,

M - moment obrotowy,

d - średnica wałka.

Na podstawie PN - 70/M - 85005 dla danej średnicy dobieram wpust b×h.

Obliczam długość wpustu:

![]()

gdzie:

l - długość wpustu,

b - szerokość wpustu,

lo - czynna długość wpustu,

F - siła działająca na wpust,

t - wysokość rowka na wpust,

ko - naciski dopuszczalne,

z - współczynnik zależny od warunków pracy,

kc - dopuszczalne naprężenia na ścinanie.

Obliczenia na zagrzanie przekładni.

Obliczam moc tarcia.

![]()

gdzie:

Nt - moc tarcia,

Nt1, Nt2 - moc tarcia pierwszej i drugiej pary kół zębatych,

N - moc przenoszona przez przekładnię,

i1, i2 - przełożenie pierwszej i drugiej pary kół zębatych,

z1, z3 - liczba zębów koła pierwszego i trzeciego.

Sprawdzam czy warunek przed nadmiernym zagrzaniem jest spełniony:

![]()

gdzie:

xt - współczynnik pewności,

m - moduł koła zębatego,

b - szerokość wieńca zębatego.

Wyszukiwarka

Podobne podstrony:

AOL2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

A4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

tab lam, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

tabsworzen, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do ob

w7, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

tabsr1, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblicz

w5, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

w10, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

tab cp, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblicz

AOL4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

podkładka, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obl

tabpodkladka, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do

tab f, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblicze

tab cv, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblicz

tabzawleczka, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do

gniazda, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

w2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

r4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

więcej podobnych podstron