Marcin Szpak

II MDT L9

Rok ak. 2009/2010

PRZETWÓRSTWO TWORZYW SZTUCZNYCH

OCENA SKURCZU WYPRASEK WTRYSKOWYCH

Cel ćwiczenia:

Celem ćwiczenia jest zapoznanie się ze zjawiskiem skurczu objętościowego, stanowiącego w przypadku projektowania narzędzi do przetwórstwa tworzyw sztucznych duży problem konstrukcyjny a trakcie wytwarzania spory problem technologiczny.

Zachowanie się tworzyw termoplastycznych przy ogrzewaniu bądź ochładzaniu jest zupełnie odmienne od znanego i utrwalonego w świadomości zachowania innych materiałów.

Podczas ogrzewania następuje więc zwiększenie objętości aż o 28,5%. Podczas ochładzania w gnieździe formy wtryskowej obserwuje się odwrotne zjawisko. Zjawisko to nosi nazwę skurczu. Skurcz tworzywa sztucznego definiuje się więc jako zmniejszenie objętości (tzw. skurcz objętościowy), bądź zmniejszenie wymiarów wyrobu (skurcz liniowy).

Skurcz jest właściwością fizyczną, charakterystyczną dla danego gatunku tworzywa sztucznego. Jego występowanie i zróżnicowanie wynika z:

- zmniejszenia się temperatury tworzywa w końcowej fazie procesu przetwórstwa oraz zmiana jego stanu fizycznego - skurcz cieplny,

- procesów chemicznych zachodzących w tworzywie przetworzonym w końcowej fazie procesu przetwórstwa (polimeryzacji) - skurcz chemiczny,

- właściwości lepkosprężystych, zmiany struktury - skurcz fizykochemiczny,

- warunków zabiegów cieplnych i cieplno chemicznych prowadzonych na wypraskach po zakończonym procesie przetwórstwa oraz warunki ich przechowywania - skurcz fizykochemiczny

- warunków przetwórstwa, głównie temperatury, ciśnień, czasu i warunków chłodzenia oraz rozwiązań konstrukcyjnych narzędzi - skurcz cieplny, chemiczny, fizykochemiczny.

Wymiary Lf i bf gniazda formy odpowiedniki wymiarów Lw i bw .

Lf =Lf[1+ α(Tf -T0)]

bf =bf[1+ α(Tf - T0)]

gdzie: α - współczynnik rozszerzalności cieplnej dla stali: 11 *10-6⋅ [m/Km],

Lf - wymiar gniazda w temperaturze To, [m]

Tf - temperatura formy (cieczy w układzie zamkniętym termostatu), [K]

To - temperatura otoczenia, [K]

Dla temperatury Tf=23oC

bez kropki: Lf =149,86mm, bf=9,6mm

z kropką: Lf=149,85, bf=9,84

Dla temperatury Tf=50oC

bez kropki: Lf =Lf=149,9mm, bf=9,603mm

z kropką: Lf=149,894, bf=9,843

2.

Dla poszczególnych, badanych tworzyw sztucznych i określonej temperatury formy wtryskowej obliczamy średnią arytmetyczną wymiarów Lśr i bśr oraz odchylenie standardowe σ.

Wartość skurczu polimeru SII na kierunku równoległym do kierunku wtryskiwania (skurcz wzdłużny):

Skurczu na kierunku prostopadłym do kierunku wtryskiwania (skurcz poprzeczny)

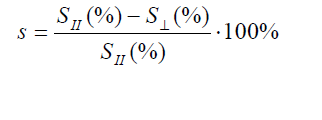

Anizotropię skurczową, której miernikiem jest różnica skurczu s

czas docisku 18s |

z kropką |

Tf[°C]=23 |

||||||

bw[mm] |

9,81 |

9,82 |

9,83 |

9,8 |

9,84 |

9,84 |

9,86 |

9,8 |

Lw[mm] |

148,21 |

148,24 |

148,2 |

148,16 |

148,21 |

148,38 |

148,23 |

148,22 |

czas docisku 18s |

bez kropki |

Tf[°C]=23 |

||||||||

bw[mm] |

9,84 |

9,82 |

9,84 |

9,78 |

9,8 |

9,81 |

9,84 |

9,84 |

9,8 |

9,78 |

Lw[mm] |

148,3 |

148,11 |

148,25 |

148,24 |

148,26 |

148,29 |

148,4 |

148,21 |

148,34 |

148,36 |

czas docisku 8s |

z kropką |

Tf[°C]=23 |

||||

bw[mm] |

9,83 |

9,8 |

9,87 |

9,82 |

9,85 |

|

Lw[mm] |

148,21 |

148,23 |

148,2 |

148,1 |

148,2 |

|

czas docisku 8s |

bez kropki |

Tf[°C]=23 |

||||

bw[mm] |

9,82 |

9,8 |

9,83 |

9,83 |

9,84 |

|

Lw[mm] |

148,21 |

148,23 |

148,19 |

148,11 |

148,18 |

|

czas docisku 18s |

z kropką |

Tf[°C]=50 |

||||

bw[mm] |

9,81 |

9,9 |

9,84 |

9,82 |

9,83 |

|

Lw[mm] |

148,09 |

148,1 |

148,14 |

147,72 |

148,03 |

|

czas docisku 18s |

bez kropki |

Tf[°C]=50 |

|||||||

bw[mm] |

9,82 |

9,83 |

9,8 |

9,81 |

9,83 |

||||

Lw[mm] |

148,11 |

148,32 |

148,69 |

147,71 |

148,04 |

||||

bez kropką |

|||||||||

czas docisku 18s |

|||||||||

Tf[°C] |

23 |

||||||||

bf[mm] |

9,6 |

||||||||

Lf[mm] |

149,86 |

||||||||

bśr[mm] |

9,815 |

||||||||

Lśr[mm] |

148,276 |

||||||||

σb |

0,023345 |

||||||||

σL |

0,078384 |

||||||||

SII[%] |

1,056987 |

||||||||

S┴[%] |

-2,23958 |

||||||||

s[%] |

311,8838 |

||||||||

z kropką |

|||||||||

czas docisku 18s |

|||||||||

Tf[°C] |

23 |

||||||||

bf[mm] |

9,84 |

||||||||

Lf[mm] |

149,85 |

||||||||

bśr[mm] |

9,825 |

||||||||

Lśr[mm] |

148,2313 |

||||||||

σb |

0,02 |

||||||||

σL |

0,060506 |

||||||||

SII[%] |

1,080247 |

||||||||

S┴[%] |

0,152439 |

||||||||

s[%] |

85,8885 |

||||||||

z kropką |

|||||||||

czas docisku 8s |

|||||||||

Tf[°C] |

23 |

||||||||

bf[mm] |

9,84 |

||||||||

Lf[mm] |

149,85 |

||||||||

bśr[mm] |

9,834 |

||||||||

Lśr[mm] |

148,188 |

||||||||

σb |

0,024166 |

||||||||

σL |

0,045343 |

||||||||

SII[%] |

1,109109 |

||||||||

S┴[%] |

0,060976 |

||||||||

s[%] |

94,50229 |

||||||||

bez kropki |

|||||||||

czas docisku 8s |

|||||||||

Tf[°C] |

23 |

||||||||

bf[mm] |

9,6 |

||||||||

Lf[mm] |

149,86 |

||||||||

bśr[mm] |

9,824 |

||||||||

Lśr[mm] |

148,184 |

||||||||

σb |

0,013565 |

||||||||

σL |

0,040792 |

||||||||

SII[%] |

1,118377 |

||||||||

S┴[%] |

-2,33333 |

||||||||

s[%] |

308,6356 |

||||||||

bez kropki |

|

czas docisku 18s |

|

Tf[°C] |

50 |

bf[mm] |

9,603 |

Lf[mm] |

149,9 |

bśr[mm] |

9,818 |

Lśr[mm] |

148,174 |

σb |

0,011662 |

σL |

0,324012 |

SII[%] |

1,151434 |

S┴[%] |

-2,23888 |

s[%] |

294,443 |

z kropką |

|

czas docisku 18s |

|

Tf[°C] |

50 |

bf[mm] |

9,843 |

Lf[mm] |

149,894 |

bśr[mm] |

9,84 |

Lśr[mm] |

148,016 |

σb |

0,031623 |

σL |

0,152132 |

SII[%] |

1,252885 |

S┴[%] |

0,030479 |

s[%] |

97,56733 |

Wnioski

Wymiar gniazda formy bf oznaczanej „bez kropki” został błędnie zmierzony przez co wartość skurczu jest ujemna i wskazuje przez to na zwiększenie wymiarów wypraski wraz z upływem czasu. Pomimo tego błędu można stwierdzić iż najmniejsze parametry skurczu dla badanych właściwości występują przy najdłuższym czasie docisku równym 18s i przy temperaturze formy równej 23°C. Jeżeli dysponujemy informacjami na temat wartości skurczu dla poszczególnych rodzajów tworzyw sztucznych to najczęściej podaje się go w pewnym zakresie. Skurcz może zmieniać się w zależności nie tylko od rodzaju tworzywa ale i geometrii wypraski i parametrów przetwórstwa. Co więcej skurcz może zmieniać się również w zależności od kierunku pomiaru jego wartości. Ćwiczenie to pozwala określić wartości skurczu na drodze eksperymentalnej przy użyciu statystycznie znaczącej liczby próbek.

1