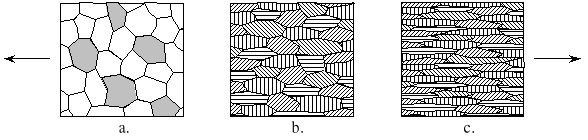

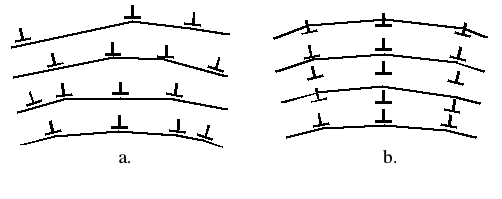

Rys.1. Schemat zmiany struktury pod wpływem wzrastającej siły wywołującej zgniot w metalu polikrystalicznym.

Odkształcanie plastyczne metali

na zimno I wyżarzanie REKRYSTALIZuJące

Wstęp.

Siły zewnętrzne działające na metal powodują jego odkształcenie. W zależności od wielkości sił i od rodzaju metalu może on ulegać odkształceniom sprężystym lub również plastycznym. Jeżeli na metal działają siły, wywołujące naprężenia niższe od granicy sprężystości, to spowodują one odkształcenia sprężyste, które zanikną po zdjęciu działającej siły.

Jeśli naprężenia, powstałe wskutek przyłożonej siły, przekroczą granicę sprężystości metal nie powróci już do poprzedniego kształtu. Wtedy pod wpływem działania takiej siły nastąpi jego odkształcenie plastyczne. Zdolność do odkształcania plastycznego jest jedną z najbardziej charakterystycznych cech metali, która jest szeroko wykorzystywana w wielu operacjach obróbki plastycznej, jak np. walcowanie na zimno, przeciąganie, tłoczenie itp.

Odkształcenie plastyczne na zimno następuje przez poślizg lub bliźniakowanie. Poślizg jest to przesunięcie się jednej części kryształu względem drugiej. Poślizg w metalach zachodzi w określonych płaszczyznach oraz kierunkach. Kombinacja płaszczyzny poślizgu i kierunku poślizgu nazywana jest system poślizgu. Płaszczyzna poślizgu przy odkształcaniu na zimno jest zwykle płaszczyzną kryształu najgęściej obsadzona atomami, a kierunkiem poślizgu - kierunek o największej gęstości atomów. Elementy poślizgu zależą od typu sieci krystalograficznej w jakim krystalizuje metal. Metale i stopy o podobnej strukturze krystalicznej posiadają takie samy systemy poślizgów; poślizg w krysztale następuje wzdłuż tych samych płaszczyzn i kierunków. W metalach krystalizujących w sieci A3, jak np. Zn, Cd, Mg, występuje tylko jedna płaszczyzna najgęściej wypełniona atomami. Jest nią płaszczyzna podstawy sieci heksagonalnej (0001), po której jedynie występują poślizgi. Przy innych typach sieci, w których istnieje kilka płaszczyzn tak samo gęsto obsadzonych atomami, poślizg jest tak samo możliwy po kilku płaszczyznach poślizgu. Na przykład żelazo krystalizujące w sieci A2 ma trzy możliwe płaszczyzny poślizgu (110), (112) i (123), zaś metale krystalizujące w sieci A1 posiadają w komórce cztery równoważne płaszczyzny poślizgu {111}. Im metal ma więcej systemów poślizgu, tym jest plastyczniejszy. Metale, które krystalizują w układzie regularnym o dużej symetrii i dużej liczbie możliwych płaszczyzn poślizgu są bardzo plastyczne.

Poślizg następuje na skutek działania siły stycznej, równoległej do płaszczyzny poślizgu. Minimalne naprężenie styczne wywołujące poślizg w pojedynczym krysztale nazywa się krytycznym naprężeniem stycznym. Naprężenie styczne wywołujące poślizg zależy od orientacji kryształu. Najbardziej korzystną dla wywołania poślizgu orientacją płaszczyzny poślizgu względem rozciąganej osiowo próbki jest usytuowanie jej pod kątem 45°. Przy takiej orientacji płaszczyzny poślizgu najłatwiej może zostać przekroczone krytyczne naprężenie styczne.

Metale i stopy mające zastosowanie techniczne są materiałami najczęściej polikrystalicznymi z chaotyczną orientacją ziarn.

Na rys.1 przedstawiono schematycznie zmiany strukturalne, zachodzące pod wpływem zwiększającej się siły. Na początku powstają poślizgi w tych ziarnach, w których płaszczyzny poślizgu są nachylone pod kątem 45° do kierunku działania siły. W kryształach tych potrzeba najmniejszej siły do uruchomienia poślizgów. Pod wpływem zwiększającej się siły zostaną uruchomione poślizgi w innych ziarnach. Proces tworzenia się poślizgów hamowany jest granicami ziarn.

|

Rys.1. Schemat zmiany struktury pod wpływem wzrastającej siły wywołującej zgniot w metalu polikrystalicznym. |

W miarę wzrostu siły rozciągającej ziarna wydłużają się, przyjmując strukturę włóknistą. W chwili gdy siła osiągnie wartość krytyczną nastąpi zerwanie spójności - rozerwanie próbki.

Innym mechanizmem odkształcania plastycznego jest bliźniakowanie. Bliźniakowanie polega na obrocie i przesunięciu części kryształu wzdłuż określonego kierunku w taki sposób, aby ułożenie atomów w części przesuniętej było lustrzanym odbiciem ułożenia atomów w części nie przesuniętej.

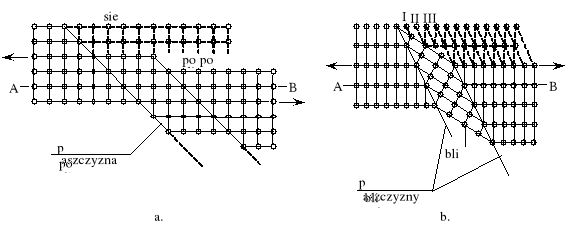

Rys.2. Przesunięcie sieci przestrzennych podczas: a - poślizgu, b - bliźniakowania .

Na rys. 2 przedstawiono schematycznie porównanie sieci przestrzennych przy tworzeniu się poślizgów i przy tworzeniu bliźniaka. Podczas poślizgu orientacja wzajemna obu części kryształu nie ulega zmianie (patrz na linię przecięcia AB na rys 2a). Natomiast bliźniakowanie powoduje zmianę orientacji pasma bliźniaczego w stosunku do pozostałej części kryształu (linia przecięcia AB na rys.2 b). Bliźniaki na zgładzie metalograficznym uwidaczniają się jako pasma równoległe o innym zaciemnieniu w stosunku do pozostałej powierzchni ziarna. Jest to spowodowane różnym działaniem odczynnika na inaczej zorientowane bliźniaki. Bliźniaki stosunkowo łatwo powstają przy odkształcaniu metali o sieci heksagonalnej (Zn, Sn, Mg i Cd) i ich stopach. W innych metalach ich powstawaniu sprzyja niska temperatura i duża prędkość odkształcania.

Głównym mechanizmem odkształcenia plastycznego jest poślizg, czyli przesuwanie jednej części kryształu względem pozostałej, wzdłuż uprzywilejowanej płaszczyzny w określonym kierunku. Wielką rolę przy odkształceniu plastycznym na drodze poślizgu odgrywają defekty strukturalne, głównie dyslokacje.

Jeżeli rozpatrywać idealną sieć bez defektów, to aby przesunąć jedną część kryształu względem drugiej, należy pokonać jednocześnie siłę wiązań wszystkich sąsiadujących atomów, rozłożonych po obu stronach płaszczyzny poślizgu. Naprężenie ścinające, które musi pokonać ten opór równa się wytrzymałości na ścinanie, które można wyrazić wzorem:

![]()

Wiedząc, że wartości G dla metali są rzędu 104 -105 MPa otrzymuje się wartości dla max rzędu 103 -104MPa. Wartość krytycznego naprężenia stycznego można dostatecznie dokładnie określić doświadczalnie. Na podstawie wielu dokładnych badań stwierdzono, że dla pojedynczych kryształów czystych metali krytyczne naprężenie styczne jest bardzo małe, rzędu 100 - 1000 razy mniejsze niż wartości otrzymane z obliczeń teoretycznych. Ta rozbieżność wskazuje wyraźnie, że mechanizm poślizgu nie może być wytłumaczony na podstawie struktury kryształu doskonałego przez jednoczesne ślizganie się całej płaszczyzny atomowej po przyległej płaszczyźnie. Wytłumaczyć to można obecnością w krysztale dyslokacji, które stwarzają warunki do niejednorodnego procesu odkształcania plastycznego, przebiegającego niejednocześnie w całym przekroju kryształu, lecz stopniowo w poszczególnych jego częściach. Teorią dyslokacji tłumaczy się wiele zjawisk strukturalnych oraz własności metali. Między innymi teoria ta umożliwia wytłumaczenie znacznej plastyczności oraz niskiej wytrzymałości metali, a także mechanizm odkształcenia plastycznego.

Najprostszymi przypadkami dyslokacji ruchliwych biorących udział w procesie odkształcenia plastycznego są dyslokacje krawędziowe i śrubowe.

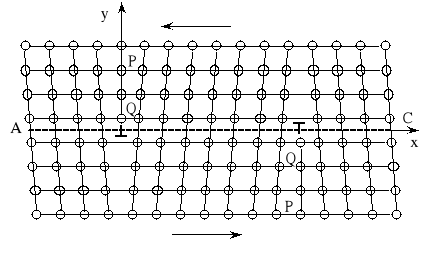

Rys.3. Budowa sieci atomowej zawierającej dyslokacje - ┴ dodatnią;- ┬ ujemną.

Dyslokację krawędziową, stanowi wolna krawędź dodatkowej półpłaszczyzny sieciowej PQ (lub P'Q') zwanej ekstrapłaszczyzną, zlokalizowanej między rozsuniętymi nieco płaszczyznami atomowymi o doskonałej budowie krystalicznej (rys.3).

Zależnie od usytuowania ekstrapłaszczyzny dyslokacja krawędziowa może być dodatnia - symbol ┴ lub ujemna - symbol ┬. Długość linii dyslokacji (krawędzi ekstrapłaszczyzny) jest na ogół duża i może osiągać wartości nawet dziesiątków tysięcy odległości międzyatomowych - parametrów sieci. Pod wpływem przyłożonego z zewnątrz naprężenia stycznego dyslokacje krawędziowe leżące w płaszczyznach poślizgu (najgęściej obsadzonych atomami) przemieszczają się w krysztale przez poślizg, a po osiągnięciu jego powierzchni zewnętrznej tworzą uskoki równe co do wielkości odległości międzyatomowej w danej płaszczyźnie sieciowej (rys.4).

|

Rys.4. Poślizg jako przemieszczanie się dyslokacji: a), b), c), d) dodatnia dyslokacja przesuwa się z lewa na prawo; e), f), g), h) ujemna dyslokacja przesuwa się z prawa na lewo. |

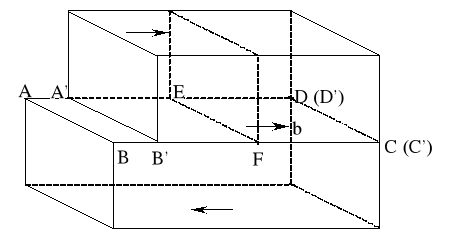

Rys.5. Dyslokacja krawędziowa w krysztale ścinanym: EF - linia dyslokacji; AA'=Bb'=b wektor Burgersa.

Wielkość uskoku występującego na powierzchni zewnętrznej kryształu w wyniku przejścia dyslokacji jest równa tzw. wektorowi Burgersa, odpowiadającemu w wielu przypadkach bezpośrednio parametrowi sieci. Poślizg zachodzący w krysztale wskutek przemieszczania się dodatniej dyslokacji krawędziowej przedstawia rys.5.

Leżąca w płaszczyźnie poślizgu dyslokacja krawędziowa EF jest prostopadła do kierunku poślizgu. Pod wpływem przyłożonego naprężenia stycznego t dyslokacja ta przemieszcza się zgodnie z kierunkiem działania naprężenia, wywołując poślizg kryształu pomiędzy płaszczyznami ABCD i A'B'C'D'. Powoduje to przesunięcie atomów w płaszczyźnie A'B'EF względem atomów leżących w płaszczyźnie ABEF o jedną odległość międzyatomową, równą wektorowi Burgersa b. Obszar kryształu leżący przed linią dyslokacji nie doznaje przesunięcia. Natomiast wzdłuż linii dyslokacji istnieje wąski obszar sprężyście odkształconej sieci krystalicznej zanikający w miarę oddalenia od linii dyslokacji. W obrębie dyslokacji krawędziowej istnieje objętościowe i postaciowe odkształcenie sieci krystalicznej metalu. Wektor Burgersa jest prostopadły do dyslokacji krawędziowej.

Dyslokacja śrubowa jest to wada sieci, polegająca na przemieszczeniu się jednej części kryształu względem pozostałej jego części równolegle do osi, zwanej linią dyslokacji śrubowej (rys.6). Wielkość uskoku występującego po przesunięciu się poszczególnych części kryształu względem siebie odpowiada wektorowi Burgersa, równemu co do wielkokości odległości międzyatomowej w danej płaszczyźnie poślizgu. Zależnie od kierunku działania naprężenia stycznego a tym samym kierunku poślizgu dyslokacje śrubowe mogą być prawo i lewoskrętne.

Rys.6. Schemat dyslokacji śrubowej. |

Rys.7. Dyslokacja śrubowa w krysztale ścinanym: EF - linia dyslokacji; AA'=BB'=b - wektor Burgersa. |

Poślizg związany z przemieszczaniem się dyslokacji śrubowej przedstawia rys.7. Linia dyslokacji śrubowej EF jest równoległa do wektora Burgersa (wektora poślizgu). Aby poślizg przeszedł przez cały kryształ, dyslokacja musi się przemieszczać w płaszczyźnie poślizgu w lewo, prostopadle do kierunku poślizgu. Jest to dyslokacja śrubowa prawoskrętna. Ruch własny takiej dyslokacji ma kierunek prostopadły do kierunku poślizgu, a linia dyslokacji przemieszcza się w lewo. Odpowiednio w dyslokacji lewoskrętnej linia dyslokacji przemieszcza się w prawo. Linia dyslokacji EF odgranicza przesuniętą część kryształu od nie przesuniętej. Linia dyslokacji przebiega przez cały kryształ, spełniając w znaczeniu geometrycznym oś śruby. Wokół dyslokacji rozciąga się symetrycznie obszar zaburzonej struktury kryształu. W obrębie dyslokacji śrubowej w odróżnieniu od dyslokacji krawędziowej występuje jedynie postaciowe odkształcanie sieci kryształu.

Powstawanie dyslokacji.

Dyslokacje powstają w zasadzie już przy krystalizacji metalu podczas zrastania się dendrytów, ziarn oraz bloków, gdy kąt dezorientacji krystalograficznej między zrastającymi się częściami kryształu jest niewielki, rzędu kilku minut do kilku stopni. Warunki energetyczne wzrostu kryształu są korzystniejsze, gdy przyłączane do zarodka atomy układają się w dyslokację śrubową, niż w przypadku układania się ich w strukturę doskonałą. Mimo jednak znacznej gęstości dyslokacji w zakrzepłym krysztale - ok. 106 - 108 na cm2 powierzchni, wysoką plastyczność niektórych metali nie da się wytłumaczyć istniejącą w krysztale nieodkształconym liczbą dyslokacji. Wynika stąd, że w czasie odkształcania metalu muszą powstawać nowe dyslokacje. Potwierdzeniem powstawania nowych dyslokacji przy odkształcaniu plastycznym jest wzrost gęstości dyslokacji w metalu silnie odkształconym, dochodzący do ok. 109 - 1012 na 1 cm2 powierzchni kryształu.

Mechanizm powstawania dyslokacji podczas odkształcania plastycznego został wyjaśniony orzez Franka i Reada i nosi nazwę źródła Franka-Reada (rys.8). Zgodnie z przedstawionymi mechanizmami odkształcenia plastycznego w ujęciu dyslokacji metal odkształcony plastycznie cechuje się zwiększoną energią wewnętrzną wynikającą z występowania dużej gęstości dyslokacji i wakansów oraz ograniczoną drogą przemieszczania się dyslokacji, wskutek fragmentacji ziarn. Przyrost energii wewnętrznej metalu odkształconego określa się mianem energii zmagazynowanej (zatrzymanej). Energia ta zostaje wyzwolona w czasie wygrzewania metalu odkształconego w podwyższonych temperaturach.

|

Rys.8. Schemat powstawania dyslokacji w źródle Franka-Reada. |

Własności metalu po zgniocie.

Każdemu odkształceniu plastycznemu większości metali technicznych towarzyszy zjawisko umocnienia. Umocnienie jest wynikiem malejącej wraz z odkształceniem zdolności przemieszczania się dyslokacji na skutek hamowania ich i blokowania przez inne dyslokacje oraz inne przeszkody takie, jak: obce atomy, granice ziarn itp. Umocnieniu towarzyszą zmiany w strukturze metalu. Taki proces odkształcenia, w którym metal umacnia się określa się mianem zgniotu i mierzy stopniem zgniotu. Wielkość zgniotu Z mierzy się najczęściej zmianą przekroju poprzecznego

![]()

[%]

gdzie: F0- przekrój początkowy próbki przed odkształceniem, F - przekrój próbki po odkształceniu.

Zgniot można również mierzyć zmianą głównego wymiaru przedmiotu, np. wydłużeniem podczas rozciągania lub zmianą wysokości przy ściskaniu i walcowaniu:

![]()

[%]

gdzie: l0 - długość początkowa próbki rozciąganej, l - długość końcowa próbki rozciąganej, h0 - wysokość (grubość) początkowa próbki ściskanej (walcowanej) h - wysokość (grubość) końcowa próbki ściskanej (walcowanej).

Metal umocniony w stosunku do metalu nie umocnionego wykazuje podwyższone własności wytrzymałościowe takie jak: granica plastyczności, wytrzymałość i twardość, zaś własności plastyczne, jak wydłużenie, przewężenie i udarność, maleją ze wzrostem umocnienia. Z cech fizycznych ze wzrostem zgniotu maleje przewodnictwo elektryczne oraz przenikalność magnetyczna, zaś siła koercji i histereza magnetyczna rosną. Rysunek 9 przedstawia krzywe rozciągania dla różnych stopni zgniotu, a rys. 10 obrazuje zmianę własności mechanicznych w zależności od stopnia zgniotu dla czystego żelaza.

Rys.9. Krzywe rozciągania dla próbek o różnym stopniu zgniotu. |

Rys.10. Zmiana własności czystego żelaza w zależności od stopnia zgniotu. |

Rekrystalizacja.

Zmiany własności fizycznych i mechanicznych wywołane zgniotem, wyrażające umocnienie metalu, jak również makro i mikroskopowe objawy zgniotu zachowują się w materiale tylko wtedy, kiedy odkształcenie plastyczne następuje poniżej charakterystycznej dla każdego metalu temperatury rekrystalizacji, którą w przybliżeniu można określić ze wzoru

Tr = (0.35 - 0.6) Tt.....[K]

gdzie: Tr - temperatura rekrystalizacji; Tt - bezwzględna temperatura topnienia.

Jeżeli odkształcenie plastyczne metalu następuje powyżej temperatury rekrystalizacji, metal nie umacnia się ponieważ równocześnie z umocnieniem przebiegają procesy związane z rekrystalizacją. Temperatura rekrystalizacji jest graniczną temperaturą pomiędzy przeróbką plastyczną na zimno i na gorąco. Dla niektórych niskotopliwych metali jak ołów, cynk temperatura rekrystalizacji leży poniżej 20°C. W tym przypadku odkształcanie w temperaturze otoczenia jest już przeróbką plastyczną na gorąco. Tablica podaje zależność temperatury rekrystalizacji i temperatury topnienia dla różnych metali. Stosunek Tr/Tt waha się w dość szerokim zakresie. Wynika z tego, że zależność ta stanowi jedynie orientacyjny wskaźnik dla ustalenia temperatury rekrystalizacji.

Teoria rekrystalizacji.

Odbudowa zgniecionego metalu zachodzi w dwóch stadiach. Najpierw przy niskich temperaturach przebiega proces zdrowienia (wypoczynek, odzysk), którego szybkość maleje z czasem. Zdrowieniu w niskich temperaturach towarzyszy przede wszystkim spadek naprężeń wewnętrznych. Niektóre własności fizyczne osiągają już w czasie zdrowienia wartości odpowiadające stanowi nieodkształconemu, jednak własności mechaniczne ulegają jedynie nieznacznym zmianom, zaś badania mikroskopowe nie wykazują zmian struktury.

Zgodnie z teorią dyslokacji utrzymuje się pogląd, że zdrowienie składa się z trzech kolejno w miarę nagrzewania rozwijających się procesów:

zaniku pętli dyslokacji na płaszczyznach poślizgu,

zaniku wakansów oraz redukowania się dyslokacji o przeciwnych wektorach Burgersa,

poligonizacji zgniecionych obszarów, polegającej na formowaniu się podziarn, których podgranice powstają w wyniku spiętrzenia się dyslokacji tego samego znaku (rys.11).

Rys.11. Poligonizacja: - nieuporządkowane rozłożenie dyslokacji; b - uszeregowanie dodatnich dyslokacji krawędziowych na ścianach poligonalnych.

W czasie poligonizacji następuje przegrupowanie się jednoimiennych dyslokacji krawędziowych w ten sposób, aby utworzyły się obszary podziarn (bloków) o mało różniących się orientacjach krystalograficznych. Dalsze podwyższenie temperatury sprzyja wzrostowi i łączeniu się subziarn powstających podczas poligonizacji bez zmiany ich orientacji.

Przy temperaturze przekraczającej temperaturę rekrystalizacji rozpoczyna się proces rekrystalizacji odkształconego plastycznie metalu. Definicja określa rekrystalizację jako tworzenie się i migrację (przemieszczanie) wysokokątowych granic ziarn, z czym związane są takie procesy jak tworzenie się i wzrost zarodków przy rekrystalizacji pierwotnej i zjawiskiem rozrostu ziarn po jej zakończeniu.

Procesy tworzenia się zarodków.

Istnieją trzy hipotezy dotyczące tworzenia się zarodków ziarn podczas rekrystalizacji:

Zarodkami są obszary prawie nie odkształcone, wykazujące regularną budowę sieci, a tym samym wyższą stabilność. Miejsca te otoczone są obszarami silnie odkształconymi tzw. chmurami dyslokacji o podwyższonej energii swobodnej, które przekształcają się w szerokokątowe granice ziarn.

Zarodkami są obszary silnie odkształcone, wykazujące duże nagromadzenie energii, wymagające do odbudowy struktury tylko niewielkiego dopływu energii,

Zarodki powstają przez poligonizację w małych obszarach ziaren między przegrupowanymi dyslokacjami. Procesy atomowe podczas właściwego tworzenia się zarodka są według poligonalnego ujęcia zarodkowania inne niż przy późniejszym wzroście zarodka. W pierwszym okresie (okres tworzenia się zarodka) zachodzi nowe ugrupowanie pojedynczych dyslokacji, a w drugim (okres wzrostu zarodka) przemieszczanie się dwuwymiarowych obszarów dyslokacji (migracja granic szerokokątowych).

Energia zmagazynowana na skutek niejednorodności odkształcenia podlega wahaniom statystycznym. Stąd warunki powstania zarodków są niejednakowe w różnych miejscach. Przy niskich temperaturach wyżarzania w danym czasie będą tylko nieliczne zarodki zdolne do rozrostu, a z podwyższeniem temperatury ilość zarodków wzrasta. Wyższy stopień odkształcenia zwiększa ilość miejsc dogodnych dla powstania zarodka, a tym samym zmniejsza się efektywne ciepło aktywacji szybkości zarodkowania. Stąd czym wyższa temperatura i większy stopień odkształcenia, tym prawdopodobieństwo powstania zarodka na jednostkę czasu i jednostkę objętości jest większe. Ponieważ jednak szybkość rozrostu zarodków powiększa się silniej niż szybkość powstawania zarodków, to średnia wielkość ziarna z temperaturą wzrasta. Rekrystalizacja pierwotna zostaje zakończona, gdy powstałe z zarodków ziarna objęły całą objętość zgniecionego metalu.

Rozrost ziarn - migracja granic ziarn.

Rozrost ziarn zrekrystalizowanych następuje przez migrację szerokokątowych granic ziarn. Migracja ta jest aktywowanym cieplnie procesem samodyfuzji, wynikającym z dążności materiału do osiągnięcia najniższego możliwego w danych warunkach poziomu energii swobodnej. Siłą napędową migracji granic ziarn są: napięcie powierzchniowe granicy i napięcie wywołane wystąpieniem swobodnej energii zatrzymanej. Migracja granic ziarn wywołana napięciem powierzchniowym zachodzi przy normalnym rozroście ziarn w metalu wyżarzonym. Inną przyczyną powstawania ruchu granicy jest wystąpienie pomiędzy ziarnami tworzącymi granicę gradientu swobodnej energii objętościowej. Stan taki zaistnieje, gdy po obu stronach granicy wystąpią, powstałe podczas odkształcenia, różne gęstości defektów struktury krystalograficznej, głównie takich jak wakansy i dyslokacje. Granica będzie się wtedy poruszać w sposób zmierzający do zmniejszenia tego gradientu energii zatrzymanej, czyli ku ziarnom o większej gęstości defektów.

Rekrystalizacja wtórna.

Rekrystalizacja wtórna charakteryzuje się nierównomiernym, selektywnym rozrostem ziarn zachodzącym dla szeregu metali i stopów po zakończonej rekrystalizacji pierwotnej w czasie wygrzewania w temperaturach o kilkaset stopni powyżej temperatury rekrystalizacji. Proces ten objawia się szybkim rozrostem niektórych ziarn kosztem zrekrystalizowanej drobnoziarnistej osnowy ziarn pierwotnych. Ziarna wtórne w krótkim czasie osiągają duże rozmiary.

Warunkiem koniecznym dla wystąpienia rekrystalizacji wtórnej jest częściowe lub całkowite zahamowanie procesu rozrostu ziarn pierwotnych w pewnym zakresie temperatur wyżarzania. Przyczynami takiego hamującego działania mogą być: obecność na granicach ziarn faz międzymetalicznych i zanieczyszczeń lub dostatecznie silna tekstura rekrystalizacji. Główną siłą napędową rozrostu ziarn wtórnych jest napięcie powierzchniowe granic ziarn wtórnych i pierwotnych. Z technicznego znaczenia rekrystalizacja jest zjawiskiem niepożądanym.

Techniczne znaczenie procesów rekrystalizacji.

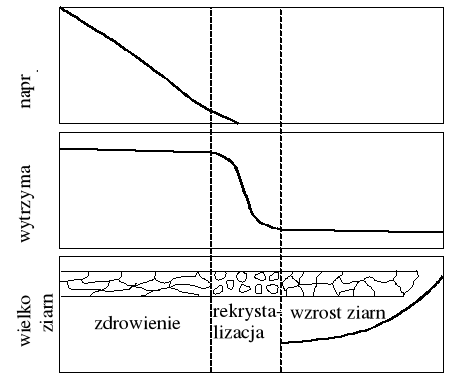

Rys.12. Zmiana własności przy rekrystalizacji zgniotowej.

Większość metali i stopów poddawana jest przeróbce plastycznej na zimno. Ponieważ jednak zgniot umacnia metale, nie można zazwyczaj w jednej operacji nadać przedmiotom ostatecznego kształtu, gdyż metal umocniony traci swą plastyczność i przy dalszym odkształceniu pęka. W celu umożliwienia dalszej przeróbki stosuje się w przemyśle międzyoperacyjne wyżarzanie rekrystalizujące, które zmiękcza i uplastycznia metal.

Wyżarzanie rekrystalizujące ma również zastosowanie jako zabieg końcowy usuwający całkowicie skutki zgniotu i przywracający pierwotne własności materiału. Zmiany zachodzące podczas rekrystalizacji obrazuje rys.12 i rys.13.

Rys.13 Schemat zmian strukturalnych podczas rekrystalizacji pierwotnej. |

Dla technicznych procesów rekrystalizacji niezmiernie ważny jest wpływ takich czynników, jak: temperatura, stopień odkształcenia, zawartość składników i szybkość nagrzewania. Wpływ tych czynników bezpośrednio oddziaływuje na procesy zarodkowania, tworzenia się ziarn i ich wzrost. Zależności te można ująć następująco:

Im większe ziarno przed zgniotem, tym konieczny jest większy zgniot dla uzyskania równoważnego przebiegu procesu rekrystalizacji przy stałej temperaturze i czasie wyżarzania.

Dla wywołania rekrystalizacji konieczny jest pewien minimalny, określony jako krytyczny, stopień zgniotu.

Wielkość ziarna po rekrystalizacji zależy od stopnia zgniotu, szybkości nagrzewania i od temperatury wyżarzania.

Im niższy stopień zgniotu, tym wyższa temperatura, przy której zachodzi rekrystalizacja.

Im większa szybkość nagrzewnia, tym wyższa temperatura rekrystalizacji.

Ze wzrostem czasu izotermicznego wyżarzania obniża się temperatura rekrystalizacji.

Zgniot powoduje przyrost nieprawidłowości sieci. Przy zgniocie struktury gruboziarnistej przyrost nieprawidłowości jest mniejszy, niż przy strukturze drobnoziarnistej co podano w punkcie a). Aby uzyskać nowy zarodek rekrystalizacji konieczny jest minimalny stopień zgniotu warunkujący wystąpienie odpowiedniej gęstości defektów w strukturze. Przy mniejszych zgniotach defekty sieci zanikają przez proces zdrowienia. Przy zgniocie nieco większym od krytycznego, szybkość zarodkowania jest bliska zeru. Stąd ilość powstających ziarn jest bardzo mała, a wielkość ziarn jest bardzo duża.

Zgniot krytyczny ma różne wartości dla różnych metali np. dla stali niskowęglowej wynosi od 7-15%, a dla aluminium ok. 2%. Przy wyższych stopniach zgniotu w wyniku silnego, zwiększenia szybkości zarodkowania, przy stosunkowo małym zwiększeniu prędkości rozrostu zarodków wielkość ziarna maleje. Wpływ stopnia zgniotu na rozrost ziarn podczas rekrystalizacji ilustruje rys.14. Zwiększenie szybkości zarodkowania przy dużych stopniach zgniotu prowadzi do zakończenia rekrystalizacji przy niższej temperaturze w tym samym czasie wyżarzania. Niższy stopień zgniotu w tym samym czasie wymaga wyższej temperatury. Rys.15 przedstawia zmianę temperatury rekrystalizacji w zależności od różnych stopni zgniotu. Wpływ temperatury wyżarzania rekrystalizującego na wielkość ziarn przedstawia rys. 16.

Zasadniczy wpływ na przebieg rekrystalizacji wywiera szybkość nagrzewania. Temperatura początku i końca rekrystalizacji pierwotnej zależy w dużym stopniu od szybkości nagrzewania (rys 17).

|

|

Rys.14. Wielkość ziarna zrekrystalizowanego w zależności od zgniotu poprzedzającego wyżarzanie rekrystalizujące. |

Rys.15. Wpływ zgniotu na temperaturę rekrystalizacji. |

|

|

Rys.16. Wpływ temperatury wyżarzania na wielkość ziarna po rekrystalizacji. |

Rys.17. Zależność temperatury początku i końca rekrystalizacji od szybkości nagrzewania. |

Im większa szybkość nagrzewania, tym temperatura początku i końca rekrystalizacji pierwotnej jest wyższa. Rekrystalizację z nagrzewaniem z dużą szybkością (powyżej 500°C/sek) określa się mianem rekrystalizacji udarowej lub przyspieszonej. Duże szybkości nagrzewania hamują przebieg zdrowienia, co prowadzi do tego, że cały nadmiar energii zatrzymanej zostaje wyzwolony podczas rekrystalizacji. Metal po rekrystalizacji udarowej nie wykazuje tekstury rekrystalizacji.

Duży wpływ na rekrystalizację metali i stopów wywierają również zanieczyszczenia, które głównie obniżają ruchliwość granic ziarn. Na ogół przyjmuje się, że zanieczyszczenia zmieniają temperaturę początku rekrystalizacji, wielkość ziarna zrekrystalizowanego oraz zmniejszają szybkość przebiegu procesu rekrystalizacji. Wpływ ten w jednym przypadku może przejawić się tylko zmianą temperatury początku rekrystalizacji, bez zmiany wielkości ziarna, a w innym może zachodzić odwrotnie lub też mogą zmieniać się oba parametry.

11

11