II CZĘŚĆ PRAKTYCZNA:

1.Wprowadzenie.

Pomiar pośredni - to metoda pomiarowa, która umożliwia pomiar wielkości pośrednich, z pomiarów bezpośrednich innych wielkości związanych odpowiednio z wielkością mierzoną.

2.Przebieg ćwiczenia:

1.Pomiar pośredni promienia łuku przy użyciu mikroskopu pomiarowego.

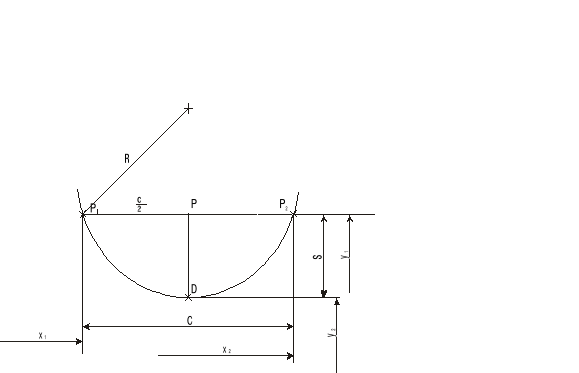

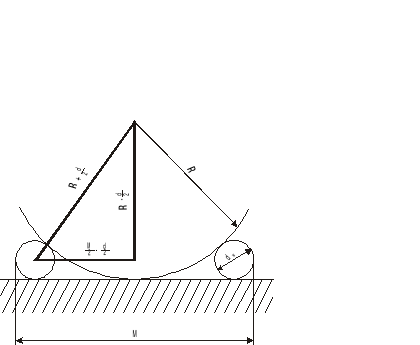

Pomiaru tego dokonujemy przy pomocy mikroskopu warsztatowego małego (MWM). Rzeczywistym celem pomiaru jest promień łuku R, a my zmierzymy strzałkę s i odpowiadającą jej cięciwę c bezpośrednio, a następnie pośrednio przez wprowadzenie wzoru wyliczymy promień łuku R. Mierzony promień R jest zatem funkcją strzałki i cięciwy łuku.

Rys.1. Sposób pomiaru strzałki s i cięciwy c za pomocą mikroskopu warsztatowego.

gdzie:

R - promień łuku;

c - cięciwa;

s - strzałka.

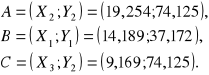

Pomiary wartości punktów A, B, C:

Obliczenie wartości cięciwy c, strzałki s i promienia R:

![]()

![]()

![]()

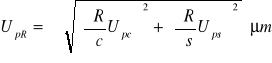

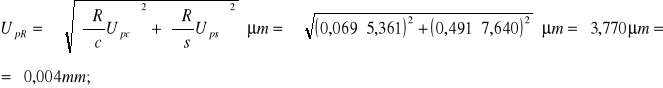

Obliczenie niepewności pomiarowej mikroskopu warsztatowego ![]()

:

![]()

![]()

H- wysokość przedmiotu

H=0;

![]()

![]()

Wynik końcowy:

![]()

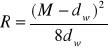

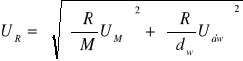

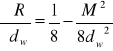

Pomiar łuku za pomocą wałeczków pomiarowych.

Jest to pomiar pośredni, wielkościami mierzonymi bezpośrednio są:

wymiar M;

średnica wałeczków d;

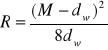

Promień łuku R oblicza się ze przy pomocy tych dwóch wielkości.

gdzie:

R - promień łuku;

d - średnica wałeczków;

M - wymiar mierzony.

Przebieg ćwiczenia:

Najpierw odczytujemy średnicę pierwszej pary wałeczków d1 = 20,002 mm, to samo robimy dla drugiej pary d2 = 29,995.

Pomiar I

Średnica wałeczka pomiarowego: dw = 29,995mm

Wielkość mierzona: M1 = 172,615mm

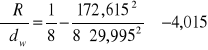

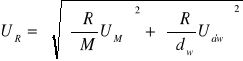

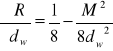

Promień łuku:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

R = 81,73 ± 0,012 mm

Pomiar II

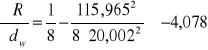

Średnica wałeczka pomiarowego: dw = 20,002mm

Wielkość mierzona: M2 = 115,965mm

Promień łuku:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

R = 57,43 ± 0,012 mm

Wydział Budowy Maszyn i Informatyki Bielsko - Biała, 16.03.2010

Rok akademicki: 2009/2010

Studia: stacjonarne/inż.

Semestr: 4

Kierunek/Specjalność: ZiIP

Grupa: Wtorek - godz. 14.15-16.00

LABORATORIUM

METROLOGII TECHNICZNEJ

Laboratorium nr 5

Niepewność pomiaru w pomiarach pośrednich

część II

Wykonala:

Sprawozdanie |

||||

Do poprawy: |

|

|

|

|

Zaliczone: |

||||

I CZĘŚĆ TEORETYCZNA

NIEPEWNOŚĆ POMIARU W POMIARACH POŚREDNICH

Celem kolejnych ćwiczeń w laboratorium metrologii było przypomnienie podstawowych pojęć związanych z niepewnością pomiaru, omówienie zależności, że pomiar jest dwuelementowy oraz stwierdzenia mówiącego, że niepewność pomiaru zależy od strategii pomiaru. Oprócz samego wyjaśnienia tych zależności przedstawiono wyznaczenie złożonej niepewności pomiaru w pomiarach pośrednich, tym samym sposób posługiwania się przyrządami mikrometrycznymi, odczytywanie wskazań przez interpolację z dokładnością 0,001 mm przez dobór odpowiednich końcówek pomiarowych i wymiana trzpieni pomiarowych w głębokościomierzu.

NIEPEWNOŚĆ STANDARDOWA POMIARÓW POŚREDNICH

Z pomiarami pośrednimi mamy do czynienia, gdy dokonuje się pomiarów bezpośrednich kilku wielkości x1, x2, …,xk , a następnie na ich podstawie wyznacza wielkość y określoną przez związek funkcyjny:

y = f(x1, x2, …, xk)

Metody określania niepewności pomiarowych:

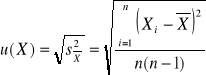

Niepewność standardowa pomiarów bezpośrednich

Przypuśćmy, że wykonaliśmy serię n pomiarów bezpośrednich wielkości fizycznej X otrzymując wyniki X1, X2 ...Xn. Jeśli wyniki pomiarów nie są takie same, wówczas za najbardziej zbliżoną do wartości prawdziwej przyjmujemy średnią arytmetyczną ze wszystkich wyników pomiarów:

![]()

(1)

Stwierdzenie to jest tym bardziej słuszne im większa jest liczba przeprowadzonych pomiarów (dla ![]()

, ![]()

). W celu określenia niepewności standardowej posługujemy się w tym wypadku sposobem typu A, czyli korzystamy ze wzoru na odchylenie standardowe średniej

(2)

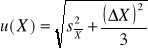

Jeśli natomiast wyniki pomiarów nie wykazują rozrzutu, czyli ![]()

, lub też gdy istnieje tylko jeden wynik pomiaru, wówczas niepewność standardową szacujemy sposobem typu B. Można np. wykorzystać informację o niepewności maksymalnej ![]()

określonej przez producenta przyrządu pomiarowego, jeśli nie mamy innych dodatkowych informacji, wówczas niepewność standardową obliczamy ze wzoru

![]()

(3)

Dla prostych przyrządów (tj. linijka, śruba mikrometryczna czy termometr) jako ![]()

można przyjąć działkę elementarną przyrządu. W elektronicznych przyrządach cyfrowych niepewność maksymalna podawana jest przez producenta w instrukcji obsługi i jest zwykle kilkakrotnie większa od działki elementarnej. Najczęściej zależy ona od wielkości mierzonej X i zakresu na którym mierzymy Z:

![]()

Gdy występują oba typy niepewności (tzn. zarówno rozrzut wyników jak i niepewność wzorcowania) i żadna z nich nie może być zaniedbana (tzn. obie są tego samego rzędu), wówczas niepewność standardową (całkowitą) obliczamy ze wzoru

. (4)

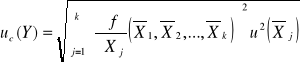

Niepewność standardowa pomiarów pośrednich - niepewność złożona (uc)

W przypadku pomiarów pośrednich wielkość mierzoną Y obliczamy korzystając ze związku funkcyjnego, który można zapisać w ogólnej postaci: ![]()

, gdzie symbolami ![]()

oznaczamy k wielkości fizycznych mierzonych bezpośrednio. Zakładamy, że znane są wyniki pomiarów tych wielkości ![]()

oraz ich niepewności standardowe ![]()

. Wynik (końcowy) pomiaru oblicza się wówczas ze wzoru:

![]()

W przypadku pomiarów pośrednich nieskorelowanych (tzn. gdy każdą z wielkości ![]()

mierzy się niezależnie) niepewność złożoną wielkości Y szacujemy przy pomocy przybliżonego wzoru:

(5)

Niepewność rozszerzona

Niepewność standardowa całkowicie i jednoznacznie określa wartość wyniku, jednak do wnioskowania o zgodności wyniku pomiaru z innymi rezultatami (np. z wartością tabelaryczną) oraz dla celów komercyjnych i do ustalania norm przemysłowych, zdrowia, bezpieczeństwa itp. Międzynarodowa Norma wprowadza pojęcie niepewności rozszerzonej oznaczanej symbolem U (dla pomiarów bezpośrednich), lub Uc (dla pomiarów pośrednich). Wartość niepewności rozszerzonej oblicza się ze wzoru

![]()

lub ![]()

(6)

Liczba k, zwana współczynnikiem rozszerzenia, jest umownie przyjętą liczbą wybraną tak, aby w przedziale ![]()

znalazła się większość wyników pomiaru potrzebna dla danych zastosowań. Wartość współczynnika rozszerzenia mieści się najczęściej w przedziale 2-3. W większości zastosowań zaleca się przyjmowanie umownej wartości ![]()

.

Wałeczki pomiarowe - są wzorcami końcowymi, które średnice odtwarzają wzorcowe wymiary. Znajdują zastosowanie w pomiarach średnic podziałowych gwintów zewnętrznych, niektórych parametrów kół zębatych, kątów stożków zewnętrznych, promieni łuków, itp. Komplet wałeczków pomiarowych do gwintów stanowi 21 trójek wałeczków o średnicach od 0,17 do 6,35 mm.

Produkuje się również wałeczki do pomiaru kół zębatych. Komplet stanowią 23 pary wałeczków o wymiarach Pd 1-7 do 17 mm.

6

Wyszukiwarka