Politechnika Śląska

Wydział: Mechaniczny Technologiczny

Kierunek: Automatyka i Robotyka

Semestr: IV

PODSTAWY KONSTRUKCJI MASZYN

Projekt typoszeregu chwytaków

Grupa 2

Paweł Sowiński

Wstęp

Podstawowymi zespołami funkcjonalnymi chwytaka są: układ napędowy, układ przeniesienia napędu i układ wykonawczy. W układzie napędowym zostaje wytworzona siła która jest przekazywana na końcówki chwytne. Układ wykonawczy może być wyposażony

w sztywne, elastyczne lub sprężyste końcówki.

Chwytaki w procesie manipulacji realizują trzy podstawowe zadania

Pobranie obiektu z położenia początkowego

Trzymanie obiektu w czasie trwania jego przemieszczania

Uwolnienie obiektu w miejscu docelowym

Podział chwytaków ze względu na:

sposób trzymania obiektu

Siłowe

Kształtowe

Siłowo -kształtowe

Rodzaj napędu

Mechaniczny

Pneumatyczny

Hydrauliczny

Elektromagnetyczny

Adhezyjny

Najczęściej spotykane sposoby przeniesienia napędu stosowane w chwytakach to:

Dźwigniowy

Jarzmowy

Klinowy

Zębaty

Ogromna różnorodność obiektów manipulacji sprawiła, że chwytaki są obecnie najbardziej zróżnicowanym konstrukcyjnie zespołem maszyny. Na prawidłowe uchwycenie obiektu ma wpływ wiele czynników takich jak:

właściwości manipulowanego obiektu

-masa

-położenie środka ciężkości

-moment bezwładności

-odporność na naprężenia zewnętrzne

-kształt i parametry geometryczne

właściwości chwytne chwytaka

błąd wzajemnego ustawienia obiektu i chwytaka

Przykładowe chwytaki:

a).dwupalcowy b.przyssawkowy c.trójpalcowy

Założenia:

Opis istoty działania

Opracować konstrukcję układu chwytaka realizującego 3 ruchy elementarne:

uchwycenie obiektu manipulacji w położeniu początkowym

trzymanie obiektu w trakcie trwania czynności manipulacyjnych

uwolnienie obiektu manipulacji w miejscu docelowym

Dane sytuacyjne

Dane ilościowe

Dane charakterystyczne

D=33-68[ mm]

h=15-40 [mm]

Promień manipulatora R=1300[ mm]

Prędkość kątowa ramienia ω=1[ m/s]

Tworzywo: miedź

Możliwe rozwiązania konstrukcyjne i optymalizacja:

K1 - maksymalna zwartość konstrukcji chwytaka

K2 - minimalna masa

K3 - minimalna liczba elementów

K4 - maksymalna liczba elementów dobieranych

K5 - prostota montażu

K6 - prostota montażu kiści robota

K7 - zapewnienie prostoliniowości ruchu końcówek chwytaka

K8 - stabilna charakterystyka statyczna, przemieszczeniowa i siłowa

K9 - stabilność lub wzrost siły przy wzroście średnicy przemieszczenia obiektu

K10 - koszt

-- |

K 1 |

K 2 |

K 3 |

K4 |

K 5 |

K 6 |

K 7 |

K 8 |

K 9 |

K 10 |

ΣΚi |

K 1 |

-- |

1 |

0.5 |

0.5 |

0.5 |

0.5 |

1 |

1 |

1 |

1 |

7 |

K 2 |

0 |

-- |

0.5 |

0.5 |

0.5 |

0.5 |

0 |

1 |

0 |

0 |

3 |

K 3 |

0.5 |

0.5 |

-- |

0.5 |

1 |

1 |

0.5 |

0 |

0.5 |

0 |

4.5 |

K 4 |

0.5 |

0.5 |

0.5 |

-- |

1 |

1 |

1 |

0 |

0.5 |

0.5 |

5.5 |

K 5 |

0.5 |

0.5 |

0 |

0 |

-- |

1 |

0.5 |

0.5 |

0.5 |

0.5 |

4 |

K 6 |

0.5 |

0.5 |

0 |

0 |

0 |

-- |

0.5 |

0 |

0 |

0.5 |

2 |

K 7 |

0 |

1 |

0.5 |

0 |

0.5 |

0.5 |

-- |

0 |

0 |

1 |

3.5 |

K 8 |

0 |

0 |

1 |

1 |

0.5 |

1 |

1 |

-- |

0.5 |

1 |

6 |

K 9 |

0 |

1 |

0.5 |

0.5 |

0.5 |

1 |

1 |

0.5 |

-- |

1 |

6 |

K10 |

0 |

1 |

1 |

0.5 |

0.5 |

0.5 |

0 |

0 |

0 |

-- |

3.5 |

|

w1 |

w2 |

w3 |

w4 |

w5 |

w6 |

w7 |

w8 |

w9 |

w10 |

w.id |

K1 |

1 |

3 |

2 |

1 |

1 |

3 |

2 |

1 |

3 |

3 |

3 |

K2 |

2 |

1 |

1 |

1 |

2 |

1 |

1 |

2 |

2 |

1 |

3 |

K3 |

3 |

2 |

3 |

2 |

2 |

2 |

1 |

2 |

2 |

2 |

3 |

K4 |

2 |

1 |

2 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

3 |

K5 |

2 |

3 |

3 |

2 |

1 |

1 |

1 |

3 |

1 |

1 |

3 |

K6 |

1 |

3 |

3 |

1 |

2 |

2 |

2 |

2 |

2 |

2 |

3 |

K7 |

2 |

2 |

3 |

3 |

2 |

2 |

2 |

1 |

2 |

1 |

3 |

K8 |

1 |

3 |

1 |

1 |

2 |

1 |

2 |

2 |

2 |

2 |

3 |

K9 |

2 |

2 |

3 |

3 |

2 |

1 |

2 |

1 |

1 |

3 |

3 |

K10 |

1 |

2 |

1 |

1 |

3 |

2 |

2 |

2 |

3 |

1 |

3 |

z |

76 |

100.5 |

97,5 |

78 |

77 |

78 |

73 |

77.5 |

85 |

89 |

135 |

d |

56% |

74% |

72% |

58% |

57% |

58% |

54% |

57% |

63% |

66% |

100% |

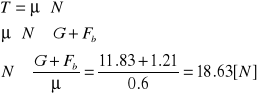

Obliczenia:

Skład chemiczny i gęstość specjalnych stopów miedzi do przeróbki plastycznej (wg PN-92/H-87060) |

|||||||

|

|

|

|

|

|

|

|

H[mm] |

D[mm] |

R[mm] |

w[rad/s] |

Tworzywo |

Objętość[cm^3] |

Masa [g] |

gęstość = 8,3 [g/cm^3] |

15 |

33 |

1300 |

1 |

BB2 |

12,83 |

106,48 |

|

22 |

41 |

1300 |

1 |

BB2 |

29,05 |

241,08 |

|

29 |

50 |

1300 |

1 |

BB2 |

56,94 |

472,61 |

|

35 |

59 |

1300 |

1 |

BB2 |

95,69 |

794,22 |

|

40 |

68 |

1300 |

1 |

BB2 |

145,27 |

1205,72 |

|

Mmax = 1205,72 [g] = 1,20572[kg]

Mmin = 106,48 [g] = 0,10648 [kg]

Siła uchwytu w ruchu pionowym

Przyjmuje współczynnik tarcia ![]()

oraz przyspieszenie ap = 1[m/s2]

Rys.1 Rozkład sił

T- siła tarcia

G - siła ciężkości

Fb- siła bezwładności

Do obliczeń przyjmuje Mmax

G=g *M = 9.81[m/s2] *1.20572[kg] = 11.83 [N]

Fb=a*M = 1[m/s2] *1.20572[kg] = 1.21 [N]

Zakładając współczynnik bezpieczeństwa n=2

Fch1![]()

N=18.63*2 = 37.26[N]

Siła uchwytu w ruchu obrotowym

Siła odśrodkowa

![]()

Siła bezwładności (przyjmuje przyspieszenie ao= 1 [m/s2]

![]()

Siła ciężkości

![]()

Siła wypadkowa

![]()

Współczynnik bezpieczeństwa n=2

![]()

*N=Fw

---------------------------------- |

Siła uchwytu |

Ruch pionowy |

37.26[N] |

Ruch obrotowy |

34.26[N] |

a=0.040[m]

b=0.030[m]

c=0.040[m]

d=0.020[m]

l=0.120 [m]

y=0.074 [m]

Dobrano siłownik pneumatyczny producenta FESTO model: ADVU-25-25-P-A

- Tłok ∅: 25[mm]

- Skok: 25 [mm]

- Zakończenie tłoczyska: M10

- Siła dla ciśnienia 6bar przy wysuwaniu/ cofaniu: 295/245 [N]

Dobór przekroju ramion:

Wyznaczenie siły Rb która spowoduje w punkcie „B” siłę Fch na końcu palca chwytnego - punkt „A”

D

B

Mg

Fch=0,5*37.26 [N] l=0.12 [m] c=0.04 [m]

ΣMD = -Rb·c+Fch·(l-c)=0 ⇒ Rb= 37.26 [N]

Maksymalny moment gnący wystąpi w punkcie D

Mgmax = 37.26[N]*0.04[m] = 1.4904 [Nm]

Obliczanie na podstawie Mgmax przekroju palca chwytnego w warunku wytrzymałości na zginanie.

Wyznaczanie przekroju palca nr. 2

C

α

Mg

B

a=0.04[m]

Fb =Rb/sinα ⇒ Fb = 52.23 [N]

Mgmax = 52.23[N]*0.04[m] = 2.0895 [Nm]

F Rf

b

Fs E

C RC

b=0.030[m]

Rf =Rc =1/2Fs

Maksymalny moment gnący wystąpi w punkcie E, wyniesie on ¼*Fs*b ⇒

⇒ Mgmax = ¼*149.1[N]*0.030[m] = 1.118 [Nm]

Dobieram dla każdego ramienia przekrój 5x5 [mm]

Obliczanie wymiarów sworznia:

W celu zwiększenia bezpieczeństwa z normy dobieram sworzeń o średnicy większej, równej 3[mm]

Typoszereg dla pokrywy

Model |

Szerokość A |

Szerokość B |

Rozstaw Śrub |

Rozstaw śrub od krawędzi |

a |

b |

c |

A0 |

25 |

64 |

57 |

9 |

3 |

7 |

17 |

A1 |

33 |

72 |

63 |

16 |

6 |

13 |

28 |

A2 |

40 |

80 |

74 |

23 |

8 |

18 |

39 |

Podstawowy |

55 |

95 |

84 |

34 |

12 |

25 |

47 |

A3 |

64 |

105 |

93 |

40 |

15 |

31 |

56 |

A4 |

76 |

117 |

105 |

46 |

18 |

39 |

70 |

Wnioski:

Rozwiązanie zadania - zaprojektowania chwytaka mogącego przenosić obiekty o zróżnicowanej masie i wymiarach, najłatwiej było rozwiązać dzięki poznanemu na wykładzie PKM procesu projektowo-konstrukcyjnego. Zaczynając od formalizacji potrzeby, poprzez koncypowanie i utworzenie pola możliwych rozwiązań uzyskaliśmy 10 możliwych konstrukcji chwytaka, kolejny przeprowadzany etap procesu projektowo-konstrukcyjnego mianowicie optymalizacja wyłonił najlepszą ze względu na dobrane kryteria postać konstrukcyjną.

Następny krok procesu czyli konstruowanie okazał się najbardziej złożony, należało wykazać się wiedzą z wytrzymałości materiałów w celu zapewnienia odpowiedniej wytrzymałości na zginanie oraz ścinanie projektowanych elementów, wiedza z podstaw mechaniki pomogła przy wyznaczeniu siły potrzebnej do uchwycenia obiektu (uwzględniając różne czynniki zewnętrzne: siłę tarcia, bezwładności i odśrodkową) wymaganą siłę siłownika oraz jego skok wyznaczono z zależności trygonometrycznych

Ostatni krok czyli zapis konstrukcji okazał się najbardziej czasochłonny oraz interesujący, dzięki rysunkowi złożeniowemu który jest bardzo czytelną formą przedstawienia konstrukcji osoba która nie brała udziału w konstruowaniu w łatwy sposób może zrozumieć istotę działania, a rysunki wykonawcze pozwalają na odczyt wymiarów poszczególnych elementów oraz ich wytworzenie.

Rozwiązania konstrukcyjne powierzonego zadnia mogły być różnorakie, zależne zarówno od warunków w jakich ma pracować chwytak, dostępnych materiałów i środków a przede wszystkim od inwencji twórczej projektanta. Podczas projektowania zrozumiałem jak ważne jest minimalizacja masy elementów - powoduje to zmniejszenie potrzebnej energii a co za tym idzie zmniejszenie kosztów zarówno produkcji jak i użytkowania. Zrozumiałem również że, tworzenie typoszeregu środka technicznego jest bardzo istotne poprzez zmiany geometryczne oraz ewentualne drobne zmiany konstrukcyjne możemy w prosty sposób wykorzystując tą samą postać konstrukcyjną zapewnić (na przykładzie chwytaka) manipulacje obiektów niewielkich po bardzo duże o znaczącej masie przez co stajemy się bardziej konkurencyjni na rynku.

Dzięki poznaniu podstaw projektowania, uważam że projektowanie ze wspomaganiu komputerowym stanie się teraz dla mnie bardziej zrozumiałe a co za tym idzie - łatwiejsze.

Literatura:

G.Kost „Podstawy robotyki i budowy robotów”

R.Zdanowicz „Robotyzacja procesów wytwarzania”

Dobrzański Tadeusz „Rysunek techniczny maszynowy”

A.Rutkowski „Części maszyn”

Normy: M-83001, M-82001, M-82302,M-82153

www.robotyka.com

www.geomatic.com.pl

www.festo.com

www.gimatic.com

h

D

ap

G

Fods

Fb

Fw

α

b

y

a

l

c

d

F

Fsy

Fsx

Fs

F

Fch

Fch

Fch

A

Rb

l-c

c

a

Fb

Rb

Wyszukiwarka