Politechnika Wrocławska

Wydział Mechaniczny

Laboratorium Układy Napędowe II

SPRAWOZDANIE

Imię i nazwisko Łukasz Derbot [ZOD Legnica] |

Nr indeksu 188890 |

Grupa A |

|

Wydział MECHANICZNY |

Kierunek MBM |

Rok III |

Semestr 6 |

Nr tematu

L2 |

Temat BADANIA EKSPERYMENTALNE HYDROSTATYCZNEGO UKŁADU NAPĘDOWEGO JAZDY POJAZDU PRZEMYSŁOWEGO.

|

||

Prowadzący Dr inż. Aleksander SKURJAT |

|||

Wrocław, dnia 27.03.2013r.

Wstęp teoretyczny

Napędy hydrauliczne służą do przekazywania energii mechanicznej z miejsca jej

wytwarzania do miejsca użytkowania za pośrednictwem cieczy roboczej. Ze względu na sposób przekazywania energii rozróżniamy dwie grupy napędów hydraulicznych:

napędy hydrokinetyczne, wykorzystujące głównie energię kinetyczną cieczy

roboczej

napędy hydrostatyczne, wykorzystujące głównie energię ciśnienia cieczy

roboczej

Napędy hydrostatyczne znalazły bardzo szerokie zastosowanie niemal we wszystkich typach współczesnych maszyn i mechanizmów. Są wykorzystywane w

górnictwie, hutnictwie, obrabiarkach, maszynach rolniczych, budowlanych i

drogowych.

Napęd hydrostatyczny to zespół urządzeń dzięki, którym wytwarzana energia

mechaniczna jest zamieniana na energię ciśnienia gromadzoną w cieczy oraz ponownie

zamieniana energię mechaniczną w miejscu jej wykorzystania.

Napęd hydrostatyczny jest to napęd wywołany ruchem cieczy pod ciśnieniem, którego zasadza działania oparta jest na prawie Pascala. Źródłami energii w układach

hydraulicznych są zwykle różnego rodzaju pompy. Zadanie takiej pompy polega na

zasilaniu układu hydraulicznego dostatecznie dużymi ilościami cieczy roboczej pod

odpowiednim ciśnieniem. Pompa spełnia rolę generatora energii ciśnienia cieczy. Jest napędzana bezpośrednio silnikiem elektrycznym lub spalinowym. Odbiorcami energii są głownie silniki lub cylindry hydrauliczne (siłowniki), które napędzają maszynę. Przekazywanie energii od generatora do silnika lub siłownika jest związane z

przepływem cieczy, więc muszą być one połączone odpowiednimi przewodami

hydraulicznymi. Układ hydrostatyczny musi dodatkowo być wyposażony w różne

elementy służące do sterowania pracą silnika(zawory, regulatory). Niezbędnym

elementem układu jest również zbiornik, w którym magazynuje się ciecz roboczą

pobierana przez generator i do którego wraca ona po oddaniu energii ciśnienia i jej

zamianie w silniku na energię mechaniczną. Aby zapewnić czystość i stałość

właściwości cieczy w układach hydrostatycznych stosuje się również urządzenie takie jak filtry i chłodnice.

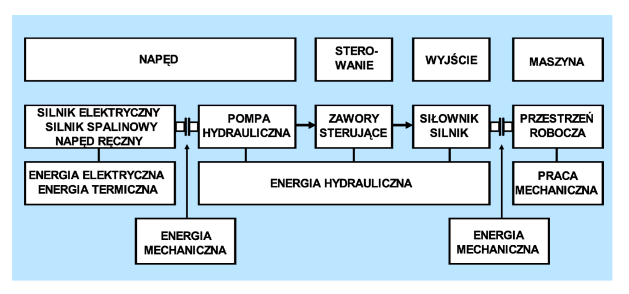

Schemat przedstawiający działanie napędu hydrostatycznego(przekazywanie

poszczególnych form energii):

P1 - moc wejściowa (moc doprowadzana do napędu),

P2 - moc wyjściowa (moc otrzymywana z napędu),

Pstr - moc tracona w napędzie

Rysunek obrazuje ogólny schemat układu hydrostatycznego - przekazywanie

poszczególnych form energii, mianowicie:

dostarczanie energii mechanicznej do układu przez silnik elektryczny, cieplny lub za pomocą napędu ręcznego,

zamianę energii mechanicznej na energię ciśnienia, nazywaną inaczej energią

hydrauliczną, zamiana ta zachodzi w pompie hydraulicznej,

przekazywanie energii hydraulicznej za pomocą przewodów i elementów

sterujących,

zamianę energii hydraulicznej na mechaniczną, zamiana ta zachodzi w

hydraulicznym silniku obrotowym lub siłowniku hydraulicznym,

przekazywanie energii mechanicznej do elementów maszyny roboczej,

wykonujących pracę użyteczną.

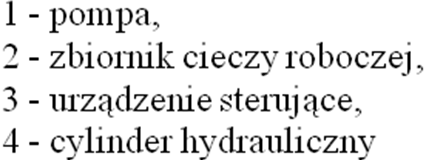

W związku z tym w każdym układzie hydrostatycznym możemy wyróżnić elementy

zaliczane do jednej z poniższych czterech grup:

pompy, czyli elementy zamieniające dostarczoną z zewnątrz energię

mechaniczną na energię ciśnienia cieczy roboczej,

elementy sterujące, jest to bardzo rozbudowana grupa do której zaliczamy

elementy sterujące: kierunkiem przepływu, ciśnieniem, natężeniem przepływu, kierunkiem i natężeniem przepływu oraz magazynujące energię,

silniki hydrauliczne i siłowniki hydrauliczne, czyli elementy zamieniające

dostarczoną energię hydrauliczną na energię mechaniczną i przekazujące ją do napędzanego urządzenia,

elementy pomocnicze, czyli elementy, które nie biorą udziału w funkcjach

napędowych i sterujących pracą układu, jednak ich obecność warunkuje

połączenie elementów i poprawne działanie układu, zaliczymy do nich:

przewody sztywne i elastyczne, zbiorniki, filtry, chłodnice, nagrzewnice i

elementy pomiarowe.

Przykładowy układ hydrauliczny:

Wymagania stawiane współczesnym maszynom i pojazdom, ograniczenie

zużycia energii, konieczność płynnej zmiany prędkości jazdy w szerokim zakresie, możliwość uzyskiwania małych prędkości, w przypadku niektórych maszyn i pojazdów jest istotnym czynnikiem przemawiającym za wprowadzaniem tych układów. Trudne warunki pracy maszyn inżynieryjnych i pojazdów wojskowych, duże i zmienne obciążenia ich układów roboczych i jezdnych, eksploatacja w relatywnie niekorzystnych warunkach pracy, sprawiają iż poszukuje się efektywniejszych układów przenoszenia mocy, obniżających koszt eksploatacji maszyn i pojazdów. Postępujący rozwój elementów hydraulicznych, ich niezawodność i podatność na sterowanie, sprawił iż hydrostatyczne układy napędowe są coraz częściej stosowane w rozwiązaniach układów napędowych jazdy współczesnych maszyn i pojazdów.

Zalety stosowania napędu hydrostatycznego:

bezstopniowa regulacja prędkości ruchu roboczego

bezstopniowa zmiana regulacja kierunku obrotów

spokojny i płynny ruch

układ napędowy o dużej zwartości konstrukcyjnej

prostota i niezawodność zabezpieczeń przed przeciążeniem

duża wartość momentu przy małej prędkości obrotowej

możliwość uzyskania bardzo dużych sił ( nieosiągalnych przy innych rodzajach napędu) w sposób prosty, przy małych wymiarach urządzeń,

możliwość użycia małych sił do sterowania nawet ciężkich maszyn

łatwość obsługi urządzeń sterowniczych z dowolnego stanowiska, możliwość zdalnego sterowania,

możliwość zastosowania mechanizacji i automatyzacji ruchów,

długotrwałość pracy elementów napędów i sterowań hydraulicznych oraz

łatwość ich wymiany,

łatwość przenoszenia napędu od silnika spalinowego do kół, unikanie

zwiększania masy i gabarytów wałów napędowych

eliminacja rozłączalnych sprzęgieł, skrzyń biegów, przekładni rozdzielczych

za silnikiem napędowym, ze względu na możliwość montażu wielu pomp w osi wału,

szeroki zakres prędkości obrotowych wałów silników hydraulicznych,

samo smarowność, w charakterze cieczy roboczej wykorzystuje się najczęściej różne rodzaje olejów, które są jednocześnie czynnikiem smarującym,

możliwość komponowania układów przeznaczonych do różnych maszyn i

różnych celów.

Wady stosowania napędu hydrostatycznego:

duża podatność na zanieczyszczenia cieczy roboczej, prowadząca w następstwie do uszkodzeń,

zmiany właściwości statycznych i dynamicznych, spowodowane zmianami

lepkości cieczy roboczej pod wpływem temperatury,

duża hałaśliwość wzrastająca wraz z ciśnieniem,

trudności w uzyskaniu dokładnej synchronizacji ruchów silników lub siłowników obciążonych w zróżnicowany sposób,

trudność uszczelniania elementów ruchowych, jak również uzyskania ich dużej żywotności,

konieczność bardzo dokładnego wykonania części urządzeń zasilających,

sterujących i regulujących,

niższa sprawność przekładni hydrostatycznych w porównaniu z mechanicznymi,

W ogólnym bilansie zalety napędu hydraulicznego znacznie przewyższają ich wady, dlatego coraz częściej znajdują one zastosowanie w przemyśle. W chwili obecnej nie ma takiego rodzaju przemysłu, gdzie nie byłyby stosowany napęd hydrauliczny.

Cel doświadczenia

Badanie hydrostatycznego układu napędowego jazdy pojazdu przemysłowego

FADROMA Ł052.

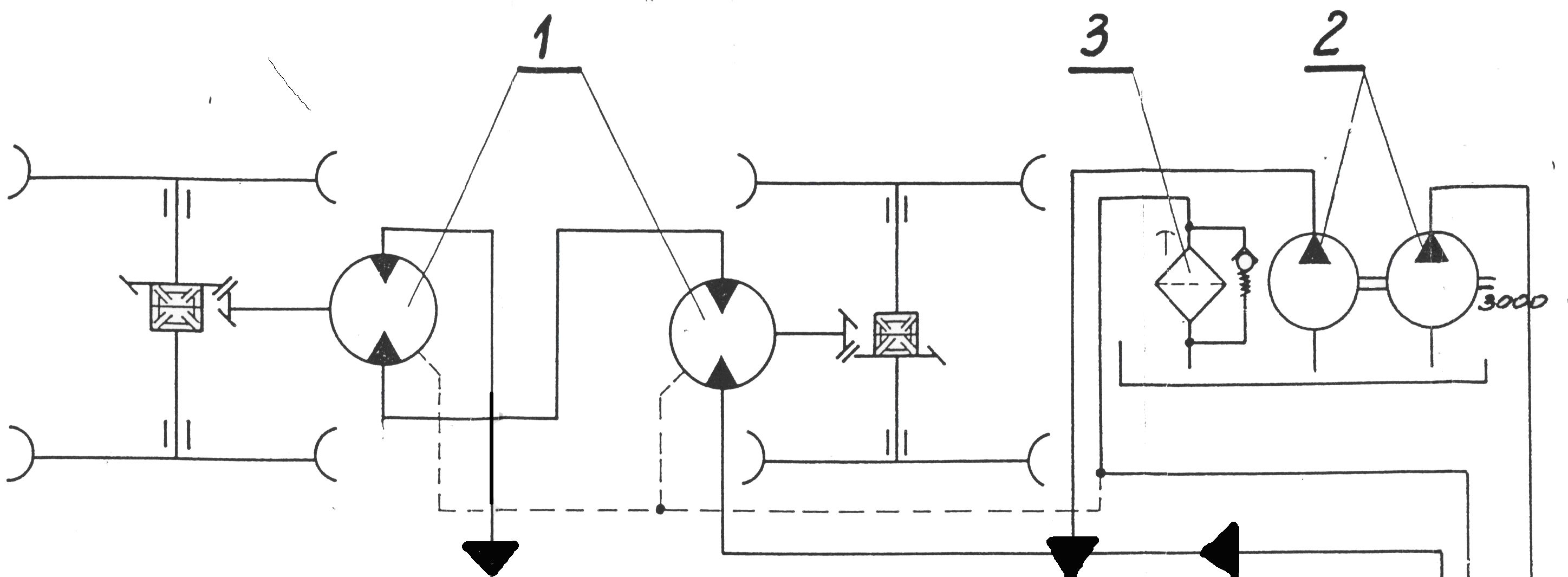

Schemat badanego układu

Silnik hydrauliczny o zmiennym kierunku przepływu, o stałej objętości roboczej

pompa hydrauliczna o jednym kierunku przepływu i stałej objętości roboczej

filtr cieczy roboczej

Wnioski

W badaniu eksperymentalnym hydrostatycznego układu napędowego na podstawie odczytu

ciśnień obu czujników widzimy ich sporą różnicę , co do wartość ciśnienia od zadanego czasu. Czujniki te zostały podłączone w obwód układu na wejściu silników. Jak widzimy na schemacie badanego układu dane silniki zostały podłączone szeregowo , co wyjaśnia różnicę wartości ciśnień. Czujnik „1” o wyższych wskazaniach jest czujnikiem znajdującym się przy silniku bezpośrednio zasilany z pomp , a czujnik „2” znajduje się przy silniku odbierającym niewykorzystaną energię ciśnienia wychodzącą z pierwszego silnika. Nagły wzrost ciśnienia odpowiada napotkaniu przez pojazd przeszkody - w naszym przypadku był to mur. Zwiększenie momentu obrotowego na zblokowanym pojeździe spowodowało poślizg wszystkich czterech kół. Wszystkie 4 koła badanego pojazdu wpadły w poślizg , ponieważ warunki nawierzchni dla każdego koła na oś były jednakowe. Ze względu na to , że koła nie były skręcone to mechanizm różnicowy podzielił moment obrotowy na dwie równe części. Aby nastąpiło unieruchomienie pojazdu wymagany jest poślizg co najmniej jednego koła na oś. Dzieje się tak ponieważ każda z osi jest napędzana przez osobny silnik

P1

P2

Pstr

Wyszukiwarka