NANOSZENIE POWŁOK

Tworzywa można nanosić trwale na powierzchnię innych materiałów otrzymując z nich powłoki ochronne i dekoracyjne. Podczas nanoszenia powłokotwórcze tworzywo wejściowe może być w stanie:

- stałym,

- plastycznym,

- ciekłym.

W każdym jednak przypadku, aby wytworzyć niezbędną adhezję pomiędzy tworzywem a materiałem, na który się je nanosi, co jest podstawowym warunkiem uzyskania użytecznej powłoki, tworzywo musi zostać przeprowadzone w stan ciekły, ewentualnie plastyczny, umożliwiający zwilżanie powierzchni materiału i następnie adsorpcję, a sama warstwa wierzchnia materiału odpowiednio przygotowana. Znanych jest kilka odmian nanoszenia, z których duże znaczenie mają następujące odmiany:

- nanoszenie fluidyzacyjne,

- nanoszenie elektrocieplne,

- nanoszenie (natryskiwanie) płomieniowe,

- nanoszenie polewające,

- nanoszenie natryskowe,

- nanoszenie zanurzeniowe.

Do nanoszenia tworzyw nie zalicza się umownie wytwarzania powłok sposobami malarskimi. Tworzywo wejściowe do nanoszenia w stanie plastycznym lub w stanach plastycznym i ciekłym występuje w postaci pasty, układu dyspersyjnego lub roztworu. W przypadku PVC pasta nosi nazwę plastizolu a w szczególnym przypadku organozolu.

Fluidyzacja

Fluidyzacyjne nanoszenie powłoki z tworzywa polega na wytworzeniu zawiesiny sproszkowanego tworzywa w strumieniu gazu płynącego do góry -złoża fluidalnego, i wprowadzeniu do niego przedmiotu uprzednio nagrzanego nieco powyżej temperatury topnienia tworzywa, odczekaniu określonego czasu, wyjęciu przedmiotu ze złoża i często ponownym nagrzaniu go oraz następnie ochłodzeniu. W czasie przebywania przedmiotu w złożu, cząstki tworzywa stykają się z nagrzanym przedmiotem i stapiają, tworząc powłokę związaną adhezyjnie z materiałem przedmiotu. Nanoszenie fluidyzacyjne przeprowadza się we fluidyzatorze.

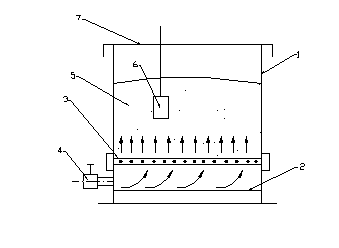

Schemat fluidyzatora:

1 - pojemnik, 2 - dno lite, 3 - dno porowate, 4 - zawór, 5 - złoze fluidalne, 6 - przedmiot, na który nanosi się tworzywo

Typowy fluidyzator składa się z pojemnika, w którym znajduje się stosunkowo nieduża ilość tworzywa w postaci proszku z ziarnami o rozmiarach od 50 do 250 µ m, poprzez dno doprowadza się do pojemnika pod małym ciśnieniem gaz. Ciśnienie i ilość gazu regulowane są zaworem (4). Powstaje w ten sposób złoże fluidalne. Jako gaz fluidyzujący stosuje się najczęściej powietrze, w niektórych jednak przypadkach nanoszenia powłok z tworzyw stosunkowo łatwo ulegających utlenianiu można używać azotu lub dwutlenku węgla. Złoże fluidalne powstaje wtedy, gdy siła ciężkości P, proszku tworzywa zrówna się z siłą parcia P, gazu na jego powierzchnię. Siły te wyraża się wzorami:

P1=(pcz-p) g A h (1-e)

Oraz

P2 = ADeltap = Całka(A (h(1-epsilon)/dz*epsilon^3)v0^2*p

A - pole powierzchni przekroju poprzecznego fluidyzatora

pcz - gęstość cząstek tworzywa

p - gęstość cząstek gazu

h - wysokość nasypanego proszku

u0 - prędkość przepływu gazu odniesiona do pustego fluidyzatora

g - przyspieszenie ziemskie

e - porowatość nasypanego proszku

f - współczynnik oporu

W celu zapewnienia jednorodnej powłoki o dobrej jakości przedmiot po wyprowadzeniu z fluidyzatora powtórnie nagrzewa się w podobnej komorze lub tunelu grzejnym do temperatury topnienia tworzywa. Na proces nanoszenia fluidyzacyjnego wpływają następujące ważniejsze czynniki:

a) właściwości przedmiotu: temperatura nagrzania, ciepło właściwe, współczynnik przewodzenia ciepła, gęstość, kształt i wymiary, stan warstwy wierzchniej, zwłaszcza powierzchni;

b) właściwości tworzywa: temperatura topnienia, ciepło właściwe, współczynnik przewodzenia ciepła, gęstość, kształt i wymiar cząstek;

c) właściwości dna porowatego: kształt i wymiary porów, równomierność rozmieszczenia porów, stan powierzchni porów;

d) właściwości gazu: gęstość, lepkość, prędkość przepływu, temperatura, wilgotność;

e) technika nanoszenia: czas przetrzymania przedmiotu w złożu, czyli czas nanoszenia, temperatura otoczenia, ruchy przedmiotu w złożu.

Większość tych czynników jest ustalona dla danego rodzaju materiału przedmiotu, sposobu przygotowania powierzchni i rodzaju użytego tworzywa, jak również rozwiązania konstrukcyjnego przedmiotu. Niektóre czynniki są zdeterminowane cechami konstrukcyjnymi fluidyzatora oraz urządzeń z nim współpracujących. Do parametrów nanoszenia zalicza się głównie:

- temperaturę przedmiotu w momencie wprowadzania do złoża

- temperaturę gazu

- czas nanoszenia

Temperatura przedmiotu musi być wyższa od temperatury topnienia tworzywa i zależy od właściwości cieplnych i rozwiązania konstrukcyjnego przedmiotu. Temperatura gazu wynosi na ogół 20 - 30 °C. Czas nanoszenia ma zasadniczy wpływ na grubość powłoki, ale do pewnej wartości po przekroczeniu której zwiększanie czasu nie powoduje pogrubienia powłoki.

Nanoszenie elektrocieplne

Podczas nanoszenia elektrocieplnego występują bezpośrednio po sobie dwa następujące etapy: formowanie wstępne powłoki w polu elektrycznym w różnych środowiskach i formowanie ostateczne powłoki w polu temperatury w powietrzu. Nanoszenie elektrocieplne dzieli się na nanoszenie elektrostatyczne, fluidyzacyjno - elektrostatyczne i elektroforetyczne

Nanoszenie elektrostatyczne

Elektrostatyczne nanoszenie (napylanie) powłoki z tworzywa polega na przeniesieniu sproszkowanego tworzywa w polu elektrostatycznym, z głowicy napylającej stanowiącej biegun ujemny na powierzchnię przedmiotu będącego biegunem dodatnim, następnie wyjęciu przedmiotu z pola elektrycznego, stopieniu cząstek tworzywa pod wpływem ciepła dostarczonego z zewnątrz, zestaleniu lub utwardzeniu tworzywa powłoki i ochłodzeniu przedmiotu z naniesioną powłoką. Schemat urządzenia do nanoszenia elektrostatycznego tworzywa sproszkowanego:

1 - generator wysokiego napięcia prądu stałego, 2 - głowica napylająca , 3 - zbiornik na tworzywo, 4 - przedmiot, na który nanosi się tworzywo (uziemiony), 5 - wieszak na przedmiot, 6 - pole elektryczne , 7 - obudowa kabiny, 8 - odciąg odpylający, 9 - przewód do odzyskanego proszku]

Tworzywo powłokowe występuje w postaci proszku o rozmiarach ziarn 20 do 100mm. W procesie nanoszenia elektrostatycznego następuje najpierw elektryzowanie cząstek tworzywa znajdującego się w głowicy napylającej. Elektryzowanie zachodzi pod wpływem kilku czynników: styku cząstek z materiałem głowicy i otaczającym zjonizowanym powietrzem, w wyniku polaryzacji cząstek oraz przez adsorpcję jonów wskutek dyfuzji i bombardowania. Ruch cząstek w polu elektrycznym zachodzi najpierw pod wpływem sił pochodzących od sprężonego powietrza i następnie w zasadniczy już sposób pod wpływem sił elektrostatycznych. Cząstki osadzają się na przedmiocie na skutek przyciągania ich przez przeciwnie naładowane cząsteczki przedmiotu. Osadzanie trwa dopóki siła przyciągania cząstek przez przedmiot nie zostanie zrównoważona przez sumę sił odpychających poszczególne ujemnie naładowane cząstki. Dzięki ładunkowi elektrostatycznemu powłoka z napylonego proszku, uformowana wstępnie, utrzymuje się na przedmiocie długi czas. Przedmiot umieszcza się następnie w komorze lub tunelu grzejnym w temperaturze nieco przekraczającej temperaturę topnienia tworzywa, co powoduje stopienie proszku, jego adhezyjne łączenie z materiałem przedmiotu oraz ostateczne formowanie powłoki. Proces kończy wyjęcie przedmiotu z komory lub tunelu z naniesioną powłoką i ochłodzenie. Najkorzystniejsze są tunele bądź komory z ogrzewaniem promiennikowym lub indukcyjnym, zapewniającym stapianie proszku w kierunku od powierzchni przedmiotu.

Nanoszenie fluidyzacyjno - elektrostatyczne

Łącząc nanoszenie fluidyzacyjne i elektrostatyczne w jeden proces otrzymuje się nanoszenie fluidyzacyjno-elektrostatyczne. Przeprowadza się je w zasadniczej części za pomocą fluidyzatora elektrostatycznego, zawierającego pojemnik wykonany z materiału nieprzewodzącego prądu elektrycznego, w którym za pomocą elektrod umieszczonych w złożu fluidalnym następuje elektryzowanie cząstek tworzywa. Cząstki unoszą się w strumieniu gazu i dzięki ładunkowi elektrycznemu są przyciągane przez przedmiot zanurzony w złożu i uziemiony. Ciąg dalszy postępowania jest taki, jak w przypadku nanoszenia fluidyzacyjnego i elektrostatycznego. Do głównych zalet omawianego nanoszenia zalicza się efektywne nanoszenie powłok z tworzyw o małym napięciu powierzchniowym, np. z PTFE, wyeliminowanie nagrzewania przedmiotu przed wprowadzeniem do fluidyzatora oraz niewystępowanie strat proszku, natomiast do wad -nadmierne ukierunkowanie cząstek powodujące tworzenie się grubszych powłok na powierzchni przedmiotu zwróconej ku elektrodzie oraz trudności w uzyskaniu równomiernego pola elektrycznego w całym przekroju poprzecznym fluidyzatora.

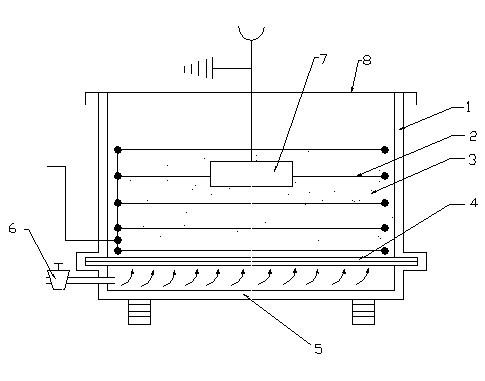

Schemat fluidyzatora elektrostatycznego:

1 - pojemnik , 2 - elektrody , 3 - złoże fluidalne , 4 - dno porowate , 5 - dno lite , 6 - zawór do gazu , 7 - przedmiot, na który nanosi się tworzywo , 8 - pokrywa

Nanoszenie elektroforetyczne

Proces nanoszenia elektroforetycznego polega na osadzaniu na powierzchni przedmiotu cząstek tworzywa z wodnego układu dyspersyjnego (dyspersji wodnej -hydrozolu), organicznego układu dyspersyjnego (organodyspersji) lub z roztworu koloidalnego pod wpływem przyłożonego pola elektrycznego, nagrzaniu przedmiotu ze wstępnie naniesioną powłoką poza polem elektrycznym w fazie ciekłej do temperatury nieco wyższej od temperatury topnienia tworzywa i następnie ochłodzeniu przedmiotu z naniesioną ostatecznie powłoką. W polu elektrycznym zachodzi ruch cząstek, czyli elektroforeza, w kierunku anody, co nosi nazwę anaforezy, lub w kierunku katody, co nazywa się kataforezą, w zależności od polarności elektrody -przedmiotu. Na powierzchni elektrody cząstki ulegają koagulacji wskutek kompensacji ładunku elektrycznego -w przypadku wodnego układu dyspersyjnego -jonami pochodzącymi głównie z elektrolizy wody. Osadzona powłoka ma strukturę porowatą i zawiera znaczną ilość fazy ciekłej o ładunku przeciwnym. Pod wpływem prądu faza ciekła zawierająca kationy wędruje w kierunku katody (elektroosmoza), co powoduje, że powłoka ulega osuszeniu (zawiera 5 - 10% fazy ciekłej) i łączy się adhezyjnie z powierzchnią przedmiotu; można przyjąć, że jest uformowana wstępnie. Po wyjęciu przedmiotu z fazy ciekłej powłokę suszy się i zestala w temperaturze zazwyczaj do 190°C w czasie do 30 minut, co powoduje jej uformowanie ostateczne. Nanoszenie elektroforetyczne stosuje się szczególnie do otrzymywania powłok PTFE o grubości do 30 mm z wodnego układu dyspersyjnego polimeru oraz do powłok PVC o grubości do 200 mm z organicznego układu dyspersyjnego.

Nanoszenie płomieniowe

W procesie nanoszenia (natryskiwania) płomieniowego zachodzi jednocześnie: rozpylanie i przenoszenie tworzywa sproszkowanego, lub rzadziej w stanie plastycznym, w strumieniu gazu i ciepła z pistoletu nanoszącego (natryskowego) na powierzchnię przedmiotu, nagrzewanie warstwy powierzchniowej przedmiotu, stapianie tworzywa i łączenie adhezyjne z materiałem przedmiotu oraz kohezyjne ze sobą, a następnie zestalanie lub utwardzanie tworzywa i ochładzanie przedmiotu z naniesioną powłoką. Źródłem ciepła stapiającego tworzywo i nagrzewającego przedmiot jest płomień powstający podczas spalania gazu palnego.

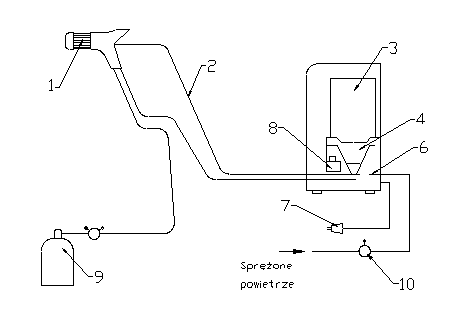

Schemat urządzenia do nanoszenia płomieniowego:

1 - pistolet nanoszący , 2 - przewód doprowadzający tworzywo w strumieniu sprężonego powietrza , 3 - zbiornik tworzywa , 4 - lej , 5 - inżektor , 6 - dysza , 7 - włącznik elektryczny , 8 - wibrator ułatwiający zabieranie tworzywa , 9 - butla gazu palnego , 10 - reduktor

Schemat procesu napylania płomieniowego:

A B C D - poszczególne fazy procesu

1 - palnik pierścieniowy pistoletu

2 - końcówka pistoletu

3 - dysza rozpylająca pistoletu

4 - płomień

5 - strumień proszku tworzywa w mieszaninie powietrza i spalin

6 - strumień spalin

7 - powłoka

8 - przedmiot

A - faza mechaniczna - obejmuje podawanie zawiesiny cząstek tworzywa i sprężonego powietrza z zasobnika do dyszy rozpylającej pistoletu nanoszącego (ciśnienie powietrza wynosi 0,08-0,15 Mpa);

B - faza cieplna - obejmuje stapianie cząstek tworzywa na skutek spalania gazu palnego (na ogół acetylenu) w obecności tlenu zawartego w powietrzu, temperatura spalin wynosi 720-1200°C, temperatura płomienia acetylenowo - powietrznego sięga 2100°C;

C - faza lotu - cząstkom tworzywa nadaje się przyspieszenie i rozpyla się je za pomocą strumienia mieszaniny rozprężającego się powietrza i spalin;

D - faza łączenia - następuje łączenie adhezyjne stopionych z zewnątrz i uplastycznionych we wnętrzu cząstek tworzywa z nagrzanym materiałem przedmiotu, z jednocześnie przebiegającym łączeniem kohezyjnym cząstek w powłokę.

Ze względu na wady nanoszenia płomieniowego, zwłaszcza nieuchronne nierównomierne stapianie i uplastycznianie proszku, a nawet depolimeryzację niektórych cząstek, trudno jest uzyskać powłoki o dobrej jakości. Z tego powodu nanoszenie to jest wypierane głównie przez nanoszenie fluidyzacyjne, elektrostatyczne i zanurzeniowe

Nanoszenie polewające

Cechami charakterystycznymi nanoszenia polewającego są: stan ciekły tworzywa wejściowego do procesu nanoszenia oraz ciągłość samego procesu, związana z nanoszeniem tworzywa na przedmioty o dużych rozmiarach lub na wstęgi. Nanoszenie to dzieli się na swobodne i wymuszone.

Nanoszenie swobodne

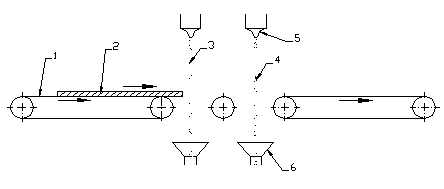

Istota nanoszenia swobodnego polega na bezpośrednim polewaniu ciekłym tworzywem przedmiotu o stosunkowo dużym polu powierzchni przeznaczonej do nanoszenia. Na ogół przedmiot umieszcza się na przenośniku taśmowym i przeprowadza przez płaski strumień spływającego swobodnie tworzywa prostopadle do powierzchni do nanoszenia, które w miarę przesuwania się przedmiotu pokrywa jego powierzchnię. Przedmiot może być nagrzany wstępnie, np. promiennikowo, a po naniesieniu tworzywa wprowadzany do tunelu grzejnego w celu zestalenia lub utwardzenia powłoki. Nanoszenie swobodne znalazło duże zastosowanie w nanoszeniu powłok poliestrowych na elementy mebli. W tym przypadku jeden strumień stanowi żywica poliestrowa modyfikowana, natomiast drugi -środki pomocnicze, lub środki pomocnicze są w dwóch strumieniach, jak np. w rozwiązaniu firmy Biirkle (Niemcy). Strumienie przepływają w obiegu zamkniętym w sposób ciągły w układach ze stale pracującymi pompami. Prędkość przedmiotu wynosi zazwyczaj 1 - 3 m/s. Maszyny służące do polewającego nanoszenia swobodnego noszą nazwę polewarek. Proces nanoszenia swobodnego - schemat ogólny:

1 - przenośniki taśmowe , 2 - przedmiot do nanoszenia , 3 - strumień modyfikowanej żywicy poliestrowej , 4 - strumień środków pomocniczych , 5 - dysze szczelinowe , 6 - leje odbierające

Nanoszenie wymuszone

Wymuszanie nanoszenia może być powodowane różnymi czynnikami konstrukcyjnymi i technologicznymi, z różnym stopniem wymuszenia. Nanoszenie wymuszone stosuje się do wstęg tkaniny, tworzywa (folii), papieru lub metalu, a maszyny służące do nanoszenia nazywają się odpowiednio nanoszarką listwową i nanoszarką dwuwalcową. W przypadku, gdy zachodzi konieczność jednoczesnego przesycania wstęgi (impregnowania), w nanoszarce walcowej stykający się ze wstęgą (nanoszący) ma większą prędkość obwodową niż prędkość liniowa wstęgi, a także może obracać się w przeciwnym kierunku. Wstęga może też stykać się z tworzywem poprzez jej wprowadzenie w szczelinę między walcowa.

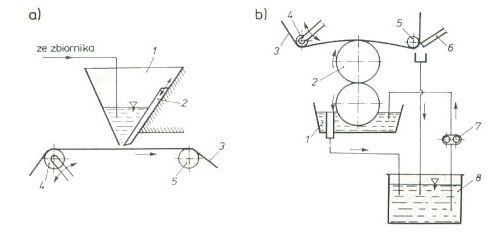

Schemat procesu nanoszenia wymuszonego:

a - listwowego

b - dwuwalcowego

1 - wanna tworzywa ciekłego , 2 - listwa nanosząca lub walec nanoszący , 3 - wstęga, na którą nanosi się tworzywo , 4 - wałek podający , 5 - wałek odbierający , 6 - listwa zgarniająca nadmiar tworzywa , 7 - pompa zębata , 8 - zbiornik tworzywa

Nanoszenie dwuwalcowe bywa rozwiązane inaczej. Wstęga może być wprowadzona między walce, z których nanoszący ma rowki wzdłużne, a dociskowy elastomerową warstwę powierzchniową. Układ walców może być współbieżny lub preciwbieżny, ale w obu przypadkach ciekłe tworzywo doprowadzane jest pod małym ciśnieniem do głowicy i dalej zapełnia rowki walca. Głowica ma również listwę zgarniającą nadmiar tworzywa oraz szczelinę wzdłużną do odsysania z rowków powietrza.

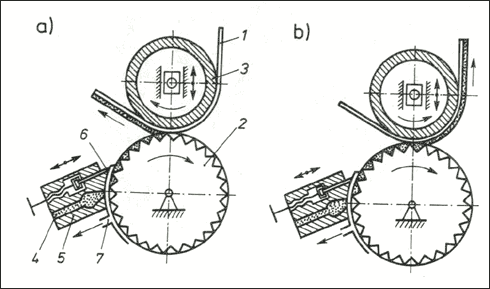

Schemat procesu nanoszenia wymuszonego dwuwalcowego:

a - w układzie wspóbieżnym

b - w układzie przeciwbieżnym

1 - wstęga , 2 - walec nanoszący , 3 - walec dociskowy , 4 - ciekłe tworzywo , 5 - głowica , 6 - listwa zgarniająca , 7 - szczelina wzdłużna

Nanoszenie natryskowe

Nanoszenie poprzez natryskiwanie tworzyw w stanie ciekłym znalazło szczególne zastosowanie w odniesieniu do wodnych układów dyspersyjnych (dyspersji wodnych - hydrozoli). Proces formowania wstępnego powłoki z wodnych układów dyspersyjnych obejmuje następujące fazy:

a) cząstki polimeru o rozmiarach 0,1-5mm są otoczone błonką koloidu ochronnego lub emulgatora i rozdzielone wodą; w pierwszej fazie tworzenia się powłoki woda odparowuje;

b) cząstki zbliżają się do siebie, ale pozostają w dalszym ciągu rozdzielone wodą

c) odległość między cząstkami zmniejsza się do rozmiarów kapilarnych;

d) w wyniku działania sił kapilarnych cząstki zbliżają się nadal i dążą do ściślejszego upakowania, wypierając wodę z koloidem ochronnym i emulgatorem, powierzchnię styku cząstek ze sobą i materiałem przedmiotu powiększają się, rośnie adhezja, a falista powierzchnia powłoki ulega wygładzeniu.

Opisany proces dla danego wodnego układu dyspersyjnego zależy głównie od temperatury. Za najniższą temperaturę formowania wstępnego powłoki MFT (ang. Minimum Film Temperature) przyjmuje się temperaturę, w której dany wodny układ dyspersyjny ma zdolność do tworzenia powłoki jednolitej. Wodny układ dyspersyjny nanosi się na przedmiot, z odpowiednio przygotowaną powierzchnią, głównie poprzez natryskiwanie za pomocą pistoletów pneumatycznych z dyszą o średnicy 0,4 - 0,6 mm, stosując ciśnienie powietrza 0,15 - 0,20 MPa. Często po przygotowaniu powierzchni najpierw nanosi się między warstwę, a dopiero później powłokę z tworzywa, jedno- lub wielokrotnie w zależności od potrzeb. Jako między warstwę stosuje się powłokę metalową o grubości 25 - 50 mm, z materiałów ceramicznych o grubości do 200 mm lub emalii. Formowanie ostateczne powłoki polega na jej suszeniu na ogół przy nagrzewaniu promiennikowym i następnie na nagrzaniu przedmiotu z wysuszoną powłoką do temperatury powodującej topnienie tworzywa, co ostatecznie konstytuuje adhezję do materiału przedmiotu i kohezję powłoki. Nanoszenie natryskowe stosuje się przede wszystkim do wodnych układów dyspersyjnych PTFE i kopolimeru VC/VAC.

Nanoszenie zanurzeniowe

Proces nanoszenia zanurzeniowego polega na zanurzeniu przedmiotu w tworzywie będącym w stanie ciekłym lub plastycznym, odczekaniu określonego czasu, wynurzeniu przedmiotu i następnie zestaleniu bądź utwardzeniu tworzywa powłoki. W czasie przebywania przedmiotu w tworzywie przywiera ono adhezyjnie do uprzednio przygotowanej jego powierzchni oraz tworzy powłokę. Nanoszenie zanurzeniowe stosuje się w dużej mierze do wytwarzania powłok na elementach o dużych rozmiarach z PVC w postaci plastizolu. Plastizol PVC odznacza się małą adhezją do wielu materiałów, dlatego najpierw nanosi się między warstwę o dobrej adhezji zarówno do materiału przedmiotu, jak i plastizolu PVC, często również zanurzeniowo. Po wysuszeniu między warstwy przedmiot można przed procesem zanurzenia nagrzać, co przede wszystkim powiększa grubość powłoki formowanej wstępnie. Prędkość zanurzania wynosi 200 -1500 mm /min, wynurzania zaś 100-600 mm/min. Czas przebywania przedmiotu w plastizolu PVC wynosi około 15-60s. Powłoka formowana wstępnie charakteryzowana jest grubością i masą odniesioną do jednostki jej pola powierzchni. Aby otrzymać ostatecznie uformowaną powłokę, należy najpierw przeprowadzić żelowanie plastizolu PVC tworzącego powłokę uformowaną wstępnie. Żelowanie jest procesem fizycznym zachodzącym w układzie polimer PVC - plastyfikator, w temperaturze 180-190°C w czasie 30-60 min, obejmującym solwatacje - stopniowe przenikanie plastyfikatora w głąb cząstek polimeru i ich pęcznienie. Podczas ochładzania następuje ustalenie adhezji i zestalenie jednolitej powłoki.

Formowanie wstępne powłoki odbywa się za pomocą urządzeń składających się z:

- wanny napełnionej plastizolem PVC

- z wężownicy z wodą chłodzącą, gdyż nagrzane przedmioty przenoszą dużo ciepła do plastizolu

- mieszadła ślimakowego do utrzymania jednakowej lepkości plastizolu i do ułatwiania opróżniania wanny

- układu napędowego mieszadła

Duże zastosowanie znalazło nanoszenie zanurzeniowe do wytwarzania powłok na elementach elektronicznych. Traktowane jest ono w przemyśle elektronicznym jako jedna z metod hermetyzacji i odlewania. Specyficzne jest stosowanie nanoszenia zanurzeniowego do uszczelniania odlewów. Tworzywo w takim przypadku musi odznaczać się dostatecznie małą lepkością, aby mogło swobodnie wnikać w pory odlewu. Do uszczelniania zanurzeniowego stosuje się tworzywa, których podstawowym składnikiem są żywice epoksydowe, fenolowe, poliestrowe i silikony. Istota procesu polega na umieszczeniu odlewu w komorze urządzenia do uszczelniania i wypełnieniu komory ciekłym tworzywem, z zastosowaniem podwyższonego ciśnienia (uszczelnienie ciśnieniowe), obniżonego ciśnienia (uszczelnienie próżniowe) i wreszcie najpierw obniżonego ciśnienia i następnie podwyższonego ciśnienia (uszczelnianie próżniowo - ciśnieniowe). W czasie działania tworzywa na odlewie wnika ono w jego pory.

Charakterystyka polistyrenu

Otaczające nas tworzywa sztuczne pełnią podstawową role w życiu każdego człowieka. Są obecne niemalże w każdej dziedzinie życia człowieka. Tworzywa sztuczne to materiały, zbudowane z polimerów syntetycznych. Tworzywa sztuczne pełnie wiele bardzo istotnych funkcji. Są na szeroką skalę wykorzystywane. Mogą zastępować takie materiały jak: drewno, metal, ceramika, kauczuk naturalny oraz gutaperka Mogą także stanowić zupełnie nowe materiały, mniemających żadnych naturalnych odpowiedników. Tworzywa sztuczne różnią się pomiędzy sobą właściwościami fizycznymi mechanicznymi oraz chemicznymi. Dziedzina naukowa zajmująca się tworzywami sztucznymi tuz po II wojnie światowej rozwijała się w zawrotnym tempie i rozwija się do dziś. Światowa produkcja tworzyw sztucznych, w czasie ostatnich 60 lat zwiększyła się niemal trzydziestokrotnie. Tworzywa sztuczne mogą być wykorzystane w procesie produkcyjnym części maszyn, osłon kabli elektrycznych, przyrządów, aparatury chemicznej oraz artykułów wykorzystywanych w gospodarstwie domowym, galanterii.

Tworzywa sztuczne są łatwe do formowania oraz barwienia. Do najczęściej stosowanych metod formowania zaliczamy: wtrysk, wytłaczanie, odlewanie, kalandrowanie. Stosowane są także: spiekanie, obróbkę plastyczną, laminowanie oraz zgrzewanie.

Tworzywa sztuczne mogą być wykorzystane w procesie produkcyjnym części maszyn, osłon kabli elektrycznych, przyrządów, aparatury chemicznej oraz artykułów wykorzystywanych w gospodarstwie domowym, galanterii. Są stosowane w stosowane w przemyśle: samochodowym, lotniczym, elektrotechnicznym, elektronicznym, włókienniczym, budowniczym. Wykorzystywane są wyrobie aparatury, narzędzi oraz sprzętu medycznego, szkieł kontaktowych.

Tworzywa sztuczne charakteryzują się mała masą (gęstość ma wartość 1 g/cm3), małą przewodnością cieplną, małą wytrzymałością na rozciąganie, małym modułem elastyczności, są dielektrykami, tylko po dodaniu (ok. 50%) materiałów przewodzących (sadza, pył metaliczny) są w stanie, przewodzić prąd elektryczny. Są przezroczyste, ale także całkowicie nietransparentne. Łatwo formowalne. Tworzywa sztuczne wykazują odporność na substancje chemiczne, wilgoć. Mogą być stosowane w różnorodnej postaci, jako: tworzywa konstrukcyjne, spoiwa, materiały powłokowe, kleje oraz kity, włókna syntetyczne.

Podstawą klasyfikacji tworzyw sztucznych są właściwości użytkowe oraz technologiczne (sposoby przetwarzania) tworzyw sztucznych.

Wyróżniamy:

- tworzywa sztuczne termoplastyczne, czyli poli(chlorek winylu), polietylen polistyren, po ogrzaniu miękną, zaś po oziębieniu ulegają stwardnieniu.

- tworzywa sztuczne chemoutwardzalne (duroplasty). Są twarde, trudnotopliwe o wysokiej odporności mechanicznej. Mogą służyć jako materiały konstrukcyjne (sztuczne metale).

Własności mechaniczne poszczególnych tworzyw sztucznych ulegają zmianie w szerokich zakresie. Wszystko jest uzależnione od rodzaju polimeru oraz ilości środków wspomagających. Ważną cecha tworzyw sztucznych jest wartość modułu sprężystości poprzecznej lub podłużnej. Tworzywa sztuczne możemy podzielić na:

- tworzywa sztuczne miękkie, których modułu sprężystości wzdłużnej ma wartość mniejszą niż 700 MPa;

- tworzywa sztuczne półsztywne, których modułu sprężystości wzdłużnej ma wartość 700 - 7000 MPa;

- tworzywa sztuczne sztywne, których modułu sprężystości wzdłużnej ma wartość większą niż 7000 MPa.

Tworzywa styrenowe to masowo produkowane termoplasty. Polistyren to polimer termoplastyczny o gęstości równej 1,05 g/cm3. Polistyren to tworzywo fizjologicznie obojętne, bez smaku oraz bez zapachu, dosyć twarde, bezbarwne oraz kruche, charakteryzujące się niską temperaturą topnienia. Polistyren wykazuje odporność na działanie kwasów, zasad, alkoholi, węglowodorów nasyconych, olejów mineralnych oraz roślinnych. Może rozpuszczać się w styrenie, benzenie, toluenie, dwusiarczku węgla, dioksanie, cykloheksanie.Polistyren, gdy jest wprowadzony w płomień palnika, to zapala się szybko i może palić się jeszcze nawet po usunięciu źródła ciepła. Pali się żółtopomarańczowym kopcącym płomieniem.

Tworzywa styrenowe możemy podzielić na:

- polistyren homopolimerowy, bez modyfikacji, nazywany jest także polistyrenem zwykłym;

- polistyren modyfikowany butadienem, nazywany polistyrenem wysokoudarowym;

- kopolimer styrenu z akrylonitrylem;

- kopolimer akrylonitrylu, styrenu i butadienu.

Monomer polistyrenu jest styren, powstający przez odwodornienie etylobenzenu. Jest reaktywny, dosyć łatwo ulega polimeryzacji (jonowej, rodnikowej, na katalizatorze). Polimeryzacja rodnikowo-przemysłowa może mieć miejsce w: masie, roztworze, suspensji, emulsji. Ważne jest usuniecie monomeru, który nie przereagował. Ma to miejsce w: próżniowym odgazowywaczu strumieniowym, próżniowym odgazowywaczu rurowym, wytłaczarce z próżniowym odgazowaniem oraz wyparce próżniowej.

Metody otrzymywania polistyrenu:

Polimeryzacja w masie

Polimer ulega rozpuszczeniu w monomerze. Stosujemy inicjatory wolnorodnikowe takie jak: nadtlenek benzolu, AIBN. Uzyskujemy polimer wykazujący dużą czystość. Stosujemy reaktor wieżowy. Proces przebiega w czasie 24 godzin. Temperatura na zakończenie procesu wynosi 220°C. Ma miejsce znaczna polidyspersja. Uzyskujemy polimer o małym ciężarze cząsteczkowym.

Polimeryzacja w masie (termiczna)

Bez użycia inicjatora, ma miejsce niecałkowita konwersja monomeru.

Polimeryzacja w suspensji

Nie ma problemów z odprowadzaniem ciepła. Uzyskujemy polimer o dużym ciężarze cząsteczkowym oraz małej polidyspersji. Zostaje tylko 0,1% monomeru, który nieprzereagował. Stabilizatorem suspensji jest: kaolin, fosforan oraz węglan. Inicjator stanowi mieszanka nadtlenku benzolu oraz nadbenzoesanu butylu.

Przebieg procesy polimeryzacji:

- wstępne przygotowanie surowców, usuwanie inhibitora;

- pierwszy etap polimeryzacji;

- drugi etap polimeryzacji;

- proces oddzielania perełek;

- suszenie.

Polimeryzacja w emulsji

Są wykorzystywane inicjatory: nadsiarczan potasu, amoniak. Proces polimeryzacji trwa około 5-6 godzin. Zostaje tylko 0,5% monomeru, który nieprzereagował. Otrzymujemy polimer o masie równej około

1 000 000 daltonów.

5. Polimeryzacja w roztworze

Sposób ten ma ograniczone zastosowanie. Uzyskujemy polimer o znacznym ciężarze cząsteczkowym. Mamy do czynienia z procesem ciągłym zachodzącym w temperaturze 110-175°C. Po zakończeniu polimeryzacji ma miejsce kosztowne oraz uciążliwe usuwanie rozpuszczalnika, w wyniku wytracenia metanolem i na skutek procesów zachodzących w suszarniach rozpyłowych. W wyniku tego procesu otrzymujemy polimer termoplastyczny liniowy, twardy, amorficzny, kruchy oraz łamliwy, który może rozpuszczać się w aromatycznych oraz chlorowanych węglowodorach, ketonach oraz estrach, ale jest nierozpuszczalny w węglowodorach alifatycznych, fenolach i alkoholach. Jest dobrym dielektrykiem, jest w stanie przepuścić 90% światła widzialnego, ulega łatwemu przetwarzaniu: prasowanie, wtrysk, wytłaczanie. Polimeryzacja zachodzi na katalizatorze metalocenowym. Polistyren syndiotaktyczny cechuje regularne ulokowanie cząsteczek benzenu po obu częściach łańcucha, zaś polistyren ataktyczny cechuje nieregularne ulokowanie cząsteczek benzenu po obu częściach łańcucha. Polimer uzyskany w ten sposób stosowany jest w: sprzęcie sportowym oraz AGD, opakowaniach kaset wideo oraz CD, zabawkach, materiałach biurowych, opakowaniach produktów spożywczych oraz w pudełkach jubilerskich, wyposażeniach wnętrz.

Polistyren jest znakomitym dielektrykiem. Niczym nie zabarwiony polistyren może przepuszczać światło w 88-90%.

Polistyren jest wykorzystywany do produkcji materiałów elektroizolacyjnych, części lodówek, naczyń, pojemników, zabawek, galanterii, ale także w produkcji pojemników, zabawek, opakowań, sztucznej biżuterii, szczoteczek do zębów, pudełek do płyt CD.

Styropian to polistyren spieniony powstaje w wyniku zmieszania polistyrenu emulsyjnego z proforem w niskiej temperaturze. Następnie ma miejsce wstępne sprasowanie w temperaturze 100-125°C i pod ciśnieniem 10MPa, nadtopienie PS oraz rozkład proforu i proces rozprężania formy. W wyniku zmieszania polistyrenu z proforem nasyconym cieczą (twarde perełki) w pierwszym etapie surowiec jest rozgrzewany w specjalistycznych urządzeniach (spieniarki). Wraz ze wzrostem temperatury ma miejsce mięknienie perełek. W czasie spieniania objętość ulega zwiększeniu 40 - 50 razy. Możliwe jest spienianie perełek do określonej gęstości. Styropian jest bardzo wygodnym budowlanym materiałem izolacyjnym. 98% stanowi powietrze. Właściwości styropianu: doskonałe właściwości izolacyjne w wilgotnym środowisku i niskiej temperaturze, mała gęstość, duża kruchość, nie jest odporny na uderzenia, nie jest szkodliwy dla zdrowia (może się kontaktować z produktami spożywczymi), mała nasiąkliwość wodna, wykazuje odporność na proces starzenia się, odporny bakterie, pleśnie oraz grzyby, ekologiczny, łatwy w obróbce. Występuje dwa rodzaje styropianu: surowy, bez dodatków oraz z dodatkiem.

Jesteśmy w stanie poprawić właściwości polistyrenu metodami chemicznymi oraz fizycznymi. Polistyren modyfikujemy poprzez: kopolimeryzację, dodawanie plastyfikatorów oraz napełniaczy proszkowych lub włóknistych, możemy także dodać elastomery.

Kopolimer styrenu i akrylonitryl (poprawieniu ulega odporność chemiczna i cieplna, stosowany jest w motoryzacji, elektrotechnice oraz jako opakowania), styren i bezwodnik maleinowy ( powstaje w wyniku kopolimeryzacji w masie, charakteryzuje się duża odpornością cieplną, poprawnąpłynnością przetwórczą, stosowany w branży motoryzacyjnej oraz przy produkcji farb oraz lakierów wodorozcieńczalnych.

ABS to połączenie akronitrylum styrenu i butadienu. Charakteryzuje się znakomitymi właściwościami użytkowymi, znaczną sztywnością, odpornością na naprężeniową korozję. Sposoby otrzymywania: zmieszanie kopolimeru butadienu ewentualnie butadienu z kopolimerem styrenu i akrylonitrylu. Ma miejsce szczepienie St-AN na matrycy polimerowej (polibutadienie).

1

Wyszukiwarka