Załącznik nr 17

do Zarządzenia nr 46

Prezesa Zarządu TP S.A.

z dnia 16 grudnia 1996 r.

TELEKOMUNIKACJA |

NORMA ZAKŁADOWA

|

ZN-96 TP S.A.-019

|

|

Telekomunikacyjna kanalizacja kablowa

Rury trudnopalne (RHDPEt)

Wymagania i badania

|

|

|

|

zamiast

ZN-95 TP S.A.-019/T |

|

|

|

SPIS TREŚCI

1.WSTĘP

|

1.WSTĘP

1.1. Przedmiot normy

Przedmiotem normy są wymagania na rury z polietylenu o dużej gęstości, trudnopalne, przeznaczone do budowy rurociągów kablowych i kanalizacji kablowej w budynkach, tunelach itp.

1.2. Zakres stosowania normy

Postanowienia normy należy stosować przy zamawianiu, badaniach i odbiorze rur oraz przy projektowaniu, budowie i odbiorach kanalizacji kablowej.

1.3. Określenia

Telekomunikacyjna kanalizacja kablowa - zespół podziemnych rur i studni (zasobników) kablowych, służących do układania kabli telekomunikacyjnych.

Kanalizacja pierwotna - kanalizacja kablowa, do której zaciąga się kable telekomunikacyjne i rury kanalizacji wtórnej.

Kanalizacja wtórna - zespół rur zaciąganych do otworów kanalizacji pierwotnej, stanowiących dodatkowe zabezpieczenie kabli optotelekomunikacyjnych i innych.

Rurociąg kablowy - ciąg rur polietylenowych lub innych o nie gorszych właściwościach oraz zasobników złączowych układanych bezpośrednio w ziemi i stanowiących osłonę ochronną dla kabli światłowodowych.

Kanalizacja rozdzielcza - kanalizacja pierwotna jedno- lub dwuotworowa, przeznaczona dla kabli linii rozdzielczych.

Rura kanalizacji kablowej - rura osłonowa z tworzywa sztucznego lub innego materiału o nie gorszych właściwościach, przeznaczona do zestawienia ciągów kanalizacji kablowej.

Rura kanalizacji wtórnej i rurociągu kablowego (RHDPE) - rura z polietylenu o dużej gęstości, służąca do budowy kanalizacji wtórnej i rurociągów kablowych, a także części kanalizacji rozdzielczej.

RHDPE rowkowana (r) - rura HDPE z rowkami wzdłużnymi wewnątrz o głębokości około 1 mm.

RHDPE z warstwą poślizgową (p) - rura pokryta wewnątrz warstwą materiału stałego o małym współczynniku tarcia

Wiązki wielorurowe RHDPE - wiązki dwóch lub kilku RHDPE połączonych mostkami.

RHDPE z preinstalowanym kablem (k) lub linką (l) - rura HDPE z fabrycznie umieszczonym wewnątrz kablem światłowodowym lub linką (taśmą) zaciągową.

RHDPE trudnopalna (t) - rura HDPE z domieszkami uniepalniającymi.

Złączka rurowa - element osprzętu służący do szczelnego połączenia rur polietylenowych lub innych, z których budowana jest kanalizacja pierwotna, wtórna lub rurociąg kablowy.

Uszczelki końców rur - zespół elementów służących do uszczelnienia rur kanalizacji kablowej wraz z ułożonymi w nich kablami lub rurami polietylenowymi, rur kanalizacji wtórnej i rurociągów kablowych wraz z ułożonymi w nich kablami, a także do uszczelnienia wszystkich rodzajów rur pustych.

Pozostałe określenia - wg ZN-96/TP S.A.-011.

2.PODZIAŁ I OZNACZENIA TYPU

2.1. Podział

ze względu na średnicę nominalną i minimalną grubość ścianki:

- 25/1,8,

- 32/2,0,

- 32/2,9,

- 40/3,7,

ze względu na wykonanie powierzchni wewnętrznej:

- rury o powierzchni wewnętrznej gładkiej (g),

- rury o powierzchni wewnętrznej rowkowanej (r),

- rury o powierzchni wewnętrznej z warstwą poślizgową (p).

ze względu na specjalną konstrukcję:

- rury z preinstalowanym kablem (k),

- rury z preinstalowaną linką (l),

- rury trudnopalne (t).

2.2. Przykład oznaczenia typu

Rura RHDPE o średnicy nominalnej 32 mm, grubości ścianki 2,0 mm i o powierzchni wewnętrznej rowkowanej (r), trudnopalna (t): RHDPEt 32/2,0 r.

3.WYMAGANIA

3.1. Materiał

rury powinny być wykonane z polietylenu o dużej gęstości (HDPE) nie mniejszej niż 0,942 g/cm3,

o współczynniku płynięcia (MFI), który powinien zawierać się w granicach od 0,3 do 1,3 g/10 min.; w wyniku przetworzenia materiału zmiana MFI nie powinna być większa niż 20%,

materiał warstwy poślizgowej powinien być kompatybilny z HDPE i odznaczać się nie gorszą trwałością.

Tablica 1

Lp. |

Średnica zewnętrzna (mm) |

Tolerancja średnicy (mm) |

Minimalna grubość ścianki (mm) |

25 |

+0,3 |

1,8 |

|

32 |

+0,3 |

2,0 |

|

32 |

+0,3 |

2,9 |

|

40 |

+0,4 |

3,7 |

3.2. Wymiary poprzeczne rur

Wymiary poprzeczne rur powinny spełniać wymagania podane w tablicy 1. Grubość ścianki rur rowkowanych należy mierzyć od połowy głębokości rowka.

3.3. Owalność rury

Owalność rury nie powinna przekraczać 6% D, gdzie D oznacza nominalną średnicę rury.

3.4. Długość i zakończenie odcinków fabrykacyjnych

Długość odcinka fabrykacyjnego rury w zwojach ustala się na co najmniej 250 m ± 1%. Długość odcinka na bębnie powinna wynosić co najmniej 1000 m ± 1%. Długość odcinków może być dopasowana do potrzeb zamawiającego. Odcinki fabrykacyjne powinny być ucięte prostopadle do osi rury. Końce rur powinny być zamknięte kapturkami.

3.5. Powierzchnia

Zewnętrzna i wewnętrzna powierzchnia rur powinna być gładka i wolna od wtrąceń i nieregularności. Wewnętrzna powierzchnia rur może być wzdłużnie rowkowana na głębokość ok. 1mm i może być pokryta trwałą warstwą poślizgową.

3.6. Barwa

Rury RHDPE do budowy kanalizacji wtórnej powinny być koloru czarnego bez widocznych plam i smug. Na życzenie zamawiającego rury mogą być wyróżnione paskami barwnymi o szerokości około 5 mm równomiernie rozłożonymi na obwodzie.

3.7. Odporność na ciśnienie wewnętrzne

Odporność na ciśnienie wewnętrzne powinna wynosić co najmniej 1 MPa w ciągu 30 min.

3.8. Udarność

Odcinki rur lub wycięte z rur próbki poddane próbie udarności ciężarem 30 N z wysokości 1 m w temperaturze -20°C nie powinny wykazywać pęknięć ani zarysowań.

3.9. Wydłużenie względne przy zerwaniu

Wytrzymałość na wydłużenie względne przy zerwaniu powinno wynosić co najmniej 350%.

3.10. Samoprostowanie się odwiniętej rury

Rura odwinięta ze zwoju lub bębna powinna się wyprostować. Strzałka pozostałości wygięcia nie powinna być większa niż 10%.

3.11. Niejednorodność materiału

Niejednorodność materiału nie powinna być większa niż 0,02 mm.

3.12. Temperatura stabilności cieplnej

Średnia względna zmiana długości rury po wygrzaniu w temperaturze 110°C nie może być większa niż 3%.

3.13. Trudnopalność

Ciągi rur powinny być odporne na przenoszenie płomienia.

3.14. Korozja naprężeniowa

Próbka polietylenu poddana badaniom odporności na korozję naprężeniową powinna spełniać wymagania normy PN-90/E-04160/40. Sposób B.

3.15. Współczynnik tarcia

Współczynnik tarcia wewnętrznego przy zaciąganiu kabla metodą mechaniczną lub pneumatyczną nie powinien być większy niż 0,2 dla rur o powierzchni gładkiej lub rowkowanej i 0,1 dla rur o powierzchni z warstwą poślizgową.

3.16. Oznakowanie

Rury HDPE powinny być oznakowane trwałym napisem zawierającym:

znak TP S.A.,

oznaczenie typu,

miesiąc i rok produkcji,

symbol fabryki.

Przed napisem i za napisem na długości co najmniej 15 cm powinien znajdować się jeden z podanych znaków:

_ _ _ _ _ _ _

= = = = = =

> > > > > > >

+ + + + + + +

x x x x x x x

Rodzaj znaku powinien być uzgodniony z zamawiającym.

Wysokość znaków nie powinna być mniejsza niż 5 mm, a odstęp między napisami nie większy niż 1 m.

3.17. Wymagania dodatkowe

na życzenie zamawiającego rura może być wyposażona w linkę ciągową o wytrzymałości podanej przez zamawiającego,

na życzenie zamawiającego rura może posiadać wewnątrz zaciągnięty kabel światłowodowy lub inny,

na życzenie zamawiającego rura może być pokryta wewnętrzną warstwą poślizgową (presmarowaną).

4.PAKOWANIE, PRZECHOWYWANIE, TRANSPORT

4.1. Pakowanie

Rury RHDPE powinny być pakowane w zwojach lub na bębnach. Średnica zwoju lub średnica rdzenia bębna powinna być taka, aby było zapewnione samoprostowanie się rury (3.10).

Dla umocowania i ochrony rur przed szkodliwym działaniem promieni słonecznych podczas transportu i składowania bęben lub zwój powinien być osłonięty czarną folią.

Końce rur powinny być uszczelnione np. kapturkami termokurczliwymi.

Dla utrzymania zwojów na paletach w czasie transportu i składowania należy je opakować folią termokurczliwą.

Do zwoju lub bębna powinna być przymocowana tabliczka zawierająca następujące dane:

nazwę i adres producenta rur,

oznaczenie wyrobu,

znak kontroli jakości,

datę produkcji.

4.2. Przechowywanie

Rury należy przechowywać w miejscu zadaszonym, zabezpieczającym je przed bezpośrednim działaniem promieni słonecznych i opadami atmosferycznymi. Dopuszcza się krótkotrwałe (do 2 tygodni) składowanie w innych warunkach.

4.3. Transport

Rury HDPE można przewozić dowolnym środkiem transportu.

5.BADANIA

5.1. Badania pełne

Tablica 2

Lp. |

Przedmiot badań |

Zakres badań |

Wymaganie |

Badanie |

|

|

|

pełne |

niepełne |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

Gęstość polietylenu |

+ |

+ |

3.1.a) |

5.3.1.a) |

|

Współczynnik płynięcia polietylenu |

+ |

- |

3.1.b) |

5.3.1.b) |

|

Wymiary poprzeczne |

+ |

+ |

3.2 |

5.3.2 |

|

Owalność rury |

+ |

+ |

3.3 |

5.3.3 |

|

Długość, zakończenie i zabezpieczenie odcinków fabrykacyjnych |

+ |

+ |

3.4 |

5.3.4 |

|

Powierzchnia |

+ |

+ |

3.5 |

5.3.5 |

|

Barwa |

+ |

+ |

3.6 |

5.3.6 |

|

Wytrzymałość na ciśnienie wewnętrzne |

+ |

- |

3.7 |

5.3.7 |

|

Udarność |

+ |

- |

3.8 |

5.3.8 |

|

Wydłużenie przy zerwaniu |

+ |

- |

3.9 |

5.3.9 |

|

Prostowanie się rury |

+ |

+ |

3.10 |

5.3.10 |

|

Niejednorodność materiału |

+ |

- |

3.11 |

5.3.11 |

|

Stabilność wymiarów |

+ |

- |

3.12 |

5.3.12 |

|

Palność |

+ |

- |

3.13 |

5.3.13 |

|

Odporność na korozję naprężeniową |

+ |

- |

3.14 |

5.3.14 |

|

Współczynnik tarcia |

+ |

- |

3.15 |

5.3.15 |

|

Oznakowanie i wymiar znaków |

+ |

+ |

3.16 |

5.3.16 |

|

5.1.1. Program badań pełnych

Wg tablicy 2, kolumna 3. Badania te powinny być wykonywane przy uruchamianiu produkcji, przy wprowadzaniu zmian konstrukcji rur lub zmianie surowców. Przy ciągłej produkcji badania pełne należy wykonywać co najmniej raz na dwa lata.

5.1.2. Liczność próbek

Do badań pełnych należy losowo pobrać próbki wg opisu badań z trzech odcinków fabrykacyjnych każdego typu rury.

5.2. Badania niepełne

5.2.1. Program badań niepełnych

Wg tablicy 2, kolumna 4. Badania te należy wykonywać podczas bieżącej produkcji i przy odbiorze rur.

5.2.2. Liczność próbek

Próbki do badań niepełnych należy pobrać losowo z co najmniej 10% liczby odbieranych odcinków fabrykacyjnych każdego typu rury.

Do badań rur należy przystąpić nie wcześniej, niż po upływie 15 godzin od ich wytłoczenia.

5.3. Opis badań

5.3.1. Sprawdzenie materiału

Producent rur powinien przedstawić dokumenty jakościowe wystawione przez dostawcę materiału.

gęstość polietylenu sprawdza się przez zważenie i zmierzenie objętości próbki oraz obliczenie ciężaru właściwego (gęstości). Sprawdzenie to może być wykonane przez zważenie próbki w powietrzu, a następnie zważenie próbki zanurzonej w wodzie,

współczynnik płynięcia polietylenu sprawdza się wg normy PN-80/C-89069.

5.3.2. Sprawdzenie wymiarów poprzecznych rur

Sprawdzenie należy wykonać wg PN-93/C-89218.

5.3.3. Sprawdzenie owalności rury

![]()

Sprawdzenie należy wykonać przy pomocy suwmiarki i obliczyć wg wzoru:

5.3.4. Sprawdzenie długości i zakończeń odcinków fabrykacyjnych

Sprawdzenie to należy wykonać taśmą mierniczą i przez oględziny.

5.3.5. Sprawdzenie powierzchni

Sprawdzenie powierzchni rur wykonuje się wizualnie i przy pomocy szkła powiększającego.

5.3.6. Sprawdzenie barwy

Sprawdzenie barwy rury oraz pasków wyróżniających należy wykonać poprzez oględziny okiem nieuzbrojonym.

5.3.7. Sprawdzenie wytrzymałości rur na ciśnienie wewnętrzne

Sprawdzenie należy wykonać zgodnie z PN-92/C-89017.

5.3.8. Sprawdzenie odporności na udar

Próbkę o długości 20 cm należy zamrozić do temperatury -20°C, umieścić w rowku o kształcie V o rozpiętości 120° i uderzyć ciężarem 30 N z wysokości 1 m. Czoło ciężarka powinno być zaokrąglone o promieniu nie mniejszym niż 30 cm. Próbka nie powinna wykazać pęknięć.

5.3.9. Sprawdzenie wydłużenia przy zerwaniu

Badanie należy wykonać wg PN-81/C-89034.

5.3.10. Sprawdzenie prostowania się odwiniętej rury

Ze zwoju lub bębna należy odwinąć i ułożyć poziomo około 20 m rury. Po 5 minutach należy wyciąć ze środkowej części odwiniętej rury 10 odcinków o długości 1 m i zmierzyć ich skrzydła zagięcia.

5.3.11. Sprawdzenie niejednorodności materiału

Badanie należy wykonać przy pomocy mikroskopu. Do badania należy pobrać wycinek rury poprzeczny do jej osi. Wycinek ten powinien mieć grubość około 0,02 mm.

5.3.12. Sprawdzenie zmian długości rury w wyniku ogrzewania

Sprawdzenie to należy wykonać wg PN-89/C-89211.

5.3.13. Sprawdzenie nie przenoszenia płomienia

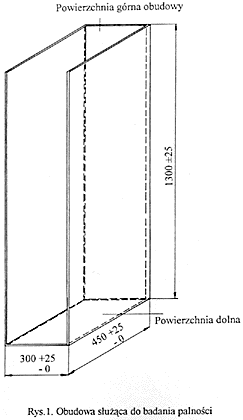

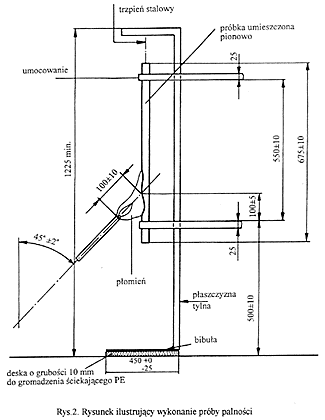

Metodę badania opracowano wg EN 60695-2-4. Próbkę rury o długości 657 ± 10 mm umieszcza się pionowo w obudowie metalowej, otwartej z jednej strony, wg rys. 1, w pomieszczeniu wolnym od przeciągów.

Zgodnie z rys. 2, próbkę należy umocować dwoma uchwytami metalowymi o szerokości ok. 25 mm z odstępami 550 ± 10 mm, równo oddalonymi od końców próbki.

Do próbki wprowadzić pręt usztywniający stalowy o średnicy 16 ± 0,1 mm dla rur o średnicy wewnętrznej 32 mm i większej. Pod próbką umieścić arkusz bibuły. Uchwyty pręta nie powinny przeszkadzać kapaniu materiału z rur na bibułę.

Obudowę metalową zasłania się od przodu matą o grubości ok. 10 mm.

Próbkę ze wspornikiem umieścić pionowo w obudowie. Płomień palnika przyłożyć do próbki tak, aby oś palnika tworzyła kąt 45° ± 2° z osią próbki, przy czym odległość palnika od próbki powinna być taka, aby wierzchołek wewnętrznego niebieskiego płomienia był w odległości ok. 10 mm. Badaniom poddaje się 3 próbki. Czas traktowania próbki płomieniem jest przedstawiony w tablicy 3.

Płomień powinien być jednakowy w czasie trwania całej próby. Po zakończeniu próby rurę wyciera się mokrą szmatą.

Wynik próby uznaje się za dodatni, jeżeli próbka się nie zapaliła.

5.3.14. Sprawdzenie korozji naprężeniowej polietylenu

Sprawdzenie to należy wykonać wg PN-90/E-04160/40. Sposób B.

5.3.15. Sprawdzenie współczynnika tarcia wewnętrznego

metoda mechaniczna wg załącznika 1,

metoda grawitacyjna.

Tablica 3

Grubość próbki (mm) |

Czas traktowania próbki płomieniem (s) |

|

od |

do |

- |

2,0 |

2,5 |

45 |

2,5 |

3,0 |

55 |

3,0 |

3,5 |

65 |

3,5 |

4,0 |

75 |

4,0 |

4,5 |

85 |

4,5 |

5,0 |

130 |

5,0 |

5,5 |

200 |

5,5 |

6,0 |

300 |

6,0 |

6,5 |

500 |

Do prostego odcinka rury o długości ok. 1 m należy wsunąć odcinek kabla światłowodowego w powłoce HDPE o długości około 20 cm i zwiększać nachylenie rury do momentu, gdy kabel wolnym ruchem przesunie się przez rurę. Tangens kąta nachylenia określa mierzony współczynnik tarcia. Próbę należy powtórzyć co najmniej 10 razy i obliczyć wartość średnią.

5.3.16. Sprawdzenie oznakowania

Odczytanie znaków i pomiar suwmiarką wysokości znaków oraz odstępów między znakami.

6.OCENA WYNIKÓW BADAŃ

6.1. Wynik badań pełnych

Wynik badań pełnych należy uznać za dodatni, jeżeli wszystkie badania dały wynik dodatni. W przypadku uzyskania nawet jednego wyniku negatywnego, badania należy powtórzyć na trzykrotnie większej liczbie próbek. Przy uzyskaniu ponownie negatywnego wyniku, partię rur należy uznać za niezgodną z wymaganiami normy.

6.2. Wynik badań niepełnych

Wynik należy uznać za dodatni, jeżeli wszystkie badania dały wynik dodatni. W przypadku stwierdzenia wady badanego odcinka fabrykacyjnego, należy pobrać metodą losową próbki z 10% liczby badanych odcinków, a po powtórzeniu się wady wykonać badania pełne.

6.3. Zaświadczenie wytwórni rur o wynikach badań

Każda partia rur uznana za zgodną z wymaganiami normy zakładowej powinna posiadać zaświadczenie wytwórni zawierające następujące dane:

nazwę i adres wytwórni,

datę wystawienia zaświadczenia,

typy, długości i liczbę odcinków fabrykacyjnych,

datę lub okres produkcji,

wynik i datę badań pełnych.

KONIEC

INFORMACJE DODATKOWE

1. Instytucja opracowująca normę

Zakład Doświadczalny Budownictwa Łączności.

2. Normy i dokumenty związane

2.1. Normy i dokumenty polskie

PN-80/C-89069 Tworzywa sztuczne. Oznaczanie masowego (MFR) i objętościowego (MVR) wskaźnika szybkości płynięcia tworzyw termoplastycznych.

PN-81/C-89034 Oznaczanie cech wytrzymałościowych przy statycznym rozciąganiu.

PN-89/C-89211 Rury z termoplastycznych tworzyw sztucznych. Oznaczanie zmian długości rur w wyniku ogrzewania.

PN-90/E-04160/40 Oznaczanie korozji naprężeniowej polietylenu w środowisku substancji powierzchniowo czynnych.

PN-92/C-89017 Rury z tworzyw sztucznych. Oznaczanie wytrzymałości na ciśnienie wewnętrzne.

PN-93/C-89218 Rury i kształtki z tworzyw sztucznych. Sprawdzanie wymiarów.

ZN-96/TP S.A.-002 Telekomunikacyjne linie kablowe dalekosiężne. Linie optotelekomunikacyjne, Ogólne wymagania techniczne.

ZN-96/TP S.A.-004 Telekomunikacyjne linie kablowe. Zbliżenia i skrzyżowania z innymi urządzeniami uzbrojenia terenowego. Ogólne wymagania i badania.

ZN-96/TP S.A.-011 Telekomunikacyjna kanalizacja kablowa. Ogólne wymagania techniczne.

ZN-96/TP S.A.-012 Telekomunikacyjna kanalizacja kablowa. Kanalizacja pierwotna. Wymagania i badania.

ZN-96/TP S.A.-013 Telekomunikacyjna kanalizacja kablowa. Kanalizacja wtórna i rurociągi kablowe. Wymagania i badania.

2.2. Normy i dokumenty zagraniczne

EN-60695-2-4/1 (1993 r.) Próba palności. Część II - Metody badań. Rozdział IV/ark. 1: Płomień wymieszany 1 kW i prowadzony. (CEI-695-2-4/1): 1993.

1

9

ZN-96 TP S.A.-019

_____________________________________________

Wyszukiwarka