POLITECHNIKA WROCŁAWSKA WROCŁAW

WYDZIAŁ GÓRNICZY

PROJEKT

Z EKSPLOATACJI ZŁÓŻ

„ PROJEKT KOPALNI ODKRYWKOWEJ

ŻWIRU „

Wykonał:

CEL PROJEKTU

Celem projektu jest :

1.1 Określenie terenu kopalni odkrywkowej żwiru

1.2 Obliczenie zasobów przemysłowych

1.3 Odpowiedni dobór maszyn

koparki jednonaczyniowe złożowe

koparki jednonaczyniowe nadkładowe

transport samochodowy

1.4 Wyznaczenie infrastruktury:

drogi dojazdowe

zwałowisko zewnętrzne

Ad 1.1 Teren kopalni został wyznaczony na podstawie odwiertów

geologicznych .Odwierty zostały wykonane co 50 m.

Bilansowość złoża została określona na podstawie ilorazu N : W,

gdzie aby eksploatacja była opłacalna powinien on wynosić 3 : 1 .

Ad 1.2 Zasoby przemysłowe żwiru jest to ta część zasobów geologicznych

bilansowych , które przy aktualnym stanie techniki , można w sposób

ekonomiczny wydobyć ze złoża po uwzględnieniu strat związanych z

eksploatacją . Do strat eksploatacyjnych przy obliczaniu zasobów

przemysłowych zalicza się :

stropowe warstwy pokładów o grubości 0,4 m i spągowe warstwy pokładów o grubości 0,3 m , ze względu na technologię pracy koparek

pozostawione w lokalnych zagłębieniach spągu bilansowe partie złoża

które nie będą udostępnione i wybierane ze względów technicznych i

ekonomicznych

partie zasobów geologicznych bilansowych odrzuconych w wyniku

przyjętego okonturowania złoża

Do obliczenia zasobów geologicznych zastosowałem metodę trójkątów ( tak samo do obliczenia nadkładu ) . Polega ona na łączeniu linii trzech sąsiednich punktów . Ze względu na możliwość zbudowania między czterema punktami siatki wierceń , czterech różnych trójkątów , należy dążyć do tworzenia trójkątów zbliżonych do równobocznych .

2. ZESTAWIENIE ZASOBÓW GEOLOGICZNYCH I PRZE

MYSŁOWYCH , DLA ZLOŻA I NADKŁADU .

Zasoby żwiru i nadkładu zostały obliczone metodą trójkątów wg. wzoru :

|

Gdzie : Q - zasoby złoża

mi - średnia miąższość i - tego trójkąta

Si - pole powierzchni trójkątów

Tabela 1 Dane złoża i nadkładu

Numer Otworu |

Rzędna Terenu |

Miąższość Nadkładu |

Rzędna Spągu |

Miąższość Złoża |

1 |

123,4 |

0 |

110,8 |

0 |

2 |

123,0 |

8,5 |

111,3 |

3,2 |

3 |

124,8 |

8,3 |

112,7 |

3,8 |

4 |

125,4 |

7,1 |

113,6 |

4,7 |

5 |

125,8 |

8,9 |

114,5 |

2,4 |

6 |

123,8 |

8,6 |

110,2 |

5,0 |

7 |

124,4 |

2,5 |

111,3 |

10,6 |

8 |

125,1 |

1,9 |

112,2 |

11,0 |

9 |

125,7 |

1,6 |

113,3 |

10,8 |

10 |

126,2 |

6,2 |

114,2 |

5,8 |

11 |

124,4 |

10,8 |

110,1 |

3,5 |

12 |

125,0 |

1,7 |

111,2 |

12,1 |

13 |

125,5 |

4,3 |

112,2 |

9,0 |

14 |

125,9 |

6,1 |

113,4 |

6,4 |

15 |

126,7 |

11,3 |

114,3 |

1,1 |

16 |

125,1 |

13,0 |

110,4 |

0,7 |

17 |

125,4 |

12,2 |

111,3 |

1,9 |

18 |

125,8 |

12,8 |

112,2 |

0,8 |

19 |

126,3 |

12,7 |

113,4 |

0,2 |

20 |

126,9 |

0 |

114,4 |

0 |

Kolor niebieski oznacza zasoby bilansowe

Parametry pokładu żwiru :

- średnia miąższość żwiru wynosi 5,2 m

- średnia miąższość nadkładu wynosi 8,4 m

Tabela 2 . Zasoby geologiczne złoża

Numer Trójkąta |

Q |

Numer Trójkąta |

Q |

1 |

81250 |

25 |

325000 |

2 |

54170 |

26 |

325000 |

3 |

325000 |

27 |

325000 |

4 |

320000 |

28 |

325000 |

5 |

322000 |

29 |

325000 |

6 |

109500 |

30 |

325000 |

7 |

325000 |

31 |

162500 |

8 |

323500 |

32 |

142300 |

9 |

323500 |

33 |

140000 |

10 |

112500 |

34 |

321000 |

11 |

325000 |

35 |

162500 |

12 |

324000 |

36 |

315000 |

13 |

324500 |

37 |

295000 |

14 |

255000 |

38 |

325000 |

15 |

325000 |

39 |

109000 |

16 |

283500 |

40 |

81250 |

17 |

305000 |

41 |

110500 |

18 |

325000 |

42 |

285500 |

19 |

323000 |

43 |

0 |

20 |

325000 |

44 |

55100 |

21 |

325000 |

45 |

27100 |

22 |

325000 |

46 |

31500 |

23 |

325000 |

47 |

0 |

24 |

352000 |

48 |

0 |

- Pokład żwiru

Pokład żwiru wykształtowany jest w postaci warstwy o miąższości od 1 do 7 m .Średnie parametry jakościowe w żwiru bilansowego szacuje się następująco :

wartość opałowa - 8132 KJ / kg

zawartość popiołu - 19,3 %

zawartość siarki - 0,67 %

gęstość - 1,25 Mg / m3

- Zasoby geologiczne

Q = 19'624'987 [ m3 ]

Od tego musimy odjąć część na straty eksploatacyjne , wobec tego przyjmuję , że zasoby przemysłowe wynoszą :

Qp = 18 000 000 [ m3 ]

- Liczbę lat eksploatacji przyjmuję na 12 lat

- Liczba dni roboczych w ciągu roku wynosi 300 dni

- Przyjmuję system jednozmianowy , czas pracy w ciągu doby 7 godzin

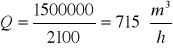

- Przewidywane roczne wydobycie

![]()

[ m3 ]

- Przewidywana godzinowa wydajność dla złoża

Tabela 3 . Zasoby nadkładu

Numer Trójkąta |

Q |

Numer trójkąta |

Q |

1 |

0 |

25 |

666666 |

2 |

333333 |

26 |

916666 |

3 |

333333 |

27 |

750000 |

4 |

625000 |

28 |

666666 |

5 |

291666 |

29 |

916666 |

6 |

291666 |

30 |

750000 |

7 |

0 |

31 |

625000 |

8 |

0 |

32 |

625000 |

9 |

333333 |

33 |

625000 |

10 |

666666 |

34 |

541666 |

11 |

958333 |

35 |

750000 |

12 |

916666 |

36 |

708333 |

13 |

583333 |

37 |

666666 |

14 |

500000 |

38 |

666666 |

15 |

208333 |

39 |

833333 |

16 |

208333 |

40 |

583333 |

17 |

333333 |

41 |

291666 |

18 |

625000 |

42 |

291666 |

19 |

916666 |

43 |

500000 |

20 |

791666 |

44 |

583333 |

21 |

708333 |

45 |

791666 |

22 |

708333 |

46 |

583333 |

23 |

500000 |

47 |

208333 |

24 |

291666 |

48 |

0 |

- Zasoby nadkładu wynoszą

Qn = 24 958 317 [ m3 ]

- Planowana wydajność godzinowa dla nadkładu

![]()

Qn = 990 [ m3 ]

3. ELEMENTY ZBOCZA TRANSPORTOWEGO

Ukształtowanie przekroju zbocza transportowego zależy od układu półek transportowych i pięter . Wysokość pięter w zboczu transportowym są identyczne jak w zboczu ruchomym . Szerokość półki transportowej powinna być dostatecznie duża aby zapewnić stateczność zbocza oraz zależnie od potrzeby umieszczenie na niej :

- dróg dojazdowych na poziomy robocze

- tras prowadzenia koparek

- rowów odwadniania powierzchniowego

- ramp zjazdowych na niższe poziomy

- kabli energetycznych

Szerokość półki transportowej nie może być mniejsza od szerokości potrzebnej ze względu na stateczność zbocza . Pas bezpieczeństwa „b” stanowi określoną część półki zagrożoną obsuwami skarpy . W pasie tym nie mogą być umieszczone urządzenia , które uległyby zniszczeniu na skutek obsuwu skarpy . W pasie bezpieczeństwa mogą być co najwyżej ułożone kable energetyczne .

Szerokość pasa bezpieczeństwa oblicza się wzorem :

b = h⋅ ( ctg ϕ - ctg α ) |

gdzie : h - wysokość piętra znajdującego się poniżej rozpatrywanej półki

ϕ - kąt tarcia wewnętrznego ; ϕ = 28°

α - kąt tarcia wewnętrznego ; α = 33°

b = 4,55 ⋅ ( ctg 28 - ctg 33 ) ≈ 2 m

Szerokość poziomu transportowego obliczamy ze wzoru :

Sp = bs ⋅ as |

gdzie :

as - szerokość poziomu transportowego , obliczona według wzoru

|

![]()

Szerokość poziomu transportowego według obliczeń wynosi 2 m , jednak powinniśmy przyjąć minimalną wartość 5 m ⇒ as = 5 m

bs - pas pozostawiony dla transportu kołowego i ruchu pieszego ;

bs = 15 m

Sp = 5 m + 15 m = 20 m

4. ELEMENTY ZBOCZA BOCZNEGO

Boczne zbocze wyrobiska udostępniającego jest układem skarp stałych i półek , których szerokość wynika z warunku zachowania stateczności całego zbocza .

Szerokość półek ukształtowanych ze względu na stateczność zbocza oblicza się na podstawie wzoru :

c = h ⋅( ctg β - ctg α) |

gdzie:

h - wysokość piętra znajdującego się poniżej rozpatrywanej półki

β - kąt średniego nachylenia odcinka zbocza ; β = 30 °

α - kąt nachylenia skarpy znajdującej się poniżej rozpatrywanej półki

α = 60°

b = 4,55 ⋅ ( 1,73 - 0,57 ) ≈ 5,5 m

ELEMENTY ZBOCZA CZOŁOWEGO

W najbardziej ogólnym przypadku zbocze czołowe wkopu może mieć na różnych odcinkach swej długości zróżnicowane nachylenia generalne i odcinkowe. Stanowi ono bowiem układ pięter oraz półek kształtowanych ze względu na stateczność zbocza, półek transportowych, ramp zjazdowych i płaszczyzn manewrowych dla koparek.

Nachylenie rampy zjazdowej dla koparek projektuje się na podstawie dopuszczalnych nachyleń tras przewidzianych dla maszyn, które mają się poruszać po rampie. Przyjmuje się zazwyczaj nieco łagodniejsze nachylenie rampy od nachylenia dopuszczalnego dla danej maszyny.

Na szerokość rampy składa się szerokość trasy prowadzenia maszyny i pas bezpieczeństwa. Ze względu na zmieniającą się wzdłuż rampy wysokość skarpy, zmienia się również szerokość pasa bezpieczeństwa, a tym samym i szerokość rampy. Zazwyczaj szerokość rampy przyjmuje się jednakową na całej długości i równą potrzebnej szerokości trasy prowadzenia maszyny, zwiększonej o maksymalną szerokość pasa bezpieczeństwa.

Do podstawy rampy zjazdowej przylega płaszczyzna manewrowa umożliwiająca sprowadzanej maszynie wykonanie odpowiedniego skrętu lub manewru podwoziem, w celu przejścia na następną rampę lub półkę transportową.

Długość płaszczyzny manewrowej zależy od zwrotności podwozia sprowadzanej maszyny, a więc od najmniejszego promienia jazdy i szerokości podwozia. Ponadto długość ta powinna zapewniać swobodne ułożenie na płaszczyźnie manewrowej rurociągów, kabli i linii energetycznych.

DOBÓR KOPAREK JEDNONACZYNIOWYCH .

Kopalnia żwiru usytuowana będzie na gruntach łatwo urabialnych .

Koparkę ( lub koparki ) należy tak dobrać , aby jej wydajność godzinowa była

wystarczająca do wyeksploatowania złoża w zamierzonym czasie .

Przewidywany czas przerw w pracy przyjęto na :

- planowane przerwy w pracy operatorów ( dojście do maszyny , przerwa

śniadaniowa ) 1 0,5 = 0,5 h

- awarie i postoje organizacyjne 6 % Tk 1 0,5 = 0,5 h

Razem 1 h / dobę

Efektywny czas pracy

t = 7 [ h / dobę ]

Do prac wydobywczych wykorzystywać będziemy koparkę łyżkową , przedsiębierną produkcji NRD o symbolu UB - 161 - 1 o pojemności łyżki J = 4,0 m3

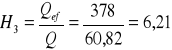

Wydajność efektywna koparki

|

J - geometryczna pojemność naczynia [ m3 ]

Tc - nominalny czas trwania cyklu [ min ]

ko - współczynnik poprawkowy na kąt obrotu i wysokość urabiania, ko = 0,85

km - współczynnik urabialności i łatwości spływania , km = 0,97

ke - współczynnik zmniejszający efektywny czas pracy , ke = 0,85

kw - współczynnik wypełnienia naczynia urabiającego , kw = 0,9

![]()

= 6,30 [m3 / min ]

Qef = 378 [m3 / h ]

Dobraliśmy wydajność efektywną jednej koparki jednak planowane wydobycie godzinowe Qd = 715 [ m3 / h ] okazało się dwa razy większe . Z tego powodu dobieram dwie koparki do wydobycia kopaliny użytecznej .

Dla nadkładu planowane wydobycie godzinowe Qn = 990 [ m3 / h ] jest przeszło dwa i pół razy większe od godzinowej wydajności koparki , dlatego powinniśmy przyjąć trzy koparki jednonaczyniowe do zdejmowania nadkładu . Jednak ze względów ekonomicznych , zastosujemy selektywne urabianie ( na początku trzy koparki do nadkładu , jedna do węgla ) dlatego przyjmujemy także dwie koparki .

7. DOBÓR ŚRODKÓW TRANSPORTU I OBLICZANIE

WYDAJNOŚCI .

Marka Samochodu |

Typ |

Ładowność [ Mg ] |

Pojemność skrzyni |

Masa własna |

Maksymalna Prędkość |

Jelcz |

SHL - 3W640 |

18 |

8,3 |

12 |

71 |

Dobór relacji pojemności czerpaka koparki i skrzyni samochodu .

- pojemność geometryczna czerpaka J = 4 [ m3]

- współczynnik napełniania czerpaka w skałach IV klasy kn = 0,85

- współczynnik zagęszczenia kz = 0,87

- współczynnik rozluźnienia skały w czerpaku kr,s = 1,13

![]()

Ciężar skały w czerpaku

![]()

t

Objętość skały w czerpaku

- w caliźnie

![]()

m3

- przeliczona na rozluźnienie w skrzyni samochodu

V = J kn kz = 4 0,85 0,87 = 2,96 m3![]()

Vc = V'c kr,z = 2,37 1,13 =2,68 m3

Potrzebna ilość wysypów do napełnienia skrzyni samochodu

- ładowność samochodu Jelcz P = 18 ton

- ciężar skały w czerpaku p = 5 ton

- średnia pojemność skrzyni Va = V kns = 8,3 0,9 = 7,47 m3 ,gdzie kns -

współczynnik napełnienia skrzyni 0,9

- objętość skały w czerpaku Vc = 2,68 m3

- potrzebna ilość wysypów ze względu na ładowność

![]()

Potrzebna ilość wysypów ze względu na pojemność

![]()

Wykorzystanie ładowności i pojemności samochodu

- średni ciężar ładunku

Po = nw p =2,7 5 = 13,5 t

- ładowność samochodu P = 18 ton

- średnia objętość ładunku

Vo =nw Vc = 2,7 2,68 = 7,24

- współczynnik wykorzystania ładunku

![]()

- współczynnik wykorzystania pojemności skrzyni

![]()

Ze względu na maksymalne wykorzystanie pojemności skrzyni , nie ma możliwości zwiększenia liczby wysypów . Dobór samochodów Jelcz jest prawidłowy i zaprojektowany optymalnie . Współczynnik wykorzystania pojemności skrzyni jest rewelacyjny a współczynnik wykorzystania ładowności mieści się w przyzwoitych granicach .

Obliczenia dla koparki :

Założenia :

-Długość drogi od miejsca załadunku do drogi transportowej 20 m - droga miękka z głębokimi koleinami , pozioma

-Długość drogi od miejsca wyładunku do drogi transportowej 40 m - droga miękka z głębokimi koleinami , pozioma

-Długość pierwszego odcinka drogi transportowej 400 m - droga tłuczniowa utwardzana , pozioma w = 25 [ kG / Mg ]

-Długość drugiego odcinka drogi transportowej 150 m - droga tłuczniowa utwardzana , o pochyleniu 40 0 / 00 , w = 25 [ kG / Mg ]

-Długość trzeciego odcinka drogi transportowej 600 m - droga tłuczniowa utwardzana , pozioma w = 25 [ kG / Mg ]

Wzory i oznaczenia :

|

gdzie:

Qs - wydajność samochodu [ m3 / h ]

Va - średnia pojemność skrzyni [ m3 ]

Tc - całkowity czas cyklu pracy samochodu [ min ]

Va = V ⋅ kns |

kns - współczynnik napełniania skrzyni = 0,9

Tc = t1 + t2 + t3 + t4 + t5 |

t1 - czas podstawienia i ładunku

t2 - czas jazdy z ładunkiem

t3 - czas wyładunku i nawracania

t4 - czas jazdy bez ładunku

t5 - czas oczekiwania

t1 = t10 + t11 + t12 |

t10 - czas potrzebny na dojazd od drogi transportowej do miejsca zała-

dunku

t11 - czas manewrowania i podstawiania samochodu

t12 - czas załadowania

|

L10 - odległość drogi dojazdu do miejsca załadunku [ km ]

Ve - prędkość wejściowa [ km / h ]

Warunki nawierzchni drogi |

Ve [ km / h ] |

miękka z głębokimi koleinami |

5 |

t10,0 = t10 ⋅ k10 |

t10,0 - wielkość skorygowana zależna od stopnia ograniczenia

k10 - współczynnik warunków jazdy

Stopień ograniczenia |

k10 |

Ograniczenia umiarkowane ( prosta wąska droga z przeszkodami na poboczu ) |

1,2 |

Rodzaj pojazdu pod załadunek |

t11 [ min ] |

Prosty do ruchomej maszyny załadowczej |

0,13 |

|

|

L20 - odległość do drogi transportowej [ m ]

k20 - współczynnik odległości

Długość odcinka transportu [ m ] |

Współczynnik odległości |

Orientacyjna prędkość wyjściowa [ km / h ] |

15÷30 |

1,33 |

6 |

t2 = ta + ...+ tz |

ta,z - czasy transportu na kolejnych odcinkach jazdy

|

Vm - maksymalna techniczna prędkość jazdy [ km / h ]

Pb - ciężar samochodu brutto [ t ]

N - moc silnika [ KM ]

ηp - sprawność układu napędowego ( 0,7 ÷ 0,8 )

w - jednostkowy opór toczenia [ kG / t ]

i - nachylenie

Pb = Ps + Pu |

Ps - ciężar samochodu netto [ t ]

Pu - ciężar urobku [ t ]

ts = t30 + t31 + t32 |

t30 - czas dojazdu od drogi transportowej do miejsca wyładunku

t31 - czas potrzebny na manewrowanie i ustawianie do wyładunku

t32 - czas wyładunku

Czas t30 obliczamy według wzorów na t10

Warunki podstawienia samochodu |

Przybliżony czas t31 [ min ] |

Teren otwarty , podjazd pod kątem 180° |

0,42 |

Materiał |

Czas wyładunku t32 [ min ] |

Łatwo wysypujący się z dużym kątem zsypu |

0,42 |

|

L40 - odległość od drogi transportowej [ m ]

k40 - współczynnik odległości

L40 |

k40 |

30 ÷ 40 |

0,80 |

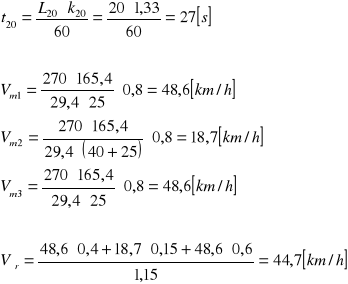

Obliczenia

![]()

t10,0 = t10 ⋅k10 = 1,2 ⋅ 29 = 35 [ s ]

t11 = 0,13 [ s ]

![]()

t1 = 21 + 8 + 71 = 100 [ s ] = 1 min 40 s |

t2 = 93 + 27 = 120 [ s ] |

![]()

t30,0 = 58 ⋅1,2 = 67 [ s ]

t31 = 0,42 [ min ] = 26 [ s ]

t32 = 0,42 [ min ] = 26 [ s ]

t3 = 58 + 26 +26 =110 [ s ] |

![]()

![]()

Podobnie jest dla Vm2 i Vm3

Vm2 = 64 [ km / h ]

Vm3 = 64 [ km / h ]

![]()

t4 =65 + 32 = 97 [ s ] |

Tc = 100 + 120 + 110 + 97 = 427 [ s ] = 7 min 7 sek |

Godzinowa wydajność samochodu :

Dane :

- średnia objętość ładunku ( Vo = 7,24 m3 )

- liczba cykli na godzinę

![]()

- godzinowa wydajność samochodu

Q = Vo ⋅ Cn = 7,24 · 8,4 = 60,82 [ m3 rozl. / h ]

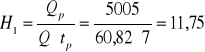

Dobór liczby samochodów do zadań przewozowych

Potrzebna liczba samochodów w ruchu - I przybliżenie

zadania przewozowe w ciągu doby przy pracy koparki 7 godzin na dobę Qp = 5005 m3 / dobę

Czas postojów przyjęto na :

planowane przerwy w pracy operatorów 0,5 h

drobne awarie samochodu 0,5 h

razem czas postoju przyjęto 1 godzinę na dobę

dyspozycyjny czas pracy samochodu w ciągu doby

tp = 24 - 17 = 7 [ h / dobę ]

szacunkowa liczba potrzebnych w ruchu samochodów

- dla węgla

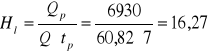

- dla nadkładu

Potrzebna liczba samochodów w ruchu - II przybliżenie

szacunkowa liczba potrzebnych samochodów H1 = 11,75

współczynnik zmęczenia kierowcy ( przy 8 h pracy na zmianę ) na drodze wymagającej umiarkowanej liczby zmian biegów oraz przy średniej odległości transportu df = 1,04

współczynnik dyspozyjności dla lekkich warunków eksploatacji przy pracy w systemie jednozmianowym da = 1,1

potrzebna liczba samochodów

H2 = H1 ⋅ da ⋅ df = 11,75 · 1,1 · 1,04 = 12,04 - dla węgla

H2 = H1 ⋅da ⋅df = 16,27 ⋅ 1,1 ⋅ 1,04 = 18,61 - dla nadkładu

Potrzebna liczba samochodów w ruchu - III przybliżenie ( ze względu na maksymalne wykorzystanie ładowarki )

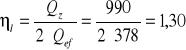

wydajność koparki bez względu na czas oczekiwania na samochody Qef=378 m3 / h

wydajność samochodu bez uwzględnienia oczekiwania na załadunek Q = 60,82 m3 / h

potrzebna liczba samochodów w ruchu

Przyjmuję wstępnie 11 samochodów dla węgla i16 dla nadkładu .

Dostosowanie wydajności maszyny załadowczej i samochodów dla żwiru

- liczba potrzebnych samochodów w przybliżeniu i = 11

- czas potencjalnego cyklu pracy koparki

- czas podstawiania i manewrowania t11 = 8 s

- czas załadunku t12 = 71 s

- cykl pracy ładowarki

Tł = t11 + t12 =8 +71 = 79 s = 1 min 11sek

- czas potencjalnego cyklu pracy samochodu Tc = 7 min 7 sek

- liczba koparek Hl = 2

- współczynnik dostosowania przy 11 samochodach w ruchu

Wd = ![]()

- współczynnik dostosowania przy 12 samochodach w ruchu

![]()

Zarówno przy 11 jak i przy 12 samochodach współczynnik dostosowania jest większy od jedynki oznacza to że możliwości maszyny załadowczej zostały w pełni wykorzystane , natomiast wydajność samochodów zmniejsza się w wyniku oczekiwania na załadunek .

Dostosowanie wydajności maszyny załadowczej i samochodów dla

nadkładu

- liczba potrzebnych samochodów w przybliżeniu i = 16

- czas potencjalnego cyklu pracy koparki

- czas podstawiania i manewrowania t11 = 8 s

- czas załadunku t12 = 71 s

- cykl pracy ładowarki

Tł = t11 + t12 =8 +71 = 79 s = 1 min 11sek

- czas potencjalnego cyklu pracy samochodu Tc = 7 min 7 sek

- liczba koparek Hl = 2

- współczynnik dostosowania przy 11 samochodach w ruchu

Wd = ![]()

Współczynnik dostosowania jest większy od jedynki więc możliwości maszyny załadowczej zostały w pełni wykorzystane .

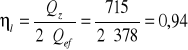

Wydajność układu ( koparki przy współpracy z samochodami )

- potrzebna średnia wydajność załadunku Qz = 715 m3 rozl. / h

- osiągana wydajność koparki w pracy ciągłej Qef = 378 m3 rozl. / h

- potrzebna sprawność trwała załadunku ( stosunek wydajności potrzebnej do

osiąganej )

- dla żwiru

- dla nadkładu

Z wykresu przedstawiającego wydajność układu zależą od współczynnika dostosowania przy praktycznym zakresie zmian współczynnika zmienności cyklu pracy samochodów wynika , że dla osiągnięcia ηl = 0,9 przy założeniu maksymalnej poprawki na grupowanie współczynnik dostosowania powinien wynosić co najmniej 1,11 co odpowiada wyliczonemu współczynnikowi przy 12 samochodach w ruchu . Biorąc pod uwagę fakt , że cały cykl pracy transportu obliczono przy maksymalnych możliwościach samochodu zastosowanie 12 maszyn do współpracy z ładowarką nie umożliwiłoby praktycznego osiągnięcia potrzebnej wydajności układu . Wobec tego przyjmuję 13 samochodów co pozwoli na osiągnięcie potrzebnej wydajności układu .

Dla nadkładu przyjmuję 16 samochodów

Zapotrzebowanie na kierowców

- ilość samochodów w ruchu 13 , 16

- ilość zmian roboczych s = 1

- teoretyczna potrzebna ilość kierowców

Kk = 13 ⋅ 1 = 13

Kk = 16 ⋅ 1 = 16

- współczynnik absencji i wypadków dla średnich warunków pracy i dobrych

warunków atmosferycznych wynosi 1,1

- praktyczna potrzebna liczba kierowców

Kka = 13 ⋅ 1,1 =14,3 ≈ 15

Kka = 16 ⋅ 1,1 = 17,6 ≈18

Liczba samochodów rezerwowych

Liczba samochodów rezerwowych powinna stanowić 30 %

Ls = 13 ⋅ 0,3 = 3,9 ≈ 4

Lk = 16 ⋅ 0,3 = 4,8 ≈ 5

Przyjmuję 4 samochody w rezerwie ruchowej i warsztatowej , czyli łącznie do transportu żwiru należy zakupić 17 samochodów natomiast do transportowania nadkładu do wyliczonych wcześniej 16 samochodów dodać należy jeszcze 5 .

9. ZAKRES EKSPLOATACJI GÓRNICZEJ I USUWANIA

NADKŁADU.

Eksploatacja złoża będzie postępowała w kierunku północnym. Planowane wydobycie węgla i zdejmowanie nadkładu w poszczególnych latach istnienia odkrywki

Tabela 3. Zdejmowanie nadkładu i węgla w poszczególnych latach .

lata |

Węgiel Tys m3 |

nadkład tys m3 |

opis |

1998 |

0 |

3 175 200 |

budowa wkopu |

1999 |

0 |

3 175 200 |

budowa wkopu |

2000 |

793 800 |

2 381 400 |

zwał. zewnętrzne |

2001 |

793 800 |

2 381 400 |

zwał. zewnętrzne |

2002 |

793 800 |

2 381 400 |

zwał. zewnętrzne |

2003 |

793 800 |

2 381 400 |

zwał. zewnętrzne |

2004 |

1 587 800 |

1 587 800 |

zwał. wewnętrzne |

2005 |

1 587 800 |

1 587 800 |

zwał. wewnętrzne |

2006 |

1 587 800 |

1 587 800 |

zwał. wewnętrzne |

2007 |

2 381 600 |

793 800 |

zwał. wewnętrzne |

2008 |

2 381 600 |

793 800 |

zwał. wewnętrzne |

2009 |

2 381 600 |

793 800 |

zwał. wewnętrzne |

2010 |

793 800 |

793 800 |

zwał. wewnętrzne |

2011 |

793 800 |

793 800 |

zwał. wewnętrzne |

Planowane usuwanie nadkładu.

Zbieranie nadkładu będzie prowadzone równolegle z eksploatacją węgla. Nadkład będzie transportowany na zwałowisko zewnętrzne. Znaczna część nadkładu będzie lokowana na zwałowisku wewnętrznym.

10. SYSTEM EKSPLOATACJI ZŁOŻA

Przedmiotem eksploatacji kopalni jest złoże węgla brunatnego .Eksploatacja prowadzona jest systemem odkrywkowym.

Urabianie

Urabianie węgla i nadkładu odbywa się mechanicznie koparkami jednonaczyniowymi .

Nadkład będzie urabiany dwoma poziomami.

Pokład węgla urabiany będzie jednym piętrem

Podczas wykonywania wkopu udostępniającego zostanie wykonany zespół pochylni , który umożliwi wprowadzenie koparki na niższy poziom.

Załadunek i transport

Urobiona kopalina będzie wywożona transportem samochodowym do elektrowni usytuowanej w pobliżu wyrobiska , natomiast nadkład będzie wywożony transportem samochodowym i składowany na zwałowisku zewnętrznym aż do przejścia na składowanie wewnętrzne .

Zwałowanie

Przez pierwsze cztery lata nadkład będzie zwałowany na zwałowisko zewnętrzne , po tym okresie kopalnia przejdzie na zwałowanie wewnętrzne. Zwałowisko zewnętrzne położone będzie w pobliżu odkrywki , co znacznie obniży koszty związane z transportem. Wraz z postępem eksploatacji nastąpi przejście na zwałowanie wewnętrzne. Zwałowanie wewnętrzne prowadzone będzie dwoma piętrami. Pierwsze piętro o wysokości 6 m , drugie 7 m.

Na pole powierzchni terenu zajętej przez zwałowisko zewnętrzne składa się powierzchnia podstawy zwałowiska powiększona o pas wzdłuż całego obwodu zarezerwowany na ewentualne obsuwy zwałów. Szerokość tego pasa zależy od wielu czynników decydujących o trwałej stateczności zboczy. Praktycznie, szerokość tę przyjmuje się jako równą całej wysokości zwałowiska. W pasie tym zlokalizowany jest zazwyczaj rów opaskowy.

11. SPOSÓB ZAGOSPODAROWANIA KOPALIN TOWA

RZYSZĄCYCH

Podstawową kopaliną wydobywaną jest węgiel brunatny , któremu towarzyszą znaczne ilości iłów ceramicznych i ogniotrwałych oraz kruszyw naturalnych (piaski). Kopaliny te w ramach zadań planowanych związanych z wydobywaniem węgla są w znacznej części łącznie z innymi składnikami nadkładu zwałowane na zwałowiskach.. Piaski z najwyższych poziomów pozyskiwane są bezpośrednio na przedpolu kopalni koparkami jednonaczyniowymi oraz spycharkami i transportowane na składowiska lub bezpośrednio do odbiorców samochodami ciężarowymi.

12. OCHRONA ŚRODOWISKA

12.1. Efekt działalności górniczej

Strefa wpływów pośrednich rozciąga się wokół wyrobiska odkrywkowego. Jej szerokość nie jest dokładnie określona. Występują tu wpływy odwodnienia wgłębnego , robót górniczych oraz hałasu emitowanego przez urządzenia (koparki , spycharki , ruch samochodów )

12.2. Rekultywacja

Rekultywacja polegać będzie na:

- wapnowaniu zwałowiska

- awiohydroobsiewie

- agrotechnicznym wysiewie traw

- zalesianiu

Po tych czynnościach tereny te zostaną przekazane Administracji Lasów Państwowych.

1

2

- 2 -

Wyszukiwarka