Powłoka jednowarstwowa (powłoka pojedyncza, monowarstwa) jest to powłoka nałożona na odpowiednio przygotowane w jednym procesie lub operacji technologicznej, składająca się z jednej warstwy materiału.

Powłoki jednowarstwowe mogą być:

jednoskładnikowe - zbudowane z jednego materiału (pierwiastka, związku) np. chromu, azotku tytanu, TiN,

wieloskładnikowe - zbudowane z kilku składników materiałowych

Powłoka wielowarstwowa (multiwarstwowa) jest to powłoka składająca się z dwóch lub więcej materiałów, przy czym mogą to być warstwy tego samego materiału rozdzielone podwarstwą, bądź różnych materiałów i wtedy może ale nie musi być stosowana podwarstwa.

Metody wytwarzania warstw powierzchniowych:

cieplne

cieplno - chemiczne

elektrochemiczne i chemiczne

fizyczne

mechaniczne

cieplno - mechaniczne

Przemiany

bainityczna - łączy w sobie cechy przemiany bezdyfuzyjnej i dyfuzyjnego przemieszczania węgla. Zachodzi przy przechłodzeniu stali do temperatury w zakresie ok. 450÷200°C.

Cechy przemiany bainitycznej: przemiane poprzedza proces inkubacji; zarodkowanie heterogeniczne; rozrost bainitu kontrolowany dyfuzją; z obszarów bogatych w węgiel wydzielają się węgliki; mechanizm przemiany zależy od temp.

perlityczna - przemiana dyfuzyjna; zachodzi po ochłodzeniu austenitu nieznacznie poniżej temperatury A1.(linia PS)

Cechy przemiany perlitycznej: dyfuzyjna; zarodkowanie heterogeniczne; płytki perlitu nie wykazują związków krystalograficznych

martenzytyczna - przemiana bezdyfuzyjna; zachodzi przy dużym przechłodzeniu austenitu do temperatury Ms, przy chłodzeniu ciągłym z szybkością więk od krytycznej υk.

Warunki przemiany Martenzytycznej

- duże przechłodzenie austenitu do temperatury Ms,

- ciągłe obniżanie temperatury w zakresie temperatury od Ms do Mf,

- prędkośc chłodzenia większa od krytycznej

Cechy przemiany martenzytycznej zarodkowanie heterogeniczne; przemiana bezdyfuzyjna; przemiana zachodzi podczas ciągłego obniżania temp.; ścisła zależność krystalograficzna między fazami; wraz ze wzrostem przechłodzenia austenitu wzrasta stopień dyspersji perlitu.

Obróbka powierzchniowa

A. Metody konstruowania warstw powierzchniowych

1 mechaniczne, wykorzystujące nacisk lub energię kinetyczną narzędzia albo cząstek w celu umocnienia warstwy wierzchniej

na zimno bądź otrzymania powłoki ochronnej na zimnym podłożu,

2 cieplno - mechaniczne wykorzystuje się łączne oddziaływanie ciepła i nacisku w celu otrzymania powłok, jak również niekiedy warstw wierzchnich,

3 cieplne, związane z oddziaływaniem ciepła na warstwę powierzchniową materiałów w celu spowodowania zmian struktury materiałów, głownie metali, w stanie stałym, jak również zmian stanu skupienia ze stanu stałego w stan ciekły i następnie odwrotnie, materiałów pokrywanych (nadtopienie),jak i pokrywających (napawanie lub natapianie),

4 cieplno - chemiczne, oddziałują łącznie ciepło i aktywny chemicznie ośrodek, w celu pokrycia obrobionego materiału, głownie stopów metali, wymaganym pierwiastkiem lub substancją chemiczną dla spowodowania zmian struktury warstwy powierzchniowej; wśród metod cieplno - chemicznych oddzielną grupę stanowią procesy chemicznego osadzania z fazy gazowej CVD,

Sezonowanie jest to proces wyżarzania przebiegający w temperaturze otoczenia w okresie kilku miesięcy lub lat mający na celu usunięcie naprężeń w przedmiocie wcześniej kutym bądź tez obrabianym na zimno

Rodzaje wyżarzań

Ujednorodniające, normalizujące, zupełne, zmiękczanie (sferoidyzujące), izotermiczne, rekrystalizujące, odprężające, stabilizujące

Odpuszczanie niskie w naweglaniu a nie wysokie Aby zapewnić twardość stali na powierzchni oraz odporność na dynamiczne działanie obciążeń oraz własności wytrzymałościowych w nienawęglonym rdzeniu.

Nie stosujemy PVD na elementy spiekane, ponieważ: stale przed nawęglaniem ma strukture podeutektoidalną (rdzen jest ciągliwy) natomiast przed azotowaniem stal ma strukture nadeutektoidalną (rdzeń jest twardy i może przenosić obciążenia) temu wartwa naweglona musi być grubsza ponieważ, musi zapewić strukturze wiekszą twardosc tak aby dany obrabiany element mógł wytrzymać duże obiciążenia, w azotowaniu już tak nie jest bo stal przed azotowaniem już jest twarda i obrobiona.

W wyniku próby Jominy otrzymujemy: wykres krzywej hartowności oraz pasmo hartowności.

Różnice między azotowaniem a nawęglaniem:

-grubość

-temperatura procesu

-azotowanie jest ostatnią operacją w procesie technologicznym

-ze względu na małą warstwę powłoki azotowanej nie poddaje się jej szlifowaniu.

- nanoszona powłoka: azot i węgiel

-czas wykonywania operacji

- po nawęglaniu należy wykonać operację hartowania oraz niskiego odpuszczania

-po nawęglaniu wsad otrzymuje większą wytrzymałość zmęczeniową niż w azotowaniu.

-azotowanie ma lepszą odporność na ścieranie i korozję

-koszt azotowania jest wyższy niż nawęglania

Embriony martenzytu tworzą się w austenicie, którymi mogą być błędy ułożenia, defekty sieciowe w austenicie, oraz pętle dyslokacji.

Metody ochronne stosujemy: w celu ochrony powierzchni przedmiotów obrabianych cieplnie przed utlenianiem i odwęglaniem

Przestrzenie: Jest to proces starzenia którego temperatura jest zbyt wysoka, polega na koagulacji wydzieleń i zaniku ich koherencji, co nie powoduje wzrostu twardości w stosunku do stanu przesyconego, przeciwnie- wpływa na jej obniżenie.

Warstwa nawęglana jest 100x większa od azotowanej ponieważ: Warstwa po azotowaniu jest złożona z mieszaniny azotków i węglikoazotków. W miarę wzrostu czasu azotowania narasta wyłącznie powierzchniowa strefa, porowata i krucha. Jednocześnie nastepuje przesuwanie się w głąb strefy mieszaniny azotków i węglikoazotków o stałej grubości, zwartej, bez porów i o dużej twardości.

Cieplne metody nanoszenia powłok:

-hartowanie

-odpuszczanie

-wyżarzanie

-nadtapianie

-napawanie

-natapianie

Adhezja: zjawisko silnego i trwałego łączenia się warstw powierzchniowych dwóch różnych ciał doprowadzonych do zetknięcia. Przyczyną adhezji jest występowanie sił pomiędzy cząsteczkami stykających się ciał.

Adsorpcja: polega na osadzaniu się wolnych atomów z fazy gazowej lub ciekłej na granicy fazy stałej w postaci warstewki o grubości 1 atomu.

Dyfuzja: aktywowany cieplnie proces zachodzący w skutek ruchu atomów w sieci przestrzennej metalu w kierunku stężenia składników.

Metoda CVD polega na tworzeniu warstw węglików i azotków metali np: chromu, tytanu ze składników atmosfery gazowej. Na powierzchnie obrabianego przedmiotu. Wytwarzanie warstwy następuje w szczelnym reaktorze, w temperaturze ok. 1000 C i wysokim ciśnieniu. Atmosfery gazowe przy których zachodzą procesy złożone są najczęściej z lotnego halogenu pierwiastka dyfundującego oraz węglowodoru, azotu, wodoru lub gazu obojętnego np.: argonu składniki atmosfery mogą być aktywowanie: cieplnie, plazmą.

Metoda PVD wykorzystuje zjawiska fizyczne takie jak odparowywanie metali albo stopów lub rozpylenie katodowe w próżni, jonizacje gazów i par metali z wykorzystaniem różnych procesów fizycznych. Nanoszenie powłok prowadzone jest na podłożu zimnym albo podgrzanym do temp. 200 do 500 C podłoże ma charakter adhezyjny i jest tym silniejsze im czystsza była powierzchnia pokrywana.

Utwardzanie wydzieleniowe Metoda obróbki cieplnej metali prowadząca w efekcie do zwiększenia ich wytrzymałości mechanicznej. Utwardzenie jest efektem wydzielenia rozpuszczonego składnika z roztworu przesyconego a w temperaturze niższej prowadzące w efekcie do zmiany właściwości stopu.

Przesycanie polega na nagrzaniu metalu do temperatury niższej, niż temperatura, w której mogłyby się pojawiać pierwsze krople ciekłego stopu (np temperatury eutektycznej),ale na tyle wysokiej, aby stop o danym składzie był jednofazowy (powyżej linii solidus) i wygrzaniu stopu w tej temperaturze w celu uzyskania jednorodnego roztworu.

Starzenie polega na wygrzaniu ich w temperaturze odpowiednio niższej od temperatury przesycenia w celu wydzielenia z roztworu stałego przesyconego fazy (lub faz) o odpowiednim stopniu dyspersji, zawierającej składnik stopowy, znajdujący się w roztworze w nadmiarze. Skutkuje nawet prawie dwukrotnym zwiększeniem własności wytrzymałościowych, przy mniejszej ale wciąż stosunkowo niezłej ciągliwości. Starzenie w temperaturze podwyższonej nazywa się przyspieszonym albo sztucznym, w temperaturze otoczenia - naturalnym albo samorzutnym Magnetrony - pozwalają na realizację wyładowań jarzeniowych w skrzyżowanych polach elektrycznym i magnetycznym. Między innymi od mocy zasilania magnetronów uzależniony jest kształt oraz wielkość stref osadzania oraz kształt plazmy. Regularny azotek boru (borazon ) jest używany szlifowania i cięcia stali, ponieważ - w przeciwieństwie do diamentów - nie pozostawia pod wpływem temperatury na powierzchni stali węgla. Borazon jest co prawda miększy od diamentu, ale nie traci mocno na twardości podczas ogrzewania, dlatego w wysokich temperaturach jest używany do szlifowania diamentów. Wyżarzanie zmiękczające : Polega na nagrzaniu stali do temp. zbliżonej do Ac1 wygrzaniu w tej temp. a następnie b. wolnym chłodzeniu do temp. 600 st. C a następne dowolne chłodzenie do temperatury otoczenia - powstaje - sferoid (cementyt kulkowy). Stosowane przed obróbką plastyczną lub przed skrawaniem. Na proces grzania składa się wygrzewanie, nagrzewanie. Na proces nagrzewanie składa się: Podgrzewanie, wygrzewanie, dogrzewanie. Obróbka cieplna: Zabieg dokonywany na stopach żelaza z węglem takich jak stal, staliwo lub żeliwo, w czasie którego pod wpływem ciepła i innych działań modyfikuje się niektóre własności fizyczne tych stopów. Jest dziedziną technologii obejmującej zespół zabiegów wywołujących polepszanie własności mechanicznych i fizyko chemicznych metali i stopów powodowane zmianami, struktury w stanie stałym w wyniku zmian temp, czasu oraz działania ośrodka.

Wykresy CTPi ( z lewej ) i CTPc ( z prawej )

Wybrane zabiegi Obróbki Cieplnej

Odpuszczanie Nagrzanie stali do temp.< Ac1,wygraniu w tej temp. i chłodzenie do temp. pokojowej. W zależności od temp. odpuszczanie może być :niskie - 150 -2000C -stos. do narzędzi , sprężyn i sprawdzianów(duża twardość i odp. na ścieranie, usunięcie naprężeń hart.)średnie - 250 - 5000C - stos. do sprężyn, resorów, matryc (nieznacznie spada twardość lecz zostaje zachowana duża wytrzymałość i sprężystość.) wysokie >5000C < Ac1 - stosowane celem uzyskania dużej plastyczności stali. Hartowanie Nagrzanie stali podeutektoidalnej (<0.8%C) do temp.> o 30 - 500C >Ac3 nadeutektoidalnej (>0.8%C) do temp > o 30 - 500C >Ac1,3 wysokostopowe np. nadeutektoidalne (>10000C ) i wygrzewaniu z następnym chłodzeniem ciągłym z V > od Vkr. (może być H zwykłe ,stopniowe lub przerywane)

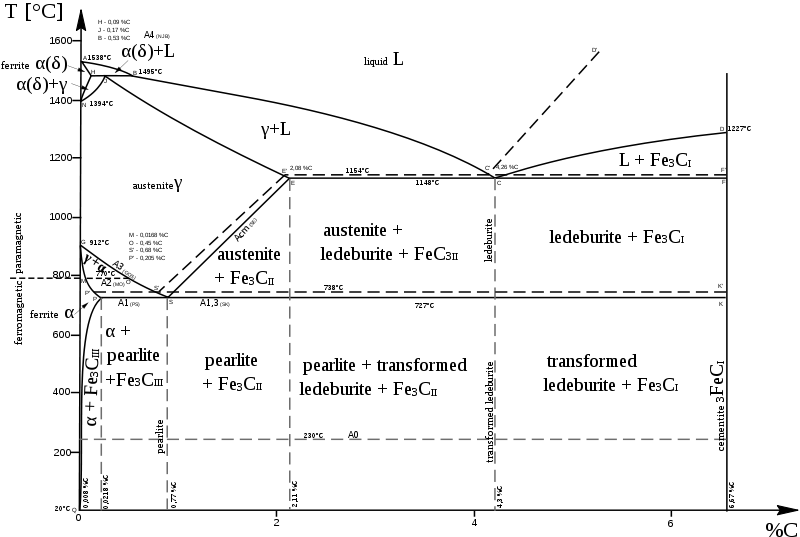

Wyżarzanie Nagrzewanie stopu (metalu)do określonej temp., wygrzaniu w tej temp. i chłodzenie z szybkościami pozwalającymi uzyskanie struktur zbliżonych do stanu równowagi. Ferryt - roztwór stały, międzywęzłowy węgla w żelazie α zawierający niewielkie ilości, mniejsze niż 0,025%, węgla. Perlit - mieszanina eutektoidalna ferrytu z cementytem zawierająca 0,77% węgla. Powstaje podczas przemiany eutektoidalnej w temperaturze 727°C.. Perlit ma budowę ziarnistą. Pojedyncze ziarno perlitu zbudowane jest z płytek (w przekroju widocznych jako linie) ferrytu i cementytu ułożonych na przemian. Stosunek grubości płytki ferrytu do grubości płytki cementytu wynosi 7:1. Austenit - międzywęzłowy roztwór stały węgla w żelazie γ (gamma). Austenit nie zawierający poza węglem innych dodatków stopowych jest stabilny tylko w temperaturach powyżej 727°C Ledeburyt - mieszanina eutektyczna austenitu γ z cementytem , zawierająca dokładnie 4,3% węgla. Cementyt (węglik żelaza, Fe3C) - jedna z podstawowych faz międzymetalicznych z grupy węglików, występującą w stopach żelaza z węglem i innymi pierwiastkami. Metody mechaniczne Proces nagniatania polega na bez ubytkowym, plastycznym odkształcaniu warstwy wierzchniej materiału. Pod jego wpływem w warstwie wierzchniej następują zmiany strukturalne, zmiany właściwości mechanicznych, fizycznych, geometrycznych i innych. Natryskiwanie (nanoszenie) detonacyjne - polega na wykorzystywaniu energii kinetycznej cząstek w postaci proszków metali lub ceramiki, nadawanej im w wyniku detonacji gazu w celu uzyskania powłoki o innych niż podłoże metalowe właściwościach, przy nieznacznym nagrzaniu powierzchni . Obróbka skrawaniem ma na celu zmianę wymiarów przedmiotu lub półfabrykatu przez usunięcie części materiału. Skrawanie zapewnia otrzymanie odpowiedniej chropowatości powierzchni oraz dużej dokładności wymiarów i kształtów. Proces skrawania polega na wciskaniu się ostrza narzędzia skrawającego w obrabiany materiał i ścinaniu warstwy skrawanej, która jest spychana w kierunku najmniejszego oporu. Wyróżnia się skrawanie wiórowe i ścierne. Obróbka plastyczna na zimno polega na odkształcaniu powierzchni przedmiotu, wskutek czego warstwa wierzchnia staje się twardsza i bardziej wytrzymalsza. Obróbka na zimno ma miejsce gdy przebiega poniżej temperatury rekrystalizacji. Metody cieplno-mechaniczne Natryskiwanie ိ powlekanie różnych przedmiotów warstwą materiałów powłokowych poprzez pneumatyczne rozpylenie drobnych cząstek materiału powłokowego w płomieniu (gazu, łuku elektrycznego, plazmy) i nadanie im energii kinetycznej, zapewniającej wywieranie na pokrywaną powierzchnię nacisku, umożliwiającego dobrą przyczepność natryskiwanej powłoki do podłoża, przy jednoczesnym nagrzewaniu się podłoża do niskich temperatur (do 150°C). Platerowanie jest to pokrywanie powierzchni metalowej innym metalem lub stopem poprzez wytworzenie nacisku na materiał pokrywający w odpowiednio dobranej temperaturze. Rozróżnia się platerowanie naporowe, detonacyjne (wybuchowe) i skurczowe. Utwardzanie detonacyjne jest to umacnianie metalu przez falę uderzeniową, powstającą w wyniku gwałtownego odparowania materiału podłoża pod działaniem energii czynnika zewnętrznego (strumień elektronów, strumień fotonów lub detonacji materiału wybuchowego). Obróbka plastyczna na gorąco ma miejsce gdy jest przeprowadzana w temperaturze wyższej niż temperatura rekrystalizacji. Metody wywierania nacisku na powierzchnie materiału są takie same jak w obróbce plastycznej na zimno np.: kucie lub walcowanie. Metody cieplne Hartowanie powierzchniowe polega na szybkim nagrzaniu warstwy wierzchniej przedmiotu do temperatury austenizowania i następnie szybkim ochłodzeniu (oziębianiu). Hartowanie powierzchniowe umożliwia ograniczenie nagrzewania do cienkiej warstwy powierzchniowej i to jedynie w miejscach, które powinny być obrobione. Nie wywołuje więc dużych naprężeń i odkształceń cieplnych. Hartowanie płomieniowe polega na miejscowym grzaniu palnikiem części przedmiotu, która ma być zahartowana, i następnie intensywnym jej chłodzeniu strumieniem wody z dyszy. Uzyskuje się w ten sposób twardą powierzchnię oraz miękki i ciągliwy rdzeń. Hartowanie indukcyjne - grzanie odbywa się prądami wirowymi wzbudzanymi na powierzchni przedmiotu nagrzewanego przez prąd szybkozmienny, płynący w induktorze Hartowanie kąpielowe - grzanie polega na krótkim zanurzeniu przedmiotu w kąpieli solnej lub ołowiowej nagrzanej do temperatury znacznie wyższej niż właściwa temperatura hartowania. Temperatura musi być tak wysoka, żeby w przedmiocie zanurzonym na krótką chwilę, warstwa powierzchniowa nagrzała się do temperatury, w której stal osiągnie strukturę austenityczną i da się zahartować, a środek nagrzał się tylko nieznacznie. Odpuszczanie polega na nagrzaniu uprzednio zahartowanej powierzchniowo stali do temperatury poniżej AC1 i schłodzeniu do temperatury otoczenia. Celem tego zabiegu jest polepszenie własności plastycznych oraz usunięcie naprężeń hartowniczych. W zależności od temperatury wygrzewania, odpuszczanie dzieli się na niskie, średnie i wysokie. Nadtapianie - wygładzanie powierzchni tworzywa metalowego, uszczelnienie powłoki metalowej lub niemetalowej albo uzyskanie struktury amorficznej warstwy nadtapianej o innych niż rdzeń właściwościach fizycznych i chemicznych, lecz bez zmian składu chemicznego. Napawanie - odmiana natapiania realizowana przy użyciu palników spawalniczych dla pokrycia powierzchni metalu lub stopu warstwą stopiwa, w celu uzyskania powłoki o właściwościach innych niż rdzeń materiału pokrywanego. Natapianie jest to nakładanie stopionego metalu na przedmiot metalowy bez doprowadzania podłoża do stanu ciekłego. W ten sposób powstaje powłoka, która ma inne właściwości niż materiał podłoża.

Stapianie (wypalanie) - przeprowadzanie naniesionej na podłoże metalowe („na sucho” lub „na mokro”), w postaci zawiesiny sproszkowanej masy emalierskiej do stanu zwartej, silnie przylegającej do podłoża, szklistej, najczęściej nieprzezroczystej powłoki emalierskiej, zabezpieczającej przed korozją i podnoszącej walory estetyczne wyrobu. Stapianie realizuje się przez wypalanie masy emalierskiej w temperaturze 850Ⴘ950°C Powlekanie zanurzeniowe polega na wytwarzaniu na powierzchni wyrobów ze stopów żelaznych powłoki metalowej, trwale związanej z podłożem, przez zanurzenie w ciekłym metalu lub stopie metali niskotopliwych. Metody cieplno-chemiczne Nasycanie proces dyfuzyjnego wprowadzania do warstwy wierzchniej metalu lub stopu - atomów lub jonów metali lub gazów w celu poprawienia właściwości tej warstwy. Azotowanie polega nasyceniu warstwy powierzchniowej stali azotem podczas wygrzewania obrabianego przedmiotu przez określony czas w ośrodku zwierającym wolny azot. ( Azotowanie w proszkach, gazowe). Azotowanie może być :krótkookresowe, gdy czas jego trwania wynosi od kilku do kilkunastu godzin, długookresowe, gdy wynosi kilkadziesiąt godzin. Obróbka przed azotowaniem - azotowanie jest ostatnią operacją w procesie technologicznym. Dlatego azotowaniu poddaje się przedmioty zahartowane i odpuszczone, najkorzystniej w temperaturze wyższej niż temperatura azotowania. Nawęglanie polega na dyfuzyjnym nasycaniu węglem warstwy powierzchniowej przedmiotu wykonanego zazwyczaj z miękkiej stali. Celem nawęglania jest uzyskanie twardej i odpornej na ścieranie warstwy wierzchniej, co uzyskuje się przez następne hartowanie i niskie odpuszczanie. ( Nawęglanie w proszkach, gazowe ,próżniowe) Po obróbce nawęglania w celu poprawienia własności mechanicznych stosuję się obróbkę cieplną. Nawęglanie bez obróbki cieplnej jest błędem technologicznym i staje się niecelowe. Borowanie - polega na dyfuzyjnym nasycaniu warstwy powierzchniowej stali w bor w temperaturze 900÷1000°C przez kilka do kilkunastu godzin. Stal naborowana jest poddawana obróbce cieplnej polegającej na hartowaniu i niskim odpuszczaniu. Elementy z niektórych stali stopowych można hartować bezpośrednio z temperatury borowania Chromowanie dyfuzyjne polega na nasycaniu warstwy powierzchniowej stali chromem. Odbywa się w temperaturze 900÷1050° C przez kilka do kilkunastu godzin. Aluminiowanie polega na wprowadzeniu glinu do stali. Proces nasycania glinem odbywa się w mieszaninie sproszkowanego aluminium, tlenku aluminium i chlorku amonu w temperaturze ok. 900°C. Grubość warstwy wzbogaconej w glin zależy od czasu trwania procesu.

Wyszukiwarka