Politechnika Śląska w Katowicach

Wydział Transportu

Rok akademicki 2010/2011

Podstawy Konstrukcji Maszyn

Projekt 2

Temat: Konstrukcja wału maszynowego.

DARIUSZ WALENCIK

GRUPA TS 37

Dane: |

OBLCZENIA: |

Wyniki: |

l = 0,7 [m] Stosunek: a:b:c = 1:2:3 |

1. Obliczenie długości odcinków wału:

Odcinek a:

Odcinek b:

Odcinek c: |

|

m= 4 z1 = 16 z2 = 40 z3 = 18 z4 = 45

Przyjęta wartość:

|

Korzystamy z następujących wzorów:

KOMENTARZ: obliczenia wykonano w arkuszu kalkulacyjnym i zestawiono w kolumnie Wyniki |

|

n = 3000 [obr/min] N = 58 [kW]

|

|

|

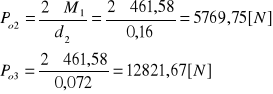

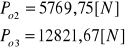

z1 = 16 z2 = 40

|

|

|

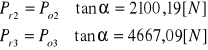

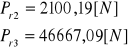

α = 20° tan α = 0,364

|

|

|

|

|

|

|

(2)

(1)

|

|

|

(4)

(3)

|

|

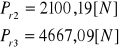

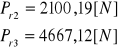

x1=0,12[m] x2=0,35[m] x3=l=0,7[m]

|

(0)

x1(0;0,12):

x2(0,12;0,35):

x3(0,35;0,7): Wykres Mg w tej płaszczyźnie przedstawia rys nr1.

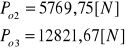

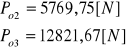

(0)

x1(0;0,12):

x2(0,12;0,35):

x3(0,35;0,7):

Wykres Mg w tej płaszczyźnie przedstawia rys nr2.

(0):

x1(0;0,12):

x2(0,12;0,35):

x3(0,35;0,7):

Wykres Mg wypadkowego przedstawia wykres nr3.

|

|

|

Komentarz: Obliczymy jedynie potrzebne nam dalej 2/3 jego wartości:

Wykres Ms przedstawia rysunek nr 4.

|

|

|

(0):

x1(0;0,12):

x2(0,12;0,35):

x3(0,35;0,7):

Wykres momentu zastępczego przedstawia rys nr 5.

|

(0):

x1(0,C):

x2(0,D):

x3(0B):

|

Wybrany materiał: stal C45 kgo=75[MPa]

|

Wykorzystujemy wzór:

W przekrojach otrzymano następujące wartości: l[m] Mz[Nm] d[m]

0 0 0,000

0,07 121 0,027

0,12 242 0,034

0,21 925 0,053

0,23 1081 0,056

0,28 1473 0,062

0,35 2023 0,069

0,42 1616 0,064

0,49 1212 0,058

0,56 808 0,050

0,63 404 0,040

0,7 0 0,000

W obliczeniach skorzystano z arkusza kalkulacyjnego. Wykres zarysu teoretycznego wału przedstawia rysunek nr 6 wykonany na papierze milimetrowym.

|

|

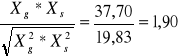

q=3 Lh=10000 [h] n=3000 [obr/min]

założone ft=1 (150stopni)

|

Obliczenie obciążeń zastępczych:

Obliczenie współczynników trwałości - fh oraz obotów - fn: Założenie q=3 - dla łożyska kulkowego.

Obliczenie nośności rzeczywistej:

C0=7,31[kN]6407

Następnie skorzystano z katalogu łożysk firmy SKF: Wybrano łożysko 6302 o następujących parametrach: d= 15[mm] D=42[mm] B=13[mm] C=11,9[kN] nn=38000[obr/min] ngr=24000[obr/min] masa=0,082[kg]

Łożysko to spełnia stawiane mu wymagania (Ckat>Cobl oraz

|

fh=2,71

fn=4,48

C0=7,31[kN]

|

q=3/10 Lh=10000 [h] n=3000 [obr/min]

|

Obliczenie obciążeń zastępczych:

Obliczenie współczynników trwałości - fh oraz obotów - fn: Założenie q=10/3 - dla łożyska kulkowego.

Obliczenie nośności rzeczywistej:

C0=39,77[kN]

Wybrano łożysko NU 2304 ECP o następujących parametrach: d= 20[mm] D=52[mm] B=21[mm] C=47,5[kN] nn=15000[obr/min] ngr=18000[obr/min] masa=0,21[kg]

Łożysko to spełnia stawiane mu wymagania (Ckat>Cobl oraz

|

fh=2,45

fn=3,85

C0=39,77[kN]

|

|

Zarys rzeczywisty wału zaczynamy kształtować od czopów głównych, a następnie kierujemy się zasadą: Powinniśmy też uwzględnić kryteria ekonomiczności, technologiczności i funkcjonalności. Zaczęliśmy od punktu A i następnie ustalano kolejne średnice, które przedstawiono w kolumnie obok:

Zarys rzeczywisty wału przedstawia rysunek nr 6. |

dA=15mm d1=18mm d2=21mm d3=25mm d4=30mm dC=36mm d5=42mm d6=50mm d7=60mm d8=64 dD=68mm d9=74mm d10=64mm d11=60mm d12=52mm d13=44mm d14=38mm d15=32mm d14=28mm d14=24mm dB=20mm |

dC=36mm

ko=0,8*kr kr = 170 Mpa z=1 µ=1

dD=68mm

|

b*h=> d wału - odczytujemy te wymiary z norm:

dla d=36 wymiary wpustu wynoszą: PN - 73/M-85008

Sprawdzenie wytrzymałości wg wzoru:

Pdop = ko = 170*0,8 = 136 [MPa] s=h/2=6,5[mm]

b*h=> d wału - odczytujemy te wymiary z norm:

dla d=36 wymiary wpustu wynoszą: PN - 70/M-85005 L=56[mm] - wymiar ten przekracza długość czopa wału s=h/2=6[mm]

Jednak, z powodu tego, iż odczytana wartość l jest większą od wartości długości czopa wału zastosujemy 2 wpusty - oto obliczenia dla takiego rozwiązania: (z=2)

Nasze l będzie więc wynosić: l = 56/2=28 [mm] |

s=6,5[mm] Pdop = 136 [MPa]

l=31,4 [mm]

l=28 [mm]

|

d6=50[mm] d7=60[mm]

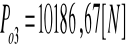

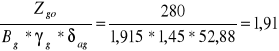

W danym punkcie odczytano wartości: Mg=648,58[Nm] Ms=203,73[Nm] Odczytane dane: Zgo=280[MPa] Zso=170[MPa] Zsj=340[MPa] Rr=610-730[MPa] |

Poszukujemy odpowiedniego przekroju kierując się zasadą: Wybrano przekrój pomiędzy d6 - d7

αkg oraz αks αkg (rodzaj karbu, rodzaj obciążenia, ρ/d, D/d)

ρ=R+ ρm natomiast ρm =f(Rr)

Odczytano z wykresu wartość: ρm = 0,58 natomiast R=2,5 ρ=R+ ρm = 2,5 + 0,58 = 3,08

Stosunki Dzięki tym danym - odczytano z wykresu wartości: αkg = 1,85 oraz αks = 1,48

|

ρm = 0,58 R=2,5 Ρ=3,08

αkg = 1,85 αks = 1,48

|

|

η=f(Zgo) odczytano wartość: η=0,89

Współczynnik działania karbu: βkg = 1+ η(αkg -1) = 1+0,89(1,85-1)=1,7565 βks = 1+ η(αks -1)= 1+0,89*0,48= 1,4272 |

η=0,89

βkg = 1,7565 βks = 1,598

|

|

βp = f(Rr) odczytano wartości: βpg = 1,09 βps = 1,12

|

βpg = 1,09 βps = 1,12

|

|

βg = [1+ η(αkg -1)*βpg] = 1,7565*1,09=1,915 βs = [1+ η(αks -1)*βps] = 1,4272*1,12=1,598

|

βg = 1,915 βs = 1,598

|

|

γg=1,45 γs=1,36 |

γg=1,45 γs=1,36 |

d= 50 Mz=648,58[Nm] Ms=203,73[Nm]

βg = 1,915 βs = 1,598

γg=1,45 γs=1,36

Zgo=280[MPa] Zso=170[MPa] Zsj=340[MPa]

Qs= 260 [MPa]

|

δag =

τm =

Xg =

Xs =

Xs = Wybieramy wyższą wartość współczynnika Xs.

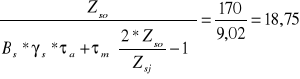

Zmęczeniowy współczynnik bezpieczeństwa wału:

Xz =

Wartość Xz musimy przyrównać do wartości obliczonej ze wzoru: Xzw = x1*x2*x3*x4 = 1,3*1,2*1,1*1,05=1,80 Xz > Xzw Warunek wytrzymałościowy pozostaje więc spełniony.

|

δag = 52,88 [MPa]

τm = 4,15 [MPa]

Xg=1,91 Xs=19,74

Xz=1,90

Xzw =1,80 |

Wyszukiwarka