WPROWADZENIE

Celem projektu było zaprojektowanie prac związanych z wykonaniem wkopu. Założony czas realizacji przedsięwzięcia to okres 22 dni, przy uwzględnieniu dziennego czasu pracy 16 godzin (dwie zmiany robocze)

Kluczowym elementem wykonania projektu było opracowanie odpowiedniego podziału całego obszaru na którym ma być prowadzona eksploatacja na mniejsze pola eksploatacyjne, uwzględniając przy tym drogę dojazdową. W dalszej kolejności należało wykonać czynności związane z zepchnięciem przypowierzchniowej warstwy humusu, dobierając do tego celu odpowiednią spycharkę, której zadaniem jest zepchnięcie tego gruntu. Ze względów ekonomicznych zalecane jest, aby spychanie nie trwało dłużej niż 10 dni. Następnie wykonane zostały prace związane z wybieraniem gliny znajdującej się poniżej humusu. Tutaj również dobrano odpowiedni do tego rodzaju prac sprzęt. Ostatnim zadaniem był transport urobionego materiału.

Geometrię planowanego wyrobiska przedstawiono na rysunku nr 3.

DANE DO PROJEKTU

Kształt pola ilustruje rysunek 3.

Głębokość wkopu z płytszej strony H=12[m].

Grubość warstwy humusu g=0,4[m].

Kąt pochylenia terenu

.Rodzaj gruntu glina piaszczysta.

WYKONANIE PROJEKTU

1.Projektowanie spychania przypowierzchniowej warstwy humusu.

Przypowierzchniową warstwę stanowi humus o miąższości 0,4m, który spychany jest odpowiednio:

z pola I i II zgarniamy na boki ( w kierunku poprzecznym do nachylenia terenu )

z pola III, IV spychamy na dół ( wzdłuż nachylenia terenu ).

Całkowita objętość spychanej warstwy wynosi 8022,32 [m3], a objętości poszczególnych pól wynoszą odpowiednio:

-pole I -2369,0 [m3],

-pole II -2168,56 [m3],

-pole III -1697,64 [m3]'

-pole IV -1787,12 [m3].

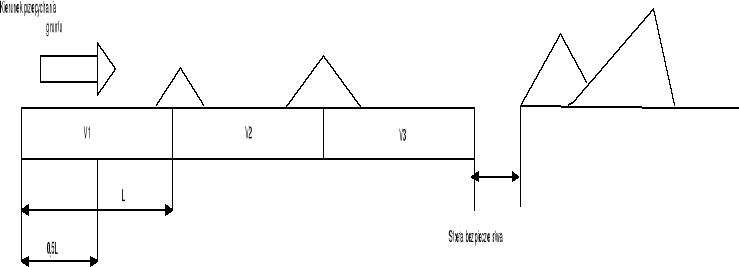

Schemat spychania przedstawiony jest na rysunku nr 4.

Dobór spycharki.

Do pracy przyjęto spycharkę o następujących parametrach:

szerokość lemiesza B=4,2m

wysokość lemiesza H=1,35

prędkość jazdy spycharki podczas pchania gruntu V1=3km/h

prędkość jazdy spycharki podczas powracania V2=7km/h.

.

Rys.4. Schemat spychania przypowierzchniowej warstwy humusu.

Wyznaczenie pojemności lemiesza.

Pojemność lemiesza wyznaczono na podstawie wzoru:![]()

![]()

gdzie ![]()

- kąt naturalnego usypu humusu, który dla suchego humusu wynosi 40

zatem: ![]()

![]()

1.a. Wyznaczenie czasu potrzebnego do całkowitego zepchnięcia warstwy humusu.

POLE I

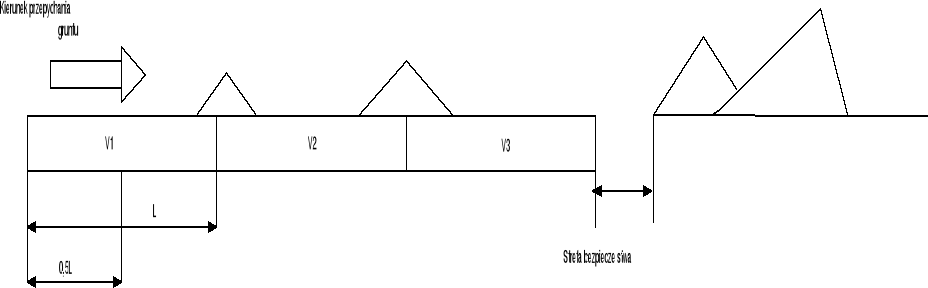

Długość cyklu, czas cyklu spycharki.

Spychanie humusu z pola I realizujemy na trzy cykle ,

L=25,0975m, jest to długość przemieszczania gruntu. Jest to odległość od środka ciężkości gruntu w caliźnie do środka ciężkości w utworzonej pryźmie. Przyjęto, że długość L jest średnią drogą, jaką pokonuje spycharka podczas przemieszczania gruntu.

Czas czynności zmiennych spycharki wyniesie:

Tzm.=![]()

Tzm.=![]()

Tzm.=0,717 [min].

wówczas, przy założeniu czynności stałych Tst=0,33 min czas całkowity wyniesie:

Tc=0,33+0,717=1,047 [min].

Teraz należy obliczyć czas spychania na długości 0,5L:

0,5L=12,548m,

Tzm.=0,358min.

Tc=0,688min.

Wydajność spycharki.

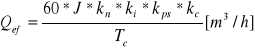

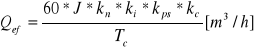

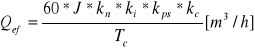

Wydajność eksploatacyjną spycharki wyznaczono ze wzoru:

,

gdzie:

kn=0.9- współczynnik napełnienia

ki=1- współczynnik nachylenia terenu

kps=1-0,02*L- współczynnik przesypu

kc=0,8- współczynnik wykorzystania czasu pracy

Dla długości L=25,096m:

kps=1-0,02*25,096

kps=0,5 wówczas

![]()

,

![]()

.

Dla długości 0,5L=12,548m:

kps=1-0,02*12,548

kps=0,75 wówczas

![]()

,

![]()

.

Czas realizacji spychania do zwału.

Z uwagi na fakt, że spychanie realizujemy na trzy cykle mamy trzy różne czasy spychania materiału do wysokości zwału. Są one zależne od objętości spychanego materiału (tzn. w drugim cyklu mamy do zepchnięcia materiał z poprzedniego cyklu, oraz materiał z cyklu bieżącego). Wraz ze zmianą objętości następuje zmiana wydajności spychania. Mamy zatem:

![]()

gdzie:

kr- współczynnik rozluźnienia

b- średnia szerokość pola eksploatacyjnego

gdzie:

Sb=15,0975- strefa bezpieczeństwa.

Czas realizacji zwału.

Tzm.=![]()

Tzm.=![]()

0,2988 [min],

Tc=0,33+0,2988=0,6288 [min],

kps=1-0,02*10,23,

kps=0,8 wtedy:

![]()

,

![]()

Czas potrzebny do zepchnięcia całkowitej objętości humusu dla warunków pola I.

![]()

POLE II

Długość cyklu, czas cyklu spycharki.

Spychanie humusu z pola II realizujemy na trzy cykle ,

L=21,80m, jest to długość przemieszczania gruntu. Jest to odległość od środka ciężkości gruntu w caliźnie do środka ciężkości w utworzonej pryźmie. Przyjęto, że długość L jest średnią drogą, jaką pokonuje spycharka podczas przemieszczania gruntu.

Czas czynności zmiennych spycharki wyniesie:

Tzm.=![]()

Tzm.=![]()

Tzm.=0,622 [min].

wówczas, przy założeniu czynności stałych Tst=0,33 min czas całkowity wyniesie:

Tc=0,33+0,622=0,952 [min].

Teraz należy obliczyć czas spychania na długości 0,5L:

0,5L=10,9m,

Tzm.=0,311min.

Tc=0,641min.

Wydajność spycharki.

Wydajność eksploatacyjną spycharki wyznaczono ze wzoru:

,

gdzie:

kn=0.9- współczynnik napełnienia

ki=1- współczynnik nachylenia terenu

kps=1-0,02*L- współczynnik przesypu

kc=0,8- współczynnik wykorzystania czasu pracy

Dla długości L=21,80m:

kps=1-0,02*21,80

kps=0,564 wówczas

![]()

,

![]()

.

Dla długości 0,5L=10,9m:

kps=1-0,02*10,9

kps=0,782 wówczas

![]()

,

![]()

.

Czas realizacji spychania do zwału.

Czas realizacji spychania obliczamy analogicznie, jak w przypadku pola I.

![]()

gdzie:

kr- współczynnik rozluźnienia

b- średnia szerokość pola eksploatacyjnego

gdzie:

Sb=10,3- strefa bezpieczeństwa.

Czas realizacji zwału.

Tzm.=![]()

Tzm.=![]()

0,26 [min],

Tc=0,33+0,26=0,59 [min],

kps=1-0,02*9,23

kps=0,81

![]()

,

![]()

Czas potrzebny do zepchnięcia całkowitej objętości humusu dla warunków pola II.

![]()

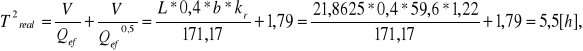

POLE III

Długość cyklu, czas cyklu spycharki.

Spychanie humusu z pola II realizujemy na trzy cykle ,

L=21,8625m, jest to długość przemieszczania gruntu. Długość L przyęto analogicznie jak dla pola I, oraz II.

Czas czynności zmiennych spycharki wyniesie:

Tzm.=![]()

Tzm.=![]()

Tzm.=0,624 [min].

wówczas, przy założeniu czynności stałych Tst=0,33 min czas całkowity wyniesie:

Tc=0,33+0,624=0,954 [min].

Teraz należy obliczyć czas spychania na długości 0,5L:

0,5L=10,93m,

Tzm.=0,312min.

Tc=0,642min.

Wydajność spycharki.

Wydajność eksploatacyjną spycharki wyznaczono ze wzoru:

,

gdzie:

kn=0.9- współczynnik napełnienia

ki=1- współczynnik nachylenia terenu

kps=1-0,02*L- współczynnik przesypu

kc=0,8- współczynnik wykorzystania czasu pracy

Dla długości L=21,8625m:

kps=1-0,02*21,8625

kps=0,56 wówczas

![]()

,

![]()

.

Dla długości 0,5L=10,93m:

kps=1-0,02*10,93

kps=0,782 wówczas

![]()

,

![]()

.

Czas realizacji spychania do zwału.

Czas realizacji spychania obliczamy analogicznie, jak w przypadku pola I.

![]()

gdzie:

kr- współczynnik rozluźnienia

b- średnia szerokość pola eksploatacyjnego

gdzie:

Sb=8,55- strefa bezpieczeństwa.

Czas realizacji zwału.

Tzm.=![]()

Tzm.=![]()

0,16 [min],

Tc=0,33+0,16=0,46 [min],

kps=1-0,02*5,947

kps=0,88

![]()

,

![]()

Czas potrzebny do zepchnięcia całkowitej objętości humusu dla warunków pola III

![]()

POLE IV

Długość cyklu, czas cyklu spycharki.

Spychanie humusu z pola IV realizujemy na dwa cykle ,

L=21,80m, jest to długość przemieszczania gruntu. Długość L przyje™o analogicznie jak dla warunków pola I, II, IV.

Czas czynności zmiennych spycharki wyniesie:

Tzm.=![]()

Tzm.=![]()

Tzm.=0,79 [min].

wówczas, przy założeniu czynności stałych Tst=0,33 min czas całkowity wyniesie:

Tc=0,33+0,79=1,12 [min].

Teraz należy obliczyć czas spychania na długości 0,5L:

0,5L=13,84m,

Tzm.=0,395min.

Tc=0,725min.

Wydajność spycharki.

Wydajność eksploatacyjną spycharki wyznaczono ze wzoru:

,

gdzie:

kn=0.9- współczynnik napełnienia

ki=1- współczynnik nachylenia terenu

kps=1-0,02*L- współczynnik przesypu

kc=0,8- współczynnik wykorzystania czasu pracy

Dla długości L=27,675m:

kps=1-0,02*27,675

kps=0,45 wówczas

![]()

,

![]()

.

Dla długości 0,5L=13,84m:

kps=1-0,02*13,84

kps=0,783 wówczas

![]()

,

![]()

.

Czas realizacji spychania do zwału.

Czas realizacji spychania obliczamy analogicznie, jak w przypadku pola I.

![]()

gdzie:

kr- współczynnik rozluźnienia

b- średnia szerokość pola eksploatacyjnego

gdzie:

Sb=6- strefa bezpieczeństwa.

Czas realizacji zwału.

Tzm.=![]()

Tzm.=![]()

0,2 [min],

Tc=0,33+0,2=0,53 [min],

kps=1-0,02*7,02

kps=0,86

![]()

,

![]()

Czas potrzebny do zepchnięcia całkowitej objętości humusu dla warunków pola IV.

![]()

Czas potrzebny do zepchnięcia humusu z pól I, II ,III, IV jest równy:

T=TI+TII+TIII+TIV

T=56,78+43,09+17,44+32,9

T=150,21 [h]

Z obliczeń wynika, że prace związane ze spychaniem warstwy humusu będą trwały dziewięć dni, co przy wstępnym założeniu, że nie mogą przekraczać 10 dni świadczy o dobrej organizacji pracy i odpowiedniej wydajności spychania.

1.a. Zaprojektowanie spychania przypowierzchniowej warstwy humusu z terenu drogi dojazdowej.

Powierzchnię humusu znajdującą się na drodze dojazdowej spychamy na środkową część drogi, realizując 4 cykle spychania o długości 30m każdy ze strony prawej na lewą, oraz 4 cykle ze strony lewej na prawą.

Czas realizacji spychania od strony prawej:

Dla długości 0,5L=15m:

T 0,5zm.=![]()

T 0,5zm.=![]()

0,42 [min],

T 0,5c=0,33+0,42=0,75 [min],

kps=1-0,03

kps=0,7

![]()

,

![]()

Dla długości L=30m:

kps=0,4

T zm.=![]()

T zm.=0,85 [min],

T 0,5c=0,33+0,85=1,18 [min],

![]()

,

![]()

.

Objętości spychanego materiału:

V1=168,36m3

V2=212,28m3

V1=256,2m3

V4=300,12m3

![]()

![]()

![]()

![]()

Czas realizacji spychania od strony lewej:

Dla długości 0,5L=15m:

kps=1-0,03

kps=0,7

T 0,5zm.=![]()

T 0,5zm.=![]()

0,42 [min],

T 0,5c=0,33+0,42=0,75 [min]

![]()

,

![]()

.

Dla długości L=30m

kps=0,4

T zm.=![]()

T zm.=0,85 [min],

T 0,5c=0,33+0,85=1,18 [min],

![]()

,

![]()

.

Objętości spychanego materiału:

V5=475,8m3

V6=431,88m3

V7=387,96m3

V8=344,04m3

![]()

![]()

![]()

![]()

Czas zepchnięcia humusu na środek drogi wynosi:

Tp=TI+TII=44,21+21,56=65,77 [h], co w przeliczeniu na szesnastogodzinny dzień pracy jest równe czterem dniom spychania.

Powierzchnia miejsca na które spychamy humus ze środka drogi:

P=40*30+2(0.5*2*40)=1280 m2

Grubość humusu:

![]()

Objętość zwału:

Vzwału=1m*2,013*1,22*22=54,028 [m3]

Droga napychania:

L=22,79 [m]

kps=0,544

T zm.=![]()

T zm.=0,6504[min],

T 0,5c=0,33+0,6504=0,9804 [min],

![]()

,

![]()

Czas napychania humusu na zwał:

Zatem całkowity czas uformowania drogi i zrealizowanie zwału wynosi:

T=TII+TII+Tzwału=44,21+21,63+23,88=89,72 [h]

Uwzględniając szesnastogodzinny dzień pracy (2 zmiany), formowanie drogi i zrealizowanie zwału zajmie sześć dni.

2. Technologia pracy koparek.

Pracę koparek rozpatrywano na trzech poziomach eksploatacyjnych. Schemat podziału na poziomy uwidoczniony jest na rysunku 3 dołączonym do projektu.

Dane:

objętość urabianego materiału w caliźnie: Vgliny =107633 m3

ilość zmian 2

czas trwania jednej zmiany 8 h

czas realizacji wkopu: 22 dni (t=352 h)

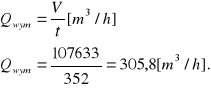

Obliczenie wymaganej wydajności efektywnej Qwym [m3/h]:

Założenia:

- do pracy przyjęto dwie koparki typu Caterpilar M5080

pojemność łyżki q= 4,2 m3

potrzebna wysokość przy urabianiu hwym=6,97 m

kąt obrotu przy wyładunku 900

klasa urabialności IV

optymalna wysokość urabiania koparką o pojemności 4.2m3, w skałach IV klasy urabialności wynosi hopt=7,8m

wysokość urabiania w procentach wysokości optymalnej wynosi 111.9%

czas trwania cyklu koparki Tc=31 sekund

2.a. Poziom górny:

Na tym poziomie eksploatacja odbywa się na głębokości 0-10,2[m]. Aby ustalić współczynnik poprawkowy na kąt obrotu i wysokość obrotu (koh) należy poziom podzielić na dwie części o różnych wysokościach i dla każdej z nich wyznaczyć koh.. Należy uwzględnić fakt, że wysokość zmienia się w zależności od kąta pochylenia terenu, zatem wyznaczono wysokości średnie dla obydwu części. Mamy zatem:

h=2,6[m] wtedy koh1=0,5

h=7,9[m] wtedy koh2=0,5

następnie wyznaczamy ![]()

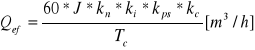

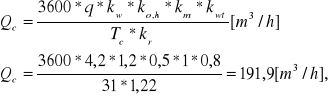

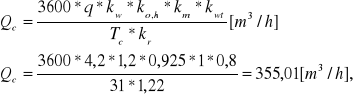

Obliczenie wydajności efektywnej koparki Qc:

gdzie:

q=4,2- pojemność czerpaka

kw=1,2-współczynnik wypełnienia naczynia

ko,h- współczynnik poprawkowy na kąt obrotu i wysokość obrotu

km=1- współczynnik łatwości spływania materiału

kwt=0,8- współczynnik współpracy ze środkami transportu

kr=1,22- współczynnik rozluźnienia

Na podstawie wyznaczonej wydajności efektywnej jednej z koparek zauważamy, że wymagana wydajność zostanie zrealizowana jeżeli do pracy przyjmiemy dwie koparki.

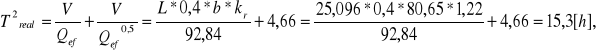

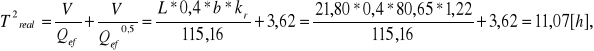

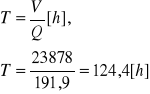

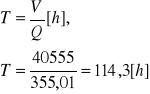

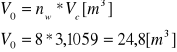

Obliczenie czasu realizacji:

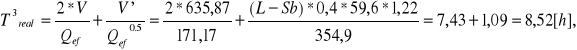

2.b. Poziom środkowy:

Na długości 58,7m urabiamy ze stałą wysokością 8m. dla tej wysokości ustalamy zależność h/hopt, następnie odczytujemy wartość koh. Mamy zatem: koh1=0,93.

Na długości 31,3 urabiamy na zmiennej wysokości od 2,9m do 8m. Średnia wysokość urabiania to5.25m dla której koh2=0,91. Średnie koh policzone zostało w następujący sposób: koh=(koh1*3+koh2*1)/4=0,925.

Obliczenie wydajności efektywnej koparki Qc:

Obliczenie czasu realizacji:

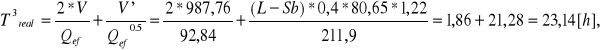

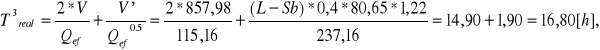

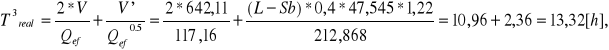

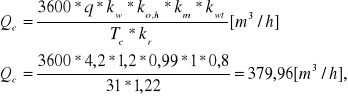

2.c. Poziom dolny:

Obliczenie wydajności efektywnej koparki Qc:

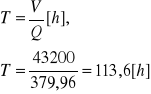

Obliczenie czasu realizacji:

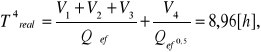

Całkowity czas realizacji:

Całkowity czas realizacji wynosi 352h, co w przeliczeniu na dni daje nam 22 dni, zatem zadanie zostało wykonane w wyznaczonym terminie.

3. Układ transportowo- samochodowy.

3.a. Średnia pojemność skrzyni, ciężar skały w czerpaku, ilość wysypów, wykorzystanie ładowności skrzyni i pojemności samochodu.

Dane:

Vsk=26m3, jest to pojemność geometryczna skrzyni

Vn=34,1m3, teoretyczna pojemność nasypowa

P=52,6t, ładowność samochodu

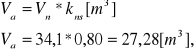

Obliczenie średniej pojemności skrzyni:

gdzie:![]()

-współczynnik ładowności odczytany z tabeli

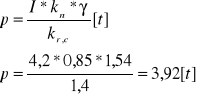

Obliczenie ciężaru skały w czerpaku:

I=4,2m3 pojemność geometryczna czerpaka

kn=0,85 współczynnik napełnienia czerpaka w skałach IV klasy

=1,54 T/m3 ciężar objętościowy materiału urobionego w caliźniekz=0,87 współczynnik zagęszczenia urabianego materiału

kr=1,22 współczynnik rozluźnienia skały w czerpaku

współczynnik rozluźnienia skały w naczyniu wynosi:

wówczas ciężar skały w czerpaku wyniesie:

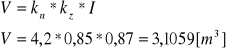

Obliczenie objętości skały w czerpaku przeliczonej na rozluźnienie w skrzyni samochodu:

Wyznaczenie potrzebnej liczby wysypów do napełnienia skrzyni:

Zagadnienie to rozpatrujemy ze względu ilości wysypów na ładowność i pojemność.

ze względu na ładowność ilość wysypów obliczamy ze wzoru:

ze względu na pojemność mamy wzór:

Przyjęto 8 wysypów.

Współczynnik wykorzystania pojemności samochodu.

Średni ciężar ładunku wynosi:

wtedy współczynnik wykorzystania pojemności samochodu jest równy:

Współczynnik wykorzystania ładowności skrzyni:

Ciężar całkowity ładunku wynosi:

wówczas współczynnik wykorzystania ładowności :

Współczynniki wykorzystania są stosunkowo wysokie, zatem dobór samochodu jest prawidłowy.

3.b. Cykl pracy samochodu.

Całkowity cykl pracy samochodu obliczamy na podstawie poniższego wzoru:

Tc=t1+t2+t3+t4 [min]

Występujące we wzorze czasy obliczamy następująco:

Czas podstawiania i załadunku t1:

t1=t10+t11+t12,

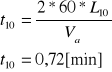

Czas dojazdu od drogi transportowej do miejsca załadunku t10

gdzie:

L10=0,06[km], jest to długość drogi dojazdu

Va=10[km/h] prędkość wejściowa dobierana wg tabeli

Czas manewrowania i podstawienia samochodu pod załadunek t11

![]()

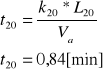

Czas ładowania t12

![]()

,

gdzie:

Q- osiągana wydajność załadunku [m3/h]

Całkowity czas załadunku i podstawiania wynosi:

t1=4,33+0,25+0,72=5,3[min].

Czas jazdy z ładunkiem t2:

Czas dojazdu do drogi transportowej t20

gdzie:

L20=0,06[km], jest to długość drogi dojazdu

k20=0,84 współczynnik odległości

Czas jazdy drogą transportową t21

typ drogi: tłuczniowa

jednostkowy opór jazdy w0=40[kg/t]

współczynnik warunków jazdy k10=1,0

długość odcinka La=0,06[km]

ciężar samochodu pustego Pn=39,396[t]

ciężar samochodu z ładunkiem Pb=70,756[t]

moc silnika N=682[KM]

sprawność układu napędowego

wznios a=0%

![]()

Uwzględniając opory powietrza i niedokładność wzorów zastosowano współczynnik korekcyjny kp=0,7, przez który przemnożono uzyskaną wartość Vm.![]()

![]()

wówczas:

![]()

Czas jazdy po rampie t22

w0=15[kg/t]

a=5%

Lb=240[m]

![]()

![]()

![]()

Czas jazdy od odkrywki do placu składowego t23

w0=15[kg/t]

a=4%

Lc=1000[m]

![]()

![]()

![]()

Czas jazdy z ładunkiem po zwałowisku t24

w0=150[kg/t]

a=0%

Ld=150[m]

![]()

![]()

![]()

Całkowity czas jazdy z ładunkiem t2=0,84+0,105+0,44+2,11+0,86=4,355[min]

Czas wyładunku i zawracania t3:

Dojazd od drogi transportowej do miejsca załadunku t30 uwzględniono już we wcześniejszych obliczeniach jako t24, dlatego teraz t30=0.

Manewrowanie przy wyładunku t31.

Przyjęto wyładunek pod kątem 900 i w otwartym terenie, dla takich warunków czas ten wynosi:![]()

![]()

.

Czas wyładunku t32

Wyładowywany materiał jest dość trudno wysypujący się, dlatego czas wyładunku wynosi:

![]()

.

Całkowity czas wyładunku i nawracania

t3=0+0,4+0,67=1,07[min]

Czas jazdy pustym samochodem t4:

Czas jazdy samochodem bez ładunku obliczono korzystając z tych samych wzorów, z których wyznaczaliśmy czas jazdy samochodu z ładunkiem. Zmianie uległa jednak masa samochodu, oraz kolejność odcinków i znaki nachyleń.

Czas jazdy z ładunkiem po zwałowisku t44

w0=150[kg/t]

a=0%

Ld=150[m]

![]()

![]()

![]()

Czas jazdy od placu składowego do odkrywki t43

w0=15[kg/t]

a= 4%

Lc=1000[m]

![]()

![]()

![]()

Czas jazdy po rampie t42

w0=15[kg/t]

a= 5%

Lb=240[m]

![]()

![]()

![]()

Czas jazdy na poziomie roboczym t41

w0=40[kg/t]

a= 0%

L20=60m[m]

![]()

![]()

![]()

Czas dojazdu od drogi transportowej t40

Czas ten jest równy czasowi t20, zatem t40=0,84[min]

Całkowity czas jazdy pustym samochodem wynosi

t4=0,48+0,88+0,25+0,05+0,84=2,5[min]

Ostatecznie potencjalny czas transportu Tp=t1+t2+t3+t4 [min]

Tp=5,3+4,355+1,07+2,5=13,225 [min]

3.c. Dobór liczby samochodów.

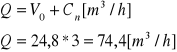

Wydajność zastosowanego samochodu:

W pierwszej kolejności należało obliczyć wydajność zastosowanego samochodu, korzystając tutaj ze wzoru:

gdzie:

V0- średnia objętość ładunku

Cn- liczba cykli na godzinę

Wymagana liczba samochodów pierwsze przybliżenie:

![]()

,

gdzie:

Qp- wydajność efektywna koparki, tzn. wymagany przewóz w ciągu szesnastogodzinnego dnia pracy

Q- wydajność samochodu na godzinę

Wymagana liczba samochodów pierwsze przybliżenie:

gdzie:

df- współczynnik zmęczenia kierowcy

da- współczynnik dyspozycyjności

Ostatecznie przyjmuję 7 samochodów.

Uwaga! Obliczenia dotyczą tylko jednej koparki.

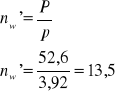

3.d. Zapotrzebowanie na kierowców.

Teoretyczna liczba kierowców:

![]()

gdzie:

s- ilość zmian

H- ilość samochodów

Praktycznie potrzebna ilość kierowców:

![]()

,

gdzie:

dk- współczynnik aberacji i wypadków

3.e. Liczba samochodów rezerwowych.

![]()

samochody rezerwowe dla jednej koparki.

3.f. Liczba samochodów łączna to 20.

![]()

Projekt nr1 z eksploatacji odkrywkowej.

1

17

Wyszukiwarka