1.1. Rodzaje gwintów i ich zastosowania

-trapezowy symetryczny- jest stosowany w mechanizmach silnie

obciążonych, pracujących rzadziej i przy małej prędkości (śruby dźwigników

śrubowych i wrzecion zaworów), jak również w śrubach przenoszących duże

obciążenie w obu kierunkach (śruby pociągowe). Zaletą tego gwintu jest możność

kompensacji luzów wzdłużnych (powstałych wskutek zużycia gwintu) za pomocą

regulowanej nakrętki rozciętej

-trapezowy niesymetryczny jest stosowany przy jednostronnym działaniu

dużych sił, przy dużej prędkości, gdy wymagana jest duża sprawność i wytrzymałość

zmęczeniowa (śruby w połączeniach ruchowych pras śrubowych, zaciskowych

urządzeń walców, haków, dźwigów itp.)

-okrągły-charakteryzuje się dużą wytrzymałością zmęczeniową i statyczną. Jest stosowany w połączeniach spoczynkowych często rozłącznych oraz narażonych na zanieczyszczenia i korozję, m.in. w złączach wagonowych, hakach żurawi, przewodach pożarniczych, elektrotechnice

-trójkątny- duża wytrzymałość, samohamowność, niska sprawność

-prostokątny- cechuje się największą sprawnością, ale i najmniejszą wytrzymałoscią

1.2. istota samohamowności połączenia gwintowego

Czasami istnieje konieczność sprawdzenia samohamowności gwintu (zwłaszcza w mechanizmach śrubowych z gwintem grubozwojnych lub smarowanych).

Warunek samohamowności gwintu jest następujący:

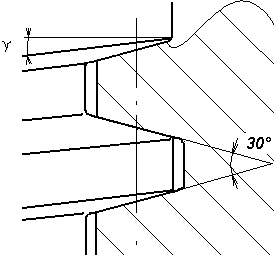

Kąt pochylenia linii śrubowej gwintu γ musi być mniejszy od pozornego kąta tarcia ρ'.

Kąt pochylenia linii śrubowej gwintu jest łatwy do zdefiniowania i wyprowadzenia z poniższego rysunku:

a więc

gdzie:

P - skok gwintu [mm];

d2 - średnia średnica gwintu [mm] Pozorny kąt tarcia jest zdefiniowany następująco:

gdzie:

μ - współczynnik tarcia [-]; przyjmowany zazwyczaj z przedziału 0,08 - 0,12,

α - kąt zarysu gwintu od strony działania siły

1.3. tarcie w połączeniu gwintowym

Moment tarcia na całej powierzchni gwintu umownie jest sprowadzany do momentu na średniej średnicy gwintu d2. A więc obrót nakrętki na śrubie pod działaniem siły F spowoduje powstanie siły tarcia na średniej średnicy gwintu. Ponieważ siła ta nie jest prostopadła do zarysu gwintu należy uwzględnić pochylenie linii śrubowej gwintu określone kątem pochylenia tej linii γ oraz pochylenie siły w stosunku do zarysu gwintu określone pozornym kątem tarcia ρ'.

Należy zaznaczyć, że opisany moment tarcia nie jest jedynym oporem ruchu w mechanizmie śrubowym. Zazwyczaj albo ruchoma śruba, albo ruchoma nakrętka oparte są o nieruchome elementy urządzenia i na powierzchni tego oparcia powstaje tarcie zdefiniowane momentem. Oporu tego można uniknąć poprzez zastosowanie łożysk. W przypadku braku łożyska (tocznego, bądź ślizgowego) należy określić również ten moment tarcia.

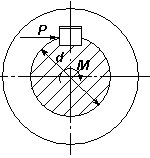

Dla podparcia kołowego o średnicy d:

gdzie:

μ - współczynnik tarcia [-]; przyjmowany zazwyczaj z przedziału 0,08 - 0,12,

Dla podparcia pierścieniowego (np. kołnierz nakrętki) o średnicy zewnętrznej Dp i średnicy wewnętrznej dp.

Dla podparcia stożkowego o kącie nachylenia β do prostopadłej do działania siły F.

Całkowity moment tarcia to oczywiście suma momentu tarcia w gwincie i momentu tarcia opisanego którymś z powyższych równań.

1.4. optymalny stan obciążenia w parze: śruba-nakrętka,

Optymalnym stanem obciążenia jest obciążenie siłą osiową. Warunkiem tego stanu jest prostopadłość osi śruby do powierzchni: łba śruby, oporowych nakrętki, styku elementów łączonych. Jeżeli warunek ten nie zostanie spełniony, mogą się pojawić dodatkowe naprężenia w śrubie wywołane momentami gnącymi. W połączeniu ze zmiennymi naprężeniami roboczymi mogą one prowadzić do zniszczenia śruby.

1.5. analiza stanu obciążenia śruby i nakrętki

Nakrętka, pod działaniem obciążenia osiowego w mechanizmie śrubowym może zostać zniszczona min. przez ścięcie jej gwintu, lub zniszczenie powierzchni gwintu. To, w jaki sposób nakrętka zostanie zniszczona zależy od materiału (sekcja materiały), z jakiego jest wykonana.

Ze względów min. trybologicznych zazwyczaj dobiera się materiał na nakrętkę o mniejszych własnościach wytrzymałościowych w stosunku do materiału śruby. W celu obliczenia wymiarów nakrętki, konieczna jest znajomość ilości zwojów gwintu nakrętki "z".

Ilość zwojów gwintu nakrętki obliczamy z dwóch warunków:

Zakładając, że gwint zostanie ścięty na średniej średnicy D2, warunek wytrzymałościowy na ścinanie ma postać:

gdzie:

F - siła osiowa działająca na nakrętkę w [N],

D2 - średnia średnica gwintu nakrętki w [m],

P - skok gwintu nakrętki [m],

kt - dopuszczalne naprężenia na ścinanie dla materiału nakrętki w [Pa]. Warunek wytrzymałościowy na naciski powierzchniowe ma postać:

gdzie:

F - siła osiowa działająca na nakrętkę w [N],

D - zewnętrzna średnica gwintu nakrętki w [m],

D1 - wewnętrzna średnica gwintu nakrętki w [m],

Na podstawie tych obliczeń dobierana jest wartość ilości zwojów większa od wartości uzyskanej z powyższych warunków ale zawierająca się w przedziale norm

1.6. analiza stanu obciążenia dla połączenia wpustowego

Etapy projektowania połączenia wpustowego:

1. Na podstawie średnicy czopa wału dobór wymiarów wpustu: szerokości „b” i wysokości „h”. Odpowiednie wymiary podano tutaj>.

2. Dobór materiału na wpust, oraz jego naprężeń dopuszczalnych na naciski powierzchniowe. Zazwyczaj dobierana jest stal konstrukcyjna zwykłej jakości, rzadziej wyższej jakości.

W przypadku połączeń spoczynkowych naprężenia kd =50-120MPa, a dla połączeń ruchowych kd=20-40MPa.

3. Obliczenie długości części pryzmatycznej wpustu z warunku na naciski powierzchniowe. Wpusty znormalizowane maja tak dobrane wymiary, alby ten warunek był bardziej restrykcyjny od warunku wytrzymałościowego na ścinanie.

gdzie:

P - siła działająca na wpust w [N],

h - wysokość wpustu w [m],

lo - długość części pryzmatycznej wpustu w [m].

Zgodnie z rysunkiem:

stąd:

4. Dobranie rodzaju wpustu oraz obliczenie rzeczywistej długości wpustu. W przypadku wpustów zaokrąglonych z jednej strony należy do wymiaru lo dodać b/2, a w przypadku wpustów zaokrąglonych obustronnie b.

W przypadku, gdy wpust jest za długi w stosunku do szerokości piasty koła możliwe jest zastosowanie dwóch wpustów na obwodzie wału na jednym czopie o długościach równych połowie długości obliczonej. Jeżeli po takim zabiegu połączenie jest dalej za długie, należy zastosować połączenie wielowypustowe.

1.7. analiza stanu obciążenia dla połączenia kołkowego

Kołki są to elementy o kształcie walca lub stożka o dość dużej długości w stosunku do ich średnicy; najczęściej 2d ≤ l ≤ 20d. rozróżnia się kołki walcowe (PN-66/M-85021), stożkowe (PN-66/M-85020), stożkowe z czopem gwintowym (PN-55/M-85022) lub z gwintem wewnętrznym (PN-55/M-85019), karbowe (PN/M-8502427) oraz sprężyste (PN/M-85023).

W zależności od przeznaczenia rozróżnia się kołki złączne i ustalające.

Zadaniem kołków złącznych jest przenoszenie sił tnących, działających prostopadle do osi kołka. Kołki złączne są stosowane również do zabezpieczania elementów łącznych przed przeciążeniem (przy przeciążeniu połączenia są one ścinane).

Kołki ustalające stosuje się dla zapewnienia dokładnego położenia współpracujących elementów, połączonych np. za pomocą śrub. Przy ustalaniu elementów o płaskich powierzchniach styku stosuje się dwa kołki, rozstawione możliwie szeroko.

Kołki walcowe i stożkowe są powszechnie stosowane, zarówno jako złączne, jak i ustalające. Zależnie od wymagań konstrukcyjnych są one wtłaczane z różnym wciskiem (pasowania M8/h7, P7/h6 itp.). Stosowane wysokie klasy dokładności powodują, że wykonanie połączenia jest dość kosztowne; kołki są szlifowane, a otwory rozwiercane. W połączeniach wielokrotnie rozłącznych częściej stosuje się kołki stożkowe, ponieważ ich montaż jest łatwiejszy. W przypadku przewidywanych trudności z demontażem połączenia (np. konieczność wybijania kołka z otworów nieprzelotowych) stosuje się kołki stożkowe z czopem gwintowym lub z gwintem wewnętrznym, co umożliwia wyciągnięcie kołka.

Kołki karbowe mają trzy karby, tworzące sprężyste zgrubienie, co zapewnia zacisk kołka w otworze. Karby mogą być wykonane na całej długości, na połowie długości lub na środkowej części kołka - zależnie od stosowanej normy. Kołki karbowe są stosowane przy niewielkiej dokładności wzajemnego ustawienia części łączonych, przeważnie w drobnych konstrukcjach.

Kołki sprężyste, zwijane z taśmy ze stali sprężystej, są stosowane przy przenoszeniu obciążeń udarowych.

Połączenia kołkowe dzielą się na spoczynkowe (wzdłużne, promieniowe i styczne) oraz ruchowe (suwliwe, wahliwe i obrotowe). Połączenia kołkowe spoczynkowe z kołkami złącznymi są stosowane np. zamiast połączeń wpustowych lub klinowych, ponieważ ich wykonanie jest tańsze. Niewielki przekrój pracujący kołków powoduje, że połączenia te mogą przenosić tylko niewielkie obciążenia, co ogranicza ich zastosowanie. Połączenia kołkowe ruchowe stosuje się przy wymaganym względnym ruchu współpracujących części, np. przy przesuwie drążka w tulei, w połączeniu przegubowym, do unieruchomienia grzybka zaworu przy obracającym się wrzecionie itd.

Wymiary kołków ustalających i większości kołków złącznych (przenoszących małe obciążenia) są ustalane tylko konstrukcyjnie, bez wykonywania obliczeń wytrzymałościowych. W niezbędnych przypadkach kołki sprawdza się z warunków na ścinanie oraz na naciski powierzchniowe wg ogólnych wzorów.

1.8. analiza stanu obciążenia dla połączenia z klinem poprzecznym

Wyróżnia się dwa typy połączeń klinowych:

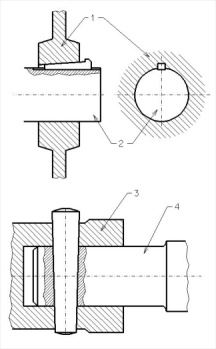

-połączenie klinowe wzdłużne - z klinami znormalizowanymi, służą głównie do osadzania piast (1) kół na wałach (2). Klin umieszczony jest w gnieździe wyżłobionym w wale i piaście,

-połączenia klinowe poprzeczne - służą do łączenia cięgien, w którym jedno jest zakończone gniazdem lub tuleją złączną (3), a drugie drągiem (4).

W czasie montażu klin zostaje wbity w połączenie. Klin przenosi swoją powierzchnią całe obciążenie złącza.

Obliczenia wytrzymałościowe połączenia klinowego wzdłużnego opiera się na kryterium maksymalnego dopuszczalnego nacisku powierzchniowego kn. Za krytyczną powierzchnię przyjmuje się część powierzchni styku klina z gniazdem wału, która jest zwykle mniejsza niż powierzchnia styku klina z piastą.

Obliczenia wytrzymałościowe połączenia klinowego poprzecznego polegają na obliczeniu wytrzymałości wszystkich trzech elementów połączenia. Drąg i tuleja obliczane są na rozciąganie kr, a klin na zginanie kg. W ramach obliczeń sprawdzających sprawdza się klin ze względu na nacisk powierzchniowy kn. W połączeniach klinowych wzdłużnych stosujemy do trzech klinów na jedno połączenie, rozstawione co 120 stopni.

1.9. analiza stanu obciążenia dla połączenia ciernego

2.1.rodzaje sprzęgieł, definicja sprzęgła

Sprzęgło to urządzenie stosowane w budowie maszyn do łączenia wałów w celu przekazywania momentu obrotowego. Inaczej jest to zespół części służących do połączenia dwóch niezależnie obrotowo osadzonych wałów, czynnego - napędowego i biernego - napędzanego, w celu przeniesienia momentu obrotowego.

Sprzęgło składa się z członu napędzającego (czynnego) zainstalowanego na wale napędzającym, członu napędzanego (biernego) zainstalowanego na wale napędzanym oraz elementów łączących. Elementem łącznym może być jedna lub więcej części maszynowych lub czynnik, tak jak to ma miejsce w sprzęgle hydrokinetycznym.

Dzięki sprzęgłom silniki, zespoły układu napędowego oraz mechanizmy robocze można wykonywać w postaci odrębnych zespołów maszyn i urządzeń, a następnie łączyć je za pomocą montażu. Stosowanie różnych sprzęgieł umożliwia również spełnienie wielu innych zadań, które wymagałyby bardzo skomplikowanej konstrukcji maszyn, a nawet byłyby niemożliwe do wykonania.

2.2. relacje geometryczne i dynamiczne między sprzęganymi wałami oraz ich wpływ na postać konstrukcyjną sprzęgła,

2.3. porównanie sprzęgła sztywnego z podatnym,

Sprzęgła podatne służą do łagodzenia nierównomierności przenoszonego momentu obrotowego i tłumienia dragań skrętnych. Pozostawiają one równocześnie wałom pewną określoną swobodę wzajemnych przemieszczeń lub uchybień. Swoboda ta uwarunkowana jest odkształceniami łącznika sprężystego, np. gumy.

Sprzęgło tarczowe - sprzęgło, w którym następuje sztywne połączenie członu napędowego i napędzanego. Oznacza to że średnia prędkość obrotowa wału napędzanego (liczona w czasie pełnego obrotu) jest równa średniej prędkości wału napędzającego.

2.4. sprzęgło zębate - budowa i zastosowanie

Sprzęgło zębate - sprzęgło przymusowe kompensacyjne stałe lub rozłączne. Składa się z dwóch kół zębatych cylindrycznych lub stożkowych, o tej samej liczbie zębów. Koło tworzące człon czynny sprzęgła ma zwykle uzębienie wewnętrzne, bierny - zewnętrzne. Wsprzęglenie polega na wsunięciu członu biernego w człon czynny. Obciążenie przenoszą zęby kół zębatych.

Sprzęgła sztywne nadają się do zastosowania tylko wtedy gdy istnieje możliwość zagwarantowania współosiowości wałów, tak podczas pracy jak i w czasie składania.

2.5. sprzęgła przegubowe - budowa i charakterystyczna cecha ich działania

Sprzęgło wychylne znane także pod nazwą sprzęgło Cardana, przegub Cardana lub przegub krzyżakowy - sprzęgło przymusowenierozłączne, kompensacyjne (sprzęgło nierozłączne, mechaniczne, samonastawne, kątowe - według hierarchii Podstaw Konstrukcji Maszyn), rodzaj przegubu asynchronicznego.

Krzyżowy łącznik (1), rodzaj zdwojonego sworznia, łączy dwa widłowe zakończenia wałów czynnego (2) i biernego (3). Takie połączenie pozwala na przeniesienie mocy pomiędzy wałami nawet znacznie odchylonymi względem siebie. Problemem sprzęgieł wychylnych jest to, że prędkość wału biernego jest pulsacyjna. Im kąt pomiędzy osiami wałów większy, tym pulsacja większa. Przeguby zapewniające brak pulsacji noszą nazwę przegubów homokinetycznych. W przypadku sprzęgła wychylnego pulsacje wału biernego można wyeliminować stosując zdwojone sprzęgło wychylne, gdy tylko geometria napędu na to pozwala.

Oznaczając przez α1 kąt obrotu wałka wejściowego, α2 wałka wyjściowego oraz przez β kąt pomiędzy osiami wałków przegubu otrzymuje się zależność:

Na podstawie tego równania można wyznaczyć przełożenie i jako stosunek prędkości α2 do α1 w funkcji kąta obrotu wałka wejściowego α1:

Funkcja ta jest okresowa o okresie równym 180° i wartości średniej równej 1. Osiąga ona minimum dla kąta α1= 0° i 180° wynoszące cosβ. Natomiast maksimum występuje dla kąta α1= 90° i 270° o wartości 1/cosβ.

2.6. sprzęgła cierne - praca tarcia

Sprzęgło cierne - rodzaj sprzęgła poślizgowego, w którym przeniesienie mocy następuje poprzez połączenie cierne. Zwykle para lub więcej elementów ciernych dociskanych jest do siebie za pomocą elementów pomocniczych zwykle cięgien lub sprężyn. W momencie, gdy moment siły na wale przekracza maksymalne jaki sprzęgło jest zdolne przenieść, pomiędzy parami elementów ciernych powstaje poślizg. Sprzęgła cierne pełnią także rolę zabezpieczającą mechanizm przed przeciążeniem. Ze względu na to, że w czasie poślizgu energia mechaniczna zamieniana jest w cieplną, często konieczne jest chłodzenie sprzęgła. Zwykle stosuje się chłodzenie olejowe.

Sprzęgła cierne ze względu na budowę dzielą się na:

sprzęgła tarczowe płaskie

sprzęgła tarczowe stożkowe

sprzęgła wielopłytkowe.

Sprzęgła cierne często stosuje się jako synchronizatory prędkości wałów napędowego i napędzanego, przed włączeniem głównego sprzęgła przymusowego sztywnego rozłącznego.

Sprzęgła cierne mogą występować w roli sprzęgła odśrodkowego, to jest takiego, które włącza lub wyłącza się, gdy wał napędowy osiągnie określoną prędkość obrotową.

2.7. porównanie sprzęgła tarczowego ze stożkowym.

a- tarczowe, b- stożkowe

2.8. Budowa i zasada działania hamulca ciernego: klockowego pojedynczego i podwójnego, taśmowego zwykłego, sumowego i różnicowego, szczękowego

Hamulec klockowy - hamulec, w którym elementem hamującym są klocki dociskane promieniowo do obwodu hamowanego koła.

Klocki hamulcowe mogą być wykonane z tworzyw sztucznych (w hamulcach obrabiarek), z mieszanki ciernej (w rowerach) lub z żeliwa (w zestawach kolejowych).

Hamulce klockowe mogą być uruchamiane ręką operatora działającą bezpośrednio na dźwignię hamulca (w rowerze), za pośrednictwem korby (hamulce postojowe w wagonach), siłownikiem pneumatycznym (w pociągach) lub siłownikiem elektromagnetycznym (w obrabiarkach).

Hamulce jednoklockowe posiadają tylko jeden klocek hamulcowy (np w rowerze). Nacisk klocka na koło powoduje powstanie dużej siły przenoszącej się na wał lub oś hamowanego koła.

Hamulce dwuklockowe (na przykład w pociągach) posiadają dwa klocki rozmieszczone symetrycznie. Ich naciski wzajemnie równoważą się nie powodując dodatkowych obciążeń wału lub osi.

Hamulec taśmowy - hamulec, w którym elementem hamującym jest taśma cierna zaciskana na bębnie sztywno połączonym z hamowaną osią.

Hamulce taśmowe odznaczają się dużą skutecznością hamowania. Do ich zalet zalicza się prostotę konstrukcji i zwartą budowę. Wadą tych hamulców jest to, że pod wpływem naciągu cięgna następuje niesymetryczne obciążenie hamowanego zespołu. Cięgna są wykonane z cienkiej taśmy stalowej, wyłożonej materiałem ciernym. Obliczenie hamulców taśmowych polega na określeniu momentu tarcia, niezbędnego do zahamowania bębna, obliczeniu wartości sił w cięgnie oraz na wyznaczeniu wartości siły, jaką należy wywierać na dźwignię hamulca.

Hamulce taśmowe dzielą się na:

zwykłe

różnicowe

sumowe

3.1. zasady konstrukcyjnego kształtowania wałów,

3.2. kształtowanie czopów,

3.3. zasady osadzanie kół/ tarcz na wałach za pomocą wpustów,

3.4. sposoby ograniczania działania karbu,

3.5. prędkość krytyczna wału

3.6. algorytm obliczania wału przedstawionego na schemacie

4.1. Tarcie graniczne, mieszane i płynne,

4.2. smarowanie hydrostatyczne i hydrodynamiczne

4.3. zasada działania łożyska hydrostatycznego

4.4. zasada działania łożyska hydrodynamicznego

4.5. materiały na panwie łożysk - ich cechy.

4.6. porównanie łożyska hydrodynamicznego z hydrostatycznym

5.1. Podział przekładni mechanicznych

5.2. Przekładnia cięgnowa z pasem płaskim

5.3. Przekładnia cięgnowa z pasem klinowym

5.4. algorytm konstruowania przekładni pasowej

5.5. przekładnia łańcuchowa - zasada działania

5.6. zalety i wady wybranych przekładni - porównanie

6.1. współpraca kół zębatych - mechanizm zazębienia,

6.2. koła walcowe o zębach prostych i skośnych - siły występujące na styku kół,

6.3. linia przyporu,

6.4. liczba pokrycia (przyporu) - do czego służy

6.5. koła stożkowe,

6.6. korekcja uzębienia,

6.7. warunki wytrzymałościowe do obliczania kół zębatych,

6.8. rodzaje przekładni zębatych

6.9. budowa skrzyni przekładni walcowej (stożkowej, ślimakowej) jednostopniowej

6.10. konstruowanie korpusów przekładni,

6.11. przekładnia stożkowa,

6.12. przekładnia ślimakowa

6.13. zasada działania kompensatorów

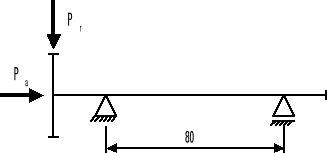

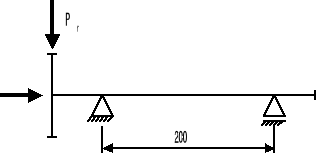

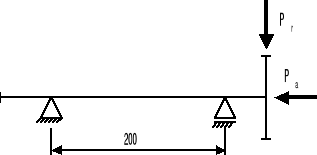

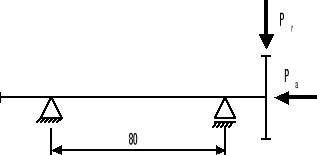

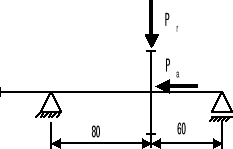

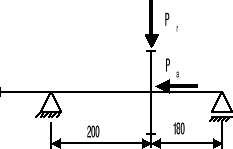

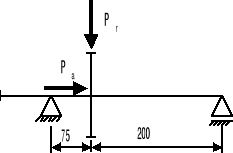

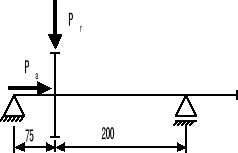

Łożyskowanie wału według schematu

1. |

2.

|

3.

|

4.

|

5.

|

6.

|

7.

|

8.

|

Wyszukiwarka