Omówić normalny rozkład prawdopodobieństwa.

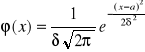

a i δ - stała, przy czym przy a=0 i δ=1 otrzymujemy najprostszy rozkład normalny.

Ogólnemu, normalnemu rozkładowi podlega taka wielkość losowa jak chwila pojawienia się niektórych postaci uszkodzeń w urządzeniach technicznych, w szczególności uszkodzeń na skutek zużycia, kiedy na sprawność połączenia wpływa zbiór, w równym stopniu ważnych czynników (warunek pracy, temp., wilgotność powietrza, jakość smarowania, jakość obsługi itp.)

Kryterium istnienia wzoru empirycznego i metody jego wyznaczania.

Dostatecznym warunkiem istnienia wzoru empirycznego typu:

![]()

a, b - stałe, y - znaną funkcję

jest wspólny (łączny układ równań) układ równań:

![]()

xi yi - zbiór wyjściowych danych empirycznych.

Wyłączając niewiadome dane a, b otrzymujemy układ warunków dla punktów xi yi zapewniający istnienie wzoru empirycznego. Jednak takie podejście do rozwiązania zadania jest bardzo złożone.

Omówić metody badań samochodowych silników spalinowych.

Badania stanowią końcowy etap złożonego procesu wytwarzania i doskonalenia silnika wewnętrznego spalania.

Badawczo - rozwojowe badania silników. Badania te przeprowadza się w celu udoskonalenia istniejących silników, przechodząc na inną kompozycję lub typ silnika przy opracowaniu zasadniczo nowych agregatów, poszczególnych układów, węzłów silnika, a także w przypadku aprobacji nowych materiałów konstrukcyjnych, pokryć odpornych na zużycie przy zmianie warunków pracy silnika, jego wysilaniu czy też pracy przy zmianie rodzaju paliwa zasilającego lub oleju smarnego.

Badania końcowe, ostateczne - Badaniom tym poddawane są wszystkie nowo wytworzone lub zmodernizowane silniki, poszczególne ich mechanizmy i układy. Celem tych badań jest sprawdzenie zgodności wybranych wymiarów silnika i jego podstawowych parametrów, wykrycie rzeczywistego wzajemnego wpływu poszczególnych układów silnika, doskonalenie silnika jako całości i wszystkich jego elementów zgodnie z założeniami przyjętymi podczas projektowania silnika.

Badania odbiorcze - Badania odbiorcze nowych i zmodernizowanych konstrukcji silnika przeprowadza się zgodnie z obowiązującymi normami, po zakończeniu wszystkich końcowych prac, włącznie z badaniami regulacji silnika. Silniki przeznaczone do badań odbiorczych powinny odpowiadać rysunkom projektu, posiadać charakterystykę techniczną oraz powinny przejść docieranie wstępne w czasie nie dłuższym od 60 godzin zgodnego z programem fabryki wytwarzającej ten silnik.

Badania niezawodności silnika - Badania te zaleca się przeprowadzać zgodnie z normami i obejmują one kolejno powtarzające się cykle badań: trzygodzinne dla samochodowych i czterogodzinne dla traktorowych silników.

Trzygodzinne cykle realizuje się według programu: rozruch i nagrzanie; bieg luzem przy nxmin+300 obr/min - 5 minut; całkowite otwarcie przepustnicy lub pełna dawka paliwa przy nnom - 2 godz. 30minut; bieg luzem przy nxmin+300 obr/min - 5 minut; zatrzymanie 10 min.

Czterogodzinny cykl: bieg luzem przy nmax - 10 min.; pełna dawka paliwa przy nMomax - 10 min.; to samo przy nnom - 3 godz. 30 min; bieg luzem przy nmax - 10 min; zatrzymanie - 10 minut.

Badania kontrolne - Badania kontrolne seryjnych, zgodnie z normami przeprowadza się w komplecie z generatorem, filtrem powietrza, i innymi koniecznymi do ich pracy w warunkach eksploatacji, ale bez wentylatora, tłumika hałasu i oprzyrządowania przeznaczonego do obsługi podwozia (sprężarka itd.). Badania kontrolne dzielimy na badania okresowe krótkotrwałe i ciągłe badania kontrolne.

Silnik przeznaczony do badań kontrolnych powinien odpowiadać warunkom technicznym i powinien mieć dokumentację techniczną wydaną przez wytwórcę. Okresowość takich badań określają warunki techniczne.

Badania zdawczo - odbiorcze - Badaniom tym poddane są wszystkie seryjne silniki wypuszczane na rynek przez fabrykę.

Badania te przeprowadza się w stacji badawczej fabryki silników, kiedy silniki bezpośrednio pobierane są z magazynu. Silniki mocuje się na stanowisku badawczym i dociera się go według określonego normą programu. Jeśli podczas docierania i kolejnego sprawdzenia kontrolnego silnika występują usterki, to kierujemy go do usunięcia tych usterek i po ich usunięciu przeprowadzamy badania powtórne.

Badania eksploatacyjne

Zakres i sposób przeprowadzania eksploatacyjnych badań silników spalinowych.

Badania te przeprowadzają specjalistyczne naukowo-badawcze organizacje techniczne i odpowiednie laboratoria fabryczne wytwórców w celu określania zużycia detali silnika i stwierdzenia ich trwałość przy ich eksploatacji w nowych klimatycznych i drogowych warunkach, a także w celu uściślenia regulacji eksploatacyjnych i norm zużycia materiałów eksploatacyjnych silnika takich jak: paliwo, olej smarowy.

Według wyników tych badań wyznacza się czy też określa współczynniki wymienności detali, co jest konieczne dla zapewnienia prawidłowych organizacji produkcji części zamiennych uściślenia przebiegów do napraw głównych itd.

Omówić rodzaje błędów pomiarów występujących w badaniach eksperymentalnych TSS.

Błędy pomiarów. Wiadomo, że pomiary nie mogą zostać wykonane w sposób absolutnie dokładny i zawsze obarczone są pewnym błędem. Niezależnie od różnorodności przyczyn, charakteru i natury błędów pomiaru, wszystkie błędy dzielimy na dwie podstawowe postacie: obiektywne i subiektywne.

Błędy obiektywne

Błędy te powstają na skutek przyjęcia bezpośredniej metody pomiaru, konstrukcyjnych właściwości przyrządu pomiarowego i wpływu zewnętrznych warunków na proces pomiaru. Rozróżnia się przy tym błędy: statyczne, obserwowane przy pomiarze wielkości stałych w czasie i dynamiczne, obserwowane przy pomiarze wielkości zmiennych w czasie. Błędy statyczne i dynamiczne stanowią tak zwane błędy systematyczne. Do błędów subiektywnych należą także błędy losowe.

Błędy statyczne - Błędy te składają się z: po pierwsze z błędów związanych z własnościami materiałów, technologii ich obróbki, jakości wykonania i montażu detali przyrządu i innych parametrów przyrządu pomiarowego; po drugie, z błędów związanych tylko z metodyką pomiaru, leżącą u podstaw budowy danego przyrządu.

Błędy dynamiczne - Błędy te uwarunkowane są bezwładnościowymi własnościami przyrządu. Istnienie bezwładności mechanicznej, cieplnej i innych jej postaci prowadzi to tego, że wskazania przyrządu są opóźnione przy zmianie wielkości wejściowej lub osiągają nową wartość po długo trwającym tłumieniu drgań, lub też wzrastają (zmniejszają się) proporcjonalnie do prędkości zmiany wielkości wejściowej.

Błędy systematyczne - Błędy te powstają regularnie, dlatego mogą być one wyznaczone ilościowo i mogą być wykluczone z wyników pomiarów drogą wprowadzenia poprawek do wskazań przyrządu, których wielkości liczbowe są równe wielkościom błędów, wziętych z przeciwnymi znakami, lub też mogą być wyeliminowane za pomocą odpowiedniej metodyki prowadzenia pomiarów. Przy obróbce wyników pomiarów, błędy te należy wyeliminować.

Błędy losowe - Błędów tych nie można rozpatrzyć wcześniej - przed pomiarami. Prawdopodobieństwo takich błędów pomiaru, dowolnego znaku jest przykładowo jednakowe, nie są one stałe co do wartości bezwzględnej. Dlatego też, w odróżnieniu od błędów systematycznych, błędy losowe nie są poprawione i nie mogą być one wyeliminowane z wyników pomiarów za pomocą wprowadzenia poprawek. Ich wpływ na końcowe wyniki pomiarów bada się metodami statystyki matematycznej i teorii prawdopodobieństwa.

Błędy subiektywne

Błędy te powstają w związku z właściwościami fizjologicznymi badacza, jakością jego pracy i jego doświadczeniem. Własności fizjologiczne obserwatora związane są z jego uwagą, poglądem, słuchu itd., i przejawiają się one w szybkości reakcji na sygnał przy wykonywaniu komend od początku do końca pomiarów, w pomyłkach odczytu, zapisu itd. Dlatego celowym jest, aby określone obserwacje realizowane były w miarę możliwości przez jedną osobę.

Subiektywne błędy zależą także od indywidualnej oceny wskazań przyrządu i w szczególności od usytuowania obserwatora względem przyrządu w chwili odczytu. Ponieważ (strzałka) wskaźnik wskaźnika najczęściej nie pokrywa się z płaszczyzną skali, to w przypadkach kiedy promień obserwacji obserwatora skierowany jest nie wg normalnej, a pod pewnym kątem do skali, możliwy jest dodatkowy błąd odczytu. Taki błąd nazywamy błędem paralaksy.

Omówić rodzaje czujników stosowanych w badaniach TSS.

Przewody tensometryczne - wykonane są z miedziowo-niklowego konstantu i żelazo-niklowego stopu hallenowego. Pierwsze z nich mają niewielki współczynnik rozszerzalności liniowej i dopuszczalną czułość tensometryczną stosowaną w badaniach statycznych. Drugie, posiadające 50 razy większy współczynnik rozszerzalności temperaturowej i 1,5 razy większą czułość na oddziaływania mechaniczne - stosowane do badań dynamicznych, w tym do dynamometrów elektrycznych.

Tensometry foliowe - Są to bardzo cienkie taśmy lub okrągłe płytki o grubości 4÷12 μm, w których część metalowa jest wytrawiona za pomocą kwasu, a pozostała jego część tworzy kratkę z wyjściami.

Tensometry warstwowe - otrzymuje się drogą sublimacji próżniowej materiału tensometru z kolejną jego kondensacją na wcześniej przygotowanym podłożu, na skutek czego na nim tworzy się cieńka warstewka metalu przypominająca błonkę.

Tensometry lub tensorezystory - Czujniki te wykonane są drogą naklejania elementów czujników tensometrycznych na powierzchni badanych detali. Otrzymany w wyniku tego przetwornik praktycznie zlewa się z badanym detalem w jedną całość i przyjmuje deformacje jego warstwy wierzchniej takie same jak włókna samego detalu. Wielkością wejściową dla takiego czujnikowego ogniwa przyrządu jest deformacja powierzchniowej warstwy detalu, a wyjściową - zmiana oporu materiału tensometru, która jest proporcjonalna do tej deformacji.

Czujniki pojemnościowe - przedstawiają sobą kondensatory płaskie posiadające zmienny luz między płaszczyznami płytek kondensatora.

Czujniki indukcyjne - przedstawiają sobą urządzenia elektromagnetyczne, których indukcyjność jest zmienna tzn. zmienia się pod działaniem wejściowej wielkości nieelektrycznej - przemieszczenia.

Czujniki piezoelektryczne - działają na zasadzie wykorzystania efektu piezoelektrycznego, który polega na tym, że na niektórych kryształach (kwarcu, tytanian baru, i inne) pojawia się ładunek elektryczny przy ich ściskaniu lub rozciąganiu w określonych kierunkach. Otrzymuje się przy tym tzw. „prosty efekt piezoelektryczny” w odróżnieniu od „odwrotnego efektu piezoelektrycznego” powodowanego przez zmianę wymiarów kryształu spowodowaną przyłożeniem do niego ładunku elektrycznego.

Czujnik fotoelektryczny - działają na zasadzie pomiaru energii strumienia światła na energię elektryczną za pomocą różnych fotoelementów. Ze względu na zasadę działania rozróżniamy fotoelementy: z zewnętrznym i wewnętrznym fotoefektem.

Sposoby wyznaczania mocy silnika i rodzaje hamownianych hamulców silnikowych.

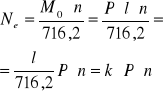

Większość wielkości mierzonych podczas badań w ostatecznym rozrachunku związana jest z wyznaczeniem mocy efektywnej silnika i określenia warunków możliwości jej wzrostu. Moc efektywną Ne tzn. moc odbieraną z wału korbowego silnika i zmniejszaną takim czy też innym oporem zewnętrznym (hamulcem) określa się drogą pomiaru momentu obrotowego M0 rozwijanego przez silnik przy danej prędkości obrotowej n jego wału. ![]()

Zwykle moc samochodowych i ciągnikowych silników mierzy się w KM lun kW

![]()

Hamulec służy do zmierzenia momentu obrotowego rozwijanego przez silnik. Moment tarcia Mt działa na wirnik hamulca np. mechanicznego, który jest równy momentowi obrotowemu silnika M0. Moment ten równoważy ciężar zawieszony na odpowiednim ramieniu.

![]()

Wówczas moc w KM:

Hamulce hydrauliczne - Działanie hamulcy hydraulicznych oparte jest na wykorzystaniu własności różnych maszyn hydraulicznych, pozwalających na wytwarzanie oporu ruchu postępowego lub obrotowego elementów łączących hamulec z innymi maszynami. Charakteryzują się one dużą pojemnością energetyczną i umożliwiają „głęboką” regulację według obciążenia i prędkości obrotowej wału. Według właściwości charakterystyk procesów zachodzących w ich przestrzeni roboczej rozróżniamy hamulce hydrauliczne, dynamiczne i objętościowe.

Hamulce elektryczne - dzielimy na: hamulce prądu zmiennego, hamulce prądu stałego, hamulce indukcyjne.

Hamulec prądu zmiennego - są to asynchroniczne lub synchroniczne maszyny elektryczne, regulowane za pomocą oporników i różnych przetworników.

Hamulce prądu stałego - oparte są na maszynach o niezależnym, mieszanym wymuszeniem i jednoczesną regulacją natężenia prądu w obwodzie twornika.

Hamulce indukcyjne - elektromagnetyczne. Moc badanego silnika używana jest u nich na tworzenie prądów wirowych, powstających w przewodzie magnetycznym przy jego okresowym namagnesowywaniu i rozmagnesowywania.

Zasada działania hamulca hydraulicznego stosowanego do badań TSS.

Wirnik hamulca jest gładką tarczą. Połączony jest z wałem korbowym silnika. Siła tarcia powstała między obracającym się wirnikiem a wodą na krańce tarczy. Hamulec umocowany jest wahliwie co pozwala na pewien obrót stojana. Mierząc siłę na obwodzie stojana można określić M0. Regulację obciążenia steruje się stopniem napełnienia hamulca wodą.

Omówić charakterystykę hamulca hydraulicznego lub elektrycznego stosowanego do badań hamownianych TSS.

Charakterystyka hamulca elektrycznego przedstawia sobą zależność hamowanej mocy od prędkości obrotowej tej maszyny, określonej największym natężeniem prądu w tworniku, jakie może być dopuszczony z uwzględnieniem nagrzania się uzwojenia twornika, przy pełnym wymuszeniu maszyny elektrycznej.

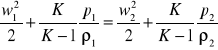

Przy oporze nastawnym obciążeniowego opornika równym R, natężenia prądu w tworniku jest: ![]()

U - napięcie prądu w tworniku, [V]

Ponieważ napięcie prądu w tworniku jest wprost proporcjonalne do strumienia magnetycznego i prędkości obrotowej, to napięcie prądu w maszynie elektrycznej z wymuszeniem niezależnym wzrasta proporcjonalnie do prędkości obrotowej wału:

![]()

B1 - stała zależne od konstrukcji maszyny i natężenia prądu w obwodzie wzbudzenia; n - prędkość obr.

Jeżeli zaniedbać zależność sprawności generatora ηg od obciążenia i innych wielkości, oraz wprowadzić je do stałej hamulca, to w przypadku ogólnym, teoretyczna charakterystyka hamulca jest: ![]()

Każdej wartości oporu w obwodzie twornika, przy niezmiennym strumieniu magnetycznym, właściwe określenie mocy zależy od liczby obrotów.

Charakterystyka hamulca elektrycznego

Warunki ustalonej pracy układu silnik-hamulec.

Ustaloność hamowania charakteryzuje się własnościami hamulca do zachowywania zadanej prędkości przy niezmiennym położeniu regulacyjnych organów hamulca i silnika i szybko ustalającej się w przypadku krótkotrwałych zaburzeń równowagi między momentem obrotowym i hamowanym.

Ustaloność hamulcy określa się charakterystyką hamulca, którą można przedstawić w postaci:

![]()

Jeśli moc silnika nieco wzrośnie jak pokazano na rysunku, to wzrośnie i prędkość obrotowa n o określoną wielkość Δn, zależną od wykładnika m. Oczywiście dużym wartościom m odpowiada mniejsza wielkość Δn. Pamiętajmy, że hamulce mechaniczne i indukcyjne mają wykładnik m=1, elektryczne m≈2 i hydrauliczne m≈3, łatwo stwierdzić, że najbardziej stabilne są hamulce hydrauliczne.

Warunki wspólnej ustalonej pracy silnika i hamulca

Oprócz ustaloności, dla korzystnej eksploatacji hamulcy duże znaczenie ma stabilność pracy hamulca tzn. dostatecznie długo utrzymywać ustalony moment hamowania. Należy zaznaczyć, że hamulce prądu stałego zapewniają najlepsze warunki dla wspólnej pracy silnika i hamulca - ustaloną i stabilną pracę stanowiska badawczego.

Omówić przyrządy stosowane do pomiaru prędkości obrotowej wału korbowego silnika.

Obroty wału, lub częstości jego obrotów mierzy się przyrządami dwóch typów: tachometrami wskazującymi bezpośrednio liczbę obrotów w czasie minuty i licznikami sumującymi, wskazującymi liczbę obrotów w czasie określonego odcinka czasu. Oprócz tych bazowych przyrządów, stosuje się tachografy i tachoskopy, w których mechanizmy określania prędkości obrotowej i czasu są kinematycznie związane i stanowią jedno urządzenie pomiarowe. Czas mierzy się mechanicznymi i elektrycznymi sekundomierzami. Obecnie szeroko rozpowszechnione są częstotliwościomierze charakteryzujące się dużą uniwersalnością.

Tachometry - należą do analogicznych mechanizmów różniczkowych. Według ich zasady działania dzielimy je na : odśrodkowe, elektryczne, magnetyczne, elektroniczne lub impulsowe, stroboskopowe, elektroniczno-stroboskopowe, chronometryczne, pneumatyczne, hydrauliczne, sprzęgłowe, wibracyjne i inne. Mogą być one wykonane jako przystawne lub stacjonarne. W tachometry stacjonarne wyposażone są wszystkie współczesne stanowiska hamowniane.

Tachometry elektryczne - stanowią one udoskonalenie tachometrów odśrodkowych - znalazły one szerokie zastosowanie. Urządzenie elektryczne tachometrów składa się z: do wału maszyny badanej przyłączony jest czujnik stanowiący dynamomaszynę stałego lub zmiennego prądu, a powstające podczas pracy dynamo, napięcie prądu mierzone jest za pomocą woltomierza lub częstotlinometru, których skala wycechowana jest bezpośrednio w prędkości obrotowej wału.

Tachometry magnetyczne lub indukcyjne - zasada działania tych tachometrów oparta jest na działaniu wirującego pola magnetycznego i umieszczeniu w nim nienamagnesowanego cylinderka.

Tachometry elektroniczne - Oparte są na bezinercyjnym działaniu urządzeń elektronicznych pracujących na zasadzie przekształceń indukcyjnych i fotoelektrycznych.

Tachoskopy - działają na zasadzie łącznego działania licznika obrotów i mechanizmu zegarowego, który automatycznie podłącza i odłącza wskazówkę wskaźnika przyrządu przy obrocie jego wałka napędowego.

Tachografy - są to przyrządy składające się z tachometru odśrodkowego i mechanizmu zegarowego, zapewniających podczas pomiaru ciągły zapis prędkości kątowej w czasie na jednostajnie przemieszczającą się taśmę.

Sumatory liczby obrotów - przyrządy te mogą być stacjonarne i przystawne, które tak jak i tachometry podłączone są do wałów jak i tachometry. Liczniki sumaryczne ilości obrotów dzielimy na: mechaniczne, elektromechaniczne, elektroniczne lub impulsowe i inne. Wg konstrukcji dzielimy je na: rolkowe, tarczowe, wskaźnikowe i cyfrowe.

Omówić sposoby pomiarów ciśnienia w pojemnościach i strumieniach.

Ciśnienie cieczy i gazu w pojemnościach i strumieniach mierzy się rożnymi samopiszącymi i sygnalizującymi przyrządami nazywanymi manometrami. Wybór potrzebnych przyrządów pomiarowych dokonuje się wg ich przeznaczenia i przyjętej metodyki badań, wymaganej dokładności i zakresu pomiarów ciśnienia. W laboratoriach silników mierniki ciśnienia stosuje się przy regulacji silnika i jego ustawieniu na konkretny wzorzec pracy, do kontroli pracy układów silnika i pomiaru ciśnienia otoczenia, a także w urządzeniach mierzących wydatek cieczy i gazów. Celom tym w pełni odpowiadają zwykłe cieczowe i sprężynowe przyrządy różnych modyfikacji.

Warunkiem koniecznym efektywnego wykorzystania dowolnego z przyrządów pomiarowych jest ich prawidłowe zorientowanie w przestrzeni, niezawodna ochrona przed wibracjami, przestrzeganie norm określających sposób ich podłączenia do miejsc pomiaru.

Problem ten jest szczególnie ważny przy pomiarach ciśnienia w strumieniach, w których najczęściej dokonuje się pomiarów ciśnienia statycznego. Zakłada się tu, że ciśnienie na ściance jest takie jak w strumieniu w kierunku prostopadłym do ścianki. Dlatego oś otworka do podłączenia manometru powinna być prostopadła do ścianki a średnica otworka nie powinna przekraczać 1 mm, a ponadto powierzchnia przed otworkiem powinna być gładka a krawędzie otworka nie powinny mieć fazek.

Co to jest temperatura absolutna i rodzaje termometrów stosowanych do pomiarów temperatury.

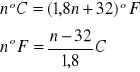

Temperatura absolutna - jest to parametr termodynamiczny i zgodnie z II-gą zasadą termodynamiki określana jest niezależnie od własność jakiegokolwiek ośrodka. Termodynamiczna skala Kelwina pokrywa się ze skalą termometru gazowego zapełnionego gazem doskonałym dla którego przy ciśnieniu 760 mmHg przyjmujemy punkt wrzenia wody za 100oC, a punkt topnienia lodu za 0oC - jest to międzynarodowa, praktyczna skala temperatury.

Wg Kelwina, absolutna skala temperatury określa stopień odchylenia stanu cieplnego systemu od stanu przy zerze absolutnym. Zależność temperatury absolutnej i skali Celsjusza:

![]()

Wg skali Reomiura odcinek między punktami topnienia lodu i wrzenia wody dzielony jest na 80 części.

Wg skali Farenthaita topnienie lodu zachodzi przy 32o, a wrzenie wody przy 212oF.

Przy zamianie stopni Farenthaita na stopnie Celsjusza stosuje się zależności między nimi w postaci:

Do pomiaru temperatury stosuje się różne wskaźnikowe i rejestrujące przyrządy - termometry lokalnej i zdalnej kontroli temperatury jeśli należy sygnalizować np. graniczne wartości temperatury.

Wg zasady działania termometry dzielimy na: mechaniczne, elektromechaniczne i elektryczne. W każdą grupę wchodzą różnorakie termometry o różnych charakterystykach zależnych od ciała termometrycznego.

Do termometrów mechanicznych należą termometry, których działanie oparte jest na rozszerzalności cieplnej ciał stałych lub ciekłych, na zmianie ciśnienia gazów lub cieczy i jej pary przemienione na przemieszczenie mechaniczne, proporcjonalne do ich ogrzania.

Do termometrów elektromechanicznych i elektrycznych należą różnorakie termometry opornościowe w których wykorzystuje się własności przewodników i półprzewodników opornościowych, termometry z diodami i triodami półprzewodnikowymi jako elementami czujnikowymi, a także termometry termoelektryczne pozwalające mierzyć termoelktrodynamiczne siły powstające w dwóch przewodnikach. Najczęściej jednak stosuje się termometry elektryczne.

Budowa, zasada działania i rodzaje termopar stosowanych w badaniach TSS.

Według materiałów stosowanych na termopary dzielimy je na trzy grupy: termopary z metali szlachetnych, termopary ze zwykłych metali i termopary z przewodów metalowych zespawanych z przewodami niemetalowymi.

Do pierwszej grupy zaliczamy termopary stosowane do pomiaru wysokich temperatur. Wywoływana przez nie siła elektrodynamiczna jest niewielka. Są jednak drogie.

Termopara platyna-platynoiryd - stosowane rzadko ze względu na niską wartość siły elektromotorycznej oraz szybkiego rozpylania irydu przy temp. wyższej od 1000oC i jego spajanie z termoelektrodą platynową co jeszcze bardziej obniża siłę termoelktryczną.

Termopara platyna-platynorod - stosowane do pomiaru temp. 0 do 1600oC. Dla zakresu temp. od 630 do 1063oC wykorzystywane są jako termopary wzorcowe.

Druga grupa:

Termopary chrom-aluminum - posiadają charakterystykę linową i odznaczają się dobrą stabilnością w ośrodku utleniającym. Są bardzo niezawodne podczas pomiarów - dlatego szeroko stosowane są do pomiaru temp. spalin. Wadą ich jest zwiększona kruchość przy temp. wyższej od 1000oC.

Termopary chrom-kopel - charakterystyka bliska liniowej i wysoka siła termoelektryczna. Przy temp. 800oC mogą być stosowane do pomiarów krótkotrwałych.

Termopary miedź-kopel - do pomiaru temp. nie wyższych 400-600oC, ponieważ miedź ulega szybkiemu utlenianiu.

Termopary miedziowokonstantanowe - zakres temp. 100-300oC. W zakresie 0-100oC wykorzystywane są jako wzorce temperatur - ich błąd nie przekracza ±0,1oC.

Trzecią grupę termopar stanowią termopary z elektrodami: molibdenu, wolframu oraz elektrody z niemetalicznych związków: grafit, karbidy, borydy itp. Służą do pomiaru temp do 2000oC i powyżej.

Omówić sposoby pomiaru temperatury podstawowych detali TSS.

Przy doskonaleniu nowych i istniejących samochodowych i traktorowych silników dużą wagę przywiązuje się do badania stanu cieplnego podstawowych detali i mechanizmów oraz systemów silnika. Szczególnie dużą uwagę przywiązuje się do elementów mechanizmu tłokowo-korbowodowego i mechanizmu rozrządu, których naprężenia cieplne limitują dalsze wysilenie silnika ukierunkowane na poprawę jego wskaźników.

Pomiar temp. detali w tym poruszających się realizuje się za pomocą różnych termopar i termometrów oporowych instalowanych na powierzchniach detali lub bezpośrednio w nie wmontowanych.

W szczególnych przypadkach stosuje się nakładanie na powierzchnię termoczułych farb i inne.

Aby zmniejszyć błędy pomiarów, pewną część termopary zamykającą gorący spaw pomiarowy znajdujący się na powierzchni pomiarowej należy sytuować na niej, zapewniając przy tym dobry kontakt (styk).

Zdefiniować pojęcie wydatku płynu i omówić sposoby jego pomiaru.

Wydatek powietrz mierzymy w sposób bezpośredni lub pośredni przez pomiar określonych parametrów strumienia. Do pośrednich wydatków stosujemy: dławienie przepływu w przewodzie pomiarowym w celu określenia różnicy ciśnień w strumieniu, pomiar ciśnienia dynamicznego strumienia, pomiar zmiany stanu termodynamicznego przepływającego powietrza między dwoma przekrojami usytuowanymi jeden za drugim, pomiar wymiany ciepła między czujnikiem i strumieniem powietrza, rejestrację prędkości rozprzestrzeniania się drgań, wykorzystanie jonizacji gazu i transport ze strumieniem powietrza ośrodka radioaktywnego itp.

Poniżej rozpatruje się niektóre tradycyjne pomiary wydatku powietrza stosowane w obecnym czasie.

Przy stosowaniu zbiorników wyrównawczych zaleca się stosowanie ich objętości ok. 200 razy większej od obj. jednego cylindra badanego silnika, przy czym w celu zwiększenia efektywności tłumienia pulsacji jedną ze ścianek takiego zbiornika w całości lub częściowo wykonuje się w postaci taśm gumowych. Często stosuje się także dwa zbiorniki wyrównawcze połączone szeregowo.

Urządzenia służące do pomiaru wydatku powietrza powinny mieć możliwie małe opory przepływu - nie przekraczające 70 do 75 mmH2O. Usytuowanie termometru mierzącego temp. powietrza nie powinno być większe niż 100mm od wlotu do filtra powietrza.

Omówić sposoby pomiaru wydatku z zastosowaniem dławienia strumienia płynu.

Do tego celu stosuje się: zwężki normalne, dysze i zwężki Wntouriego, instalowane w przewodach przepływowych, przy przepływie przez nie powietrza istnieje lokalne zwiększenie prędkości i zmniejszenie ciśnienia.

Bilans energetyczny strumienia, odniesiony do 1 kg masy (J/kg) przy braku tarcia ii dodatkowego doprowadzenia (odprowadzenia) energii, zgodnie z równaniem Bernouliego jest:

![]()

(*)

w2/2 - energia kinetyczna strumienia gazu o prędkości w (m/s); p/ρ - potencjalna energia ciśnienia przy

p (N/m2) i gęstości ρ (kg/m3); U - energia wew. gazu, zależna od temp. bezwzględnej T (K) i cieple właściwym

cV; Z - potencjalna energia położenia zależna od różnicy położenia strugi i gęstości przepływającego ośrodka. Zwykle wielkość Z jest pomijana, szczególnie dla gazu.

![]()

Uwzględniając równanie stanu R= cP- cV wykładnik adiabaty K= cP/cV , sumaryczną siłę parcia tj. pracę gazu na skutek istnienia ciśnienia statycznego i energii wewnętrznej - możemy napisać:

![]()

Wtedy równanie (*) można zapisać:

![]()

Dla odpowiednich przekrojów I-I (przed zwężką) i II-II (za zwężką) możemy zapisać:

Dla tych przekrojów, równanie ciągłości ma postać:

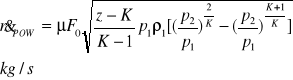

![]()

F0 - płaszczyzna otworu zwężki; ε=F2/F1 wsp. zwężenia strumienia.

Uwzględniając równanie bilansu energii i równanie ciągłości strugi otrzymujemy:

μ - wsp. wydatku

Budowa i zasada działania termoanemometrów.

Działają na zasadzie wykorzystania zależności wymiany ciepła między przewodem ogrzewanym prądem (nicią) i strumieniem powietrza chłodzącym tą nić. Im więcej nić oddaje ciepła, tym większa jej temp., mniejszy opór i odpowiednio większa jest wielkość prędkości obmywającego ją powietrza.

Zależność między ilością ciepła oddawanego przez przewodnik (nić) znajdujący się w temp. tp wyższej od temp. powietrza tpow i prędkością w opływającego powietrza jest:

![]()

k - współczynnik; λ - wsp. przewodności ciepła; l - długość nici;

Termoanemometr służy do pomiaru prędkości strumienia.

Rozróżniamy dwa typy termoanemometrów:

działające przy stałym oporze i temperaturze nici termoanemometrycznej;

mierzące oporność nici przy stałym natężeniu dopływającym do nici termoanemometru, a temperaturę samej nici mierzy się za pomocą termopar lub termistorów. Charakteryzują się one dużą inercyjnością.

Czujnikiem termoanemometru jest: platynowy, wolframowy lub rzadziej niklowy przewód (nić) o średnicy od 0,005 do 0,3mm i długości od 2 do 20mm. Nagrzanie ich ogranicza się temperaturą od 400 do 500oC. Natężenie prądu w nici termoanemometru wynosi około 100mA.

Omówić sposoby pomiaru zużycia paliwa przez silnik.

Właściwością pomiaru zużycia paliwa przez samochodowe, ciągnikowe w tym traktorowe silniki jest to, że godz. zużycie paliwa wynosi nawet od 20 do 50kg, co w warunkach pełnego obciążenia silnika i maleje do 0,5-2kg na biegu luzem. W praktyce pomiaru zużycia paliwa dokonuje się metodą wagową lub metodą objętościową, jak również stosuje się różnego rodzaju wydatkomierze - rotametry i flometry, zaś przy nieustalonych warunkach pracy wykorzystuje się do tego celu elektryczne urządzenia pomiarowe. Największą dokładność pomiaru zużycia paliwa odznacza się metoda wagowa, która w zasadzie stosowane jest do silników diesla i paliw gazowych.

Objętościowy sposób pomiaru zużycia paliwa: podstawą budowy urządzeń pomiarowych jest szklany pojemnik (pojemniki) o różnych objętościach połączonych między sobą wąskimi przepływami. Ponieważ pomiarowe objętości paliwa są znane, to przez pomiar czasu jego zużycia wyznacza się godzinowe zużycie paliwa, kg/h.

![]()

Pomiar zużycia gazu sprężonego i skroplonego.

Pomiar ten można zrealizować za pomocą urządzeń do mierzenia wydatku powietrza. Podczas pomiaru sprężonego i skroplonego gazu należy ważyć zbiornik z gazem przed i po pomiarze a następnie obliczać zużycie gazu.

Rodzaje wykresów indykatorowych i sposoby ich sporządzania.

Wykresy indykatorowe mogą być zamknięte i otwarte. Przedstawiają zmiany ciśnienia w zależności od kąta obrotu wału korbowego. Wykresy te sporządza się na podstawie pomiaru zmiany ciśnienia w komorze spalania w czasie całego obiegu silnika. Wykresy indykatorowe mogą być sporządzane także za pomocą tzw. indykatorów.

Rodzaje indykatorów:

Indykatory mechaniczne - stosowane były do badań silników wolno- i średnio-obrotowych. Składały się z cylinderka i współpracującego z nim tłoczka, na który działa ciśnienie przepuszczane z cylindra silnika przez zawór odcinający. Ruch tłoczka ściskającego sprężynę śrubową powoduj e ruch ramienia zakończonego rysikiem przesuwającym się po papierze woskowym umieszczonym na obrotowym walcu. Obrót walca jest wywoływany za pomocą linki od wału korbowego. W ten sposób tworzony może być zamknięty wykres zależności ciśnienia od przemieszczenia tłoka. Współczesną odmianą indykatorów mechanicznych są stosowane obecnie urządzenia do oceny maksymalnych ciśnień sprężania w poszczególnych cylindrach.

Indykatory optyczne - wyposażone są w lusterko, którego odchylenie jest wywoływane ruchem membrany poddanej działaniu ciśnienia z cylindra silnika. Odbity przez lusterko promień świetlny, padając na błonę fotograficzną lub papier światłoczuły, zostaje utrwalony jako odwzorowanie zmian ciśnienia pod membraną.

Indykatory elektryczne -wykorzystują zasadę wytwarzania sygnału elektrycznego proporcjonalnego do ciśnienia działającego na element wykonawczy przetwornika ciśnienia. Sygnał ten jest poddawany wzmocnieniu, a następnie przesyłany do urządzenia rejestrującego. Układy indykatorów elektrycznych cechują się dużą czułością, szerokim pasmem przenoszenia częstotliwości, możliwością dokonywania pomiarów z dużej odległości, a także możliwością zminiaturyzowania przetwornika ciśnienia. Spełniają wymagania dotyczące dokładności, powtarzalności i uniwersalności pomiarów. Są powszechnie stosowane w praktyce badań silnikowych.

Przetworniki ciśnienia można podzielić na dwie grupy:

przetworniki parametryczne (bierne), w których pod wpływem zmiany ciśnienia następuje zmiana sygnału elektrycznego dostarczonego do czujnika przez układ zasilający;

przetworniki generacyjne (aktywne), w których sygnał pomiarowy zostaje wytworzony

w przetworniku w wyniku działania mierzonego ciśnienia.

Wśród przetworników parametrycznych można wyróżnić następujące rodzaje:

przetworniki pojemnościowe - w wyniku nacisku ciśnienia następuje zmiana odległości pomiędzy dwiema powierzchniami stanowiącymi okładziny kondensatora i związana z tym zmiana jego pojemności (wrażliwość na wzrost temperatury, wrażliwość na drgania silnika),

przetworniki indukcyjne - wykorzystują zasadę zmiany indukcyjności cewki elektromagnetycznej, w której rdzeń przemieszcza się pod działaniem siły pochodzącej

od mierzonego ciśnienia (wrażliwość na zmiany temperatury i drgania, znaczne rozmiary),przetworniki oporowe - wykorzystywane jako czujniki tensometryczne, w których zmiana długości elementu pomiarowego powoduje zmianę jego oporu elektrycznego. Wadą czujników tego typu jest wrażliwość na zmiany temperatury, drgania silnika oraz zmianę wskazań pod wpływem długotrwałych obciążeń.

Omówić podstawy analizy rzeczywistych wykresów indykatorowych.

Wykresy indykatorowe są jednym z podstawowych źródeł informacji do określania następujących wielkości:

wartości ciśnień w cylindrze przy określonych położeniach wału korbowego;

ciśnienia maksymalnego pz i kąta jego wystąpienia;

ciśnienia sprężania (przy wyłączonym zapłonie lub wtrysku);

prędkości narastania ciśnienia dp/dα, kąta opóźnienia zapłonu (samozapłonu);

kątów otwarcia i zamknięcia zaworów;

przebiegu spalania (długość, intensywność);

różnic średnich ciśnień wylotu i napełniania;

nieprawidłowości przebiegu wymiany ładunku;

nieprawidłowości przebiegu spalania (spalanie stukowe, wypadanie zapłonu, zbyt wczesny lub zbyt późny zapłon);

średniego ciśnienia obiegu pracy;

stopnia niepowtarzalności kolejnych obiegów pracy;

sprawności indykowanej i mechanicznej;

wydzielanego ciepła, energii wewnętrznej, prędkości wydzielania ciepła.

Omówić szkodliwe składniki spalin i sposoby ich oznaczania.

CO - powstaje w wyniku niezupełnego spalania, przy λ<1, przy niskich temperaturach procesu spalania.

CH - powstają przy niecałkowitym i niezupełnym spalaniu, z częściowego rozkładu w reakcjach łańcuchowych, przy niedoborze tlenu.

NOX - powstają w obszarach komory spalania o wysokiej temperaturze i dużym nadmiarze powietrza.

SOX - powstają w wyniku spalania siarki zawartej w paliwie.

Związki Pb - powstają przy zasilaniu paliwem etylizowanym.

Składniki spalin silników ZI

tlenek węgla (CO), niespalone węglowodory (HC), tlenki azotu (NOX), aldechydy, cząstki stałe, związki ołowiu, związki siarki.

Dla silników ZI podstawowe znaczenie mają: tlenek węgla, niespalone węglowodory oraz tlenki azotu.

Składniki spalin silników ZS

Udziały głównych składników spalin dla silnika ZS różnią się istotnie od udziałów dla silnika ZI, ze względu na znacznie wyższy współczynniki składu mieszanki λ, a także inny skład paliwa. Spaliny silnika ZS pracującego zawsze w zakresie mieszanek ubogich, zawierają oprócz azotu, dwutlenku węgla i pary wodnej także znaczne ilości tlenu.

Do głównych toksycznych składników spalin emitowanych przez silniki o ZS zasilanymi paliwami węglowodorowymi można zaliczyć:

cząstki stałe, tlenki azotu, tlenek węgla, węglowodory, tlenki siarki, dwutlenek węgla

Omówić sposób pomiaru stopnia zadymienia spalin.

Spaliny będące barwną substancją na wylocie z silnika, unoszą do atmosfery pewną ilość sadzowych i innych dyspersyjnych cząstek - świadczących o niezadowalającym przebiegu procesu spalania.

Zadymienie jest charakterystycznym wskaźnikiem pracy silnika, szczególnie w warunkach jego pełnego obciążenia.

Pomiar zadymienia spalin badamy za pomocą dymomierzy: opartych na filtracji spalin, opartych na prześwietlaniu spalin.

Metody pomiarowe możemy podzielić na 4 grupy:

Metoda bezpośrednia polegająca na filtracji określonej objętości spalin, a następnie ważenia zatrzymanej sadzy.

Metoda pośrednia wykorzystująca zależność między zawartością sadzy i tlenku węgla w spalinach

Metoda oceniająca zadymienie spalin stopniem zaciemnienia bibuły.

Metoda bezpośrednia oceny stopnia przezroczystości spalin.

Omówić analizatory gazów stosowane w badaniach TSS.

Mechaniczne analizatory gazów - działanie ich opiera się na pomiarze molekularno-mechanicznych parametrów stanu. Wykorzystuje się zmianę objętości lub ciśnienia próbki na skutek oddziaływania chemicznego.

Cieplne analizatory gazów wykorzystują właściwości cieplne szukanego składnika tj. przewodność cieplną, efekt cieplny reakcji katalitycznych.

Magnetyczne analizatory spalin działają na zasadzie pomiaru magnetycznych parametrów gazów.

Elektryczne analizatory gazów działają na zasadzie pomiaru charakterystyk elektrycznych gazu lub cieczy z którą wszedł gaz w reakcję.

Optyczne analizatory gazów działanie ich polega na zmianie wskaźnika przełomu, gęstości optycznej, wzmocnienia spektralnego itp.

Chromatograficzne analizatory gazów są to urządzenia rozdzielające gaz na poszczególne składniki za pomocą procesów adsorpcyjnych.

Spektrometryczny analizator gazów wykorzystuje podstawową charakterystykę ośrodka jaką jest masa cząsteczki.

Sposób wykorzystania analizy spalin do wyznaczenia współczynnika nadmiaru powietrza.

Wg analizy gazów można wyznaczyć współczynnik nadmiaru powietrza. Zakłada się, że paliwo składa się z C, H, O przy czym C+H+O=l. Przez mierzenie CO, CO2, i przyjęciu założeń procentowych składu powietrza (m.in. ilości azotu-79%, tlenu-21%) można obliczyć współczynnik nadmiaru powietrza odpowiednimi wzorami zależnymi od rodzaju spalania.

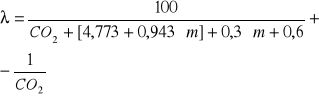

Metoda I

Dla mieszanek stechiometrycznych i bogatych

<1

![]()

![]()

Dla mieszanek ubogich

>1

![]()

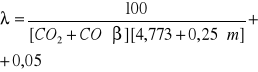

Metoda II

Dla mieszanek bogatych

<1

![]()

![]()

Dla mieszanek stechiometrycznych i ubogich

>1

![]()

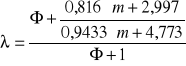

Metoda III

Dla mieszanek bogatych

≤1

![]()

Dla mieszanek stechiometrycznych i ubogich

>1

![]()

![]()

Omówić cykl jezdny stosowany w badaniach toksyczności silnika.

Badania te rozpoczyna się od rozruchu zimnego silnika i jego pracy na biegu luzem przez 40s. Następnie wg znormalizowanego cyklu jazdy przeprowadza się badanie. Cykl ten uwzględnia rozpędzanie samochodu na różnych biegach, hamowanie silnikiem, zmiany biegów.

Rodzaje charakterystyk silnikowych i sporządzanie charakterystyk prędkościowych.

Charakterystyki silnikowe można podzielić na: typowe, specjalne i inne. Do typowych należą: prędkościowe, obciążeniowe, regulatorowe, strat wewnętrznych i biegu luzem. Charakterystyka prędkościowa przedstawia zmianę parametru silnika w zależności od prędkości obrotowej silnika. Charakterystykę sporządza się w następujący sposób: jeżeli jest to zewnętrza charakterystyka to maksymalnie otwiera się przepustnicę (ZI) lub skrajne położenie listwy zębatej pompy wtryskowej (ZS) następnie obciąża się silnik hamulcem do uzyskania minimalnej prędkości obrotowej. Następnie stopniowo zmniejszamy obciążenie odczytując określony parametr (np. Mo. Nc, ge. Ge).

Cel i sposób sporządzania charakterystyk obciążeniowych silnika.

Celem sporządzania charakterystyki jest przedstawienie zależności zmiany określonych parametrów w zależności od obciążenia silnika. Charakterystykę obciążeniową przeprowadza się dla szeregu prędkości obrotowych. Ustala się stałą prędkość obrotową następnie obciąża się silnik doprowadzając obroty do wcześniej ustalonych. Odczytuje się określone parametry (np. Ge, ge, Δpd,).

Rodzaje, cel i sposób sporządzania charakterystyk specjalnych.

Charakterystyki śrubowe, wysokogórskie itp.

Cel i sposób sporządzania charakterystyki uniwersalnej silnika.

Celem sporządzania charakterystyk uniwersalnych jest określenie zachowania się silnika w różnych warunkach. Na ich podstawie można określić moc i prędkość obrotową dla różnych zastosowań. Charakterystyki te sporządza się na podstawie charakterystyk obciążeniowych. Na charakterystyce zaznacza się krzywe mocy.

Wyszukiwarka