Instalacja - zespół odpowiednio dobranych i odpowiednio uszeregowanych urządzeń przeznaczonych do przeprowadzenia konkretnego procesu technologicznego wg przyjętej koncepcji technologicznej.

Proces technologiczny - zespół odpowiednio dobranych i odpowiednio uszeregowanych procesów i operacji jednostkowych w wyniku których z surowców i półproduktów uzyskuje się w instalacji określone produkty.

Podział procesów technologicznych:

a) ciągłe - proces którego wszystkie etapy przebiegają jednocześnie i w określonym porządku, przyjęte parametry technologiczne nie zmieniają się w czasie, przy czym doprowadzanie surowców i półproduktów do procesu nie zmienia się w czasie i doprowadzane są w sposób ciągły,

b) półciągłe, c) okresowe

Półprodukt - produkt otrzymany w wyniku zakończenia etapu procesu technologicznego lub całego etapu produkcji i jest przeznaczony do dalszej przeróbki w innych procesach technologicznych

Operacja jednostkowa - proces charakteryzujący się tym że w czasie jego przebiegu nie zachodzą w używanym surowcu przezmiany fizykochemiczne i chemiczne.

Urządzenia w procesach techn dzielimy na 4 grupy:

1) zbiorniki magazynowe - naczynia różnego kształtu odpowiednio wyposażone, które służą do przechowywania i pobierania z nich materiałów płynnych, stałych i sypkich.

2) maszyny - urządzenia będące układami dynamicznymi wykonującymi ściśle określone działania mające jeden z celów:

- przetwarzanie energii

- zmiana cech użytkowania materiałów,

- zmiana położenia materiałów,

- dostarczenie informacji

3) aparaty - urządzenia w których przebiegają procesy fizyczne, fizyko-chemiczne, chemiczne i biochemiczne mające na celu zmianę właściwości substancji biorących udział w tym procesie

4) przyrządy - urządzenia dostarczające informacji charakteryzujących parametry procesu przebiegającego w maszynie lub aparacie.

Maszyny dzielą się na:

a) m. energetyczne - służą do przetwarzania energii jednego rodzaju w drugi np.:

- silnik elektryczny ~ pracuje na zasadzie poboru energii elektrycznej, którą zamienia na energie mechaniczną,

- turbina parowa ~ wykorzystuje energie cieplną, potem energię ciśnienia do przetworzenia jej na energie mechaniczną,

- generator ~ poprzez turbiny zamienia energie mechaniczną w elektryczną

b) m. technologiczne - służą do zmiany kształtu rozmiarów i innych parametrów fizycznych materiałów które podlegają działaniu maszyny (tokarka, kruszarka),

c) m. transportowe - służą do zmiany położenia materiałów (przenośniki taśmi=owe, pompa, wentylator),

d) m. informacyjne - służą do przetwarzania informacji (komputer)

Aparaty dzielimy na 4 grupy:

a) a. do przenoszenia pędu - służące do przygotowania mieszanin ciał stałych, cieczy i gazów (mieszarka), - służące do rozdzielania układów niejednorodnych (cyklony, osadniki, filtry, hydrocyklony)

b) a. do wymiany ciepła - zaliczamy tu: wymienniki ciepła, aparaty wyparne służące do uzyskania substancji rozpuszczonej w rozpuszczalniku,

c) a. do wymiany masy - krystalizatory, destylatory, absorbery, desorbery, suszarki.

d) a. do przeprowadzania (reakcji chemicznych, biochemicznych) - reaktory, bioreaktory, elektrolizery

Maszyny technologiczne, transportowe oraz aparaty w zależności od ich charakteru ich pracy dzielimy na 3 grupy:

1) o działaniu okresowym - w tych urządzeniach istnieją 3 kolejno po sobie następujące czynności: - doprowadzenie surowca przeprowadzenie procesu technologicznego odprowadzenie produktu,

2) o działaniu półciągłym - dotyczy tylko aparatów, gdyż w dziedzinie OŚ maszyny nie działają w sposób półciągły. Aparaty stanowią tu pewne zespoły - poszczególne części tego zespołu pracują w sposób okresowy ale cały aparat pracuje w sposób ciągły,

3) o działaniu ciągłym - w tym samym czasie zachodzi doprowadzenie surowca, przeprowadzenie procesu technologicznego i odprowadzenie produktów

Proces technologiczny w każdym studium projektowania musimy przedstawić w sposób zrozumiały nawet nie dla fachowców. Takim sposobem jest jego graficzny zapis SCHEMAT.

Najprostszą formą zapisu jest SCHEMAT IDEOWY. Występuje ona na etapie projektu procesowego. Na etapie projektu wstępnego i ZTE posługujemy się SCHEMATEM WSTEPNYM. Na etapie projektu technicznego mamy SCHEMAT TECHNICZNY.

Schemat IDEOWY - przebieg procesu technologicznego na tym schemacie przedstawia się za pomocą symboli w postaci prostokątów, w pole których wpisuje się nazwy poszczególnych operacji czy procesów jednostkowych.

Jeśli posiadamy większą wiedzę i możemy określić parametry procesu to też wpisujemy je w pole prostokąta. Najpierw ciąg główny a po lewej i po prawej stronie zamieszczamy ciągi pomocnicze. Kierunek przemieszczania się surowców, materiałów w tym procesie przedstawiamy za pomocą strzałki które doprowadzamy do środka górnego boku prostokąta, a wyprowadzamy ze środka dolnego boku.

Nieodłączną częścią każdego schematu jest zamieszczona na tym samym arkuszu tabelka. W schemacie ideowym w tabeli podaje się jakiemu strumieniowi materiałowemu odpowiada dany numer.

Schemat WSTĘPNY - tutaj przebieg procesu technologicznego przedstawia się za pomocą umownych symboli aparatów i urządzeń. Budową takiego schematu rysujemy od lewej ku stronie prawej, a technologiczne ciągi pomocnicze rysujemy poniżej a niekiedy powyżej głównego ciągu technologicznego.

Przepływ strumieni materiałowych na schemacie obowiązują linie, kierunek przepływu surowców zaznaczamy grotem strzałki. N schemacie tym wszystkie urządzenia i wszystkie linie materiałowe muszą być ponumerowane. Przy czym żeby je zróżnicować to te symbole cyfrowe dotyczące aparatu podaje się w kółku natomiast linii materiałowych - cyframi arabskimi bez kółek. Czasem zamiast kółek staosuje się kwadraty bądź prostokąty. Nieodłączną częścią schematu dą dwie tabele. W jednej podajemy nazwę strumieni materiałowych odpowiadające symbolom cyfrowym na schemacie. W drugiej podajemy nazwy urządzeń które występują na schemacie z podaniem ważniejszych parametrów technicznych lub technologicznych każdego urządzenia.

Schemat TECHNICZNY - tutaj należy pokazać wszystkie urządzenia jakie występują w danej instalacji łącznie z urządzeniami rezerwowymi, które są instalowane. Pokazane muszą być też wszystkie zawory. Wszystkie urządzenia rysujemy za pomocą symboli, przy czym wyraźnie należy pokazać jakiego rodzaju jest to odpylacz. Występuje tu grupa urządzeń które zaznaczamy symbolami ogólnymi tzn, np.

zawór

,

zasuwa

,

pompa

,

wentylator

,

bez podziałki bez skali.

W oparciu o schemat techniczny sporządza się, przy przyjęciu znormalizowanych podziałek, rzut lub rzuty i przekroje instalacji. Przekrojów pokazuje się tylko tyle ile jest niezbędnych do pokazania wysokości poszczególnych urządzeń i rozmieszczenia ich pod względem siebie na wysokości. Na przekrojach umieszczamy także przewody (części rurociągu dostarczające media) w znormalizowanej podziałce.

- na planie sytuacyjnym 1:500,

- instalacji w rzutach i przekrojach 1:50, rzadziej 1:100,

- szczegóły niekiedy 1:20 lub 1:25

Proces technologiczny okresowy - to taki którego etapy nasypują kolejno po sobie w czasie, powtarzają się cyklicznie. Doprowadzanie surowców oraz półproduktów a także odbiór produktów odbywa się po upływie czasu wynikającego z przyjętej koncepcji technologicznej procesu

Proces technologiczny półciągły - od ciągłego różni się tym iż doprowadzenie surowców i półproduktów odbywa się w sposób ciągły, parametry procesu mogą zmieniać się w czasie natomiast odbiór produktów jest okresowy

Surowiec - materiał użyty w procesie technologicznym pochodzenia mineralnego, zwierzęcego, roślinnego lub półproduktu z którego w wyniku procesu produkcyjnego otrzymuje się produkty, względnie półprodukty

Nadawa - to ilość surowców i półproduktów wprowadzanych jednorazowo do instalacji technologicznej względnie wprowadzanych w jednostce czasu w sposób ciągły.

Zdolność przerobowa (wydajność procesu) - ilość surowców przerobiona w jednostce czasu przy max wykorzystaniu instalacji i przy stosowaniu normalnego toku technologicznego.

Tok technologiczny = reżim technologiczny - są to warunki prowadzenia procesu technologicznego wg określonej koncepcji technologicznej charakteryzowane wartościami wszystkich parametrów technologicznych procesu

Dla każdego procesu technologicznego tworzymy dwa bilanse:

a) bilans materiałowy - jest to zestawienie ilości wszystkich surowców głównych, pomocniczych jak i substancji obojętnych wprowadzonych do procesu oraz ilość wszystkich otrzymanych produktów głównych, ubocznych i odpadowych, przy czym ilość materiałów wyrażona w jednostkach masy odnoszona do jednostkowego czasu.

b) bilans energetyczny - zestawienie ilości doprowadzanej i odprowadzanej do i z aparatów instalacji oraz innych urządzeń w trakcie procesu technologicznego, jak również zestawienie efektów energetycznych przemian fizycznych i chemicznych przebiegających w instalacji. Ilość energii odnosi się do jednostkowego czasu (proces ciągły) lub do czasu trwania cyklu produkcyjnego (proces okresowy)

MAGAZYNOWANIE SUROWCÓW

Zbiorniki do magazynowania ciał stałych sproszkowanych - posiadają różne kształty i różne rozmiary, zbiorniki o większych rozmiarach to: SILOSY (pojemność 100-1000m3). Zwykle wykonywane są z żelbetonu, natomiast te o mniejszej pojemności wykonuje się z blachy, najczęściej stalowej niekiedy z tworzyw sztucznych, jeśli środowisko jest bardzo agresywne. Integralną częścią tych zbiorników są urządzenia dozujące (rozładowcze).

Zbiorniki do magazynowania ciał sypkich.

Rozwiązanie konstrukcyjne omawianych zbiorników zależy od właściwości magazynowania materiałów:

- rozmiary cząsteczek,

- wilgotność materiału,

- gęstość materiału,

- gęstość usypowa,

- zdolność materiału do ugniatania się,

- ruchliwość cząstek w warstwie materiału,

- naturalny kąt usypu i zsypu oraz kąt tarcia wewnętrznego spoczynku i ruch,

- twardość materiału

Skład ziarnowy danego materiału przedstawia krzywa ziarnowa:

![]()

U[%] - udział poszczególnych frakcji

Sumaryczny udział frakcji = dystrybuanta rozkładu rozmiaru cząstek

![]()

Na podstawie krzywej ziarnowej jesteśmy w stanie dobrać np. urządzenie odpylające.

Rozdrobnienie materiału wpływa również na wartość kąta zsypu i usypu

α - kąt usypu naturalnego, jest on różny dla różnych materiałów. Jego wielkość zależeć będzie też od zwilgocenia materiału. Im większa wilgotność tym kąt usypu większy.

β - kąt zsypu naturalnego, przy którym obserwujemy naturalne zsypywanie się materiału z płytki

Gęstość - jest bardzo ważnym parametrem, wpływa ona na masę materiału zgromadzonego w zbiorniku, na napór na ścianki i rozkład ciśnień w zbiorniku, a to przekłada się później na grubość ścianki.

Gęstość rzeczywista - w przeliczeniu na lity materiał

Gęstość usypowa - odniesiona do jednostki objętości i materiału i wolnej przestrzeni.

Zdolność do ugniatania - jest również bardzo istotna przy zasobnikach

Ruchliwość cząstek - im bardziej ruchliwe cząstki tym kąt usypu jest mniejszy, zależne jest to od budowy ziaren, jeśli będą one w kształcie kulistym to zmniejsza się ich przyczepność

Tarcie w spoczynku i ruchu - tarcie między cząsteczkami materiału, tutaj też wpływają kąty zsypu i usypu.

Twardość materiału - bardzo istotna, związana z kruszeniem, które jest zjawiskiem przeważnie szkodliwym

Wybuchowość - zwłaszcza w transporcie, w przypadku transportu pneumatycznego wytwarza się mieszanina pyłowo- powietrzna. Są pyły które mają granicę wybuchowości, przy danym stężeniu mogą spowodować wybuch.

Wypływ materiału przez otwór zbiornika rozróżnia się 3 rodzaje wysypu materiału sypkiego ze zbiornika:

a) w. normalny - spotykany w praktyce, najczęściej zwłaszcza w zbiornikach o działaniu okresowym gdy kąt pochylenia ścianek zasobnika do poziomu jest nieznacznie większy od największego kąta tarcia materiału sypkiego o ścianę leja wysypowego

b) w. hydrauliczny - wtedy gdy kąt pochylenia ścian leja do poziomu jest znacznie większy od kąta tarcia. Stosuje się go w zasobnikach o działaniu ciągłym gdy kąt nachylenia ścianek leja może wynosić 75-80%

c) w. pośredni - charakteryzuje się on ruchem materiału tylko w pewnej części leja wysypowego w tzw strefie obruszenia.

Bardzo istotnym zagadnieniem jest TWORZENIE się SKLEPIEŃ ~ mogą się one tworzyć gdy:

1) jeśli otwór wysypowy jest za mały w stosunku do elementów materiału w zasobniku, w wyniku zakleszczenia się elementów materiału,

2) jeśli materiał gromadzony w zasobniku jest higroskopijny (pochłania wodę), zbryla się on zwłaszcza przy długim czasie przechowywania.

Istotne jest umiejętne dobranie rozmiarów otworu wysypowego w zależności od przechowywanego materiału. Otwór wysypowy powinien posiadać takie rozmiary aby zapewnić opróżnienie zbiornika z określoną prędkością.

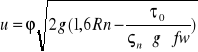

- wysyp hydrauliczny

![]()

,

gdzie: φ - współczynnik wysypu <1, H - wysokość warstwy materiału w zbiorniku

- wysyp normalny:

![]()

,

gdzie: ![]()

- graniczne naprężenie ścinające, fw - współczynnik tarcia wewnętrznego, ![]()

- gęstość nasypowa materiału

W przypadku otworu o przekroju:

- kołowym: ![]()

,

- kwadratowym: ![]()

,

- prostokątnym: ![]()

,

D0 - średnica wewnętrzna otworu wysypowego, dśr - rozmiar średniego ziarna, l0- bok kwadratu otworu wsypowego, a0, b0 - wymiary boków prostokąta

Czas opróżniania zbiornika: ![]()

gdzie: V - objętość materiału ze zbiornika, A0- przekrój otworu wysypowego, U - prędkość wysypu

Podział materiałów ze wg na rozmiar cząstek, jaki uzyskuje się w procesie rozdrabniania materiału stałego:

a) bryłowe d>300mm,

b) wielkokawałkowe d = 150-300mm,

c) średniokawałkowe d = 50-150mm,

d) drobnokawałkowe d = 10-50mm,

e) gruboziarniste d = 2-10mm,

f) drobnoziarniste d = 0,5-2mm,

g) sproszkowane d = 0,005-0,5;

h) pyłowe d < 0,05mm

Jednorodność cząstek materiału sypkiego ~ stosunek wymiaru cząstki największej do wymiaru cząstki najmniejszej, jakie w danym zbiorze występują:

- jeśli ten stosunek > 2,5 to materiał taki uważany jest za niesortowalny a charakterystyczny wymiar określa się dla największej cząstki. Jeśli cząstek tych jest mniej niż 10% to za typowy wymiar przyjąć można ten, który jest najbliżej rozmiaru,

- jeśli ten stosunek ma wartość < 2,5 to materiał taki uważa się za sortowany. Za wymiar charakterystyczny materiału przyjmuje się średnią arytmetyczną rozmiaru największego i najmniejszego.

ZBIORNIKI DO MAGAZYNOWANIA CIECZY

Roztwór - ciecz jednorodna, jeśli chodzi o fazę ale może zawierać 1,2 lub więcej składników ciekłych mieszających się ze sobą.

W zależności od rodzaju cieczy, jej przeznaczenia i właściwości fizyko- chemiczne zbiorniki można podzielić na: a) otwarte, b) zamknięte

Ze wg na ciśnienie wewnątrz dzielimy je na:

![]()

a) ciśnieniowe,

Kiedy mamy zbiorniki ciśnieniowe musimy zamontować króciec z zaworem bezpieczeństwa (przed niekontrolowanym wzrostem ciśnienia)

b) bezciśnieniowe

W zbiornikach, które ulegają napełnieniu i opróżnianiu przyjmuje się górny i dolny poziom cieczy, jak i górny i dolny max poziom cieczy.

Można też zamontować urządzenia alarmowe- ostrzegające( sygnalizacja dźwiękowa lub świetlna)

Zbiorniki ciśnieniowe:

![]()

1- króciec, 2- płaszcz, 3- dennica, 4- spoina, 5- spaw, 6- zawór bezpieczeństwa

( ponadto muszą być jeszcze króćce do wodowskazów)

Przekroje mogą być kwadratowe lub prostokątne, jednak najlepiej przenosi ciśnienie wewnętrzne zbiornik kulisty lub cylindryczny!!!

W zbiornikach ciśnieniowych dno może być płaskie , eliptyczne, sferyczne, półkuliste lub stożkowe. Dna stożkowe stosuje się w zbiornikach, gdy zależy nam na szybkim i całkowitym opróżnianiu zbiornika. Dna płaskie mogą mieć także wzmocnienia. Mogą mieć lub nie mieć wyoblenia.

Dna stożkowe mogą być w kształcie stożka bez i z wyobleniem.

Zbiorniki ciśnieniowe podlegają kontroli UDT i co jakiś czas przechodzą testy na wytrzymałość. Bardzo starannie należy projektować grubość ścianki płaszcza oraz dennic. Najczęściej dennica i płaszcz są eliptyczne - połączone ze sobą trwale za pomocą spawania.

Zbiornik ciśnieniowy- ciśnienie robocze >=1 atm. , nadciśnienie= 0,1 MPa, poniżej tej wartości ciśnienia, mówimy, że zbiornik jest bezciśnieniowy.

a)zbiornik z dnem płaskim, b)zbiornik z dnem stożkowym, c) zbiornik z dnem stożkowym z wyoblaniem

zbiornik z dnami elipsoidalnymi

zbiornik z dnami płaskimi użebrowanymi ( wzmocnione)

zbiornik z dnami wyoblonymi

zbiornik z dnem płaskim użebrowanym

Zbiorniki: a ; b ; c ; g - są zb. pionowymi

Natomiast: d ; e ; f ; - są zb. poziomymi

Dna płaskie są najsłabszym elementem zbiornika! Dlatego dąży się do budowania zbiorników eliptycznych.

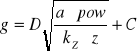

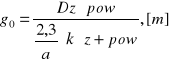

Grubość ścianki powłoki cylindrycznej: ![]()

gdzie:

pow - ciśnienie obliczeniowe,

k - naprężenia dopuszczalne na rozrywanie,

a- współczynnik zależy od stosunku: Dz/Dw,

z- współczynnik wytrzymałościowy szwu dla poszczególnych miejsc powłoki

![]()

, gdzie:

C = C1+C2+C3, gdzie:

C1 - naddatek grubości uwzględniający ujemną odchyłkę grubości blachy,

C2- naddatek na korozję,

C3- naddatek na dodatkowe naprężenia nie zależne od ciśnienia

- Czas eksploatacji rzutuje na czas amortyzacji ( jest on zróżnicowany ze względu na to jakie to jest urządzenie). W technice grubości blach są znormalizowane - wytwarza się określone rodzaje i gabaryty blach.

Blach węglowe- bardzo popularne grubości naszej branży to: 5, 6, 7, 8, 10, 12, 14, 16, 18, 20, 22, 24 mm

Stale kwasoodporne - do pracy w najgorszych warunkach 6, 8, 10, 12, 16, 20, 24, 28 mm np. 1H18N9T ( typowa stal kwasoodporna stosowana w Polsce)

Obliczanie powłok cylindrycznych bezciśnieniowych:

![]()

W przypadku kiedy powłoka podlega wewnętrznemu ciśnieniu hydrostatycznemu, to grubość powłoki wyznacza się z tych samych równań, przy czym za ciśnienie obliczeniowe wewnętrzne podstawia się wartość ciśnienia hydrostatycznego

![]()

Jeśli ciśnienie ph przyjmuje wartość < niż 0,1 MPa, to podstawiamy 0,1 MPa ( musi być zachowana sztywność powłoki)

Ze względu na warunki konstrukcyjne i technologiczne grubość ścianki powłoki cylindrycznej nie może być < 3 mm.

Dla powłok pionowych grubość ze względu na sztywność wyliczamy z równania:

![]()

Rm- wytrzymałość doraźna na rozerwanie

Dla powłok poziomych:

![]()

Powłoki stożkowe: P. prostopadłościenne:

![]()

![]()

W przypadku konstrukcji powłok prostopadłościennych nie zaleca się stosować ścianek grubszych niż 6 mm.

Gdy grubość obliczeniowa > 6mm można ją zmniejszyć stosując ożebrowania powłoki ( np. teownik, ceownik, kątownik)

DENNICE

Ze względu na profil dennice dna dzielimy na:

a) wyoblone: eliptyczne, półkoliste, sferyczne

b) płaskie: z wyobleniem, bez wyoblenia

c) stożkowe: proste, z wyobleniem

![]()

rys. dno eliptyczne

![]()

Dno sferyczne - dno, które w części czaszowej ma kształt kulisty Rw=<Dz

Dna płaskie:

a) dno płaskie bez wyoblenia

b) dno płaksie z wyobleniem obrzeży

c) dno płaskie bez wyoblenia wzmocnione żebrami

- dno płaskie bez wyoblenia:

,

- dno płaskie z wyobleniem:

![]()

rZ- promień zewnętrznej części wyoblonej dna,

a - współczynnik zależny od połączenia dna z powłoką,

kZ- naprężenia dopuszczalne na zaginanie,

pow - ciśnienie obliczeniowe

MIESZANINA UKŁADÓW JEDNO- I DWUFAZOWYCH

Proces mieszania bardzo często występuje w procesach technologicznych związanych z oczyszczaniem gazów odlotowych metodami mokrymi. Celem mieszania jest uzyskanie odpowiedniej jednorodności w jedno lub wieloskładnikowym środowisku. Mówiąc o jednorodności mówimy o takich cechach substancji jak: gęstość, temperatura, stężenie jednego składnika w drugim. Mieszanie ma również na celu intensyfikowanie procesów nagminnie spotykanych w inżynierii procesowej.

Procesy:

- fizykochemiczne : zwiększanie szybkości reakcji chemicznej

- zwiększanie szybkości wymiany masy w procesie dyfuzji ( absorpcja)

- zwiększanie szybkości wymiany ciepła

- tworzenie emulsji ze składników ciekłych

- zabezpieczanie przed przypiekaniem i przypalaniem w proc. technicznych

Emulsja- wymieszanie jednego składnik ciekłego w drugim, przy czym nie uzyskuje się w ten sposób ukł. jednorodn., ponieważ po ustaniu mieszania szybko następuje rozdział mieszanych cieczy.

Konstrukcja urządzeń do mieszania zależy od właściwości mieszanych substancji a szczególnie od stanu skupienia , stąd też różnie nazwy tych urządzeń.

Mieszalniki - mieszanie substancji ciekłych

Mieszarki - mieszanie ciał stałych, sproszkowanych

Zagniatarki - mieszanie ciał plastycznych i ciastowatych

Rodzaje mieszalników:

1) m. z mieszadłem mechanicznym

2) m. pneumatyczny, w którym do mierzenia wykorzystuje się fazę gazową ( najczęściej sprężone powietrze)

3) m. cyrkulacyjny ( hydrauliczny) - w nim wykorzystuje się pompę zasysającą ciecz ze strefy zb. górnego i wtłacza pobraną ciecz do zb. w strefie przydennej.

Najczęściej do oczyszczania gazów odlotowych , stosuje się mieszalniki z mieszadłem mechanicznym.

Wyróżniamy:

1) mieszadło łopatkowe,

2) mieszadło kotwicowe:

a) rozbieralne, b) nierozbieralne

- jego kształt jest właściwy dla aparatów z dnem sferycznym lub eliptycznym (można je stosować do mieszalników o małej objętości do 4m),

3) mieszadło ramowe,

4) mieszadło turbinowe

- służy do mieszania cieczy lepkich dla różnych dennic, niekiedy stosowane do mieszania cieczy i fazy gazowej,

5) mieszadło properelowe (śmigłowe)

- trójskrzydełkowe jest nierozbieralne, może pracować samodzielnie lub też może być obudowane dyfuzorem, który zwiększa intensywność mieszania,

- stosuje się do cieczy o gęstości = 2000kg/m3,

6) mieszadło properelowe z rurą cyrkulacyjną

- nierozbieralne, służy do emulgowania i mieszania cieczy, ciał stałych i sypkich, szybkoobrotowe, prędkość obwodowa do 16m/s,

7) mieszadło turbinowe zamknięte - nierozbieralne, do wytwarzania emulsji, do rozprowadzania cząstek ciała stałego w cieczy, niekiedy też do przyśpieszania wymiany ciepła i mas,

8) mieszadło łopatowe

- nierozbieralne, służy do cieczy o małej gęstości

~ Największe szybkości obwodowe posiadają mieszadła properelowe, dlatego nazywają się szybkoobrotowymi,

~ Średnie prędkości obwodowe stosuje się dla mieszadeł turbinowych, dlatego średnioobrotowe,

~ Najmniejsze prędkości obwodowe posiadają mieszadła ramowe, kotwicowe, łopatowe, dlatego nazywane są wolnoobrotowe.

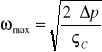

Obliczenie mocy mieszadeł mechanicznych

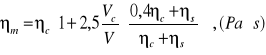

![]()

, gdzie:

k1 - współczynnik uwzględniający stopień napełnienia mieszalnika cieczą,

k2 - współczynnik uwzględniający wzrost mocy przy rozruchu mieszadła, jak i przy ewentualnym wzroście oporów mieszania co może nastąpić np. przy wzroście gęstości,

k3 - współczynnik uwzględniający opory wskutek zabudowania w mieszalniku dodatkowych elementów,

Nm- moc potrzebna do mieszania środowiska przy ustalonych warunkach pracy mieszadła,]

Nm - moc mieszania jest funkcją , Nm = f(dm, n, ς, η, g)

![]()

,

![]()

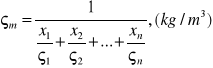

W przypadku mieszania kilku substancji o różnych gęstościach, gęstość tego układu wyznacza równanie:

![]()

gdzie: x1+x2+…+xn=1

Dla emulsji dwuskładnikowej

gdzie:

- lepkość fazy ciekłej rozpraszającej, ![]()

- lepkość fazy ciekłej rozproszonej, Vc- objętość fazy ciekłej, V- całkowita objętość mieszaniny w mieszalniku;

Faza ciekła rozpraszająca - ciecz, której udział w mieszaninie jest większy,

Faza ciekła rozproszona - ciecz, której udział udział w mieszaninie jest mniejszy

Dla układu emulsji wieloskładnikowej lub układu suspensyjnego (f. ciekła + stała):

![]()

, gdzie:

Vs- objętość fazy rozproszonej, V- objętość całkowita mieszaniny (suspensji),

Moment skręcający wału:

![]()

,

gdzie: n - liczba obrotów mieszadła, Nw- moc na wale,

Średnica wału:

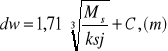

![]()

, gdzie:

ksj - naprężenie dopuszczalne na skręcenie jednostronne zmienne, C- naddatki grubości

Jak dobieramy silnik??

Moc silnika który ma napędzić mieszadło będzie większa niż moc na wale,

![]()

, gdzie:

k - współczynnik zapasu mocy (2-2,5), Nw- moc na wale, η- sprawność przekładni (0,9-0,95)

Wydzielanie cząstek stałych z cieczy:

Im czystsza ciecz w obiegu, tym lepiej dla danego odpylacza.

1) Proces sedymentacji ~ wykorzystuje siły przyciągania ziemskiego na cząstkę stałą zawieszona w cieczy, wykonuje się w osadnikach lub odstojnikach,

2) Można też wykorzystać działanie siły odśrodkowej na cząstkę w cieczy, w urządzeniu zwanym hydrocyklonem, hydromulticyklonem lub baterię hydrocyklonu,

3) Proces filtracji

Sedymentacja - opadanie cząstek stałych w płynie w wyniku działania siły przyciągania ziemskiego

Podział urządzeń:

a) o działaniu ciągłym - osadniki przepływowe, dzielą się na:

~ konwencjonalne: * pionowe, * poziome, * pionowo-poziome,

~ wielostrumieniowe

b) o działaniu okresowym - osadniki kontaktowe = odstojniki (jeśli poszczególne fazy procesu następują kolejno po sobie);

Ciecz zawierająca cząstki stałe doprowadzana do osadnika to nadawa, ciecz oczyszczona to ciecz klarowna, cząstki stałe które opadają na dno to osad, który zazwyczaj w sposób mechaniczny zagarniany jest do komory osadowej, w której osad ulega przetrzymaniu min 8h. Po tym czasie usuwamy go przy użyciu tzw pomp szlamowych ~ często usuwany osad jest osadem uwodnionym.

Mechanizm wydzielania cząstek stałych i cieczy w osadnikach:

- na skutek działania sił ciążenia

- siła ciążenia:

![]()

,

- siła wyporu:

![]()

,

- siła oporu hydraulicznego:

![]()

,

- opadanie swobodne cząstki:

![]()

Rys.2 OSADNIK POZIOMY PODŁUŻNY

Przy projektowaniu osadników kierujemy się przesłankami:

1) pozioma prędkość cieczy w osadniku powinna spełniać warunek: ![]()

,

k - współczynnik zależy od stosunku długości osadnika do jego wysokości:

![]()

, gdzie:

H - średnia głębokość części przepływowej osadnika, α - współczynnik uwzględniający wpływ pionowej składowej prędkości opadania

2) całkowita powierzchnia osadnika:

,

3) całkowita szerokość osadnika;

![]()

,

4) szerokość jednej komory osadnika: B = 3÷6m,

5) wysokość części przepływowej: H = 3÷5m,

6) ![]()

, ![]()

,

7) obciążenie hydrauliczne krawędzi przelewu: < 20m3 /mh

- jeśli krawędź jest prostoliniowo, nie osiągamy tego wymogu, więc musimy zastosować przelew Thomsona - jest to przelew pilasty.

8) spadek dna w kierunku komory 1-2%,

9) kąt nachylenia ścianek komory osadowej kąt ≈ 60O (dopuszcza się 50O),

Rys.3 OSADNIK DORR'A

Zasady przy konstruowaniu:

1) pozioma prędkość cieczy w osadniku powinna spełniać warunek: ![]()

,

k - współczynnik zależy od stosunku długości osadnika do jego wysokości:

![]()

, gdzie:

H - średnia głębokość części przepływowej osadnika, α - współczynnik uwzględniający wpływ pionowej składowej prędkości opadania

2) nadawę do osadnika wprowadza się przez komorę centralna (cylindryczną), prędkość przepływu cieczy tutaj nie powinna przekraczać 1m/s, średnicę jej zaś określa się strumień objętości nadawy i jej prędkość,

3) średnicę osadnika radialnego:

![]()

, gdzie:

RO- część promienia osadnika na długość którego zachodzi sedymentacja i gdzie prędkość opadania ≥ dopuszczalnej prędkości swobodnego opadania,

ΔR - odcinek promienia zapewniający wytrącenie zbyt dużej prędkości przepływu spowodowanej wprowadzeniem jej do osadnika,

RK- promień komory wlotowej (centralnej),

4) głębokość osadnika przy obwodzie: 1,5÷2,5m,

5) spadek w kierunku osi pionowej: 2÷5%,

6) odprowadzenie cieczy klarownej - przez przelew do koryta zbiorczego,

7) obwód krawędzi przelewu powinno zapewniać nie przekroczenie 20m3/mh,

8) do zagarniania osadu stosuje się zagarniacz obrotowy poruszający się z prędkością 1÷6obr/h

9) komora osadowa powinna mieć kształt stożka ściętego, przy czym średnica dolnej podstawy ≤ 0,4m, a kąt rozwarcia komory osadowej 70÷80O.

WYDZIELENIE CZĄSTEK STAŁYCH Z CIECZY W HYDROCYKLONACH

Hydrocyklon - to urządzenie w którym wykorzystuje się w celu wydzielania cząstek, działanie siły odśrodkowej działającej na cząstki zamieszane w cieczy.

Hydrocyklon będzie dobrze pracował kiedy zapewnimy odpowiednie warunki pracy:

a) warunek bezuderzeniowego wlotu cieczy do hydrocyklonu będzie zachowany gdy prędkość cieczy w dyszy wlotowej = prędkości obrotowej wirującej cieczy części cylindrycznej hydrocyklonu (zapewnia jak najmniejszą stratę energii ciśnienia),

b) ruch wirowy cieczy w hydrocyklonie powinien być ustabilizowany (warunek stałego wiru cieczy) aby go zachować cieczy należy zapewnić określoną energię przed wprowadzeniem do hydrocyklonu,

c) czas przebywania cieczy w hydrocyklonie musi być dostatecznie długi

Spełnienie warunku:

ad. a)

![]()

- stosunek ten oscyluje w granicy 0,25,

ad. b)

,

gdzie:

k1, k2 - wyznacza się je doświadczalnie i są to wielkości stałe dla danego hydrocyklonu,

ws- prędkość swobodnego wirowania - występuje w cząsteczce cylindrycznej w obrębie dyszy przelewowej,

![]()

ad. c),

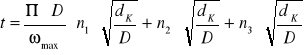

gdzie:

n1 - ilość skrętów wiru pierwotnego w części cylindrycznej przy zejściu cieczy w dół hydrocyklonu,

n2 - ilość skrętów w pierwotnej części stożkowej przy zejściu cieczy w dół,

n3 - ilośc skrętów wiru wtórnego przy przepływie cieczy do góry,

- dla wartości średnich: n1 = 2, n2 = 8, n3 = 16,

![]()

,

Na wlocie do hydrocyklonu ciśnienia wynoszą: 0,2÷0,6MPa,

Prędkość cieczy na króćcu wlotowym: 5÷30m/s,

Czas przepływu cieczy przez hydrocyklon: 0,01÷6s (w zależności od rozmiarów),

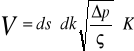

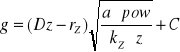

Wydajność hydrocyklonu pod wg cieczy: ![]()

,

Hydrocyklony mogą występować pojedynczo lub w postaci baterii hydrocyklonu (połączone szeregowo lub równolegle), a także w postaci hydromulticyklonu. Służą one współpracując z innymi urządzeniami (oddziaływanie ciał stałych z cieczy)

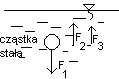

1) Układ dwustopniowy (szeregowy)

![]()

1 - doprowadzenie zawiesiny,

2 - hydrocyklon I stopnia,

3 - hydrocyklon II stopnia,

4 - szlam zagęszczony,

5 - recyrkulacja szlamu z II stopnia,

6 - ciecz klarowna,

7 - pompa

Rozwiązanie to pozwala uzyskiwać dowolnie klarowną ciecz i dowolnie zagęszczony szlam,

2) Układ współpracy z filtrem

![]()

1 - doprowadzenie cieczy zawiesiny,

2 - ciecz klarowna,

3 - filtrat,

4 - placek filtracyjny (produkt filtracji),

5 - hydrocyklon (bateria),

6 - próżnicowy filtr bębnowy (taśmowy, tarczowy)

Układ ten stosujemy gdy chcemy aby wstępnie w hydrocyklonie dokonać rozdziału zawiesiny na szlam i ciecz klarowną, by następnie do filtra wprowadzić zawiesinę o większym stężeniu. A tym samym mniejszy strumień zawiesiny cieczy. Jest to wskazane gdy ciecz posiada małą koncentrację tych cząstek a hydrocyklon pozwala je zagęścić

3) Układ z filtrem próżniowym

![]()

1 - doprowadzenie zawiesiny,

2 - hydrocyklon,

3 - filtrat,

4 - placek filtracyjny,

5 - produkt „ gruby”,

6 - próżnicowy filtr bębnowy,

7 - ciecz przelewowa z hydrocyklonu

Układ ten stosujemy gdy zawiesina cieczy występuje w dużym przedziale rozmiarów cząstek, powala on wstępnie usunąć z cieczy cząstki dużych rozmiarów.

4) Układ z osadnikiem

![]()

1 - doprowadzenie nadawy,

2 - odprowadzenie cieczy klarownej,

3 - szlam,

4 - osadnik radialny,

5 - hydrocyklon,

6 - ciecz przelewowa

Jeżeli ciecz posiada duże zagęszczenie fazy stałej to bezpośrednie skierowanie do osadnika doprowadzi tj do przeciążenia mechanizmu i konstrukcji zgarniacza. Zastosowanie hydrocyklonu umożliwia uniknięcie przeciążenia osadnika osadem.

FILTRACJA

Urządzenia do filtracji nazywamy filtratami i stosuje się je gdy:

- proces sedymentacji w osadniku jest za mało skuteczny,

- gdy są duże straty cieczy usuwanej wraz z osadem

W technologiach oczyszczania gazów odlotowych filtrację stosuje się w celach:

- wydzielania z cyrkulujących w obiegu instalacji odpylającej cząstek ciała stałego

- gdy zależy nam na wydzieleniu cząstek absorpcyjnych i podabsorpcyjnych cząstek ciała stałego.

Filtracja - polega na przepływie cieczy przez warstwę osadu i przegrodę filtracyjną jednocześnie i wydzielaniu cząstek ciała stałego na tej warstwie osadu i przegrodzie filtracyjnej.

Wydzielony osad to placek filtracyjny, zaś ciecz która przejdzie przez filtr to filtrat lub przesącz.

Kiedy zaistnieje filtracja:

Siłą sprawczą filtracji jest różnica ciśnień jaka musi nastąpić po obu stronach przegrody filtracyjnej. Tą różnicę ciśnień musimy wytworzyć. Można tego dokonać w urządzeniach ciśnieniowych, za pomocą pompy, a w urządzeniach próżniowych za pomocą pompy próżniowej.

Jakie przegrody występują w praktyce:

~ tkaniny:

- wełniane - do filtracji cieczy kwaśnych,

- bawełniane - do filtracji cieczy obojętnych i słabo alkaicznych,

- z włókien syntetycznych - do cieczy agresywnych, szklanych i azbestowych,

~ żwir, płytki, żużel,

~ płyty ceramiczne

![]()

![]()

![]()

Wyszukiwarka