WKLĘSŁODRUK

Literatura:

K. Korytkowska: „Postęp w technologii przygotowywania form drukowych”.

Cz. Rudziński: „Druk wklęsły”.

M. Chwaliński: „Formy wklęsłodrukowe”.

E. Mudrak: „Technologia form drukowych - wklęsłodruk”.

Z. Zadrożny: „Wklęsłodruk. Skład reprodukcji”.

Elementy drukujące poniżej elementów nie drukujących. Nadmiar farby z elementów nie drukujących usuwany jest za pomocą specjalnego noża - rakla.

Wklęsłodruk XV w.

- miedzioryt - przekalkowanie rysunku na płytę miedzianą a następnie rytowanie rysunku, przy użyciu specjalnych rylców. Do uzyskania formy płytę podgrzewa się, nanosi warstwę farby, usuwa z elementów nie drukujących, nakłada papier i pod wpływem nacisku uzyskuje się odbitkę (Albert Dürer);

- akwaforta (XVII w.) - przy wykonywaniu formy (kwasryt) na zawerniksowanej płycie miedzianej wykonuje się rysunek polega to na wyrytowaniu w werniksie obrazu za pomocą rylca. Po odsłonięciu miejsc nie drukujących trawimy płytę w kwasie azotowym. Usuwamy werniks. Proces drukowania jak wyżej. (Rembrandt, Goya);

- akwatinta (XVII/XVIII) - w procesie wykonania formy płytę miedzianą pokrywa się specjalną mieszanką proszku żywicznego i alkoholu. Stapia się, za pomocą rylców dokonuje się rysunku oraz kilkakrotnie trawi w roztw. HNO3. (Prince, le Blon);

- mezzotinta (XVII w.) - operuje się płaszczyznami (a nie kreską) powierzchnia płyty bardzo równomiernie posiekana, wygładza się poszczególne partie, które mają odpowiadać jasnym elementom i niewygładzając pogłębia się partie rysunku mające odpowiadać ciemnym elementom. Łagodne przejścia szarości.

- suchoryt (XIX w.) - („sucha igła”), rytuje się za pomocą stalowej igły na powierzchni miedzianej. Wiór po rytowaniu zostaje na końcu kreski, (efekt miękkości przejść tonalnych);

- heliograwiura (XIX w.) - wykorzystanie papieru pigmentowego, nie stosuje się rastra, wykorzystanie diapozytywu wielotonalnego, który wkopiowywany jest poza powierzchnię cylindra wklęsłodrukowego w papier pigmentowy. Cylinder napylany jest werniksem. Na tak przygotowaną powierzchnię cylindra przenosi się papier pigmentowy z warstwą pigmentu z naniesioną warstwą diapozytywu wielotonalnego z podłożem ku górze. Zastosowanie do trawienia FeCl3, po zdjęciu papierowego podłoża wywołanie w wodzie nie utwardzonych partii reliefu żelatynowego. Przez pozostały na cylindrze relief dyfunduje roztwór FeCl3, który w zależności od stopnia utwardzenia żelatyny

dochodząc do położonych powierzchni cylindra formowego (Cu) powoduje w mniejszym lub większym stopniu wytrawienie miedzi. Po usunięciu papierowego pigmentu i werniksu uzyskujemy formy do drukowania…

- rotograwiura - zamiast napylania stosuje dwukrotne naświetlanie (osiągając zmienną powierzchnie elementów drukujących):

przez raster wklęsłodrukowy

przez diapozytyw wielotonalny

Wykorzystuje się koszulkę Ballarda. Proces jak przy heliograwiurze.

Zastosowanie i zalety:

technika drukowania wklęsłego jest preferowana wtedy, gdy wymagana jest bardzo wysoka jakość odbitki;

przy konieczności zachowania dobroci przetwarzania informacji;

stosuje się przy drukowaniu wielobarwnym i jednobarwnym;

można stosować różnego rodzaju podłoża - papier o niskich właściwościach wytrzymałościowych, gramaturze, tkaniny, szkło, papiery powlekane, metal, drewno;

duża prędkość drukowania do 80 tys. obrotów/h przy jednoczesnym zachowaniu dobrej jakości odbitki;

możliwość stosowania dużych form drukowych (do 2,5 m dł. cylinder, obw. 1,7m);

prosta konstrukcja zespołu drukującego;

możliwość wprowadzenia systemów kontroli i sterowania procesem drukowania;

z form wklęsłodrukowych otrzymuje się bardzo wysokie nakłady;

dobra jakość druku;

niski udział makulatury w ogólnej produkcji;

Wysoki koszt sporządzania formy drukowej, wysoka pracochłonność, przypadkowość efektu.

Metody wykonywania form wklęsłodrukowych

Ze względu na zmianę wielkości elementów drukujących formy:

tradycyjne - stała wielkość powierzchni elementów drukujących, zmienna głębokość

autotypijne - stała głębokość, zmienna powierzchnia i kształt

półautotyopijne

W zależności od miejsca przebiegu poszczególnych etapów przygotowania formy:

bezpośrednie - poszczególne etapy wykonywania formy przebiegają bezpośrednio na powierzchni cylindra

pośrednie - początkowe etapy przebiegają poza powierzchnią cylindra

Ze względu na sposób otrzymywania elementu drukującego na formie drukowej:

- subtraktywne - zwiększa się objętości elementów drukujących poprzez ich pogłębianie np. trawienie [tradycyjne: pośrednie, bezpośrednie, autotypijne: pośrednie, bezpośrednie, pułautotypijne: pośrednie, bezpośrednie]

- addytywne -zmniejsza się objętość elementów drukujących poprzez ich wypełnianie [tradycyjne bezpośrednie]

Ze względu na przebieg procesu technologicznego:

metody, w których stosowane są układy światłoczułe i uwzględnia się proces chemicznego trawienia metalu lub eliminuje się go.

metody, w których wykorzystuje się proces grawerowania. [półautotypijne - bezpośrednie - subtraktywne]

Kryteria oceny

Zasada tworzenia półtonów - we wszystkich technikach (z wyj. wklęsło.) wartości tonalne odwzorowywane są przez zmianę powierzchni elementów drukujących, wklęsłodruk - zmiana powierzchni i głębokości

Grubość warstwy farby na obrzeżach elementów drukujących, wyrazistość granic elementów drukujących

Deformacja podłoża zadrukowywanego:

typografia - przetłoczenie papieru,

offset - najmniejsza, jeżeli mamy dobrze przygotowany papier,

wklęsło - wciągnięcie przez elementy druk. materiału zadrukowywanego, powoduje powstanie reliefu odwrotnego do typograficznego.

Grubość warstwy farby na odbitce:

typografia - 0,8÷2,2μm,

offset - 1,25÷1,5μm,

rotograwiura - 5÷7μm.,

f. rytowane - do30μm.

Gęstość optyczna odbitki:

typografia -1,3÷1,4,

offset -1,0÷1,1,

wklęsło -1,4÷1,6.

Gęstość rastra:

typografia -24÷30 linii/cm,

offset -48÷120 linii/cm,

wklęsło ->70 linii/cm, nie drukują progi rastrowe

a / b=1 / 2,7 -miękkość przejść tonalnych jest najlepsza

rastry kontaktowe

Zadaniem rastrów Rototipo-R wytworzenie oparcia dla rakla w procesie drukowania, zwłaszcza w ciemnych partiach rysunku liniatóra 54/76 lini/cm.

Grawerowanie - częstotliwość zagłębień igły graw. Określa jednocześnie liniaturę rastra

(48 l/cm); diapozytywy zrastrowane, …

Metoda pośrednia z zastosowaniem układu światłoczułego: żelatyna-dwuchromian

Biuro techniczne

1. wykonanie formy montażowej

2. przygotowanie papieru pigmentowego

3 naświetlanie pap. pigmentowego

przez raster

diapozytyw wielotonalny

4. przygotowanie powierzchni cylindra formowego

5. przenoszenie pap. pigmentowego z naświetlonym rastrem na cylinder

6. wywoływanie

7 zabezpieczenie miejsc, które nie powinny być trawione

8. trawienie

9. usunięcie zbędnej warstwy żelatynowej

10. korekta

11. chromowanie zwiększające wytrzymałość (opcjonalne)

12. drukowanie

Właściwości papierów pigmentowych:

Wada: brak stabilizacji podłoża, dlatego papier zastąpiono folią fotopolimerową -Autofilm (f. Autotype). Autocol - do wywoływania zinmego.

Papier pigmentowy - warstwa podłożowa z papierem chemicznie obrobionym, na nią nakłada się warstwę żelatyny. Wyróżnia się dwa układy żelatyny:

warstwa spodnia (bezpośrednio na papierze), żelatyna łatwo rozpuszczalna, ale mało kontrastowa;warstwa trudno rozpuszczalna - bardziej kontrastowa. Stosowanie dwóch warstw żelatynowych zapobiega deformacji rysunku w czasie wykonywania formy.

Pigmenty - (tlenki żelaza - chemicznie obojętny), spełnia on dwojaką rolę:

- filtr świetlny w procesie naświetlania, zawartość pigmentu w warstwie żelatynowej uniemożliwia utwardzenie żelatyny w całej masie, pigment wpływa na kontrast kopii - jest mały jeśli jest znaczna ilość pigmentu, ale wtedy jest przydatny do naświetlania diapozytywów o dużym kontraście;

- możliwość kontroli przebiegu obróbki, kopii pigmentowej na poszczególnych etapach wykonywania formy; poszczególne ziarna pigmentu nie przekraczają 3-5μm.

Pigment powinien być równomiernie rozproszony w żelatynie i nie powodować lokalnych skupisk. Podstawowy kontrast materiałów pigmentowych zależy od podstawowego zakresu światłoczułości, stosowanego w procesie naświetlania źródła światła oraz kontrastu diapozytywów służących do wykonywania formy; bardziej kontrastowe pap. pigmentowe dla pozytywów małokontrastowych. Spełnia równierz filtra świetlnego, różnicując stopień zgarbowania żelatyny, ułatwia wzrokową ocenę wywołania i trawienia.

Przygotowanie papieru pigmentowego:

uczulanie - roztwór uczulający: dwuchromian amonu (potasu, sodu), morzna stosować równierz monochromiany jednak mają one niższą czułość. wpływa on na właściwości: stężenie - najlepsze 3+/-0,2%; temperatura - 13+/-1°C; czas uczulania - 3min; pH=5,3÷5,5; ciągła filtracja i mieszanie; stosowanie wody bez żelaza i chlorków [powodują garbowanie żelatyny].

Wzrost stężenia C powoduje obniżenia temperatury topnienia żelatyny.Wzrost stężenia C nie wpływa na zmianę kontrastu podstawowego kopii.

Ze wzrostem czasu uczulania rośnie wchłanianie dwuchromianu - zwiększenie światłoczułości, ale również obniżenie temperatury topnienia żelatyny. Wraz ze wzrostem stęż. C czas dyfuzji tdyf FeCl3 rośnie.

Wzrost temperatury powoduje wzrost czasu dyfuzji tdyf FeCl3.

Wzrost temperatury nie wpływa na zmianę kontrastu podstawowego kopii. Wykres jak dla stęrzenia. Temp wywoływania >20 C powoduje ocnirzenie temp topnienia warstwy żelatynowej.

Podobnie jak stężenie i temperatura zachowuje się czas uczulania T - nie wpływa na zmianę kontrastu podstawowego kopii. Przekroczenie 5 minut powoduje obnirzenie temp topnienia

Wzrost pH powoduje: wzrost pęcznienia żelatyny, spadek tdyf, co obniża światłoczułość warstw pigmentowych, duży przyrost (nawet dwukrotny) masy żelatyny, nie wpływa na zmianę kontrastu podstawowego kopii. Przy pH=6 następuje gwałtowny spadek światłoczułości - przejście dwuchromianów w monochromiany, są one znacznie mniej światłoczułe od dwuchromianów.

Parametry uczulania autofilii:

- stężenie roztworu uczulającego 2%,

- pH=5,3÷5,5,

- temp.=10°C,

- t=1min.

- wprowadzenie dodatków zwiększających światłoczułość - sole cezu.

Pomiar gęstości roztworu:

Ze wzrostem liczby arkuszy, rośnie gęstość roztworu, pH,

a maleje stężenie K2Cr2O7

Wady w procesie uczulania:

- powstawanie dziurek w papierze pigmentowym (zła cyrkulacja roztworu uczulającego),

-nierównomierność światłoczułości pap. pigmentowego.

Papier po uczulaniu powinien być suszony - zbyt krótkie i intensywne suszenie może spowodować obniżenie światłoczułości, długie i słabe suszenie - zagarbowanie (utwardzenie) żelatyny.

Metody suszenia:

- powietrzem,

- odpowiednio spreparowanymi filcami.

Suszenie powietrzem - na „karuzeli”, papier warstwą żelatynowo-dwuchromianową nakładany jest na bardzo gładkie powierzchnie szklane o małej chropowatości,…, szyby zamocowane są jak na karuzeli, po środku dmuchawa, od strony papieru, powino się odbywać w ciemni

- temp. suszenia: od 1,5h do 1h 45min,

- wilgotność: 58-62%

- temp. max 20-22°C,

- prędkość strumienia powietrza: 100÷150 m/min.

Suszenie filcami -filce są nasycane roztworem CaCl2, następnie są wyprażane [90 C]

i schładzane, wykorzystuje się pochłanianie wody przez CaCl2

autofilm - suszony jest strumieniem ciepłego powietrza, czas suszenia max 6min.

Przechowywanie papieru po suszeniu:

- powinno być krótsze od 5 godz.,

- w temp. -5°C lub -20°C w specjalnych pojemnikach, zimnego papieru nie można poddawać dalszym procesom (musi osiągnąć temp. otoczenia).

Proces naświetlania:

- reakcja fotochemiczna: Cr6+ przechodzi w Cr3+, utlenia się żelatyna (utwardzana jest przez jony Cr3+).

Względna czułość warstwy kopiowej (rys.):

- naświetlanie pap. pigmentowego przez raster, następnie przez diapozytyw, raster naświetlamy punktowym źródłem światła, w celu uniknięcia podświetlenia progów rastrowych (liniatura >70 linii/cm). Zbyt długi czas naświetlania powoduje trudności z przenoszeniem pap. pigm. Na powierzchnię cylindra formowego, zbyt krótki czas naświetlania - podtrawienie progów rastrowych w procesie trawienia formy wklęsłodrukowej.

Diapozytyw - rozpiętość gęstości optycznej przeznaczonej do druku wielobarwnego: 0,35÷1,65, do jednobarwnego:0,3÷1,7; powyżej 1,7 przy rotograwiurze - zniekształcenie elementów w ciemnych partiach.

Na czas kopiowania wpływa rodzaj pap. pigm., rozkład spektralny źródła światła, równomierność natężenia oświetlenia.

- naświetlanie przez diapozytyw -źródła światła rozproszone, rozkład spektralny źródła światła wpływa na zakres kontrastu kopii, duży udział promieniowania krótkofalowego w promieniowaniu ogólnym daje kopie o stosunkowo niskim kontraście uzyskanym przy zastosowaniu źródła promieniowania, w którym większa część promieniowania przypada na promieniowanie długofalowe.

JAK DO TEJ PORY NIE BYŁO NIC O LAMPACH!!!!!

Lampy łukowe - nie zmieniają podstawowego kontrastu kopii, wadą są zmiany w rozkładzie spektralnym uzależnionym od zmian napięcia prądu, stosowane do naświetlania rastrów,

Lampy ksenonowe -dają kopie kontrastowe, zapewniają stałość emisji w czasie naświetlania, wymagają chłodzenia, nie dobrego zróżnicowania wartości tonalnych zwłaszcza w ciemnych partiach rysunkowych,

Lampy rtęciowe-wysokocisnieniowe - do kopiowania montażu, dają kopie małokontrastowe, w czasie naświetlania wydziela się dużo ciepła, maksimum emisji dopiero po pewnym czasie od momentu włączenia, wymagają chłodzenia przed ponownym włączeniem,

Lampy jarzeniowe - światło rozproszone, uzyskiwanie kopii małokontrastowych,

Lampy halogeno-rtęciowe - małokonrastowe, umożliwiają skrócenie czasu naświetlania, nie wydziela się ciepło, są trwałym źródłem światła, stosowane do naświetlania rastra i diapozytywu.

Wpływ rodzaju światła na czas dyfuzji:

- najkrótszy czas dyfuzji - lampy halogeno-rtęciowe

- najdłuższy czas dyfuzji - lampy łukowe.

Materiały halogenosrebrowe (+żelatyna, wywoływanie garbujące, stała światłoczułość, zadymienie, są kosztowne)

Rotofilm - podłożem jest stabilna folia, na spodniej stronie znajduje się warstwa przeciwodblaskowa, od drugiej strony warstwa rozdzielająca, a na niej ortochromatyczna warstwa światłoczuła, zalecany zakres Ddp 0,4÷1,7

- wysokoświatłocz. film, tnaśrastra=30sek, naświetlanie całej płaszczyzny przez filtr szary t=4sek, tnaśdiap=55sek,

- proces wywoływania garbującego, w 2 roztworach. Liniatóra rastra musi mieś ścisły związek z D diap. Zadymienie <0.02 przy naświetlaniu jednoczesnym rysunku i tekstu następuje obnirzenie kontrastu.

- przenoszenie Rotofilmu na powierzchnie cylindra (tak jak przy pap. pigm.) wywołuje się w wodzie, metodą na gorąco w T=48÷54°C, t=10min, morze być natryskiwana, bez tamponów, chłodzenie, suszenie alkocholem etylowym.

- proces trawienia - przy użyciu dwóch roztworów 40 i 44 °Be´.

Rotagofilm - na podłożu poliestrowym znajduje się od spodu warstwa przeciwodblaskowa, od drugiej strony warstwa rozdzielajaca, międzywarstwa, właściwa warstwa światłoczuła złożona z dwóch podwarstw: bardziej światłoczułej, a mniej kontrastowej, mniej światłoczułej ai bardziej kontrastowej, na to nałożona jest warstwa ochronna,dobra przyczepność do podłorza

- tnaśrastra=30sek [filtr yellow], tnaśfkopiowej[filtr blue]=100sek,

- po utrwaleniu przenosimy na cylinder formowy, jak papier pigmentowy

- wywołujemy aceton + alkochol metylowy

- trawimy dwoma roztworami: FeCl3 40,5°Be´ i 41,5°Be´.

Gravur Resist Contact Film - podłożem jest folia poliestrowa, na niej warstwa rozdzielająca oraz warstwa światłoczuła, czas naświetlania rastra i diapozytywu tmax=1min, przenoszenie odbywa się jak przy pap. pigment. Wysoka światłoczułość.

- aktywacja i wywoływanie wodą na gorąco,

- trawienie dwoma lub trzema roztworami.

Zastosowanie do form tradycyjnych, autotypijnych,

Proces doświetlania (kopiowanie maskujące) - ma za zadanie wyeliminowanie procesu zabezpieczania mechanicznego elementów, które nie mogą być wytrawione - przeprowadzone jest przy użyciu specjalnej dwustronnej folii, folia ta ma ten sam wymiar co pap. pigmentowy, w folii tej pozostawia się miejsca odpowiadające elementom rysunkowym i tekstowym, z pozostałych miejsc zostaje usunięta wierzchnia warstwa folii. Dmaski=Dmaxdiap, przez taką folię naświetla się pap. pigemntowy, a czas naświetlania =czasowi naświetlania diapozytywu na pap. pigmentowym.

Wady:

- powstawanie „słoneczek” na kopii - niedostateczny kontakt pomiędzy papierem , szybą i montażem,

- powstawanie pierścieni Newtona - załamanie światła pomiędzy szybą kopioramy, a warstwą światłoczułą kopii,

- nie można stosować za długiego i za krótkiego czasu naświetlania - spowoduje obniżenie kontrastu kopii, zbyt długi czas naświetlania - złe przenoszenie kopii pigmentowej na powierzchnię cylindra formowego.

Przenoszenie kopii na powierzchnię cylindra formowego

Cylinder stalowy, pokryty miedzią z kąpieli alkalicznej z naniesioną warstwą dzielącą na której nanoszona jest miedź

z kwaśnej siarczanowej (bardzo wysoki stopień gładkości), wprowadzenie substancji blaskotwórczych lub polerowanie.

Posrebrzenie powierzchni miedzi - umożliwia kontrolę przebiegu poszczególnych procesów, hamuje katalizujące działanie miedzi na warstwę żel.-dwuchromianową.

Parametry wpływające na własności kopii:

temperatura cylindra i temperatura wody doprowadzanej do cylindra w trakcie przenoszenia,

szybkość obrotów cylindra,

twardość wałka dociskającego formę kopiową do powierzchni cylindra,

zbyt wysoka temperatura cylindra i wody - zwiększenie zdolności pęcznienia reliefu żelatynowego,

temperatura optymalna t=19÷23°C, woda bardzo czysta (bez Fe),

prędkość przenoszenia (obroty cylindra): 4÷8 m/min.

Metoda przenoszenia na mokro - nawilżanie pap. pigmentowego i cylindra, znaczne deformacje!

Metoda przenoszenia na sucho - woda doprowadzana tylko w momencie styku kopii z powierzchnią cylindra;

- twardość wałka gumowego dociskowego: 75÷85°Sh, zbyt duży nacisk powoduje obniżenie kontrastu kopii w ciemnych partiach obrazu, skrócenie czasu trawienia.

Wywoływanie

Przecieranie podłoża pap. pigmentowego roztworem alkoholu etylowego, jego zadaniem jest rozwłóknienie włókien papierowego podłoża, wpływ czasu działania alkoholem na czas dyfuzji roztworu trawiącego: istotny dla małych gęstości optycznych diapozytywu.

Metoda na gorąco - zmienia się tylko temperatura wody (25÷44°C), właściwy proces wywoływania w temp.=44°C, zdjęcie papierowego podłoża w temp.=38°C, czas wywoływania max 10min; przy temp. 30°C kopia niedowołana , przy 44°C uszkodzenie reliefu żelatynowego; prędkość cylindra 15÷20obr./min.; kończenie procesu wywoływania przez działanie alkoholem etylowym; stabilizacja po upływie 5 minut ponowne działanie alkoholem w celu wysuszenia kopii;

Suszenie - 95% roztworem alkoholu etylowego (najszybszy czas dyfuzji);

- strumieniem powietrza (najdłuższy czas dyfuzji).

Metoda na zimno - w temperaturze pokojowej; 12% wodny roztwór soli sodowej kwasu naftalenodisulfonowego

o pH=8 (NDSK); 10% roztwór wodny rodanku amonu o pH=8;

Suszenie - strumieniem powietrza o temp. max 21°C, czas suszenia: 2 min.

Trawienie ,

Zmiany w papierze pigm. - zmiany wilgotności, zmiana światłoczułości, minimalna wilgotność 60% - może zajść proces przesuszenia reliefu żelatynowego. Jeżeli nie stosujemy procesu zabezpieczającego musimy zaasfaltować elementy, które nie powinny być trawione.

Trawienie form wklęsłodrukowych

Obejmuje trzy etapy:

dyfuzja jonów FeCl3 przez relief żelatynowy

trawienie właściwe, reakcja chemiczna

redyfuzja produktów powstałych w procesie trawienia

Proces dyfuzji rozpoczyna się po osiągnięciu maksymalnego pęcznienia żelatyny i nie jest proporcjonalny do czasu trwania procesu. Proces przebiega szybko, później stabilizuje się .

Zależy od:

grubości żelatyny (im większa grubość tym dłuższy czas dyfuzji),

stężenia FeCl3 (obniżone stężenie to skrócenie czasu dyfuzji FeCl3 przez warstwę żelatyny; przy wzroście stężenia wzrasta zdolność garbowania),

temperatury roztworu trawiącego (ze wzrostem temp. czas dyfuzji maleje),

składu chemicznego (obecność w roztworze traw. HCl - im wyższe stężenie HCl tym bardziej niszczące działanie na relief),

obecność chlorku żelaza II, FeCl2 - wzrost stężenia powoduje wydłużenie czasu dyfuzji (też Fe(OH)3),

zawartość chlorku miedzi II, CuCl2 - wzrost stężenia powoduje wydłużenie czasu dyfuzji,

właściwości żelatyny, z której wykonano pap. pigmentowy (wysuszony papier - dłuższy czas dyfuzji, wzrost wilgotności - skrócenie czasu dyfuzji),

czas przechowywania cylindra przed trawieniem - im dłuższy tym dłuższy czas dyfuzji.

Proces trawienia

etap: czysto chemiczny, w wyniku którego otrzymywane są produkty reakcji,

etap fizyczny: redyfuzja produktów powstałych w czasie trawienia:

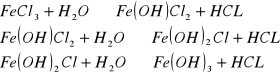

(1) ![]()

(2) ![]()

produkt rozpuszczalny w H2O

Jeżeli proces zatrzymuje się na (1) to zachodzi tzw. białe trawienie. Można to zlikwidować przez dostarczenie nowej porcji FeCl3. W praktyce czas dyfuzji określa się jako czas od momentu naniesienia roztworu trawiącego na powierzchnię formy do momentu pociemnienia warstwy żelatyny.

Parametry wpływające na proces trawienia:

stężenie FeCl3,

temperatura roztworu trawiącego,

skład chemiczny roztworu,

struktura miedzi znajdującej się pod reliefem żelatynowym.

Wpływ stężenia na właściwości kopii pigmentowej.

Spowodowane jest to wzrostem lepkości roztworu.

Kinetyka procesu trawienia jest to przedstawienie ubytku masy w zależności od stężenia roztworu.

Skład roztworu:

- FeCl3 min 43,0%

- FeCl2 max 0,05%

- Cu2+ max 0,01%

- HCl max 0,10%

- Inne max 0,01%

Produktem powstającym w reakcji jest FeCl2, wpływa on na wzrost czasy dyfuzji roztworu trawiącego dla wyższych stężeń.

Wzrost stężenia FeCl2 powoduje wydłużenie czasu dyfuzji FeCl3.

Metody trawienia form wklęsłodrukowych

Jednym roztworem o stałej gęstości.

Wieloroztworowe o zmiennej gęstości.

Elektrolitycznie przy autotypii wklęsłej.

Ad. 1.

Posiada dwa warianty

trawienie roztworami poniżej 38°Be´,należy wprowadzić inhibitory - związki Cu z tiomocznikiem (kompleksy)

trawienie roztworem powyżej 38°Be´, należy wprowadzić katalizatory - siarczan żelazowoamonowy;

Proces trawienia formy jednym roztworem skraca czas oraz umożliwia kontrolę procesu.

Ad. 2.

Łączny czas trawienia max 20 minut.

Ad. 3.

Roztwory trawiące:

chlorki Fe, amonu, Na roztwory rozcieńczone do 20°Be´,

roztwory na bazie bezwodnika kwasu chromowego z gliceryną,

roztwory na bazie kwasów organicznych

Metody nanoszenia roztworów trawiących

Urządzenia, w których cylinder wklęsłodrukowy zanurzony jest do pewnej wysokości w roztworze trawiącym i wprowadzany w ruch (obraca się). Roztwór natryskiwany jest za pomocą dysz. Roztwór podawany jest na powierzchnię formy za pomocą specjalnego wałka pośredniego (filc).

Wady procesu trawienia

białe trawienie - zatrzymanie się procesu trawienia na etapie powstawania chlorku miedzi(I),

odwarstwianie się kopii w procesie trawienia - zbyt duża ilość HCl, zbyt długi czas trawienia, wysoka temperatura trawienia, niskie stężenie FeCl3!

powstawanie oczek w ciemnych partiach rysunku - stosowanie zużytych roztworów trawiących,

podtrawianie progów rastrowych - za krótki czas naświetlania rastra, zła przyczepność kopii pigmentowej do powierzchni cylindra,

nierównomierna głębokość elementów drukujących formy - zbyt cienki relief kopii pigmentowej.

Głębokość 3÷40μm przy 0,3÷ 1,75D

Kontrola przebiegu trawienia

Test Gasch'a - polega na naklejaniu testowych pasków miedzi o określonej grubości 5,10,20,40μm.. Paski te nakleja się na podłoże z tw. sztucznego o intensywnym zabarwieniu. Tworzywo musi być odporne na działanie FeCl3. Test nie uwzględnia procesów dyfuzji.

Test Contramat - na cienką warstwę srebra nanosi się klin szarości o k=0,15.

Korekta procesu trawienia poprzez zmianę stężenia FeCl3 lub zmianę obrotów cylindra formowego.

Po trawieniu cylinder płukany jest wodą, a następnie usuwana zbędna kopia pigmentowa w 3% HCl.

Korekta

mechaniczna przy użyciu specjalnych rylców,

chemiczna przez lokalne trawienie FeCl3,

elektrolityczna przy pochromowanych formach wklęsłodrukowych (Elbo, Dalic, KW-27).

W zależności od przebiegających procesów stosuje się 2,3 roztwory wykorzystywane w procesie korekty:

roztwór aktywujący - spasowaną powierzchnię Cr,

roztwór niklujący,

roztwór miedziujący.

Metoda Elbo

połączenie specjalnej elektrody i cylindra, elektroda poryta jest filcem;

stosowane są trzy roztwory: aktywujący spasywowaną warstwę Cr, roztwór niklujący do osadzania warstwy pośredniej, roztwór miedziujący do osadzania warstwy Cu; napięcie na zaciskach prostownika: 15V, 30A.

Metoda Dalic

elektroda grafitowa (wymaga chłodzenia w procesach korekty);

dwa roztwory: aktywujący spasywowaną powierzchnie Cr, miedziujący;

I etap: odtłuszczenie powierzchni cylindra wklęsłodrukowego,

II etap: nałożenie warstwy aktywnej,

III etap: nałożenie warstwy miedzi,

IV etap: wypełnienie elementów drukujących formy żelatyną (zabezpieczenie przed dostaniem się opiłków przy szlifowaniu),

V etap: zeszlifowanie powierzchni górnej osadzonej na drodze elektrolizy,

VI etap: podgrzanie i usunięcie warstwy żelatynowej.

Metoda KW-27

dwa roztwory: aktywujący-niklujący - proces osadzania 15÷20 sekund do momentu pojawienia się żółto-brązowego nalotu, miedziujący - czas 30÷40 sekund.

Zgodność odwzorowania?

Objętość elementu drukującego jest uzależniona od głębokości i powierzchni. Głębokość trawienia określają: liniatura rastra, rodzaj papieru, który będzie zadrukowywany, rodzaj farby, kąt nachylenia rakla. Rastry o większej liniaturze powodują przekazanie na odbitce większej ilości szczegółów. Stosowanie rastrów o zbyt dużej liniaturze powoduje zwiększenie możliwości podtrawienia ...

Papier do wklęsłodruku musi być miękki, równy, o szczelnej powierzchni, dobrych właściwościach mechanicznych i optycznych; papiery drzewne - mało klejone, lekko satynowane. Bardziej chłonny papier wymaga formy głębiej trawionej oraz farby z mniejszą zawartością barwników. Przy bardziej chłonnych papierach stosuje się bardziej stromy kąt nachylenia rakla. Do papierów mniej chłonnych: formy trawione płyciej, farby z mniejszą zawartością barwnika i mniejszy kąt nachylenia rakla.

Na ilość przenoszonej farby z formy mają wpływ:

właściwości kohezyjno-adhezyjne farby w stosunku do formy i zadrukowywanego podłoża,

wielkość powierzchni styku pomiędzy farbą i podłożem uzależniona od rodzaju materiału zadrukowywanego i menisku farby w stosunku do linii rastrowych,

warunki dynamiczne występujące w procesie drukowania.

Usunięcie farby z nie drukujących powierzchni wymaga zwiększenia kąta nachylenia rakla w stosunku do powierzchni cylindra zwłaszcza przy formach głęboko trawionych.

Pomiar głębokości

metody optyczne - przy zastosowaniu mikroskopów metalograficznych z wykorzystaniem różnicy głębi ostrości lub mikroskopy z podwójnymi obiektywami (Schmaltz'a), możemy odczytać wszystkie informacje dotyczące szerokości elementów drukujących, głębokości itd.

metody elektromechaniczne - profilografia w profilometrze - przesuw diamentowej igły, która na papierze daje wykres

w zależności od badanej formy, parametr charakteryzujący głębokość Rmax;

urządzenie Gratast - zmiany przesuwu igły sprzężone są ze śrubą mikrometryczną;

urządzenie Volumet - występuje zmiana pola elektromagnetycznego spowodowana szczeliną powietrza, którą stanowić będzie element drukujący;

Burda-Ottawa - umożliwia określenie elementów drukujących oraz tzw. współczynników kształtu. W bardzo miękkiej ołowianej czcionce (26kg/mm2) dokonuje się odcisku dwóch- trzech rzędów elementów drukujących formy, określa się odpowiednie kąty: od 0° do 22,5° - określenie ukształtowania brzegów elementów drukujących, 45°÷67,5° -określa się odkształcenie dna elementu drukującego, przy 90° podaje się głębokość elementów drukujących formy.

Utrata szczegółów w procesie drukowania - stosunek gęstości optycznej mierzonej na odbitce otrzymanej w procesie drukowania do gęstości optycznej na oryginale. Im ten stosunek jest mniejszy tym gorsza jakość. Jeżeli wartość > lub =1, tzn. że zreprodukowane są wszystkie wartości tonalne oryginału.

Układy fotopolimeryzujące

- głębokościowo zmienne, ale stałe powierzchniowo,

metoda płaska BASF - wykorzystuje fotopolimer naniesiony na podłoże poliestrowe

naświetlanie ukł. fotopolimerowego od strony A przez diapozytyw wielotonalny,

przenoszenie ukł. na stalowe podłoże pokryte warstwą adhezyjną,

naświetlanie po zdjęciu podłoża poliestrowego przez raster wklęsłodrukowy,

układ na bazie związków poliamidowych,

po zdjęciu rastra usuwanie nie spolimeryzowanych partii ukł. roztworem etanolu,

doświetlanie w celu zwiększenia właściwości wytrzymałościowych formy;

metoda cylindryczna BASF - na metalowym trzpieniu znajdują się: warstwa poliestrowa, fotopolimeryzująca (na bazie poliamidów) oraz warstwa wiążąca (skład zbliżony do składu warstwy adhezyjnej na powierzchni cylindra),

naświetlanie ukł. przez diap. wielotonalny,

przenoszenie ukł. na pow. cylindra pokrytego warstwą adhezyjną - do niego będzie przylegać warstwa wiążąca,

zdejmujemy podłoże poliestrowe,

naświetlanie przez raster wklęsłodrukowy,

po zdjęciu rastra, nie spolimeryzowane części wymywamy roztworem etanolu,

suszenie i doświetlanie dla zwiększenia wytrzymałości i zmniejszenie kleistości,

wady:

- deformacje w procesie nakładania (znaczna w cylindrycznej)

- skurcz - bardzo duży, następuje zmiana objętości fotopolimeru przy zmianie gęstości optycznej;

Formy fotopolimerowe na bazie halogenków srebra

materiał jednowarstwowy BKT Displays:

nienasycony poliamid, na przezroczyste podłoże poliestrowe nanoszona jest warstwa fotopolimerowa z halogenkami srebra ,

naświetlanie od góry przez raster wklęsło. - wytworzenie progów rastrowych,

naświetlanie przez negatyw wielotonalny,

obróbka fotograficzna materiału srebrowego - powstaje obraz srebrowy i zostaje wytworzona „maska”,

naświetlanie od strony podłoża poliestrowego,

maska srebrowa uniemożliwia zagarbowanie fotopolimeru,

usuwanie nieutwardzonych partii ukł. razem z AgX,

proces wymywania w roztworze etanolu,

doświetlanie dla zwiększenia wytrzymałości;

materiał dwuwarstwowy Imperial Chemical Industries:

na podłoże poliestrowe nanoszona jest najpierw warstwa AgX, a na nią warstwa fotopolimerowa (nienasycony poliamid),

naświetlenie ukł. przez negatyw wielotonalny - obraz srebrowy w w. AgX, po obróbce fotograficznej powstaje maska (zróżnicowanie elementów drukujących),

naświetlenie przez raster wklęsło. - progi rastrowe (elementy nie drukujące),

naświetlanie od podłoża,

usuwanie partii nieutwardzonych alkoholem etylowym.

Autotypia wklęsła

stała głębokość, zmienna powierzchnia

Problemy w autotypii:

1. Metody nanoszenia warstwy światłoczułej:

- przy małych cylindrach formowych (np. do produkcji znaczków) sposób nanoszenia - polanie powierzchni cylindra warstwą światłoczułą i wprawienie w ruch w pionie i w poziomie - nie jest to dobra metoda;

metoda Martens'a - cylinder obraca się, a na specjalnej szynie wzdłuż osi cylindra przesuwa się zbiornik zawierający warstwę światłoczułą, nanoszona jest ona po linii spiralnej, grubość warstwy uzależniona jest od lepkości, ciśnienia, prędkości obrotowej cylindra, szybkości przesuwu zbiornika wzdłuż cylindra,

metoda Belak and Kaulen - do cylindra przyczepiona jest rynna, przy rozpoczęciu i zakończeniu nanoszenia powstaje zgrubienie, które trzeba zeszlifować,

metoda K. Walter - warstwa św. nanoszona jest na pionowo ustawiony cylinder, po którym przesuwa się w dół cylindryczny pierścień zawierający warstwę św., nie ma nanoszenia ze zgrubieniem,

metoda Mettenheimer - system natryskowy nanoszenia warstwy św. - jedna lub dwie dysze przesuwają się wzdłuż osi cylindra, w czasie przesuwu następuje podawanie roztworu światłoczułego;

Metody naświetlania formy montażowej:

W zależności od rodzaju podłoża na którym sporządzona zostanie forma kopiowa, urządzenia do naświetlania dzielimy na:

a)urządzenia z zamontowaną folią montażową na płycie szklanej, stosowanie lamp łukowych (wymagają stałego chłodzenia)

b)forma montażowa umocowana na podłożu giętkim - urządzenia mogą pracować w systemie próżniowym - forma kopiowa umocowana jest bezpośrednio na powierzchni cylindra; urządzenia z taśmą napinającą - musi być zdejmowana przy zakładaniu kolejnej formy lub cylindra lub z taśmą na stałe - cylinder jest ruchomy, przy zmianie formy montażowej cylinder jest odstawiany;

Metody wykonywania autotypijnych form wklęsłodrukowych

ATF- Henderson - rastrowane są negatywy wielotonalne przy użyciu rastra autotypijnego, uzyskany diapozytyw znajduje się na specjalnym dwuwarstwowym filmie - zdejmuje się cienką warstwę zawierającą montaż użytków,

- naświetlanie lampami łukowymi,

- usuwanie nieutwardzonych elementów warstwy św.,

- trawienie FeCl3 o gęstości 40°Be´,

- usuwanie warstwy św.

Acigraf - diapozytywowe wyciągi przy użyciu rastrów Rototipo Respi,

- forma montażowa montowana jest na podłożu giętkim,

- naświetlanie,

- usuwanie nieutwardzonych partii,

- trawienie w FeCl3,

Mettenheimer -diapozytywy zrastrowane, usuwanie nieutwardzonych elementów warstwy św., trawienie w FeCl3 41°Be´,

Grace - na cylinder formowy nanoszona jest kompozycja fotopolimerowa, którą wyrównuje rakiel, poddajemy ją częściowemu utwardzeniu przez zastosowanie lamp fluororescencyjnych, forma montażowa z rastrem Rototipo Respi zamocowana na szklanej płycie, formę naświetla się, nie spolimeryzowane partie układu usuwa się etanolem lub wydmuchuje sprzężonym powietrzem,

Formy półautotypijne

- zmienna głębokość i powierzchnia

metody pośrednie

warstwy AgX, żelatynowo-dwuchromianowe, fotopolimery,

Dultgen - stosuje się papier pigmentowy, dwa diapozytywy: wielotonalny i zrastrowany,

- naświetlanie dwukrotne przez diapozytyw zrastrowany, a następnie przez wielotonalny,

- proces przenoszenia i proces wywołania jak w tradycyjnych,

- po wywołaniu kopii pigmentowej - trawienie w FeCl3 44° i 41°Be´,

Hard Dot - modyfikacja Dultgen, uzyskuje się najpierw negatyw zrastrowany przy użyciu przesłony krzyżowej

i okrągłej, z tego negatywu sporządza się diapozytyw zrastrowany przez który naświetla się pap. pigmentowy,

- przeniesienie na powierzchnie cylindra, wywołanie, trawienie FeCl3,

Alco Harleton - stosowany film srebrowy Roto film - czterokrotnie go naświetlamy:

- naświetlanie całopowierzchniowe przez filtr niebieski w celu fotoinicjacji układu,

- naświetlanie przez raster kontaktowy,

- naświetlanie przez diapozytyw wielotonalny,

obróbka filmu i trawienie przy użyciu dwóch roztworów FeCl3,

Bowater and Research

Development Comp. - proces bez trawienia,

- wykonanie matrycy żelatynowej,

- odbicie reliefu żelatynowego w termoplastycznej masie powierzchni cylindra,

W czasie pierwszego etapu naświetlamy ukł. żel.-dwuchrom. Przez zrastrowany negatyw wywołujemy nieutwardzone partie warstwy św. i przenosimy ukł. na mosiężne podłoże. W drugim etapie podgrzewamy mosiężne podłoże, przeturlanie powierzchni cylindra, który pokryty jest termoplastyczną masą (polichloro-trifluoro etylen). Zaleta: można wielokrotnie (teoretycznie) wykorzystać matrycę do turlania.

metody bezpośrednie

American Can Company - stos. jako fotopolimer - poliamid oraz monomer sieciujący i fotoinicjator polimeryzacji; taką kompozycję wprowadza się do cylindrycznej formy odlewniczej, którą wprawia się w ruch obrotowy; siła odśrodkowa powoduje wytworzenie cienkiej warstwy fotop. na wew. poniklowanych ściankach cylindra, potem wprowadza się masę utwardzającą - żywica epoksydowa; podwyższenie temperatury; cylinder poddany obróbce zostawia się na 5h w temperaturze -12°C, po lekkim puknięciu odchodzi warstwa fotopol., którą naświetla się, nie spolimeryzowane partie wymywa się roztworem metanolu z dodatkiem CaCl2, następnie doświetla się.

Grawerowanie form wklęsłodrukowych

Urządzenie Heliokliszograf -prędkość grawerowania 0,27÷0,33m2/h materiał wyjściowy, który jest analizowany - kopia opalowa w postaci negatywu wielotonalnego. Wprowadzenie konwersji offset - wklęsłodruk dzięki czemu wprowadzono kopię opalową zrastrowaną (możliwość uzyskania odbitki próbnej; wartości gęstości optycznych analizowane są przez głowice zamocowane nad kopią opalową, w procesie grawerowania następuje jednoczesne odrastrowanie ... ;mogły pracować w systemie off line i on line, (kształt ostrosłupa?)

Grawerowanie laserowe

Skrócenie czasu wykonania kopii o 20% w porównaniu z grawerowaniem tradycyjnym, prędkość grawerowania 1,9m2/0,5h

Metoda Crossfield Electronics Ltd.

Cylinder pokryty żywicą epoksydową, wartości tonalne diapozytywu są modulowane w procesie naświetlania, czy też wypalane przez laser. Droga wiązki laserowej jest periodycznie przerywana przy użyciu przesłony.

etap - wykonanie kałamarzyków przy użyciu papieru pigmentowego i wypełnienie ich żywicą epoksydową, następnie przy użyciu wiązki odparowanie w odpowiednich miejscach... (kształt czaszy)

Drukowanie tamponowe

zadrukowywanie przedmiotów o skomplikowanych kształtach i nieregularnej powierzchni,

obraz przenoszony jest z formy wklęsłej na materiał zadrukowywany za pomocą specjalnego tamponu silikonowego,

max kąt wygięcia płaszczyzny zadrukowywanej nie może przekraczać 70°,

najmniejsze deformacje uzyskuje się przy kącie 55°

- tampon jest z gumy silikonowej, duża odporność mechaniczna, dobrze przyjmuje farbę w procesie drukowania i dobrze ją przekazuje, twardość tamp. 2÷10°Sh; twardsze tampony stosowane są przy przekazywaniu rysunków o drobnych szczegółach (tampony dwuwarstwowe - zewnętrzna powierzchnia twarda, a bazowa bardziej miękka); kształty tamponów: dwuspadowe - do drukowania długich wąskich elementów rysunkowych na płaskich powierzchniach, okrągłe - do rozmaitych powierzchni.

Formy do drukowania tamponowego

Toyobo - płyta ta składa się z podłoża, którym może być płyta metalowa lub poliestrowa na której jest warstwa adhezyjna, na niej warstwa fotopolimeru na bazie poliamidu, na niej warstwa antyadhezyjna i folia zabezpieczająca.

Proces wykonania - zdjęcie folii ochronnej, naświetlenie przez diapozytyw (zrastrowany jeżeli gęst. opt. =3,0), usuwanie diapozytywu (jeżeli nie był zrastrowany to należy naświetlić przez raster), usunięcie nie spolimeryzowanych partii wodą (15÷25°C), dodatkowe naświetlanie przez diapozytyw.

Grano print - płyty metalowe na podłożu stalowym, pokryte jednostronnie lub dwustronnie warstwą św., warstwa św. zabezpieczona jest czarną folią ochronną.

Proces wykonania - po zdjęciu folii ochronnej naświetlanie przez diapozytyw (zrastrowany), naświetlanie przez raster (przy diapozytywie niezrastrowanym), wywołanie w wywołaczu Granosol, usunięcie wyw. przez opłukanie wodą i termiczne hartowanie płyty, trawienie w HNO3, płukanie wodą i usuwanie warstwy św. rozpuszczalnikiem nitro.

Nylograv - na podłożu metalowym - warstwą św. jest poliamid.

Proces wykonania - naświetlanie warstwy fotopolimerowej przez diapozytyw, jeżeli diapozytyw jest zrastrowany to wystarczy jedno naświetlenie, usunięcie nie spolimeryzowanych partii układu po uprzednim wysuszeniu płyty, wywołanie przy użyciu wody lub mieszaniny wodno-etylenowej.

38

druk płaski

wklęsłodruk

druk wypukły

Rototyporespi - stos. autotypijne, półautotypijne

Dmax

Dmin

1

tdyf

Ddp

2

3

1- G-24, 2- G-32, 3 - G-30

t

Ddp

C1

C2

Ddp

t

T1

T2

Liczba arkuszy

°Be

pH

°Be

%K2Cr2O7

pH % K2Cr2O7

300

200

100

Właściwa długość fali 380nm

twyw

0,3

0,6

Czas działania alkoholem

t1

t2

t3

t1<t2<t3

Ddp

tdyf

1

tdyf

Ddp

2

3

C1>C2>C3

V

CFeCl3

Cu bez reliefu

400 g/l

296 g/l

V

CFeCl3

Cu pokryta reliefem żelatynowym

V

CFeCl3

1 - bez mieszania

2 - z mieszaniem

2

1

V

T[°C]

C1

C2

C3

Max T=22°C

C1<C2<C3

C1

C2

C3

C4

V

t

C1<C4

C1<C2<C3

40%

32%

Znaczny ubytek masy

C2>C1

C CuCl2

tdyf

C1

C2

D1

D2

D3

tdyf

% HCl

D1>D2>D3

35°Be´

39°Be´

V

FeCl3

Cu

tdyf

42°Be´

40°Be´

FeCl3

Cu

tdyf

40°Be´

37°Be´

FeCl3

Cu

40°Be´

42°Be´

V

FeCl3

Cu

40°Be´

42°Be´

V

FeCl3

Cu

bez reliefu żelatynowego

35°Be´

39°Be´

0

2,5%

V

FeCl3

Cu+k.p.

ttraw

głębokość elementów drukujących

zanieczyszczenia

4g/l

2g/l

0g/l

V

V

42°Be´

47°Be´

0

2,5%

Cu

FeCl3

42°Be´

47°Be´

0

2,5%

FeCl3

Cu

głębokość

Ddp

FeCl3

FeCl2

Cu

CuCl2

Rotograwiura klasyczna

1) raster negatywowy

Punkty rastrowe w autotypijnych i półautotypijnych

Poszarpane krawędzie wynikające z obciagu gumowego

1,5 0,9 0,3

C1>C2

Wyszukiwarka