1.Maszyny:

- ogólnego przeznaczenia ( np. prasy uniwersalne )

- specjalizowane ( np. walcarki do gwintów )

- specjalne ( np. walcowanie wielowypustu przekładni kierowniczej )

2.Urządzenia mechanizujące i automatyzujące:

- odwijające, nawijające, prostujące, czyszczące, smarujące

- podajniki materiału w postaci - taśm pasów, kręgów

- podajniki z zasobnikami dla półwyrobów

- urządzenia do usuwania półwyrobów

urządzenia pomocnicze - liczniki wyrobów

3.Maszyny do obróbki plastycznej

W każdej maszynie wyróżnia się następujące części i podzespoły

1) części robocze 2) korpus 3) zespół napędowy 4) układ sterowania 5) układ smarowania

Ad1 suwakprasa, bijakmłot, młotkikowarka, walce, szczęki lub rolkiwalcarka

Ad2 korpus łączy w całość wszystkie wymienione części i podzespoły

Ad3 podstawowe napędy w maszynach do obróbki plastycznej: *napędy mechaniczne(właściwie to elektromechaniczne) *napędy hydrauliczne( elektrohydrauliczne)

[dawniej np. w młotach stosowano parę wodną lub sprężone powietrze]

Ad4 zadanie: oddziaływanie na napęd; rozróżniamy mechaniczne, elektryczne, pneumatyczne, hydrauliczne, różne ich kombinacje

4.Młot - maszyna, na której materiał jest kształtowany za pomocą uderzenia. Elementy młota: element uderzający (bijak), element przejmujący uderzenie (szabota) oraz fundament

5.Podstawowymi parametrami młotów są: ciężar(masa) bijaka, energia uderzenia (dotyczy młotów sprężarkowych, sprężynowych, parowych itp.), liczba uderzeń na minutę, rozstawienie stojaków, najmniejsza wysokość matryc

[młoty o dużej mocy i dużej prędkościrzadziej stosowane ze względu na zmęczeniowe obciążenie matryc i niską ich trwałość]

6.Klasyfikacja młotów:

- wg. wartości przyspieszenia bijaka w ruchu w dół: *m. spadowe, *obustronnego działania(druga siła)

- wg przeznaczenia technologicznego: *do kucia swobodnego{szabota nie związana z korpusem}, *do kucia matrycowego

- wg ruchu szaboty: *młot przeciwbieżny - energia nie idzie na korpus, młot nie uderza w fundament,

- wg napędu: *resorowy, *łańcuchowy, *deskowy, *parowy, *sprężarkowy, *parowo-powietrzny, *hydrauliczny

7.Młot do kucia swobodnego - szabota nie jest związana z korpusem młota masa szaboty/masa bijaka=10-15, Ponieważ nie ma powiązania miedzy bijakiem, korpusem i szabotą dlatego nie należy ich stosować do kucia matrycowego; sprężarkowy

8.PRASY- prasy są maszynami, na których kształtuje się materiał w warunkach zbliżonych do statycznych

9.Klasyfikacja pras:

- wg rodzaju napędu: *mechaniczne (korbowe, mimośrodowe{też korbowe}, krzywkowe, dźwigniowe), *hydrauliczne

- wg kierunku ruchu suwaka oraz usytuowania zespołu napędowego: *pionowe (z górnym napędem, z dolnym napędem), * poziome

- wg liczby elementów równolegle napędzanych suwak: *jednopunktowe(jeden korbowód lub cylinder),*dwupunktowe(dwa korbowody lub cylindry, możliwość niewspółśrodkowego obciążenia suwaka),*czteropunktowe (do wytłoczek karoseryjnych)

- wg liczby współosiowych suwaków: *pojedynczego działania(dwa suwaki-1dociskowy ,2roboczy),*podwójnego działania (jeden suwak)

- wg stopnia zautomatyzowania: *niezautomatyzowane, *półautomatyczne (ręczne podawanie i odbieranie materiału), *automatyczne

- wg kształtu korpusu: *wysięgowy {C, łatwy dostęp-stały lub otwierany, mała sztywność- odgina się, łatwa mechanizacja przy podawaniu półwyrobów}, *ramowy {najczęściej stosowany, małe odkształcenia}, *słupowy {4 słupy, możliwość korekty równoległości stołu i suwaka}

10.Prasy mechaniczne

Prasy korbowe i mimośrodowe- w prasach korbowych skok suwaka jest stały, równy 2r, natomiast w prasach mimośrodowych skok suwaka jest nastawny

Zastosowanie pras korbowych mimośrodowych: cięcie, gięcie, tłoczenie płytkich wytłoczek, wyciskanie wyrobów typów części maszyn (mimośrody, zębatki), kucie, dotłaczanie.

Sprawdzenie doboru prasy:

1) w celu sprawdzenia należy znać albo wyznaczyć charakter obciążenia występujący w danej operacji tzn. zmienność nacisku i sił w funkcji drogi; wykres sił wykrawania, pod wykresem nacisków dopuszczalnych 2) przy operacjach złożonych kształtowania blach, i zawsze przy kształtowaniu objętościowym, trzeba pamiętać o warunku nieprzekroczenia wartości dopuszczalnej energii użytecznej. 3) sprawdzić czy liczba skoków suwaka w minucie jest odpowiednia np. - ze względu na możliwość urządzeń mechanizujących (siły bezwładności ) - ze względu na przebieg operacji - ze względu na pękanie kształtowanego materiału 4) sprawdzić wymiary przestrzeni roboczej i wartość skoku suwaka oraz wypychaczy.

W celu zapewnienia odpowiedniego przebiegu prędkości: prasy kolanowe, korbowo-dźwigniowe, dźwigniowe.

11.Prasy śrubowe: zaliczamy do pras chociaż napęd suwaka i pobór energii zbliżony jest do młota ( max z koła zamachowego możemy pobierać 20% energii przy pracy ciągłej i 30% przy pracy przerywanej, jakżeby silnik zdołał rozpędzić koło zamachowe powrotem do określonej prędkości). Prasa w czasie jednego skoku oddaje całą energie ruchu suwaka i energię koła zamachowego, w którym zgromadzone jest ok. 90% energii. W zależności od napędu śruby prasy dzielimy na: *śrubowe cierne,*hydrauliczne, *elektryczne ręczne.

Zastosowanie: płytki toczne, kucie na gorąco i zimno, okrawanie, prostowania, kalibrowania

12.Dobór prasy: producenci używają 3 pojęć nacisku pras śrubowych: *nominalny (Pn) jest pojęciem umownym związanym ze średnicą śruby, zależnością empiryczną Pm2=d2/100 d-średnica śruby, *nacisk dopuszczalny (Pd) jest przeważnie półtora razy większy od nominalnego i może być stosowany, jeżeli prasa wyposażona jest w bezpiecznik ścinowy, cierny lub hydrauliczny, *nacisk maksymalny (Pm), występuje przy uderzeniu narzędzi ( bez materiału kształtowanego) z pełną energią.

Prasy bez bezpieczników powinny wytrzymać obciążenie sporadyczne naciskiem 2 do 3 krotnie większym od nacisku nominalnego. Ustawienie siły przez odpowiednią wysokość uniesienia koła.

13.Prasy hydrauliczne: w prasach hydraulicznych stosowane są pompy łopatkowe i zębate, dla P < 16 MPa stosuje się pompy nurnikowe i wielotłoczkowe. W celu zwiększenia wydajności prasy, ruch dosuwowy i powrotny suwaka jest szybszy od ruchu roboczego. Zwiększenie prędkości uzyskuje się przez zastosowanie hydroforowego urządzenia zalewanego (główna częśćzbiornik hydroforowy z wypełnieniem częściowo gazowym, przeważnie azotem, z podciśnieniem niższym od 1 MPa). Innym rozwiązaniem są urządzenia akumulatorowe. W przypadku gdy między kolejnymi ruchami roboczymi występują przerwy (długie) wówczas zasilanie cylindra pompą o stałej wydajności byłoby nieekonomiczne, gdyż zmuszałoby instalowania silnik dużej mocy. Najczęstsze rozwiązanie: napęd pompowo-akumulatorowy. Akumulator jest ładowany olejem przez pompę w czasie każdej przerwy ruchu suwaka.

14. Zalety pras hydraulicznych

- prasa hydrauliczna dysponuje energia równą ilorazowi skoku suwaka i siły nacisku suwaka Fmax może być wywierana w dowolnym miejscu skoku,

- istnieje możliwość wyznaczania za pomocą oprogramowania komputerowego dowolnych przebiegów, prędkości, sił wywieranych przez suwak prasy (szczególnie ważne w procesie kształtowania z przemianą np. martenzytyczną albo bainityczną)

- możliwość budowania pras o dużych skokach (nawet w kilkumetrowych) np. w produkcji amunicji butli gazowych (tlen, azot,acetylen)

- prasy hydrauliczne specjalnych konstrukcji o krótkich skokach (do 60mm), wykonują liczbę skoków na minutę porównywalną z prasami mechanicznymi, korbowymi o tym samym nacisku

15.Wady pras hydraulicznych

- przy tych samych naciskach jest większe zużycie energii

- więcej miejsca do zabudowy (zwłaszcza gdy układ hydrauliczny znajduje się pod maszyna )

- w eksploatacji wymagane są terminy przeglądów, ze względu na utratę szczelności połączeń

- w przypadku stosowania do cięcia lub tłoczenia, w których może nastąpić zerwanie materiału bezwzględne wymagane są układy odciążające

- droższe

MASZYNY SPECIALIZOWANE

16.Nożyce

- gilotynowe (cięcie blachy) regulacja szczeliny cięcia

- noże skokowe

- krążkowe

- wielokrążkowe (rozcinanie pasów, taśm)

- do prętów (profile okrągłe kwadratowe)

- uniwersalne (do tych maszyn zakładamy narzędzia- mają specjalne gniazda do mocowanie)

17.Prasy krawędziowe (do gięcia):

współpracują z robotami, w prasach wymieniamy tylko stemple i matryce, uproszczone oprzyrządowanie zderzaków, używane w gięciach profilowych np. słupy oświetleniowe

18.Prasy do wykrawania dokładnego (np. kola zębate):

pow. boczna prostopadła do płaszczyzny górnej ściskanie, aby stworzyć trójosiowy stan naprężeń, plastyczne cięcie zachodzi w całej grubości materiału, stosowane grzanie (zapobiega wypływaniu); muszą mieć ze sobą ściśle zsynchronizowany stempel górny, dolny, dociskacz

19.Prasy do tłoczenia hydromechanicznego:

wytłoczki o znacznie mniejszych współczynnikach wytłaczania m1, przetłaczania m2 m3 (głębsze); duża dokładność wymiarowa wyrobów (wierne odwzorowanie kształtu stempla) (produkcja zwierciadeł); rozkład grubości ścianki jest bardziej równomierny niż w tłoczeniu sztywnym narzędziami; efekty powyższe uzyskuje się dzięki tarciu materiału o powierzchnię stempla i braku tarcia o powierzchnię ciągową matrycy; ciśnienie wytwarza stempel, a my sterujemy wielkością wypływu cieczy (dławienie podczas nacisku stempla).

20.Maszyny do wyoblania- wyoblarki

kształtowanie wirujące krążka (lampy, dennice); praca ręczna, kształtowanie prętem trzymanym przez pracownika; trudno uzyskać równą grubość ścianki)

21.Maszyny do zgniatania obrotowego:

do kształtowania wyrobu, gdy dno ma być grubsze od ścianki, oraz do wyrobów o kształcie stożkowym; przy wyoblaniu zmniejszamy kształt bez zamierzonej zmiany grubości materiału; zmieniamy kształt z zamierzona zmiana grubości tylko w celu umocnienia materiału (miedź aluminium); istnieje ryzyko powiększenia średnicy (zal eży od posuwu i kąta nachylenia rolki)

22.Prasy wielostopniowe: wyposażone w gniazda narzędziowe, do których projektuje się narzędzia (zazwyczaj <10 gniazd); można na nich kształtować jednorzędowo lub wielorzędowo; maszyny wielostopniowe do obróbki objętościowej np. produkcji śrub, sworzni tłokowych, kół zębatych są zaopatrzone w max 5 gniazd narzędziowych, głównie ze względu na nie przekroczenie odkształceń sprężystych suwaka i płyty matrycowej

23.Kuźniarki: charakteryzują się konstrukcją suwaka, stemplami poziomymi lub pionowymi oraz dzieloną płytą matrycową.

24.Kowarki: na obwodzie rozmieszczone są 2 pary lub 1 para młotków, które uzyskują napęd od obracającego się pierścienia z rolkami albo odwrotnie: do wykonywania przedmiotów stożkowych np. zawężanie rur grubościennych z małym kątem pochylenia.

25.Walcarki kuźnicze: służą głównie do walcowania przedkuwek np. dźwigni wahacza, wałków rozrządu; może odbywać się metodą poprzeczną lub wzdłużną; w metodzie wzdłużnej na wałach roboczych montuje się segmenty (kucie walcami)

26.Elektrospęczarki: odcinek materiału podaje się najpierw nagrzaniu do temp. kształtowania (oporowe), a następnie jest spęczany.

27.Prasy z wahającym narzędziem: nacisk wywierany miejscowo wraz z obtaczającym się narzędziem. (przedmioty, które na prasie klasycznej wymagały by 10x większego nacisku).

28.Urządzenia do kształtowania dynamicznego: kształtowanie materiałem wybuchowym lub elektromagnetycznym (poprzez nagłe wyładowanie)

29.Walcarki do walcowania gwintów i uzębień: np. rozciągająca rozrywają materiał w walcowaniu np. piast, kulek- np. powstają dzięki skręcaniu osi walców, walce o osiach skośnych

30.Maszyny do gięcia za pomocą walców: do zginania, do prostowania za pomocą gięcia (zaginanie rur, zaginarki do krawędzi blach, walcowanie wzdłużne -profilarka-profilowanie ( ościennice, blachy faliste na dachy )

31.Maszyny do kształtowania rur za pomocą przeciągania: najstarsza metoda do produkcji rur, przeciąganie mat. przez specjalnie ukształtowany stożek

32.Maszyny do gięcia z rozciąganiem: musimy przejść powyżej granicy plastyczności, żeby nieodsprężynowało (powrót do pierwotnej formy )

33.Maszyny do walcowania wierteł

Skośne walcowanie rowków (podgrzany materiał tuż przed wyjściem)

34.Przykłady maszyn specjalnych

przeznaczone do produkcji konkretnego wyrobu np. beczki na olej, falowanie taśmy

35.Przykłady maszyn używanych w hutnictwie

walcarki duo zwane zgniatarkami do walcowania kęsów, z wlewka

1) Wady i zalety wtryskarek hydraulicznych i elektrycznych.

Ponad 90% wszystkich produkowanych obecnie wtryskarek ma hydrauliczne układy napędu

Zalety Hydraulicznych:

- duza moc elementow napedowych

- sosunkowo tanie liniowe napedy pozwalaja na uzyskanie duzych sil

-mozliwosc akumulowania energii do szczytowego obciążenia[ akumulatory]

-łatwo i bez duzych nakładów można montowac dodatkowe napedy

Wady:

-Mała sprawność ogolna

- nie możność wyeliminowania wyciekow

-hałaśliwa praca

-wysoki koszty optymalizacji i konserwacji

Zalety elektrycznych:

-dobra stabilność wymiarowa wyprasek

-duza szybkość ruchow podzespołów wtryskarki w poszczególnych fazach procesu wtryskiwania

-male opoznienie ruchu tych podzespołów

-dynamika dzialania

-duza skaldnosc przesuwu plyty ruchomej

-bezposrednie chlodzenie silnikow eliminuje konieczność stosowania wenylatorow

-niski poziom hałasu

-cykliczne masowe uruchamianie poszczególnych silnikow pozwala na zmniejszenie zuzycia energii

Wady:

-wysoki koszt urzadzenia

-ograniczona konstrukcja silnikow elektrycznych wartość sily zamykania

2) Podstawowe układy wtryskarki i wielkości je charakteryzujące.

Uklad wielkości char.- Objetosc wtrysku- ilość tworzywa które przy całkowitym skoku slimaka wprowadzane jest w glab formy. Podaje się ja w cm3 lub w wartościach wagowych przeliczanych dla polistyrenu nisko-udarowego. Okresla ono max obj formowanego wyrobu. Wydajnosc uplastycznienia- max masa tworzywa jaka wtryskarka może uplastycznic w jednostce czasu przy max wielkości wtrysku. Wyraza się ja w kg/h. Uklad zamykania- w char. Sila zamykania formy- max sila z jaka mechanizm zwiera polowki formy. Zapobiega wycieku tworzywa. Wymiary geometryczne- skok otwarcia, prześwit miedzy kolumnami, wymiary stolu, max-min wysokość formy, skok wypychacza hydraulicznego. Uklad napedowy- wym char. Cisnienie wtrysku- max cisnienie jakie można wytworzyc na czole slimaka przy zastosowaniu maksymalnego cisnienia hydraulicznego podawanego przez pompe hydrauliczna. Szybkobieznosc- max liczba wyz suchych wtryskow (ilość wtryskow w jednostce czasu przy pustym cylindrze uplastyczniającym). Rzeczywista ilość cykli zalezy od wyrobu i przetwazanego tworzywa

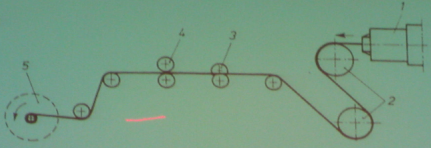

3.Budowa linii (maszyny) do techno-formowania

1-głowica, 2-walce chłodzące, 3-noże krążkowe, 4-urządzenie odbierające, 5- urządzenie nawijające

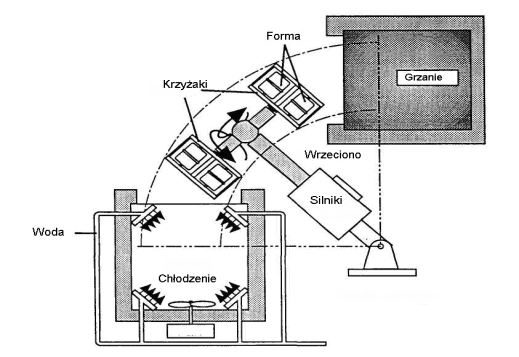

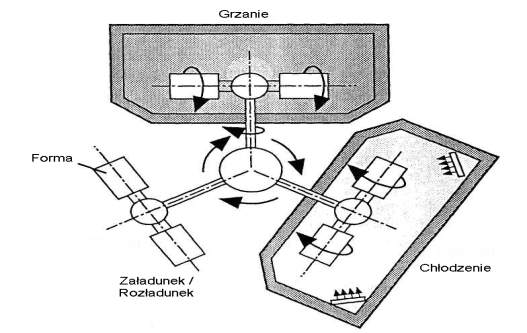

4.Typy maszyn do odlewania rotacyjnego

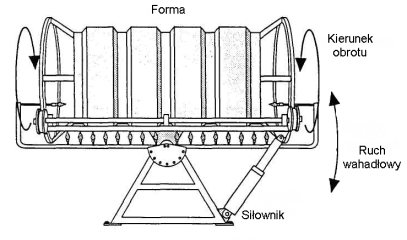

Podział: -typu ,,kołyska'' -wahadłowe(liniowe i obrotowy) -karuzelowe - chwytakowe Odlewanie rotacyjne: stosowane głównie do produkcji wyrobów wewnątrz pustych i wielkogabarytowych. Kształt i wymiary gniazda formy odpowiadają wymiarom i kształtom odlewu. Odlew wykonuje się poprzez ruch gniazda formy wokół dwóch osi

Maszyny stosowane w technologii odlewania rotacyjnego

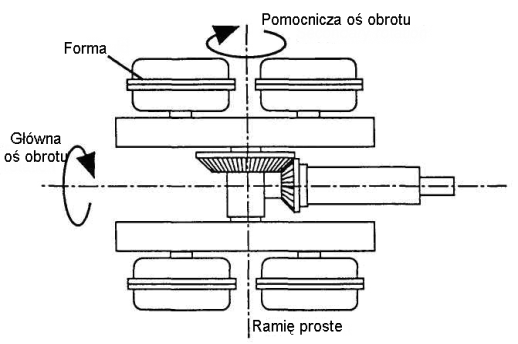

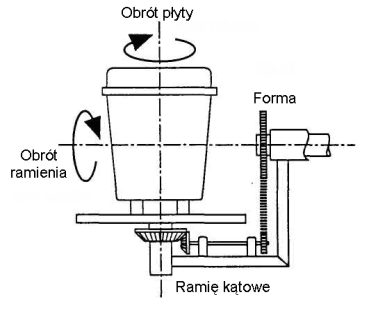

Podstawowym wymaganiem, które dotyczy procesu odlewania rotacyjnego, jest obrót formy najczęściej wokół dwóch prostopadłych osi, podczas gdy tworzywo w tym czasie jest grzane, topione i następnie chłodzone. Istnieje wiele metod grzania form, a następnie ich chłodzenia, zastosowanych w maszynach do odlewania rotacyjnego. Prowadzą one cały proces w jednej bądź dwóch komorach.

Jednym z najwcześniejszych typów maszyn była tzw. „ kołyska”. Charakteryzuje się ona tym, że forma obraca się nad otwartym płomieniem ognia, a cała maszyna kołysze się w przód i w tył. Przy takim rozwiązaniu trudna jest jednak kontrola grubości ścianki.

Wśród obecnie używanych maszyn do odlewania rotacyjnego stosuje piece powietrzne ogrzewane gazem lub olejem. Różni dostawcy maszyn mają różnorodne rozwiązania pieca, ale ich wspólną cechą jest fakt, że powietrze ogrzewane jest poza komorą pieca, a następnie do niej wtłaczane. Wydajność ogrzewania zależy w dużym stopniu od prędkości przepływu powietrza i jego ścieżki cyrkulacyjnej w piecu. Istnieje wiele typów maszyn opartych na zasadzie pieca z gorącą komorą powietrzną. Dwuosiowy obrót uzyskiwany jest poprzez system przekładni zębatych stożkowych i napędów łańcuchowych pracujących w układzie prostego ( rys. 15) lub kątowego (rys. 16) ramienia.

Rysunek 1 Układ kinematyczny maszyn o prostym ramieniu

Rysunek 2 Układ kinematyczny maszyny o ramieniu kątowym

Innym kryterium podziału maszyn do odlewania rotacyjnego może być sposób, w jaki obracająca się forma transportowana jest z pieca do obszaru chłodzenia oraz załadunku i rozładunku. W takiej klasyfikacji wyróżnia się maszyny wahadłowe i karuzelowe.

Maszyna wahadłowa - obrotowa

Maszyna karuzelowa - trójramienna

1.Maszyny:

2.Urządzenia mechanizujące i automatyzujące:

3.Maszyny do obróbki plastycznej

4. 5.Podstawowymi parametrami młotów są

6.Klasyfikacja młotów:

7.Młot do kucia 8.PRASY

9.Klasyfikacja pras:

10.Prasy mechaniczne

11.Prasy śrubowe

12.Dobór prasy:

13.Prasy hydrauliczne

14. Zalety pras hydraulicznych

15.Wady pras hydraulicznych

MASZYNY SPECIALIZOWANE

16.Nożyce

17.Prasy krawędziowe (do gięcia):

18.Prasy do wykrawania dokładnego (np. kola zębate):

19.Prasy do tłoczenia hydromechanicznego:

20.Maszyny do wyoblania- wyoblarki

21.Maszyny do zgniatania obrotowego:

22.Prasy wielostopniowe

23.Kuźniarki

24.Kowarki

25.Walcarki kuźnicze

26.Elektrospęczarki:

27.Prasy z wahającym narzędziem:

28.Urządzenia do kształtowania dynamicznego:

29.Walcarki do walcowania gwintów i uzębień

30.Maszyny do gięcia za pomocą walców

31.Maszyny do kształtowania rur za pomocą przeciągania

32.Maszyny do gięcia z rozciąganiem

33.Maszyny do walcowania wierteł

34.Przykłady maszyn specjalnych

35.Przykłady maszyn używanych w hutnictwie

Wyszukiwarka