1. Teoretyczne podstawy wytłaczania

Wytłaczanie jest metodą przetwórstwa polegającą na ciągłym uplastycznianiu tworzywa w układzie uplastyczniającym i przepychaniu go przez kanały głowicy wytłaczarskiej. Proces wytłaczania przebiega w wytłaczarkach, gdzie narzędziem jest głowica wytłaczarska zaopatrzona w dyszę wytłaczarską, a otrzymany przedmiot nosi nazwę wytłoczyny. W technologii rozróżnia się trzy metody wytłaczania:

1. wytłaczanie kołami zębatymi (w pompie zębatej elementami robaczymi są odpowiednie koła zębate) - stosowane do wykonywania przędzy, żyłek,

2. wytłaczanie tłokiem,

3. wytłaczanie ślimakiem.

Wytłaczanie tłokiem jest obecnie rzadko stosowane ze względu na brak możliwości mieszania przetworzonego materiału, poza tym proces uplastyczniania przy tej metodzie zachodzi bardzo trudno i tworzywo zmienia swój stan fizyczny ze stałego w plastyczny tylko wskutek ogrzewania od ścianek cylindra.

Obecnie najczęściej stosowane jak wytłaczanie ślimakowe przy czym istnieje wiele odmian tej metody, oto kilka z nich:

wytłaczanie ślimakowe zwykłe i autotermiczne

wytłaczanie wieloślimakowe współbieżne, przeciwbieżne, ze ślimakami rozsuniętymi czy zazębiającymi się itd..

Wytłaczarka ślimakowa składa się z czterech podstawowych układów:

układu napędowy,

układu uplastyczniającego składającego się z cylindra i ślimaka,

narzędzia - głowicy wytłaczarskiej,

układu sterowania i regulacji.

Układ uplastyczniający wytłaczarki składa się z:

cylindra zaopatrzonego na swej długości w kilku regulowanych stref grzania

ślimaka o odpowiedniej konstrukcji.

Najistotniejszym elementem tego układu jest ślimak. Poza jego geometrią do opisu służą takie pojęcia technologicznie jak:

strefy ślimaka,

współczynnik sprężania ślimaka,

przepływy w kanale ślimaka.

W większości podręczników wyróżnia się poczynając od leja zasypowego trzy strefy:

zasilania, w której tworzywo ma postać stałą a na jej końca występuje początek uplastycznienia,

sprężania, tworzywo zmienia swój stan fizyczny ze stałego w plastyczny,

dozowania, której następuje homogenizacja uplastycznionego tworzywa.

Współczynnik sprężania ślimaka wyraża się stosunkiem objętości kanału jednego pełnego uzwojenia na początku strefy zasilania do analogicznej objętości na końcu strefy dozowania.

Przepływy są ściśle związane z konstrukcją ślimaka i bezpośrednio determinują wydajność wytłaczania (rys. 1.)

Rys. 1. Rozkład sił i przepływy w kanale ślimaka (opis w tekście)

Składowa F1 siły obwodowej F, powoduje przemieszczanie się uplastyczniającego tworzywa wzdłuż zwoju ślimaka w kierunku głowicy. Jest to tzw. przepływ wleczony Ww. Natomiast składowa F2 powoduje odpychanie tworzywa w kanale ślimaka od krawędzi czynnej zwoju w kierunku krawędzi biernej (w poprzek tego kanału). Jest to przepływ poprzeczny Wp. Przepływ ten powoduje intensywne mieszanie i ugniatanie tworzywa w istotny sposób ułatwiając jego uplastycznienie. W układzie rzeczywistym obserwujemy sumaryczny skutek obu tych przepływów. Oprócz nich w wytłaczarce ślimakowej mamy jeszcze przepływ ciśnieniowy (wsteczny) oraz przeciekowy. Powoduje on przemieszczanie tworzywa w kierunku zasobnika w kanale ślimaka jak i przez prześwit między zwojem a cylindrem. Płynięcie tworzywa nazywa się przepływem ciśnieniowym Wc zaś płyniecie prześwitem przepływem przeciekowym Wpc.

Ogólnie wydajność wytłaczania określa równanie przepływu:

W = Ww - Wc - Wpc (1)

Ponieważ przepływ przeciekowy jest niewielki możemy go pomnąc, zatem:

W = Ww - Wc (2)

2. Głowice wytłaczarskie

Głowice wytłaczarska jest narzędziem służącym do kształtowania profilu wytłoczyny. Generalnie istnieją trzy typy głowic:

głowice proste, przeznaczone do wytłaczania profili, prętów, rur itd.,

głowice kątowe lub krzyżowe do wytłaczania folii rękawowej oraz nakładania izolacji na kable,

głowice szczelinowe do wytłaczania płyt.

Na rys. 2 pokazano głowicę prostą do wytłaczania rur zawierającą podstawowe elementy typowych głowic wytaczarskich.

Rys.2. Głowica prosta do wytłaczania rur: 1-ustnik, 2-rdzeń ustnika, 3-wspornik rdzenia, 4-rozdzielacz, 5-sitko sprężające, 6-sruba centrująca ustnik, 7-cylinder wytłaczarki, 8-grzejniki elektryczne, 9-korpus głowicy

W tylnej części głowicy umieszczone jest sitko sprężające w postaci płytki z otworami, które powinny mieć odpowiedni kształt aby nie powodowały zalegania tworzywa. Zadaniem sitka jest zatrzymanie ewentualnych zanieczyszczeń przetwarzanego surowca, jego homogenizację i ograniczenie ruchu śrubowego tworzywa.

Tworzywo po przejściu przez sitko trafia na ustnik, gdzie formowany jest właściwy kształt wyrobu. Kształt i wymiary ustników profilowych różnią się od gotowego produktu. Jest to spowodowane nierównomiernym rozkładem prędkości tworzywa wychodzącego z ustnika. Jeśli np. ustnik ma kształt kwadratu wówczas wytłoczyna przybiera kształt zbliżony do kołowego.

3. Kalibratory

Ponieważ tworzywo opuszczające ustnik głowicy zmienia swoje wymiary, dla wyrobów precyzyjnych o tolerowanych wymiarach konieczne jest stosowanie kalibratorów. Wyróżniamy dwa zasadnicze typy kalibratorów:

ciśnieniowe,

próżniowe.

Zadaniem kalibratora jest odprowadzenie z wytłoczonego produktu maksymalnej ilości ciepła tak, aby powierzchnia zewnętrzna rury uległa utwardzeniu. Średnica zewnętrzna kalibratora jest nieco większa od pożądanej średnicy rury, gdyż należy uwzględnić skurcz termiczny w czasie dalszego chodzenia rury.

4. Wytłaczanie wieloślimakowe

Najczęściej spotykamy wytłaczarki dwuślimakowe, są one technicznie trudniejsze do wykonania, droższe ale mają wiele zalet. Przede wszystkim rzadziej występuje zjawisko przegrzania i destrukcji tworzywa gdyż nie przykleja się ono do ślimaka i nie obraca razem z nim. Nie występuje tez przepływ ciśnieniowy co zwiększa wydajność procesu. Maszyny te stosowane są głównie do przetwórstwa polimerów w postaci proszku i homogenizacji tworzyw z dodatkami wprowadzanymi w dużej ilości.

5. Technologia wytłaczania - linia do wytłaczania rur

Przy wytłaczaniu rur wytłaczarka jest tylko jednym z elementów ciągu technologicznego. Tworzywo rury wychodzącej z głowicy wytłaczarskiej jest w stanie plastycznym, podatnym na odkształcenia. Dlatego należy je możliwie szybko zestalić przez szybkie ochłodzenie i przejście ze stanu plastycznego w stan wysokoelastyczny. Początkowe ochłodzenie tworzywa odbywa się w kalibratorze a dalej w wannach chłodzących lub natryskiem zimnej wody. Tak więc drugim elementem linii do wytłaczania jest urządzenie chłodzące. Trzecim zespołem linii wytłaczania jest urządzenie odciągowe. Ponieważ wytłaczarka pracuje w sposób ciągły, wytoczony wyrób musi być również w sposób ciągły odbierany. Czwartym zespołem linii wytłaczania jest urządzenie tnące (np. piła tarczowa).

Schemat linii do wytłaczania przedstawiono na rys. 3.

Rys. 3. Linia do wytłaczania rur: 1-mieszarka, 2-zbiornik tworzywa, 3-wytłaczarka, 4-kalibrator, 5-urządzenie chłodzące, 6-odciag, 7-znakowanie rury, 8-poła, 9-magazyn

Przebieg ćwiczenia: wytłaczanie plastyfikowanego PVC

Przygotowanie wytłaczarki

włączenie chłodzenia wodą

włącznie zasilania szafy sterującej

nastawienie wymaganych temperatur na cylindrze i głowicy

|

T [oC] |

|

Strefa |

I |

145 |

|

II |

148 |

|

III |

152 |

|

IV |

147 |

Głowica |

143 |

|

4. napełnienie leja zasypowego granulatem (zasuwa leja zamknięta)

5. po ustabilizowaniu się temperatury na cylindrze i głowicy należy włączyć silnik napędzający ślimak, zachowując min. obroty - 500 obr/min do czasu gdy w ustniku głowicy pojawi się wytłoczyna.

Wyznaczenie wydajności wytłaczania

6. wytłaczanie z różnymi prędkościami obrotowymi ślimaka

700 obr/min

900 obr/min

1000 obr/min

1200 obr/min

1300 obr/min

odpowiednio regulując prędkości odciągu, zachowując jakość wytłoczyny.

7. dla każdej zastosowanej prędkości wytłaczania w odcinkach czasu, 60s odciąć wytłaczany profil i oznaczyć jego masę. Należy wykonać 3 pomiary.

8. wykreślić krzywą v [obr/min]: średnia masa z 3 próbek [g]

9. po zakończeniu wytłaczania należy zmniejszyć prędkość obrotową (zapali się czerwona lampka) i wytłoczyć resztę tworzywa z leja i cylindra, zamknąć zasuwę leja.

Wytłaczanie polietylen

nastawienie wymaganych temperatur na cylindrze i głowicy

2. napełnienie leja zasypowego granulatem (zasuwa leja zamknięta)

3. po ustabilizowaniu się temperatury na cylindrze i głowicy należy włączyć silnik napędzający ślimak, zachowując min. obroty - 500 obr/min do czasu gdy w ustniku głowicy pojawi się wytłoczyna.

Wyznaczenie wydajności wytłaczania

4. wytłaczanie z różnymi prędkościami obrotowymi ślimaka

700 obr/min

900 obr/min

1000 obr/min

1100 obr/min

odpowiednio regulując prędkości odciągu, zachowując jakość wytłoczyny.

5. dla każdej zastosowanej prędkości wytłaczania w odcinkach czasu, 60s odciąć wytłaczany profil i oznaczyć jego masę. Należy wykonać 3 pomiary.

6. wykreślić krzywą v [obr/min]: średnia masa z 3 próbek [g]

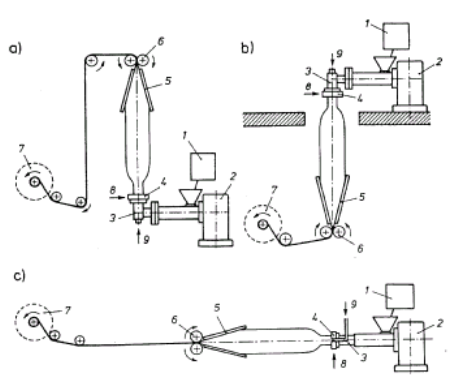

Podstawowe sposoby wytłaczania z rozdmuchiwaniem: a) pionowo w górę, b) pionowo w dół,

c) poziomo;

1 - zbiornik tworzywa, 2 - wytłaczarka, 3 - głowica, 4 - urządzenie nadmuchujące chłodzące,

5 - urządzenie spłaszczające, 6 - urządzenie odbierające, 7 - urządzenie nawijające, 8 - dopływ stały powietrza chłodzącego, 9-doprowadzenie okresowe powietrza rozdmuchującego.

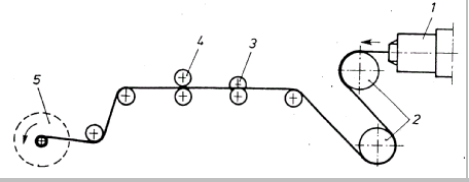

Schemat wytłaczania folii płaskiej:

1- głowica, 2- walce chłodzące, 3- noże krążkowe,

4- urządzenie odbierające, 5- urządzenie nawijające.

|

T [oC] |

|

Strefa |

I |

185 |

|

II |

190 |

|

III |

195 |

|

IV |

193 |

Głowica |

190 |

|

1

Wyszukiwarka