LABORATORIUM TECHNIK WYTWARZANIA

LABORATORIUM OBRÓBKI METALI

Instrukcja do ćwiczenia nr 2

ANALIZA WPŁYWU PARAMETRÓW SKRAWANIA NA TEMPERATURĘ SKRAWANIA ORAZ SIŁY I MOMENTY NA PRZYKŁADZIE TOCZENIA I WIERCENIA

Siły skrawania w procesie toczenia

Cel ćwiczenia

Celem ćwiczenia jest wyznaczenie zależności pomiędzy wartością siły Pz a parametrami skrawania głębokością skrawania g i posuwem p.

A Wprowadzenie do ćwiczenia

Miarą całkowitego oporu skrawania jest wypadkowa siła skrawania W, którą z uwagi na jej działanie a także i pomiar wygodniej jest rozłożyć na trzy wzajemnie prostopadłe składowe. Siły te rozpatrujemy w przestrzennym układzie osi prostokątnych związanych z przedmiotem obrabianym lub narzędziem.

W układzie narzędzia (rys. 1) wyróżnia się:

składową Pz działającą zgodnie z wektorem szybkości obwodowej, przyłożoną w punkcie

styczności wierzchołka noża z przedmiotem obrabianym Siłę tę często nazywamy siłą obwodową lub główną siłą skrawania,składową Px równoległą do kierunku posuwu narzędzia, noszącą nazwę składowej posuwowej,

składową Py normalną do powierzchni obrobionej i pozostałych dwóch składowych, noszącą nazwę składowej odporowej, a przy toczeniu wzdłużnym składowej promieniowej.

Siła Pz powoduje uginanie narzędzia w kierunku działania siły, siła Px obciąża mechanizm

ruchu posuwowego oraz usiłuje obrócić imak narzędziowy wokół jego pionowej osi, natomiast siła odporowa (promieniowa) Py usiłuje odepchnąć nóż od, przedmiotu obrabianego.

Rozpatrując siły składowe w układzie przedmiotu obrabianego (rys. 1) wyróżnia się:

składową pionową Pn prostopadłą do osi toczenia

składową osiową Po równoległą do osi toczenia

składową poprzeczną Pr prostopadłą do osi toczenia i dwóch pozostałych sił

Siła Pn powoduje uginanie przedmiotu obrabianego w płaszczyźnie pionowej, analogicznie składowa poprzeczna Pr z tym, że w płaszczyźnie poziomej. Składowa osiowa Po obciąża łożyska

oporowe wrzeciona lub tulei konika.

Rysunek 1

Przy toczeniu wzdłużnym powierzchni cylindrycznych gdy wierzchołek narzędzia znajduje się w osi toczenia (rys. 1), pomiędzy siłami składowymi w układzie obrabiarki i narzędzia zachodzą następujące związki

Pn = -Pz; Pr = -Py; Po = -Px

Pewne różnice pomiędzy kierunkami działania sił składowych w układzie obrabiarki i narzędzia występują przy toczeniu powierzchni kształtowych oraz przy ustawieniu ostrza narzędzia nie w osi toczenia.

Wzajemny stosunek siły składowych Px, Py i Pz można określić w przybliżeniu za pomocą następujących wzorów:

Px = (0,15 - 0,3) Pz

Py = (0,3 - 0,5) Pz

Znając składowe siły Px, Py, Pz można obliczyć wypadkową siły skrawania

![]()

[N]

Moc skrawania Ne obliczymy wg następującego wzoru

![]()

[kW]

gdzie ![]()

[m/min] - szybkość skrawania

![]()

[m/min] - szybkość ruchu posuwowego

Ponieważ Vx « V, moc posuwu stanowi znikomy ułamek mocy głównej i dlatego przy obliczeniach praktycznych drugi składnik wyrażenia na moc skrawania Ne jest pomijany.

W praktyce, do wyznaczenia wartości sił składowych Px, Py, Pz stosuje się następujące wzory empiryczne

Px = Cx · gax · pbx · Kx [N]

Py = Cy · gay · pby · Ky [N]

Pz = Cz · gaz · pbz · Kz [N]

gdzie: Cx, Cy, Cz - stałe skrawania,

az, ay, ax - wykładniki potęgowe charakteryzujące wpływ głębokości skrawania,

bz, by, bx - wykładniki potęgowe charakteryzujące wpływ posuwu,

Kz, Ky, Kx - współczynniki poprawkowe charakteryzujące wpływ różnych czynników (twardość materiału, kąta przystawienia, kąta natarcia, kąta pochylenia głównej krawędzi skrawającej itp.) na wartość sił skrawania.

B. Wykonanie ćwiczenia

1. Przeprowadzenie skrawania przy go = const.

Po zadaniu parametru go należy przeprowadzić 5 prób przy zmienianych kolejno posuwach i stałej szybkości. Zmiana posuwu następuje po zarejestrowaniu odczytu.

2. Przeprowadzenie skrawania przy po = const.

Przyjęty posuw powinien być jedną z wartości posuwów zadanych poprzednio przy ustalonym parametrze go = const. Dalszy tok postępowania podobny jak w p. l.

3. Opracowanie wyników. Wykresy Pz = f(g) i Pz = f(p)

a) Na podstawie odczytów przeprowadzonych w czasie prób wg punktów l i 2 należy znaleźć wartość sił Pz korzystając ze wzoru

Pz = Cz · gaz · pbz [N] (1)

i po ustaleniu wartości go zależność (l) przybierze postać

Pz' = Cz1 · pbz [N] (2)

zaś po ustaleniu wartości po

Pz” = Cz2 · gaz [N] (3)

b) Logarytmując wzory (2) i (3) otrzymamy

log(Pz') = log(Cz1) · log(pbz) [N] (4)

log(Pz”) = log(Cz2) · log(gaz) [N] (5)

Mając dane Pz' i Pz” oraz p i g można sporządzić wykres w skali logarytmicznej

c) Obliczenie wielkości cz, az, bz

Z równań (4) i (5) wynika, że zależności Pz' = f(p) i Pz” = f(g) są zależnościami liniowymi. Wartość stałej Cz1 odczytuje się z wykresu dla wartości rzędnej p = 1 gdyż wtedy log(p) = log1 = 0 i stąd Pz = Cz1.

Podobnie odczytuje się wartość Cz2 dla wartości rzędnej g = 1.

Wartość wykładników potęgowych można też ustalić na podstawie wykresu

a2 = tgα2 bz = tgα1

Z równań 1, 2 i 3 wynika, że:

![]()

![]()

stąd

![]()

Badanie temperatury w procesie skrawania

Cel ćwiczenia

Celem ćwiczenia jest zbadanie wpływu parametrów skrawania (p, g, v) na temperaturę skrawania przy toczeniu bez użycia cieczy chłodzącej za pomocą pirometru

A Wprowadzenie do ćwiczenia

Ciepło wydzielające się przy skrawaniu metali ma bardzo ważne znaczenie ze względu na trwałość narzędzi, dokładność obróbki, własności warstwy wierzchniej itp. Źródłem ciepła w procesie skrawania jest praca skrawania niezbędna do przekształcenia warstwy metalu w wiór.

Pracę skrawania można przedstawić jako sumę prac cząstkowych

L = LP + LT + LS + LO + LZ

gdzie: L- całkowita praca skrawania

LP - praca odkształceń plastycznych

LT - praca tarcia wióra i materiału obrabianego

LS - praca odkształceń sprężystych

LO - praca niezbędna do rozdrobnienia kryształów i utworzenia nowych powierzchni kryształów

LZ - praca zwijania wióra

Największy wpływ na ilość wydzielanego ciepła w procesie skrawania ma praca odkształceń

plastycznych LP i praca tarcia LT.

Przy tworzeniu się wiórów odpryskowych głównym źródłem ciepła jest praca tarcia. Natomiast przy wiórach wstęgowych i schodkowych dominującą rolę odgrywa praca odkształceń plastycznych.

W przybliżeniu można przyjąć, że cała praca skrawania przekształcona zostaje w ciepło. Wówczas ilość ciepła wydzieloną w jednostce czasu można określić na podstawie wzoru:

Q = Pz·y [J/min]

gdzie: Pz - główna siła skrawania w N

v - szybkość skrawania w m/min

Ciepło wydzielane w strefie skrawania rozchodzi się trzema sposobami drogą przewodnictwa, konwekcji i promieniowania Ciepło przenika, w wiór, w materiał obrabiany, narzędzie i atmosferę otoczenia, co można wyrazić symbolicznie równaniem bilansu cieplnego.

Q = Q1 + Q2 + Q3 + Q4

gdzie Q - całkowita ilość wydzielonego ciepła

Ql - ilość ciepła unoszonego przez wiór

Q2 - ilość ciepła przechodzącego w narzędzie

Q3 - ilość ciepła pozostającego w materiale obrabianym

Q4 - ilość ciepła przechodzącego w atmosferę otoczenia

Całkowita ilość ciepła wydzielającego się w strefie skrawania oraz wzajemny stosunek składowych bilansu cieplnego, zależne są głównie od parametrów skrawania (dominujący wpływ wywiera szybkość skrawania), geometrii ostrza i własności (przewodność cieplna i ciepło właściwe) materiału obrabianego i materiału narzędzia.

Przy obróbce materiałów miękkich podstawową rolę odgrywa praca odkształceń plastycznych w warstwie skrawanej, dlatego też największa ilość ciepła wydziela się i zostaje unoszona przez wiór. Można przyjąć średnio, że około 50 - 80% całkowitej ilości wydzielonego ciepła unoszone jest przez wiór, 20 - 30% przechodzi w narzędzie, 10 - 40% w materiał obrabiany i mniej niż 1% przenika w atmosferę otoczenia

Przy obróbce materiałów kruchych (np. żeliwo) ilość ciepła prze noszonego przez materiał obrabiany jest znacznie większa. Np. podczas obróbki aluminium przy szybkości skrawania 100 m/min ilość ciepła pozostającego w materiale wynosi ponad 70%, a unoszonego przez wiór około 20%.

B Wykonanie ćwiczenia

1. Przeprowadzenie skrawania przy go = const i vo = const

Po zadaniu parametru g należy przeprowadzić 5 prób przy zmienionych kolejno posuwach i stałej szybkości skrawania

2. Przeprowadzenie skrawania przy po = const i vo = const

Przyjęty posuw powinien być jedną z wartości posuwów zadanych poprzednio przy ustalonym parametrze go = const. Dalszy tok postępowania podobny jak w p. l.

3. Przeprowadzenie skrawania przy po = const i go = const

Przyjęte parametry go i po winny być wartościami ustalonymi w p. l i 2. Próby przeprowadzamy zmieniając prędkość skrawania v.

4. Opracowanie wyników. Wykresy to' = f(p); to" = f(g); to''' = f(v),

Na podstawie odczytów zarejestrowanych w czasie prób należy określić wpływ parametrów skrawania na temperaturę skrawania korzystając ze wzoru.

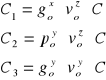

to = C · gx · py · vz (1)

Po ustaleniu wartości go i vo zależność (1) przybierze postać:

to' = C1 · py (2)

zaś po ustaleniu wartości po i vo

to” = C2 · gx (3)

oraz po ustaleniu go i po

to''' = C3 · vz (4)

Logarytmując wzory 2, 3, 4 otrzymamy:

log(to') = log(C1) · log(py) (5)

log(to”) = log(C2) · log(gx) (6)

log(to''') = log(C3) · log(vz) (7)

Mając dane to', to”, to''' oraz p, g i v, interpolując można sporządzić wykres w skali logarytmicznej.

Wartości wykładników x, y, z można ustalić na podstawie wykresu gdyż:

y = tgα1 x = tgα2 z = tgα3

Z równań 1, 2, 3 i 4 wynika, że:

stąd

![]()

Przebieg pomiarów oraz sposób opracowania wyników opracować wg punktów 1 - 4.

Badanie momentów i sił skrawania przy wierceniu i rozwiercaniu

A Wprowadzenie do ćwiczenia

1. Proces wiercenia może odbywać się w dwojaki sposób wiercenie w pełnym materiale lub powiększanie średnicy otworu wykonanego wcześniej. Ten drugi przypadek ma dużo cech wspólnych z rozwiercaniem zgrubnym.

Rysunek 1

Na rys. 1 przedstawiono technologiczne (v, p, g) i geometryczne (b, az) parametry skrawania kolejno przy wierceniu, wierceniu wtórnym (powierceniu), mające wpływ na wielkość sił i momentów skrawania w czasie obróbki.

W procesie wiercenia i rozwiercania na każde ostrze działa pewna wypadkowa siła skrawania zaczepiona umownie w połowie długości ostrza. Podobnie jak przy toczeniu możemy rozpatrywać trzy składowe tej siły działającej na każdą z dwóch krawędzi skrawających wiertła:

składowa PZ działająca w płaszczyźnie prostopadłej do osi wiertła, zgodnie z kierunkiem wektora szybkości ruchu głównego;

składowa Py działająca prostopadle do osi wiertła i składowej PZ,

składowa PX działająca w kierunku równoległym do osi wiertła.

Jeżeli wiertło jest zaostrzone prawidłowo (krawędzie skrawające zajmują symetryczne położenie względem osi wiertła), wypadkowa sił Py równa się zeru.

W przypadku asymetrii krawędzi skrawających (ΣPy ≠ 0), powstaje siła boczna powodująca ugięcie wiertła i skrzywienie osi wierconego otworu.

Siły PX działające na główne krawędzie skrawające oraz siła PS działająca na ścianę tworzą siłę wypadkową P nazywaną siłą posuwową, która jest przenoszona przez mechanizm ruchu posuwowego wiertarki

P = PS + 2PX [N]

Moment skrawania w procesie wiercenia pochodzi od siły PZ:

![]()

[Nm]

Moc skrawania przy wierceniu i rozwiercaniu może być określona ze wzoru:

![]()

[W]

natomiast moc pobierana od silnika obrabiarki

![]()

gdzie: ω - prędkość kątowa w 1/sek.

n - prędkość obrotowa w obr/min

η - sprawność obrabiarki

Do ważniejszych czynników wywierających wpływ na wielkość momentu skrawania Mi siły posuwowej P przy wierceniu możemy zaliczyć:

własności materiału obrabianego,

posuw i głębokość skrawania,

długość poprzecznej krawędzi skrawającej (ścina),

kąt wierzchołkowy 2χ,

kąt pochylenia linii śrubowej rowka wiórowego αl

Własności materiału obrabianego mające wpływ na wartość siły poosiowej i momentu skrawania M to przede wszystkim własności wytrzymałościowe (wy trzymał ość-na rozciąganie) lub twardość. Wpływ tych wielkości uwzględnia się za pomocą odpowiednich współczynników poprawkowych.

Posuw i głębokość skrawania (średnica wiertła) wiąże się z przekrojem warstwy skrawanej. Tak więc przy wzroście jednego z tych parametrów wzrasta przekrój warstwy skrawanej a zatem rośnie siła posuwowa P i moment M. Jednakże wzrost głębokości skrawania przy tym samym posuwie powoduje większy wzrost momentu niż siły posuwowej, gdyż przy zmianie średnicy wiertła zmienia się również długość ramienia pary sił PZ.

Długość poprzecznej krawędzi skrawającej wiąże się z geometrią narzędzia. Ujemny kąt natarcia oraz szybkości skrawania bliska zeru powodują gniecenie i skrobanie materiału przez ścin Jednakże długość ścina ma większy wpływ na wartość siły posuwowej P niż na moment skrawania M. Poprzez odpowiednie zaostrzenie wiertła, mające na celu skrócenie długości ścina można osiągnąć zmniejszenie siły posuwowej P o około 30 - 40%

Kąt wierzchołkowy 2χ, jako jeden z parametrów geometrycznych wiertła, wykazuje w granicach zalecanych wartości kąta, niewielki wpływ na wartość momentu i siły posuwowej i może być przy wyznaczaniu P i M pomijany. Należy jednak zaznaczyć, że przy zmniejszaniu kąta 2χ, siła posuwowa P maleje a moment skrawania M wzrasta.

Kąt pochylenia, linii śrubowej rowka wiórowego α1 ściśle wiąże się z kątem natarcia γ Zatem wzrost kąta α1 powoduje wzrost kąta γ i odwrotnie tzn. jeśli kąt α1 maleje to maleje również kąt γ. Ponieważ wraz ze wzrostem kąta natarcia γ siły skrawania maleją, stąd można wnioskować, że wzrost kąta pochylenia linii śrubowej rowka wiórowego α1 powoduje zmniejszenie siły posuwowej P i momentu skrawania M. Dla wierteł ze stali szybkotnącej wzrost kąta α1 powyżej 30° nie powoduje prawie żadnego wpływu na wartość siły posuwowej P i momentu skrawania M, stąd też dla tych wierteł kąt α1 przy wierceniu w stali i żeliwie wynosi najczęściej 25 - 30°. Oprócz wymienionych wyżej czynników, wpływ na wartość siły posuwowej P i moment skrawania M mają ciecze charakteryzujące się dobrymi własnościami smarującymi. Tak np. oleje mineralne aktywowane związkami siarki powodują zmniejszenie siły i momentu o 30 - 35%.

Wyprowadzone uprzednio wzory na siłę i moment skrawania nastręczają pewne trudności przy obliczaniu tych wielkości, ponieważ nie zawierają parametrów technologicznych jak posuw p i głębokość skrawania g.

W praktyce do obliczania sił posuwowych i momentów skrawania przy wierceniu pełnym, wierceniu wtórnym i rozwiercaniu służą wzory empiryczne:

wiercenie w materiale pełnym

P = CP · DZp · pyp · KO [N]

M = Cm · DZm · pym · Km [Nm]

wiercenie wtórne i rozwiercanie:

P = CP · DZp · gXp · pyp · KO [N]

M = Cm · DZm · gXm · pym · Km [Nm]

gdzie: KO = Kok · Koh · Kom

Km = Kmk · Kmh · Kmm

Cp, Cm - stałe zależne od warunków obróbki

D - średnica wietrła, rozwiertaka w mm

p - posuw w mm/obrót

zp, yp, zm, ym, xp, xm - wykładniki potęg zależne od warunków obróbki

g - głębokość skrawania w mm

Kok, Kmk - współczynniki charakteryzujące wpływ kształtu części skrawającej

Koh, Kmh - współczynniki uwzględniające wpływ stępienia wierteł

Kom, Kmm - współczynniki uwzględniające wpływ własności mechanicznych materiału obrabianego.

Pomiar momentów skrawania M i siły posuwowej przy wierceniu i rozwiercaniu dokonujemy dwuskładowym siłomierzem wiertarskim. Siłomierz (rys. 3) mocuje się do stołu wiertarki Moment skrawania i siła posuwowa powstające w procesie skrawania oddziaływają na element pomiarowy, którym jest rura cienkościenna z naklejonymi tensometrami.

B Wykonanie ćwiczenia

Po zamocowaniu próbki w uchwycie trójszczękowym przetwornika przystępujemy do badań prowadzonych w dwu kierunkach.

zmieniając średnice wierteł (4; 6; 8 mm) przy stałej wartości posuwu p i możliwie stałej

prędkości skrawania vzmieniając posuw p przy stałych D i v.

Wartości mierzonych wielkości uzyskamy mnożąc odpowiednie stałe przez zanotowane wartości.

Po sporządzeniu wykresów M = f(D), p = f(D), M = f(p), p = f(p) w skali podwójnie logarytmicznej należy określić stałe i wykładniki potęgowe we wzorach na moment i siłę skrawania W podobny sposób postępujemy w przypadku pomiaru momentów i sił przy wierceniu wtórnym i rozwiercaniu.

Literatura.

J. Dmochowski - Podstawy skrawania WPW Warszawa 1975 r.

J. Dmochowski, Zb. Czechowski - Ćwiczenia laboratoryjne z obróbki skrawaniem i narzędzi skrawających WPW Warszawa 1973 r.

12

Wyszukiwarka