AKADEMIA TECHNICZNO - ROLNICZAim. Jana i Jędrzeja Śniadeckich

WYDZIAŁ BUDOWNICTWA I INŻYNIERII ŚRODOWISKA Kierunek: ZARZĄDZANIE I MARKETING

„Projekt normy czasu pracy dla procesu produkcyjneso stołu”

Projekt normy czasu pracy dla wybranego procesu technologicznego „stół"

1.Dokonać podziału zadanego procesu produkcyjnego, scharakteryzować proces, wyszczególnić roboty i kolejność wykonania.

2.Przedstawić przyjęty schemat czasu pracy.

3.Dokonać wyboru metody prowadzenia badań (opisać metody, wybrać jedną i uzasadnić wybór przyjętej metody)

4.0pisać sposób prowadzenia badań.

5. Przedstawienie algorytmu opracowania wyników

-zestawienie wyników pomiarów

-ustosunkowanie się do wyrazów znacznie odbiegających od pozostałych

-obliczenie wartości średniej na podstawie odpowiedniego rozkładu prawdopodobieństwa.

6.Obliczenie wyników

-obliczamy wartości średnie

-współczynniki asymetrii

-odchylenia standardowe i wariancje

-parametry logarytmiczne

-wartości medialne

-dominanta

7.0bliczenie normy pracochłonności

Charakterystyka procesu produkcyjnego stołu

Stół jest wykonany z płyt drewnianych. Składa się z blatu, czterech listew bocznych w kształcie prostopadłościanu oraz czterech nóg w kształcie walca. Stół może być wykonany w kolorach: jesion biały, dąb jasny, dąb czarny, czereśnia i mahoń oraz zażyczonych przez klienta. Wymiary produktu: 200x120x70.

ALGORYTM PRODUKCJI STOŁU

PRZYGOTOWANIE MATERIAŁÓW

CIĘCIE ELEMENTÓW

DOPASOWANIE ELEMENTÓW

SZLIFOWANIE ELEMENTÓW

MALOWANIE ELEMENTÓW

PRZERWA TECHNOLOGICZNA

LAKIEROWANIE ELEMENTÓW

PRZERWA TECHNOLOGICZNA

ŁĄCZENIE ELEMENTÓWPRACE OZDOBNICZO-WYKOŃCZENIOWE

Przebieg procesu produkcji stołu:

1. Przygotowanie materiałów drewnianych do cięcia przy użyciu przyrządów pomiarowych.

2. Cięcie elementów przy użyciu ręcznej płyty do drewna.

3. Dopasowanie do siebie poszczególnych elementów.

4. Szlifowanie poszczególnych elementów przy użyciu ręcznej szlifierki.

5. Malowanie elementów farbami ekologicznymi chroniącymi drewno przy użyciu pędzla.

6. Lakierowanie elementów bezbarwnym lakierem przy użyciu ręcznego rozpylacza do lakierów.

7. Łączenie poszczególnych elementów czyli przymocowanie nóg stołu oraz listew bocznych do blatu za pomocą śrub przy użyciu podręcznych narzędzi.

8. Prace ozdobniczo - wykończeniowe polegające na oklejeniu brzegów oraz krawędzi zmontowanego wyrobu za pomocą paska wykończeniowego.

Przyjęty schemat czasu pracy:

1. 17-32 min

2. 30-50 min

3. 20-45 min

4. 24-54 min

5. 23-46 min

6. 15-40 min

7. 20-40 min

8. 30-50 min

Schemat czasu pracy pracownika wykonującego prace ręczne i ręczne zmechanizowane.

Czas zmiany roboczej

Niezbędny czas pracy(czas normowany) Straty czasu roboczego(czas nienormowany)

Czas pracy Czas Czas przerw Czas pracy Czas Przekroczenie

użytecznej odpoczynku technologicznych zbędnej przestojów dyscypliny pracy

Czas pracy Czas pracy Czas pracy

podstawowej pomocniczej przygotowawczo zakończeniowej

W schemacie tym ogólne czasy pracy dzieli się na dwie grupy:

l .niezbędne zużycie czasu

Praca podstawowa

Praca pomocnicza

Prace przygotowawczo-zakończeniowe — odpoczynki; przerwy technologiczne

2.wszelkiego rodzaju straty czasuPraca zbędna

Przestoje

Przekroczenie dyscypliny pracy

Klasyfikacja metod obserwacji i pomiarów czasów pracy

Metody obserwacji czasu pracy

Obserwacje Obserwacje filmowe Obserwacje

chronometrażowe i telewizyjne migawkowe

Chronometraż Chronometraż Fotografia zmiany

ciągły wyrywkowy roboczej

Obserwacje chronometrażowe ciągłe - nie zatrzymuje się sekundomierza przez cały czas trwania operacji. Umożliwia to nieprzerwane śledzenie w określonym czasie stanowiska roboczego i rejestrowanie wszystkich zaistniałych zdarzeń i stanów w kolejności ich występowania. Przy obserwacji ciągłej posługuje się stoperem dwu wskaźnikowym lub zwykłym zegarkiem z centralnym sekundnikiem. Odnotowuje się momenty występowania tzw. punktów granicznych, tj. momentów rozpoczynania i kończenia operacji. Czas trwania pojedynczej operacji otrzymuje się przez odjęcie czasu jej rozpoczęcia od zapisu czasu momentu końcowego operacji. Uzyskuje się w ten sposób nie tylko czas trwania operacji, czy procesów, lecz także sumy czasów czynności składających się na nie. Suma czasów czynności musi być równa czasowi całkowitemu trwania operacji.

Fotografia dnia pracy (zmiany roboczej) , to ciągłe obserwacje dnia roboczego powstające na bazie chronometrażu ciągłego, prowadzonego przez całą zmianę roboczą. Fotografia dnia pracy ustala w jaki sposób robotnik wykorzystuje czas zmiany roboczej, jaka część jej przypada na straty czasu i jakie są przyczyny tych strat. Służy do ustalenia wskaźników wykonania norm i opracowania wniosków w celu zapewnienia racjonalnej organizacji pracy i organizacji stanowiska roboczego. Wyniki spostrzeżeń rejestruje się na formularzu chronografii.

Obserwacje chronometrażowe wyrywkowe polegają na uruchomieniu sekundomierza w momencie rozpoczynania badanego elementu pracy, zatrzymaniu go w chwili jego zakończenia i odnotowaniu uzyskanych wyników czasu. Chronometraż ten stosuje się przy pomiarach czasów trwania operacji i procesów cyklicznych lub przy badaniu jedynie wybranych procesów.

Obserwacje migawkowe. Metoda ta polega na przeprowadzeniu obserwacji stanowiska roboczego w losowo wybranych okresach czasu. Istotą jej jest fakt, że zamiast badać wszystkie zdarzenia, wybiera się z nich tylko część uogólniając wyniki na całość. Przygotowując badania należy określić jakie funkcje czasu pracy podlegają badaniom, jak również ustalić stanowiska robocze, sporządzić ich szkic sytuacyjny. Należy sporządzić wykaz pracowników oraz maszyn i urządzeń zaangażowanych na stanowiskach, określić rodzaj i charakter wykonywanych robót. Kolejnym etapem jest ustalenie czasu trwania jednego obchodu oraz liczby obchodów w ciągu zmiany roboczej. Do rejestracji wyników sporządza się odpowiednie arkusze.

Obserwacje filmowe i magnetowidowe. Filmowanie jest najdokładniejszym sposobem rejestracji. Pozwala na precyzyjne uchwycenie wszystkich szczegółów badanej pracy i jest bardzo wygodny przy analizie, gdyż można go bowiem oglądać w warunkach odizolowanych od wpływów zewnętrznych, jakie zawsze występują w hali produkcyjnej. Ma jednak poważne mankamenty, wynikające z konieczności posiadania drogiej aparatury oraz z zatrudnienia wyszkolonego personelu, a także z wysokiego kosztu samych badań. Z tego też względu znacznie korzystniejsze i tańsze jest stosowanie kamery video i rejestrowanie przebiegu procesu na taśmie, która może być wykorzystana.

Uzasadnienie wyboru metody pomiaru czasu pracy:

Do pomiaru czasu pracy przy produkcji stołu wybrano chronometraż ciągły. Cechą charakterystyczną tej metody jest fakt, że nie zatrzymuje się sekundomierza przez cały czas trwania obserwacji. Umożliwia to nie przerwane śledzenie w określonym czasie stanowiska roboczego i rejestrowanie wszystkich zaistniałych zdarzeń i stanów w kolejności ich występowania. Odnotowuje się momenty występowania, tzw. punktów granicznych, tj. momentów rozpoczynania i kończenia operacji. Odnotowując momenty występowania tych punktów, uzyskuje się nie tylko całkowity czas trwania operacji, czy procesów, lecz także sumy czasów czynności składowych składających się na nie. Jest to bardzo dogodne ponieważ można skontrolować wyliczenia, bowiem suma czasów czynności składowych musi być równa czasowi całkowitemu trwania operacji. Za wyborem tej metody do pomiaru czasu pracy przemawia również fakt, że metoda ta pomaga ustalić, w jaki sposób robotnik wykorzystuje czas pracy, jaka jej część przypada na straty czasu i jakie są przyczyny tych strat. Poza tym ciągły sposób prowadzenia obserwacji daje większe prawdopodobieństwo wykrycia ewentualnego błędu.

Opis sposobu prowadzenia badań:

Przystąpienie do obserwacji powinno być poprzedzone szeregiem czynności przygotowawczych -zależnych od celu prowadzenia badań i przyjętej metody. Zasadnicze działania przygotowawcze to :

- wybór procesów roboczych do badań

- wybór miejsc prowadzenia badań

- terminy prowadzenia obserwacji i kwalifikacje pracowników

- zaznajomienie się z procesem roboczym i przeprowadzenie wstępnych pomiarów

- ustalenie zestawu danych do wyznaczenia dodatku na odpoczynek, prace przygotowawczo -

zakończeniowe i przerwy asynchroniczno — techniczne.

Przygotowanie do badań.

Jednym z zasadniczych warunków, od którego zależą wyniki badań, ich reprezentatywność i użyteczność, jest:

l. Wybór reprezentatywnego robotnika oznacza, że powinno tu wyznaczyć się osobę, która

ma wystarczające do realizacji danego zadania przygotowanie ogólne i zawodowe, praktyczne

doświadczenie i wprawę oraz właściwy stosunek do wykonywanej pracy. Wybór ten

powinien być poprzedzony:

a) wstępnymi kontaktami z robotnikami i ich bezpośrednim zwierzchnikiem w danej komórce

organizacyjnej (zespole), w konsultacji z którym dokonuje się wyboru reprezentanta,

b) zaznajomieniem się przeprowadzającego badanie czasu pracy z metodą, wyposażeniem

stanowiska, warunkami pracy, obrabianym produktem, zarejestrowaniem wszystkich

informacji ich dotyczących oraz usprawnieniem w miarę potrzeb metody pracy.

2. Podział badanej operacji na elementy oraz ustalenie początku i końca trwania tych

elementów ma istotne znaczenie dla przeprowadzenia pomiarów oraz dla dalszej procedury

postępowania. Wstępem do tego jest ustalenie czasu trwania całego cyklu pracy i następnie

podzielenia go na poszczególne części. Przy podziale operacji na elementy powinno się brać

pod uwagę, że: element musi zaczynać się i kończyć w określonym i dokładnie ustalonym,

rozpoznawalnym punkcie cyklu. Moment czasu, który dzieli poszczególne elementy - punkt

graniczny pozwala na włączenie wskazówki stopera i zarejestrowanie czasu trwania

elementu.

3. Liczba pomiarów. Przy użyciu metod matematyczno-statystycznych, opierając się na

rachunku prawdopodobieństwa, można ustalić niezbędna liczbę pomiarów chronometrażowych dla określonego stopnia ich wiarygodności i dopuszczalnego błędu oszacowania.

Obserwacje i pomiar czasu.

Samo badanie obejmuje pomiar czasu trwania elementów cyklu za pomocą odpowiednich przyrządów, zarejestrowanie wyników w formularzu, oszacowanie tempa pracy. Pomiarów chronometrażowych dokonuje się za pomocą stopera jedno lub dwu wskazówkowego, rzadziej chronografu lub kamery wideo. Dokumentacja pomiarów chronometrażowych obejmuje:

a) kartę charakterystyki stanowiska roboczego,

b) arkusz (kartę) chronometrażowy, na którym rejestruje się wyniki pomiaru,

c) kartę wyników chronometrażowych, przedstawiającą przeciętny czas trwania elementów,

d) kartę normowania na podstawie chronometrażu, w której podaje się normę czasu pracy dla

danej operacji.

Technika dokonywania pomiarów

Czas trwania cyklu można ustalić w drodze:

l .mierzenia ciągłego, przy którym stoper nie jest zatrzymywany przez cały czas pomiarów, a czas trwania odczytuje się według położenia wskazówki i następnie odejmuje od poprzednio

zarejestrowanego.

2.mierzenia wyrywkowego-osobno przeprowadza się tu pomiary każdego elementu i

zapisuje czas jego trwania, a następnie cofa jego wskazówkę do zera, która natychmiast po tym dokonuje pomiarów drugiego elementu (najczęściej przy użyciu stopera dwu wskazówkowego).

Opracowanie wyników chronometrażu.

W wyniku pomiarów chronometrażowych uzyskuje się czasy trwania poszczególnych elementów, które tworzą tzw. szereg chronometrażowy. Teoretycznie czasy te powinny być identyczne lub niewiele od siebie odbiegać. W praktyce jednak znajdują się tam składniki,

które w rażący sposób odbiegają od przeciętnej. Wynika to z różnych przyczyn np. błędnego

odczytani lub zapisu czasu trwania, naruszenia dyscypliny technologicznej itd. W praktyce

przeprowadza się analizę składników szeregu, a następnie dokonuje się tzw. "oczyszczania

szeregu chronometrażowego" przez odrzucanie wielkości rażąco odbiegających od średniej.

W krajach zachodnich czas trwania każdego elementu oblicza się ze średniej arytmetycznej czasów zarejestrowanych, skorygowanych o współczynnik oceny tempa pracy. Uzyskany w ten sposób czas trwania wszystkich elementów stanowi czas faktycznie wykorzystywany na realizację określonego cyklu pracy.

Algorytm opracowania wyników.

Analiza szeregów chronometrażowych obejmuje :

- zestawienie wyników pomiarów wraz z ustosunkowaniem się do wyrazów znacznie odbiegających od pozostałych

- sporządzenie i analizę histogramów częstości wraz z ustaleniem typu rozkładu obliczenie dokładności punktu normatywnego, ewentualnie wyznaczenie linii normatywnej wraz z określeniem jej dokładności

Wyniki ustalone na podstawie 28 kolejnych obserwacji przedstawiają tabele dla poszczególnych operacji. Pod nimi umieszczone są odpowiadające im histogramy. Ponieważ parametry populacji szacujemy na podstawie prób, dlatego korzysta się z estymatora nieobciązonego wariancji. W analizie czasu pracy, a także w normowaniu technicznym, wykorzystywany jest rozkład logarytmiczny - normalny. Rozkład ten jest wydłużony w prawo, zatem jest więcej czynników wydłużających czas, aniżeli skracających. Zmienna losowa w tym rozkładzie nie może przyjmować wartości mniejszych od zera, co bardziej odpowiada czasowi pracy. Dystrybuanta zmiennej losowej przedstawia prawdopodobieństwo zdarzenia, że badana zmienna losowa będzie przyjmowała wartości mniejsze od ustalonej wartości granicznej. W rozkładzie logarytmiczne - normalnym jako wartość przeciętną należy przyjmować medianę Me.

Ustalenie normy czasowej

W skład norm pracochłonności wchodzi jedynie niezbędne zużycie czasu. Strat czasu nie wlicza się do normy. Do ustalenia norm pracochłonności, tj. niezbędnych nakładów pracy na wykonanie jednostki produkcji służy wzór:

Np=Tpp+Tpz+To+Tta

gdzie:

Np - norma pracochłonności,

Tpp — czas przeznaczony wyłącznie na pracę pomocniczą i podstawową, dającą efekt produkcyjny, przypadający na jednostkę produkcji,

Tpz - czas na działania przygotowawcze i zakończeniowe, występujące w czasie zmiany roboczej i przypadające na jednostkę produkcji,

To - czas odpoczynku niezbędnego fizjologicznie, przypadającego na jednostkę produkcji,

Tta - czas niezbędnych przerw technologiczno — asynchronicznych, przypadających na jednostkę wykonywanej produkcji.

Wszystkie elementy nakładów pracy składające się na pracochłonność jednostkową ustala się na podstawie badań i pomiarów czasu pracy.

Wielkości Tpz, To i Tta wyraża się przeważnie w wartościach procentowych w stosunku

do normowanego nakładu pracy ( dpz, do, dta ), a mianowicie:

Tpz=dpz*(N/100) To=do*(N/100) Tta=dta*(N/100)

Podstawiając powyższe wyrażenia do wzoru na normę pracochłonności (Np), otrzymuje się:

Np=Tpp+(N/100)*(dpz+do+dta) ,

A po przekształceniu:

100 * Tpp

Np= 100 - (do + dpz + dta) [rbh/jedn.prod]

Oznaczenia dla normy czasowej:

Np - norma pracochłonności,

Tpp - czas przeznaczony wyłącznie na pracę podstawową i pomocniczą, dającą efekt produkcyjny, przypadający na jednostkę produkcji,

dpz - współczynnik procentowy czasu na działania przygotowawcze i zakończeniowe, występujące w okresie zmiany roboczej i przypadające na jednostkę produkcji,

do- współczynnik procentowy czasu odpoczynku niezbędnego fizjologicznie, przypadającego na jednostkę produkcji.

dta - współczynnik procentowy czasu na przerwy technologiczno - asynchroniczne, przypadające na jednostkę wykonywanej produkcji,

Powyższy wzór służy do obliczeń norm nakładów pracy określonych mianem norm pracochłonności. Normą pracochłonności jest wielkość nakładów pracy w rbh wystarczająca w określonych warunkach do wykonania jednostki produkcji o dobrej jakości przez robotników o odpowiednich kwalifikacjach. Normę pracochłonności, wyrażoną jedną liczbą dla działań o niezmiennych parametrach, nazywa się również punktem normatywnym, w odróżnieniu od linii normatywnej, która przedstawia zależność wielkości normy czasu od czynnika wpływu na wykonanie jednostki produkcji. Dla obliczenia normy pracochłonności ustalono następujące zależności:

100 * Tpp

Np= 100 - (do + dpz + dta) [rbh/jedn.prod] jeżeli dodatki wyrażono w %

Np. =Tpp/(1--suma-d) jeżeli dodatków nie wyrażono w %.

dpz= (tpz/xz)*100% dta= (tta/xz)*100% do= dost + dozm

dost- część stała, obejmuje dodatek na potrzeby naturalne, przerwa na spożycie posiłku,

mycie rąk i potrzeby fizjologiczne, ma stała wartość dla wszystkich procesów produkcyjnych,

przy pewnych założeniach przerwa śniadaniowa powinna wynosić 15 min

dost=5%lub6%

dozm - wynika z potrzeby odpoczynku w trakcie wykonywania pracy i jest zależna od

uciążliwości procesu.

|

|||||

|

Dokładność w minutach |

Dokładność w sekundach |

Uciążliwość procesu

|

||

I |

1-3 |

3-5 |

lekkie |

||

II |

5-7 |

7-10 |

średniociężkie |

||

III |

10-15 |

15-20 |

ciężkie |

||

IV |

20-25 |

25-30 |

bardzo ciężkie |

||

Wzory translacyjne:

a) średnia zmiennej losowej powstała z logarytmów naturalnych wartości x

μ = ln [x² : √(x² +s²)]

b) wariancja zmiennej losowej powstała z logarytmów naturalnych zmiennej losowej x

δ²ln = ln [(x² + s²) : x²]

c) średnia arytmetyczna zmiennej losowej

Xśr = ∑xi : n =

d) wariancja (miara rozrzutu zmiennej losowej x), która jest estymatorem nieobciązonym

s² = ∑(xi - x)²:(n - 1)

e) dolna i górna granica, w których muszą mieścić się wartości zmiennej losowej

Me = xM = exp(μ)

D = xD = exp(μ - δ²ln)

f) współczynnik korelacji (asymetrii)

ka = (xmin + xmax) : 2x

g) warunek dla ka

0,9 <ka< 1,15

Jeżeli ka < 0,9 obliczamy Xd = 1,8 Xśr - Xmax, wartości poniżej granicy dolnej Xd odrzucamy, jeżeli ka > 1,15 obliczamy Xg = 2,3 Xśr- Xmin i wartości powyżej górnej granicy Xg odrzucamy.

Jeżeli wystąpi któryś z tych warunków automatycznie zmieniają się parametry określające dany przedział czasowy tzn. wartość średnia, mediana i dominanta.

Przedstawienie wyników pomiarów dla poszczególnych operacji (obliczenie: wartości

średniej, parametrów logarytmicznych, odchylenia standardowego, wartości medialnych,

dominanty, współczynnika asymetrii).

1.Przygotowanie materiałów

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

22 |

-2,679 |

7,175 |

2 |

20,5 |

-4,179 |

17,460 |

3 |

26,5 |

1,8214 |

3,318 |

4 |

21 |

-3,679 |

13,532 |

5 |

25 |

0,3214 |

0,103 |

6 |

20 |

-4,679 |

21,889 |

7 |

24 |

-0,679 |

0,460 |

8 |

29 |

4,3214 |

18,675 |

9 |

31 |

6,3214 |

39,960 |

10 |

25 |

0,3214 |

0,103 |

11 |

24,5 |

-0,179 |

0,032 |

12 |

23,5 |

-1,179 |

1,389 |

13 |

28 |

3,3214 |

11,032 |

14 |

30,5 |

5,8214 |

33,889 |

15 |

20 |

-4,679 |

21,889 |

16 |

27 |

2,3214 |

5,389 |

17 |

25,5 |

0,8214 |

0,675 |

18 |

31,5 |

6,8214 |

46,532 |

19 |

26 |

1,3214 |

1,746 |

20 |

17 |

-7,679 |

58,960 |

21 |

23 |

-1,679 |

2,818 |

22 |

25 |

0,3214 |

0,103 |

23 |

28 |

3,3214 |

11,032 |

24 |

24,5 |

-0,179 |

0,032 |

25 |

19 |

-5,679 |

32,246 |

26 |

21 |

-3,679 |

13,532 |

27 |

26 |

1,3214 |

1,746 |

28 |

27 |

2,3214 |

5,389 |

Suma |

691 |

|

371,107 |

Xśr = ∑xi : n = 24,68

s² = ∑(xi - x)²:(n - 1) = 13,74

s = √s² = 3,71

ka = (xmin + xmax) : 2x = 0,98263

μ = ln [x² : √(x² +s²)] = 3,19478

δ²ln = ln [(x² + s²) : x²] = 0,02232

Me = xM = exp(μ) = 24,40

D = xD = exp(μ - δ²ln) = 23,87

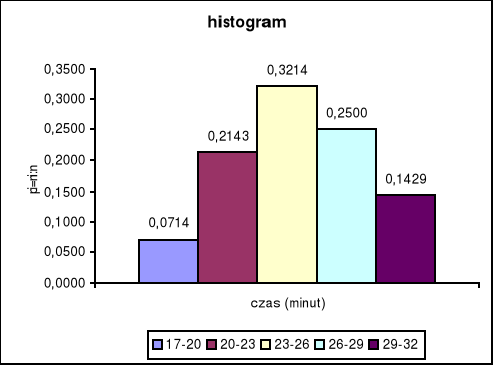

Histogram

Przedziały klasowe |

Liczebność |

pi = ni/n |

17-20 |

2 |

0,0714 |

20-23 |

6 |

0,2143 |

23-26 |

9 |

0,3214 |

26-29 |

7 |

0,2500 |

29-32 |

4 |

0,1429 |

Suma |

28 |

|

2.Cięcie elementów

Lp. |

xi (s) |

xi - x |

(xi - x)² |

1 |

32,5 |

-8,214 |

67,474 |

2 |

39 |

-1,714 |

2,939 |

3 |

45 |

4,2857 |

18,367 |

4 |

37,5 |

-3,214 |

10,332 |

5 |

31 |

-9,714 |

94,367 |

6 |

49,5 |

8,7857 |

77,189 |

7 |

47 |

6,2857 |

39,510 |

8 |

35 |

-5,714 |

32,653 |

9 |

39,5 |

-1,214 |

1,474 |

10 |

41 |

0,2857 |

0,082 |

11 |

44 |

3,2857 |

10,796 |

12 |

42,5 |

1,7857 |

3,189 |

13 |

48 |

7,2857 |

53,082 |

14 |

42 |

1,2857 |

1,653 |

15 |

45,5 |

4,7857 |

22,903 |

16 |

33,5 |

-7,214 |

52,046 |

17 |

36 |

-4,714 |

22,224 |

18 |

44 |

3,2857 |

10,796 |

19 |

39 |

-1,714 |

2,939 |

20 |

47 |

6,2857 |

39,510 |

21 |

33 |

-7,714 |

59,510 |

22 |

36,5 |

-4,214 |

17,760 |

23 |

43 |

2,2857 |

5,224 |

24 |

45 |

4,2857 |

18,367 |

25 |

49,5 |

8,7857 |

77,189 |

26 |

40 |

-0,714 |

0,510 |

27 |

34 |

-6,714 |

45,082 |

28 |

40,5 |

-0,214 |

0,046 |

Suma |

1140 |

|

787,21429 |

Xśr = ∑xi : n = 40,71

s² = ∑(xi - x)²:(n - 1) = 29,16

s = √s² = 5,40

ka = (xmin + xmax) : 2x = 0,988596

μ = ln [x² : √(x² +s²)] = 3,69786

δ²ln = ln [(x² + s²) : x²] = 0,017436

Me = xM = exp(μ) = 40,36

D = xD = exp(μ - δ²ln) = 39,66

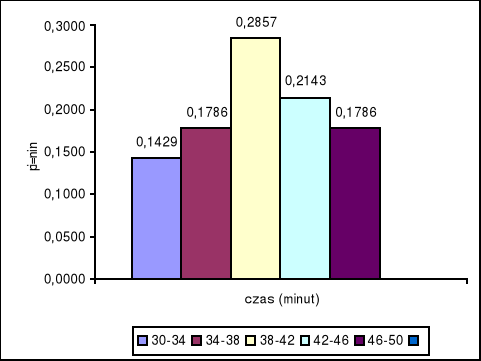

Histogram

Przedziały klasowe |

Liczebność |

pi = ni/n |

30-34 |

4 |

0,1429 |

34-38 |

5 |

0,1786 |

38-42 |

8 |

0,2857 |

42-46 |

6 |

0,2143 |

46-50 |

5 |

0,1786 |

Suma |

28 |

|

Test λ Kołmogorowa (do obliczeń użyto tablic „Dystrybuanta rozkładu normalnego” oraz „Dystrybuanta rozkładu Kołmogorowa)

ni |

pi |

pikom = Fn(x) |

xig |

ui = (xig - x):s |

F(ui) = Fo(x) |

Fn(x) - Fo(x) |

3 |

0,1071 |

0,1071 |

34 |

-1,24 |

0,1075 |

0,0004 |

6 |

0,2143 |

0,3214 |

38 |

-0,50 |

0,3085 |

0,0129 |

9 |

0,3214 |

0,6429 |

42 |

0,24 |

0,5948 |

0,0481 |

6 |

0,2143 |

0,8571 |

46 |

0,98 |

0,8365 |

0,0206 |

4 |

0,1429 |

1,0000 |

50 |

1,72 |

0,9573 |

0,0427 |

28 |

|

|

|

|

|

|

Hipoteza: Dystrybuanta rozkładu empirycznemu jest równa dystrybuancie rozkładu logarytmiczno-normalnego

H0 : Fn(x) = Fo(x)

H1 : Fn(x) ≠ Fo(x)

D = sup IFn(x) - Fo(x)I = 0,0481

Obliczamy statystykę λ

λ=D •√n = 0,0481 • √28 = 0,2545

α = 10%

Q = 1 - α = 0,9

λgr = 1,23 > λobl = 0,2545

Ponieważ statystyka λ jest dużo mniejsza od λ granicznego możemy uznać prawdziwość hipotezy zerowej, że rozkład empiryczny jest rozkładem logarytmiczno-normalnym.

3. Dopasowywanie elementów

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

30 |

-3,286 |

10,796 |

2 |

20,5 |

-12,79 |

163,474 |

3 |

26 |

-7,286 |

53,082 |

4 |

29 |

-4,286 |

18,367 |

5 |

37 |

3,7143 |

13,796 |

6 |

41 |

7,7143 |

59,510 |

7 |

43 |

9,7143 |

94,367 |

8 |

32,5 |

-0,786 |

0,617 |

9 |

34 |

0,7143 |

0,510 |

10 |

31,5 |

-1,786 |

3,189 |

11 |

27 |

-6,286 |

39,510 |

12 |

22 |

-11,29 |

127,367 |

13 |

33,5 |

0,2143 |

0,046 |

14 |

34,5 |

1,2143 |

1,474 |

15 |

38 |

4,7143 |

22,224 |

16 |

39,5 |

6,2143 |

38,617 |

17 |

44,5 |

11,214 |

125,760 |

18 |

41 |

7,7143 |

59,510 |

19 |

43 |

9,7143 |

94,367 |

20 |

35,5 |

2,2143 |

4,903 |

21 |

38 |

4,7143 |

22,224 |

22 |

29 |

-4,286 |

18,367 |

23 |

25 |

-8,286 |

68,653 |

24 |

33 |

-0,286 |

0,082 |

25 |

30 |

-3,286 |

10,796 |

26 |

24 |

-9,286 |

86,224 |

27 |

39,5 |

6,2143 |

38,617 |

28 |

30,5 |

-2,786 |

7,760 |

Suma |

932 |

|

1184,21 |

Xśr = ∑xi : n = 33,29

s² = ∑(xi - x)²:(n - 1) = 43,86

s = √s² = 6,62

ka = (xmin + xmax) : 2x = 0,97639

μ = ln [x² : √(x² +s²)] = 3,48572

δ²ln = ln [(x² + s²) : x²] = 0,038823

Me = xM = exp(μ) = 32,65

D = xD = exp(μ - δ²ln) = 31,40

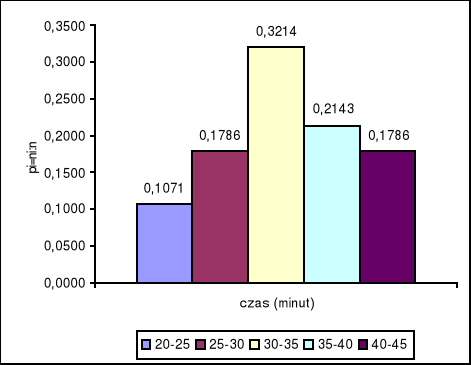

Histogram

Przedziały klasowe |

Liczebność |

pi = ni/n |

20-25 |

3 |

0,1071 |

25-30 |

5 |

0,1786 |

30-35 |

9 |

0,3214 |

35-40 |

6 |

0,2143 |

40-45 |

5 |

0,1786 |

Suma |

28 |

|

4. Szlifowanie elementów

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

37 |

-0,714 |

0,510 |

2 |

25 |

-12,71 |

161,653 |

3 |

53 |

15,286 |

233,653 |

4 |

49 |

11,286 |

127,367 |

5 |

46 |

8,2857 |

68,653 |

6 |

43 |

5,2857 |

27,939 |

7 |

48 |

10,286 |

105,796 |

8 |

38 |

0,2857 |

0,082 |

9 |

31,5 |

-6,214 |

38,617 |

10 |

29 |

-8,714 |

75,939 |

11 |

35 |

-2,714 |

7,367 |

12 |

39 |

1,2857 |

1,653 |

13 |

41,5 |

3,7857 |

14,332 |

14 |

43 |

5,2857 |

27,939 |

15 |

28 |

-9,714 |

94,367 |

16 |

35,5 |

-2,214 |

4,903 |

17 |

26 |

-11,71 |

137,224 |

18 |

40 |

2,2857 |

5,224 |

19 |

42,5 |

4,7857 |

22,903 |

20 |

45 |

7,2857 |

53,082 |

21 |

26 |

-11,71 |

137,224 |

22 |

33 |

-4,714 |

22,224 |

23 |

30 |

-7,714 |

59,510 |

24 |

47 |

9,2857 |

86,224 |

25 |

36,5 |

-1,214 |

1,474 |

26 |

30,5 |

-7,214 |

52,046 |

27 |

41 |

3,2857 |

10,796 |

28 |

37 |

-0,714 |

0,510 |

Suma |

1056 |

|

1579,214 |

Xśr = ∑xi : n = 37,71

s² = ∑(xi - x)²:(n - 1) = 58,49

s = √s² = 7,65

ka = (xmin + xmax) : 2x = 1,03409

μ = ln [x² : √(x² +s²)] = 3,60989

δ²ln = ln [(x² + s²) : x²] = 0,040298

Me = xM = exp(μ) = 36,96

D = xD = exp(μ - δ²ln) = 35,50

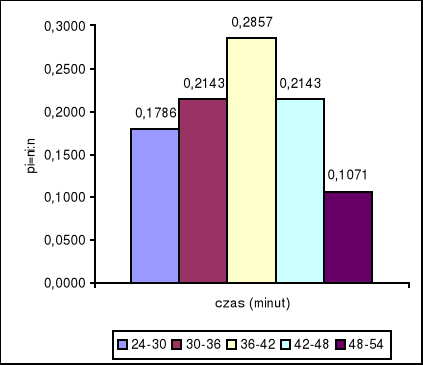

Histogram

Przedziały klasowe |

Liczebność |

pi = ni/n |

24-30 |

5 |

0,1786 |

30-36 |

6 |

0,2143 |

36-42 |

8 |

0,2857 |

42-48 |

6 |

0,2143 |

48-54 |

3 |

0,1071 |

Suma |

28 |

|

5. Malowanie elementów

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

35 |

1,3571 |

1,842 |

2 |

23 |

-10,64 |

113,270 |

3 |

42 |

8,3571 |

69,842 |

4 |

40 |

6,3571 |

40,413 |

5 |

36 |

2,3571 |

5,556 |

6 |

34 |

0,3571 |

0,128 |

7 |

32 |

-1,643 |

2,699 |

8 |

24 |

-9,643 |

92,985 |

9 |

28 |

-5,643 |

31,842 |

10 |

30 |

-3,643 |

13,270 |

11 |

30,5 |

-3,143 |

9,878 |

12 |

34,5 |

0,8571 |

0,735 |

13 |

31 |

-2,643 |

6,985 |

14 |

35 |

1,3571 |

1,842 |

15 |

38 |

4,3571 |

18,985 |

16 |

41 |

7,3571 |

54,128 |

17 |

39,5 |

5,8571 |

34,306 |

18 |

27 |

-6,643 |

44,128 |

19 |

25 |

-8,643 |

74,699 |

20 |

32 |

-1,643 |

2,699 |

21 |

33,5 |

-0,143 |

0,020 |

22 |

38 |

4,3571 |

18,985 |

23 |

35,5 |

1,8571 |

3,449 |

24 |

40,5 |

6,8571 |

47,020 |

25 |

32 |

-1,643 |

2,699 |

26 |

33,5 |

-0,143 |

0,020 |

27 |

37,5 |

3,8571 |

14,878 |

28 |

34 |

0,3571 |

0,128 |

Suma |

942 |

|

707,42857 |

Xśr = ∑xi : n = 942:28 = 33,64

s² = ∑(xi - x)²:(n - 1) = 26,20

s = √s² = 5,12

ka = (xmin + xmax) : 2x = 0,96603

μ = ln [x² : √(x² +s²)] = 3,50436

δ²ln = ln [(x² + s²) : x²] = 0,02288

Me = xM = exp(μ) = 33,26

D = xD = exp(μ - δ²ln) = 32,51

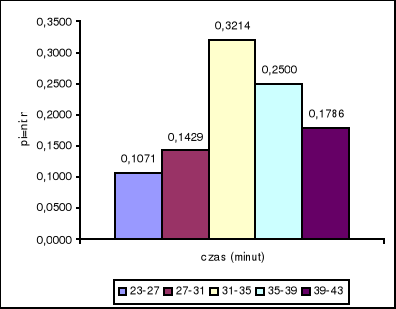

Histogram

Przedziały klasowe

|

Liczebność |

pi = ni/n |

|

23-27 |

|

3 |

0,1071 |

27-31 |

|

4 |

0,1429 |

31-35 |

|

9 |

0,3214 |

35-39 |

|

7 |

0,2500 |

39-43 |

|

5 |

0,1786 |

Suma |

|

28 |

|

6. Lakierowanie elementów

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

26,5 |

-0,393 |

0,154 |

2 |

16 |

-10,89 |

118,654 |

3 |

38,5 |

11,607 |

134,726 |

4 |

28 |

1,1071 |

1,226 |

5 |

31 |

4,1071 |

16,869 |

6 |

33 |

6,1071 |

37,297 |

7 |

21 |

-5,893 |

34,726 |

8 |

24,5 |

-2,393 |

5,726 |

9 |

26 |

-0,893 |

0,797 |

10 |

25 |

-1,893 |

3,583 |

11 |

19 |

-7,893 |

62,297 |

12 |

34 |

7,1071 |

50,511 |

13 |

23,5 |

-3,393 |

11,511 |

14 |

22 |

-4,893 |

23,940 |

15 |

29,5 |

2,6071 |

6,797 |

16 |

26 |

-0,893 |

0,797 |

17 |

25 |

-1,893 |

3,583 |

18 |

35 |

8,1071 |

65,726 |

19 |

27 |

0,1071 |

0,011 |

20 |

23,5 |

-3,393 |

11,511 |

21 |

30 |

3,1071 |

9,654 |

22 |

26 |

-0,893 |

0,797 |

23 |

22 |

-4,893 |

23,940 |

24 |

24 |

-2,893 |

8,369 |

25 |

33 |

6,1071 |

37,297 |

26 |

31 |

4,1071 |

16,869 |

27 |

25 |

-1,893 |

3,583 |

28 |

28 |

1,1071 |

1,226 |

Suma |

753 |

|

692,179 |

Xśr = ∑xi : n = 753:28 = 26,89

s² = ∑(xi - x)²:(n - 1) = 25,64

s = √s² = 5,06

ka = (xmin + xmax) : 2x = 1,01328

μ = ln [x² : √(x² +s²)] = 3,27444

δ²ln = ln [(x² + s²) : x²] = 0,03483

Me = xM = exp(μ) = 26,43

D = xD = exp(μ - δ²ln) = 25,52

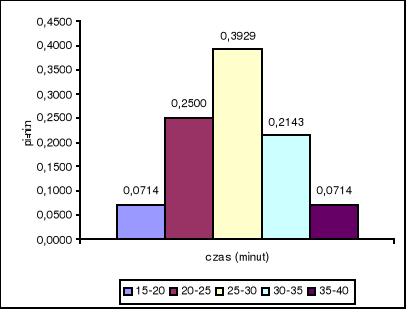

Histogram

Przedziały klasowe

|

Liczebność |

pi = ni/n |

|

15-20 |

|

2 |

0,0714 |

20-25 |

|

7 |

0,2500 |

25-30 |

|

11 |

0,3929 |

30-35 |

|

6 |

0,2143 |

35-40 |

|

2 |

0,0714 |

Suma |

|

28 |

|

7. Łączenie elementów

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

26 |

-8,643 |

74,699 |

2 |

21 |

-13,64 |

186,128 |

3 |

64 |

29,357 |

861,842 |

4 |

29 |

-5,643 |

31,842 |

5 |

31 |

-3,643 |

13,270 |

6 |

33 |

-1,643 |

2,699 |

7 |

38 |

3,3571 |

11,270 |

8 |

26 |

-8,643 |

74,699 |

9 |

23,5 |

-11,14 |

124,163 |

10 |

34,5 |

-0,143 |

0,020 |

11 |

62 |

27,357 |

748,413 |

12 |

30,5 |

-4,143 |

17,163 |

13 |

25,5 |

-9,143 |

83,592 |

14 |

39 |

4,3571 |

18,985 |

15 |

32 |

-2,643 |

6,985 |

16 |

28,5 |

-6,143 |

37,735 |

17 |

35 |

0,3571 |

0,128 |

18 |

28 |

-6,643 |

44,128 |

19 |

31,5 |

-3,143 |

9,878 |

20 |

38,5 |

3,8571 |

14,878 |

21 |

29,5 |

-5,143 |

26,449 |

22 |

35 |

0,3571 |

0,128 |

23 |

33,5 |

-1,143 |

1,306 |

24 |

38 |

3,3571 |

11,270 |

25 |

59 |

24,357 |

593,270 |

26 |

30 |

-4,643 |

21,556 |

27 |

36 |

1,3571 |

1,842 |

28 |

32,5 |

-2,143 |

4,592 |

Suma |

970 |

|

3022,9286 |

Xśr = ∑xi : n = 970:28 = 34,64

s² = ∑(xi - x)²:(n - 1) = 111,96

s = √s² = 10,58

ka = (xmin + xmax) : 2x = 1,2268041 > 1,15

kG = 2,3x - xmin = 58,68

Po odrzuceniu pomiarów większych od 58,68

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

26 |

-5,4 |

29,160 |

2 |

21 |

-10,4 |

108,160 |

3 |

61 |

— |

— |

4 |

29 |

-2,4 |

5,760 |

5 |

31 |

-0,4 |

0,160 |

6 |

33 |

1,6 |

2,560 |

7 |

38 |

6,6 |

43,560 |

8 |

26 |

-5,4 |

29,160 |

9 |

23,5 |

-7,9 |

62,410 |

10 |

34,5 |

3,1 |

9,610 |

11 |

62 |

— |

— |

12 |

30,5 |

-0,9 |

0,810 |

13 |

25,5 |

-5,9 |

34,810 |

14 |

39 |

7,6 |

57,760 |

15 |

32 |

0,6 |

0,360 |

16 |

28,5 |

-2,9 |

8,410 |

17 |

35 |

3,6 |

12,960 |

18 |

28 |

-3,4 |

11,560 |

19 |

31,5 |

0,1 |

0,010 |

20 |

38,5 |

7,1 |

50,410 |

21 |

29,5 |

-1,9 |

3,610 |

22 |

35 |

3,6 |

12,960 |

23 |

33,5 |

2,1 |

4,410 |

24 |

38 |

6,6 |

43,560 |

25 |

59 |

— |

— |

26 |

30 |

-1,4 |

1,960 |

27 |

36 |

4,6 |

21,160 |

28 |

32,5 |

1,1 |

1,210 |

Suma |

785 |

|

556,5 |

Xśr = ∑xi : n = 785:25 = 31,4

s² = ∑(xi - x)²:(n - 1) = 23,1875

s = √s² = 4,81534

μ = ln [x² : √(x² +s²)] = 3,43518

δ²ln = ln [(x² + s²) : x²] = 0,023246

Me = xM = exp(μ) = 31,04

D = xD = exp(μ - δ²ln) = 30,32

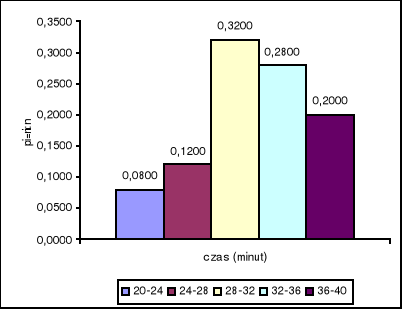

Histogram

Przedziały klasowe

|

Liczebność |

pi = ni/n |

|

20-24 |

|

2 |

0,0800 |

24-28 |

|

3 |

0,1200 |

28-32 |

|

8 |

0,3200 |

32-36 |

|

7 |

0,2800 |

36-40 |

|

5 |

0,2000 |

Suma |

|

25 |

|

Prace ozdobniczo-wykończeniowe

Lp. |

xi (min) |

xi - x |

(xi - x)² |

1 |

39 |

0,0714 |

0,005 |

2 |

30 |

-8,929 |

79,719 |

3 |

49 |

10,071 |

101,434 |

4 |

41 |

2,0714 |

4,291 |

5 |

43 |

4,0714 |

16,577 |

6 |

37 |

-1,929 |

3,719 |

7 |

40,5 |

1,5714 |

2,469 |

8 |

38 |

-0,929 |

0,862 |

9 |

45 |

6,0714 |

36,862 |

10 |

37 |

-1,929 |

3,719 |

11 |

34 |

-4,929 |

24,291 |

12 |

33 |

-5,929 |

35,148 |

13 |

35 |

-3,929 |

15,434 |

14 |

46 |

7,0714 |

50,005 |

15 |

38,5 |

-0,429 |

0,184 |

16 |

41,5 |

2,5714 |

6,612 |

17 |

44 |

5,0714 |

25,719 |

18 |

43 |

4,0714 |

16,577 |

19 |

35,5 |

-3,429 |

11,755 |

20 |

33 |

-5,929 |

35,148 |

21 |

38 |

-0,929 |

0,862 |

22 |

40 |

1,0714 |

1,148 |

23 |

45,5 |

6,5714 |

43,184 |

24 |

33,5 |

-5,429 |

29,469 |

25 |

36 |

-2,929 |

8,577 |

26 |

41 |

2,0714 |

4,291 |

27 |

38,5 |

-0,429 |

0,184 |

28 |

34,5 |

-4,429 |

19,612 |

Suma |

1090 |

|

577,857143 |

Xśr = ∑xi : n = 1090:28 = 38,93

s² = ∑(xi - x)²:(n - 1) = 21,40

s = √s² = 4,63

ka = (xmin + xmax) : 2x = 1,014679

μ = ln [x² : √(x² +s²)] = 3,654716

δ²ln = ln [(x² + s²) : x²] = 0,014024

Me = xM = exp(μ) = 38,66

D = xD = exp(μ - δ²ln) = 38,12

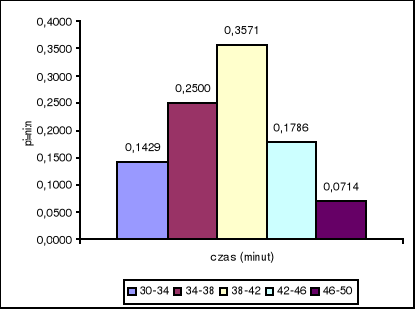

Histogram

Przedziały klasowe

|

Liczebność |

pi = ni/n |

|

30-34 |

|

4 |

0,1429 |

34-38 |

|

7 |

0,2500 |

38-42 |

|

10 |

0,3571 |

42-46 |

|

5 |

0,1786 |

46-50 |

|

2 |

0,0714 |

Suma |

|

28 |

|

Obliczenie normy czasu pracy:

Np= (100 * Tpp)/[100 - (do + dpz + dta)]

Tpp = 263,76 min

Tpp - suma Median ponieważ rozkład wyników jest rozkładem logarytmiczno - normalnym

dost = 5%

dost - dodatek stały na spożycie posiłku i potrzeby fizologiczne

dozm = 9%

dozm - dodatek zmienny uzależnony od ciężkości procesu produkcyjnego; produkcja stołu jest procesem średnociężkim i zalicza się do II kategorii zaszeregowania o dokładności pomiarów w sekundach

do = dost + dozm = 5% + 9% = 14%

dta = [48min:480min]*100 = 10%

dta - przerwa technologiczna w czasie której pracownik odpoczywa; dodatek ten odejmujemy od dodatku na odpoczynek

dpz = [30min:480min]*100 = 6,25%

dpz -dodatek wykorzystywany na prace przygotowawcze i zakończeniowe

Tpp = [100*263,76] : [100 - (14-10+6,25)] = 26376 : 89,75 = 293,88[min\szt]

Tpp w przeliczeniu na roboczogodziny

Tpp = 293,88[min\szt] : 60[min\rbh] = 4,898 [rbh\szt]

Szukasz gotowej pracy ?

To pewna droga do poważnych kłopotów.

Plagiat jest przestępstwem !

Nie ryzykuj ! Nie warto !

Powierz swoje sprawy profesjonalistom.

Wyszukiwarka