9. Zużycie ostrza, przyczyny i objawy zużycia.

Przyczyny zużycia (pierwotne) |

Postacie zużycia |

Siła mechaniczna |

Zużycie ścierne Zużycie wytrzymałościowe Deformacja plastyczna |

Zmienna siła lub temperatura |

Zużycie zmęczeniowe |

Adhezja - zbliżenie dwóch ciał na odległości międzyatomowe |

Połączenia tarciowe I stopnia |

Dyfuzja - wyższa temperatura niż w adhezji |

Połączenia tarciowe II stopnia (obszar styku - zgrzany, zespawany) |

Utlenianie |

|

I - docieranie , II - normalna eksploatacja , III - przyspieszone zużycie

Zużycie- jest procesem ciągłym polegającym na zmianie masy, kształtu, właściwości fizycznych i chemicznych.

10. Jakościowy wpływ na zużycie ostrza

VB - zużycie ostrza, f - posuw, ap - głębokość skrawania, Z - zużycie, vc - prędkość skrawania, rε - promień naroża ostrza, κr - kąt przystawienia głównej krawędzi skrawającej , α - kąt przyłożenia , γ - kąt natarcia , Θ - ciepło skrawania

Czas maszynowy

![]()

, ![]()

(lepszy wariant) oszczędzamy ostrze

Optymalny czas maszynowy ![]()

constans (mniejsze zużycie ostrza)

11. Stępienie ostrza i jego kryteria.

Kryteria stępienia ostrza :

fizyczne - ostrze stępione kiedy traci właściwości skrawające ( III okres eksploatacji ostrza)

technologiczne - ostrze stępione, kiedy przekroczona zostaje tolerancja wymiarowa przedmiotu obrabianego lub chropowatość powierzchni obrobionej ( II okres eksploatacji ostrza)

ekonomiczne - stosowane do narzędzi drogich lub unikatowych; ostrze stępione, kiedy osiągamy maksymalną żywotność ostrza.

Stępienie ostrza - osiągnięty w wyniku zużycia taki stan ostrza, który umownie charakteryzuje utratę właściwości skrawnych (nie nadaje się do skrawania).

O stępieniu może decydować przyrost chropowatości wywołany zużyciem, sił skrawania, temperatury.

12. Okres trwałości ostrza, trwałość ekonomiczna i wydajnościowa.

Okres trwałości ostrza jest to czas pracy ostrza w stałych nie zmienionych warunkach skrawania, aż do osiągnięcia stępienia.

Trwałość ekonomiczna

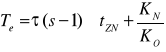

, ![]()

gdzie: Te - trwałość ekonomiczna, tZN - czas zmiany ostrza, ts - czas skrawania, tm - czas maszynowy, KN - koszt narzędzia, KO - koszt obrabiarkowe

ve - prędkość ekonomiczna, vw - prędkość wydajnościowa

Trwałość wydajnościowa

![]()

gdzie: Tw - trwałość wydajnościowa

gdzie: W - wydajność, tj - czas jednostkowy

Okresowa prędkość skrawania:

Jest to prędkość vT, która zapewnia określoną trwałość ostrza, np. v30= 100m/min (oznacza trwałość ostrza przez 30 min przy prędkości 100m/min)

13. Jakościowy wpływ różnych czynników na trwałość ostrza.

14. Definicja warstwy wierzchniej oraz kompleksowa charakterystyka.

Warstwa wierzchnia - jest to część materiału obrobionego leżąca przy zewnętrznej fizycznej powierzchni o zmienionej w stosunku do rdzenia właściwościach - geometrycznych, fizycznych, chemicznych.

Symbole warstwy wierzchniej : WW(Warstwa wierzchnia), TWW(Techniczna Warstwa wierzchnia), EWW

Kompleksowa charakterystyka WW:

Obejmuje opis właściwości geometrycznych tzn. chropowatość, falistość i udział materiałowy oraz właściwości fizyczne tj. mikrostruktura, odkształcenia plastyczne, naprężenia w warstwie wierzchniej.

wykres przedstawiający profil chropowatości

wykres udziału materiałowego

zdjęcie mikrostruktury

wykres twardości obróbkowych w głąb materiału

wykres naprężeń obróbkowych w głąb materiału

15. Chropowatość teoretyczna i rzeczywista powierzchni obrobione. Wpływ różnych czynników na właściwości geometryczne i fizyczne.

![]()

- mówimy o chropowatości

![]()

- falistość

![]()

- błąd kształtu

- Chropowatość teoretyczna

, gdzie f - posuw, rε - promień naroża ostrza

Rzt - chropowatość teoretyczna, Rrz - chropowatość rzeczywista, R - chropowatość

- Chropowatość rzeczywista jest to suma wszystkich chropowatości

![]()

- Zależność chropowatości powierzchni materiału obrobionego od prędkości skrawania z uwzględnieniem NAROSTU

- Parametry informujące o wysokości fali (z wykresu profilu chropowatości: Ra , Rz , Rt (constans)

- Wpływ kształtu profilu chropowatości na udział materiałowy [%]

przykładowe profile:

Wykres udziału materiałowego dla przykładowych profili

W przypadku płynnej i małej chropowatości, kierunek śladów obróbkowych nie ma wpływu na właściwości eksploatacyjne, przy większych chropowatościach lepszy kierunek równoległy do kierunku ruchu, a przy tarciu suchym i małej chropowatości korzystne są ślady prostopadłe do kierunku ruchu, natomiast przy dużej chropowatości i suchym i suchym tarciu lepsze są równoległe niż prostopadłe.

16. Charakterystyka sposobów skrawania (toczenie, wiercenie, frezowanie, szlifowanie, szkicowanie obrabiarki, schemat kinematyczny, stosowane narzędzia (materiały) oraz typowe operacje.

Wyszukiwarka