Jan Łaguna Warszawa 14.01.03

Biuro Inżynierskie Mostostal

PROJEKTOWANIE I WYTWARZANIE KONSTRUKCJI BUDOWLANYCH ZE STALI NIERDZEWNEJ

INFORMACJE DLA PROJEKTANTÓW

1. NORMY WYROBÓW ORAZ PROJEKTOWANIA WYTWARZANIA I ODBIORU KONSTRUKCJI.

Stosowane obecnie wyroby hutnicze ze stali nierdzewnej powinny być zgodne z normami europejskimi. W dziedzinie konstrukcji stalowych w Polsce obowiązuje norma projektowania PN-90/B-03200 oraz znowelizowane warunki wykonania i odbioru PN-B-06200:2002. W przypadku konstrukcji ze stali nierdzewnej powinny być również spełnione wymagania właściwe dla tej stali określone w normach europejskich. Pakiet norm europejskich obejmuje gatunki stali nierdzewnej, wyroby hutnicze, blachy profilowane, łączniki mechaniczne i procesy spawalnicze, a także projektowanie wykonywanie i odbiór konstrukcji ze stali nierdzewnej. Większość z tych norm jest już ustanowiona jako PN-EN. Można więc zalecić korzystanie z następujących norm:

1.1 W zakresie wyrobów hutniczych i przetwórstwa hutniczego.

PN-EN 508-3:2000 (U) Wyroby do pokryć dachowych z metalu. Charakterystyka wyrobów samonośnych płytowych z blach stalowych, aluminiowych lub stali nierdzewnej. Część 3: Stal nierdzewna.

PN-EN 10028-7:2000 Wyroby płaskie ze stali na urządzenia ciśnieniowe - Stale odporne na korozję.

PN-EN 10088-1:1998 Stale odporne na korozję. Gatunki.

PN-EN 10088-2:1999 Stale odporne na korozję. Warunki techniczne dostawy blach grubych i cienkich oraz taśm ogólnego przeznaczenia.

PN-EN 10088-3:1999 Stale odporne na korozję. Warunki techniczne dostawy półwyrobów, prętów, walcówki i kształtowników ogólnego przeznaczenia.

PN-EN 10258:2001 Taśma wąska i pasy walcowane na zimno ze stali odpornej na korozję, żaroodpornej i żarowytrzymałej - Tolerancje wymiarów i kształtu.

PN-EN 10259:2001 Taśma szeroka i blacha walcowane na zimno ze stali odpornej na korozję, żaroodpornej i żarowytrzymałej - Tolerancje wymiarów i kształtu

PN-EN 10272: Pręty ze stali odpornej na korozję na urządzenia ciśnieniowe.

EN 10216-5 Seamless steel tubes for pressure purposes -technical delivery conditions Part 5: Stainless steels,

EN 10217-7 Welded steel tubes for pressure purposes -technical delivery conditions Part 7: Stainless steels,

ISO 1127:1997 Stainless steel tubes - Dimensions, tolerances and conventional masses per unit length.

1.2 W zakresie spawania i łączników mechanicznych

PN-EN ISO 3506-1:2000 Własności mechaniczne części złącznych ze stali nierdzewnych odpornych na korozję - Śruby i śruby dwustronne.

PN-EN ISO 3506-2:2000 Własności mechaniczne części złącznych ze stali nierdzewnych odpornych na korozję - Nakrętki.

PN-EN ISO 3506-3:2000 Własności mechaniczne części złącznych ze stali nierdzewnych odpornych na korozję - Śruby bez łba z gwintem na całej długości oraz podobne części złączne nie podlegające rozciąganiu.

PN-EN ISO 4014:2000(U) Śruby z łbem sześciokątnym, klasy dokładności A i B.

EN 1011-3 Requirements for fusion welding of metallic materials. Part 3: Stainless steels

1.3 W zakresie projektowania wykonania i odbioru

PN-90/B-03200 Konstrukcje stalowe. Obliczenia statyczne i projektowanie.

PN-B-03207:2002 Konstrukcje stalowe. Konstrukcje z kształtowników i blach profilowanych na zimno. Projektowanie i wykonanie

ENV 1993-1-4:1996 Eurocode 3: Design of steel structures- Part 1-4: General rules - Supplementary rules for stainless steels.

PN-B 06200:2002 Konstrukcje stalowe budowlane. Warunki wykonania i odbioru. Wymagania podstawowe.

ENV 1090-6:2000 Execution of steel structures - Part 6: Supplemantary rules for stainless steel.

Ministerstwo Hutnictwa; Centrostal Stale odporne na korozję - Tablice odporności Warszawa 1982

2. WŁASNOŚCI MECHANICZNE WYROBÓW ZE STALI NIERDZEWNEJ.

W budownictwie najczęściej stosowana jest stal nierdzewna austenityczna i ferrytyczno- austenityczna, którą charakteryzuje nie tylko duża odporność na korozję, ale również bardzo dobre własności plastyczne. Niektóre gatunki tej stali są odporne na wysoką temperaturę (stosowane np. na palniki), inne zaś zachowują własności plastyczne w temperaturze niskiej (stal kriogeniczna). Stal ferrytyczna ma własności plastyczne podobne jak stal konstrukcyjna niestopowa i stosowana jest miedzy innymi w elementach konstrukcji wagonów samochodów i kontenerów. Stal martenzytyczna, która wyróżnia się znaczną twardością i małą ciągliwością jest stosowana głównie na narzędzia i sprężyny.

Charakterystyka rodzajów stali nierdzewnej pod względem składu chemicznego i własności mechanicznych

wg PN-EN 10088-2

Tablica1

Rodzaj stali |

Wyróżniki składu chemicznego % |

Właściwości mechaniczne |

||||||

|

C |

Cr |

Ni |

Mo |

Granica plastyczności MPa |

Wydłużenie po zerwaniu % |

Energia ISO-V J |

|

|

|

|

|

|

|

|

podłużnie |

poprzecz nie |

Austenityczna |

0,02-0,15 |

16-28 |

6-32 |

2-7 |

190-350 |

45-25 |

90 |

60 |

Ferrytyczno-austenityczna |

0,03 |

21-26 |

3,5-8 |

0,1-4,5 |

400-550 |

25-17 |

90 |

60 |

Ferrytyczna

|

0,03-0,08 |

10-30 |

0-1,6 |

0-4,5 |

200-480 |

25-12 |

1) |

1) |

Martenzytyczna |

0,03-0,55 |

11-18 |

0-8 |

0-3 |

400-800 |

20-10 |

Twardość 400-580 HV |

|

1) Dla blach o grubości większej od 10mm wartości pracy łamania wyrobów ze stali ferrytycznej należy uzgadniać z producentem.

Stal austenityczną charakteryzuje zwiększony współczynnik rozszerzalności liniowej (w zakresie temperatur 20-100o C )

εT =16x10-6 / oC, gęstość masy 7900-8100kg/m3 oraz moduł sprężystości E=2x105 MPa.

Właściwości podstawowych gatunków stali austenitycznej stosowanych w budownictwie.

Tablica 2

Klasa wytrzymałości |

Oznaczenie stali wg PN-EN 10088

|

Oznaczenie wg AISI |

Wydłużenie po zerwaniu4) min. % |

|

|

Numer |

Znak2) |

|

|

S220 |

1.4301 1.4306 1.4307 1.4541 |

X5CrNi18-10 X2CrNi19-11 X2CrNi18-9 X6CrNiTi18-10 |

304 304L

321 |

45 45 45 40 |

S240 |

1.4401 1.4404 1.4432 1.4435 1.4539 1.4571 |

X5CrNiMo17-12-2 X2CrNiMo17-12-2 X2CrNiMo17-12-3 X2CrNiMo18-14-3 X1NiCrMoCu25-20-5 X6CrNiMoTi17-12-2 |

316 316L

316L 904L 316Ti |

45 45 45 45 35 40 |

S290 |

1.4311 1.4406 1.4439 1.4529 1.4547 |

X2CrNiN18-10 X2CrNiMoN17-11-2 X2CrNiMoN17-13-5 X1NiCrMoCuN25-20-7 X1CrNiMoCuN20-18-7 |

304LN 316LN 317LMN |

40 40 40 40 40 |

S350 |

1.4318 |

X2CrNiN18-7 |

301LN |

45 |

S4801) |

1.4462 |

X2CrNiMoN22-5-3 |

S318033) |

25 |

cyfra po X oznacza zawartość węgla w % x100, dalsze cyfry zawartość w % pierwiastków w kolejności oznaczeń.

Oznaczenie wg UNS

Wartości dla blach walcowanych na gorąco na próbkach poprzecznych.

Klasy wytrzymałości stali nierdzewnych wg ENV 1993-1-4

Tablica 3

Klasa wytrzy małości |

Rodzaj wyrobu |

|||||||

|

Taśmy walcowane na zimno |

Taśmy walcowane na gorąco |

Blachy walcowane na gorąco |

Pręty druty i kształtowniki |

||||

|

Granica plastyczności i wytrzymałość w MPa przy grubości nominalnej |

|||||||

|

t ≤ 6mm |

t ≤ 12mm |

t ≤ 75mm |

t ≤ 250mm |

||||

|

fy |

fu |

fy |

fu |

fy |

fu |

fy |

fu |

S220 |

220 |

520 |

200 |

520 |

200 |

500 |

180 |

460 |

S240 |

240 |

530 |

220 |

530 |

220 |

520 |

200 |

500 |

S290 |

290 |

580 |

270 |

580 |

270 |

580 |

270 |

580 |

S350 |

350 |

650 |

330 |

650 |

330 |

630 |

- |

- |

S480 |

480 |

660 |

460 |

660 |

460 |

640 |

4501) |

6501) |

|

||||||||

1) dla t ≤ 160mm

Właściwości śrub ze stali austenitycznej wg. PN-EN ISO 3506-1: 2000

Tablica 4

Rodzaj stali1) |

Klasa własności

|

Zakres średnic 2) mm |

Wytrzymałość na rozciąganie MPa |

Granica plastyczności Rp 0,2 MPa |

Wydłużenie po zerwaniu A mm |

A1, A2

A3, A4

A5

|

50 |

≤ 39 |

500 |

210 |

0,6d |

|

70 |

≤ 24 |

700 |

450 |

0,4d |

|

80 |

≤ 24 |

800 |

600 |

0,3d |

Stal A1 - (Cr -Ni) - przeznaczona do obróbki skrawaniem, ma znaczną zawartość siarki i małą odporność korozyjną.

Stal A2 -(Cr-Ni) i stal A4- (Cr-Ni-Mo) nie stabilizowane

Stal A3- (Cr-Ni) i stal A5 - (Cr-Ni-Mo) stabilizowane tytanem ( Ti = 5%C ≤ 0,8% )

Stal A2 i A4 o zawartości C ≤ 0,03% oznacza się A2L i A4L

Dla śrub d >20mm własności mechaniczne należy uzgodnić z producentem

Wg PN-EN ISO 4014 dla śrub d ≤ 24 stal A2-70 lub A4-70

dla śrub 24 < d ≤ 39 stal A2-50 lub A4-50

dla śrub d > 39 stal wg uzgodnienia z producentem

Cechy geometryczne śrub z łbem sześciokątnym podane są w PN-EN ISO 4014(U) i PN-EN ISO 4017(U), nakrętek w PN-EN ISO 4032(U), a podkładek klasy A 140 w PN-EN-ISO 7089(U) i PN-EN ISO 7090(U).

Podkładki ze stali austenitycznej powinny mieć powiększoną średnicę. Śruby nakrętki i podkładki powinny być stosowane z tego samego rodzaju stali co elementy konstrukcji. Wszystkie śruby i nakrętki o średnicy d ≥ 5mm powinny mieć oznaczenia określające rodzaj stali klasę własności i znak identyfikacyjny producenta. Przykładowe oznaczenie śruby do zamówienia PN-EN ISO 4014 - M12x60 - A4-70.

3. OBLICZENIA STATYCZNE I PROJEKTOWANIE

Przy projektowaniu konstrukcji budowlanych ze stali nierdzewnej trzeba uwzględnić nie tylko specyficzne wymagania dotyczące zapewnienia trwałości, ale również cechy odmienne w stosunku do cech stali konstrukcyjnych niestopowych, jak brak proporcjonalności między naprężeniami i odkształceniami i znaczny wpływ umocnienia przy odkształceniu na zimno. Te cechy mają wpływ na wielkość przemieszczeń elementów i ustrojów, nośność przekrojów osłabionych oraz warunki stateczności. W porównaniu z konstrukcją ze stali niestopowej przemieszczenia w stanie użytkowania są większe o ok. 10%, a graniczne smukłości ścianek przy klasyfikacji przekrojów ze względu na stateczność miejscową mniejsze o 20-30%. Przy projektowaniu elementów małej architektury, wyposażenia i obudowy może to nie mieć znaczenia. W elementach konstrukcji nośnych wpływ ten może być istotny i dlatego poniżej podano wskazówki do obliczeń wg ENV 1993-1-4.

3.1 Stan graniczny użytkowania

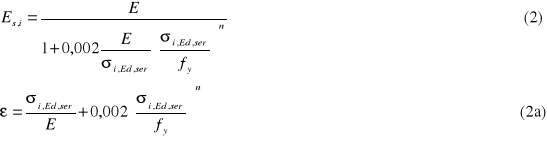

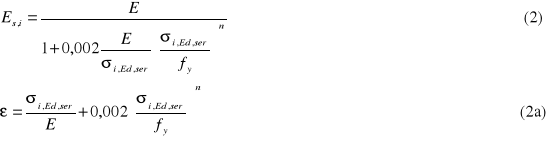

Moduł sprężystości przy obliczaniu przemieszczeń powinien być określany stanie granicznym użytkowania

przy naprężeniach w kierunku walcowania ze wzoru:

Es,ser =0,5(Es,1 +Es,2 ) (1)

w którym Es,1 , Es,2 , - moduły sprężystości odpowiadające naprężeniom charakterystycznym σ1,Ed,ser w pasie rozciąganym i σ2,Ed,ser w pasie ściskanym obliczone (dla i=1 i 2) z wzoru:

w którym E, f y - nominalny moduł sprężystości i granica plastyczności stali

n - współczynnik zależny od klasy wytrzymałości stali podany przez producenta lub przyjęty wg tabl.5.

Tablica 5

Klasa wytrzymałości |

Współczynnik n |

|

|

Kierunek podłużny |

Kierunek poprzeczny |

S220 |

5,5 |

7,5 |

S240 |

6,0 |

8,0 |

S480 |

4,0 |

4,0 |

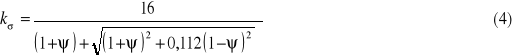

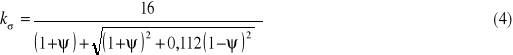

Wartości naprężeń σi,Ed,ser należy określić w efektywnych przekrojach poprzecznych przy założeniu granicznej smukłości ścianek dla klasy 4, lub też dokładnie obliczając smukłość ścianek dla naprężeń w stanie granicznym użytkowania wg wzoru:

w którym b ,t - szerokość i grubość ścianki

σcom,Ed,ser - naprężenia ściskające określone przy efektywnej szerokości i obciążeniach charakterystycznych

kσ -współczynnik zależny od rozkładu naprężeń wg PN-B-03207:2002

Zmienność Es,ser na długości elementu może być pominięta, pod warunkiem przyjęcia na całej długości wartości minimalnej Es,ser określonej dla max σ1,Ed,ser i σ2,Ed,ser .

3.2 Stan graniczny nośności

3.2.1 Nośność obliczeniowa

Nośność obliczeniową określa się na podstawie wartości nominalnych granicy plastyczności i wytrzymałości na rozciąganie odpowiednich dla rodzaju wyrobu i klasy wytrzymałości stali podanych w tabl.3 lub na podstawie wartości deklarowanych i potwierdzonych atestem przez producenta.

Wpływ umocnienia po przeróbce plastycznej na zimno może być uwzględniany w elementach obciążonych jednoosiowo nie narażonych na utratę stateczności, których połączenia mają wystarczającą nośność. Wpływ umocnienia w przekrojach kształtowników profilowanych na zimno powinien być uwzględniany wg PN-B-03207:2002.

Częściowe współczynniki bezpieczeństwa powinny być przyjmowane

γMO=γM1 = 1,1

γM2 = 1,25

γMb = 1,35

Analiza plastyczna nie powinna być stosowana bez potwierdzenia wynikami badań i sprawdzenia nośności połączeń.

3.2.2 Klasyfikacja przekrojów

Smukłości graniczne ścianek elementów

Tablica 6

d d d=h-3t oś zginania

|

|||||||

Klasa przekroju |

Ścianki zginane |

Ścianki ściskane |

Ścianki zginane i ściskane |

||||

|

+ fy

h

- fy |

+ fy

h |

+fy

αd d

- fy |

||||

1 |

d/tw ≤ 56ε 1) |

d/tw ≤ 25,7ε |

dla α > 0,5 d/tw ≤ 308ε(13α-1) dla α ≤ 0,5 d/tw ≤ 28ε/α |

||||

2 |

d/tw ≤ 58,2ε |

d/tw ≤ 26,7ε |

dla α > 0,5 d/tw ≤ 320ε(13α-1) dla α ≤ 0,5 d/tw ≤ 29,1ε/α |

||||

|

+ fy

- fy |

+ fy |

σ1 = + fy

ψ = σ2/σ1

σ2 = -ψfy |

||||

3 |

d/tw ≤ 74,8 ε |

d/tw ≤ 30,7ε |

d/tw ≤ 15,3εkσ0,5 2) |

||||

spawane gięte

c c |

|||||||

Klasa przekroju |

Rodzaj profilu |

Ścianka ściskana |

Ścianka ściskana i zginana |

||||

|

|

|

krawędź ściskana |

krawędź rozciągana |

|||

|

|

+fy c |

+fy -fy α c α c c

|

+fy α c -fy c |

|||

1 |

gięty spawany |

c/tf ≤ 10 ε c/tf ≤ 9 ε |

c/tf ≤ 10 ε/α c/tf ≤ 9 ε/α |

c/tf ≤ 10 ε/α3/2 c/tf ≤ 9 ε/α3/2 |

|||

2 |

gięty spawany |

c/tf ≤ 10,4 ε c/tf ≤ 9,4 ε |

c/tf ≤ 10,4 ε/α c/tf ≤ 9,4 ε/α |

c/tf ≤ 10,4 ε/α3/2 c/tf ≤ 9,4 ε/α3/2 |

|||

|

|

+fy c |

+fy -fy c

|

||||

3 |

gięty spawany |

c/tf ≤ 11,9 ε c/tf ≤ 11 ε |

c/tf ≤ 18,1 εkσ0,5 c/tf ≤ 16,7 ε kσ0,5 |

||||

1) ε = [235E / fy210000]0,5

kσ - współczynnik zależny od rozkładu naprężeń wg PN-B-03207:2002. Dla +1 ≥ ψ ≥ -1

Kątowniki ściskane osiowo i nie przylegające w sposób ciągły do innych elementów

Przekrój klasy 3

b h/t ≤ 11,9 ε (b+h)/2t ≤ 9,1 ε

h

d) Rury okrągłe

Klasa przekroju 1 d/t ≤ 50 ε2

Klasa przekroju 2 d/t ≤ 70 ε2

Klasa przekroju 3 d/t ≤ 90 ε2

d

Przekroje klasy 4

Szerokość współpracującą ścianek dla obliczenia pola przekroju efektywnego oblicza się z wzoru:

beff = ρ b (5)

w którym: ρ =1 dla λp ≤ 0,673 (5a)

ρ = (1-0,22/λp)/λp dla λp > 0,673 (5b)

σcom,Ed - największe naprężenie ściskające elementu w przekroju Aeff

3.2.3 Elementy rozciągane

Nośność na rozciąganie przekroju poprzecznego powinna być przyjmowana jako mniejsza z nośności przekroju brutto w stanie uplastycznienia Npl,Rd i nośności granicznej przekroju netto Nu,Rd wg wzorów:

Npl,Rd =Afy /γM0 (6)

Nu,Rd =0,9kr Anet fu /γM2 (7)

w których

kr =[1+3r(do /u - 0,3)] przy czym kr ≤1

r-(liczba śrub w przekroju) / (ogólna liczba śrub w połączeniu)

u=2e2 przy czym u≤p2 .

do -nominalna średnica śruby

p2 -odległość między osiami otworów na śruby, prostopadła do kierunku obciążenia

e2 - odległość od osi otworu na śrubę do krawędzi blachy, prostopadła do kierunku obciążenia

Kątowniki rozciągane, połączone jedną półką mogą być oblicza ne z pominięciem mimośrodu pod warunkiem przyjęcia przekroju zredukowanego wg wzoru:

Ared =A1,net +0,5A2 . (8)

w którym

A1,net - przekrój netto półki połączonej

A2 - przekrój brutto półki nie połączonej, ale nie większy niż 2 A1,net

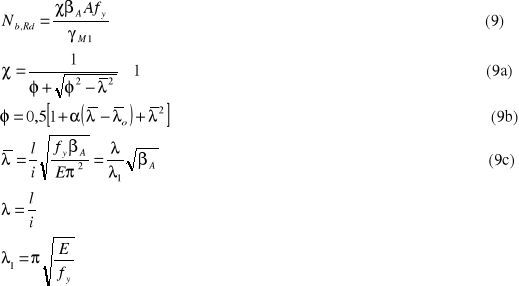

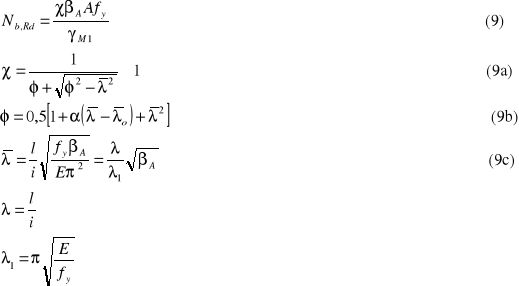

3.2.4 Elementy ściskane osiowo

Nośność przekroju na wyboczenie giętne można sprawdzać wg PN-B-03207:2002, a dla kształtowników spawanych wg PN-90/B-03200 przyjmując krzywą wyboczeniową c. Wg ENV-1993-1-4 nośność przekroju na wyboczenie oblicza się następująco:

:

Dla przekrojów klasy 1,2 i 3 βA =1, dla przekrojów klasy 4 βA =Aeff /A

i - najmniejszy promień bezwładności

l - długość wyboczeniowa

- współczynnik imperfekcji , dla profili giętych na zimno α=0,49, dla profili spawanych α=0,76

λo- smukłość porównawcza, dla profili giętych na zimno λo =0,40 dla profili spawanychλo =0,20

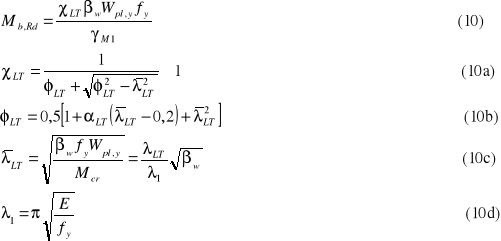

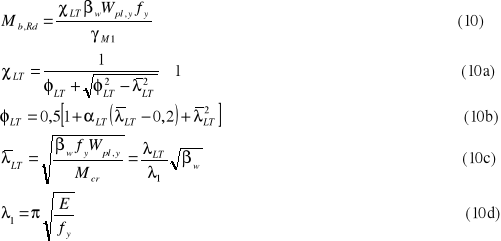

3.2.5 Elementy zginane

Nośność przekroju belki na zwichrzenie można obliczać wg PN-B-03207, a w przypadku kształtowników spawanych wg krzywej wyboczeniowej c z PN-90/B-03200. Wg ENV-1993-1-4 nośność belki na zwichrzenie oblicza się z wzorów:

βw =1 dla przekrojów klasy 1 i 2

βw =Wel /Wpl dla przekrojów klasy 3

βw =Weff /Wpl dla przekrojów klasy 4

jeśli λLT ≤ 0,4wpływ zwichrzenia można pominąć

αLT - współczynnik imperfekcji dla profili giętych αLT =0,34, dla profili spawanych αLT = 0,76

3.2.6 Nośność przy ścinaniu

Nośność przy ścinaniu powinna być przyjmowana jako mniejsza z nośności w stanie uplastycznienia Vpl,Rd , oraz nośności na utratę stateczności Vb,Rd . Nośność Vpl,Rd powinna być sprawdzana jeśli λw ≤ 0,2 γMO /γM1 , lub w przypadku środników nie usztywnionych gdy dw /tw ≤ 17,3ε γMO /γM1 .

Gdzie: kτ =5,34 dla środników z żebrami tylko na podporach

kτ =4+5,34/(a/d)2 dla środników z żebrami na podporach i pośrednimi gdy a/d <1

kτ =5,34 + 4/(a/d)2 dla środników z żebrami na podporach i pośrednimi gdy a/d ≥1

fbv - wytrzymałość na wyboczenie przy ścinaniu wg tablicy 7

Wytrzymałość na wyboczenie przy ścinaniu Tablica 7

Smukłość środnika |

Środniki usztywnione tylko na podporach |

Środniki z żebrami na podporach i pośrednimi |

0,2< λw ≤ 0,6 |

[1-0,63(λw-0,2)] 0,58fy |

[1-0,63(λw-0,2)] 0,58fy |

λw > 0,6 |

[1-0,42λw] 0,58fy |

[(27-λw) / ( 24+19λw)] 0,58fy |

3.2.7 Obliczanie żeber poprzecznych

Żebra usztywniające na podporach i w miejscach znacznych obciążeń poprzecznych powinny mieć nośność nie mniejszą niż wielkość działających sił i reakcji podporowych. Żebro poprzeczne pośrednie powinno przenosić siłę:

Ns,Sd =VSd -dwtwτbb ≥ 0 (12)

W którym: VSd - siła poprzeczna w elemencie w miejscu żebra

τbb - naprężenia inicjujące wyboczenie środnika, przyjmowane jako mniejsze z wartości dla dwóch pól środnika przylegających do żebra.

Naprężenia inicjujące wyboczenie Tablica 8

Smukłość środnika λw |

Naprężenia inicjujące wyboczenie τbb |

λw ≤ 0,2 |

0,58 fy |

0,2< λw ≤ 0,75 |

[1-0,63(λw-0,2)] 0,58fy |

0,75< λw ≤ 2,2 |

[(3,6-λw) / ( 3,2+1,6λw)] 0,58fy |

λw > 2,2 |

(1 /λw2)0,58 fy |

3.3 Projektowanie połączeń

3.3.1. Połączenia śrubowe

W połączeniach elementów ze stali nierdzewnej zwykle najmniejszą jest nośność na docisk do ścianki otworu. W obliczeniach powinna być przyjmowana zredukowana wytrzymałość na docisk do ścianki otworu:

fu,red =0,5fy +0,6fu (13)

Śruby wg PN-EN ISO 3506 klasy 50, 70 i 80 mogą być traktowane jako ciągliwe .

Ze względu na korozję elektro chemiczną śruby ze stali A4 i A5 są właściwe do stali 1.4401; 1.4404 i 1.4571, a A2 i A3 do stali 1.4301 i 1.4541. Śruby ze stali A2 i A3 mają mała odporność na działanie chlorków i wody morskiej. Śruby ze stali A1 ze względu na małą odporność na korozję nie powinny być stosowane w połączeniach stali nierdzewnej. Do połączeń elementów ze stali 1.4439; 1.4539; 1.4529; 1.4462 należy stosować śruby ze stali jednego z tych gatunków. Śruby ze stali niestopowej ze względu na korozję elektro chemiczną mogą być używane tylko wyjątkowo, pod warunkiem zastosowania odpowiednich podkładek i tulejek izolujących. W śrubach ze stali nierdzewnej wpływ relaksacji jest znaczny. Połączenia śrubowe sprężane i cierne nie powinny być więc stosowane bez potwierdzenia wynikami badań.

3.3.2. Połączenia spawane

W obliczeniach połączeń pachwinowych współczynnik wytrzymałości (α - wg PN-90/B-03200 i βw - wg ENV 1993-1-1) może być przyjmowany równy 1 dla wszystkich gatunków stali nierdzewnej, jeśli badania nie wykażą inaczej. Odporność korozyjna stopiwa powinna być nie mniejsza niż odporność materiału rodzimego. Materiały dodatkowe do spawania powinny być dobierane zgodnie z zaleceniami producenta stali. W tablicy 9 podano zalecenia wg ENV-1993-1-4.

Zalecane materiały dodatkowe do spawania Tablica 9

Materiał łączony wg PN-EN 10088 |

Materiały dodatkowe wg PN-EN ISO 4063 |

1.4301 1.4541 1.4401 1.4571 |

1.4316 1.4551 1.4430 1.4576 |

3.4. Dobór gatunków stali

Przy doborze gatunków stali nierdzewnej decydujące są zwykle dwa czynniki - odporność na korozję i koszt. W tablicy 10 podano zalecenia doboru gatunków stali nierdzewnej na elementy budowlane odpowiednio do warunków środowiska korozyjnego.

Zalecenia doboru stali zależnie od środowiska korozyjnego wg ENV 1993-1-4 1) Tablica 10

Znak stali |

Rodzaj środowiska |

|||||||||||

|

wiejskie |

miejskie |

przemysłowe |

morskie |

||||||||

|

n |

ś |

w |

n |

ś |

w |

n |

ś |

w |

n |

ś |

w |

1.4301 1.4311 1.4541 1.4318 |

O |

O |

O |

O |

O |

(O) |

(O) |

(O) |

X |

O |

(O) |

X |

1.4401 1.4404 1.4406 1.4571 |

P |

P |

P |

P |

O |

O |

O |

O |

(O) |

O |

O |

(O) |

1.4439 1.4462 1.4529 1.4539 |

P |

P |

P

|

P |

P |

P |

P |

P |

O |

P |

P |

O |

1) Objaśnienia

n - niskie warunki korozyjne dla danego środowiska np. przy małej wilgotności i niskiej temperaturze.

ś - warunki średnie typowe dla danego środowiska.

w - podwyższone warunki korozyjne np. duża wilgotność i temperatura lub okresowe zanieczyszczenia.

O - prawdopodobnie wybór optymalny ze względu na trwałość i koszt

(O) - warunkowo przy założeniu czyszczenia powierzchni

P - potencjalnie powyżej potrzeb wynikających z warunków środowiska.

X - prawdopodobne występowanie korozji.

W pływalniach zaleca się stosowanie stali odpornej na działanie chlorków 1.4529 i 1.4547 z 7% Mo lub 1.4439; 1.4539 i 1.4462.

3.5 Zalecenia dotyczące kształtowania elementów konstrukcji

W środowisku nie obojętnym na elementach ze stali nierdzewnej mogą wystąpić następujące rodzaje korozji:

ziarnista, powodująca w początkowej fazie zmiany estetycznego wyglądu powierzchni.

wżerowa- lokalizowana w miejscach zróżnicowanego dostępu tlenu, w narożach załomach i zagłębieniach.

elektro chemiczna spowodowana elektrolizą między metalami o różnym składzie chemicznym.

między krystaliczna w strefie wpływu ciepła

naprężeniowa - pęknięcia w strefach znacznego wytężenia

ogólna powodująca ubytek grubości.

Przy przewidywaniu trwałości elementów ze stali nierdzewnej można wyróżnić trzy poziomy ryzyka wystąpienia korozji:

- zmiany kosmetyczne powierzchni wywołane korozją mikro ziarnistą przed upływem 50lat.

- korozja ziarnista i wżerowa wymagająca kontroli i reperacji przed upływem 50 lat.

- oddziaływanie środowiska agresywnego wymagające okresowej kontroli i reperacji np. pływalnie.

W zastosowaniach do elementów architektonicznych np. wewnątrz budynków biurowych występuje 1 poziom ryzyka, ale na zewnątrz np. przy zetknięciu z nawierzchnią drogową poziom 2 lub 3. Ryzyko wystąpienia korozji maleje przy doborze stali bardziej odpornej, odpowiednim ukształtowaniu elementów i obróbce ich powierzchni.

Zasady kształtowania elementów konstrukcji ze stali nierdzewnej są takie same jakie powinny być przestrzegane przy projektowaniu wszystkich elementów stalowych chronionych powłokami lub nie i narażonych na korozję. W projektach konstrukcji stalowych ze stali niestopowych zasady te bardzo często nie są z różnych przyczyn przestrzegane. W przypadku elementów ze stali nierdzewnej odstępstwa od tych zasad oznaczają skrócenie trwałości, a w pierwszej fazie utratę estetycznego wyglądu.

- Ze względów technologicznych wykonywania elementów należy brać pod uwagę:

Najmniejsze promienie gięcia blach na zimno:

dla stali austenitycznych 1.4301; 1.4401; 1.4404; 1.4541 i 1.4571 min r =2t

dla stali ferrytyczno austenitycznej 1.4462 min r =2,5t

Najmniejszy promień gięcia do osi rury bez specjalnego oprzyrządowania min r =2,5dz przy czym stosunek średnicy zewnętrznej do grubości ścianki rury powinien spełniać warunek dz /t ≤ 15.

Cięcie powinno być wykonywane gilotyną (nożycą), plazmą, laserem, lub wodą .

Należy stosować spoiny o małej grubości i unikać ich koncentracji.

Narzędzia pozostawiające produkty zużycia stali niestopowej nie powinny być stosowane.

Wszystkie zanieczyszczenia powierzchni elementów w procesie wytwarzania i montażu powinny być niezwłocznie usuwane.

- Ze względu na odporność korozyjną powinny być uwzględniane następujące wymagania:

Elementy powinny być tak kształtowane, aby na ich powierzchniach nie zbierały się zanieczyszczenia i nie utrzymywała się wilgoć.

Powierzchnie elementów narażone na bezpośredni wpływ opadów atmosferycznych powinny mieć powierzchnie gładkie dostosowane do samo oczyszczania.

Na powierzchniach poziomych należy stosować minimalne pochylenia.

Kształtowniki o przekroju zamkniętym powinny być zamknięte szczelnie na całym obwodzie.

Szczeliny w stykach kształtowników i blach powinny być zabezpieczone przed dostępem brudu i wilgoci przez wypełnienie spoinami, kitem silikonowym lub przekładkami z tworzywa.

Należy stosować spoiny zamknięte, oszlifowane lub wyprofilowane szlifowaniem.

Elementy oraz części ze stali niestopowych, aluminium, miedzi, cynku, lub stali ocynkowanej wymagają zastosowania skutecznej izolacji od styku ze stalą nierdzewną, za pomocą przekładek i tulejek z tworzywa, albo odpowiednich powłok.

Preferowane jest stosowanie połączeń spawanych zamiast łączników mechanicznych.

Sposób obróbki powierzchni elementów narażonych na bezpośredni wpływ czynników atmosferycznych powinien umożliwiać samo oczyszczanie. Powierzchnie powinny być możliwie najbardziej gładkie, szczególnie tych elementów, których konserwacja jest utrudniona lub niemożliwa. W tablicy 11 wymieniono najczęściej stosowane rodzaje wykończenia powierzchni wyrobów hutniczych i elementów ze stali nierdzewnej.

Podstawowe rodzaje wykończenia powierzchni wyrobów ze stali nierdzewnej wg PN-EN 10088

Tablica 11

Oznaczenie |

Rodzaj technologii |

Wykończenie powierzchni |

Uwagi |

1D |

Walcowanie na gorąco, obróbka cieplna, wytrawianie |

Bez zgorzeliny |

Powszechna, dla zapewnienia dobrej odporności na korozję i do dalszego przetwórstwa. |

2D |

Walcowanie na zimno, obróbka cieplna, wytrawianie |

Gładka |

Wykończenie na dobrą ciągliwość

|

2B |

Walcowanie na zimno, obróbka cieplna, walcowanie wykańczające |

Bardzo gładka |

Najbardziej powszechna, dla zapewnienia dobrej odporności na korozję, gładkości i płaskości oraz do dalszego przetwórstwa |

2R1) |

Walcowanie na zimno, wyżarzanie bez nalotu |

Bardzo gładka, jasna odbijająca światło |

Gładsza i jaśniejsza niż 2B |

1G lub 2G |

Szlifowanie |

Wymaga uściślenia przy zamawianiu |

Można wyszczególnić siatkę rys lub chropowatość powierzchni. Tekstura jednokierunkowa, słabo odbijająca światło |

1P lub 2P |

Polerowanie |

Połysk lustrzany (jedna powierzchnia, jeśli nie uzgodniono inaczej) |

Polerowanie mechaniczne, wykończenie bezkierunkowe, odbijające światło z dużym stopniem czystości obrazu. |

tylko dla blach

1- walcowanie na gorąco, 2- walcowanie na zimno.

3.6. Specyfikacja techniczna i warunki techniczne wykonania elementów ze stali nierdzewnej

3.6.1 Specyfikacja techniczna w projekcie obiektu zawierającego elementy ze stali nierdzewnej powinna określać:

Gatunek (numer) stali wg PN-EN 10088 dobrany odpowiednio do warunków środowiska i użytkowania.

Sposób wykończenia powierzchni wyrobów hutniczych wg PN-EN 10088.

Wymagane własności mechaniczne stali jeśli się różnią od nominalnych wg PN-EN 10088.

Sposób obróbki powierzchni elementów i spoin w procesie wytwarzania i montażu.

Wymagania dotyczące doboru materiałów dodatkowych i technologii spawania.

Gatunek stali i klasę wytrzymałości śrub nakrętek i podkładek.

Rodzaj materiału łączników do blach cienkich i ich powłok, nazwę producenta, rodzaj, typ, średnicę i długość łączników oraz średnicę i grubość podkładek.

Wymagania dotyczące elementów izolacji zapobiegających korozji elektro chemicznej.

Wymagania dotyczące transportu składowania i montażu elementów.

Wymagania dotyczące kontroli procesów wytwarzania i montażu określające przedmiot kontroli i etapowanie odbiorów.

3.6.2 Przykładowe warunki techniczne wykonania i odbioru elementów ze stali nierdzewnej

Klasa konstrukcji stalowej: dla elementów konstrukcji nośnej klasa -1

dla elementów drugorzędnych i obudowy klasa - 2

Warunki wykonania i odbioru konstrukcji wg PN-B-06200:2002

Warunki wykonania i odbioru lekkiej obudowy wg PN-B-03207:2002

Poziom jakości połączeń spawanych C (wymagania średnie) wg PN-EN 25817

Poziom akceptacji spoin 3 wg PN-EN 12517 i PN-EN 1712

Zakres badań połączeń spawanych wg p.9.4.2 b) PN-B-06200:2002

Dokumenty kontrolne wg PN-EN 10204: wyroby hutnicze - atest 2.2

wyroby śrubowe - atest 2.2

wyroby z blach profilowanych - zaświadczenie jakości 2.1

Wykończenie powierzchni wyrobów hutniczych 2B

Wykończenie powierzchni elementów 2B - spoiny szlifowane

Specjalistyczny zakres kontroli i odbiorów:

- zgodność z projektem dostarczonych materiałów i wyrobów wg atestów i stanu powierzchni.

- sposób obróbki i stan powierzchni elementów podczas wytwarzania i montażu.

- zgodność z projektem procesów spawania elementów konstrukcji.

- zgodność z projektem łączników mechanicznych i prawidłowość wykonania izolacji bimetalicznych.

11

13:26

Wyszukiwarka