Politechnika Częstochowska Częstochowa, 30.05.2009

Wydział Budownictwa

Laboratorium

Materiałów Budowlanych

Temat: Badanie kruszyw.

Badanie zapraw.

Komponowanie mieszanki do betonów

Anna Derlatka

Grupa IIA

Rok II, semestr IV

Studia Dzienne

Rok akademicki 2008/09

Badanie nr 1

Oznaczanie gęstości nasypowej i jamistości kruszyw

Badanie przeprowadzone na podstawie normy PN-EN 1097-3:2000.

Data wykonania: 12.03.2009r.

Ilość próbek: po jednej dla każdego z trzech kruszyw.

Przebieg badania:

Przebieg badania według normy PN-EN 1097-3:2000:

Przygotowanie próbek:

Do badania należy przygotować trzy próbki. Kruszywo wysuszyć w temp. (110 ±5)°C do stałej masy. Masa każdej próbki do badania powinna stanowić od 120 do 150% masy potrzebnej do napełniania pojemnika.

W przypadku badania kruszyw lekkich próbki po wysuszeniu w temp. (110 ±5)°C należy pozostawić w temp. (23 ±5)°C i wilgotności względnej 50 ±5% do uzyskania stanu równowagi wilgotnościowej.

Badanie:

Zważyć czysty, suchy i pusty pojemnik (m1).

Postawić pojemnik na poziomej powierzchni i napełnić go kruszywem za pomocą czerpaka, aż do przesypania. Podczas napełniania pojemnika zminimalizować segregację ziaren poprzez oparcie czerpaka na górnej krawędzi.

Usunąć nadmiar kruszywa i wyrównać jego powierzchnię za pomocą zgarniaka, uważając, aby nie ugnieść powierzchni. Gdy jest to niemożliwe, powierzchnię wyrównać ręcznie, zwracając uwagę, aby objętość kruszywa odpowiadała możliwie dokładnie objętości pojemnika.

Zważyć napełniony pojemnik z dokładnością do 0,1% i zapisać jego masę jako (m2).

Oznaczenie wykonać dla trzech próbek.

Obliczenia:

ρb,L = ![]()

gdzie:

ρb,L - gęstość nasypowa w stanie luźnym [Mg/m],

m1 - masa suchego pojemnika [kg],

m2,L - masa pojemnika i próbki do badania

w stanie luźnym [kg],

V - pojemność pojemnika [l]

ρb,U = ![]()

gdzie:

ρb,U - gęstość nasypowa w stanie utrzęsionym [Mg/m],

m1 - masa suchego pojemnika [kg],

m2,U - masa pojemnika i próbki do badania

w stanie utrzęsionym [kg],

V - pojemność pojemnika [l]

jL =

* 100%

gdzie:

j - jamistość [%],

ρp - gęstość cząstek wysuszonych

w suszarce [Mg/m3],

ρb,L - gęstość nasypowa w sianie luźnym [Mg/m3].

jU =

* 100%

gdzie:

j - jamistość [%],

ρp - gęstość cząstek wysuszonych

w suszarce [Mg/m3],

ρb,L - gęstość nasypowa w sianie utrzęsionym [Mg/m3].

Wykonanie badania w Laboratorium Materiałów Budowlanych:

Zważyliśmy czysty, suchy i pusty pojemnik (m1).

Napełniliśmy pojemnik kruszywem za pomocą czerpaka, aż do przesypania.

Usunęliśmy nadmiar kruszywa i wyrównaliśmy jego powierzchnię za pomocą zgarniaka.

Zważyliśmy napełniony pojemnik (m2).

Jako gęstość cząstek wysuszonych przyjęliśmy ρp = 2,65 kg/dm3

Obliczenia:

Piasek:

m1 = 2,17kg

m2,L = 5,55kg

m2,U = 5,81kg

V = 2dm3

ρp = 2,65 kg/dm3

ρb,L = ![]()

= 1,690![]()

jL = ![]()

* 100% = 36,226%

ρb,U = ![]()

= 1,820![]()

jU = ![]()

* 100% = 31,321%

Żwir do 8mm:

m1 = 3,90kg

m2,L = 12,09kg

m2,U = 12,62kg

V = 5dm3

ρp = 2,65 kg/dm3

ρb,L = ![]()

= 1,64![]()

jL = ![]()

* 100% = 38,11%

ρb,U = ![]()

= 1,74![]()

jU = ![]()

* 100% = 34,34%

Żwir do 16mm:

m1 = 3,90kg

m2,L = 12,09kg

m2,U = 12,62kg

V = 5dm3

ρp = 2,65 kg/dm3

ρb,L = ![]()

= 1,64![]()

jL = ![]()

* 100% = 38,11%

ρb,U = ![]()

= 1,74![]()

jU = ![]()

* 100% = 34,34%

7. Odstępstwa od normy:

- Badanie zostało wykonane na pojedynczych próbkach, a nie na trzech, jak wymaga norma.

- Gęstość cząstek wysuszonych w suszarce została przyjęta, a nie zbadana.

Badanie nr 2

Badanie kruszyw: Oznaczanie składu ziarnowego. Obliczenie zawartości pyłów mineralnych.

Badanie przeprowadzone na podstawie normy PN-EN 933-1:2000.

Data wykonania: 12.03.2009r.

Ilość próbek: po jednej dla każdego z trzech kruszyw.

Przebieg badania:

Przebieg badania według normy PN-EN 933-1:2000:

Przygotowanie próbki do badania metodą na mokro

Masa próbki kruszywa o gęstości objętościowej pomiędzy 2,00 i 3,00 Mg/m3 powinna być zgodna z ilością podaną w tabeli:

Wymiar ziaren kruszywa D (max) [mm] |

Masa próbki analitycznej (min.) [kg] |

63 |

40 |

32 |

10 |

16 |

2,6 |

8 |

0.6 |

<4 |

0,2 |

Tab. 1 Masa próbki analitycznej kruszyw zwykłych

Przebieg badania

Odważoną próbkę analityczną wysuszyć do stałej masy w temperaturze (110 ±5)°C. Ostudzić, zważyć i zapisać jako masę M1. Próbkę umieścić w pojemniku i dodać takiej ilości wody, aby była ona całkowicie zanurzona. Całość mieszać intensywnie w celu całkowitego odprowadzenia pyłów do zawiesiny.

Po dokładnym rozmyciu kruszywa i odprowadzeniu pyłów do zawiesiny całość przelać przez sito o otworach oczek 0,063 mm, uprzednio zwilżając obie jego strony. Na wierzch tegoż sita nałożyć sito ochronne o oczkach 1 lub 2 mm. Zmontować sita w taki sposób, aby zawiesina przechodząca przez sito badawcze mogła być zbierana w odpowiednim naczyniu. Na zmontowany zestaw sit wlać zawartość pojemnika na górne sito. Kontynuować przemywanie kruszywa do czasu aż woda przepływająca przez sito 0,063 mm będzie klarowna.

Po zakończeniu przemywania pozostałość na sicie 0,063 mm wysuszyć w temp.

(110 ±5)°C do stałej masy, ochłodzić, zważyć i zapisać jako masę M2.

Przesiewanie

Wsypać przemyty i wysuszony materiał lub też bezpośrednio suchą próbkę dla kruszyw niepoddawanych procesowi przemywania na konkretny zestaw sit. Zestaw podstawowy składa się z sit o wymiarach oczek kwadratowych: 0,063; 0,125; 0,25; 0,5; 1,0; 2,0; 4,0; 8,0; 16,0 i 31,5 mm. Sita ułożyć od góry do dołu według malejących wymiarów i ustawić na denku, a górne sito przykryć pokrywą. Zestaw sit wstrząsać ręcznie lub mechanicznie. Dla upewnienia się, czy cały materiał został przesiany, zdejmować sito jedno po drugim, zaczynając od sita z największymi otworami i wstrząsać ręcznie każdym sitem, używając denka i pokrywy w celu zabezpieczenia przed utratą materiału.

Po zakończeniu przesiewania kruszywa zważyć materiał pozostający na każdym sicie

i zapisać kolejno masy jako: R1, R2,...Rn oraz materiał pozostający na denku jako masę P. Następnie obliczyć masy pozostające na każdym sicie w procentach w stosunku do suchej masy M1 i wyliczyć łączną procentową zawartość wyjściową suchej masy kruszywa przechodzącej przez każde sito z wyłączeniem masy przechodzącej przez sito 0,063 mm. Tę wartość oznaczyć jako zawartość pyłów (f) i obliczyć ich procentową zawartość.

Obliczenia:

f = ![]()

* 100%

gdzie:

f - zawartość pyłów mineralnych [%],

M1 - masa suchej próbki [kg],

M2 - masa suchej pozostałości na sicie 0,063 mm [kg],

P - masa pozostałości się na denku [kg]

Wykonanie badania w Laboratorium Materiałów Budowlanych:

Odważyliśmy próbki analityczne zgodnie z tabelą znajdującą się w normie.

Rozpoczęliśmy przesiewanie przed układ sit.

Zważyliśmy pozostałości na każdym z sit oraz denku.

Obliczyliśmy masy pozostające na kolejnych sitach w procentach w stosunku do masy M1

Obliczyliśmy procentową zawartość pyłów mineralnych.

Obliczenia:

Piasek do 4mm:

Arkusz wyników badania

Wymiar otworów sita [mm] |

Odsiew Rm [g] |

Procent materiału pozostającego na poszczególnych sitach [%] |

Przesiew [%] |

2 |

0 |

0 |

100 |

1 |

6,7 |

3,35 |

96,65 |

0,5 |

68 |

34 |

62,65 |

0,25 |

75,8 |

37,9 |

24,75 |

0,125 |

35,5 |

17,75 |

7 |

0,063 |

13,7 |

6,85 |

0,15 |

P |

0,3 |

0,15 |

0 |

|

ΣRm=200g |

100% |

|

Przestawienie danych na wykresie

Żwir do 8mm:

Arkusz wyników badania

Wymiar otworów sita [mm] |

Odsiew Rm [g] |

Procent materiału pozostającego na poszczególnych sitach [%] |

Przesiew [%] |

16 |

0 |

0 |

100 |

8 |

24,7 |

4,12 |

95,88 |

4 |

203,6 |

33,93 |

61,95 |

2 |

222,8 |

37,13 |

24,82 |

1 |

58,6 |

9,77 |

15,05 |

0,5 |

20,7 |

3,45 |

11,6 |

0,25 |

19,9 |

3,32 |

8,28 |

0,125 |

15,8 |

2,63 |

5,65 |

0,063 |

10,1 |

1,83 |

3,97 |

P |

23,8 |

3,97 |

0 |

|

ΣRm=600g |

100% |

|

Przestawienie danych na wykresie

Żwir do 16mm:

Arkusz wyników badania

Wymiar otworów sita [mm] |

Odsiew Rm [g] |

Procent materiału pozostającego na poszczególnych sitach [%] |

Przesiew [%] |

31,5 |

0 |

0 |

100 |

16 |

240 |

9,23 |

91,09 |

8 |

1650 |

63,46 |

27,63 |

4 |

400 |

15,38 |

12,24 |

2 |

210 |

8,08 |

4,17 |

1 |

60 |

2,31 |

1,86 |

0,5 |

16 |

0,62 |

1,24 |

0,25 |

10 |

0,38 |

0,86 |

0,125 |

7 |

0,27 |

0,59 |

0,063 |

5,3 |

0,20 |

0,38 |

P |

10 |

0,38 |

0,00 |

|

ΣRm=2600g |

100% |

|

Przestawienie danych na wykresie

7. Odstępstwa od normy:

Odważonej próbki nie wysuszyliśmy do stałej masy.

Próbek nie zanurzaliśmy w wodzie.

Nie przesiewaliśmy próbki najpierw przez sito 0,063mm - od razu przez cały zestaw sit.

Obliczenie zawartości pyłów mineralnych wykonaliśmy nie uwzględniając różnicy

(M1 - M2), z powody braku masy M2.

Badanie nr 3

Badanie zapraw: Oznaczanie plastyczności zaprawy

Badanie przeprowadzone na podstawie normy PN 90/B-14501.

Data wykonania: 26.03.2009r.

Ilość próbek: po jednej dla każdego z trzech rodzajów zapraw.

Przebieg badania według normy PN 90/B-14501:

Przygotowanie próbki do badania

Składniki zaprawy należy odważyć z dokładnością do 10 g, a objętość próbnego zarobu powinna wynosić 10dm3. Do wymieszania składników użyć mieszarki przeciwbieżnej o pojemności około 30dm3.

W pierwszej kolejności do mieszarki wlać wodę, a następnie wsypać spoiwa mieszając przez

1 min., później dodać kruszywo mieszając do uzyskania jednolitej barwy przez około 2 min. Zaprawą pozostawić w pojemnika mieszarki na 27 min, po czym (po 30 min) ponownie wymieszać zaprawę przez 1 min. W ten sposób przygotowana zaprawa wykorzystywana jest do badań.

Przebieg badania

Powierzchnię szklanej płytki zwilżyć mokrą szmatką i ustawić na niej formę wraz

z nakładką, tak aby krawędź zewnętrzna formy pokrywała się z obwodem koła na płycie metalowej. Zaprawę ułożyć w formie w dwóch warstwach, zagęszczając każdą 10 uderzeniami ubijaka. Następnie zdjąć nakładkę, usunąć nadmiar zaprawy nożem i wyrównać powierzchnię równo z krawędziami formy. Po 10s od zakończenia ubijania zaprawy formę unieść pionowo w górę, a próbkę poddać 15 wstrząsom w ciągu 15s poprzez obrót korby.

Bezpośrednio po wstrząsach zmierzyć średnicę rozlanego placka zaprawy w dwóch prostopadłych do siebie kierunkach z dokładnością do 0,2cm.

Miarą plastyczności zaprawy jest średnica rozlanego placka podana w cm. Badanie należy przeprowadzić dwukrotnie, a średnia arytmetyczna z dwóch pomiarów średnic stanowi wynik końcowy badania. Jeśli różnica pomiędzy oznaczeniami przekracza 2cm, to badanie należy powtórzyć.

Wykonanie badania w Laboratorium Materiałów Budowlanych:

Wymieszaliśmy kruszywo, cement, popiół oraz wapno. Wymieszaliśmy przez około 1min.

Następnie daliśmy wodę. Wymieszaliśmy przez około 2min.

Przygotowaliśmy trzy próbki. Każda o innej ilości składników:

Próbka I:

K = 1350g

C=250g

PL=100g

Wp=100g

Wd=250cm3

Próbka I:

K = 1350g

C=250g

PL=100g

Wp=100g

Wd=270cm3

Próbka I:

K = 1350g

C=250g

PL=100g

Wp=100g

Wd=290cm3

gdzie.: K - ilość kruszywa

C - ilość cementu Cem I 42.5R

PL- ilość popiołu lotnego

Wp - ilość wapna

Wd - ilość wody

Zwilżyliśmy powierzchnię płytek szklanych za pomocą mokrej szmatki.

Na płytkach ustawiliśmy formę.

Zaprawę ułożyliśmy w formie w dwóch warstwach, zagęszczając każdą 10 uderzeniami ubijaka.

Usunęliśmy nadmiar zaprawy nożem i wyrównali powierzchnię równo z krawędziami formy.

Formę unieśliśmy do góry.

Próbkę poddaliśmy 15 wstrząsom w czasie 15s.

Zmierzyliśmy dwie przekątne rozpływu.

Wyniki:

Próbka I (Wd=250cm3):

rozpływ 14,0cm X 14,0cm

![]()

= 14cm

Próbka II (Wd=270cm3):

rozpływ 16,8cm X 17,0cm

![]()

= 16,9cm

Próbka III (Wd=290cm3):

rozpływ 19,0cm X 19,0cm

![]()

= 19cm

Odstępstwa od normy:

Zmieniliśmy kolejność dodawania składników do mieszarki.

Nie pozostawiliśmy zaprawy w pojemniku na 27min.

Badanie wykonaliśmy tylko raz, a nie dwa jak przewiduje norma.

Badanie nr 4

Badanie betonów: Oznaczanie wytrzymałości na ściskanie

Badanie przeprowadzone na podstawie normy PN 90/B-14501.

Data wykonania: 26.03.2009r., 02.04.2009r. oraz 23.04.2009r.

Ilość próbek: po jednej dla każdego z trzech kruszyw.

Przebieg badania:

Przebieg badania według normy PN 90/B-14501:

Przygotowanie próbki do badania

Badania zapraw stwardniałych przeprowadza się na beleczkach o wymiarach 4x4x16cm.

Formę do beleczek oczyścić, przesmarować olejem mineralnym i zamocować na wstrząsarce. Przygotowaną zaprawę ułożyć w formie w dwóch warstwach porcjami po około 300g. Każdą warstwą zagęścić na wstrząsarce poprzez 60 wstrząsów w ciągu 60s. Powierzchnię zaprawy wyrównać do krawędzi formy i wygładzić. Formę z próbkami rozformowuje się po określonym w normie czasie - dla zapraw cementowo-wapiennych 24h.

Próbki zaprawy po wyjęciu z form należy oznakować i umieścić w pomieszczeniu

o temperaturze (20 ±2)°C i wilgotności względnej powietrza: 50-65%.

Przebieg badania

Badanie przeprowadza się na 6 połówkach beleczek powstałych po badaniu wytrzymałości na zginanie.

Urządzenie do badania wytrzymałości na ściskanie powinno być wyposażone

w odpowiednie płytki o wymiarach 40x40mm i grubości 10 mm Beleczki umieszcza się powierzchniami bocznymi miedzy płytkami dociskowymi tak, aby czołowe powierzchnie beleczek wystawały około 10 mm poza płytki. Przyrost siły ściskającej powinien być równomierny i wynosić 1÷0,2 MPa na sekundę.

Wynikiem badania jest średnia arytmetyczna z sześciu uzyskanych wytrzymałości badanych połówek beleczek. W przypadku, gdy jeden z wyników różni się o więcej niż 10% od średniej, to należy ten wynik odrzucić, a średnią policzyć z pięciu pozostałych wyników. Jeśli w dalszym ciągu jeden z wyników odbiega o więcej niż 10% od średniej, to wynik ten należy odrzucić, a średnią policzyć z pozostałych wartości. Wytrzymałość na ściskanie należy podać z dokładnością do 0,1MPa oraz przedstawić wszystkie pojedyncze wyniki.

Na podstawie średniej wytrzymałości na ściskanie po 28 dniach możemy określić markę zaprawy.

Obliczenia:

Rs = ![]()

[MPa]

gdzie:

P - siła powodująca zniszczenie próbki

F - pow. ściskania beleczki

Wykonanie badania w Laboratorium Materiałów Budowlanych:

Oczyszczone formy oraz przesmarowane olejem mineralnym umieściliśmy na wstrząsarce.

Przygotowaną zaprawę umieściliśmy w formie w dwóch warstwach. Każdą warstwę zagęszczaliśmy pry użyciu wstrząsarki.

Beleczki rozformowaliśmy po 24h.

Po 28 dniach dojrzewania przeprowadziliśmy badanie wytrzymałościowe.

Obliczenia:

Próbki I (Wd=250cm3):

Rs1 = ![]()

= 25,5 [MPa]

Rs2 = ![]()

= 23,7 [MPa]

Rs3 = ![]()

= 31,4 [MPa]

Rs4 = ![]()

= 30,9 [MPa]

Rs5 = ![]()

= 32,6 [MPa]

Rs6 = ![]()

= 31,5 [MPa]

Średnia arytmetyczna:

Rs = ![]()

= 29,3MPa

Wyniki Rs1, Rs2, Rs5 różnią się od średniej o więcej niż 10%. Dlatego zostały odrzucone, a średnia policzona z pozostałych wartości:

Średnia arytmetyczna:

Rs = ![]()

= 31,25MPa ⇒ marka zaprawy: M20

Próbki II (Wd=270cm3):

Rs1 = ![]()

= 26,9 [MPa]

Rs2 = ![]()

= 25,6 [MPa]

Rs3 = ![]()

= 24,9 [MPa]

Rs4 = ![]()

= 29,0 [MPa]

Rs5 = ![]()

= 26,1 [MPa]

Rs6 = ![]()

= 27,2 [MPa]

Średnia arytmetyczna:

Rs = ![]()

= 26,6MPa ⇒ marka zaprawy: M20

Wyniki różnią się od średniej o mniej niż 10%.

Próbki III (Wd=290cm3):

Rs1 = ![]()

= 25,8 [MPa]

Rs2 = ![]()

= 21,0 [MPa]

Rs3 = ![]()

= 24,5 [MPa]

Rs4 = ![]()

= 25,3 [MPa]

Rs5 = ![]()

= 24,0 [MPa]

Rs6 = ![]()

= 23,3 [MPa]

Średnia arytmetyczna:

Rs = ![]()

= 24,0MPa ⇒ marka zaprawy: M20

Wynik Rs2, różni się od średniej o więcej niż 10%. Dlatego został odrzucony, a średnia policzona z pozostałych wartości:

Średnia arytmetyczna:

Rs = ![]()

= 24,6MPa

Odstępstwa od normy:

Urządzenie do badania wytrzymałości na ściskanie było wyposażone w płytki o wymiarach 40x60mm a nie 40x40mm, jak przewiduje norma.

Przyrost siły ściskającej wynosił 0,5 MPa na sekundę a nie 1÷0,2 MPa na sekundę, jak w normie.

Komponowanie mieszanki do betonów - dobór uziarnienia

Założenia: G2/G1 60/40 PP=29%

Obliczenie punktu piaskowego mieszanki żwirów

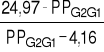

PPG2 = 4,16%

PPG1 = 24,97%

![]()

= ![]()

=

60 PPG2G1 - 249,6 = 998,8 - 40 PPG2G1

100 PPG2G1 = 1248,4

PPG2G1 = 12,484%

Punkt piaskowy mieszanki żwirów wynosi: 12,484%

Obliczenie stosunku zawartości mieszanki żwirów do zawartości piasku

PPG2G1 = 12,484%

PPP = 100%

x =![]()

=

= 4,30

Na 1kg piasku należy dodać 4,3kg mieszanki żwirów.

Obliczenie potrzebnej masy piasku

mG1 = 40kg

mG2 = 60kg

mG2G1 = 1000kg

4,30kg (G2G1) - 1kg (P)

100kg (G2G1) - y

y = 23,26kg (P)

Wymiar otworów sita [mm] |

Zawartość % piasku (P) [%] |

Odsiew piasku (P) [kg] |

Zawartość % żwiru do 8mm (G1) [%] |

Odsiew żwiru do 8mm (G1) [kg] |

Zawartość % żwiru do 16mm (G2) [%] |

Odsiew żwiru do 16mm (G2) [kg] |

Suma kolumn 3, 5, 7 |

Zawartość % mieszanki |

Przesiew mieszanki [%] |

31,5 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

100,00 |

16 |

0 |

0 |

0 |

0 |

9,23 |

5,54 |

5,54 |

4,48 |

95,51 |

8 |

0 |

0 |

4,12 |

1,65 |

63,46 |

38,08 |

39,72 |

32,16 |

63,35 |

4 |

0 |

0 |

33,93 |

13,57 |

15,38 |

9,23 |

22,80 |

18,46 |

44,89 |

2 |

0 |

0 |

37,13 |

14,85 |

8,08 |

4,85 |

19,70 |

15,95 |

28,94 |

1 |

3,35 |

0,78 |

9,77 |

3,91 |

2,31 |

1,39 |

6,07 |

4,92 |

24,02 |

0,5 |

34 |

7,91 |

3,45 |

1,38 |

0,62 |

0,37 |

9,66 |

7,82 |

16,20 |

0,25 |

37,9 |

8,82 |

3,32 |

1,33 |

0,38 |

0,23 |

10,37 |

8,40 |

7,80 |

0,125 |

17,75 |

4,13 |

2,63 |

1,05 |

0,27 |

0,16 |

5,34 |

4,33 |

3,48 |

0,063 |

6,85 |

1,59 |

1,83 |

0,73 |

0,20 |

0,12 |

2,45 |

1,98 |

1,50 |

P |

0,15 |

0,03 |

3,97 |

1,59 |

0,38 |

0,23 |

1,85 |

1,50 |

0,00 |

|

100% |

Σ=23,26kg |

100% |

Σ=40kg |

100% |

Σ=60kg |

Σ=123,51kg |

100% |

|

2

4

14

Wyszukiwarka