mgr inż. Radosław Napiórkowski

mgr inż. Piotr Jadwiszczak

dr inż. Andrzej Grzegorczyk

8 INSTALACJE OLEJU OPAŁOWEGO LEKKIEGO. PALNIKI

OLEJOWE.

Wstęp

Wciąż jeszcze brakuje fachowej literatury w języku polskim, która szczegółowo i kompleksowo omawiałaby rozwiązania instalacji oleju opałowego oraz sposoby obliczania i doboru urządzeń i rurociągów wchodzących w ich skład. W praktyce projektanci kotłowni - bardziej lub mniej skutecznie - podpatrują i naśladują gotowe wzory rozwiązań niemieckich.

W opracowaniu wykazano zasadność takiego naśladownictwa przy projektowaniu instalacji dla oleju opałowego lekkiego wytwarzanego w Polsce oraz przedstawiono w skrócie najczęściej stosowane rozwiązania instalacji oleju opałowego lekkiego w kotłowniach grzewczych o mocach od kilkunastu kilowatów do kilku megawatów.

Olej opałowy lekki jako paliwo

W Polsce w kotłowniach grzewczych jako olej opałowy wykorzystywany jest olej opałowy lekki. Olej opalowy lekki jest olejem mineralnym - produktem destylacji ropy naftowej.

Do podstawowych własności fizyko-chemicznych olejów opałowych zaliczają się:

gęstość,

wartość opałowa,

lepkość kinematyczna - ma zasadniczy wpływ na rozpylenie oleju, a co za tym idzie na prawidłowość przebiegu procesu spalania,

objętość odparowana łącznie w procesie destylacji w temperaturach do 250°C i do 350°C; służy do interpretacji składu frakcyjnego oleju,

punkt zapłonu - jest to najniższa temperatura, przy której w zamkniętym tyglu wytwarza się mieszanka parowo-powietrzna, zdolna do zapłonu z obcego źródła; służy do określania stopnia łatwopalności paliwa - np. podczas magazynowania,

punkt płynięcia, zwany też punktem zmętnienia - jest to najniższa temperatura, przy której olej (w ściśle określonych warunkach) jest jeszcze płynny; poniżej tej temperatury z olejów mineralnych zaczyna wydzielać się parafina; służy np. do określania minimalnej temperatury składowania paliwa,

pozostałość po koksowaniu - jest to ilość koksu pozostająca po wytlewaniu oleju (wg Conradsona), opisuje skłonność paliwa do „zakoksowania” dysz palników (wielkość ta jest ważna dla palników odparowujących olej przed spaleniem),

zawartość siarki,

zawartość wody (w emulsji);

osad po sedymentacji,

pozostałość po spopieleniu - popiół jest pozostałością po spalaniu, występuje w postaci tlenków w niewielkich ilościach, ma działanie niszczące na ściany kotła,

barwa - zależy od pochodzenia oleju; aby odróżnić olej opałowy lekki od oleju napędowego, ten pierwszy barwi się sztucznie na czerwono.

Tabela 1. Wybrane wymagania jakościowe dla olejów opałowych lekkich: EL i EKOTERM PLUS.

Parametr |

Jednostka miary |

Olej EL wg DIN 51603 cz.1 (za [1]) |

EKOTERM PLUS wg WT-98/MZRiP S.A./99 [4] |

Gęstość w temperaturze +15°C w temperaturze +20°C |

kg/m3 kg/m3 |

≤ 860

|

≤ 860 |

Wartość opałowa |

MJ/kg |

≥ 42,0 |

≥ 42,6 |

Lepkość kinematyczna w temperaturze +20°C |

mm2/s |

≤ 6,0 |

≤ 6,0 |

Objętość odparowana łącznie w procesie destylacji w temp. do 250°C do 350°C |

% obj. % obj. |

< 65 ≥ 85 |

≤ 65 ≥ 85 |

Punkt zapłonu |

°C |

> 55 |

> 56 |

Punkt płynięcia |

°C |

≤ -6 |

≤ -20 |

Zawartość siarki |

% masy |

≤ 0,20 |

≤ 0,20 |

Zawartość wody (w emulsji) |

% masy |

≤ 0,05 |

≤ 0,02 |

Osad po sedymentacji Zawartość zanieczyszczeń stałych |

% masy % masy |

≤ 0,05 |

≤ 0,0024 |

Pozostałość po spopieleniu (popiół tlenkowy) |

% masy |

≤ 0,01 |

≤ 0,01 |

Jak łatwo zauważyć, porównane w tabeli 1. wymagania jakościowe [4] dla produkowanego w Polsce oleju opałowego lekkiego EKOTERM PLUS są podobne, a w niektórych punktach nawet ostrzejsze niż wymagania normy DIN 51603 dla niemieckiego oleju lekkiego EL. Wątpliwości mogłaby budzić gęstość oleju, jako że dla oleju EKOTERM PLUS, dla tej samej wartości, wymagania dotyczą pomiaru w wyższej temperaturze. Jednakże należy pamiętać, że są to maksymalne wartości gęstości.

Zgodność parametrów obu olejów gwarantuje utrzymanie wydajności i parametrów pracy urządzeń (w tym palników olejowych), podobieństwo charakterystyk hydraulicznych rurociągów, dysz olejowych itd. dla oleju EKOTERM PLUS jak dla oleju EL.

Zatem, wzorem do naśladowania przy projektowaniu instalacji oleju opałowego lekkiego mogą być rozwiązania niemieckie dla oleju EL, a charakterystyki urządzeń i armatury wyznaczone dla oleju EL można stosować również dla oleju EKOTERM PLUS.

Podstawowe rodzaje instalacji oleju opałowego lekkiego w kotłowni

Instalacja oleju opałowego w kotłowni składa się zasadniczo z trzech podstawowych części:

palnika wraz z kotłem, w którym następuje spalanie oleju,

instalacji doprowadzającej olej ze zbiornika do palnika,

zbiornika oleju, w którym olej jest magazynowany.

Zadaniem palników olejowych jest możliwie drobne rozpylenie oleju opałowego lub umożliwienie jego odparowania, intensywne wymieszanie z powietrzem i spalenie tej mieszaniny. W zależności od przebiegu tych procesów rozróżnia się kilka rodzajów budowy palników:

palniki z odparowaniem oleju;

palniki z rozpylaniem oleju za pomocą dyszy (wysokociśnieniowe);

palniki inżektorowe;

palniki wirowe (rotacyjne).

Przyszłościowe rozwiązania, np. palniki z rozpylaniem ultradźwiękowym czy elektrostatycznym nie są jeszcze szerzej stosowane w praktyce.

Ciągła regulacja mocy palnika olejowego („regulacja modulacyjna”) jest trudna w realizacji, bowiem wymaga nie tylko płynnej regulacji strumienia dostarczanego paliwa z zachowaniem dobrego rozpylenia ale i odpowiedniej płynnej regulacji dostarczanego powietrza z zachowaniem odpowiedniego ciśnienia. Rozwiązania takie są obecnie stosowane w palnikach o dużej mocy (powyżej 1000 kW, chociaż dzięki szerokiemu stosowaniu elektroniki granica ta obniża się) i wymagają ciągłego pomiaru zawartości tlenu w spalinach („sonda lambda” z tlenku cyrkonu). Małe i średnie kotły pracują na zasadzie regulacji jednopunktowej (zał/wył) lub dwupunktowej (wył. - „mały płomień”, ok. 2/3 mocy maks. - „duży płomień”.

Palniki z niebieskim płomieniem uzyskuje się dzięki całkowitemu odparowaniu oleju przed spaleniem (podniesienie temperatury czynników, nawrót gorących spalin, dodatkowe elementy metalowe lub ceramiczne przed wylotem dyszy umożliwiające odparowanie oleju przed wejściem w strefę płomienia).

Ze względów bezpieczeństwa, ale także i dla poprawienia regulacyjności, palniki te są wyposażone w komplet urządzeń zabezpieczających i regulacyjnych.

Dla kotłów grzewczych o mocach od kilkunastu kilowatów do kilku megawatów zastosowanie znajdują głównie wysokociśnieniowe palniki olejowe z rozpylaniem oleju. Dlatego instalacjom oleju przeznaczonym do zasilania takich właśnie palników poświecono pozostałą część tekstu.

Można wyróżnić cztery podstawowe rodzaje instalacji doprowadzających olej z magazynu oleju do palnika(ów). Są to:

instalacja jednoprzewodowa,

instalacja dwuprzewodowa,

instalacja ze zbiornikiem pośrednim,

instalacja z przewodem obiegowym (z rurociągiem pierścieniowym).

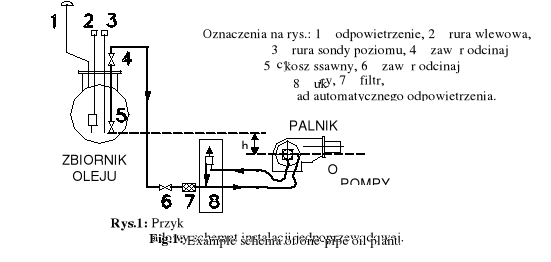

W instalacji jednoprzewodowej (rys.1) zbiornik jest połączony z palnikiem - jak nazwa wskazuje - tylko jednym przewodem. Przepływ oleju wymusza pompa olejowa palnika. W przypadku większej ilości palników, do każdego palnika olej musi być doprowadzany indywidualnym przewodem.

Ze względu na wyprowadzenie przewodu ssawnego oleju ze zbiornika(ów) górą, nie ma on (przewód) możliwości samoczynnego odpowietrzenia. Dlatego palnik musi być wyposażony w układ automatycznego odpowietrzenia. Ponadto, ważnym jest by unikać podciśnienia na króćcu ssawnym pompy. Zatem instalację jednoprzewodową należy projektować tak, by zbiornik oleju znajdował się powyżej palnika (tak, aby najniższy eksploatacyjny poziom oleju w zbiorniku znajdował się powyżej osi pompy palnika).

Pompy palników mają ograniczone dopuszczalne nadciśnienie na króćcu ssawnym. I tak, maksymalne nadciśnienie zasilania typowych pomp palników wysokociśnieniowych wynosi - w zależności od typu pompy - od 0,7 do 5,0 bar (określa producent pompy). Należy też pamiętać o sprawdzeniu dopuszczalnych ciśnień roboczych armatury olejowej palnika, w tym głównie filtra i odpowietrznika automatycznego, których maksymalne nadciśnienie w przewodzie doprowadzającym często wynosi tylko 0,7 bar. Przy instalacjach jedno- i dwuprzewodowych jest to o tyle ważne, że w przypadku lokalizacji zbiorników oleju znacznie powyżej palników (w typowych kotłowniach grzewczych przypadek raczej niespotykany) dopuszczalne ciśnienie dopływu pompy mogłoby zostać przekroczone. W takim przypadku należałoby przewidzieć redukcję ciśnienia przed armaturą palnika lub zastosowanie zbiornika pośredniego w kotłowni.

Średnicę przewodu instalacji jednoprzewodowej dobiera się przy założeniu prędkości przepływu oleju ok. 0,2 m/s. Nominalny strumień przepływającego oleju jest równy wydajności dyszy palnika obliczonej dla mocy nominalnej kotła. Dla dobranej średnicy przewodu należy obliczyć opory przepływu i sprawdzić wartość ciśnienia na króćcu ssawnym pompy. Jak już podano wyżej, nie powinno ono być mniejsze od zera (podciśnienie). W przypadku niespełnienia tego warunku, można zwiększyć średnicę przewodu, umieścić wyżej zbiornik lub zastosować instalację dwuprzewodową.

Instalacje jednoprzewodowe znajdują zastosowanie głównie w kotłowniach o małej mocy.

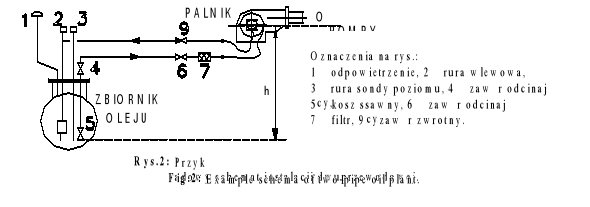

W instalacji dwuprzewodowej (rys.2) pompa olejowa palnika pobiera olej ze zbiornika przewodem zasilającym. Nadmiar oleju z pompy palnika wraca do zbiornika przewodem powrotnym. Niewielka ilość powietrza, która przedostaje się do pompy zostaje zawrócona razem z nadmiarem oleju do zbiornika. W przypadku większej ilości palników, każdy z nich musi posiadać indywidualny przewód zasilający. Przewód powrotny może być wspólny dla dwóch palników.

Wymiarowanie średnic przewodów zasilających instalacji dwuprzewodowej wykonuje się przy założeniu prędkości przepływu oleju 0,2÷0,3 m/s. Nominalny strumień przepływającego oleju jest równy wydajności pompy palnika (należy odczytać z danych technicznych pompy palnika). Jak w przypadku instalacji jednoprzewodowej, dla dobranej średnicy przewodu należy obliczyć opory przepływu i sprawdzić wartość ciśnienia na króćcu ssawnym pompy3. Dla instalacji dwuprzewodowej ciśnienie to powinno być (po uwzględnieniu geometrycznej różnicy wysokości pomiędzy zbiornikiem a palnikiem) nie mniejsze niż -0,4 bar. Jeżeli obliczone podciśnienie przekracza 0,4 bar, można zwiększyć średnicę przewodu, umieścić wyżej zbiornik, zastosować instalację z przewodem obiegowym lub instalację ze zbiornikiem pośrednim.

Średnice przewodów powrotnych wyznacza się przy założeniu prędkości przepływu oleju 0,4÷0,5 m/s. Zazwyczaj nie ma potrzeby obliczania średnicy przewodu powrotnego, gdyż przyjmuje się taką samą jak dla przewodów zasilających.

Ograniczenia ciśnienia od góry przed palnikiem dla instalacji dwuprzewodowej opisano wyżej, w części dotyczącej instalacji jednoprzewodowej.

Instalacje dwuprzewodowe znajdują zastosowanie głównie w kotłowniach z nie więcej niż dwoma kotłami.

Instalacja ze zbiornikiem pośrednim stosowana jest w kotłowniach małej i średniej mocy w przypadkach, gdy różnica wysokości między zbiornikiem (zwanym tutaj zbiornikiem magazynowym) a palnikiem jest przyczyną nie zachowania warunków ciśnienia minimalnego lub maksymalnego przed palnikiem. Zastosowanie zbiornika pośredniego pozwala na uzyskanie nowego poziomu zbiornika oleju, takiego by warunki te zostały zachowane. Wówczas część instalacji między zbiornikiem pośrednim a palnikiem jest wykonywana jak już wcześniej omówione instalacje jedno- lub dwuprzewodowa.

Pojemność zbiornika pośredniego określa się na dobowe zapotrzebowanie oleju kotłowni, jednakże nie powinna ona przekraczać 1000 dm3. Zbiornik powinien stać w wannie olejoszczelnej lub być wykonany jako dwuścienny (zalecane szczególnie dla kotłowni dachowych). Powinien posiadać przewód napowietrzająco-odpowietrzający (tzw. przewód oddechowy), regulację poziomu oleju, zabezpieczenie przed przepełnieniem i zawór odcinający na dopływie.

Przypadek, gdy zbiornik magazynowy znajduje się wyżej od zbiornika pośredniego, nie zdarza się często w kotłowniach grzewczych. Dlatego nie poświęcono mu więcej uwagi.

W przypadku gdy zbiornik magazynowy znajduje się poniżej zbiornika pośredniego (np. dla kotłowni dachowych), przewód łączący obydwa zbiorniki jest wyposażony w pompę służącą do uzupełniania zbiornika pośredniego. Pompę należy lokalizować w sąsiedztwie magazynu oleju. Wydajność pompy należy określać kierując się pojemnością zbiornika pośredniego i wydajnością palników, przyjmując np. że pompa będzie pracowała nie dłużej niż godzinę w cyklu dobowym. Wysokość podnoszenia pompy określa się sumując wartość oporów przepływu w rurociągu i różnicę wysokości między najwyższym punktem przewodu olejowego a najniższym roboczym poziomem oleju w zbiorniku magazynowym. Średnicę przewodu określa się przy założeniu prędkości przepływu oleju 0,4÷0,5 m/s.

Instalacje ze zbiornikiem pośrednim projektuje się najczęściej w kotłowniach małej mocy zasilanych z oddalonych magazynów oleju (duże długości przewodów) oraz gdy zbiornik położony jest zbyt nisko względem kotłowni (w tym w kotłowniach dachowych).

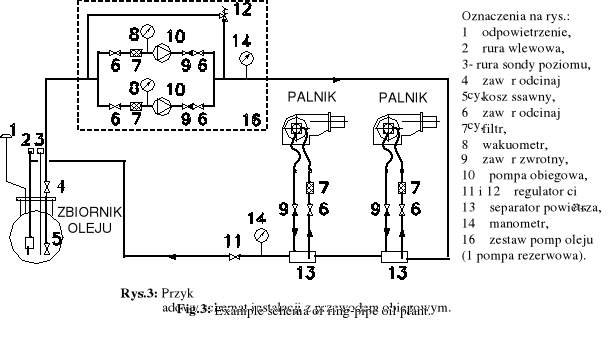

Nazwa instalacji z przewodem obiegowym (rys.3) pochodzi od rurociągu, który biegnie ze zbiornika oleju do pomieszczenia kotłowni, po czym wraca do zbiornika oleju, zamykając w ten sposób obieg. Przepływ oleju przewodem obiegowym wymusza pompa5. Pompa powinna znajdować się możliwie blisko zbiornika oleju (często w praktyce pompa zlokalizowana jest w kotłowni). Na przewodzie obiegowym, w pomieszczeniu kotłowni, montuje się separatory powietrza - po jednym na każdy przyłączony do instalacji palnik - do których przyłącza się przewody zasilający i powrotny palnika. Za ostatnim separatorem, na przewodzie obiegowym, instaluje się zawór regulacyjny ciśnienia, którego zadaniem jest utrzymywanie nadciśnienia w separatorach powietrza na poziomie 0,5 bar.

Wymiarowanie średnicy przewodu ssawnego pompy obiegowej oleju wykonuje się dla założonych prędkości przepływu oleju 0,2÷0,3 m/s, a przewodu tłocznego dla prędkości 0,4÷0,5 m/s. Wymaganą wydajność pompy obiegowej oleju wyznacza się z sumy wydajności pompy największego - przyłączonego do przewodu obiegowego - palnika i sumy wydajności dysz pozostałych - przyłączonych do przewodu - palników. Wysokość podnoszenia pompy obiegowej3 musi pokryć ciśnienie statyczne wynikające z różnicy wysokości między najniższym roboczym poziomem oleju w zbiorniku a najwyższym punktem przewodu obiegowego, opory przepływu oleju w przewodzie obiegowym oraz spadek ciśnienia w zaworze regulacyjnym ciśnienia (rys.3. oznaczenie 11).

Dobierając średnice przyłączonych do separatorów powietrza przewodów zasilających i powrotnych palników można kierować się tylko kryterium prędkości przepływu (bez sprawdzania warunków ciśnieniowych) jak dla instalacji dwuprzewodowej.

Instalacje oleju opałowego z przewodem obiegowym są zalecane przede wszystkim w kotłowniach wielokotłowych, w kotłowniach dużej mocy, w kotłowniach zasilanych z oddalonych magazynów oleju (duże długości przewodów) oraz gdy zbiornik położony jest zbyt nisko względem kotłowni (w tym w kotłowniach dachowych).

Piśmiennictwo:

[1] - Recknagel, Sprenger, Hönmann, Schramek - Poradnik Ogrzewanie i Klimatyzacja,

EWFE - Wydanie 1, Gdańsk 1994.

[2] - Körting - Instrukcje robocze do projektowania systemów spalania

[3] - Weishaupt - Technische Arbeitsblätter

[4] - Wyciąg z zakładowej normy Mazowieckich Zakładów Rafineryjnych i Petrochemicznych S.A.

WT-98/MZRiP S.A./99

W instalacji jednoprzewodowej nadmiar oleju z palnika wraca do układu automatycznego odpowietrzenia, skąd po odgazowaniu ponownie płynie do pompy palnika.

Sposób obliczania spadku ciśnienia w przewodzie ssawnym został omówiony szerzej w [2] i [3].

Instalacja jednoprzewodowa może pracować z podciśnieniem na króćcu ssawnym pompy (dopuszczalne wartości podciśnienia - jak dla instalacji dwuprzewodowej), jednakże jest to system niezalecany i w miarę możliwości należy go unikać.

Zaleca się stosowanie pompy rezerwowej. Dla równomiernego zużycia pompy powinny pracować naprzemiennie.

Spadek ciśnienia w zaworze regulacyjnym 11 (rys.3) dla oleju opałowego lekkiego należy ustawić na wartość ok. 0,5 bar.

2

Wyszukiwarka