Wydobycie surowców z litosfery i ich konsekwencje dla środowiska na przykładzie siarki i miedzi.

Na całym świecie ludzie od wieków wykorzystują zasoby, jakie daje ziemia, są to między innymi zasoby leśne, nieleśne (bagna, torfowiska), flora i fauna, zasoby energetyczne i nieenergetyczne. Wykorzystanie tych zasobów w większości wypadków ma ogromny wpływ na degradację środowiska, która w znaczący sposób oddziaływuje negatywnie na człowieka. Siarkę i miedź możemy zaliczyć do zasobów nieenergetycznych.

Siarka ( łac. sulfur), S, pierwiastek chemiczny, obficie występujący w przyrodzie, zarówno w stanie rodzimym jak i w licznych związkach. Złoża siarki rodzimej, występujące w okolicach wulkanicznych są produktami zagęszczania się par siarki, wydobywających się ze szczelin skorupy ziemskiej, lub też rozkładu związków siarki. W związkach z metalami tworzy siarka pokłady pirytów, blend, błyszczów, wchodzi dalej w skład gipsu, anhydrytu itp. Lotne związki jak dwutlenek i siarkowodór wydobywają się z czynnych wulkanów. Ostatni związek tworzy się również przy gniciu ciał organicznych. Związki siarki są również bardzo rozpowszechnione w świecie roślinnym i zwierzęcym (białko, wełna, włosy, niektóre olejki eteryczne itp.). W związku z tym węgiel kamienny, materiał pochodzenia roślinnego, zawiera ok. 1 % siarki. Siarka jest zawarta w ropie naftowej i jako H2S zyskuje coraz bardziej na znaczeniu jako substancja wyjściowa do otrzymywania związków siarki.

Występowanie.

Złoża siarki rodzimej spotykane są na Sycylii we Włoszech, w Luizjanie i w Teksasie - w USA, Argentynie, Chile, Boliwii, Peru, w Japonii, Norwegii, w Rosji - okolice Samary, Ukraina - okolice Lwowa oraz w Polsce.

Obecnie największe znaczenie ma siarka odzyskana, tj. otrzymana głównie w wyniku odsiarczania gazu ziemnego i ropy naftowej, w znacznie mniejszym stopniu uzyskiwana z rud metali.

Światowa produkcja siarki w 1999 roku wynosiła 66,9 mln ton, a kwasu siarkowego 86,5 mln ton.

Złoża siarkonośne w Polsce należą do największych na świecie. Zasoby siarki rodzimej w Polsce szacuje się na 505 mln ton, w tym zagospodarowane na 161 mln ton.

Otrzymanie.

W większej części otrzymuje się siarkę ze skał wulkanicznych, za pomocą wytapiania w kopcach podobnych do mielerzy, obłożonych ziemią. Stopiona siarka spływa do form, w których zastyga. Jako materiału opałowego używano przy powyższej metodzie części siarki, zawartej w surowcu. Ekonomiczniej znacznie pracuje już piec Gill'a, składający się z 4 - 6 komór murowanych, ogrzewanych gorącymi gazami spalinowymi. Duże ilości siarki otrzymuje się jako produkt uboczny przy fabrykacji sody Leblanca. Masę odpadkową, o zawartości 35 - 55% siarczku wapniowego poddaje się działaniu dwutlenku węgla, który wypiera z siarczku siarkowodór. Ostatni, spalany przy ograniczonym dostępie powietrza, wydziela wolną siarkę. Na tej drodze otrzymywano siarkę w czasie II wojny światowej, redukując uprzednio gips do siarczku za pomocą węgla. Siarkę wydobywa się także metodą Frasha. Jest to główna metoda podziemnego wytopu siarki rodzimej, metodę tę stosuje się w przypadku złóż rud siarkowych o nieprzepuszczalnym stopie. Polega ona na stopieniu siarki w złożu pod ziemią, wypompowaniu ciekłej siarki na powierzchnię i oczyszczania jej przez filtracje lub wirowanie. Magazynuje się ją w stanie ciekłym lub stałym. Siarka wydobywana tą metodą jest bardzo czysta (ok. 98-99% czystej siarki). Metodę tę stosuje się w wydobywaniu siarki przede wszystkim w USA i w rejonie Zatoki Meksykańskiej, w Polsce - w Grzybowie i Jeziórku. Metodą podziemnego wytapiania siarki można wydobyć tylko 20-25% siarki zawartej w złożu. Stosuje się ją do złóż położonych głęboko, dla których odkrywkowa metoda wydobywania rudy jest nieekonomiczna. Kolejną metodą wydobywania siarki jest metoda flotacyjno - filtracyjna, która polega na wzbogacaniu flotacyjnym rudy siarkowej i filtracji stopionego koncentratu flotacyjnego. Flotacji poddaje się rudę o zawartości 18 - 30% siarki, zmieloną uprzednio na mokro w młynach kulowych lub prętowych. Uzyskany koncentrat flotacyjny odwadnia się na wirówkach, topi i filtruje na filtrach Kelly'ego w temperaturze 130-l50oC. Otrzymuje się czystą siarkę o zawartości 99,9%S oraz tzw. kek siarkowy o zawartości ok. 40%S. Siarkę w stanie ciekłym przesyła się do odbiorców cysternami, statkami wyposażonymi w urządzenie do ogrzewania parą lub zestala się w bryły, granuluje, płatkuje i magazynuje. Kek jest surowcem do produkcji kwasu siarkowego. W Polsce metodą flotacyjno - filtracyjną produkuje się siarkę z rudy w Machowie i Piasecznie.

Duże znaczenie ma otrzymywanie siarki z siarkowodoru, składnika gazów przemysłowych wytwarzanych z węgla (gaz świetlny, gaz koksowniczy, gaz wodny i gaz syntezowy), który powstaje z zawartej w węglu siarki. W obecności katalizatorów H2S ulega utlenianiu do siarki. W procesie Clausa siarkę otrzymuje się z gazów zawierających 60 - 80 % siarkowodoru, jako katalizator stosuje się boksyt. Reakcje przebiegają wg schematu:

2 H2S + 3O2 Ⴎ 2SO2 + 2 H2O

4 H2S + 2SO2 Ⴎ 6S + 4 H2O

6 H2S + 3O2 Ⴎ 6S + 6H2O

W zależności od liczby półek w aparacie kontaktowym (piecu Clausa), aktywność katalizatora i parametrów jego pracy; stopień przemiany H2S w siarkę wynosi 90-98%. Gazy po wyjściu z aparatu kontaktowego kierowane są do wież wypełnionych, zraszanych ciekłą siarką o temp. ok. 135oC. W wieżach kondensują pary siarki. Otrzymana siarka jest czysta, zawiera 99,9% siarki. Metodą Clausa przerabia się siarkowodór z gazu ziemnego i odsiarczania gazów w rafineriach ropy naftowej.

W przypadku zastosowania węgla aktywnego jako katalizatora siarka strąca się na masie kontaktowej i jest ekstrahowana roztworem siarczku amonowego, dwusiarczkiem węgla, monochlorobenzenem albo odpędzana z przegrzaną parą wodną. Przy zastosowaniu wodorotlenku żelaza jako katalizatora H2S przekształca się w siarczek żelaza(III), który następnie się utlenia:

2Fe2O3 + 6 H2S Ⴎ 2Fe2S3 + 6H2O

2Fe2S3 + 3O2 Ⴎ 2Fe2O3 + 6S

6 H2S +3O2 Ⴎ 6S + 6H2O

Siarkę można otrzymać również z dwutlenku siarki. Do redukcji stosuje się tlenek węgla i koks:

SO2 + 2 CO Ⴎ S + 2CO2

SO2 + C Ⴎ S + CO2

Otrzymana tą metodą siarka jest termodynamicznie trwałą cyklo-oktasiarką.

Siarkę można otrzymać także metodą ekstrakcyjną polegającą na ekstrakcji siarki z rudy za pomocą dwusiarczku węgla CS2, siarczku amonowego (NH4)2S lub oleju gazowego i następnie wytrąceniu siarki z roztworu. Wydajność wynosi 95-97%. Otrzymuje się siarkę o dużej czystości. Proces ekstrakcji jest kosztowny i metoda ta jest rzadko stosowana w skali technicznej. Podobnie nieekonomiczną ze względu na ponoszone straty siarki wskutek przereagowania ze złożem, a także zużycie paliwa i korozję aparatury, jest metoda termiczna. Polega ona na ogrzewaniu rudy siarkowej do temperatury 450 - 470oC, oddestylowaniu siarki ze złoża, wreszcie wykropleniu ciekłej z odpylonych gazów z destylacji. Destylację prowadzi się w obrotowych bębnach, ogrzewanych przeponowo lub bezprzeponowo spalając część siarki w bębnie destylacyjnym. Destylację siarki z rudy w piecach destylacyjnych stosuje się bardzo rzadko. Gazy wychodzące z bębna zawierają również dwutlenek siarki i dwusiarczek węgla. Siarkę z gazów wykrapla się w kondensatorach rurkowych chłodzonych ciekłą siarką.

Istnieją jeszcze dwie metody wydobywania siarki, które są metodami dawnymi, obecnie rzadko stosowanymi przy produkcji siarki. Pierwsza z nich to metoda Orkla. Wykorzystuje się w niej przerabianie rud zawierających najczęściej siarczek miedzi i polega na ogrzewaniu rudy siarczkowej zmieszanej z koksem do temperatury 500 - 700oC w piecu szybowym, gdzie następuje spalanie siarczku miedzi do dwutlenku siarki, który redukuje się następnie węglem do siarki. Druga zaś to metoda Noranda, która polega na rozkładzie pirytu FeS2 w temperaturze ponad 550oC na siarczek żelaza FeS i wolną siarkę. Reakcję prowadzi się w aparatach spiekalniczych Dwight - Lloyda. Wytwarzany siarczek żelaza przerabia się na dwutlenek siarki.

Zastosowanie.

Siarka służy do fabrykacji kwasu siarkowego. Produkują go wytwórnie zlokalizowane najczęściej na terenie zakładów przemysłu chemicznego zużywających znaczne ilości tego kwasu. Kwas siarkowy jest bardzo ważnym związkiem w przemyśle chemicznym. Jest używany do produkcji różnorodnych wyrobów (np. nawozów fosforowych), a także wielu innych dziedzinach przemysłu (np. do wytwarzania metali, bielenia celulozy). Światowa produkcja kwasu siarkowego w 1993 roku sięgnęła 125 mln ton. Największą produkcją kwasu siarkowego odznaczają się Stany Zjednoczone i Chiny, a następnie Rosja, Japonia, Ukraina, Niemcy, Belgia, Francja i kilka innych krajów Europy. Duże ilości siarki przerabia się na dwusiarczek węgla, który jest stosowany do wulkanizacji kauczuku (nadając mu elastyczność), w przemyśle jedwabiu sztucznego jako rozpuszczalnik celulozy, do otrzymania wielu związków organicznych (np. tetrachlorku węgla). Związek ten jest także znakomitym rozpuszczalnikiem tłuszczów, żywic, kauczuków, siarki, jodu, azotanu srebra. Siarka znajduje zastosowanie w produkcji barwników, tworzyw sztucznych, celulozy, pestycydów, leków, środków dezynfekcyjnych, papieru, środków ochrony roślin, sztucznych ogni. W przemyśle farmaceutycznym służy jako dodatek do maści przy leczeniu chorób skórnych.

Miedź. Zawartość miedzi w skorupie ziemskiej wynosi 100 g/t. Miedź zajmuje pod tym względem 26 miejsce, jest więc pierwiastkiem o stosunkowo dużym rozpowszechnieniu. W przyrodzie miedź występuje głównie w postaci siarczków (przeszło 90% rud miedzi), z których najważniejszy jest chalkopiryt. Znane są również różne rudy tlenkowe, powstające w wyniku wietrzenia minerałów siarczkowych. Wydobywane rudy miedzi zawierają rzadko ponad 10% miedzi; przeciętnie: w Chile 7,3%, w Afryce 6,5%, w Serbii 5,7%, w Australii 3%, w Niemczech 2,3%, w Ameryce Płn. 1,5%, w Hiszpanii 1,4%. Złoża południowoafrykańskie w Katandze uchodzą obecnie za najbogatsze. Miedź rodzimą znajduje się też w Chile (miedź „Barilla"), w świecie zwierzęcym w związku chemicznym turacynie. W Polsce zasoby miedzi wynoszą 2542 mln. ton, w tym zagospodarowane 1624 mln. ton.

Właściwości: różowy, kowalny i ciągliwy metal, przy czym właściwości mechaniczne są w znacznym stopniu zależne od zawartości tlenu wstępnej obróbki termicznej miedzi. Zajmuje drugie miejsce po srebrze jeśli chodzi o przewodnictwo cieplne i elektryczne. Lotne związki miedzi, ok. halogenki, zabarwiają płomień na zielono. Nie reaguje z powietrzem i wodą, ale wolno pokrywa się zieloną patyna węglanu. (Historycznie ważny jako składnik brązów) Używany do wytwarzania przewodów elektrycznych, monet, stopów ok.

Miedź wykrystalizowuje regularnie (heksakisoktoedry), ma stopień twardości 3 (kalcytu), topi się na powietrzu przy 1064°, w temp. Jasnego żaru daje się spawać. Wytrzymałość na zerwanie wynosi do 40 kg/mm, na ściskanie do 60 kg/mm i spada z wzrostem temp. Ciągliwość mniejsza tylko od złota i srebra, można ją walcować na listki grubości 0,0026 mm i wyciągać na najcieńszy drut. Ciągliwość wzrasta z gęstością. Po srebrze jest miedź najlepszym przewodnikiem elektrycznym (63:60) i ciepła (100:74). Niewielkie ilości żelaza nie są szkodliwe, większe zawartości powodują łamliwość w stanie zimnym i gorącym. Niewielkie ilości cyny podnoszą wytrzymałość i twardość, zmniejszają jednak, podobnie jak i zawartość cynku, ciągliwość. Nieco niklu podwyższa wytrzymałość i zdolność pochłaniania gazów. Arsen obniża ciągliwość i przewodnictwo elektryczne, zapobiega pochłanianiu gazów i szkodliwym działaniom ciał obcych. 0,1 - 1% arsenu zwiększa gęstość, wytrzymałość, kowalność i walcowalność miedzi. Do 1% fosforu zwiększa wytrzymałość na zerwanie, twardość i ciągliwość, usuwa tlen i poprawia zdolność do odlewania, do obróbki na zimno i przewodnictwo elektryczne, z drugiej strony obniża giętkość. Najgorszym wrogiem miedzi jest bizmut; 0,03% obniża wytrzymałość i ciągliwość, 0,003% czynią miedź niezdatną jako przewodnik elektryczny. Ołów zwiększa zwykle ciągliwość i zdolność do walcowania: 0,4% powoduje kruchość w zwyczajnej temperaturze. Do 1,5% manganu zwiększa wytrzymałość na zerwanie i twardość. 1% antymonu powoduje łamliwość na gorąco, zwiększa twardość, zmniejsza natomiast przewodnictwo elektryczne. Magnez zwiększa gęstość, zdolność do walcowania i giętkość i jest dobrym środkiem odtleniającym. 0,5% tlenku miedzi obniża ciągliwość, wytrzymałość, rozszerzalność i przewodnictwo elektryczne. Miedź nie pochłania węgla OK. W wodzie morskiej miedź zwolna się rozpuszcza. Oznacza się miedź ilościowo elektrolizą, jakościowo zielonym zabarwieniem nieświecącego płomienia palnika Bunsena lub dmuchawką. W płomieniu utleniającym powstaje w wysokiej temp. Zielona, w niskiej niebieska perła boraksowa, która na węglu w płomieniu redukującym z cyną daje czerwony tlenek miedzi. Gatunki handlowe miedzi są unormowane. Acu (miedź hutnicza A) o 99% Cu zawiera arsen i nikiel; Bcu (miedź hutnicza B) o 99% Cu uboga w arsen, na stopy odlewnicze, do wyrobów walcowanych, prasowanych i kutych, zawierających mniej niż 60% Cu; Ccu (miedź hutnicza C) o 99,4% Cu na rury i blachy; Dcu (miedź hutnicza D) o 99,6% Cu; dla stopów jak pod B o przeszło 60% Cu; Ecu (miedź elektrolityczna E) musi, jako próba drutu wyżarzona w temp. 600°, wykazać na l km długości i l mm2 przekroju przy 200° opór 17,84 Ohmów; służy do przewodów elektrycznych i wysokowartościowych stopów. W przemyśle chemicznym używa się miedzi do aparatów służących do fabrykacji spirytusu, octu, piwa i cukru.

Otrzymywanie.

Zawartość miedzi w większości rud jest stosunkowo niewielka; przeciętna zawartość miedzi w eksploatowanych obecnie rudach wynosi 1%, dolna granica ok. 0,4%. Przeróbka mechaniczna rud miedzi polega zwykle na oddzieleniu ciężkich pirytów od reszty minerałów, lub tez na flotacji rudy zmielonej do wielkości ziaren.

Procesy hutnicze suche:

Topienie rudy na kamień miedziowy a proces prażenia i redukcji.

l. Prażenie. Uskutecznia się je dziś tylko w mechanicznych piecach płytowych (Heereshof, Mc. Douglas, Humboldt, Wedge) lub też w piecach obrotowych z płyt żelaznych wyłożonych wewnątrz materiałem ogniotrwałym (Bruckner, Hockingoxland). Pierwszy rodzaj pieców wymaga przy prażeniu kamienia o 35 - 45% siarki na 8 - 1% siarki (S) Pozwalają one wyprażyć 75 - 100 kg kamienia na powierzchni rusztu na dzień przy zawartości siarki 1% w produkcie końcowym, przy zawartości siarki 7 - 8% - 300 - 400 kg. Dają 5 - 8% pyłu i gazy o zawartości 10% dwutlenku siarki SO2

2. Topienie redukujące. (Proces w piecach szybowych). Przerabia się też rudy niskoprocentowe, lecz wyłącznie o jednakowym składzie. Procesy chemiczne polegają na tym, że powinowactwo chemiczne siarki do srebra i miedzi jest większe niż do żelaza, niklu i kobaltu, oraz tlenu do żelaza, cynku i ołowiu. Siarczki przechodzą do kamienia, a krzemiany do szlaki. Kamień miedziowy o zawartości przeszło 45% miedzi, daje szlakę trudno osiadającą, o za wielkiej zawartości miedzi i zawiera ok. w Mansfeid 40,1 - 52,6% Cu, 26,3 - 15,4% Fe, 23,4 - 25,2% S, 1,9 - 6,7 Zn, ślady srebra, ołowiu, niklu, kobaltu, manganu, arsenu, glinu oraz rozpuszczalne w wodzie alkalia. Szlaka surowa (cięż. Właśc. 3 - 4) zawiera 0,15 do ponad 0,5% Cu (5 - 10% całkowitej zawartości) i służy granulowana lub w kawałkach jako szuter (żwir) do nawierzchni drogowych i nasypów kolei. Szlakę mansfeldzką odlewa się, temperując, na kostkę do brukowania, tańszą i twardszą od bazaltowej. Pył lotny wynosi okrągło 2,7%. Przerabia się go na drodze mokrej, działaniem rozcieńczonego kwasu siarkowego na roztwory siarczanu cynku. Ostatnio stosują też ponowne suszenie i topienie w piecach szybowych na ołów techniczny. Szlakę pozbawia się cynku i ołowiu w piecach obrotowych, lub też brykietuje się na sucho i dodaje się do szarży. Gazy piecowe zużywane są tylko w wypadku, gdy zawierają odpowiednio wysoki procent tlenku węgla (CO) jako gazy opałowe i pędne (580 - 670 kal/m3).

3. Metoda pirytowa. Metoda ta nie jest pewna w ruchu, wymaga wyszkolonych sił roboczych, daje zwykle nieużyteczne gazy piecowe, nie można jej więc stosować w okolicach rolniczych i zalesionych. Rudy drobnoziarniste, ubogie w siarkę, bogate w obce metale, praży się w piecach obrotowych i topi się z koksem w piecach płomieniowych (metoda semipirytowa).Ta metoda najpowszechniej stosowana jest w Ameryce Północnej. Przy większym dodatku koksu siarka i żelazo prawie się nie spalają. Miedź nie wzbogaca się w siarczkach, które jedynie wytapiają się z rudy w formie kamienia. Kamień o zawartości 30 - 45% Cu dmucha się w konwerterach na miedź czarną, o zawartości 10% miedzi i więcej, utlenia się najpierw według metody pirytowej, następnie przerabia z kwasem krzemowym na koncentrat o 50 - 55% miedzi. Rozpuszcza on więcej metali szlachetnych niż ołowiu i używa się go tak przy metodzie pirytowej, jak i semipirytowej do skoncentrowania srebra. Sposób ten daje większą produkcję pieca, oraz wymaga mniej dodatków do szarży w piecu miedziowym niż w piecu ołowiowym. Metodą Knudsena wytapia się za pomocą konwertera 20 tonowego i sprężonego powietrza o nadciśnienia produktu 33 - 50% Cu i dmucha w konwerterze Manhlsa na miedź.

II. Otrzymywanie miedzi czarnej, a. Metoda prażenia.

1.Topienie surowe. Przerabia się też rudy zmiennego składu, przede wszystkim uboższe w żelazo i zawierające krzemionkę. Siarka działa redukująco. Węgiel daje tylko ciepło, jako opału używa się również drzewa, gazu olejowego i generatorowego. Piec płomienny musi wytworzyć w krótkim czasie znaczną ilość ciepła oraz wysokie temperatury (do 1700°) i spalać najmniej 3,5 kg węgla na m2 powierzchni rusztu. Budowa jego wykształciła się głównie w Anakondzie. Daje produkt o zawartości 30 - 45% miedzi; szlaka zawiera 36%, w nowych dużych piecach 47% SiCl, odpuszcza się ją w sposób ciągły i nie powinna być za rzadką. Pyłu lotnego mało, wiele SCl uchodzi.

2. Topienie na czarną miedź. Przy ubogich i nieczystych rudach proces przebiega w kilku stadiach. Do prażenia używa się przeważnie pieców płomiennych (zawsze dla koncentratów), mniejszych do topienia. Przy metodzie bezpośredniej używa się pieców obrotowych 18 m długości i 2 m szerokości, które przerabiają 15 t dziennie.

3. Metoda dmuchania (proces besemerowski dla miedzi). Dzięki elektrycznemu oczyszczaniu gazów oraz nowym metodom (Schmiedel, Klencke, Petersen) może być ta metoda stosowana w okolicach rolniczych i lasach. Wypiera ona stopniowo wszystkie inne metody otrzymywania miedzi czarnej, jest tańszą od innych i straty srebra są mniejsze. Dmucha się materiał o zawartości 20 - 25% i 55 - 60% Cu. Straty w metalu są przy dmuchaniu na miedź czarną b. Znaczne. W pierwszym okresie wytwarza się koncentrat pozbawiony żelaza, w drugim wywiązującym mniej ciepła, miedź czarną. Konwerter bębnowy posiada liczne zalety wobec gruszki i ma w Stanach Zjednoczonych do 3,8 m długości i 2,5 m szerokości. Używane są również konwertery prostokątne i kuliste. W Ameryce używany system PeirceSmith wyłożony jest tańszym topnikiem zasadowym. Długość wynosi 8 - 12 m, szer. 3 m, pojemność 50 - 60t. Temperatura poniżej 1150°. Pionowy, wysoki konwerter typu GreatFalls daje dziennie 57 - 70 t, bez reparacji do 11.000 t (z mat. 44% Cu). Szlaka zawiera 3% Cu, 22% Si02 i 52% Fe. Także mniejsze konwertery pracują ekonomicznie.

III. Rafinowanie miedzi.

Świeżenie i młotowanie nie jest już stosowane. Używa się pieców płomiennych o długości do 15,3 m, szer. 5,6 m, pojemności 225 t z rurami żelaznymi, głęboko zanurzalnymi w stopiony metal, zamiast dysz, wyłożonych magnezytem odpornym na tlenek miedzi, ze sklepieniem z chromitu. Szarża trwa przy materiale bogatym w arsen do 5 dni, temp. Dochodzi do 1500°. Odpuszcza się miedź do większych kubłów odlewniczych, które na szynach jadą do form odlewniczych z żelaza lub miedzi. Jeśli materiał zawiera metale obce trudno się utleniające, przeprowadza się rafinowanie wstępne w obrotowym piecu płomiennym system Maschmeyera o pojemności 150t, o specjalnych dyszach. Szlaka składa się z krzemianów, związków żelaza, antymonu, arsenu, cyny, fosforu i zawiera do 70% i więcej miedzi. Także pył lotny przerabia się na miedź. Miedź rafinowana jest początkowo porowata z powodu zawartości wodoru i tlenku węgla. Dodatek ołowiu czyni ją zdolną do odlewania. Szlachetnych metali oraz arsenu, antymonu, niklu, telluru i bizmutu nie można na drodze suchej zupełnie usunąć.

Procesy hutnicze mokre.

Otrzymywanie miedzi:

1.Ługowanie. Niekorzystna jest zawartość zasad (wapień) oraz węglanów w rudzie. Te ostatnie można przez prażenie sulfatyzujące w piecu Wedge'a przygotować do ługowania kwasami. Również hałdy praży się w piecu Wedge'a lub Mc. Douglasa. Rudy zasadowe ługuje się często bardzo rozcieńczonym węglanem amonu przy 3 - 4 at. Tworzący się związek węglanu miedzi i amoniaku strąca się przez odparowanie, rozkłada przy 200°, węglan miedzi się redukuje, a amoniak odprowadza do ponownego użycia. Wydobywa się miedzi około 90%. Ługowanie kwasem siarkowym stosuje się też do tlenków, węglanów i koncentratów, przy ostatnich celem wydobycia metali szlachetnych i czystego witriolu. W Ameryce ługuje się materiał ubogi (hałdy, odpady flotacyjne tzw. Tailings) najpierw kwasem siarkowym 20%, później b. Rozcieńczonym, srebro strąca się jodem, a ług się filtruje. Do ługowania siarczanów naturalnych wodą używano dawniej naczyń drewnianych, wyłożonych ołowiem, o pojemności 10 - 20 m3, dziś używa się czworokątnych lub okrągłych, z drzewa lub żelbetu, wyłożonych materiałem kwasoodpornym, o pojemności 8.000 m3 . Jeden dzień trwa napełnianie, 2 dni ługowanie i przemywanie rudy. Odpady 0,12% wyciąga się elewatorami, ług odprowadza się ołowianymi rurami, do urządzeń odbierających chlor a następnie do elektrolizy.

2. Strącanie ługu.

Strącanie chemiczne. Ługi chlorkowe strąca się też mlekiem wapiennym. Żelazem strąca się w pochyłych bębnach obrotowych (Humboldt) o pojemności 20 m3. Miedź surowa zawiera często mniej niż 50% Cu.

Strącanie elektrolityczne. Jako materiału do budowy anody używa się obok magnetytu, także durironu, wytrzymalszego lecz nieodpornego na azotany. Jako dobre okazały się też anody z 60% Cu, 25% Si, 8% Fe, 7% Pb, cyny, manganu ok. Lub ołowiu twardego o 4% antymonu. Celem zapobieżenia polaryzacji doprowadza się do kąpieli SCL.

Krystalizacja witriolu. Z oczyszczonych lub surowych ługów siarczanowych wykrystalizowuje po odparowaniu witriol miedzi w skrzyniach z drzewa, z asfaltowanego betonu lub murowanych.

Rafinacja elektrolityczna.

Elektrolit o temp. 35 - 40° zawiera 15% Cu i 5 - 10% kwasu siarkowego. W osadzie anodowym wydziela się metal szlachetny (do 60%) jako taki, miedź jako pył (40 - 50%), cyna, antymon i bizmut jako sole zasadowe, arsen jako trójtlenek, ołów jako siarczan. Osadza się też miedź na cylindrycznych katodach, z których odwija się ją w formie blach (służących do krycia dachów).

Zastosowanie.

Miedź jest obecnie najważniejszym, po żelazie i aluminium, metalem użytkowym. Ze względu na duże przewodnictwo elektryczne miedź stosuje się głównie do celów elektrotechnicznych, chociaż jest ona w coraz większym stopniu zastępowana przez lżejsze aluminium. Ze względu na doskonałe przewodnictwo cieplne miedzi wykonuje się z niej zbiorniki i przewody rurowe w urządzeniach ogrzewniczych i wymiennikach ciepła. Miedź, odznaczająca się stosunkowo dużą odpornością na korozję, znajduje zastosowanie w budowie okrętów, aparatury chemicznej, a także do pokrywania dachów. Ze względu na ciągliwość miedzi stosuje się ją do uszczelniania, ok. autoklawów. Miedź jest szeroko stosowana do wytwarzania różnych stopów. Najważniejsze z nich to stopy miedzi z cyną zwane brązami, stopy z cynkiem (mosiądze), a także stopy z niklem lub glinem.

Znaczenie wydobycia surowców dla Polski i innych krajów.

Spośród surowców najważniejsze dla przemysłu chemicznego, to surowce metaliczne; metale i kamienie szlachetne oraz surowce skalne. Rudy żelaza różnią się pomiędzy sobą zawartością żelaza, która jest największa w magnetycie i wynosi 45 - 70 %. Ponieważ w Europie występowały gorsze odmiany rud, ich wydobycie szybko przeniosło się w inne rejony świata. Największe ilości wydobywa się w Rosji, Chinach, Brazylii i Australii, W roku 1991 wydobyto prawie miliard ton rud żelaza, a jej wydobycie nie wykazuje znacznych wahań, gdyż wzrost gospodarczy zdąża głównie w kierunku zastępowania stali zwykłej stalami szlachetnymi. Tak więc udział żelaza utrzymuje się na stałym poziomie, natomiast wzrasta udział innych metali. Są one wykorzystywane jako domieszki uszlachetniające i należą tu: mangan, chrom, wanad, wolfram. Inne surowce metaliczne to rudy miedzi, cynku i ołowiu, cyna, boksyty (służące do produkcji aluminium). Wśród pozostałych surowców metalicznych 80 % wartości produkcji przypada na srebro i złoto, reszta metali, ważnych z technicznego punktu widzenia, stanowi znikomy procent wartości produkcji. Należą tu magnez, molibden, kobalt, nikiel, platyna, beryl, rtęć, tor, tytan. Złoto wydobywane jest głównie w RPA, USA, Australii, Rosji (razem ponad 65 % produkcji światowej), a srebro w Meksyku, Peru, USA. Znaczny udział posiada także Polska, która odzyskuje srebro przy okazji wydobycia rud miedzi i rud cynkowo - ołowiowych. W 1994 udział ten wynosił ok. 10 % światowej produkcji.

W wydobyciu siarki zajmujemy pierwsze miejsce w świecie, lecz 60 % produkcji światowej pochodzi obecnie z innych źródeł niż siarka elementarna (pozyskiwana w kopalniach). Udział nasz wynosił w 1990 roku 1/3 światowego wydobycia, zaś udział w światowej produkcji kwasu siarkowego jedynie nieco ponad 1%.

Najwięcej diamentów wydobywa się w południowej Afryce (Botswana, RPA, Zair, Angola-razem 70 % produkcji światowej) oraz w Rosji. Większość produkcji przeznaczona jest do celów przemysłowych, zaś kamieni jubilerskich dostarcza głównie RPA. Oszlifowany diament to brylant.

W skali świata generalnie nie grozi brak surowców, jednak w Polsce sytuacja nie przedstawia się tak dobrze. Zasoby węgla kamiennego szacuje się na 65 mld ton, a węgla brunatnego - na 14.5 mld ton. Szacowanie żywotności złóż eksploatowanych przez istniejące i budowane kopalnie przewiduje zakończenie eksploatacji węgla kamiennego w GOP w 2070 roku, węgla brunatnego w 2030 roku. Mimo, że istnieją ogromne złoża soli kamiennej, szacowane na 87 mld ton, może zacząć jej w najbliższych latach brakować, ponieważ ze względów bezpieczeństwa zostanie zamknięta większość kopalń. Rudy miedzi, których zasoby szacuje się na 3.4 mld. ton, w strefie ekonomicznej opłacalności wydobycia (do 1200 m; przyczyną jest bariera cieplna) zostanie wyeksploatowana do 2025 roku. Podobnie rudy cynkowo - ołowiane (zasoby wynoszą 230 mln ton), siarkę (zasoby 863 mln ton) i gaz ziemny. Niewiele jest w Polsce złóż ropy naftowej (na północ od przyl. Rozewie - ponad 20 mln ton) i gazu ziemnego. O budowie nowych kopalń decydować będą czynniki ekonomiczne, czyli światowe ceny surowców.

Produkcja światowa.

|

1990 |

1995 |

1999 |

Siarka ( w przeliczeniu na 100%) w mln. ton |

61,4 |

69,4 |

66,9 |

Kw. Siarkowy ( w przeliczeniu na 100%) w mln. ton |

133 |

88,9 |

86,5 |

Rudy miedzi w tyś. ton |

8970 |

9353 |

10138 |

Miedź rafinowana w tyś. ton |

10748 |

10690 |

14147 |

Udział w produkcji i miejsce Polski w świecie.

|

1990 |

1999 |

||

|

Udział w % |

miejsce |

Udział w % |

miejsce |

Siarka |

7,6 |

5 |

2,7 |

8 |

W tym siarka rodzima |

32,7 |

1 |

11,8 |

3 |

Miedź rafinowana |

3,2 |

9 |

3,2 |

8 |

Udział w produkcji i miejsce Polski w Europie.

|

1990 |

1999 |

||

|

Udział w % |

miejsce |

Udział w % |

miejsce |

Siarka w przeliczeniu na 100% |

21,8 |

2 |

8,7 |

2 |

W tym siarka rodzima |

59,8 |

1 |

15,2 |

2 |

Kwas siarkowy |

3,1 |

8 |

7,0 |

6 |

Miedź rafinowana |

10,1 |

3 |

13,8 |

3 |

Degradacja środowiska wywołana eksploatacją surowców.

Człowiek przekształca środowisko, jednocześnie odczuwając efekty zmian. Dokonanie oceny stopnia przekształcenia środowiska przez człowieka wymaga przede wszystkim podania kryteriów, które stanowić mają jej podstawę. Takimi kryteriami są:

Stan kultury rolnej w zakresie nawożenia gleb;

Poziom zakwaszenia gleb, jezior, rzek i wody gruntowej - będący efektem wtórnym zanieczyszczenia powietrza;

Tempo i sposób eksploatacji kompleksów leśnych, w porównaniu do stopnia ich odtwarzania;

Efektywność działań zmierzających do ochrony flory i fauny;

Stopień zanieczyszczenia powietrza związkami siarki, azotu, węglowodorami, dwutlenkiem węgla;

Skuteczność utylizacji odpadów.

Ocena stanu środowiska naturalnego - w tym stanu zdrowia człowieka - jest dalece niezadowalająca. Duże obszary: Górny Śląsk i Zagłębie, pobrzeże Bałtyku z Gdańskiem i Szczecinem, Mazowsze z Warszawą, inne duże miasta - Łódź, Kraków, Wrocław, Poznań zasługują na szczególną uwagę w tym względzie. Ingerencja człowieka w środowisko naturalne przekracza możliwości adaptacyjne natury. Oznacza to w praktyce, że niektóre rejony gospodarcze Polski zostały trwale zniszczone i istnieje mała możliwość odtworzenia środowiska pierwotnego.

Górnictwo wywiera znaczny wpływ na stosunki wodne, odnoszący się zarówno do wód podziemnych, jak i powierzchniowych. Ich przeobrażenie następuje w wyniku kilku zjawisk. Jednym z nich jest zapadanie się powierzchni ziemi w rejonach położonych nad kopalniami głębinowymi, co powoduje podtapianie lub nawet zatapianie poszczególnych obszarów, ponieważ w obniżonym rejonie podnosi się zwierciadło wód gruntowych; zjawisko to występuje często na Górnym Śląsku. Inne zjawisko to niezbędne w procesie eksploatacji odwadnianie kopalń, zarówno głębinowych jak i odkrywkowych, co powoduje powstanie leja depresyjnego w wodach podziemnych i towarzyszące mu przeobrażenie stosunków wód gruntowych i powierzchniowych; skrajnym tego przykładem jest zniknięcie rzek i jezior w strefie zasięgu leja; innym skutkiem jest obniżanie zwierciadła wód w studniach przydomowych. Odwadnianie jest także przyczyną, zmian w bilansie wód powierzchniowych, do których odprowadzane są drenowane z kopalni wody, powodując dodatkowo ich poważne zanieczyszczenie, ponieważ wody kopalniane są bardzo często silnie zmineralizowane i ponadto zanieczyszczone mechanicznie. Podczas opadów deszczu następuje wymywanie rozpuszczalnych substancji mineralnych ze skał płonych, odłożonych na hałdach, i przedostawanie się ich do wód podziemnych i powierzchniowych.

Szacunkowo 1,5% (obszar równy powierzchni wszystkich parków narodowych i rezerwatów w Polsce) powierzchni kraju objęte jest drenażem górniczym, następującym we wszystkich niemal typach warstw wodonośnych. Tylko 30% wód wypompowywanych z kopalń Górnośląskiego Zagłębia Węglowego jest zagospodarowywana. Reszta spuszczana jest do wód powierzchniowych, co powoduje znaczne przekroczenia norm czystości w tych rzekach. Zrzut soli (przede wszystkim chlorków Cl- i siarczanów SO42-) do Wisły wynosi ok. 7 tyś. ton w ciągu doby, co daje wartość ponad 2 min ton na rok. Dla porównania roczne wydobycie soli kamiennej w Polsce wynosi 4 mln ton. Zasolenie wód odprowadzanych z kopalni wynosi od kilku do ok. 80 g/dm3 dla wód z dolnych poziomów kopalni. Ponad 3.000 ton na dobę odprowadzają tylko cztery kopalnie, które są bardzo ważne, gdyż dostarczają 20 mln ton wysokoenergetycznego węgla rocznie. Stężenie soli w wodach Wisły przekracza już 7 g/dm3. Dla porównania - średnie zasolenie Oceanu Światowego wynosi 35 g/dm3 zaś zasolenie wód Bałtyku 7 - 8 g/dm3 czyli 7-8 promili. Graniczna wartość zasolenia wód śródlądowych III klasy, która wynosi 0,4 g/dm3, czyli 400 mg/dm3 przekroczona została już nawet w Warszawie. Zasolone wody rzeczne przyczyniają się do znacznego nasilenia procesów korozji i niszczenia urządzeń brzegowych, mostów, taboru pływającego, ujęć wody, a także podrażają koszty uzdatniania wody dla celów przemysłowych i komunalnych. Zmieniają również skład flory i fauny, eliminując gatunki mało odporne na wysokie zasolenie.

Kolejnym elementem wpływającym negatywnie na środowisko są odpady. Jedną z większych grup odpadów przemysłowych stanowią odpady poflotacyjne. Proces flotacji dotyczy w Polsce przede wszystkim rud miedzi, rud cynkowo - ołowiowych (zawartość Zn i Pb w rudzie do 3%), siarki i przemysłu węglowego. Najwięcej odpadów zgromadzono na obszarze Legnicko - Głogowskiego Okręgu Miedziowego (LGOM) - 387 mln ton odpadów poflotacyjnych. Gromadzone są one w zbiornikach za pomocą hydrotransportu (rurociągiem dopływa mieszanka 12% części stałych i 88% wody).

Wśród gazów, które ludzka działalność beztrosko wypuszcza w powietrze, są groźne trucizny. Mogą zabijać ludzi, mogą spowodować, że na połowie powierzchni naszego kraju nie będzie żadnych drzew iglastych. Na szczęście, wszystkie gazy stosunkowo prędko zmieniają się w substancje niegroźne dla środowiska żywego. Gdyby dzisiaj ograniczyć ich wytwarzanie, to już za rok byłoby widać oznaki poprawy. Niestety, ograniczenie ich wytwarzania musiałoby oznaczać radykalną przebudowę naszego przemysłu, motoryzacji, sposobu myślenia i wyznawanych wartości.

Dwutlenek siarki zasługuje na szczególne miejsce w katalogu trucizn zarówno dlatego, że na całym świecie dokonuje wielkich zniszczeń, jak i dlatego, że szczególnie dotknięta jest Europa, zwłaszcza środkowa, a najbardziej styk Polski, Czech i Niemiec. Dwutlenek siarki SO2 jest wytwarzany podczas palenia wszystkich substancji zawierających siarkę. W praktyce głównym jego źródłem są elektrownie opalane węglem kamiennym lub brunatnym. Wytwarzają one w przybliżeniu tyle samo tego gazu, co wszystkie pozostałe piece i paleniska przemysłowe i domowe razem wzięte. Dwutlenek siarki jest szkodliwy dla wszystkiego co żyje, zwłaszcza dla roślin.

W powietrzu SO2 ulega dalszemu utlenieniu do SO3 i z wodą daje kwas siarkowy - najważniejsza przyczynę kwaśnych deszczów, które niszczą lasy. Groźba kwaśnych deszczów jest tym większa, że mogą one padać i zabijać nawet bardzo daleko od komina, z którego ulatuje SO2. Kwaśne deszcze negatywnie wpływają na glebę powodując jej zakwaszanie. Dodatkowo jeśli gleba jest zanieczyszczona metalami ciężkimi zakwaszenie powoduje, że te zanieczyszczenia stają się jeszcze bardziej szkodliwe. Metale przechodzą wtedy w postać jonową, bardziej ruchliwa i bardziej toksyczna. Przy tym samym stężeniu metali rośliny pobierają ich znacznie więcej z gleb zakwaszonych. SO2 jest największym zagrożeniem dla lasów. Przenika on do wnętrza liści i powoduje zamieranie tkanek. Liście żółkną, schną i obumierają przedwcześnie, czasem już w czerwcu, czasem wcześniej. To samo dotyczy igieł, które zamiast żyć i asymilować przez kilka lat giną już w trzecim albo nawet drugim roku życia. Na zdrowej sośnie powinny trwać w dobrej kondycji co najmniej cztery roczniki igieł. Bywa, że nawet ubiegłoroczne igły są już mocno przerzedzone. Korony drzew stają się rzadkie i prześwitujące. Przy stężeniu SO2 powyżej 81 μg/m3 las iglasty na nizinach ginie i nie odnawia się. Im wyżej nad poziomem morza, tym mniejsze stężenie wystarczy do zniszczenia lasu. Oddziaływanie tej konkretnej trucizny jest silniejsze w powietrzu wilgotnym, a zwłaszcza podczas mgły. Ważna jest nawet pora doby, o której nadejdzie fala bardziej stężonej trucizny. Nocą aparaty szparkowe są szeroko otwarte i więcej zabójczego gazu może dostać się do wnętrza liści.

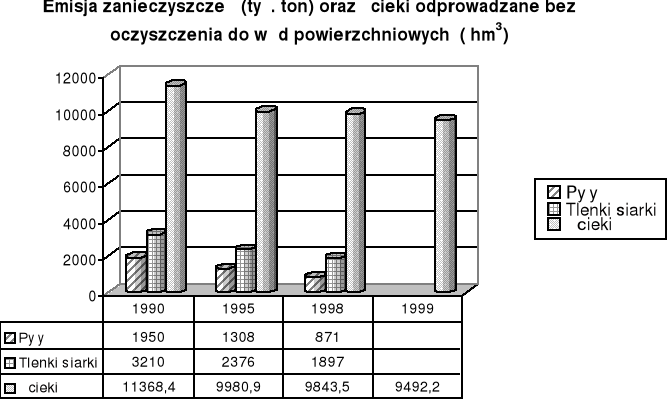

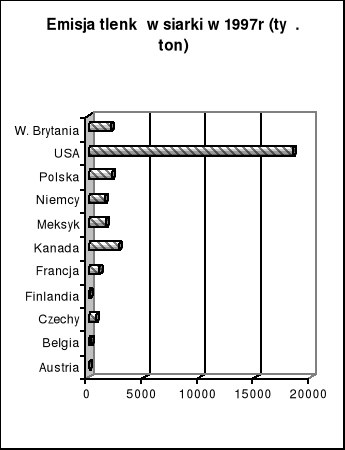

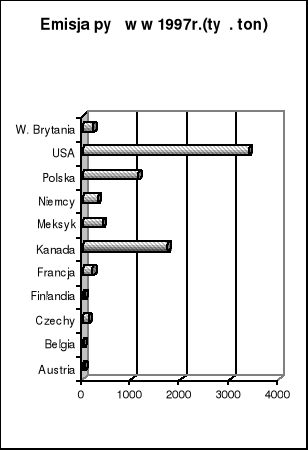

Należy jednak zauważyć, iż w minionych kilkunastu latach znacznie zmniejszyło się wydzielanie pyłów do atmosfery i szkodliwych gazów, a także zostało ograniczone po części odprowadzanie ścieków do wód powierzchniowych. Poniższe wykresy ilustrują w jakim stopniu zmniejszyło się wydzielanie szkodliwych pyłów i gazów, a także odprowadzanie ścieków, oraz które kraje tych trucizn dostarczają najwięcej.

Literatura:

„Ekologia, środowisko, przyroda” Tomasz Umiński

Chemia nieorganiczna cz. I i II pod redakcją Lothara Kolditza

Chemia przewodnik po pierwiastkach John Emsley

„Ekologia z ochroną i kształtowaniem środowiska” Henryk Wiśniewski, Grzegorz Kowalewski

Rocznik statystyczny Polski 2000

Szukasz gotowej pracy ?

To pewna droga do poważnych kłopotów.

Plagiat jest przestępstwem !

Nie ryzykuj ! Nie warto !

Powierz swoje sprawy profesjonalistom.

Wyszukiwarka