Materiały pomocnicze do nauki przedmiotu „Materiały Budowlane” na kierunku „Budownictwo” na Wydziale Inżynierii WAT. Na prawach rękopisu. Prawa autorskie zastrzeżone. Wyrażam zgodę na kserowanie wyłącznie na potrzeby studentów Wydziału Inżynierii WAT. mgr inż. Tadeusz Błażejewicz |

PROJEKTOWANIE BETONÓW

Schemat projektowania.

|

|

Ustalenie założeń wstępnych do projektowania |

|

|

|

|

|

|

|

|

|

Określenie wymaganych właściwości betonu (Specyfikacja na beton projektowany lub recepturowy). |

|

|

|

|

|

|

|

|

|

Dobór i ocena składników mieszanki |

|

|

|

|

|

|

|

|

|

Zaprojektowanie (obliczenie) składu betonu |

|

|

|

|

|

|

|

|

|

Sprawdzenie jakości mieszanki (laboratoryjne i obliczeniowe) |

|

|

|

|

TAK |

NIE |

|

|

|

|

Ewentualne korekty składu |

|

|

|

|

|

|

|

|

Sporządzenie recepty roboczej |

|

|

|

|

|

|

|

Ad. 1. Założenia wstępne do projektowania.

Dobrze zaprojektowany beton powinien mieć założoną konsystencję i urabialność (zminimalizowaną segregację i wydzielanie wody), powinien być szczelny i trwały oraz osiągnąć w określonym czasie wymaganą wytrzymałość. Powyższe kryteria powinny być spełnione przy minimalnym możliwym koszcie wytwarzania. Przy tworzeniu założeń wstępnych do projektowania należy wziąć pod uwagę:

a) Przeznaczenie i warunki eksploatacji betonu.

Warunkom eksploatacji betonu w PN-EN 206-1 przyporządkowano klasy ekspozycji:

XO - dla żelbetu eksploatowanego w warunkach bardzo suchych i betonu we wszystkich środowiskach za wyjątkiem agresywnych oraz mrozu.

XC - dla żelbetu narażonego na karbonatyzację; stopnie ekspozycji 1, 2, 3 i 4 zależą od natężenia czynnika agresywnego (XC 4 - cyklicznie mokre i suche).

XD - dla żelbetu narażonego na chlorki niepochodzące z wody morskiej; stopnie 1, 2 i 3 zależą od agresywności środowiska (XD 3 - cykli-cznie mokre i suche, np.: nawierzchnie dróg).

XS - dla żelbetu narażonego na chlorki z wody morskiej (XS 3 - żelbet w strefie pływów i rozbryzgów).

XF - dla betonu i żelbetu zawilgoconego narażonego na mróz; stopnie 1, 2, 3 i 4 zależą od stopnia zawilgocenia oraz obecności środków odladzających (XF 4 - silnie nasycone wodą ze środkami odladza-jącymi - jezdnie dróg i mostów).

XA - dla betonu narażonego na agresję chemiczną od wód gruntowych.

XM - dla betonów narażonych na ścieranie (XM 1 - koła na pneumaty-kach; XM 3 - pojazdy gąsienicowe).

W PN-88/B-06250 w zależności od warunków eksploatacji należało przyjąć odpowiednią wartość Cmin oraz w/c z tabeli:

Beton |

Cmin , kg/m3 |

w/c nie więcej niż |

|

|

Zbrojony |

Niezbrojony |

|

Osłonięty przed atmosferą |

220 |

190 |

0,75 |

Narażony na atmosferę |

270 |

250 |

0,60 |

Narażony na wodę i mróz |

270 |

270 |

0,55 |

Przy ręcznym zagęszczaniu betonu wartości Cmin należało zwiększyć o 20 kg/m3. W normie PN-B-03264 na konstrukcje betonowe, klasy środowiska określono w inny sposób, a poszczególnym klasom przyporządkowano grubości otulin, maksymalny stosunek w/c oraz Cmin.

Klasa środowiska |

1 |

2a |

2b |

3 i 4 |

5a |

5b |

5c |

Minimalna grubość otuliny, mm |

15 |

20 |

25 |

40 |

25 |

30 |

40 |

Maksymalny stosunek w/c |

0,65 |

0,60 |

0,55 |

0,50 |

0,55 |

0,50 |

0,45 |

Cmin , kg/m3 |

260 |

280 |

280 |

300 |

280 |

300 |

300 |

Klasa środowiska

1 - suche.

2a - wilgotne bez mrozu.

2b - wilgotne z mrozem.

3 - wilgotne z mrozem i środkami odladzającymi.

4a - woda morska bez mrozu.

4b - woda morska z mrozem.

5a - słabo agresywne chemicznie.

5b - średnio agresywne chemicznie.

5c - silnie agresywne chemicznie.

Porównując ujęty w normach wpływ środowisk na stosunek w/c i Cmin w betonie można stwierdzić, że najniższe wymagania stawiała PN-88/B-06250, trochę ostrzejsze PN-B-03264, a najostrzejsze PN-EN 206-1, zwłaszcza dla wyższych stopni agresywności w ramach poszczególnych klas środowiska. Ze względu na aktualność normy PN-EN 206-1, bardziej szczegółowe określenie klas ekspozycji i przypisanie klasom kryteriów dla w/c i Cmin gwarantujących 50 letni okres eksploatacji, w projektowaniu betonu należy kierować się zaleceniami PN-EN 206-1. Przy stosowaniu tej normy mogą występować przypadki (dla betonów niższych klas), że wartość stosunku w/c trzeba będzie przyjąć w wysokości zalecanej dla danej klasy ekspozycji, a nie wyliczonej z wzoru Bolomey'a, gdyż wartość wyliczona będzie wyższa niż kryterium (w/c)min przyjęte na podstawie klasy ekspozycji. Ponieważ minimalna grubość otuliny prętów zbrojeniowych zależy od klasy środowiska, a od grubości otuliny uzależniony jest wymiar najgrubszego ziarna w betonie Dmax, to nawet przyjęty zakres uziarnienia kruszywa również jest uzależniony od klasy ekspozycji.

b). Klasę betonu.

Klasę betonu przyjmuje się na podstawie PN-B-03264 oraz wymiarowania konstrukcji. Najniższa klasa betonu dla konstrukcji betonowych to B 15, dla żelbetowych zbrojonych stalą A0, AI, AII i AIII to B 15, dla żelbetowych zbrojonych stalą AIIIN to B 20, dla konstrukcji sprężonych kablobetonowych B 30, dla strunobetonowych B 37 i dla żelbetowych poddanych obciążeniu wielokrotnie zmiennemu B 30. Przy doborze klasy betonu nie należy kierować się wymaganiami tabeli F1 normy PN-EN 206-1, gdyż klasy te zostały wyliczone ze stosunku w/c podanego w tabeli na podstawie innych zasad, niż przyjęte w Polsce (w krajach anglosaskich zależność wytrzymałości betonu od c/w przyjęto jako paraboliczną) i dają wymagania zawyżone.

c). Charakterystykę wykonywanego elementu betonowego:

Stopień skomplikowania kształtu, wielkość przekroju i gabaryty, najmniejszy wymiar przekroju, gęstość zbrojenia. Dane te mają wpływ na dobór konsystencji i urabialności, rodzaju i ilości cementu (konstrukcje masywne i wielkopowierzchniowe) oraz Dmax .

d). Warunki techniczne wytwarzania i wbudowywania betonu:

poziom wytwarzania (odchylenie standardowe);

sposób i czas transportu mieszanki (ewentualna konieczność stoso-wania domieszek opóźniających i zapobiegających segregacji);

sposób układania (np.: pompowanie);

sposób zagęszczania (wpływ na konsystencję);

sposób wykończenia powierzchni (zacieranie, beton architektoniczny);

okres wykonywania robót (w okresie jesieni nie stosować cementów hutniczych, zimą stosować domieszki przeciwmrozowe lub ogrzewanie mieszanki).

e). Inne dodatkowe wymagania, np.:

odporność korozyjną (cementy siarczanoodporne o niskiej zawartości C3A), brak reaktywności alkalicznej kruszywa (cementy niskoalkaliczne, kruszywa granulowane), wodoszczelność (odpowiedni sposób projekto-wania i wykonania betonu), mrozoodporność (mrozoodporne kruszywa, superplastyfikatory + środki napowietrzające).

Ad. 2. Określenie wymaganych właściwości betonu.

a). Przyjęcie na podstawie klasy betonu odpowiedniej wartości wytrzymałości umownej występującej we wzorze Bolomeya (wytrzymałości średniej betonu zbadanej w warunkach umownych).

Według PN-EN 206-1 wytrzymałość betonu powinna przekraczać fck z odpowiednim zapasem. Zaleca się, aby zapas był około 2 razy większy, niż przewidywane odchylenie standardowe, to jest wynosił od 6 do 12 MPa (dla klasy C 16/20 powinien być bliższy 6 MPa, a dla klasy C 30/37 i wyższych bliższy 12 MPa).

fcm = fck + 6 ÷ 12 MPa.

Według PN-88/B-06250, dla przypadków gdy nie jest znane odchylenie standardowe, wytrzymałość umowną wylicza się z wzoru:

R![]()

= 1,3 R![]()

Dla przypadków, gdy znane jest odchylenie standardowe, wylicza się ją z wzoru:

R![]()

= R![]()

+ 1,64 s

Rzeczywista wytrzymałość betonu zaprojektowanego w rezultacie przyjęcia wytrzymałości umownej według jednej z w/w metod powinna spełniać kryterium dla badań wstępnych:

n = 3 zaroby po 3 próbki,

fcm ≥ fck + 4

fci ≥ fck - 1.

b). Przyjęcie konsystencji w zależności od stopnia skomplikowania przekroju i gęstości zbrojenia oraz od sposobu zagęszczania.

Należy przyjmować konsystencje jak najbardziej suche, ale takie, które dają się jeszcze dobrze zagęścić dostępną metodą. Należy dobrać metodę określania konsystencji. Dla przekrojów prostych, rzadko zbrojonych, przy mechanicznym zagęszczaniu można przyjmować konsystencje bardziej suche. Dla mieszanek bardzo ciekłych stosować do badania konsystencji metodę rozpływu, a dla bardziej suchych metodę Vebe lub opadu stożka.

c). Przyjęcie maksymalnego stosunku w/c oraz minimalnej zawartości cemen-tu na podstawie tabeli F1 z PN-EN 206-1 w zależności od klasy ekspozycji

d). Przyjęcie Dmax.

Dmax nie powinno być większe niż grubość otuliny minus 5 mm. Dmax nie powinno być większe niż 1/3 najmniejszego wymiaru elementu (należy uwzględnić podział przekroju betonu przez izolacje lub wkładki). Dmax nie powinno być większe niż odległość między zbrojeniem w świetle minus 5 mm.

e). Przyjęcie klasy chlorków.

Dla konstrukcji żelbetowych klasa chlorków nie powinna być wyższa niż 0,40 lub 0,20; dla konstrukcji wstępnie sprężonych nie wyższa niż 0,20 lub 0,10; dla betonu niezbrojonego nie wyższa niż 1,0.

Dla przypadków, gdy beton jest narażony na silną karbonatyzację należy przyjmować kryterium ostrzejsze.

f). Przyjęcie współczynnika rozwoju wytrzymałości fcm 2/fcm 28 .

g). Przyjęcie innych wymagań dodatkowych

(specjalne rodzaje cementu, specjalne rodzaje kruszywa, mrozoodporność, temperatura mieszanki, czas wiązania, wodoszczelność, odporność na ścieranie, specjalne metody układania lub wykończenia powierzchni itp.).

Norma PN-88/B-06250 przewidywała jeszcze dobór objętości zaprawy Z oraz objętości frakcji najdrobniejszych (0 ÷ 0,125 mm) jako czynników gwarantujących dobrą urabialność mieszanki.

![]()

[l/m3]

![]()

![]()

[l/m3],

gdzie:

F - ilość piasku w kg/m3 ,

ρF - gęstość piasku w kg/dm3 (dla piasku kwarcowego 2,65),

C - ilość cementu w kg/m3,

ρc - gęstość cementu 3,1 kg/dm3,

W - objętość wody w litrach,

F0-0,125 - ilość piasku frakcji 0/0,125 w kg/m3.

Zbyt mała ilość bardzo wodożądnych frakcji 0-0,125 mm grozi wy-pływaniem wody z mieszanki i powstawaniem „raków” na powierzch-niach pionowych lub „bleedingu” na powierzchniach poziomych.

Ilość zaprawy stanowiącej „smar”, w którym mogą się przesuwać podczas zagęszczania ziarna kruszywa grubego w dobrze zaprojektowanym betonie wynosi około 500 l/m3. Ilość zaprawy i frakcji najdrobniejszych dobiera się w zależności od Dmax . Dla kruszywa do 16 mm ilość zaprawy powinna wynosić 500 ÷ 550 l/m3, a objętość frakcji najdrobniejszych powyżej 95 l/m3, dla kruszywa do 32 mm zalecana objętość zaprawy powinna wynosić 450 do 550 l/m3, a objętość frakcji najdrobniejszych powyżej 80 l/m3; dla kruszywa do 63 mm objętość zaprawy powinna wynosić od 400 do 450 l/m3, a objętość frakcji najdrobniejszych powyżej 70 l/m3.

Norma PN-88/B-06250 ograniczała zawartość cementu ze względu na skurcz do 450 kg/m3 dla betonów klas poniżej B 35 oraz do 550 kg/m3 dla klas wyższych.

Ad. 3. Dobór i ocena składników mieszanki.

a). Dobór cementu.

Rodzaj cementu dobiera się zależności od:

- warunków dojrzewania betonu: poniżej temperatury +5oC nie zaleca się stosowania cementów hutniczych; do naparzania należy stosować cementy nie dające dużych spadków wytrzymałości;

- od przeznaczenia betonu: dla konstrukcji sprężonych cementy o szybkim narastaniu wytrzymałości, bez dodatku popiołów lotnych i żużla; dla konstrukcji masywnych cementy o niskim cieple hydratacji i dodatek popiołów lotnych; dla betonów narażonych na korozję cementy siarczanoodporne i hutnicze; przy stosowaniu kruszyw naturalnych do betonów nawierzchniowych - cementy niskoalkaliczne.

Klasę cementu dobiera się w zależności od projektowanej klasy betonu:

Klasa cementu |

Projektowania klasa betonu |

32,5 |

B 20 - B 40 |

42,5 |

B30 - B 50 |

52,5 |

Powyżej B 40 |

b). Dobór kruszywa.

Ze względów ekonomicznych należy stosować przede wszystkim kruszywa lokalne (niski koszt transportu) oraz jak najtańsze, lecz o jakości wystarczającej dla uzyskania wymaganych właściwości betonu. Producent kruszywa w karcie technicznej powinien określić, jakiej klasy betony można otrzymać z danego kruszywa. Przy braku takiej informacji należy wykonać beton kontrolny i zbadać jego wytrzymałość. W archi-walnej normie PN-86/B-06712 „Kruszywa mineralne do betonu” występowało pojęcie marki kruszywa. Marka kruszywa była równa wytrzymałości betonu uzyskanego z tego kruszywa .Wynikała stad reguła, że marka kruszywa nie mogła być niższa od projektowanej klasy betonu. Kruszywa naturalne (żwiry, mieszanki żwirowo-piaskowe) były produ-kowane w markach 10, 20 i 30, kruszywa łamane ze skał magmowych, granulowane w markach 20, 30 i 50 , a granulowane ze skał osadowych 10, 20 i 30.

Markę kruszywa można było oznaczyć metodą przyspieszoną przez miażdżenie w cylindrze. Można nadal wstępnie przyjmować, że z dobrej jakości żwirów można zaprojektować beton do klasy C 25/30 (B 30), a dla klas wyższych należy stosować dodatek grysów ze skał magmowych lub same grysy. Przy stosowaniu grysu betonowego (z recyklingu) uzyskuje się betony trochę bardziej nasiąkliwe i do 10% słabsze, niż na żwirach. Kruszywo naturalne 0/8 wg PN-EN 12620 „Kruszywa do betonu” należy stosować do betonów klas nie wyższych niż C 12/15 (B 15). Dla celu projektowania betonu najważniejszym para-metrem kruszywa jest uziarnienie. Od uziarnienia zależy wodożądność kruszywa, od wodożądności zależy ilość wody w recepcie mieszanki, a od ilości wody przy danym stosunku c/w wyliczonym ze wzoru Bolomeya zależy ilość cementu w recepcie. Uziarnienie kruszywa powinno być zgodne z zalecanym do betonu. W kruszywie grubym do betonu najwięcej powinno być frakcji najgrubszej, a kolejnych frakcji drobniejszych powinno być o 10 ÷ 30% mniej, niż frakcji bezpośrednio grubszej. Krzywa uziarnienia takiego kruszywa powinna leżeć w polu uziarnień zalecanych do betonu. Krzywe graniczne obszaru zalecanych uziarnień podane są w PN-88/B-06250. Jeżeli uziarnienie kruszywa odbiega od zalecanego, należy kruszywo uszlachetnić (np.: przez odsianie) lub zaprojektować (metodą zmieszania kilku kruszyw o odpowiednio dobranym uziarnieniu). Przy mieszaniu dwóch kruszyw różniących się wyraźnie punktem piaskowym (np.: żwir i piasek, żwir i pospółka), stosunek zmieszania X można wyliczyć ze wzoru:

![]()

,

gdzie:

PP1 - punkt piaskowy kruszywa drobniejszego;

PP2 - punkt piaskowy kruszywa o niższym punkcie piaskowym;

PP - pożądany punkt piaskowy (około 33%).

Maksymalny nominalny górny wymiar kruszywa w betonie Dmax należy przyjmować w zależności:

- od grubości otuliny C (Dmax ≤ C - 5 mm);

- od najmniejszego wymiaru elementu a (Dmax ≤ 1/3 a);

- od rozstawu prętów zbrojeniowych w świetle l (Dmax ≤ l - 5 mm).

Należy uwzględnić dodatkowe wymagania dla kruszywa, jak:

- nasiąkliwość i mrozoodporność,

- brak reaktywności alkalicznej,

- ścieralność i polerowalność,

- wygląd (barwa) itp.

Dla celów projektowania betonu korzysta się z kruszywa wysuszonego.

c) Dobór domieszek, dodatków i wody zarobowej - według zasad podanych na wykładzie o domieszkach do betonu.

Ad. 4. Obliczenie składu mieszanki betonowej.

4.1. Ogólna charakterystyka metod projektowania.

Według prof. A.M. Neville'a projektowanie mieszanki jest w tym samym stopniu sztuką, co problemem naukowym. W zależności od tego, jaki beton chcemy zaprojektować oraz jakie kruszywo jest do dyspozycji, dobieramy metodę projektowania prowadzącą możliwie szybko do celu (beton można byłoby projektować nawet metodą prób i błędów, jednak trwałoby to bardzo długo). Przy stosowaniu każdej z metod obowiązuje zasada oszczędnego zużycia cementu.

a). Metoda iteracyjna (kolejnych przybliżeń).

Służy do projektowania betonów średnich i wysokich klas (powyżej C 20/25), gdy jest do dyspozycji kruszywo frakcjonowane. Jest to metoda doświadczalno-obliczeniowa, wymagająca dużo pracy laboratoryjnej. Iterację przeprowadza się dwukrotnie:

- kruszywo projektuje się iteracyjnie w celu uzyskania stosu okruchowego o maksymalnej szczelności S, przy możliwie jak największym wska-źniku uziarnienia U;

- iterację mieszanki prowadzi się do uzyskania zakładanej konsystencji.

b). Metoda obliczeniowa (metoda 3 równań; metoda punktu piaskowego).

Jest to metoda najczęściej w Polsce stosowana. Służy do projektowania betonów średnich i niższych klas (od C 8/10 do C 25/30), gdy dysponujemy jednym kruszywem o uziarnieniu zalecanym (kruszywo o ciągłym uziarnieniu wg PN-EN 12620; mieszanka żwirowo-piaskowa wg PN-86/B-06712) lub dwoma kruszywami różniącymi się punktem piaskowym (kruszywo grube : żwir i kruszywo drobne : piasek).

c). Metoda podwójnego otulenia (prof. Paszkowskiego).

Służy ona do projektowania betonów wodoszczelnych. Beton projektuje się na określoną wodoszczelność (ciśnienie wody bez przesiąkania przez próbkę o grubości 15 cm), a nie na wytrzymałość. Uzyskuje się na ogół wytrzymałości powyżej C 20/25 (B 25). Nie występuje prosta zależność pomiędzy wodoszczelnością a składem mieszanki, dlatego przy doborze tzw. promieni otulenia kruszywa należy kierować się doświadczeniem. Nie ma możliwości prognozowania, jaki będzie końcowy stopień wodoszczelności betonu na podstawie badań wykonanych po kilku dniach, dlatego proces projektowania należy rozpocząć odpowiednio wcześnie. Do zaprojektowania oraz wykonania betonu wodoszczelnego należy dysponować 2 kruszywami: osobno piaskiem i osobno żwirem lub piaskiem i mieszanką grysów.

d). Metoda zaczynowa.

Jest to metoda doświadczalna. Stosuje się ją w przypadku, gdy dyspo-nujemy jednym kruszywem. Przygotowuje się zaczyn o stosunku c/w wyliczonym z wzoru Bolomeya i dodaje zaczyn porcjami do określonej ilości kruszywa aż do uzyskania projektowanej konsystencji mieszanki. Znając ilość kruszywa, ilość dodanego zaczynu i stosunek c/w wylicza się C, W i K, czyli receptę mieszanki. Jakość betonu zaprojektowanego metodą zaczynową zależy przede wszystkim od jakości stosu okruchowego kruszywa.

d). Metody komputerowe projektowania betonu.

Jakość programów komputerowych może być bardzo różna. Dużo krajowych programów jest opartych na klasycznej metodzie 3 równań oraz wymaganiach co do składu mieszanki i kryteriach klasyfikowania betonu do klas wytrzymałościowych według PN-88/B-06250, a jako dane wyjściowe należy wprowadzić: klasę betonu, konsystencję, rodzaj i klasę cementu, rodzaj uziarnienia oraz markę kruszywa, wymiary geometryczne elementu, stopień oddziaływania środowiska (suche, mokre, mróz). Programy tego typu działają jak szybkie liczydło, przyspieszając proces projektowania. Występują również programy bardziej skomplikowane, umożliwiające prowadzenie analiz techniczno-ekonomicznych, w których danymi wejściowymi są żądane właściwości betonu, a program oferuje wiele receptur o różnych kosztach wytwarzania i różnym poziomie zaspokojenia wymagań. Jakość tego typu programów zależy od parametrycznych baz danych, określających, jak zmiana ilości każdego ze składników betonu wpływa na poszczególne właściwości mieszanki i betonu. Programy te są przydatne tylko wtedy, gdy korzysta się z tych samych składników betonu, które posłużyły do stworzenia baz danych. Użytkownik programów komputerowych powinien być dobrze zorientowany w technologii betonu i mieć praktykę w projektowaniu mieszanek.

4.2. Metoda iteracyjna projektowania betonu.

a). Iteracja kruszywa.

Celem jest otrzymanie stosu okruchowego kruszywa o dużej szczelności S, a jednocześnie o wysokim wskaźniku uziarnienia.

![]()

gdzie:

ρnz - gęstość nasypowa kruszywa w stanie zagęszczonym, zmierzo-na w cylindrze miarowym;

ρ - gęstość kruszywa, tzw. tablicowa.

![]()

,

gdzie:

n - liczba sit użytych do określenia uziarnienia kruszywa;

bn - przesiewy przez poszczególne sita w procentach.

Aby uzyskać wysoki wskaźnik uziarnienia, proces projektowania kruszywa rozpoczyna się od najgrubszej frakcji kruszywa i kolejno dodaje frakcje bezpośrednio drobniejsze. Aby uzyskać wysoką szczelność stosu okruchowego, stos złożony z najgrubszych ziaren dogęszcza się kolejno frakcjami coraz drobniejszymi, dodając poszczególne frakcje kruszywa niewielkimi porcjami, aż do uzyskania maksymalnej szczelności tworzonej mieszanki kruszyw. Zaleca się, aby dla betonów klas nie wyższych niż C 16/20 (B 20):

0,78 ≥ S ≥ 0,75

7,5 ≥ U ≥ 5

Zaleca się, aby dla betonów klas powyżej C 16/20 (B 20):

0,75 ≥ S ≥ 0,7

7,5 ≥ U ≥ 6

Dla betonów cementowych nie należy dążyć do bardzo wysokiej szczelności stosu okruchowego kruszywa, gdyż wymaga to wprowadzenia dużych ilości bardzo wodożądnych drobnych frakcji kruszywa. Im wyższa projektowana klasa betonu (bez domieszek upłynniających), tym ogólnie grubsze powinno być kruszywo (o wyższym wskaźniku uziarnienia U).

b). Wstępne wyliczenie składu mieszanki.

![]()

gdy 2,5 > ![]()

gdy 3,2 ≥ ![]()

c/w należy wyliczyć z dokładnością do 0,01. Wzór Bolomeya obowiązuje, gdy Jmb ≤ 2%.

Rodzaj kruszywa |

Klasa cementu |

|||

|

32,5 |

42,5 |

52,5 |

|

Naturalne (Żwir) |

A1 |

18 |

21 |

23 |

|

A2 |

12 |

14,5 |

15 |

Łamane (Grys) |

A1 |

20 |

24 |

26 |

|

A2 |

13,5 |

16 |

17,5 |

Wzór Bolomeya mówi, że wytrzymałość betonu jest wprost proporcjonalna do c/w, a współczynnik proporcjonalności A zależy od cech wytrzymałościowych kruszywa i od wytrzymałości cementu.

![]()

Współczynniki A zostały ustalone metodą doświadczalną, z odpowiednim zapasem gwarantującym uzyskanie wytrzymałości przy zmianach właściwości kruszyw. Betoniarnie, które pracują stale na tych samych kruszywach, o stałych właściwościach mechanicznych, mogą ustalać własne współczynniki proporcjonalności A. Do wzoru Bolomeya podstawia się normowe wytrzymałości cementu, a nie rzeczywiste, dlatego wytrzymałość betonu może ulegać wahaniom odpowiadającym zmianom wytrzymałości rzeczywistej cementu.

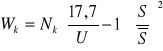

Wodożądność kruszywa w metodzie iteracyjnej wylicza się z wzoru empirycznego w sposób przybliżony:

,

gdzie:

Nk - współczynnik konsystencji;

![]()

- szczelność podstawowa.

Wartości współczynnika konsystencji NK wynoszą :

- dla konsystencji wilgotnej 0,0145,

- dla gęstoplastycznej 0,0167,

- dla plastycznej 0,0190,

- dla półciekłej 0,0213,

- dla ciekłej 0,0235.

W przypadku stosowania domieszek upłynniających, współczynnik konsystencji NK należy przyjąć dla konsystencji bardziej suchej od projektowanej o tyle stopni konsystencji, ile jest w stanie obniżyć zastosowana domieszka.

Rodzaje kruszyw |

Szczelność podstawowa |

Mieszaniny bardzo regularnych żwirów i piasków rzecznych |

0,630 |

Pospółki rzeczne |

0,620 |

Mieszaniny żwirów rzecznych i piasków kopalnianych |

0,610 |

Mieszaniny kruszywa łamanego i piasków rzecznych |

0,600 |

Mieszaniny kruszyw łamanych i piasków kopalnianych |

0,590 - 0,570 |

Minimalna ilość wody Wmin (dozowana w pierwszym przybliżeniu) wynosi:

Wmin = (wk + 0,035) ⋅ K,

gdzie:

0,035 - ilość wody do hydratacji cementu (przy założeniu C = 250 kg/m3, wc = 0,25 kg/kg);

K - ilość kruszywa na zarób próbny.

Ilość kruszywa na zarób próbny powinna wynosić co najmniej 12 kg, aby można było zbadać konsystencję metodą Vebe.

![]()

,

gdzie:

Cmin - minimalna ilość cementu na próbny zarób.

Przy wykonaniu zarobu próbnego wyliczonym w powyższy sposób składzie:

K + Cmin + Wmin

najczęściej otrzymuje się mieszankę zbyt suchą.

c). Iteracja mieszanki betonowej.

Jeżeli zarób próbny ma konsystencję inną, niż założona, należy doprowadzić skład mieszanki do żądanej konsystencji metodą kolejnych przybliżeń. Przy mieszance za suchej należy dodać 50 g wody i tyle cementu, aby c/w = const. Dodawanie porcji zaczynu prowadzi się aż do uzyskania zakładanej konsystencji. Gdy mieszanka jest zbyt ciekła, należy małymi porcjami dodawać zaprojektowane kruszywo aż do uzyskania konsystencji. Po uzyskaniu projektowanej konsystencji należy zmierzyć objętość próbnego zarobu Vpr przez zagęszczenie mieszanki w cylindrze miarowym. Następnie należy wyliczyć receptę laboratoryjną:

gdzie:

C, K1, K2, W - ilości składników w kg/m3

C', K1', K2', W' - ilości składników w kg na próbny zarób.

Recepta laboratoryjna podaje ilości składników w kg na m3 betonu, przy suchych kruszywach. Recepta ta służy wyłącznie do przeprowadzenia sprawdzeń obliczeniowych, czy zaprojektowany beton spełnia postawione na wstępie wymagania.

4.3. Metoda obliczeniowa projektowania betonu (metoda 3 równań, metoda 4 równań, metoda punktu piaskowego).

Skład mieszanki betonowej wylicza się poprzez rozwiązanie układu 3 równań:

- warunku wytrzymałości:

;

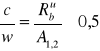

- warunku szczelności: ![]()

;

- warunku konsystencji: W = C ⋅ wc + K ⋅ wk .

Ten układ równań można wykorzystywać, gdy stosuje się jedno kruszywo (jedna niewiadoma K). Gęstość tablicową cementu (3,1 kg/l) i kruszywa (żwiry, granity, piaski i ich mieszanki - 2,65 kg/l; bazalty 3,0 kg/l: wapienie 2,4 - 2,6 kg/l) podstawia się do wzoru w kg/dm3, a ilości C, K i W w kg/m3. Gdy używa się 2 kruszyw, należy wprowadzić do układu równań 4 równanie - warunek urabialności: ![]()

.

Układ 4 równań może być wykorzystywany, gdy stosuje się czysty żwir (lub grys) i czysty piasek (niewiadoma F). W praktyce w/w czwarte równanie zastępuje się przyjęciem punktu piaskowego kruszywa z tablic.

![]()

.

Aby przyjąć punkt piaskowy z tablic, stosunek c/w wylicza się z wzoru Bolomeya, a objętość zaprawy Z przyjmuje według zaleceń PN-88/B-06250 (od 450 do 600 l/m3).

Tabela zalecanych wartości punktu piaskowego.

C/W |

Wartości PP przy ilości zaprawy w l/m3 betonu: |

|||||||||||

|

400 |

450 |

500 |

550 |

||||||||

|

Konsystencja mieszanki betonowej: |

|||||||||||

|

K-4 |

K-3 |

K-2 |

K-4 |

K-3 |

K-2 |

K-4 |

K-3 |

K-2 |

K-4 |

K-3 |

K-2 |

1,2 |

25 |

26 |

29* |

30* |

31* |

34* |

36* |

37* |

39* |

40* |

43* |

45* |

1,4 |

24 |

25 |

28 |

29 |

30 |

33 |

34 |

36 |

38* |

39* |

42* |

44* |

1,6 |

22 |

23 |

26 |

27 |

28 |

31 |

32 |

34 |

36 |

37 |

40 |

42* |

1,8 |

19 |

21 |

24 |

24 |

25 |

29 |

30 |

32 |

35 |

35 |

38 |

40 |

2,0 |

17 |

19 |

22 |

22 |

23 |

27 |

27 |

30 |

33 |

33 |

36 |

39 |

2,2 |

14 |

16 |

20 |

19 |

21 |

25 |

24 |

28 |

31 |

30 |

33 |

37 |

2,4 |

- |

14 |

17 |

- |

19 |

23 |

- |

25 |

29 |

- |

30 |

34 |

2,6 |

- |

- |

15 |

- |

- |

20 |

- |

- |

26 |

- |

- |

31 |

* - może wystąpić nieszczelność. |

||||||||||||

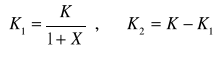

Po dobraniu pożądanego PP z tablic należy uzyskać takie kruszywo poprzez zmieszanie dwóch kruszyw w stosunku X:

![]()

,

gdzie: ` PP1 > PP2

Na 1 kg kruszywa K1 należy użyć X kg kruszywa K2.

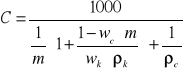

Powyższy układ 3 równań ma następujące rozwiązanie:

![]()

![]()

,

gdzie: ![]()

, wc - wodożądność cementu,

![]()

,

C, K, W ![]()

.

Aby wyliczyć skład mieszanki z powyższych wzorów, należy obliczyć wodożądność kruszywa wK dla kruszywa zmieszanego, o pożądanym punkcie piaskowym. W tym celu należy zbadać uziarnienie zmieszanego kruszywa oraz przyjąć z tabel wskaźniki wodne dla poszczególnych frakcji i dla projektowanej konsystencji. Wskaźniki wodne można przyjąć według tablic Sterna lub Bolomeya, albo według doświadczeń krajowych (Z. Jamrozy „Beton i jego technologie”, tablica 5.1.). Ważne jest, aby wodożądność cementu i kruszywa przyjmować z tych samych tabel. Wskaźniki wodożądności dotyczą kruszywa otaczakowego o gęstości 2,65 kg/l. Dla kruszyw łamanych należy wodożądność zwiększyć o 15% (wK ∙ 1,15), a dla gęstości kruszywa innej, niż 2,65 kg/l należy wyliczoną wodożądność pomnożyć przez współczynnik ![]()

.

Uziarnienie kruszywa zmieszanego można wyznaczyć metodą siania lub obliczeniowo (na podstawie krzywych przesiewu poszczególnych kruszyw). Przykład obliczenia podano w tabelach 1 i 2.:

Tabela 1 - obliczenie sumarycznego uziarnienia zmieszanych kruszyw.

Frakcja |

K1 , % |

K2 , % |

K2 ⋅ X (X ⋅ kol. 3) (X = 4) |

sumaryczne K |

0 - 0,125 |

2,0 |

0,2 |

0,8 |

0,6 |

0,125 - 0,25 |

10, |

0,3 |

1,2 |

2,2 |

0,25 - 0,5 |

50,0 |

3,5 |

14,0 |

12,8 |

0,5 - 1 |

25,0 |

11,0 |

44,0 |

13,8 |

1 - 2 |

13,0 |

5,0 |

20,0 |

6,6 |

2 - 4 |

- |

25,0 |

100,0 |

20,0 |

4 - 8 |

- |

35,0 |

140,0 |

28,0 |

8 - 16 |

- |

20,0 |

80,0 |

16,0 |

16 - 31,5 |

- |

- |

- |

- |

Tabela 2 - obliczenie wodożądności kruszywa (dla konsystencji gęstoplastycznej).

Frakcja |

K, % |

WK |

Kol. 2 x 3 |

0 - 0,125 |

0,6 |

0,2150 |

0,1290 |

0,125 - 0,25 |

2,2 |

0,1090 |

0,2398 |

0,25 - 0,5 |

12,8 |

0,0756 |

0,9677 |

0,5 - 1 |

13,8 |

0,0525 |

0,7245 |

1 - 2 |

6,6 |

0,0389 |

0,2567 |

|

|

|

|

2 - 4 |

20 |

0,0294 |

0,5880 |

4 - 8 |

28 |

0,0231 |

0,6468 |

8 - 16 |

16 |

0,0179 |

0,2864 |

|

|

|

|

Przy przyjęciu wskaźników wodnych z tablic Sterna lub Bolomeya:

![]()

gdzie: S - współczynnik korygujący dla frakcji piaskowych. Dla wskaźników wodnych wg doświadczeń krajowych współczynnika S nie stosuje się. S zależy od klasy cementu i klasy betonu.:

Beton klasy |

Cement klasy 32,5 |

Cement klasy 42,5 |

7,5 |

1,35 |

1,38 |

10 |

1,31 |

1,36 |

12,5 |

1,26 |

1,34 |

15 |

1,20 |

1,30 |

17,5 |

1,14 |

1,18 |

20 |

1,02 |

1,22 |

25 |

0,93 |

1,12 |

30 |

0,79 |

0,98 |

35 |

- |

0,85 |

40 |

- |

0,72 |

![]()

Dla kruszyw grubych łamanych należy dodatkowo ![]()

wymnożyć przez współczynnik ![]()

.

wK = wF + wG

Jeżeli jedno z kruszyw grubych jest łamane, należy wodożądność policzyć osobno dla kruszywa łamanego i osobno dla naturalnego, po czym wyliczyć średnią ważoną:

wK = X1 ⋅ wK 1 + (1 - X1) wK 2

Instrukcja projektowania betonu metodą obliczeniową jest następująca:

- obliczyć c/w z wzoru Bolomeya, przyjąć konsystencję i objętość zaprawy Z;

- przyjąć punkt piaskowy z tabeli;

- obliczyć stosunek zmieszania kruszyw X;

- obliczyć uziarnienie i wodożądność kruszywa zmieszanego;

- wyliczyć K, C i W, obliczyć K1 i K2

;

- zrobić zarób próbny i dokonać sprawdzeń.

Ad. 5. Sprawdzenie jakości mieszanki.

Należy sprawdzić obliczeniowo i doświadczalnie, czy zaprojektowana mieszanka spełnia wszystkie wymagania postawione na etapie 2 projektowa-nia (określenie wymaganych właściwości betonu). Laboratoryjnie bada się konsystencję, stopień napowietrzenia (jamistość mieszanki) oraz objętość próbnego zarobu. Na tym etapie koryguje się skład mieszanki tak, aby uzyskać wymaganą konsystencję i dopiero po tym określa objętość próbnego zarobu metodą zagęszczenia mieszanki w cylindrze miarowym. Na podstawie objętości próbnego zarobu wylicza się receptę laboratoryjną (na 1 m3 betonu, z suchych kruszyw). Taka procedura powoduje korektę gęstości tablicowych składników mieszanki do wartości rzeczywistych. Na podstawie recepty laboratoryjnej dokonuje się sprawdzeń obliczeniowych dla następujących parametrów składu mieszanki:

Cmax ,

Cmin ,

,Z ,

V0 - 0,125 .

W przypadku nie uzyskania wymaganych właściwości mieszanki należy powrócić na etap doboru składników i ponownie zaprojektować beton.

Ad. 6. Opracowanie recepty roboczej.

Recepta robocza oprócz numeru i daty powinna podawać:

- przeznaczenie betonu;

- konsystencję;

- najkrótszy czas mieszania i kolejność dozowania składników;

- rodzaje i ilości składników na jeden zarób betoniarki, w jednostkach zgo-dnych ze sposobem dozowania (kg, worki, wiadra, pojemniki, szufle itp.), przy uwzględnieniu aktualnej wilgotności kruszywa.

Receptę koryguje się, gdy zaszła zmiana składników, zmiana uziarnienia kruszywa lub zmiana wilgotności kruszywa powodująca zmianę ilości dozowanej wody większą niż ±5 l/m3 mieszanki.

a). Przeliczenie recepty laboratoryjnej na składniki wilgotne (z indeksem „w” ilości składników w recepcie dla zawilgoconych kruszyw):

Cw = C

![]()

![]()

b). Przeliczenie na 1 zarób betoniarki (z indeksem „z”):

![]()

;

![]()

;

![]()

,

gdzie: Vbr - objętość robocza betoniarki.

Vbr = 0,75 - 0,85 Vnominalnej .

Dla pospółek i mieszanek żwirowo-piaskowych Vbr = 0,85, dla żwiru i piasku dozowanych osobno Vbr = 0,75.

c). Przeliczenie na naturalne jednostki dozowania.

Dla kruszyw dozowanych objętościowo:

![]()

,

gdzie: ρn - gęstość nasypowa kruszywa.

Przy dozowaniu cementu workami, receptę należy przeliczyć na pełne worki cementu (zaokrąglać w dół).

Wyszukiwarka

Podobne podstrony:

Mat-11, szkola, szkola, sem 3, MARCIN STUDIA, Materiały budowlane

Wyk1FXN, szkola, szkola, sem 3, MARCIN STUDIA, Fizyka budowli

PODSTAWY PRAWNE STOSOWANIA MATERIAŁÓW, szkola, szkola, sem 3, MARCIN STUDIA, MB

W07 02, szkola, szkola, sem 3, MARCIN STUDIA, Budownictwo ogólne, Budownictwo Ogólne

0r1fi075teta25, szkola, szkola, sem 3, MARCIN STUDIA, Mechanika teoretyczna

2r2fi075teta045, szkola, szkola, sem 3, MARCIN STUDIA, Mechanika teoretyczna

3r2fi1teta045, szkola, szkola, sem 3, MARCIN STUDIA, Mechanika teoretyczna

1r2fi05teta045, szkola, szkola, sem 3, MARCIN STUDIA, Mechanika teoretyczna

W02, szkola, szkola, sem 3, MARCIN STUDIA, Budownictwo ogólne, Budownictwo Ogólne

Cw 2, szkola, szkola, sem 3, MARCIN STUDIA, Chemia

W03, szkola, szkola, sem 3, MARCIN STUDIA, Budownictwo ogólne, Budownictwo Ogólne

Cw 6, szkola, szkola, sem 3, MARCIN STUDIA, Chemia

W01, szkola, szkola, sem 3, MARCIN STUDIA, Budownictwo ogólne, Budownictwo Ogólne

W07 02, szkola, szkola, sem 3, MARCIN STUDIA, Budownictwo ogólne, Budownictwo Ogólne

mat. budowlane sciagi, Budownictwo-studia, materiały budowlane

SPRAWOZDANIE Z MAT BUD, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, matbud, sp

więcej podobnych podstron