AKADEMIA GÓRNICZO-HUTNICZA

Katedra Budowy i Eksploatacji Maszyn

Projekt 5

Temat : Podnośnik śrubowy.

Wykonano : 24.X.2001

Przyjęto :

Artur Zawidlak

Rok IIIC Grupa 12

Wydział IMiR

Rok akad. 2001/2002

Temat projektu :

Nr tematu : A1

Zaprojektować podnośnik śrubowy podnoszący ciężar Q na wysokość H.

Podstawę podnośnika zaprojektować jako spawaną lub odlewaną ( w zależności

od rocznej produkcji ).

W projekcie należy wykonać :

-obliczenia wytrzymałościowe poszczególnych części

-rysunek wykonawczy śruby

-rysunek złożeniowy podnośnika

Dane do projektu :

Q=20kN

H=420mm

Produkcja roczna 5 sztuk

Podnośnik śrubowy teleskopowy ( rysunek poglądowy )

DANE OBLICZENIA -1 WYNIKI

Założenie :

Ponieważ wysokość podnoszenia H na którą ma być podnoszony

ciężar Q jest stosunkowo wysoka dlatego , zakładam , że

podnośnik będzie teleskopowy z dwoma stopniami podnoszenia :

-I stopień 220mm

-II stopień 200mm

1.Obliczenia śruby wewnętrznej :

1.1 Obliczenie rdzenia śruby z warunku na wyboczenie,

przyjmując założenie, że mamy do czynienia z

wyboczeniem posprężystym czyli smukłość śruby jest

mniejsza od smukłości granicznej ![]()

λ<λgr

korzystamy ze wzoru Tetmajera - Jasińskiego

σkr=a - bλ ![]()

![]()

![]()

![]()

; ![]()

![]()

![]()

Obliczam długość śruby narażonej na wyboczenie :

Ze względu na nieznaną długość ( wysokość ) nakrętki

i korony przyjmuję długość wyboczeniową

l1 = 220mm lw = 1,2·l1

lw = 1,2·220 = 264mm

lw = 264mm

DANE OBLICZENIA -2 WYNIKI

Po uwzględnieniu wpływu sposobu zamocowania na wyboczenie

długość obliczeniowa będzie wynosić :

lr = α·lw Q

α = 2

lw = 264mm α = 2

lr = 2·264 = 528mm lr = 528mm

Jako materiał śruby przyjmuję stal węglową konstrukcyjną

wyższej jakości 35T dla której z tablicy 2.3.4 35T

(PKM L. Kurmaz) odczytuję wartości współczynników a i b

a = 320MPa a = 320MPa ; b = 1,2MPa

b = 1,2MPa

lr = 528mm przyjmuję współczynnik wyboczeniowy xw= 6

Q = 20kN

xw= 6 4·Q·xw = a·π·dr2 - 4·b·lr·dr·π

a·π·dr2 - 4·b·lr·dr·π - 4·Q·xw = 0

po wstawieniu odpowiednich wartości otrzymamy :

320·π·dr2- 4·1,2·528·π·dr- 4·20000·6 = 0

320·π·dr2-2534,4·π·dr- 480000 = 0

rozwiązuje powyższe równania kwadratowe :

Δ = (2534,4·π)2 - 4·320·π·(-480000)

Δ = 1929216000 + 63330019

Δ = 1992546019

![]()

= 44638

![]()

![]()

![]()

dr1=26,17mm

Dla wyliczonej wartości minimalnej średnicy przyjmuję

gwint trapezowy niesymetryczny S 38×6 S 38×6

DANE OBLICZENIA -3 WYNIKI

Podstawowe parametry gwintu S 38×6

dr1 = 26,7mm dr1 = 26,7mm

d1 = 38mm d1 = 38mm

ds1 = 33,5mm ds1 = 33,5mm

p = 6mm p = 6mm

Rysunek gwintu trapezowego niesymetrycznego :

1.2 Sprawdzam samohamowność gwintu S 38×6

Warunek samohamowności gwintu γ < ρ'

γ - kat wzniosu linii śrubowej

ρ'- zastępczy kąt tarcia

Obliczam γ

p = 6mm ![]()

ds1 = 33,5mm

γ = arctg 0,05704 = 3,260 γ = 3,260

Obliczam ρ'

![]()

μ'- współczynnik tarcia dla skojarzonych par

materiałowych ( stal - brąz )

αr - kąt pochylenia oporowej powierzchni gwintu

Wartości powyższych współczynników dobieram z tablic :

2.3.1- ρ' ; 2.3.2- αr (PKM L. Kurmaz)

DANE OBLICZENIA -4 WYNIKI

αr=30 ![]()

μ'=0,12

ρ' = arctg 0,120164 = 6,80 ρ'= 6,80

γ = 3,260 < ρ'= 6,80 ⇒ warunek samohamowności jest

spełniony

1.3 Obliczam moment tarcia na gwincie S 38×6

Q=20kN MT1 = 0,5·Q·ds1·tg ( γ + ρ')

ds1 = 33,5mm MT1 = 0,5·20000·33,5·tg ( 3,26 + 6,8 )

ρ'= 6,850 MT1 = 59431Nmm MT1=59,4Nm

γ = 3,260

2. Obliczenia parametrów nakrętki na gwint S 38×6

Przyjmuję wstępnie wysokość nakrętki

H1 = ΨH · ds1

ΨH = 0,75 ΨH - współczynnik wysokości gwintu dobieram

ds1 = 33,5mm Z tabeli 2.3.2 (PKM L. Kurmaz)

H1 = 0,75·33,5 = 25,125mm

Przyjmuję H1 = 26mm H1 = 26mm

Jako materiał na nakrętkę przyjmuję brąz B10 B10

Obliczam liczbę zwojów w nakrętce

H1 = 26mm ![]()

p = 6mm

przyjmuję n1 = 6

n1 = 6

Obliczam czynną powierzchnię jednego zwoju w nakrętce

d1 = 38mm ![]()

An1=536mm2

dr1 = 27,6mm

Sprawdzam docisk w zwojach nakrętki

![]()

Wyznaczam wartość dopuszczalnych naprężeń na docisk

dla brązu B10

DANE OBLICZENIA -5 WYNIKI

Rm=270MPa ![]()

xm=3 gdzie : Rm -wytrzymałość doraźna

xm -współczynnik bezpieczeństwa ; przyjmuję xm=3

![]()

kd = 54MPa

An1=536mm2 Ad1 = An1·n1 = 536·6 = 3216mm2 Ad1=3216mm2

![]()

warunek spełniony

Obliczam wysokość nakrętki

p = 6mm

n1 = 6 H1 = n1·p = 6·6 = 36mm H1 = 36mm

Średnicę zewnętrzną nakrętki wyznaczam z warunku na

ściskanie

![]()

Wyznaczam wartość dopuszczalnych naprężeń na ściskanie

dla brązu B10

d1 = 38mm ![]()

kc=90MPa

Q = 20kN

kc=90MPa

![]()

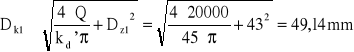

Przyjmuję Dz1=43mm Dz1=43mm

Obliczam średnicę zewnętrzną kołnierza z warunku

wytrzymałościowego na naciski jednostkowe

![]()

![]()

DANE OBLICZENIA -6 WYNIKI

kc=90MPa

Dz1=43mm kd'= 0,5·kc = 0,5·90 = 45MPa kd' = 45MPa

kd' = 45MPa

Q = 20kN

Przyjmuję Dk1 = 54mm Dk1 = 54mm

Wysokość kołnierza obliczam według wzoru

H1 = 36mm hk1 = 0,25·H1 = 0,25·36 = 9mm

Przyjmuję hk1 = 10mm hk1 = 10mm

Rysunek nakrętki

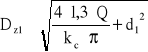

3. Obliczenia śruby zewnętrznej

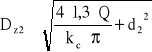

3.1. Obliczenie średnicy śruby zewnętrznej

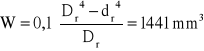

![]()

![]()

Po podstawieniu i przekształceniach otrzymamy wzór :

DANE OBLICZENIA -7 WYNIKI

Zakładam, że śruba zewnętrzna będzie wykonana z rury

konstrukcyjnej. Zakładam, że rura będzie wykonana ze stali

R55 dla, której wyznaczam wartość naprężeń dopuszczalnych R55

na ściskanie

![]()

gdzie : Re -granica plastyczności

Dz1=43mm xe -współczynnik bezpieczeństwa (xe=2÷2,3)

xe=2,2 przyjmuję xe=2,2

Re = 275MPa ![]()

kc = 125MPa

Q = 20kN

kc = 125MPa ![]()

dr2 = 45,98mm

dla wyliczonej wartości średnicy rdzenia śruby dobieram gwint

niesymetryczny trapezowy S 60×8 o parametrach : S 60×8

dr2 = 46,116mm

d2 = 60mm

ds2 = 54mm

p = 8mm

3.2. Sprawdzam samohamowność gwintu S 60×8

ds2 = 54mm Obliczam kąt wzniosu linii śrubowej :

p2 = 8 ![]()

γ = arctg 0,04718 = 2,70 γ = 2,70

Obliczam zastępczy kąt tarcia :

μ' = 0,12 ![]()

αr = 30

ρ'= arctg 0,1201646 = 6,80 ρ'= 6,80

ρ'= 6,80 > γ = 2,70⇒ warunek jest spełniony gwint S 60×8

jest samohamowny

3.3. Obliczam moment tarcia na gwincie S 60×8

ds2 = 54mm

ρ'= 6,80 MT2 = 0,5·Q·ds2·tg ( γ + ρ')

γ = 2,70 MT2 = 0,5·20000·54·tg ( 2,70 + 6.80 )

Q = 20kN MT2 = 90365Nmm MT2=90,36Nm

DANE OBLICZENIA -8 WYNIKI

4. Obliczenia parametrów nakrętki na gwint S 60×8

Przyjmuję wstępnie wysokość nakrętki

H2 = ΨH · ds2

ΨH = 0,75 H2 = 0,75·54 = 40,5 mm

ds2 = 54mm

Przyjmuję H1 = 42mm H2 = 42mm

Jako materiał na nakrętkę przyjmuję brąz B10 B10

Obliczam liczbę zwojów w nakrętce

H2 = 42mm ![]()

p2 = 8mm

przyjmuję n2 = 6

n2 = 6

Obliczam czynną powierzchnię jednego zwoju w nakrętce

d2 = 60mm ![]()

An2=1156mm2

dr2 = 46,116mm

Sprawdzam docisk w zwojach nakrętki

![]()

An2=1156mm2 Ad2 = An2·n2 = 1156·6 = 6939mm2 Ad2=6936mm2

n2 = 6

![]()

warunek spełniony

Obliczam wysokość nakrętki

H2 = n2·p2 = 8·6 = 48mm H2= 50mm

Przyjmuję H2= 50mm

Średnicę zewnętrzną nakrętki wyznaczam z warunku na

ściskanie

![]()

DANE OBLICZENIA -9 WYNIKI

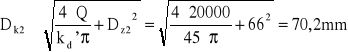

d2 = 60mm ![]()

Q = 20kN

kc = 90MPa Przyjmuję Dz2=66mm Dz2=66mm

Obliczam średnicę zewnętrzną kołnierza z warunku

wytrzymałościowego na naciski jednostkowe

![]()

![]()

kd' = 45MPa

Q = 20kN

Dz2=66mm

Przyjmuję Dk2 = 78mm Dk2 = 78mm

Wysokość kołnierza obliczam według wzoru

H2 = 50mm hk2 = 0,25·H2 = 0,25·50 = 12,5mm

Przyjmuję hk2 = 14mm hk2 = 14mm

Rysunek drugiej nakrętki

DANE OBLICZENIA -10 WYNIKI

5. Obliczenia parametrów mechanizmu zapadkowego

Określam parametr wejściowy średnice d

d = 34mm d = 34mm

Zakładam , że koło będzie osadzone na czopie o przekroju

kwadratowym dlatego określam długość „a” kwadratu

d = 34mm a = 0,7·d + ( 1÷ 2 ) mm

a = 0,7·34 = 23,8

Przyjmuje a =24mm a =24mm

Obliczam liczbę zębów

Z = 8÷10 ; Przyjmuję Z = 10 Z = 10

Obliczam średnicę rdzenia koła zapadkowego

Df = ( 1,4 ÷ 1,5 )·d

Df = 1,45·34 = 49,3mm ; Przyjmuję Df = 50mm Df = 50mm

Z = 10 Obliczam średnicę podziałową koła zapadkowego

Df = 50mm

Przyjmuję Dw = 55mm Dw = 55mm

Obliczam podziałkę zębów

Dw = 55mm

![]()

Przyjmuję t = 18mm t = 18mm

Obliczam szerokość zębów

t = 18mm

t1 = 0,5·t = 0,5·18 = 9mm t1 = 9mm

Obliczam wysokość zębów

h = 0,5·t1 = 4,5mm

Przyjmuję h = 5mm h = 5mm

DANE OBLICZENIA -11 WYNIKI

Obliczam średnicę zewnętrzną koła zapadkowego

Dw = 55mm

h = 5mm Da = Dw + h = 55 + 5 = 60mm Da = 60mm

Obliczam średnicę zewnętrzną korpusu koła zapadkowego

Da = 60mm

D1 = Da + 5 = 60 + 5 = 65mm D1 =65mm

Obliczam średnicę drugiego otworu korpusu

a = 25mm

d2 ≤ a - ( 1÷2 )mm

d2 = 25 - 1 = 24mm d2 = 24mm

Obliczam szerokość korpusu koła zapadkowego

d = 34mm b = ( 1,3÷1,5 )·d = 45mm b = 45mm

Obliczam szerokość koła zapadkowego

t = 18mm

b1 = t = 18mm b1 = 18mm

Obliczam wysokość ramion korpusu koła zapadkowego

b1 = 18mm

δ = 0,5·b1 = 9mm δ = 9mm

Obliczam długość korpusu koła zapadkowego

Lm = ( 4÷4,5 )·d = 150mm Lm = 150mm

Obliczam odległość sworznia zapadki od środka koła

zapadkowego

L2 = 1,5·d = 50mm L2 = 50mm

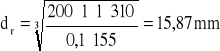

Obliczam średnicę drążka

Jako materiał drążka przyjmuję stal konstrukcyjną zwykłej

jakości St4S

DANE OBLICZENIA -12 WYNIKI

Dla stali St4S obliczam wartość naprężeń

dopuszczalnych na zginanie kg kg = 155MPa

Re=275MPa ![]()

MPa

Xe=2 Obliczam długość drążka

![]()

gdzie : MT -moment tarcia max.

Zr -liczba robotników

Kz -współczynnik niejednoczesnego przykładania

wysiłku robotników

Fr -siła ręki

Przyjmuję następujące wartości powyższych współczynników

MT = MT2 = 90365Nmm

Zr = 1

Kz = 1

Fr = 200N

Lr = 460mm ![]()

; Przyjmuję L0 = 460mm Lr = 460mm

Lm = 150mm

kg = 155MPa L0 = Lr -Lm = 460 -150 = 310mm L0 = 310mm

; Przyjmuję dr = 20mm dr = 20mm

Zakładam , że drążek będzie osadzony w korpusie zapadki

za pomocą gwintu metrycznego M20 dla którego średnica

rdzenia wynosi drg = 16,933mm drg=16,933mm

Obliczam średnicę zewnętrzną części korpusu , w której

będzie osadzony drążek

drg=16,933mm Dr = 1,5·drg = 1,5·16,933 = 25,4mm

Przyjmuję Dr = 26mm Dr = 26mm

Obliczam długość gwintu M20

L1 = 1,5·drg = 25,4mm

Przyjmuję L1 = 26mm L1 = 26mm

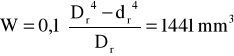

DANE OBLICZENIA -13 WYNIKI

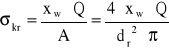

Sprawdzam zewnętrzną średnicę korpusu zapadki w przekroju

osłabionym A-A z warunku na zginanie

Dr = 26mm

dr = 20mm ![]()

W =1441mm3

Xe=2 Jako materiał na korpus zapadki przyjmuję stal konstrukcyjną

Re=195MPa zwykłej jakości St0S dla której obliczam wartość naprężeń

kg = 110MPa dopuszczalnych na zginanie

Kz = 1 ![]()

; przyjmuję kg = 110MPa kg = 110MPa

Zr = 1 ![]()

W =1441mm3 Warunek został spełniony

Fr = 200N

Lr = 460mm Obliczam siłę obwodową na kole zapadkowym

Dw = 55mm

![]()

F = 3345,5N

Sprawdzam naprężenia u podstawy koła zapadkowego

Jako materiał koła zapadkowego przyjmuję stal konstrukcyjną

Re=420MPa wyższej jakości 45T

t1 = 9mm

F = 3345,5N - z warunku na ścinanie ![]()

kt=130MPa

b1 = 18mm ![]()

;

kt = 130MPa

![]()

< kt = 130MPa

warunek został spełniony

- z warunku na zginanie; ![]()

![]()

; kg = 235MPa

![]()

DANE OBLICZENIA -14 WYNIKI

t1 = 9mm ![]()

b1 = 18mm

F = 3345,5N ![]()

< kg = 235MPa

h = 5mm Warunek został spełniony

kg = 235MPa

Obliczam średnicę sworznia zapadki z warunku

wytrzymałościowego na zginanie

Jako materiał sworznia przyjmuję stal konstrukcyjną

zwykłej jakości St5 dla której obliczam wartość naprężeń St5

dopuszczalnych na zginanie

Re=295MPa ![]()

kg = 165MPa

![]()

![]()

L = b1 + δ = 18 + 9 = 27mm L = 27mm

L = 27mm

![]()

Moment gnący wynosi

Mg = 0,5·F·0,5L -( q·0,5·b1·0,25·b1 )

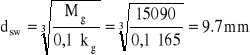

Mg = 0,5·3345,5·0,527 -( 185·0,5·18·0,25·18 ) = 15090Nmm Mg=15,09Nm

kg = 165MPa Średnica sworznia

Mg=15,09Nm

Przyjmuję według normy PN-90/M-83002 sworzeń o

średnicy dsw = 10mm i długości l = 50mm dsw = 10mm

l = 50mm

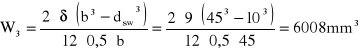

kg = 110MPa Sprawdzam naprężenia w szczękach korpusu zapadki z

b=45mm warunku na zginanie w przekroju B-B (materiał St0S)

dsw = 10mm ![]()

Zr = 1

W3=6008mm3

Lr = 460mm ![]()

< kg = 110MPa

W3=6008mm3 warunek został spełniony

Kz = 1

Fr = 200N

Rysunek mechanizmu zapadkowego :

DANE OBLICZENIA -15 WYNIKI

6.Sprawdzam wartość nacisków dopuszczalnych Hertza na

powierzchni kulistej śruby

Rysunek powierzchni kulistej wraz z współpracującą z nią

płytką

Obliczam średnicę docisku powierzchni kulistej

E=2,1·105MPa ![]()

; gdzie E -moduł Younga

R1=25mm

R2=30mm ![]()

![]()

d0=5,3928mm

Obliczam naprężenia średnie w materiale

d0=5,3928mm

![]()

pH=876MPa

Obliczam wartość nacisków maksymalnych

pmax = 1,5·pH = 1,5·876 = 1314MPa pmax=1314MPa

DANE OBLICZENIA -16 WYNIKI

Dla materiałów współpracujących elementów odczytuję z

tablic wartość dopuszczalnych nacisków Hertza :

dla materiału śruby - 35T hartowanej powierzchniowo

pdop=1860MPa

dla materiału płytki - 40H hartowanej powierzchniowo

pdop=2040MPa

Aby elementy nie uległy zniszczeniu musi być spełniony

pmax=1314MPa warunek:

pdop=1860MPa pmax ≤ pdop

czyli

1314MPa ≤ 1860MPa

Jak widać warunek został spełniony czyli końcówka jest

prawidłowo zaprojektowana.

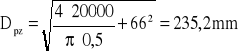

7. Obliczenia korpusu podnośnika

7.1.Obliczenie średnicy zewnętrznej podstawy z warunku

na docisk powierzchniowy na grunt

gdzie: kd'- dopuszczalny docisk na grunt

przyjmuję kd'=0,5MPa

Dz2=66mm kd'=0,5MPa

Q=20kN

kd'=0,5MPa

przyjmuję Dpz = 240mm Dpz = 240mm

Zakładam, że korpus podnośnika będzie wykonany ze stali St0S

jako konstrukcja spawana, ponieważ produkcja roczna wynosi 5 sztuk.

DANE OBLICZENIA -17 WYNIKI

Korpus podnośnika będzie zespawany z trzech elementów:

-rury konstrukcyjnej bez szwu 82,5×8-232

-podstawy z blachy 8

-wsporników z blachy 6

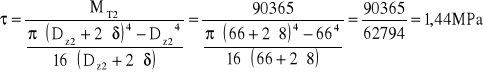

7.2.Sprawdzam rurę na jednoczesne ściskanie oraz skręcanie

korzystając z hipotezy wytężeniowej Hubera

Q=20kN ![]()

Dz2=66mm

δ=8mm ![]()

σc'=10,76MPa

MT2=90,365Nm

τ=1,44MPa

σc'=10,76MPa

τ=1,44MPa ![]()

warunek został spełniony

8.Rysunek korony wraz z przyjętymi wymiarami

![]()