BADANIE TWARDOŚCI METALI

Patrycja Jursza

Wydział Mechaniczny

Inżynieria Mechaniczno- Medyczna

Semestr III Grupa 1B

WSTĘP

Twardość jest miarą oporu, jaki wykazuje ciało przeciw lokalnym odkształceniom trwałym, powstałym na powierzchni badanego materiału w skutek wciskania w niego drugiego twardszego ciała, nazywanego wgłębnikiem lub penetratorem. Próba twardości jest jedną z bardziej rozpowszechnionych prób wytrzymałościowych, określających własności mechaniczne materiałów.

Do jej rozpowszechnienia przyczyniły się:

Nieskomplikowane urządzenia pomiarowe (twardościomierze)

Prostota i szybkość pomiarów.

Nieniszczący charakter próby.

Możliwość orientacyjnego określenia innych własności wytrzymałościowych.

Próby twardości dzielimy na:

Statyczne - obciążenie wzrasta powoli od zera aż do pełnej wartości, do których zaliczamy pomiary twardości sposobem Brinella, Rockwella i Vickersa.

Dynamiczne - obciążenie wywołane jest energią kinetyczną wgłębnika: pomiar twardości młotkiem Poldiego, skleroskopem Shore`a, wahadłem Herberta oraz metodą zarysowania Martensa.

CELE ĆWICZENIA

Celem ćwiczenia jest zapoznanie się z pojęciem twardości oraz statycznymi i dynamicznymi metodami pomiaru twardości metali.

CHARAKTERYSTYKA METOD POMIARU TWARDOŚCI

POMIAR TWARDOŚCI SPOSOBEM BRINELLA

Pomiar twardości metali sposobem Brinella polega na wciskaniu w określonym czasie w badaną próbkę pod działaniem siły obciążającej, przyłożonej prostopadle do jej powierzchni, twardej kulki stalowej - do badania metali o twardości do 450 HB lub z węglików spiekanych - do badania metali o twardości do 650 HB. Twardość tym sposobem określa się na podstawie średnicy odcisku kulki, zmierzonej po jej odciążeniu. Twardość Brinella jest proporcjonalna do ilorazu siły obciążającej i pola powierzchni odcisku. Odcisk przyjmuje się jako część sfery o promieniu odpowiadającym połowie średnicy kulki.

Pomiar twardości sposobem Brinella określa ściśle polska norma PN-EN ISO 6506-1.

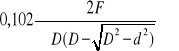

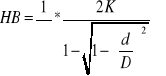

Twardość Brinella oblicza się z następujących wzoru:

HB…(HBS.. lub HBW…) = ![]()

HB…(HBS.. lub HBW…)=

HB…(HBS.. lub HBW…) =

gdzie:

k - współczynnik wynikający z przejścia z układu ciężarowego na układ SI

![]()

[s2/m]

g - przyspieszenie ziemskie g=9,80665 m/s2

F - siła obciążająca [N]

D - średnica kulki [mm]

d - średnica odcisku [mm]

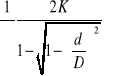

S - pole powierzchni odcisku

[mm2]

K- stała obciążenia

![]()

Wielkość siły obciążającej F wyznaczana jest równaniem

![]()

[N]

Wartość stałej obciążenia K należy dobrać w zależności od spodziewanej twardości badanej próbki lub przedmiotu, aby uzyskać odcisk średnicy zawarty w przedziale 0,24 - 0,6 średnicy kulki.

Wyniki pomiaru zależą od czasu zwiększenia obciążenia do maksymalnej jego wartości i od czasu trwania pełnego odciążenia. Kulkę należy obciążyć równomiernie bez wstrząsów do żądanej siły w ciągu 2-8 s licząc od chwili zetknięcia kulki z próbką. Czas działania całkowitej siły wynosi:

dla stali i żeliwa: od 10 do 15 s

dla innych metali o twardości > 32 HB - 30 s

dla innych metali o twardości < 32 HB - 60 s

Zaleca się stosowanie kulki o średnicy D=10 mm. Przy badaniu odlewów zaleca się stosowanie kulek o średnicy D=2,5 ; 5; 10 mm.

Odstęp środków sąsiednich odcisków, przy twardości powyżej 35 jednostek Brinella powinien być 4 krotnie większy od średnicy odcisku d, odstęp środka odcinku od krawędzi badanej próbki powinien być większy od 2,5 krotnej średnicy d. Dla próbek o twardości 35- jednostek i poniżej podane wyżej odstępy należy zwiększyć odpowiednio do 6 krotnej średnicy odcisku.

Twardość Brinella wyraża się w zapisie liczb składających się z 3 cyfr znaczących i występującego po niej oznaczenia twardości Brinella HB… (HBS…lub HBW…) uzupełnionymi dalszymi liczbami.

Powierzchnia badanej próbki powinna być gładka, płaska oraz oczyszczona ze zgorzelin i smarów w miejscu pomiaru twardości.

Kształt próbki może być dowolny pod warunkiem zastosowania do pomiarów odpowiedniego stolika stanowiącego wyposażenie twardościomierza zapewniające:

prostopadłość powierzchni pomiarowej lub jej płaszczyzny stycznej do kierunku działania siły obciążającej

położenie próbki bez odkształceń sprężystych i przesunięć pod wpływem działania obciążenia.

Grubość próbki s powinna być co najmniej 8 razy większa niż głębokość odcisku h. Na odwrotnej stronie nie powinno być śladów odkształceń wywołanych działaniem siły obciążającej wgłębnik.

ZALETY METODY BRINELLA:

Możliwość stosowania do pomiarów twardości metali materiałów niejednorodnych: żeliwa, stopów łożyskowych itp.

Jedna skala twardości dla materiałów miękkich i twardych.

WADY:

Kłopotliwy pomiar średnicy odcisku i konieczność odczytywania wyników z tablic, co wpływa na długi czas pomiaru.

Pomiary nie zawsze są porównywalne.

Nie nadaje się do pomiarów materiałów utwardzonych i o małych rozmiarach.

POMIAR TWARDOŚCI SPOSOBEM VICKERSA

Pomiar twardości metali sposobem Vickersa w zakresie HV 0,001 do HV 100 polega na wciskaniu w badany materiał regularnego czworokątnego ostrosłupa diamentowego o kącie dwuściennym między przeciwległymi ścianami wynoszącym 1360 , pod obciążeniem od 1,961 N do 980,7 N. Warunki badania określa norma PN-EN ISO 6507-7.

Zasada pomiaru metodą Vickersa:

Wgłębnik diamentowy wciska sią prostopadle w próbkę siłą obciążającą F, przyłożoną prze określony czas t.

Po obciążeniu mierzy się długość przekątnych d1 i d2 odcisku powstałego na powierzchni próbki.

Twardość Vickersa wyraża się stosunkiem siły F do powierzchni pobocznicy odcisku ostrosłupa, obliczonej z średniej arytmetycznej wartości długości przekątnych.

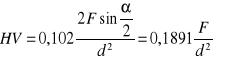

TWARDOŚĆ VICKERSA OBLICZA SIĘ ZE WZORÓW:

![]()

[HV]

[HV]

gdzie:

![]()

- kąt pomiędzy przeciwległymi ścianami ostrosłupa wgłębnika ![]()

= 136 0

F - całkowita siła obciążająca wgłębnik [N]

d - średnia arytmetyczna wartości długości przekątnych odcisku d1, d2 [mm]:

![]()

[mm]

k - współczynnik, wynikający z przejścia z układu ciężarowego na układ SI.

![]()

[s2/m]

Obliczenie jednostki Vickersa HV uzupełnia się liczbami, określającymi umowne wielkości siły obciążającej wgłębnik i czas działania całkowitej siły obciążającej wgłębnik, jeśli jest inny niż standardowy 10 - 15 s. np.

640 HV 1 - twardość Vickersa 640 zmierzona przy obciążeniu wgłębnika siłą 1 kG= 9,807 N w czasie działania obciążenia 10 -15 s.

ZALETY :

Możliwość pomiarów twardości materiałów miękkich i twardych przy użyciu skali w całym zakresie twardości bez względu na obciążenie.

Porównywalność wyników pomiarów wykonanych metodą Brinella

Duża dokładność pomiarów.

Nadaje się do pomiarów w zakresie makro- i mikroświata.

Możność stosowania tej metody zarówno do materiałów miękkich, jak i bardzo twardych

WADY:

Bardzo małe odciski, które powodują, że nie można tę metodę stosować przy pomiarach twardości materiałów niejednorodnych.

Skomplikowana konstrukcja twardościomierza wymagającego bardzo fachowej obsługi.

Mała wydajność pomiaru.

Niemożność pomiaru niektórych materiałów niejednorodnych, np. żeliwa ze względu na jego porowatość, w związku z tym może nastąpić uszkodzenie ostrza wgłębnika.

POMIAR TWARDOŚCI SPOSOBEM ROCKWELLA

Pomiar twardości polega na wciśnięciu wgłębnika diamentowego w postaci stożka w próbkę o twardości w zakresach przewidzianych skalami A, C, D, N lub wgłębnika stalowego w postaci kulki w próbkę o twardości w zakresach przewidzianych skalami B, E, F, G, H, K i T. Podstawę określenia twardości stanowi pomiar trwałego odkształcenia (trwałego przyrostu głębokości odcisku h1) . Wynik odczytuje się w jednostkach twardości HR na odpowiednio wyskalowanym czujniku.

POMIAR TWARDOŚCI SPOSOBEM SHORE`A

Pomiar twardości polega na swobodnym spadaniu kulki wewnątrz szklanej rury i pomiarze wysokości, na jaką się odbije. W metodzie tej wykorzystano plastyczność materiału. Podczas pomiaru bijak o masie m=20g zakończony diamentowym zaokrąglonym ostrzem pomiarowym opada swobodnie pionowo w rurce z wysokości h=12mm. Do rurki przymocowana jest skala pomiarowa.

WYNIKI POMIARÓW:

POMIAR TWARDOŚCI METODĄ BRINELLA

L.P |

MATERIAŁ |

D [mm] |

K |

F [KG] |

t [s] |

d1 [mm] |

d2 [mm] |

dśr |

HB |

1 |

Stal |

2,5 |

30 |

187,5 |

15 |

1,6 |

1,7 |

1,65 |

76,81 |

2 |

Żeliwo |

2,5 |

30 |

187,5 |

15 |

1,5 |

1,6 |

1,55 |

88,88 |

3 |

Mosiądz |

2,5 |

30 |

187,5 |

30 |

1,5 |

1,45 |

1,475 |

99,02 |

4 |

Miedź |

2,5 |

10 |

50 |

30 |

1,6 |

1,6 |

1,6 |

27,5 |

5 |

Aluminium |

2,5 |

5 |

31,25 |

30 |

0,5 |

0,55 |

0,525 |

118,84 |

POMIAR TWARDOŚCI METODĄ VICKERSA

L.P |

MATERIAŁ |

F [KG] |

t [s] |

d1 [mm] |

d2 [mm] |

dśr [mm] |

HV |

1 |

Stal |

50 |

15 |

0,9 |

0,95 |

0,925 |

100,27 |

2 |

Żeliwo |

50 |

15 |

- |

- |

- |

- |

3 |

Mosiądz |

50 |

30 |

1,6 |

1,55 |

1,575 |

58,9 |

4 |

Miedź |

50 |

30 |

1,55 |

1,6 |

1,575 |

58,9 |

5 |

Aluminium |

50 |

30 |

0,95 |

0,9 |

0,925 |

100,27 |

POMIAR TWARDOŚCI METODĄ ROCKWELLA

L.P |

MATERIAŁ |

HRC |

1 |

Stal hartowana |

57,5 |

POMIAR TWARDOŚCI METODĄ SHORE`A

L.P |

MATERIAŁ |

HRC |

1 |

Stal hartowana |

437 |

METODYKA OBLICZEŃ:

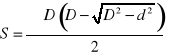

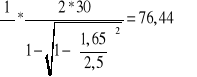

POMIAR TWARDOŚCI METODĄ BRINELLA

![]()

=

POMIAR TWARDOŚCI METODĄ VICKERSA

![]()

WNIOSKI:

Metoda pomiarowa Brinella charakteryzuje się faktem, iż nadaje się do materiałów o niewielkiej twardości. Spowodowane jest to faktem, iż przy twardościach (ponad 450 HB) mamy do czynienia z dużymi naciskami, które mogą powodować deformację samej kulki stalowej. Porównywanie wyników prób twardości w powyższej metodzie jest również obarczone pewnym błędem, gdyż nie możliwe jest zachowanie idealnego prawa podobieństwa rozkładu naprężeń (jednakowe stany naprężeń dla każdej próby). Wyniki uzależnione są również od czasu działania obciążenia. Ponadto metoda Brinella jest idealną próbą do badania materiałów wykonanych z żeliwa.

Metoda Vickersa stanowi udoskonalenie metod pomiaru twardości. Zostały zniwelowane problemy związane z kształtem odcisków, a to dzięki zastosowaniu wgłębnika diamentowego w kształcie piramidy. Dzięki temu można również mierzyć materiały wszelkiej twardości, a twardość obliczana analogicznie jak w metodzie Brinella nie zależy od zastosowanego nacisku.

W wyniku przeprowadzenia próby Brinella można pokusić się o stwierdzenia, iż metalem o najwyższej twardości jest Aluminium - 118,84 HB zaś materiałem o najniższej twardości miedź - 27HB. Przyjmując kryterium analogicznie w próbie Vickersa materiałem najtwardszym jest Aluminium- 100,27 HV, zaś najniższą wartość posiadają miedź i mosiądz - 58,9 HV.

Ewentualne błędy pomiarowe oraz rozbieżności wartości spowodowane są następującymi czynnikami:

Niezborność ruchowa, tudzież niejednoczesność obsługi maszyny wytrzymałościowej oraz urządzenia służącego do pomiaru czasu.

Dysfunkcja wzrokowa, osoby odpowiedzialnej za odczytywanie wartości wielkości wgłębienia, wykorzystywanej do obliczenia wielkości twardości badanego materiału.

Niedokładność wykonywania pomiarów przez osoby obsługujące maszynę wytrzymałościową służącą do pomiaru twardości metodą Vickersa, gdyż w przypadku wyniku tej próby następują rozbieżności wartości w stosunku do próby Brinella.

8

Wyszukiwarka

Podobne podstrony:

Badanie twardości metali, Laboratorium Wytrzymałości materiałów

budownictwo, proby twardosci, badanie twardości metali

Badanie własności mechanicznych metali - próby twardości, badanie twardo?ci metali

Badanie twardosci metali id 780 Nieznany (2)

Wytrzymałość materiałów, Badanie twardości metali1, Laboratorium Wytrzymałości materiałów

Badanie twardości metali, Politechnika, wytrzymałość materiałów

BADANIE TWARDOŚCI METALI

Badanie Twardosci metali

Sprawozdania materialoznastwo, badanie twardości stopów i metali, 1

Sprawko badanie twardosci, Studia, WIP PW, I rok, MATERIAŁY METALOWE I CERAMICZNE, SPRAWOZDANIA

Badanie twardości wody

Badanie mikroskopowe metali nieżelaznych

Ćw 4 - Badanie twardości i udarności wybranych materiałów elektroizolacyjnych, Politechnika Poznańsk

Próba twardości metali

twardosc metali

więcej podobnych podstron