POLITECHNIKA LUBELSKA

WYDZIAŁ MECHANICZNY

KATEDRA PODSTAW KONSTRUKCJI MASZYN

Projektowanie PKM I

Temat: Reduktor jednostopniowy

Wykonał:

Józefko Robert MD104.7a

Prowadzący:

Dr inż. Leszek Kuśmierz

Zaprojektować reduktor jednostopniowy z kołami walcowymi o zębach prostych dla danych:

- moc przenoszona ![]()

,

- prędkości obrotowa ![]()

,

- przełożenie ![]()

- współczynnik przeciążenia ![]()

,

- trwałość godzinowa ![]()

.

Korpus przekładni odlewany, staranne łożyskowanie wałów. Osie wałów położone są w płaszczyźnie poziomej.

1. Obliczenia zębów.

Przyjmuję na koło małe stal chromową 15H nawęglaną i hartowaną do

HRC = 60 ÷ 63, HB = 6200 ÷ 6600 N/mm2

dla której:

Rm = 700 N/mm2

Re = 500 N/mm2

Zgj = 460 N/mm2

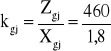

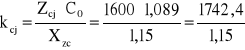

Dla stali H15 współczynnik bezpieczeństwa - Xzj :

Xzj = 1,8

zatem wartość dopuszczalnych naprężeń zginających - kgj :

kgj = 256 N/mm2

Przyjmuję liczbę zębów koła małego - z1:

z1 = 19

Liczba zębów koła dużego - z2:

z2 = z1· u = 19· 3,6= 68,4

przyjmuję: z2 = 69

Współczynnik wytrzymałości zęba u podstawy - λ ,

dla 19 zębów normalnych (α0 = 20˚ , Lw = 0,25m0):

λ = 0,368

Przyjmuję współczynnik ψmax

dla zębów średnio dokładnych z dobrym ułożyskowaniem w skrzynkach:

ψmax ≤ 25

ustalam:

ψmax = 15

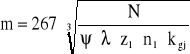

wstępnie obliczam moduł - m :

m = 2,26

przyjmuję: m = 2,5 mm

Zerowa odległość między osiami kół - a0 :

![]()

a0 = 110 mm

Podziałka zasadnicza:

![]()

![]()

pb = 7,85 mm

Średnica wierzchołków - da :

![]()

![]()

![]()

da1 = 52,5 mm

![]()

![]()

da2 = 177,5 mm

Średnica podziałowa - d :

![]()

![]()

d1 =47,5 mm

![]()

![]()

d2 = 172,5 mm

Średnica zasadnicza - db :

![]()

![]()

db1 = 44,63 mm

![]()

![]()

db2 = 168 mm

Średnica podstaw - df :

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

= 41,25 mm

![]()

![]()

![]()

= 166,5 mm

Luz obwodowy:

![]()

![]()

jt = 0,1 mm

3. Obliczenia sprawdzające zębów na zginanie:

Prędkość obwodowa - V :

![]()

V = 1,98 m/s

Dla IV grupy dokładności i 8 klasy wg PN/M-88521, współczynnik nadwyżek dynamicznych - Cv :

![]()

![]()

Cv = 1,2

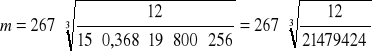

Siła obwodowa - Po :

![]()

Po = 6031 N

Siła obwodowa zastępcza - Po zast :

![]()

Współczynnik przeciążenia - Cp :

Cp = 1,3

![]()

Po zast = 9408 N

Odczytuję liczbę przyporu - εt :

εt = 1,66

Siła obliczeniowa - Pobl :

![]()

Pobl = 5668 N

Szerokość wieńca - b :

b = ψ · m = 15 · 2,5

b = 37,5 mm

Przyjmuję b = 30 mm

Naprężenia zginające u podstawy zęba - σg :

![]()

σg = 205,3 MPa < kgj = 256 MPa

Sprawdzenie zębów na nacisk powierzchniowy:

Liczba cykli zmian obciążeń - nt :

nt = T · 60 · n1 =10000 · 60 · 800

nt = 48 · 107

Do obliczeń przyjmuję wytrzymałość zmęczeniową trwałą.

Odczytuję wartość wytrzymałości zmęczeniowej na ściskanie - Zcj :

dla stali stopowej nawęglanej i hartowanej:

Zcj = 1600 N/mm2

Odczytuję wartość współczynnika stanu powierzchni - βp :

dla stali 15H (Rm = 700 N/mm2) i zębów szlifowanych:

βp = 1,043

Współczynnik bezpieczeństwa - Xzc :

Xzc = 1,1 · βp = 1,1 · 1,043

Xzc = 1,15

Dla założonej lepkości oleju E50 = 25 :

C0 = 1,089

Naciski dopuszczalne - kcj :

kcj = 1515,13 N/mm2

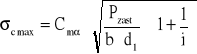

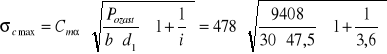

Naprężenia maksymalne - σc max :

dla materiału koła stal na stali:

Cmα = 478

![]()

σc max = 1388,4 MPa < kcj = 1515,13 MPa

Dążąc do wyrównania żywotności obydwu kół, koło duże może mieć naciski dopuszczalne nieco mniejsze. Również wytrzymałość na zginanie może być mniejsza, ponieważ naprężenia u podstawy zęba tego koła σg2 będą równe:

![]()

Współczynnik wytrzymałości zęba u podstawy - λ2 :

dla liczby zębów normalnych z2 = 69 :

λ2 = 0,463

![]()

σg2 = 163,2 MPa

Na tej podstawie przyjmuję materiał koła dużego -

stal 15 nawęglaną i hartowaną.

dla stali 15:

Rm = 500÷750 N/mm2

Re = 300 N/mm2

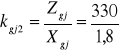

Zgj = 380 N/mm2

Ze względu na to, że Zgj > Re do obliczeń przyjmuję:

Zgj = 1,1 · Re = 1,1 · 300

Zgj = 330 MPa

więc wartość dopuszczalnych naprężeń zginających - kgj2 :

kgj2 = 183,3 MPa> σg2 = 163,2 MPa

Sprawdzenie przekładni na zagrzanie:

Moc tarcia - Nt :

![]()

Nt ≈ 0,41 kW

Koło małe nie ulegnie zagrzaniu, jeśli jest spełniona zależność podana przez Hofera - Xt ≥ 1

![]()

Xt = 3,7 ≥ 1

4. Obliczenia średnicy wału napędzającego reduktora.

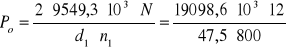

Rys. 4 Schemat obliczeniowy wału.

Siła promieniowa - Pr1 :

Pr1 = Po · tg 20˚

Po = 6031 N

Pr1 = 6031 · 0,3639702343

Pr1 = 2195 N

Siła obwodowa zastępcza - Pzast :

![]()

![]()

![]()

Pzast = 6418 N

Obciążenie podpór - Ri1 :

Ri1 = RA1 = RB1

![]()

Ri1 = 3209 N

Moment zginający w najbardziej obciążonym przekroju - Mg1 :

![]()

zakładam:

L = 100 mm =0,1 m

![]()

Mg1 = 160,5 Nm

Moment skręcający - Ms1 :

![]()

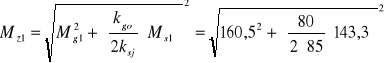

Ms1 = 143,3 Nm

koło małe jest wykonane w postaci zębnika więc dla stali 15H :

kgo = 80 N/mm2

ksj = 85 N/mm2

krj = 100 N/mm2

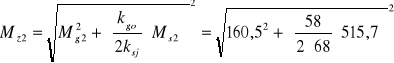

Moment zastępczy - Mz1 :

![]()

=![]()

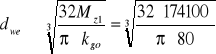

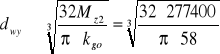

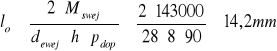

Średnica wału napędzającego na wejściu - dwe :

![]()

dwe ≥ ![]()

Przyjmuję średnicę:

dwe = 28 mm

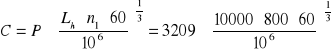

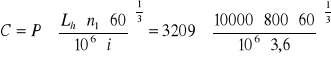

4. Obliczenia łożysk:

Obciążenie zastępcze

P = V · X · Fr = 1 · 1 · Ri1 (dla

)

P = 3209 N

C = 11663 N

Przyjmuję dwa identyczne łożyska kulkowe 6007(o nośności C = 12300N)

5. Obliczenia średnicy wału napędzanego reduktora.

Siła promieniowa - Pr2 :

Pr2 = Pr1 = Po tg20 = 2195 N

Obciążenie podpór - Ri2 :

Ri2 = Ri1 = 3209 N

Moment zginający w najbardziej obciążonym przekroju - Mg2 :

Mg2 = Mg1 = 160,5 Nm

Moment skręcający - Ms2 :

![]()

![]()

![]()

Ms2 =515,7 Nm

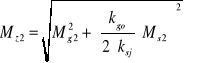

Moment zastępczy - Mz2 :

Na wykonanie wału napędzanego przyjmuję stal 55,

dla której:

kgo = 58 N/mm2

ksj = 68 N/mm2

![]()

277,4 Nm

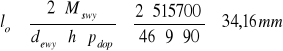

Średnica wału napędzanego na wyjściu - dwy :

dwy ≥ 34,12 mm

przyjmuję średnicę:

dwy = 46 mm

Obciążenie zastępcze jest takie samo jak dla wału napędzającego - P:

P = 3209 N

Nośność - C:

C = P 11393 N

Przyjmuję dwa identyczne łożyska kulkowe 16010 (o nośności C = 12500 N)

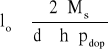

6. Obliczenie wpustów na wejściu i wyjściu

![]()

Na wejściu:

Dobieram wpust ![]()

![]()

przyjmuję l =30 mm

Na wyjściu:

Dobieram wpust ![]()

![]()

przyjmuję l =50 mm

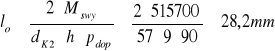

Pod kołem drugim:

Dobieram wpust ![]()

![]()

przyjmuję l =50 mm

d1

Po

L

L/2

A

![]()

![]()

![]()

B

Wyszukiwarka

Podobne podstrony:

PKM2, Politechnika Lubelska, Studia, Studia, PKM Projekty, PKM, PKM

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

pkm 1, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, PKM-egzamin

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

TM10, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Wydział Mechaniczn

zarządzanie-projekt, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, LAB

05 h zaokrąglanie, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Wydzi

karta półfabrykatu, Politechnika Lubelska, Studia, Studia, technologia maszyn, mój projekt - technol

sciaga ze wspomagania, Politechnika Lubelska, Studia, Semestr 6, sem VI, Komputerowe wspomaganie pro

TM9, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Wydział Mechaniczny

TM1, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Wydział Mechaniczny

Karta technologiczna zbiorcza, Politechnika Lubelska, Studia, Studia, technologia maszyn, mój projek

komputerowe wspomaganie projektowania, Politechnika Lubelska, Studia, Semestr 6, sem VI, Komputerowe

komputerowe wspomaganie projektowania godz2255, Politechnika Lubelska, Studia, Semestr 6, sem VI, Ko

20. toczenie zgrubne, Politechnika Lubelska, Studia, Studia, technologia maszyn, mój projekt - techn

Analiza spalin2, Politechnika Lubelska, Studia, Semestr 7, druk, Semestr 7, Sprawozdania megatem, an

Politechnika Lubelska mathcad, Politechnika Lubelska, Studia, Semestr 6, sem VI, semestr 6, komputer

więcej podobnych podstron