99-11-23

Laboratorium fizyki II

Ćwiczenie nr: 10

Temat: Ultradźwiękowe badanie materiałów.

Marcin Sęk gr.2.3 zespół 2

Celem ćwiczenia było wykonanie pomiarów oraz obliczeń związanych z tematem a mianowicie - wyznaczenie prędkości fal ultradźwiękowych w różnych materiałach. Ćwiczenie to zaczęliśmy od zapoznania się z układem pomiarowym (defektoskopem, oscyloskopem itp.), z którym mieliśmy do czynienia w laboratorium oraz z przypomnieniem podstawowych pojęć związanych z tematem.

Fale ultradźwiękowe - wytwarzamy zazwyczaj za pomocą tzw. przetworników ultradźwiękowych. Przetwornikami nazywamy takie urządzenia za pomocą, których przetwarza się jeden rodzaj energii na drugi. Zwykle chodzi o zmianę energii drgań elektrycznych lub magnetycznych na energię drgań mechanicznych lub odwrotnie. W celu przetworzenia energii drgań może być wykorzystane zjawisko piezoelektryczne lub zjawisko magnetostrykcji. Zjawisko piezoelektryczne, występuje w krystalicznym kwarcu, ceramice niobanowej lub tytanianowo - barowej, polega na powstawaniu ładunków elektrycznych na powierzchni ciała poddanego działaniu naprężenia (jest ono odwracalne). Występuje tylko w kryształach o niskiej symetrii, a więc krystalizujących w układzie heksagonalnym, trygonalnym lub tetragonalnym - w kryształach należących do tych układów jest brak środka symetrii.

Ultradźwiękowe badanie materiałów - pozwala na określenie szeregu ich własności. Metody ultradźwiękowe na wyznaczenie takich wartości jak: moduły sprężystości, współczynnik tłumienia, zawartość domieszek, gęstość dyslokacji, średnią długość pętli dyslokacji, średnią wielkość ziarna materiałów polikrystalicznych. Natomiast w płynach do najczęściej wyznaczanych za pomocą badań ultradźwiękowych wielkości należą: stosunek ciepła właściwego przy stałym ciśnieniu i przy stałej objętości, lepkość, ściśliwość adiabatyczna, średnica cząstek, wartości sił międzycząsteczkowych a dla płynów niejednorodnych koncentracja zawiesin.

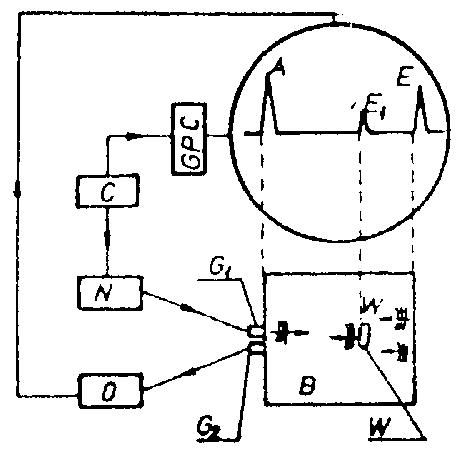

Defektoskop - w skład aparatu ultradźwiękowego wchodzą następujące podzespoły: czasoster, nadajnik impulsów, odbiornik impulsów oraz generator podstawy czasu. Schemat defektoskopu:

Czasoster - układ zwany czasosterem uruchamia jednocześnie nadajnik impulsów oraz generator podstawy czasu w defektoskopie.

Nadajnik - generuje impulsy wysokiego napięcia rzędu 500V, o czasie trwania kilku mikrosekund i częstości powtarzania około 400 Hz.

Odbiornik - jest wzmacniaczem szerokopasmowym z lampą oscyloskopową jako wskaźnikiem. Wzmocnienie odbiornika reguluje się zazwyczaj płynnie i skokowo odpowiednim potencjometrem.

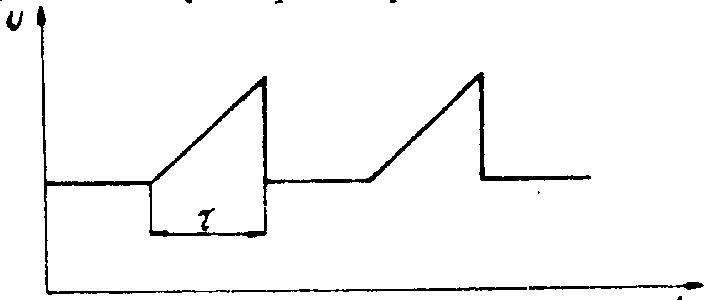

Generator podstawy czasu - wytwarza napięcie, którego wielkość zmienia się w sposób jak na rysunku:

Czas przejścia plamki od jednego krańca ekranu do drugiego można zmieniać w sposób ciągły i skokowy pokrętłem zasięgu podstawy czasu.

Przetwornik, na który podawane są z nadajnika krótki impulsy elektryczne wysyła impulsy fal ultradźwiękowych. Powstałe na przetworniku napięcie, po wzmocnieniu i detekcji powoduje wychylenie pionowe strumienia elektronów lampy oscyloskopowej. Na ekranie zostanie nakreślony impuls (tzw. echo). Odległość wzdłuż linii podstawy czasu od jej początku do echa jest miarą czasu przejścia fal ultradźwiękowych od przetwornika do przeszkody, od której fale się odbijają i z powrotem do przetwornika.

Oscyloskop - czuły przyrząd pomiarowy elektroniczny stosowany do badania i obserwowania zależności funkcyjnych między dwiema zmiennymi wielkościami elektrycznymi lub innymi wielkościami fizycznymi przetworzonymi na wielkości elektryczne. Oscyloskopy mają szerokie zastosowanie jako wskaźniki przy różnych pomiarach przez porównanie wartości wielkości mierzonej z wartością wzorcową jednostki miary, jak również do pomiarów napięcia, prądów częstotliwości, przesunięcia fazowego itp. Umożliwia on badanie wielkości zmiennych w zakresie częstotliwości od 0 do kilku GHz.

Wykonanie ćwiczenia i opracowanie wyników.

Zaczęliśmy od pomiaru prędkości fal ultradźwiękowych.

Pomiar prędkości fal podłużnych.

Najpierw przystąpiliśmy do wyskalowania przyrządy. Za pomocą wzorca dziesięcio - mikrosekundowego ustaliliśmy zakres obserwacji aparatu (0 - 40s). W tym celu do czołowej powierzchni wzorca przyłożyliśmy głowicę ultradźwiękową na fale podłużne i za pomocą pokrętła przesuwu podłużnego ustawiliśmy pierwsze echo dna wzorca na 2,5 działki poziomej skali ekranu, a czwarte echo na 10 - tą działkę. Po takim wyskalowaniu jednej działce poziomej skali ekranu odpowiadają 4s (1s = 1s 10 -6).

Następnie wyznaczyliśmy czas przejścia (odczytując z ekranu wartość działki dla danego numeru echa i mnożąc przez wartość jednej działki, czyli 4s) oraz zmierzyliśmy grubość (za pomocą suwmiarki) dla każdego materiału. Przykładając głowicę ultradźwiękową do powierzchni każdej z próbek dobieraliśmy tak wzmocnienie odbiornika, by uzyskać jak najbardziej czytelny ciąg ech. Wszystkie otrzymane wyniki umieściliśmy w tabelce:

Tabela 1.

Lp. |

Materiał |

Grubość próbki d [mm] |

Numer kolejny echa n |

Działki |

Czas przejścia t [s] |

Prędkość V [m/s] |

V |

Długość fali [mm] |

|

1. |

Stal |

29,5 |

4 |

10 |

40,0 |

5900 |

173 |

0,98 |

0,03 |

2. |

PA6 |

29,5 |

4 |

8,8 |

35,2 |

6705 |

219 |

1,11 |

0,04 |

3. |

Mosiądz |

30 |

2 |

7,2 |

28,8 |

4167 |

183 |

0,69 |

0,03 |

4. |

Porcelana |

38,5 |

2 |

6,2 |

24,8 |

6210 |

291 |

1,03 |

0,05 |

5. |

Pleksiglas |

25 |

1 |

4,7 |

18,8 |

2660 |

195 |

0,44 |

0,04 |

Prędkość fal ultradźwiękowych wyznaczyliśmy z zależności:

(gdzie: s - droga fali [m], t - czas w ciągu [s], którego fala przebędzie drogę s). Drogę fal ultradźwiękowych ustalamy na podstawie grubości próbki d, oraz numeru kolejnego echa n (s = 2nd). Obliczenia dla poszczególnych materiałów:

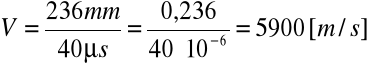

dla stali (wzorzec):

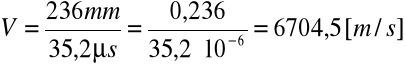

dla PA6 (duraluminium):

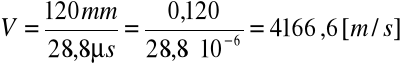

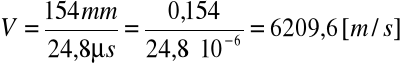

dla mosiądzu:

dla porcelany:

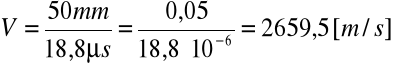

dla pleksiglasu:

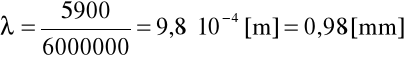

Następnie znając częstotliwość fali (zaznaczona na głowicy - 6MHz) obliczyliśmy długość fali w każdym z badanych materiałów przekształcając zależność

(gdzie: V - prędkość fali m/s, - długość fali, - częstotliwość w Hz); po przekształceniu otrzymujemy

, obliczenia dla poszczególnych materiałów:

dla stali (wzorzec):

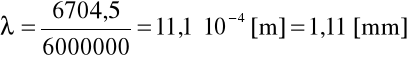

dla PA6 (duraluminium):

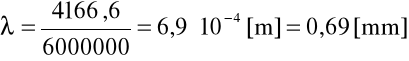

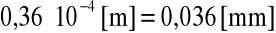

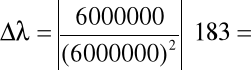

dla mosiądzu:

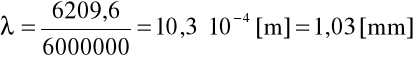

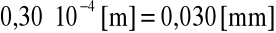

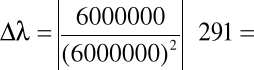

dla porcelany:

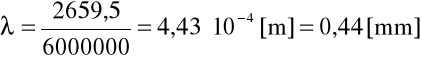

dla pleksiglasu:

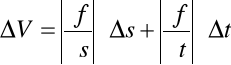

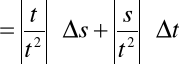

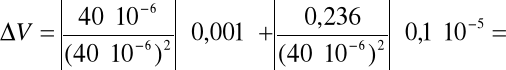

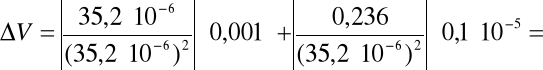

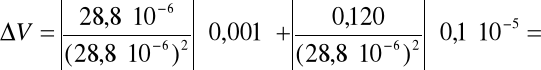

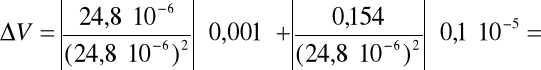

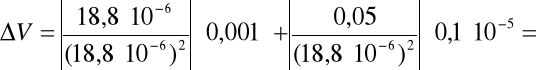

Po obliczeniu prędkości i długości fali przystąpiliśmy do obliczenia błędów tych wartości stosując metodę różniczki zupełnej:

błąd

gdzie: Δs = 0,001; Δt = 0,1 10 - 5; obliczenia dla poszczególnych materiałów:

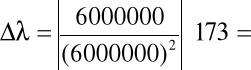

dla stali (wzorzec):

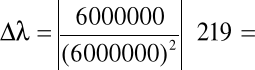

a więc V = 5900 ± 173 [m/s].dla PA6 (duraluminium):

a więc V = 6705 ± 219 [m/s].dla mosiądzu:

a więc V = 4167 ± 183 [m/s].dla porcelany:

a więc V = 6210 ± 291 [m/s].dla pleksiglasu:

a więc V = 2660 ± 195 [m/s].

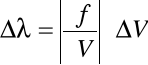

błąd

; obliczenia dla poszczególnych materiałów:

dla stali (wzorzec):

a więc = 0,98 ± 0,03 [mm].dla PA6 (duraluminium):

a więc = 1,11 ± 0,04 [mm].dla mosiądzu:

a więc = 0,69 ± 0,03 [mm].dla porcelany:

a więc = 1,03 ± 0,05 [mm].dla pleksiglasu:

a więc = 0,44 ± 0,04 [mm].

Wszystkie obliczone wartości zostały umieszczone w tabeli 1.

Pomiar prędkości fal poprzecznych.

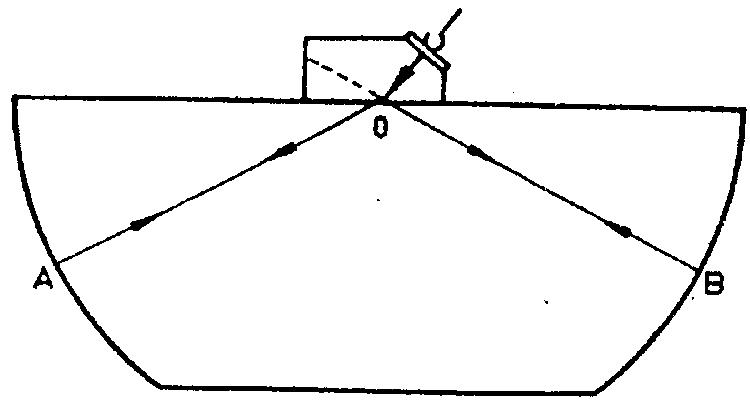

Za pomocą głowicy na fale podłużne i wzorca stalowego 10s wyskalowaliśmy zakres podstawy czasu defektoskopu na 0 - 220s, czyli 1 działka 22 s (pierwsze ech dna wzorca ustawiliśmy na 0,5 działki poziomej skali ekranu, a dwudzieste drugie na 10 - tej działce). Głowicę skośną na fale poprzeczne (GST - 3) ustawiliśmy na stalowym wzorcu posiadającym dwie współśrodkowe powierzchnie cylindryczne o promieniu 100 mm tak, by środek głowicy pokrywał się ze wspólnym środkiem obu powierzchni cylindrycznych a mianowicie:

Wytworzony przez przetwornik impuls fal podłużnych pada skośnie na granicę klin głowicy - stal, ulega załamaniu i transformacji na fale poprzeczne. Impuls fal porzecznych po odbiciu od powierzchni cylindrycznej A wraca do głowicy i powoduje powstanie pierwszego echa na ekranie aparatu. Drugie echo powstanie po przejściu przez impuls ultradźwiękowy kolejnych odcinków OB - O - AO. Impulsy na ekranie aparatu powstają tylko pod wpływem impulsów ultradźwiękowych wchodzących do głowicy po odbiciu od powierzchni cylindrycznej A, gdyż impulsy padające na punkt O po przejściu odcinka drogi BO po załamaniu w klinie głowicy nie trafiają do przetwornika piezoelektrycznego.

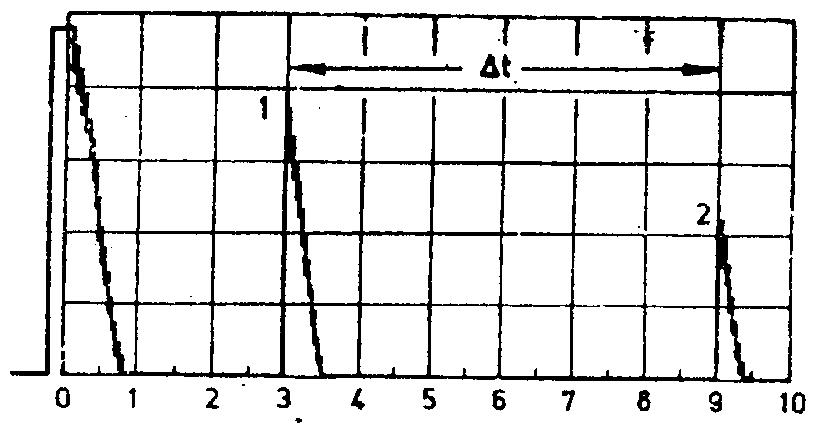

Następnie odczytaliśmy różnicę czasów t pomiędzy pierwszym i drugim echem od powierzchni cylindrycznych jak pokazano na rysunku:

Wartość, jaką otrzymaliśmy: t = 8,7 - 3 = 5,7 działki (echo 2 - echo 1). Wszystkie otrzymane wyniki umieściliśmy w tabelce:

Tabela 2.

Lp. |

Materiał |

Promień pow. cylindry. [mm] |

Działki |

Czas przejścia t [s] |

Prędkość V [m/s] |

V |

Długość fali [mm] |

|

1. |

Stal |

100 |

5,7 |

125,4 |

798 |

24 |

0,26 |

0,01 |

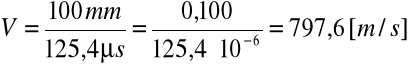

Prędkość wyznaczyliśmy ze wzoru

otrzymując:

Następnie obliczyliśmy długość tej fali ze wzoru

(znając częstotliwość głowicy - 3MHz) otrzymując:

Wartości błędów policzone zostały z tych samych zależności jak w przypadku fal podłużnych.

Otrzymaliśmy następujące wyniki (umieszczone w tabeli 2):

V = 798 ± 24 [m/s]; = 0,26 ± 0,01 [mm].

Pomiar prędkości fal powierzchniowych.

Ta część została pominięta po konsultacji z prowadzącym.

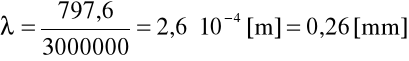

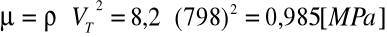

Wyznaczenie wartości stałych sprężystości.

Wartości te wyznaczyliśmy korzystając z następujących wzorów:

gdzie: VL - prędkość fal podłużnych, VT - prędkość fal poprzecznych.

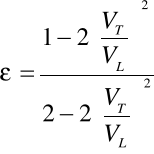

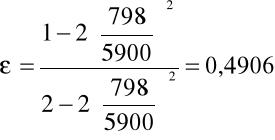

Zaczęliśmy od obliczenia liczby Poissona ε dla stali otrzymując:

Następnie obliczyliśmy:

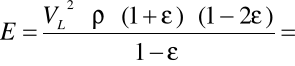

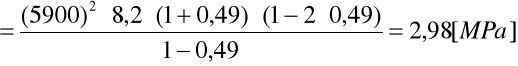

moduł sprężystości podłużnej E, otrzymując:

moduł sprężystości poprzecznej , otrzymując:

(przy obliczaniu tych wartości uwzględniliśmy zmianę jednostek wiedząc, że 1Pa = N/m2, 1kG = 9,81N).

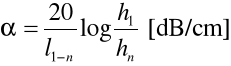

Pomiar tłumienia fal podłużnych.

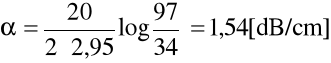

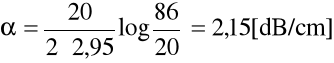

Za pomocą głowicy na fale podłużne o częstości 6MHz na próbce stalowej uzyskaliśmy ciąg kolejnych ech dna i zanotowaliśmy wysokość dwóch ech dna próbki. Analogiczne pomiary wykonaliśmy dla innych materiałów. Wartości, jakie otrzymaliśmy umieściliśmy w tabelce:

Tabela 3.

Lp. |

Materiał (próbka) |

Grubość próbki d [cm] |

Wysokość echa (działek) |

(dB/cm) |

Błąd współczynnika tłumienia |

|

|

|

|

h1 |

h2 |

|

|

1. |

Stal |

2,95 |

97 |

34 |

1,54 |

|

2. |

PA6 |

2,95 |

86 |

20 |

2,15 |

|

3. |

Mosiądz |

3,0 |

100 |

20 |

2,33 |

|

4. |

Porcelana |

3,85 |

90 |

10 |

2,48 |

|

5. |

Pleksiglas |

2,5 |

42 |

0 |

6,41 |

|

Wartość współczynnika tłumienia fal ultradźwiękowych obliczyliśmy ze wzoru:

(gdzie: h1 - wysokość pierwszego echa dna, hn - wysokość wybranego n - tego echa dna, ln - 1 - droga fali ultradźwiękowej przebyta w czasie pomiędzy utworzeniem pierwszego i n - tego echa na ekranie lampy oscyloskopowej). Podstawiając odpowiednie dane otrzymaliśmy:

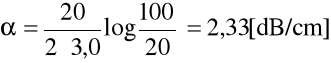

dla stali (wzorzec):

dla PA6 (duraluminium):

dla mosiądzu:

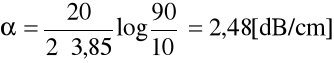

dla porcelany:

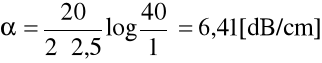

dla pleksiglasu:

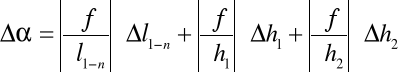

Błąd tej wartości policzyliśmy stosując metodę różniczki zupełnej a mianowicie:

Obliczenie tych błędów sprowadza się do podstawienia odpowiednich danych do powyższego wzoru (przekształcenia); wszystkie otrzymane wartości błędów umieściliśmy w tabelce 3.

Wnioski.

Powyższe pomiary i obliczenia pozwoliły nam na wyznaczenie poszukiwanych wartości prędkości fal poprzecznych i podłużnych a następnie dzięki wyznaczeniu tych wartości mogliśmy obliczyć wartości stałych sprężystości. W ćwiczeniu tym mogliśmy poznać, w jaki sposób wykonuje się badanie materiałów za pomocą fal ultradźwiękowych. Dowiedzieliśmy się jak dużo informacji można uzyskać o materiale badając go właśnie tą metodą a mianowicie możemy określić: moduły sprężystości, współczynnik tłumienia, zawartość domieszek, gęstość dyslokacji, średnią długość pętli dyslokacji, średnią wielkość ziarna materiałów polikrystalicznych. Poznaliśmy również zasadę działania układu pomiarowego, z jakim mieliśmy do czynienia w laboratorium i jego praktyczne zastosowanie.

11

Wyszukiwarka

Podobne podstrony:

8042

8042

8042

8042

więcej podobnych podstron