|

|

PKM II |

|

|

|

Przyjmowanie współczynnika bezpieczeństwa - 1,25-1,5 duża ścisłość wyznaczania wszystkich czynników składających się na dokładność obliczeń (P, R, naprężenia własne), - ~2,0 przy dobrze znanym tworzywie i stałych zewnętrznych warunkach działania urządzenia lub maszyny, umożliwiających łatwe wyznaczanie naprężeń, - ~ 2,5 przy przeciętnych tworzywach stosowanych w zwykłych warunkach i orientacyjnym określaniu, - ~ 4,0 przy przybliżonych obliczeniach. 1,3 - 1,5 : znany rozkład naprężeń, wysoka technologia wykonania i przy stosowaniu dobrych metod defektoskopowych 1,5 - 1,7 : zwykła dokładność obliczeń, dobra technologia wykonania i czynności kontrolne 1,7 - 2,0 : elementy o większych wymiarach, średnia dokładność obliczeń i wykonania 2,0 - 2,5 : przy orientacyjnym określeniu obciążeń i naprężeń, dla nieznanych dokładnie warunków pracy Ocena naprężeń w elementach maszyny Normalne

|

|

|

|

|

|

|

|

Przekładnie zębate są najpowszechniej stosowanymi przekładniami w budowie maszyn. Ich główne zalety, to: łatwość wykonania stosunkowo małe gabaryty stosunkowo cicha praca, gdy odpowiednio smarowane duża równomierność pracy wysoka sprawność dochodzącą do 98% (z wyjątkiem przekładni ślimakowej i falowej). Natomiast do wad przekładni zębatych należą: stosunkowo niskie przełożenie dla pojedynczego stopnia sztywna geometria brak naturalnego zabezpieczenia przed przeciążeniem

• Pasowe Główne rodzaje przekładni pasowych: • z pasem płaskim • z pasem okrągłym - także dosyć egzotyczny rodzaj do napędów małej mocy • z pasem klinowym odmiany z pasem wieloklinowym (multiple V-belt, micro-V®) Przekładnia cięgnowa - przekładnia mechaniczna, w której fizyczny kontakt pomiędzy członem napędzającym i napędzanym odbywa się za pośrednictwem cięgna(cięgnem w tym przypadku jest pas). Dzięki temu człony przekładni mogą być oddalone od siebie nawet na duże odległości. Pozwala to także zastosowanie bardziej swobodnej geometrii przekładni.

|

|

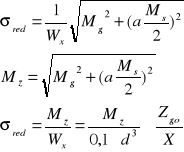

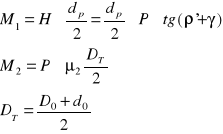

Sposób wyznaczania teoretycznego zarysu wału

podczas projektowania wału możemy wyznaczyć średnice:

Rodzaje wałów Profilowe Okrągłe Przykłady wałów Gładkie Kształtowe jednolite Składane drążone |

|

Elementy podatne

Funkcje

Elementy sprężyste (często nazywane podatnymi) to części maszyn charakteryzujące się dużą odkształcalnością, którą osiąga się przez zastosowanie materiałów o małym module sprężystości lub przez odpowiednie kształtowanie elementów. Elementy podatne spełniają ważne funkcje: 1)umożliwiają ruch względny elementów maszyn 2)usuwają luzy między elementami maszyn( napinacze wszelkiego rodzaju) 3)wywierają stały nacisk 4)minimalizacja obciążeń udarowych i okresowo zmiennych(amortyzatory w samochodach) 5)kumulują energię (np. system naciągów w kuszy) 6)utrzymywanie napięcia wstępnego(w agrafce;d) 7)Tłumienie drgań - rozpraszenie energii poprzez tarcie zewnętrzne( mieszki, amortyzatory)

W budowie maszyn najczęściej stosowanymi elementami sprężystymi są sprężyny i sprężniki.

|

|

Rzeczywisty współczynnik bezpieczeństwa- nadwyżka granicy zmęczenia dla danej konstrukcji nad rzeczywistymi naprężeniami

Trwała wytrzymałość zmęczeniowa Oznaczenia trwałej wytrzymałości zmęczeniowej dla typowych cykli obciążenia Obciążenie o zmiennym zwrocie wymuszeń: Zrc - rozciąganie/ściskanie Zso - obustronne skręcanie Zgo - zginanie wahadłowe Zto - obustronne ścinanie Obciążenie o stałym zwrocie wymuszeń: Zrj - rozciąganie jednostronne Zgj - zginanie jednostronne Ztj - ścinanie jednostronne Zcj - ściskanie jednostronne Zsj - skręcanie jednostronne Trwała wytrzymałość zmęczeniowa dla dowolnego cyklu obciążenia

|

|

|

|

|

|

|

|

Cechy charakterystyczne poszczególnych połączeń Połączenie wpustowe Wpustami nazywamy łączniki podobne do klinów wzdłużnych lecz nie mających pochylenia. Służą one głównie do łączenia wałów z piastami osadzonych na nich części, ale nie zabezpieczają tych elementów przed przesuwaniem się po wale. Umożliwiają przenoszenie momentu obrotowego z wału i na odwrót. Wykonane z prętów ciągnionych St5-St7. Dobiera się wymiary poprzeczne na podstawie średnicy wału. Rodzaje a) wpusty pryzmatyczne: zaokrąglone(obustronnie , jednostronnie-drugi koniec ścięty płasko ,ścięte , pełne-bez otworów , jedno i dwuotworowe oraz wyciskowe-z otworkiem gwintowym na śrubę) b) wpusty czółenkowe (Woodruffa) Obliczanie: na naciski i ścinanie A=(h-t1)xl p=F/A Połączenie wpustowe służy do łączenia piast z wałami. Wpust umieszczony jest w rowku wału, a piasta posiada odpowiednie nacięcie. Wpust umieszczany jest w rowku z pasowaniem ciasnym, połączenie wpust-piasta jest luźne. Połączenie wpustowe w przeciwieństwie do klinowego nie zabezpiecza piasty przed przesuwaniem się wzdłuż wału, piasta musi mieć dodatkowe zabezpieczenie. Gdy nie występują siły osiowe (w większości przypadków), wystarczy zabezpieczenie pierścieniem oporowym, w przeciwnym razie stosuje się inne rozwiązania (np. nakrętkę lub tuleję dystansową). Obliczenia wytrzymałościowe połączenia wpustowego opierają się na kryterium dopuszczalnego nacisku powierzchniowego kn. Jako powierzchnię obliczeniową przyjmuję się powierzchnie styku wpustu z wałkiem lub z piastą, tę która z nich jest mniejsza.

|

|

Łożyska kulkowe zwykłe Najważniejsze cechy charakterystyczne

Łożyska walcowe Najważniejsze cechy charakterystyczne

Łożyska stożkowe Najważniejsze cechy charakterystyczne

Łożyska baryłkowe Najważniejsze cechy charakterystyczne

|

|

Typy sprzęgieł w zależności od funkcji Sprzęgła dzielą się na Klasa=> Grupa=> Podgrupa [Nierozłączne]=> [Mechaniczne]=> [Sztywne, Samonastawne, Podatne] [Sterowane]=> [Mechaniczne=>(Przełaczalne synchron. Przełaczalne asynchron.), Hydrodynamiczne, Elektromagnetyczne=>( indukcyjne), Inne=> (Olejowo proszkowe)] [Samoczynne]=> [Mechaniczne=>( Odśrodkowe, Jednokierunkowe, bezpieczeństwa), Hydrodynamiczne, Elektromagnetyczne=>( Indukcyjne)]

Rodzaje hamulców Hamulce tarczowe -Hydrauliczne -Pneumatyczne -Mechaniczne Bębnowe Zwalniaki

Połączenie wału z piastą

Rodzaje połączeń

Połączenie wpustowe Znormalizowane b x h w zależności od średnicy Sposób doboru - dla danej średnicy - zadane bxh, wyznaczamy długość l0 ze względu na naciski

Połączenie wielowypustowe dla danej średnicy - kilka odmian - znormalizowane zarysy - połączenia bezpośrednie Sposób doboru - wyznaczamy długość l0 ze względu na naciski

|

|

Rodzaje łożysk tocznych i ich cechy charakterystyczne

Łożyska toczne typowe zalety:

Typowe wady:

|

|

|

|

|

|

|

|

Spoiny czołowe obliczanie spoin (modele obliczeniowe)

Spoiny pachwinowe Obliczanie spoin (modele obliczeniowe)

|

|

Nośność spoczynkowa

Nośność spoczynkowa łożyska (oznaczona symbolem Co) jest obliczana na podstawie dokumentu R76 i odnosi się do łożysk, które obracają się bardzo wolno (do 10 obr/min) lub wychylają się w niewielkich granicach. W tych przypadkach nie zachodzi zmęczeniowe zużycie powierzchni pracujących, a dopuszczalne obciążenie łożyska jest ograniczone wielkością wywołanego odkształcenia plastycznego w miejscach styku części tocznych z bieżniami. Pod pojęciem nośności spoczynkowej należy rozumieć takie obciążenie, które wywołuje łączne odkształcenie plastyczne stykających się powierzchni równe 0,0001 średnicy części tocznej. W przypadku łożysk poprzecznych i skośnych, obciążenie to powinno działać statycznie i ściśle prostopadle do osi. Obciążenie zastępcze

Wyznaczamy ze wzoru- P=XFr+YFa Gdzie : Siła promieniowa Fr Siła osiowa Fa

Obliczamy X i Y dobieramy zgodnie z współczynnikiem e

Zasady montażu Montaż na gorąco możliwy, ale temperatura łożyska nie może przekroczyć 125°C, a łożysk ze smarowaniem i wewnętrznym uszczelnieniem 80°C Montaż z wykorzystaniem oleju pod ciśnieniem

przykładamy siłę do dwóch bieżni albo do tego co wciskamy nr na wałek lub w obudowę nigdy odwrotnie ponieważ możemy uszkodzić bieżnię łożyska i łożysko szybko się zużyje.

|

|

Samohamowność gwintu wzrasta wraz ze wzrostem współczynnika tarcia oraz średnicy podziałowej śruby. Zmniejszenie skoku poprawia samohamowność Projektowanie mechanizmu śrubowego

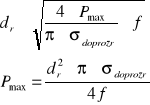

Dobór gwintu 1. rodzaj - gwint trapezowy symetryczny lub niesymetryczny 2. średnica gwintu -zniszczenie trzpienia śruby śruba rozciągana - zerwanie śruby śruba ściskana - (przekroczenie dopuszczalnych naprężeń, wyboczenie) - zniszczenie gwintu (zatarcie powierzchni, nadmierne zużycie ścierne)

Odpowiedni dobór skojarzenia materiałowego i ograniczenie nacisków w gwincie: nakrętki żeliwne 8-30 MPa mosiężne 8-15 MPa brązowe 10-30 MPa z brązali 10-40 MPa

3. Skok gwintu - ze znormalizowanych wartości wybór ze względu na samohamowność i wymagane przełożenie mechanizmu,

|

|

Rodzaje połączeń ze względu na sposób przenoszenia obciążenia Pasowanie luźne- śruba w takim połączeniu może przenosić tylko i wyłącznie obciążenia osiowe

Siła maksymalna w śrubie

Wymagana średnica rdzenia śruby skręcanej napiętej. W znormalizowanych połączeniach zapewniona jest wytrzymałość gwintu o wytrzymałości decyduje wytrzymałość trzpienia śruby na rozciąganie (ze skręcaniem i niekiedy zginaniem).

wymagana średnica rdzenia śruby dla zadanej siły rozciągającej uwzględniająca skręcanie pochodzące od tarcia na gwincie

|

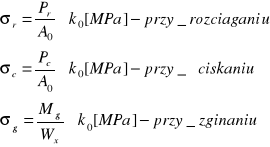

Styczne

Hipoteza Hubera

2.Wały i osie

Definicja wału i osi

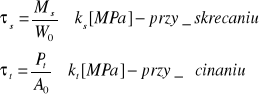

Wałem lub osią nazywamy element maszyny urzeczywistniający geometryczna oś obrotu osadzonych na wale lub osi innych elementów, wykonujących ruch obrotowy o stałym lub zmiennym kierunku. -Różnica miedzy wałem i osia wynika ze sposobu obciążenia. Wały służą do przenoszenia przede wszystkim momentu obrotowego (skręcanie). Poza skręcaniem wał jest zwykle narażony na zginanie i ściskanie/rozciąganie

-Osie nie przenoszą momentu obrotowego. Są obciążone głównie momentem gnącym (zginanie) i służą do utrzymania w zadanym położeniu innych obracających się elementów maszyny i przeniesienia obciążeń z tych elementów na podpory osi (łożyska lub uchwyty).

|

|

• Łańcuchowe Przekładnia łańcuchowa - przekładnia mechaniczna cięgnowa, w której cięgnem jest łańcuch. W takich przekładniach zęby kół łańcuchowych zazębiają się z elementami łańcucha przenosząc w ten sposób napęd. Przekładnia z łańcuchem pierścieniowym jest rzadko stosowana, a to ze względu na jej wady, jakimi są: nierównomierność pracy duża hałaśliwość Obszarami zastosowań tego typu przekładni są dźwigniki oraz inne mocno obciążone, wolnobieżne mechanizmy. Przekładnia z łańcuchem drabinkowym pozwala znacznie zredukować wady przekładni z łańcuchem pierścieniowym. Bardziej skomplikowana konstrukcja łańcucha pozwala na zastosowanie znacznie prostszych kół łańcuchowych, obniżyć hałaśliwość i znacznie podnieść dopuszczalną prędkości kół. Przekładnie tego typu tradycyjnie stosowane są w napędach rowerów i motocykli. Przykładem przekładni łańcuchowej o zmiennym skokowo przełożeniu jest przerzutka rowerowa.

• Cierne Przekładnia cierna - przekładnia mechaniczna, w której dwa poruszające się elementy (najczęściej wirujące) dociskane są do siebie tak by powstało pomiędzy nimi połączenie cierne. Siła tarcia powstająca pomiędzy elementami odpowiedzialna jest za przeniesienie napędu. Ze względu na jej charakter istnieje duża elastyczność w kształtowaniu geometrii przekładni ciernej. Także stosunkowo łatwo realizuje się wariatory cierne. Dodatkową zaletą takiej przekładni jest fakt, że spełnia ona także rolę sprzęgła poślizgowego. Wadą przekładni ciernej jest szybkie zużycie powierzchni ciernych, co obniża funkcjonalność przekładni, a także możliwość wystąpienia szkodliwego poślizgu pomiędzy elementami przekładni. Przy większych mocach występują też problemy z chłodzeniem przekładni

|

|

Zagadnienia do przygotowania na egzamin teoretyczny z PKM

1.Wytrzymałość doraźna

Współczynnik bezpieczeństwa - cel i sposób doboru

Proporcja miedzy obliczonymi naprężeniami a naprężeniami granicznymi

granica plastyczności naprężenia dopuszczalne

Wartości współczynnika bezpieczeństwa X należy przyjmować tym większe, im: - możliwość wyznaczania rzeczywistych obciążeń elementu jest mniejsza, - obliczenie naprężeń jest mniej dokładne, - ocena własności wytrzymałościowych stosowanego tworzywa jest mniej dokładna, - funkcja rozpatrywanego elementu w maszynie jest istotniejsza (jego awaria pociąga za sobą katastrofalne skutki, grozi ludzkiemu zdrowiu czy życiu itp.), - technika wykonania elementu (technologia) jest na niższym poziomie.

|

|

|

|

|

|

|

|

|

|

Współczynnik spiętrzenia naprężeń Współczynnik spiętrzenia naprężeń zależy od: - kształtu karbu - np. promieni zaokrąglenia przejścia - wrażliwości materiału na działanie karbu (szkło, żeliwo) - stanu powierzchni (z „mikrokarbami” czy bez)

Łączny wpływ działania karbu i stanu powierzchni danego elementu uwzględnia się przez obliczenie zmęczeniowego współczynnika spiętrzenia naprężeń wyrażonego wzorem jak wyżej. Budowa typy i oznaczenia łożysk ślizgowych Typy łożysk tocznych : -Kulkowe wahliwe (1) -baryłkowe (2) -stożkowe (3) -kulkowe zwykłe (6) -kulowe skośne(7) -walcowe(N) Oznaczenia - przykład: 62042RS 6 typ łożyska - kulkowe zwykłe 2 odmiana średnicowa - lekkie 04 średnica otworu (5x4=20mm) - wg takiej zasady dla średnic 20-480 mm RS - uszczelka gumowa Wady i zalety łożyskowania tocznego i ślizgowego

|

|

Połączenie wielowypustowe W połączeniach wymagających dobrego środkowania względem wałka oraz możliwości przesuwania koła wzdłuż osi wałka oraz zmniejszenie osłabienia wałka rowkami, stosuje się wielowypusty . Podział: a) według zarysu ( prostokątne, trójkątne, ewolwentowe, trapezowe ), b) spoczynkowe i ruchowe c) odmiany: lekka ( 6-8-10 wpustów ,zaliczamy do połączeń spoczynkowych) ; -średnia (większa liczba wpustów mogą pracować przy obciążeniach średnich) ;-ciężka(10-16-20 wpustów stosowane przy dużych obciążeniach zmienianych kierunkowo) W połączeniach wielowpustowych jest większy nacisk powierzchniowy, rozkład nacisków jest bardziej równomierny, wielowpusty usztywniają wał, lepsze środkowanie piasty względem czopa, lepsze prowadzenie koła w połączeniach wielowpustowych, łatwe wykonanie i montaż, zwartość konstrukcji. Liczymy na naciski.

Obliczenia wytrzymałościowe połączenia wielowypustowego opierają się na kryterium dopuszczalnego nacisku powierzchniowego kn:

|

|

Przebieg projektowania wałów Projektowanie wału I etap - wyznaczenie średnic wału w charakterystycznych miejscach i wyznaczenie teoretycznego zarysu wału II etap - opisanie „na zarysie” teoretycznym szkicu wału z uwzględnieniem miejsc do osadzenia kół, łożysk („czopów”) III etap - wymiarowanie wału IV etap - ustalenie •pasowań (dokładności wykonania), •promieni zaokrągleń, •znormalizowanych gniazd, rowków, podcięć, •chropowatości powierzchni, •tolerancji kształtu i położenia V etap - współpraca wału z innymi elementami 3.Wytrzymałość zmęczeniowa Krzywa Wohlera Wykres zależności pomiędzy wartością naprężeń niszczących próbkę danego materiału i ilością cykli zmian obciążenia tej próbki.

ZG - nieograniczona wytrzymałość zmęczeniowa dla danego współczynnika stałości obciążenia k NG - graniczna liczba cykli obciążenia o stosownym przebiegu 5-50*10^6 dla stali i 2-5*10^7 dla stopów lekkich

|

|

6.Przekładnie

Cel stosowania

Zwykle korzystnie jest wytwarzać energię mechaniczną w silnikach o dużej prędkości obrotowej, a do napędu potrzebna jest mniejsza prędkość obrotowa, dlatego zwykle w zespołach napędowych stosuje się przekładnie obniżające prędkość obrotową - reduktory

W przypadku układów napędowych z silnikami elektrycznymi klatkowymi trudna jest zmiana prędkości obrotowej silnika, a układy napędowe często wymagają zmiennej prędkości obrotowej, dlatego stosujemy przekładnie o zmiennym przełożeniu.

Rodzaje i cechy charakterystyczne

Pracę przekładni opisują następujące parametry: przełożenie - stosunek prędkości wejściowej do wyjściowej sprawność - stosunek mocy na wyjściu do mocy na wejściu (zawsze <1)

• Zębate Walcowe o zębach prostych lub skośnych (śrubowych) oraz daszkowych Stożkowe o zębach prostych lub łukowych

|

|

|

|

|

|

|

|

Trwałość ŁT O trwałości prawidłowo zabudowanego, smarowanego i uszczelnionego węzła łożyskowego decydują procesy zmęczeniowe - dobór wymiaru łożyska oparty jest na kryterium zmęczenia

gdzie : L- trwałość [mln obrotów], C - nośność ruchowa [kN], P- obciążenie zastępcze [kN], p - wykładnik potęgowy wynoszący: dla łożysk kulkowych p = 3, dla łożysk wałeczkowych p= 3.333 Nośność łożysk tocznych

Nośność ruchowa

Nośność ruchowa łożyska (oznaczona symbolem C) odnosi się do łożyska, w którym pierścienie obracają się względem siebie i są poddane pewnemu obciążeniu. Nośność ruchowa łożyska jest to wyrażona w niutonach, wartość obciążenia, przy którym łożysko osiągnie trwałość równą 1 mln obrotów. W przypadku łożysk poprzecznych i skośnych, obciążenie powinno być stałe i działać w płaszczyźnie prostopadłej do osi. Dla łożysk wzdłużnych kierunek stałego obciążenia powinien być wzdłuż osi. Wartości nośności ruchowej są obliczane na podstawie wzorów ISO zawartych w dokumencie R281.

|

|

Sposoby kontroli Badania niszczące -Testy uderzeniowe -Gięcie na prasie Badania nieniszczące

_ badania wizualne VT _ badania penetracyjne PT _ badania magnetyczno-proszkowe MT _ badania ultradźwiękowe UT _ badania radiologiczne

Wyznaczanie naprężeń dopuszczalnych w przypadku obciążeń statycznych i zmiennych obciązenia statyczne k'= k × z × zo k' - naprężenia dopuszczalne dla spoiny k=Re/x - naprężenia dopuszczalne dla materiału spawanego z - współczynnik jakości spoiny 0.5 spoiny zwykłej jakości 1 spoiny wyższej jakości (kontrolowane) zo - zależy od Rodzaj spoiny, Rodzaj Obciążenia

Sprzęgła i hamulce Sprzęgło - zespół elementów służących do połączenia wałów w celu przeniesienia momentu skręcającego bez trwałej zmiany jego wartości i kierunku Funkcje sprzęgieł: 1. Łączenie wałów: • o osiach lezących na wspólnej prostej • o osiach niewspółosiowych - w wyniku błędów i niedokładności lub ze względów konstrukcyjnych 2. Minimalizacja amplitudy zmiennego momentu skręcającego 3. Okresowe łączenie i rozłączanie wałów 4. Ograniczanie wartości momentu skręcającego (rozruch, przeciążenia) 5. Przenoszenie momentu w jednym kierunku

|

|

Pasowanie ŁT w zależności od obciążenia (wirujący wektor obciążenia) 1. Wał wiruje, obciążenie nie zmienia kierunku, obudowa stoi - obciążenie wiruje względem wału - ciasne pasowanie na wale, luźne w oprawie. 2. Wał nie obraca się, obciążenie nie zmienia kierunku, obudowa wiruje - obciążenie wiruje względem oprawy - ciasne pasowanie w oprawie, luźne na wale. 3. Wał wiruje, obciążenie wiruje, obudowa stoi - obciążenie wiruje względem oprawy - ciasne pasowanie w oprawie, luźne na wale 4. Wał nie obraca się, obciążenie wiruje, obudowa wiruje - obciążenie wiruje względem wału - ciasne pasowanie na wale, luźne w oprawie.

|

|

Połączenie cierne walcowe Sposób doboru - wyznaczamy wymagane naciski dobieramy pasowanie sprawdzamy wytrzymałość piast i czopa zapewniamy możliwość montażu

Połączenie wieloboczne Różne odmiany - zarysy znormalizowane w pewnych grupach zastosowań Sposób doboru - wyznaczamy długość l0 ze względu na naciski. Połączenie cierne stożkowe

Różne odmiany - typowe kąty stożków w pewnych grupach zastosowań Sposób doboru - wyznaczamy długość l i średnicę dśr ze względu na naciski na powierzchni, sprawdzamy wymaganą siłę Sw ze względu na wytrzymałość śruby

Połączenie cierne za pomocą pierścieni rozprężnych pierścień i sprawdzamy według katalogu możliwość przeniesienia momentu, zapewniamy odpowiedni sposób zabudowy i montażu (momenty dokręcania!)

|

|

|

|

|

|

|

|

Wpływ sztywności śruby i krezy na obciążenie śruby i krezy

Śruba kreza - bardzo duża sztywność śruby, bardzo mała sztywność kołnierzy Wpływ zginania śrub i sposoby eliminacji

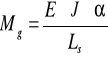

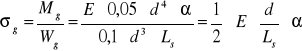

Eg- energia odkształcenia postaciowego śruby E- moduł sprężystości wzdłużnej J- moment bezwładności przekroju śruby Ls- długość śruby α- kąt zginania (rad)

Dodatkowe naprężenia gnące wywołane

Zabielanie powierzchni pod śruby Podkładki kształtowe Podkładki samopoziomujące (czasza kulista) Stosowanie długich śrub |

|

Zabezpieczenie śrub przed odkręcaniem -zabezpieczania cierne (zwiększanie μ) -zabezpieczenia kształtowe -środki chemiczne (aneorobowe) -zabezpieczenia kształtowe -Specjalne podkładki -Specjalne nakrętki

Kontrola napięcia śrub JAK WYWOŁAĆ SIŁĘ NAPIĘCIA WSTĘPNEGO W ŚRUBIE? Dokręcenie śruby kluczem (dodatkowe naprężenia skręcające) Wydłużenie śruby (napięcie) oraz wykasowanie luzu nakrętką Wykorzystanie zjawiska rozszerzalności cieplnej (nagrzanie śruby)

1.Kontrola Dokręcenie śruby kluczem (dodatkowe naprężenia skręcające) 2.Kontrolowane wydłużenie śruby (napięcie) oraz wykasowanie luzu nakrętką 3.Kontrola odkształceń plastycznych elementów pośrednich 4.Kontrola siły w śrubie - specjalne podkładki

W przypadku skręcania elementów o małej sztywności należy mierzyć wydłużenie śruby „od łba do końca”. Powierzchnie pomiarowe powinny być odpowiednio przygotowane (np.kulki). Warunek samohamowności gwintu

|

|

Naciski w Łożyskach ślizgowych

5.Połączenia śrubowe

Nazewnictwo - średnica rdzenia - gwint - nakrętka - rdzeń - zarys gwintu - linia śrubowa - trzon (trzpień) - łeb śruby

Moment dokręcania w funkcji siły osiowej, kąt tarcia, kąt wzniosu itp.

Kąt wzniosu linii śrubowej

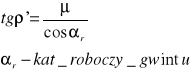

Pozorny kąt tarcia

|

|

Połączenia spawane Wady i zalety spawania

zalety *pozwala na łatwe tworzenie przedmiotów o skomplikowanych kształtach z półfabrykatów znormalizowanych (blachy, pręty, kształtowniki, rury) i specjalnych (odlewy, odkuwki) * jest uzasadnione ekonomicznie w przypadku produkcji jednostkowej * pozwala na łatwe i ekonomiczne tworzenie obiektów o bardzo dużych gabarytach (kadłuby statków, przęsła mostów) * jest często jedyną technologią pozwalającą zregenerować lub naprawić część maszyny * połączenia spawane wykazują się dużą trwałością

wady • stosunkowo mała wytrzymałość przy obciążeniach zmiennych • wymaga wysokich kwalifikacji od spawaczy przy wykonywaniu spoin wysokiej klasy • występowanie odkształceń spawalniczych • powodowanie zagrożeń w zakresie BHP (zapylenie, zagrożenie pożarami i wybuchami)

Rodzaje spoin Spoiny czołowe ----| |---- ----\|----- ----\/---- |----|/-----| |----\/----| |------| |-----| |----|\-----| |----/\----| |------U-----|

|

Wyszukiwarka

Podobne podstrony:

egzamin na 5 www.przeklej.pl, Rok II, laborki z termy

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

wyklad ii www przeklej pl

Prawo, pytania egz ii www.przeklej.pl, 1

nawierzchnie egzamin 2 www przeklej pl(1)

zagadnienia egzaminacyjne www przeklej pl

chemia, ywno ci pytania na egzamin www.przeklej.pl, Chemia Żywności – pytania na egzamin

sciaga www.przeklej.pl, MiBM, semestr II, Odlewnictwo, INNe

chemia ywno ci pytania na egzamin www.przeklej.pl, Chemia żywności

obr bka cieplna by dr zek www.przeklej.pl, AGH, Semestr II, Podstawy Nauk o materiałach[Kot,Dymek,

tril bud zagadnienia egzamin www.przeklej.pl, fizyka

chemia organiczna testy na egzamin 2 www.przeklej.pl(1), AGH GiG WWNiG, Chemia organicza

więcej podobnych podstron