Procesy i Techniki Produkcyjne I

Temat: Projekt technologiczny tłoczenia wytłoczki.

Banak Rafał

Skrzyniarz Marek

gr. 304

ZiIP

Spis treści

1. Własności mechaniczne i plastyczne materiału ....................................................................3

2. Określenie naddatków na okrawanie (lub obróbkę skrawaniem) .........................................3

3. Obliczenie średnicy krążka wyjściowego..............................................................................4

4. Określenie wymiarów półfabrykatów - arkusza blachy........................................................4

5. Obliczenie szerokości pasa blachy.........................................................................................4

6. Obliczenie ilości krążków wycinanych z arkusza, stopnia wykorzystania materiału, wybranie optymalnego wariantu cięcia pasów z arkusza........................................................5

7. Obliczenie sił cięcia................................................................................................................7

8. Określenie ilości operacji tłoczenia........................................................................................7

9. Obliczenie kształtu wytłoczek w kolejnych operacjach tłoczenia..........................................9

10. Obliczenie sił tłoczenia w kolejnych operacjach................................................................13

11. Dobór prasy dla maksymalnej siły ze wszystkich operacji.................................................14Rysunek gotowej wytłoczki

Materiał |

Wymiary [mm] |

|||

|

dz |

hc |

g |

rw |

M1 |

50 |

134 |

1,3 |

3 |

Własności mechaniczne i plastyczne materiału

Wytrzymałoś na rozciąganie Rm (MPa) - 345

Granica plastyczności R0,2 (MPa) - 310

Twardość HRB (HRB) - 50

Wydłużenie A5 (%) - 6

Moduł sprężystości E (GPa) - 115

Określenie naddatków na okrawanie (lub obróbkę skrawaniem)

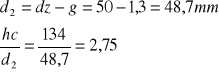

Wartość naddatku na okrawanie dobieramy w zależności od ilorazu ![]()

oraz wysokości hc, gdzie:

Wielkość naddatku należało oszacować, stąd:

a = 6 + 1,36 = 7,36

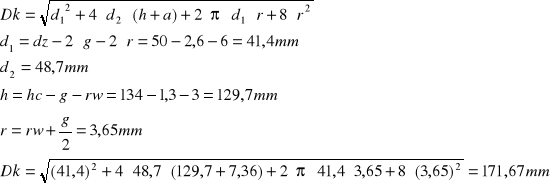

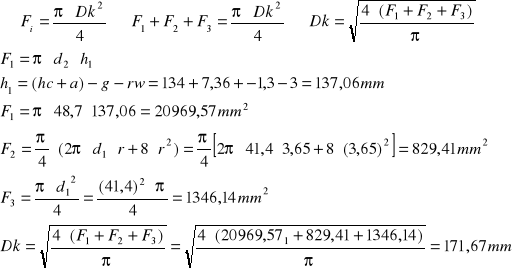

Obliczenie średnicy krążka wyjściowego

I sposób

II sposób

Określenie wymiarów półfabrykatów - arkusza blachy

Dla grubości g=1,3mm szerokość X długość arkusza [mm] wynosi:

- 700 X 1400

- 750 X 1500

- 800 X 1600

- 1000 X 2000

- 1100 X 2200

- 1250 X 2500

- 1400 X 2800

- 1500 X 3000

Obliczenie szerokości pasa blachy

Szerokość pasa wyznaczamy z zależności:

![]()

a' - odstęp boczny ( ponieważ g=1,3 należało oszacować wartość a',stąd:

a'=1,2+0,12=1,32

T=0,7

B=171,67+2∙1,32+0,7=175,01 ≈ 175mm

Skok podawania liczymy z zależności

p = Dk + a'

a'= b'= 1,32

p=171,67+1,32 = 172,99 ≈ 173mm

Obliczenie ilości krążków wycinanych z arkusza, stopnia wykorzystania materiału, wybranie optymalnego wariantu cięcia pasów z arkusza.

Ilość krążków:

- dla cięcia wzdłużnego:

![]()

-dla cięcia poprzecznego:

![]()

gdzie:

nc - liczba krążków z arkusza

B - szerokość pasa

La - długość arkusza

Ba - szerokość arkusza

p - przerwa

Współczynnik wykorzystania materiału

![]()

η - współczynnik wykorzystania arkusza blachy

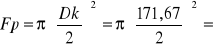

Fp - powierzchnia przedmiotu

Fa - powierzchnia arkusza blachy

23146,15mm2

Obliczenia:

dla arkusza blachy o wymiarach 700 X 1400

- dla cięcia wzdłużnego:

![]()

![]()

![]()

![]()

![]()

![]()

-dla cięcia poprzecznego:

![]()

![]()

![]()

![]()

![]()

![]()

dla arkusza blachy o wymiarach 1000 X 2000

- dla cięcia wzdłużnego:

![]()

![]()

![]()

![]()

![]()

![]()

-dla cięcia poprzecznego:

![]()

![]()

![]()

![]()

![]()

![]()

dla arkusza blachy o wymiarach 1100 X 2200

- dla cięcia wzdłużnego:

![]()

![]()

![]()

![]()

![]()

![]()

-dla cięcia poprzecznego:

![]()

![]()

![]()

![]()

![]()

![]()

dla arkusza blachy o wymiarach 1500 X 3000

- dla cięcia wzdłużnego:

![]()

![]()

![]()

![]()

![]()

![]()

-dla cięcia poprzecznego:

![]()

![]()

![]()

![]()

![]()

![]()

Zestawienie obliczeń w tabeli:

Wymiar arkusza blachy |

Sposób cięcia |

|||

|

Wzdłużny |

Poprzeczny |

||

|

nc |

η [%] |

nc |

η [%] |

700 X 1400 |

32 |

75,58 |

32 |

75,58 |

1000 X 2000 |

55 |

63,65 |

55 |

63,65 |

1100 X 2200 |

72 |

68,86 |

72 |

68,86 |

1500 X 3000 |

136 |

69,95 |

136 |

69,95 |

Wybieramy wymiary blachy 700 X 1400 ponieważ współczynnik wykorzystania materiału η jest największy.

Cięcie wzdłużne, długość blachy wynosi 1400.

Obliczenie sił cięcia

Obliczenie siły wycinania (wykrawania) krążków: Pmax = k∙l∙g∙RT

k - współczynnik bezpieczeństwa (1,1…1,3) → k = 1,3

l - długość linii cięcia → ![]()

g - grubość → g = 1,3

RT - wytrzymałość materiału na cięcie → RT = 3000 MPa

Pmax = 1,3∙539,32∙1,3∙3000 = 2734352,4 N = 2734,35 kN = 2,73 MN

Obliczenie siły cięcia arkusza na pasy: Pmax = l∙g∙RT

l - długość pasa blachy → l = 1400

Pmax = 1400∙1,3∙3000 = 5460000 N = 5460 kN = 5,46 MN

Określenie ilości operacji tłoczenia

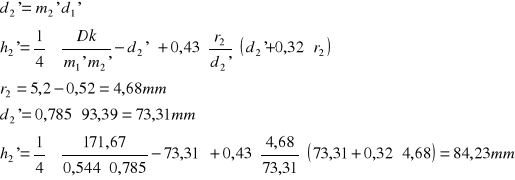

Obliczenie całkowitego współczynnika ciągnienia

![]()

dn - najmniejsza średnica gotowej wytłoczki

![]()

Określenie minimalnego współczynnika wytłaczania m1

Minimalny współczynnik wytłaczania określa się na podstawie ilorazu ![]()

,

w naszym przypadku wynosi on 0,76. Oszacowana wartość m1 wynosi:

m1 = 0,54

Sprawdzenie warunku

mc > m1 lub mc ≤ m1

Ponieważ ![]()

więc nie możemy wytłoczki wykonać w jednym zabiegu.

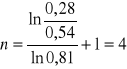

Obliczenie ilości operacji

![]()

- średni współczynnik przetłaczania

Kolejne współczynniki przetłaczania dobieramy z tabeli:

m2 = 0,78

m3 = 0,8

m4 = 0,82

m5 = 0,85

![]()

Określenie rzeczywistego współczynnika przetłaczania

mCT = mc

mCT = m1∙ m2∙ m3∙ m4 = 0,276

0,276 ≠ 0,284

Wyznaczenie kolejnych średnich średnic wytłoczki.

W tym celu należy wyznaczyć poprawkę korygującą współczynnik ciągnienia, następnie skorygować te współczynniki ciągnienia i wyznaczyć poszukiwane średnice.

Poprawkę korygującą X wyznaczamy z zależności:

Sprawdzanie poprawności

mCT'= mc

mCT' = m1'∙ m2'∙ m3'∙ m4'= 0,284

0,284 = 0,284

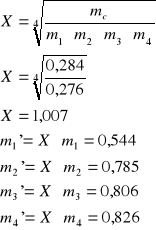

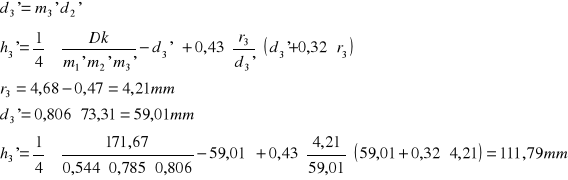

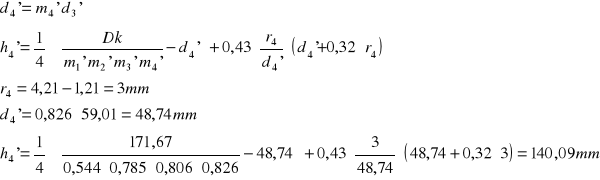

Obliczenie kształtu wytłoczek w kolejnych operacjach tłoczenia

I operacja - wytłaczania

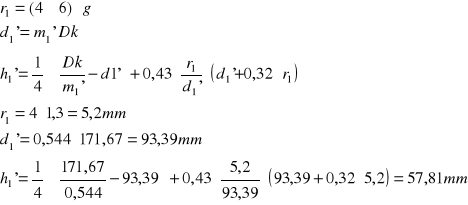

II operacja - przetłaczanie

r2 - zmniejszone o 10% względem r1

III operacja - drugie przetłaczanie

r3 - zmniejszone o 10% względem r2

IV operacja - trzecie przetłaczanie

r4 - zmniejszone o 28,75% względem r3

Mimo, że średnica w ostatniej operacji jest równa 48,74mm zakładamy, że ma 50mm.

![]()

> hc ,stąd ostatecznie naddatek na okrawanie wynosi:

![]()

- hc = 140,09 - 134 = 6,09

Sprawdzanie konieczności wyżarzania międzyoperacyjnego wytłoczki

εc < εcdop

εcdop = 0,6

dla I operacji

εc = 1 - m1' = 1 - 0,544 = 0,46

warunek εc < εcdop jest spełniony, dlatego nie jest konieczne przeprowadzenie operacji wyżarzania.

dla II operacji

εc = 1 - m1'∙ m2' = 1 - 0,544∙0,785 = 0,57

warunek εc < εcdop jest spełniony, dlatego nie jest konieczne przeprowadzenie operacji wyżarzania.

dla III operacji

εc = 1 - m1'∙ m2'∙ m3' = 1 - 0,544∙0,785∙0,806 = 0,66

warunek εc < εcdop nie jest spełniony, dlatego jest konieczne przeprowadzenie operacji wyżarzania.

dla III operacji

εc = 1 - m1'∙ m2'∙ m3'∙ m4' = 1 - 0,544∙0,785∙0,806∙0,826 = 0,72

warunek εc < εcdop nie jest spełniony, dlatego jest konieczne przeprowadzenie operacji wyżarzania.

Obliczenie sił tłoczenia w kolejnych operacjach.

Sprawdzenie konieczności stosowania dociskacza:

g ≤ 0,02∙Dk

1,3 ≤ 3,43, ponieważ warunek jest spełniony konieczne jest zastosowani dociskacza.

W tym przypadku całkowita siła wytłaczania obliczana jest ze wzoru: Pc=P+Pd

![]()

![]()

![]()

Pc = ![]()

+![]()

= 137708,47

Teoretyczną wartość siły wytłaczania obliczamy według wzoru:

![]()

n1 - wartość pomocniczego współczynnika wytłaczania;

dwśr - średnica wytłoczki liczona pośrodku grubości ścianek;

gwśr - grubość początkowa materiału wsadowego;

Rm - wytrzymałość materiału na rozciąganie.

n1 = 0,9

![]()

N

Teoretyczna wartość siły przetłaczania obliczamy wg. wzoru:

Pp1t = n2 ∙ π ∙ dp1sr ∙ gp1sr ∙ Rm

n2 - wartość pomocniczego współczynnika przetłaczania;

dp1sr - średnica wytłoczki liczona pośrodku grubości ścianek;

gp1sr - grubość początkowa materiału po operacji wytłaczania.

n2 = 0,8

Pp1t = 0,8 ∙ π ∙ 73,31 ∙ 1,3 ∙ 345 = 82635,28

n3 = 0,8

Pp1t = 0,8 ∙ π ∙ 59,01 ∙ 1,3 ∙ 345 = 66516,28

n4 = 0,75

Pp1t = 0,8 ∙ π ∙ 48,74 ∙ 1,3 ∙ 345 = 54939,90

Dobór prasy dla maksymalnej siły ze wszystkich operacji.

1kG = 9,81N

1T = 1000kG

Maksymalną siłą występującą podczas powyższych operacji była siła wytłaczania równa ![]()

N

![]()

Z tego wynika, że należy dobrać prasę 16A.

2

Wyszukiwarka

Podobne podstrony:

Projekt (chemia), Uczelnia - Politechnika Slaska, Chemia, Chemia

Logika projekt informacje, Uczelnia, II semestr, Logika Przywara Projekt grupa GPLog01, SPLog01, SPL

Zarządzanie projektami wykład 7, Uczelnia, Zarządzanie projektami

Zarządzanie jakością w projektowaniu QFD, Uczelnia, sem VI, zarządzanie jakością produkcji, wykład

projekt bilans, Uczelnia, Różne, UCZELNIA OD KOCHANEJ MONIKI, semestr 5, Surowce i procesy tecgnolog

Automatyka projekt 2 e30, UCZELNIA ARCHIWUM, UCZELNIA ARCHIWUM WGiG, WGiG Rok III sem VI (2013-2014)

Hydro projekt 1 gotowe, Uczelnia, Semestr IV, Hydrologia inżynierska (projekty), Projekt 1

Projekt badawczy 1, ^v^ UCZELNIA ^v^, ^v^ Pedagogika, promocja zdrowia z arteterapią i socjoterapią

projekt wychowawczy, Uczelnia UKW ( CB ), Psychologia rozwoju człowieka

projekt semestralny, Uczelnia, Semestr II, Ocena Odziaływania na Środowisko (projekt)

przykładowy projekt - ściaga, ^v^ UCZELNIA ^v^, ^v^ Pedagogika, promocja zdrowia z arteterapią i soc

projekt n=17, UCZELNIA ARCHIWUM, UCZELNIA ARCHIWUM WGiG, WGiG Rok III sem VI (2013-2014), sem VI Aut

Projekt (chemia), Uczelnia - Politechnika Slaska, Chemia, Chemia

Projekt dom opis tech 01, UCZELNIA ARCHIWUM, UCZELNIA ARCHIWUM WIMiIP, Budownictwo, stare

Pomiary chropowatości powierzchni - sprawko 3, Uczelnia, Metrologia, Sprawka i Projekty

Pomiary średnic i odległości otworów z zastosowaniem metod numerycznych - sprawko 4, Uczelnia, Metro

strona tytułowa projektu inżynierskiego pwr, Uczelnia PWR Technologia Chemiczna, Semestr 7, Różne pr

Ogólne podstawy projektowania i konstruowania elementów maszyn, Uczelnia, Metalurgia

projekt wieś, aaa, studia 22.10.2014, Materiały od Piotra cukrownika, materialy Kamil, Szkoła, Uczel

więcej podobnych podstron