OPRACOWANE ZAGADNIENIA NA EGZAMIN Z PKIEM-u

SESJA LETNIA 2006/2007

Cel projektowania. Złożoność obiektów technicznych. Etapy projektowania. Kryteria oceny konstrukcji. Nowoczesne metody projektowania (CAD, CAM, projektowanie współbieżne).

Cel projektowania (konstruowania)

Tworzenie nowych obiektów technicznych wynikających z potrzeb ich eksploatacji

Wśród obiektów technicznych można wyróżnić zespoły:

Rzędu I

Rzędu II- łączące się ze sobą (silnik to zespół rzędu I a pompa paliwowa to zespół rzędu II)

Rzędu III- łączniki (śruby, kołki, nakrętki)

Etapy projektowania:

formułowanie zadania (zał. Konstrukcyjne)- zawierają opis działania konstrukcji, warunków, w jakich będzie eksploatowane i opis wymagań; wielkości ilościowe.

Propozycja projektowania (koncepcja)- jest opracowywana na podstawie założeń, w zależności od ich szczegółowości możemy mieć mniej lub bardziej rozbudowaną koncepcję.

Projekt wstępny (szkicownik)- obliczenia, na jego podstawie możemy określić podstawowe cechy geometryczne, rodzaj materiału, energochłonność; na tym poziomie dokonuje się weryfikacji, która może wpłynąć na koncepcję wstępną.

Projekt techniczny- zawiera wszystkie wymiary konstrukcyjne maszyny, ustala konkretnie wymagania co do wytrzymałości, powierzchni, sposobu montażu

Projekt wykonawczy- dokumentacja rysunkowa (rysunek złożeniowy)

Operacja doświadczalna

Wytwarzanie wyrobów

Badanie eksploatacyjne i obserwacja zachowania w warunkach rzeczywistych

Kryteria oceny konstrukcji:

bezpieczeństwo

Niezawodność

Masa (jak najmniejsza zgodnie z założeniami konstrukcyjnymi)

Ekonomika i eksploatacja (wiążę się z dostarczaniem energii)

Technologiczność (jak najtańsza produkcja)

Egronomia i estetyka

Ekologiczność (łatwa utylizacja produktów)

Nowoczesne metody projektowania:

CAD

Komputerowe wspomaganie projektowania (CAD, Computer Aided Design, czyli projektowanie wspomagane komputerowo) - proces projektowania, w którym komputer wykorzystywany jest na każdym etapie jako podstawowe narzędzie pracy projektanta.

W skład CAD wchodzi opracowanie dokumentacji konstrukcyjnej (2D, oraz coraz częściej 3D), analizy kinematyczne, wytrzymałościowe czy termiczne, prowadzone najczęściej z wykorzystaniem MES, optymalizcja i wiele innych zagadnień związanych z powstawaniem projektu gotowego wyrobu.

Dzięki zastosowaniu CAD inżynierowie mają łatwiejszy dostęp do zasobów wiedzy, bibliotek, know-how firmy, opracowań normatywnych, przepisów prawnych i dyrektyw obowiązujących w konkretnej gałęzi przemysłu. Jest to możliwe dzięki wykorzystaniu w procesie projektowania inżynierskich baz danych oraz pracy w środowiskach sieciowych.

CAM

Komputerowe wspomaganie wytwarzania (CAM - Computer Aided Manufacturing) - system komputerowy, który ma za zadanie integrację fazy projektowania i wytwarzania. Jeden z elementów zintegrowanego wspomagania wytwarzania).

Cechą charakterystyczną systemu jest transformacja (przetwarzanie) obiektów (modeli, powstałych w wyniku modelowania komputerowego 2D/3D. Modeler może ale nie musi być częścią składową programu CAM) na instrukcje maszynowe (dokładnie: na instrukcje, sterujące pozycją narzędzia obróbczego; maszyny NC i CNC), które umożliwiają wytwarzanie elementów.

Projektowanie współbieżne zwane dalej skrótowo CE jest najnowszą dziedziną równoległego, zintegrowanego i przewidującego skutki, projektowania produkcji.

Materiały konstrukcyjne - klasyfikacja, własności, kryteria doboru.

Zasady doboru materiałów:

- należy porównać warunki pracy projektowanego elementu z własnościami różnych materiałów

Należy stosować materiały, które zapewniają:

uzyskanie możliwie lekkich konstrukcji

wykorzystanie w pełni ich własności ( np. zastosowanie obróbki cieplnej)

możliwie minimalny koszt wytwarzania przy uwzględnieniu zarówno kosztu materiału

minimalna pracochłonność

Na części maszyn stosuje się materiały metalowe: stal, żeliwo, staliwo, stopy metali nieżelaznych, oraz materiały niemetalowe np. tworzywa sztuczne.

Rodzaje i stany obciążeń. Naprężenia dopuszczalne.

Obciążenie mechaniczne

Rodzaje:

ze względu na czas trwania i sposób działania:

- powierzchniowe

- liniowe (ciągłe)

-skupione

ze względu na dynamikę przyłożenia do konstrukcji:

- statyczne (narasta)

- dynamiczne (nagle zmienia się wartość lub cyklicznie)

ze względu na czas trwania i sposób:

- stałe i tętniące (jednostronnie zmienne)

- wahadłowe (obustronnie zmienne) i niesymetryczne

- nieustalone

Odkształcenia i naprężenia- zmiana wymiaru, kształtu pod wpływem siły

Rodzaje:

- sprężyste

- plastyczne

- trwałe

Naprężenia wynikają z odkształceń

Prawo Hooka

![]()

Naprężenia dopuszczalne (oznacza się k):

![]()

z- współczynnik bezpieczeństwa x> 1 ![]()

![]()

- naprężenie niebezpieczne

![]()

- naprężenia dopuszczalne

Klasyfikacja połączeń stosowanych w budowie maszyn - kryterium klasyfikacji. Charakterystyka połączeń spójnościowych. Typy spoin i możliwość ich aplikacji. Spawalność. Obliczanie połączeń spawanych. Naprężenia dopuszczalne połączenia spawanego. Metody spawania, zwłaszcza spawanie łukiem krytym.

Rodzaje połączeń:

spawanie

zgrzewanie

klejenie

zgniatanie

zaginanie

nierozłączne - elementy łączone lub łączniki ulegają zniszczeniu

- spajanie

- odkształcenia plastyczne

- ściskowe

rozłączne- umożliwiają łączenie i rozłączenie (wielokrotne) bez uszkodzenia

- śrubowe

- gwintowe

Ze względu na możliwość ruchu:

- spoczynkowe

- ruchome

Ze względu na sposób przenoszenie obciążenia

- siły molekularne- działają na powierzchni ( klejone, zgrzewane, spawane, lutowane)

- za pomogą sił tarcia (śrubowe, nitowe, wciskowe)

Połączenia spajane

Należą do połączeń spoczynkowych nierozłącznych bezpośrednich , tą metodą łącz się prawie wszystkie materiały.

Rodzaje:

- spawanie

- lutowanie

- klejenie

- kitowanie

Spawanie polega na nadtopieniu przez ogrzanie brzegów stykających się elementów i złączeniu ich wskutek skrzepnięcia materiałów

Spoina - miejsce gdzie powstaje szew. Jest z tego samego materiału co łączone elementy lub o właściwościach bardzo podobnych do łączonych elementów

Rodzaje spawania:

elektryczne

-łukowe

-elektronowe

-laserowe

gazowe

Elektryczne:

a) elektrodą topliwą

- ręczne

-łukiem krytym-metodami MIG, MAG

b) elektrodą nietopliwą

- metoda TIG

- plazmowe- obecność gazu zjonizowanego

Łukowe:

- łukiem nieosłoniętym (spawanie ręczne)

- łukiem krytycznym ( w warunkach przemysłowych)

Spawalność:

Zdolność materiałów do tworzenia połączeń spawanych.. Zespół cech metalu umożliwiających uzyskanie spoiny o właściwościach mechanicznych zbliżonych do metalu rodzimego- bez specjalnych zabiegów technologicznych.

Stale są dobrze spawalne (niskowęglowe)

Stale trudno spawalne >0,55%C

Typy spoin:

- czołowe

- pachwinowe

Obliczenia połączeń spawanych

statycznych

k=z*zo*kr

zmiennych

kzm=z*za*kzm

Charakterystyka lutowania - rodzaje, lutowność.

Połączenie lutowane to łączenie ze sobą metali lub metali i ceramiki za pomocą dodatkowego metalu, który jest lutem.

Rodzaje lutowania:

- czołowe

- na zakładkę

- na ukos

Ze względu na temperaturę:

- miękkie (temp. Topnienia lutu poniżej 550 stopni C; cyna i cynk z ołowiem; stosowane tam gdzie wymaga się szczelności, niska wytrzymałość)

- twarde (poniżej 5500 stopni; stopy miedzi z cynkiem; stosowane tam gdzie chcemy dużą wytrzymałość oraz złącze działa w podwyższonej tempreatusze)

- lutospawanie (mosiądzu, stopów niklu)

- lutowane lutami szlachetnymi (srebrem, złotem, stopem srebra i miedzi)

Obciążalność i zniszczenie połączenia klejonego. Czynniki wpływające na jakość połączenia klejonego.

Klejenie umożliwia łączenie prawie wszystkich materiałów, a wiec metali z metalami i niemetalami. W niektórych przypadkach klejenie jest praktycznie jedynym sposobem wykonania połączenia np. w łączeniu bardzo cienkich ścianek lub w łączeniu elementó o bardzo dużej różnicy grubości.

Przy wyborze klejenia, jako metody łączenia, należy dla każdego konkretnego połączenia przeanalizować jej zalety i wady, a następnie opracować technologię klejenia w zależności od warunków pracy połączenia, rodzaju kleju i innych czynników.

Połączenia klejone charakteryzują się mała odpornością na odrywanie dlatego powinny być projektowane w taki sposób aby skleina była ścinana lub ściskana a nie rozciągana i odrywana.

7.Połączenia wciskowe - warunek konieczny do jego istnienia, sposoby realizacji, wytrzymałość połączenia wciskowego. Podatność złącza wciskowego. Zasady tworzenia pasowań.

Ich istotą jest wcisk ( tzn. elementy będą na siebie oddziaływać). Pierścień będzie wciskać czop. Połączenia wciskowe należą do połączeń spoczynkowych bezpośrednich lub pośrednich. Podczas montażu połączenia w obu częściach powstają odkształcenia sprężyste wywołujące docisk na powierzchniach styku. Dzięki temu jest możliwe przenoszenie obciążeń przez to połączenie (siły wzdłużnej lub momentu skręcającego).

Połączenia wciskowe w zasadzie są nierozłączne. W przypadku połączeń wtłaczanych możliwe jest uzyskanie połączeń rozłącznych, zwłaszcza przy małym wcisku, małej chropowatości powierzchni styku oraz stosowaniu odpowiednich smarów.

Rodzaje połączeń:

A ) ze względu na charakter kontaktu:

- bezpośrednie (mamy czop i tuleję, które ze sobą łączymy)

- pośrednie (występują elementy np. pierścienie)

B) ze względu na kształt:

- walcowe

-stożkowe

C) ze względu na montaż:

- wtłaczane

- skurczowe

-rozprężne

- kombinowane

- z hydmonicznym luzowaniem

Wytrzymałość:

![]()

(siła jaką musimy nadać by połączenie rozłączyć)

T- tarcie

p- siła nacisku

l- długość złącza

![]()

- współczynnik tarcia

Dobór pasowań:

Wcisk W jest montażowym wciskiem skutecznym. Przy ustalaniu wartości wcisku na podstawie pomiarów, dokonywanych przed zmontowaniem części, należy uwzględnić chropowatość powierzchni oraz zjawisko, że przy wtłaczaniu występuje wygładzenie nierówności powierzchni styku, zmniejszające ok. 60% ich wysokość.

8. Charakterystyka procesu nitowania. Przyczyny zniszczenia połączenia nitowego. Obliczanie połączeń nitowych.

Charakterystyka procesu nitowania:

Nitowaniem klasycznym nazywamy stałe połączenie kilku części za pomocą nitów przedstawiających trzpienie walcowe z łbami. Nitowanie stosuje się przeważnie do łączenia ze sobą blach, taśmowników oraz kształtowników stalowych, a także do nierozłącznych połączeń różnych części maszyn i przedmiotów. Nit składa się z walcowatego trzpienia z łbem podstawowym w odróżnieniu od drugiego łba, zwanego zakuwką, którą formujemy przez spęcznianie trzpienia. Pomiędzy łbem a trzpieniem zwykle znajduje się szyjka przejściowa, zapewniająca większą wytrzymałość nitu. Ponieważ nity kryte osłabiają części łączone w miejscu połączenia, stosujemy je tylko w razie rzeczywistej potrzeby. Otwory do nitów są albo wiercone, albo przebijane na specjalnych tłoczarkach; otwory wiercone mają kształt walcowy, a przebijane stożkowy. Powierzchnie otworów zarówno wierconych jak i przebijanych wyrównuje się rozwiertakiem-zdzierakiem. Zewnętrzne brzegi otworów nawierca się tak, aby umożliwić tworzenie się szyjek po łbami nitów. Do nitowania stosujemy: młotek ślusarski, wspornik do łba nitu, dociskacz do uszczelnienia nitowania części oraz zakuwnik do uformowania zakuwki.

Nitowanie na zimno i gorąco - temperatura podgrzania nitu 700°C - nitowanie maszynowe.

1000 - 1100°C - nitowanie ręczne.

Proces kończymy przy temperaturze 500°C.

Na gorąco - d ≥ 10 [mm]

Na zimno - d ≤ 8 [mm]

Średnice otworów pod nity (do):

do = d + 1 - nitowanie na gorąco

do = d + (0,1 ÷ 0,2) - nitowanie na zimno

Wady połączeń nitowych:

bardzo ograniczone możliwości konstrukcyjne;

osłabiają przekroje zasadnicze ;

znaczna robocizna;

trudność uzyskania szczelności połączenia;

duże koszta nakładowe.

Zalety:

łączymy materiały trudno spawalne;

przenoszą duże drgania;

tradycja;

wytrzymałość przy niskich temperaturach.

Obliczanie połączeń nitowych.

Na Ścinanie:

τ = ≤ kn lub kt

gdzie:

kn - dopuszczalne naprężenia ścinające;

F - siła zewnętrzna;

m - liczba ścinanych przekrojów w jednym nicie;

n - liczba nitów (w połączeniach zakładkowych - wszystkie nity, w połączeniach

nakładkowych - nity łączące jeden z pasów z nakładkami).

Na naciski powierzchniowe

p = ≤ ko

gdzie:

g - grubość blachy (dla nitów jednociętych - grubość blachy cieńszej, a dla dwuciętych - blachy grubszej);

g ⋅ do - przyjmuje się jako pole nacisku nitu na ściankę otworu.

ko - dopuszczalny nacisk powierzchniowy

Na rozciąganie:

σr = ≤ kr [V]

gdzie:

b - szerokość blachy [mm];

g - grubość blachy [mm];

n1 - liczba nitów w przekroju;

kr - dla materiału blachy lub nakładek.

Połączenia nitowe mogą ulec zniszczeniu w wyniku:

ścięcia nitu (IV);

owalizacji otworów nitowych lub nitów;

rozerwanie blachy w przekroju osłabionym (I - I, II - II, III - III);

wyrwania nitów z blachy w wyniku ścięcia blachy (V);

zginanie blach w połączeniach zakładkowych i nakładkowych jednostronnych

wyboczenie prętów ściskanych (kratownice);

oderwanie łba nitów (nitowanie poniżej temp. 500°C).

9. Połączenia śrubowe - rodzaje. Zastosowanie gwintu jako kształtu geometrycznego w budowie maszyn i nie tylko. Rodzaje gwintów, charakterystyka parametrów gwintu, samohamowność, zabezpieczenia przeciw samoczynnemu odkręcaniu się śrub. Obliczanie połączeń śrubowych.

Połączenia gwintowe to połączenia kształtowe, rozłączne. Zasadniczym elementem połączenia gwintowego jest łącznik, składający się ze śruby i nakrętki. Skręcenie ze sobą śruby i nakrętki tworzy połączenie gwintowe.

Połączenia śrubowe - rodzaje:

pośrednie - części maszyn łączy się za pomocą łącznika, rolę nakrętki może również spełniać gwintowany otwór w jednej z części;

bezpośrednie - gwint jest wykonany na łączonych częściach.

Rodzaje gwintów:

-trójkątny (metryczny, oznaczamy M α=60, αr=30)

-trapezowy (Tr α=30, αr=15)

-niesymetryczny (S α=33, αr=3)

-prostokątny

-okrągły

Łby:

-sześciokątne

-czworokątne

-wieńcowe

-młoteczkowe

-walcowe z gniazdem sześciokątnym

-oczkowe

Nakrętki:

-sześciokątna

-koronowa

-kapturowa

-czworokątna

-okrągła otworowa

-okrągła rowkowa

-rzymska

Charakterystyka parametrów gwintu:

d - średnica gwintu śruby;

d1 - średnica rdzenia śruby d3;

d2 - średnica podziałowa śruby;

D - średnica dna wrębów nakrętki D4;

D1 - średnica otworu nakrętki;

D2 - średnica podziałowa nakrętki (d2 = D2);

P - podziałka gwintu;

Ph - skok gwintu w gwintach wielokrotnych (Ph = n ⋅ P);

n - krotność gwintu;

α - kąt gwintu (między bokami zarysu);

γ - wznios gwintu równy wzniosowi linii śrubowej, obliczany na średnicy linii podziałowej wg zależności:

tgγ =

Samohamowność:

![]()

Samohamowność tzn. że gwint sam się nie wkręci, jeżeli nie będziemy ruszać elementów

Zabezpieczenia przeciw samoczynnemu odkręcaniu się śrub:

-odginanie podkładki

-podkładki sprężyste

-wiązanie drutem

-przeciwkrętka (druga nakrętka)

-nakrętka z przecięciem

-nakrętka z pierścieniem fibrowym lub z tworzywa sztucznego.

10. Połączenia kształtowe - rodzaje i charakterystyka. Dobór wpustu i wielowypustu

Połączenia kształtowe - rodzaje i charakterystyka:

W połączeniach kształtowych łączenie części współpracujących oraz ustalanie ich wzajemnego położenia uzyskuje się przez odpowiednie ukształtowanie ich powierzchni (w połączeniach bezpośrednich) lub zastosowanie dodatkowych łączników (w połączeniach pośrednich). W połączeniach bezpośrednich na powierzchniach styku są wykonane występy i wgłębienia, które po połączeniu elementów spełniają funkcję łącznika.

Rozróżniamy połączenia kształtowe:

wpustowe;

wielowypustowe;

kołkowe;

sworzniowe;

klinowe.

Połączenia wpustowe -służą do wzajemnego ustalania elementów maszyn (np. koła zębate, pasowe, sprzęgła) w kierunku obwodowym na wałach, osiach. Głównym elementem poł. wpustowych jest łącznik - wpust.

Rodzaje:

-pryzmatyczny

pryzmatyczne pełne, ścięte lub zaokrąglone - połączenia spoczynkowe;

pryzmatyczne otworowe i czopkowe - połączenia ruchowe;

pryzmatyczne pełne o szerokości b = 10 mm, wysokości h = 8 mm, długości l = 32 mm

-czółenkowy

-czopkowy

Klasyfikacja

-połączenia spoczynkowe (wpust jest wciśnięty w czopie lub wpuście)

-połączenia ruchowe (wpust jest przykręcony do czopa a w piaście jest pasowany z luzem)

Wpusty obliczamy z warunku na naciski powierzchniowe.

p = ≤ ko

gdzie:

F - siła wyznaczona z przenoszonego momentu obrotowego F = ;

lo - długość czynna wpustu;

- wysokość powierzchni narażonej na naciski (wartość przybliżona);

n - liczba wpustów;

ko - naciski dopuszczalne.

Obliczanie wpustu:

![]()

Pasowanie wpustów

Pasowanie bocznych powierzchni wpustów:

zwykłe - rowek w wałku N9, rowek w piaście H9;

ciasne - rowek w wałku P9, rowek w piaście N9

Połączenia wielowypustowe - pozwalają uzyskać dokładne osiowanie, zmniejszyć naciski powierzchniowe lub (zwiększyć obciążenie). Otrzymamy zmniejszenie gabarytów w połączeniach ruchowych. Wymagają dokładnego wykonania (0,02[mm] na 200[mm] odchyłka równoległości).

Obliczenia:

Zakładając, że F działa w połowie wysokości wypustów, wyznacza się średnią średnicę:

Dśr =

Później z wzoru na moment obrotowy oblicza się wartość siły F

Mo = F ⋅ ⇒ F = =

Do obliczeń przyjmuje się, że obciążenie przenosi tylko 75% powierzchni wypustów i naciski powierzchniowe oblicza się z warunku:

p = ≤ ko lo ≥

gdzie:

ho - wysokość powierzchni styku jednego wypustu z piastą

ho ≈ ;

lo - czynna długość styku wypustu z piastą;

n - liczba wypustów.

ko = z ⋅ kc

Połączenia kołkowe - Kołek - element o kształcie walca lub stożka, którego długość zawiera się w przedziale:

2d < l < 20d

Rozróżniamy kołki złączne i ustalające:

kołki złączne - przenoszenie sił tnącychdziałająccych do osi kołka. Można zastosować je jako elementy zabezpieczające przed przeciążeniem;

- kołki ustalające - zapewnienie dokładnego położenia współpracujących elementów.

Kołki:

walcowe, stożkowe. Pasowanie z wciskiem

stożkowe - z czopem gwintowym i gwintem wewnętrznym;

karbowe - z karbem po środku lub wzdłuż kołka;

rozcięte (sprężyste).

Obliczenia dla wału z kołkiem:

![]()

Połączenia sworzniowe - Sworzniem - nazywamy grubszy cylindryczny kołek.

Połączenia sworzniowe: spoczynkowe lub ruchowe.

Połączenie ruchowe - w przegubach.

Połączenie spoczynkowe - sworznie pasowane ciasno w obu elementach.

Połączenie ruchowe :

pasowanie ciasne - sworzeń i element o mniejszej grubości;

pasowanie luźne - w elementach luźnych

Rodzaje sworzni:

bez łba;

z dużym łbem;

z czopem gwintowanym;

noskowy.

Obliczenia

dla sworznia pasowanego :

dla sworznia luźnego ( z war na zginanie):

w piaście

![]()

w widełkach

![]()

Połączenia klinowe - należą do połączeń pośrednich, rozłącznych w których łącznikiem jest klin. Powierzchnie robocze klina: płaskie lub walcowe tworzą kąt α(β) z osią klina

Połączenia klinowe dzieli się na:

poprzeczne - oś klina jest prostopadła do osi części łączonych;

wzdłużne - oś klina jest równoległa do osi części łączonych

Kliny wzdłużne - podobne są do wpustów pryzmatycznych, ale mają pochylenie 1 : 100.

Kliny wzdłużne dzielimy na:

wpuszczany;

wklęsły;

noskowy;

płaski;

styczny.

Sposoby realizacji połączeń rurowych. Zawory ich rodzaje i funkcje.

W zależności od metody łączenia rur rozróżnia się połączenia

nierozłączne:

Nitowe,

Spawane

Zgrzewane

Lutowane

Klejone

Rozłączne:

Kielichowe

Gwintowe

Kołnierzowe

Dla utrzymania jednakowej średnicy przewodu rurowego rury łączy się stykowo lub też koniec jednej z nich rozwalcowuje się otrzymując odpowiednio większą średnicę.

Zaworem nazywa się zespół elementów służący do zmiany przepływu czynnika (cieczy lub gazu ). Zmiana ta może polegać na regulacji lub obciążeniu przepływu, utrzymaniu żądanego ciśnienia przed lub za zaworem, zmianie drogi lub rozgałęzieniu przepływu oraz na przepuszczaniu czynnika tylko w jednym kierunku.

Zawory powinny spełniać następujące wymagania:

Niezawodność działania

Szczelność przy zamkniętym zaworze

Małe opory przepływu oraz łatwe sterowanie

Najczęściej stosuje się podziały zaworów w zależności od ich przeznaczenia lub w zależności od szkwału i ruchu zawieradła.

Do najczęściej stosowanych zaworów należą:

Zawory regulacyjne, służące do regulacji ilości przepływającego czynnika, przeprowadzonej przez zmianę przekroju otworu przepływowego; zawory te mogą służyć do dławienia, jako zawory przelewowe odprowadzające nadmiar cieczy

Zawory zamykające: przeznaczone do pracy przy skrajnych położeniach zawieradła, zapewniających całkowite otwarcie lub szczelne zamknięcie otworu przepływowego

Zawory rozdzielcze służące do zmiany drogi przepływającego czynnika, stosowane np. w rozgałęzieniach przewodów

Zawory bezpieczeństwa służące do zabezpieczenia zbiornika lub przewodu przed nadmiernym wzrostem ciśnienia

Zawory zwrotne służące do zapewnienia przepływu czynnika tylko w jednym kierunku

Konstrukcja zaworu zależy od rodzaju ruchu zawieradła i sposobu zmiany przekroju otworu przepływowego. Rozróżnia się więc:

Zawory przykrywające

- wzniosłe: grzybkowe z zawieradłem talerzowym

- klapy

-zawory membranowe

zawory zasłaniające

- zasuwy oraz suwaki

- kurki

-zawory motylkowe tzw. Przepustnice

12. Wały a osie. Projektowanie wałów - etapy projektowania, materiały stosowane na wały maszynowe, odsadzenia wałów, sztywność wału. Zabezpieczanie przed osiowym przesuwaniem kół, łożysk itp. osadzanych na wale.

Wał - przenosi moment obrotowy. Narażony jest na:

skręcanie;

zginanie.

Oś - element poddany obciążeniom zginającym.

Zarówno osie jak i wały mogą być dodatkowo obciążone siłą poosiową (rozciągającą lub ściskającą) - gdy osadzone na nich są koła zębate skośne, stożkowe.

Dobór materiału zależy od:

przeznaczenia;

wymaganej sztywności;

wytrzymałości;

Własności materiałów decydują pośrednio o wymiarach łożysk, części osadzonych na wale i wielkości urządzenia. Materiały na osie i wały przedstawia tabela:

Rodzaj materiału |

Znak (symbol) |

Norma |

Zastosowanie |

1 |

2 |

3 |

4 |

Stal węglowa konstrukcyjna zwykłej jakości |

St4; St5 |

PN - 72 H - 84020 |

Normalne i średnie obciążenie, statyczne i zmienne |

|

St4; St7 |

|

Duże obciążenia statyczne i zmienne |

Stal węglowa konstrukcyjna wyższej jakości |

20; 25; 30; 35; 40; 45; 50 |

PN - 75 H - 84019 |

Średnie obciążenie statyczne i zmienne |

Stal stopowa konstrukcyjna do ulepszania cieplnego |

45G2; 35H; 30H; 40H; 45H; 50H; 30HGS; 45HN; 35HGS; 35HM; 40H2MF; 40HM |

PN - 72 H - 84030 |

Bardzo duże obciążenia, elementy odporne na ścieranie |

Stal stopowa konstrukcyjna do nawęglania |

15H; 20H; 14HG; 20HG; |

|

Małe obciążenia |

|

18HGM; 15HGM; 18HGT |

|

Bardzo duże obciążenia zmienne |

Stal stopowa do azotowania |

38HMJ; 38HJ |

|

Obciążenia statyczne i zmienne, elementy odporne na ścieranie i korozję |

Odlewanie wałów ze staliwa lub żeliwa zmodyfikowanego lub sferoidalnego stosuje się rzadko, głównie do wykonania wałów wykorbionych.

etapy projektowania

Ustalić ostateczny kształt osi lub wału, to między innymi spełnienie następujących zaleceń:

Zapewnić wymaganą wytrzymałość we wszystkich przekrojach.

Kształt wału powinien zabezpieczyć części osadzone na nim przed przesunięciem tzn., że kształt wału powinien zapewniać żądane ustalenie części.

Konstrukcja powinna być dostosowana do warunków montażu i demontażu wału, oraz osadzonych na nim części.

Kształt wału lub osi powinien być możliwie najprostszy w celu łatwego wykonania, co wiąże się z niskimi kosztami produkcji.

Stopniowanie średnic wału:

Zwiększa dokładność ustaleń osiowych.

Upraszcza rozwiązanie połączenia wału z innymi elementami.

Zwiększa wykorzystanie materiału wału.

Pozwala stosować różne pasowania, na poszczególnych odcinkach wałów.

Wzdłużne ustalenie elementów na wale zapewniają:

odsadzenia

pierścienie osadcze

c. docisk wkrętem

d. nakrętki

Pasowanie ciasne - klasa dokładności zależna jest od - L (luz ujemny).

Pasowanie luźne - dobre środkowanie, to zastosowanie dokładniejszej klasy dokładności.

SZTYWNOŚĆ GIĘTNA

Ugięcie wału (rys.42) występuje pod wpływem obciążenia go siłami pochodzącymi od ciężaru elementów osadzonych na nim, od naciągu pasów, od sił międzyzębnych itd.

Miarą ugięcia jest wartość strzałki ugięcia ƒ i kąta ugięcia β wyznaczonego w punktach podparcia wału.

Oś ruchoma obciążona jednym kołem, umieszczonym pośrodku jej długości:

Strzałkę ugięcia i kąt ugięcia wyznacza się ze wzorów:

ƒ = β =

E - moduł Younga;

Ix - moment bezwładności poprzecznej przekroju.

Skręcanie wału w ramach odkształceń sprężystych może powodować nieprawidłową pracę części maszyn, błędy wskazań przyrządu, nieprawidłową pracę podzielnic.

Dla okrągłego i gładkiego wału kąt skręcania ϕ oblicza się ze wzoru:

ϕ = [rad]

ϕ =

Wał schodkowy - kąt skręcania wyznaczam dla każdego odcinka.

Suma tych kątów - kąt skręcania całego wału.

Dla wałów maszynowych ϕdop ≤ 0,25o na jednym metrze. Dla wałów skrętnych (półosie w samochodach, wałek sprzęgła Cardana) ϕ ≤ 11o

Łożyskowanie - funkcje łożysk, rodzaje łożysk tocznych, eksploatacja łożysk (montaż, smarowanie, uszczelnienie). Dobór łożysk tocznych.

Łożyska toczne

Łożysko toczne składa się z (rys.66):

1 - pierścienia zewnętrznego;

2 - pierścienia wewnętrznego;

3 - elementów tocznych (kulka).

4 - koszyczka;

Rys.66

Bieżnia - powierzchnia po której toczą się kulki (wewnętrzna (rys.66 5), zewnętrzna

(rys.66 6), (rys.66 7) - nit).

Istnieją odmiany łożysk tocznych bez: koszyczka lub któregoś z pierścieni.

Materiały na łożyska - ŁH 15 i ŁH 15SG.

Materiały te charakteryzują się dużą twardością, odpornością na ścieranie.

Koszyczki wykonuje się z blach, stali, brązu, mosiądzu, tworzyw sztucznych.

Koszyczki mogą być: jednoczęściowe lub dwuczęściowe.

Łożyska dzielimy ze względu na kierunek obciążenia na (rys.67):

poprzeczne (a);

wzdłużne (b);

skośne (c) α < 45o.

W zależności od kształtu elementu tocznego:

kulkowe;

wałeczkowe:

walcowe;

stożkowe;

baryłkowe.

Wałeczki walcowe o średnicy do 5 mm i stosunku ich długości do średnicy większej lub równej 2,5 - igiełki.

Podział łożysk tocznych ze względu na główne cechy konstrukcyjne (rys.68):

KULKOWE

zwykłe a (serie: 618, 619, 160, 60, 62, 63, 64);

skośne jednorzędowe c (serie: 70, 72, 73);

skośne dwurzędowe d (serie: 32, 33);

wzdłużne jednorzędowe-dwukierunkowe j;

wahliwe b (serie: 12, 13, 22, 23).

WALCOWE

poprzeczne jednorzędowe (serie: 2, 3, 4, 10, 22, 23);

poprzeczne dwurzędowe;

wzdłużne jednokierunkowe;

wzdłużne dwukierunkowe.

IGIEŁKOWE

poprzeczne jednorzędowe g;

poprzeczne dwurzędowe;

wzdłużne.

STOŻKOWE

poprzeczne jednokierunkowe;

poprzeczne dwukierunkowe h.

BARYŁKOWE

Poprzeczne i;

Wzdłużne l.

Rys.68

Podstawowe wymiary łożysk tocznych (rys.67):

średnica otworu d;

średnica zewnętrzna D;

szerokość łożyska B;

wysokość łożyska H.

Łożyska są znormalizowane w skali światowej (ISO).

Każde łożysko jest oznaczone symbolem cyfrowym lub literowo - cyfrowym, w którym wyróżnia się oznaczenia serii (w tym odmiany średnicowej), oznaczenie średnicy otworu d, oraz inne informacje.

Ostatnie dwie cyfry symbolu cyfrowego określają średnicę łożyska. Gdy mamy 00, oznacza to d = 10 mm, 01 - d = 12 mm, 02 - d = 15 mm, 03 - d = 17 mm. Wyższe liczby (04 ÷ 96) mnoży się przez pięć, otrzymując w wyniku średnicę otworu łożyska. Przy d > 500 mm wymiar otworu podaje się bezpośrednio za kreską ułamkową (po znaku serii) np. 60/500. Dla średnic d < 10 mm wymiar średnicy podaje się pojedynczą cyfrą, równą średnicy otworu np. dla d = 7 mm - 607. Pozostała część symbolu określa serię łożyska, podstawowe cechy konstrukcyjne, w tym głównie odmianę średnicową.

30204 22316

Dobór łożysk tocznych

Zasady doboru łożysk tocznych, rodzaje łożysk, materiały z których są wykonane, znajdują się w katalogu łożysk tocznych.

Czynniki decydujące o doborze łożyska:

Pierwsza grupa decyduje o doborze typu łożyska. Zależna jest od warunków konstrukcyjnych, przeznaczenia maszyny, warunków pracy łożyska, warunków montażu i obsługi. Zależy ona od konstruktora (wytyczne ułatwiające to zadanie znajdują się w katalogach).

Druga grupa to czynniki decydujące o wymiarach łożyska (wartość obciążenia przy którym łożysko przepracuje określony czas bez zniszczenia oraz maksymalna prędkość obrotowa ngr).

Obciążenie łożyska określa się w czasie ruchu łożyska - nośność ruchowa - gdy pierścienie obracają się względem siebie z prędkością obrotową n > 10 obr/min.

Nośność spoczynkowa - w czasie spoczynku gdy n ≤ 10 obr/min.

Wartość nośności ruchowej (C) - określa obciążenie, przy którym łożysko osiągnie trwałość 1 mln obr.

Wartość nośności spoczynkowej - obciążenie wywołujące odkształcenia plastyczne współpracujących elementów, równe 0,0001 średnicy części toczonej.

Trwałość łożyska - przy dowolnym obciążeniu, czas pracy łożyska do chwili wystąpienia pierwszych oznak zniszczenia, którymi będą rysy lub mikropęknięcia na powierzchniach tocznych, potem łuszczenie powierzchni tocznych, w rezultacie zniszczenie łożyska.

Nośność ruchowa dla poszczególnych łożysk wyznaczona jest przy założeniu niewielkiej trwałości odpowiadającej 500 h pracy przy n = 331/3 obr/min. W rzeczywistości wymagamy znacznie większej ilości godzin pracy (Lh) oraz stosowanie większych obrotów (n).

Dobrać łożysko to przyjąć większe C niż wyznaczone.

Zależność między żądaną trwałością, nośnością ruchową i rzeczywistym obciążeniem łożyska określa wzór:

L = ()p [I]

L - trwałość łożyska w mln obrotów;

C - nośność ruchowa (katalog);

F - obciążenie;

p - wykładnik potęgowy: dla łożysk kulkowych p = 3, dla wałeczkowych p = 10/3.

Chcąc wyznaczyć trwałość pracy łożyska w godzinach Lh, wzór [I] przyjmuje postać:

Lh = =

PASOWANIE PIERŚCIENI ŁOŻYSKOWYCH I OPRAWY

Przy doborze pasowań będę zwracać uwagę aby:

W czasie pracy łożyska istniał właściwy luz poprzeczny (zakleszczanie łożyska);

Nie występowało obracanie się pierścieni łożyska wałka i oprawy.

Rozróżniamy dwa przypadki obciążenia łożyska:

ruchomy wałek;

ruchoma oprawa.

W pierwszym przypadku pierścień wewnętrzny osadzony jest ciasno, a zewnętrzny luźno. W drugim przypadku odwrotnie.

Czopy wałów wykonuje się najczęściej g6 do r6. Otwory korpusu wykonuje się J7 do P7. Podane symbole nie charakteryzują rodzaju pasowania.

SMAROWANIE ŁOŻYSK TOCZNYCH

Aby polepszyć warunki pracy łożyska i maksymalnie je wykorzystać stosujemy smarowanie. Zależy ono od:

Warunków eksploatacji łożyska;

Konstrukcji węzła łożyskowego.

Czynniki decydujące o środku smarnym:

temperatura pracy;

rodzaj uszczelnienia i warunki otoczenia;

prędkość obrotowa łożyska;

obciążenie;

rodzaj konstrukcji łożyska.

Najlepsze smarowanie olejowe.

Mankamenty - konieczność stosowania złożonych uszczelnień, niebezpieczeństwo zaburzeń w pracy układu.

Smarowanie olejowe - musimy odprowadzić ciepło z węzła, gdy służy ono do smarowania innych elementów maszyny.

Gdy prędkość obrotowa równa się prędkości granicznej - łożysko ma korpus o konstrukcji zamkniętej.

Smarowanie łożysk smarem plastycznym - gdy temperatura pracy niższa niż 70oC.

Smarowanie olejem:

Smarowanie zanurzeniowe - łożysko zanurzone jest w oleju. Podczas obrotu elementy toczne w łożysku zwilżone olejem, przenoszą go na bieżnię, obrzeża i powierzchnie prowadzenia koszyczka. Poziom oleju powinien być poniżej osi najdalej położonych elementów tocznych.

Smarowanie obiegowe - wymuszony jest przepływ oleju przez łożysko toczne.

Smarowanie mgłą olejową - tam gdzie łożyska mają bardzo duże obroty. Drobinki oleju są rozpylane sprężonym powietrzem. Stosujemy gdy d × n > 100000, potrzebne intensywne chłodzenie i łożysko musimy izolować.

Uszczelnianie

Efekt uszczelniania przy uszczelkach filcowych lub gumowych - sprężynujący element dokładnie przylega do powierzchni uszczelnianej.

Uszczelnianie filcowe - do smarów plastycznych v < 5 m/s, temperatura do 90oC, Ra ≤ 2,5 μm. Powierzchnie czopa polerujemy. Pierścień nasycamy olejem. Wymiary pierścieni i rowków dobieramy z tabel.

Uszczelnianie gumowe - pierścień uszczelniający, gdy wymagana jest większa szczelność - olej.

Uszczelnienia bezstykowe:

szczelinowo rowkowe;

labiryntowe;

odrzutnikowe;

tarcze ochronne.

Łożyska ślizgowe - rodzaje, materiały stosowane na łożyska ślizgowe. Łożyska smarowane i samosmarne, sposoby smarowania łożysk, warunki tworzenia klina smarnego. Obliczanie łożysk ślizgowych.

1. Rodzaje łożysk ślizgowych

W zależności od kierunku obciążeń, działających na łożysko istnieją:

- poprzeczne, przeznaczone do przejmowania obciążeń prostopadłych

- wzdłużne, obciążone siłami działającymi zgodnie z kierunkiem osi obrotu wału

- poprzeczno wzdłużne, przeznaczone do przejmowania obciążeń zarówno prostopadłych jak i zgodnych z kierunkiem osi obrotu

W zalności od sposobu podawania smaru rozróżnia się łożyska:

- hydrostatyczne(aerostatyczne), w których warstwa nośna smaru jest podawana pod ciśnieniem

- hydrodynamiczne(aerodynamiczne), w których warstwa nośna smaru powstaje na skutek ruchu obrotowego czopa względem panwi i wzajemnego poślizgu między ich powierzchniami ślizgowymi.

2. Materiały stosowane na łożyska

Praca łożyska ślizgowego zależy w dużym stopniu od własności pary materiałów: czopa i panwi łożyska. Ponieważ czopy wałów są najczęściej stalowe, zatem w celu uzyskania możliwie jak najlepszych warunków pracy łożyska należy dobierać odpowiednie materiały na panwie łożysk. Od tych materiałów wymaga się wysokiej wytrzymałości mechanicznej na obciążenia statyczne i dynamiczne, odporności na zatarcie, odporności na korozję, małego współczynnika tarcia, odpowiedniej rozszerzalności cieplnej, dobrego przewodnictwa cieplnego, dobrej odkształcalności, dobrej obrabialności oraz dobrej ceny. Najczęściej stosowanymi materiałami są stopy łożyskowe, np. stopy cynowe zwane habbitami ,stopy ołowiowe, stopy łożyskowe cyny i ołowiu , brązy odlewnicze cynowe i ołowiowe oraz mosiądze.

3. Łożyska smarowane i samosmarne, sposoby smarowania łożysk

Zależnie od rodzaju i ilości smaru doprowadzonego do łożyska stosuje się różne sposoby smarowania i rozmaite urządzenia smarownicze. Ze względu na sposób smarowania rozróżnia się smarownie przelotowe, obiegowe oraz zanurzeniowe. Przy smarowaniu obiegowym smar znajduje się na stałe w obiegu, tzn. po wypłynięciu z łożyska wpływa do niego z powrotem, natomiast przy smarowaniu przelotowym spływa do zbiornika zużytego smaru. Smarowanie zanurzeniowe występuje w przypadku, gdy czop i panewka są stale zalane smarem ( najczęściej w łożyskach wzdłużnych).

Do smarów plastycznych stosuje się zbiorniczki, z których smar wypływa na powierzchnie czopa po przekroczeniu temperatury kroplenia .

Do smarowania przelotowego stosuje się smarownice knotowe lub igłowe z regulacją wypływu.

Smarownie obiegowe można uzyskać, stosując pierścienie smarujące luźne lub stałe albo smarowanie obiegowe ciśnieniowe.

4. Warunki tworzenia klina smarnego

- Dostatecznie duża prędkość obrotowa

- możliwie duża gładkość czopa i panewki

- zapewnienie odpowiedniego (obfitego) dopływu oleju

- stabilna praca łożyska( brak np. uderzeń)

- stosowanie oleju o odpowiedniej lepkości

- istnienie odpowiedniego luzu łożyskowego

5. Obliczanie łożysk ślizgowych

Obliczanie łożysk ślizgowych polega na ustalaniu ich wymiarów z warunków wytrzymałościowych i sprawdzeniu czy łożyska nie będą ulegały nadmiernemu rozgrzewaniu w czasie pracy. Obliczenia głównych wymiarów, to jest średnicy czopa d i długości czynnej łożyska l, są prowadzone w sposób przybliżony, gdyż nie wszystkie czynniki decydujące o warunkach pracy łożyska mogą być uwzględnione ścisły sposób. Czop łożyska jest narażony na zginanie, przy czym obciążenie ciągłe czopa jest zastąpione siła skupiająca F, przyłożoną w połowie czynnej długości czopa. Naprężenia zginające w niebezpiecznym przekroju można obliczyć ze wzoru:

Zakładając równomierne naciski miedzy powierzchnią panwi i czopa, określa się wytrzymałość panwi z warunku na naciski powierzchniowe.

Obliczanie łożysk ślizgowych wzdłużnych polega na oblizaniu średnic czopa z warunku na naciski oraz sprawdzeniu na rozgrzewanie. Ponieważ powierzchnia pracująca łożyska wzdłużnego jest powierzchnia pierścienia, zatem warunek na naciski wygląda tak:

15. Sprzęgła- rodzaje, parametry charakterystyczne, celowość stosowania, dobór sprzęgieł. Sprzęgła podatne, a sztywne- charakterystyka pracy, różnice. Sprzęgła przeciążeniowe. Sprzęgła sterowane (włączalne). Problemy związane z właściwym usytuowaniem łączonych wałów - sposoby ich rozwiązania.

Sprzęgłem nazywamy zespół układu napędowego maszyn, przeznaczony do łączenia wałów i przekazywania momentu obrotowego z wału czynnego (napędzającego) na wał bierny (napędzany) bez zmiany kierunku ruchu obrotowego. W ogólnym przypadku można określić, że sprzęgło składa się z członu czynnego, członu biernego i łącznika. Przez człon rozumie się zespół elementów sprzęgła osadzony na wale czynnym lub biernym, natomiast łącznikiem nazywa się części (kołki, śruby itd.) lub czynnik (np. ciecz), przekazujące moment obrotowy z członu czynnego na człon bierny. Łącznik określa zatem sposób przekazania momentu obrotowego i jednocześnie charakteryzuje dane sprzęgło.

Dzięki wynalazkowi sprzęgła -silniki, zespoły układu napędowego oraz mechanizmy robocze można wykonywać w postaci odrębnych zespołów ma- szyn i urządzeń, a następnie łączyć je w całość podczas montażu. Stosowanie różnych sprzęgieł umożliwia również spełnienie wielu innych zadań, które bez użycia tych sprzęgieł wymagałyby bardziej skomplikowanej konstrukcji maszyn lub nawet byłyby niemożliwe do zrealizowania.

Sprzęgła dzielimy na:

Nierozłączne (mechaniczne)

Sztywne

Samonastawne

Podatne

Sterowane

Mechaniczne

Przełączalne synchronicznie

Przełączalne asynchronicznie (cierne)

Elektromagnetyczne

Hydrodynamiczne

Samoczynne

Mechaniczne

Odśrodkowe

Jednokierunkowe

Bezpieczeństwa

Elektromagnetyczne

Hydrodynamiczne

postępowy

Obrotowy

Drgający

złożony

Różnica w prędkościach obrotowych silników i maszyn roboczych

750 orb/min

1000 orb/min

1500 orb/min

3000 orb/min

możliwość regulowania prędkości obrotowej podczas pracy przy stałej prędkości wału silnika

możliwość przełożenia osi wału silnika w stosunku do wału silnika

możliwość rozdziału mocy z jednego wału na kilka lub odwrotnie

zębate

cierne

łańcuchowe

pasowe:

płaskie

klinowe

okrągłe

uzębione

przełożenie kinematyczne

przełożenie geometryczne

moc przenoszona przez przekładni

graniczna prędkość obrotowa

Przekładnie pasowe - budowa i zasada działania, sprawność p. pasowej, przełożenie, siła naciągu pasa. Rodzaje stosowanych pasów oraz ich dobór. Problemy związane z pracą przekładni - zalety i wady.

Przekładnie zębate - budowa i zasada działania, rodzaje. Rodzaje kół zębatych, parametry koła o zarysie ewolwentowym. Zarys zębów, korekcja zazębienia. Wytrzymałość zazębienia (obliczanie), materiały stosowane na koła. Rodzaje uszkodzeń przekładni i sposoby ich ograniczenia.

walcowej) zazębieniu zewnętrznym, składające się z kół walcowych o zębach prostych, skośnych i daszkowych

zębatkowe

o zazębieniu wewnętrznym

stożkowe, składające się z kół stożkowych o zębach prostych skośnych lub krzywoliniowych (rys.

śrubowe i ślimakowe

równoległe — osie kół są równoległe,

kątowe — osie kół przecinają się,

wichrowate — osie kół nie przecinają się (nie leżą w jednej płaszczyźnie).

koła walcowe

zębach prostych— uzębienie jest w nich nacięte równolegle do osi koła,

zębach skośnych — uzębienie jest nacięte pod kątem do osi koła (lub przy nacinaniu metodami obwiedniowymi — wzdłuż linii śrubowej),

zębach daszkowych — na szerokości koła uzębienie składa się z odcinków z zębami skośnymi (lub śrubowymi) lewymi i prawymi,

z uzębieniem wewnętrznym — uzębienie proste lub skośne jest tu nacięte na wewnętrznej powierzchni walca,

zębatka (rys. 11.2e) — stanowi ona wycinek koła walcowego o nieskończenie dużej średnicy, w wyniku czego okrąg tego koła jest linią prostą;

Koła stożkowe

zębach prostych (rys. 11.2/) — uzębienie jest nacięte wzdłuż tworzącej stożka,

zębach skośnych (rys. 11.2g) — uzębienie jest nacięte pod kątem do tworzącej stożka,

zębach krzywoliniowych (rys. 11.2/j) — linie nie są liniami prostymi,

płaskie (11.20 — kąt stożka podziałowego wynosi 90° (dawniej nazywano to koło zębatką pierścieniową lub koronową).

głowę o wysokości ha — część zęba zawartą między powierzchnią podziałową i powierzchnią wierzchołków koła zębatego,

stopę o wysokości hf — część zęba zawartą między powierzchnią podziałową i podstaw koła zębatego,

wierzchołek zęba — część powierzchni wierzchołków koła zębatego, przynależną do zęba,

podstawę zęba — część powierzchni podstaw przynależną do zęba,

powierzchnię boczną (bok) zęba, ograniczającą ząb od strony wrębu,

wrąb, tj. przestrzeń między dwoma sąsiednimi zębami,

dno wrębu — część powierzchni podstaw koła zębatego zawartą pomiędzy podstawami sąsiednich zębów,

linię zęba, tj. Unię przecięcia powierzchni bocznej (boku) zęba z powierzchnią podziałową,

zarys normalny zęba — linię przecięcia powierzchni bocznej zęba płaszczyzną normalną (tj. prostopadłą) do linii zęba.

Ewolwentowy

Cykloidalny

Wytrzymałość

Technologiczne

Ekonomiczne

Stale węglowe konstrukcyjne wyższej jakości

Stale stopowe

Staliwa

Żeliwa

Tworzywa sztuczne

Przekładnie łańcuchowe - budowa, przełożenie, rodzaje łańcuchów. Trwałość p. łańcuchowej, sposoby smarowania.

Budowa

Przełożenie

rodzaje łańcuchów

nośne (dźwigowe)

transportowe (podnośnikowe)

napędowe

łańcuchy płytkowe (ogniwa składają się z cienkich płytek stalowych połączonych przegubowo ze sworzniami)

łańcuchy sworzniowe (składają się z płytek wew. osadzonych luźno na czopach sworzni oraz płytek zew. na wcisk, rzadko stosowane, prędkość ograniczone do 0,5 m/s)

łańcuchy tulejkowe (na sworzniu osadzona jest obrotowo tulejka hartowana, płytki wew. są osadzone na wcisk w tulejce, a płytki zew. również wciskowo na sworzniu, prędkość do1,5 m/s)

łańcuchy rolkowe o podziałce zwykłej i wydłużonej (składają się z ogniw wew i zew. od tulejkowych różnią się wprowadzeniem dodatkowej rolki obracającej się swobodnie względem tulejki osadzonej na sworzniu. Większa trwałość i mniejsze zużycie (od tulejkowych)

łańcuchy zębate (cichobieżne) płytki mają występy trapezowe, zazębiające się z kołami uzębionymi. Mają dodatkowo płytki prowadzące, zabezpieczające przed zsuwaniem się koła, lepsza odmiana to łańcuchy z zębami o zarysie ewolwentowym.

Trwałość

sposoby smarowania

Starzenie moralne(aspekt ekonomiczny) np. komputery (szybkość)

Starzenie fizyczne

R(t) - niezawodność

t - czas pracy bez uszkodzenia

τ - założony (lub wymagany) czas pracy bez uszkodzenia

dla t=0 wartość R(0)=1

funkcja niezawodności jest nierosnąca

dla t dążącego do nieskończoności lim R(t)=0

Oceny stanu technicznego;

prognozy rozwoju lub zmian stanu;

przyczyny rozwoju lub zmian stanu;

łączenie wszystkich wymienionych.

Jeżeli można zapewnić dokładną współosiowość wałów, zarówno w czasie montażu, jak i pracy maszyny, wówczas stosuje się sprzęgła sztywne. Natomiast sprzęgło podatne wyrównuje niewspółosiowość wałów i częściowo amortyzuje drgania skrętne gwałtowne zmiany momentu. W sprzęgłach podatnych podstawowym elementem jest łącznik podatny sprężysty, którego zadaniem jest umożliwienie chwilowego względnego obrotu wału biernego w stosunku do wału czynnego. Dzięki podatności łącznika sprzęgła te mogą zmniejszać wpływ obciążeń dynamicznych na pracę napędu (np. podczas rozruchu), łagodzić drgania, zmniejszać nierównomierności przenoszonego momentu obrotowego itd.

W sprzęgłach podatnych łączniki wykonuje się najczęściej z gumy lub - w sprzęgłach całkowicie metalowych -ze sprężyn najrozmaitszych kształtów.

Sprzęgła sterowane

Sprzęgłami sterowanymi nazywa się sprzęgła wyposażone w urządzenia, za których pomocą pracownik obsługujący urządzenie może dokonywać połączenia lub rozłączenia członów sprzęgła. W zależności od charakteru pracy łączenie lub rozłączanie sprzęgła może następować w czasie spoczynku albo w ruchu, przy czym o konstrukcji sprzęgła może decydować również kierunek momentu i ruchu obrotowego przy włączaniu oraz warunki wyłączania: przy biegu luzem czy też pod obciążeniem.

Sprzęgła sterowane dzieli się na:

a) sprzęgła przełączalne synchronicznie, w których przełączanie na- stępuje tylko przy równych lub prawie równych prędkościach kątowych członów czynnego i biernego,

b) sprzęgła przełączalne asynchronicznie (cierne) -przekazujące mo- ment obrotowy w wyniku działania sił tarcia, co umożliwia przełączanie przy różnych prędkościach kątowych obu członów.

- sprzęgła przełączalne synchronicznie - charakteryzują się tym, że przełączanie zachodzi tylko wtedy, gdy wały bierny i czynny mają równe albo zbliżone do siebie prędkości kątowe.

- sprzęgła przełączalne asynchronicznie (cierne) - przenoszą moment obrotowy za pomocą sił tarcia, nie jest to przeszkodą dla przełączania sprzęgła przy różnych prędkościach obrotowych obu wałów.

16. Rodzaje ruchów i możliwości ich realizacji w mechanizmach. Moc, sprawność, prędkość obrotowa - kątowa w mechanizmach. Przełożenie geometryczne, kinematyczne i dynamiczne. Przekładnie - rodzaje, parametry charakterystyczne, konieczność stosowania.

Rodzaje ruchów: ???

Prędkość obrotowa

Prędkość obrotowa (n) - liczba obrotów dowolnego układu obrotowego wykonana w dowolnej jednostce czasu ( sekundzie, minucie, godzinie...)

Do prędkości obrotowej jest wprost proporcjonalna moc pochłaniana przez maszynę roboczą bądź oddawana przez silnik.

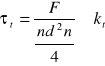

Prędkość obrotowa jest ściśle związana z prędkością kątową, oznaczaną przez ω, która określa liczbę radianów zakreślonych w ciągu sekundy. Zależność między prędkością kątową a obrotową można zapisać następująco:

![]()

Prędkość kątowa

Prędkość kątowa - wielkość opisująca ruch po okręgu. Jednostka prędkości kątowej w układzie SI to jeden przez sekundę.

![]()

zależność prędkości liniowej V ciała poruszającego się po okręgu o promieniu r od prędkości kątowej ω tego ciała

![]()

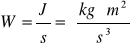

Moc

Moc jest wielkością fizyczną określającą ilość pracy wykonaną w jednostce czasu przez układ fizyczny. Jednostką mocy w układzie SI jest wat (W).

Symbolem mocy jest duża litera P - od angielskiego wyrazu power.

Ciało ma moc 1 Wata, jeśli pracę 1 dżula (praca), wykonuje w czasie 1 sekundy.

Jednostka mocy

![]()

moment

![]()

P - moc w kW,

n - prędkość obrotowa w obr/min

Sprawność przekładni

![]()

![]()

- sprawność

N1 - moc na wejściu

Nt - suma strat mocy wskutek tarcia

Przełożenie kinematyczne

![]()

n1- prędkość koła napędzającego

n2 - prędkość koła napędzanego

reduktor - zwiększa moment obrotowy, redukuje prędkość

multiplikator - zwiększa prędkość kosztem momentu

Przełożenie geometryczne

Przełożenie określane stosunkiem charakterystycznych parametrów geometrycznych nazywamy przełożeniem geometrycznym

![]()

d1 - średnica koła czynnego (napędzającego)

d2 - średnica koła biernego (napędzanego)

dla przekładni zębatych

z1 - ilość zębów koła czynnego (napędzającego)

z2 - ilość zębów koła biernego (napędzanego)

(W przekładni zębatej przełożenia geometryczne i kinematyczne są jednakowe i równe ilorazowi liczb zębów obu kół)

Przełożenie dynamiczne

![]()

M1 - moment obrotowy wału (koła) czynnego (napędzającego)

M1 - moment obrotowy wału (koła) biernego (napędzanego)

Dla przekładni zębatych:

![]()

sprawność zazębienia ( dla przekładni walcowej sprawność zazębienia jest duża ![]()

=0,98-0,99 więc w niektórych obliczeniach możemy ją pominąć)

z1 - ilość zębów koła czynnego (napędzającego)

z2 - ilość zębów koła biernego (napędzanego)

Konieczność stosowania przekładni

Prędkości silników elektrycznych:

Przekładnie mechaniczne:

Przekładnie hydrauliczne i elektryczne

Charakterystyczne parametry przekładni:

Budowa i Zasada działania:

Najprostsza przekładnia pasowa składa się z dwóch kół( zwanych kołami pasowymi) nie mających punktów stycznych, opasanych wspólnym cięgnem

w postaci pasa .

Zadaniem przekładni jest przekazywanie momentu obrotowego z koła napędzającego (czynnego) na koło napędzane (bierne). Przekazywanie następuje dzięki tarciu występującemu między obwodem koła pasowego, a pasem.

Sprawność przekładni pasowej:

Sprawność przekładni: n=0,95-0,96, straty wynikają z tarcia miedzy kołem pasowym a

pasem, tarcia wewnętrznego przy zginaniu pasa, oporów aerodynamicznych

Przełożenie:

Teoretyczne przełożenie przekładni pasowej wyraża się zależnością:

it = d2/d1 Gdzie:

d1 - średnica skuteczna koła napędzającego

d2 - średnica skuteczna koła napędzanego

Rzeczywiste przełożenie jest zmniejszone o poślizg, jakiemu ulega pas na kołach pasowych. Poślizg pasa jest funkcją obciążenia, naciągu wstępnego pasa oraz stopnia jego zużycia.

Siła naciągu pasa

S1 i S2 Siły naciągu pasa ?

Rodzaje pasów oraz ich dobór:

Typy pasów: wyróżnia sie 7 typów pasów zwykłych: A,B,C,D,E,20,25 i 8 typów pasów

specjalnych: HZ,HA,HB,HC,HE,H20,H25

ZALETY:

- Łagodzenie gwałtownych zmian obciążenia i tłumienie drgań

- zabezpieczenie innych zespołów napędowych przed nadmiernym przeciążeniem

- prostota i niskie koszty wytwarzania

- mała wrażliwość na dokładność wzajemnego ustawienia osi

WADY:

- mała zwartość

- duże siły obciążające wały i łożyska

- niestałość przełożenia

Przekładnią zębatą- nazywamy zespół złożony z przynajmniej dwóch zazębiających się wzajemnie kół zębatych, z których jedno jest kołem napędzającym a drugie kołem napędzanym. Przekładnie zębate działają tak, że z wału napędzającego poprzez koło zębate dzięki zazębieniu jest przekazywany moment obrotowy na drugie z kół zębatych, a z niego na drugi wał napędzany.

Rodzaje przekładni zębatych :

W zależności od wzajemnego położenia osi współpracujących kół przekładnie zębate dzieli się na:

W zależności od rodzaju uzębienia koła zębate dzieli się na:

Podstawą do określenia elementów kola zębatego jest tzw. Okrąg podziałowy.W okręgu tym rozróżnia się średnice podziałową d, wierzchołkową da oraz podstaw df.

W każdym zębie wyróżnia się m.in.:

Zarysy zębów :

Korekcja zazębienia - jest niekorzystnym zjawiskiem w metodzie obwiedniowej obróbki uzębienia kół o małej liczbie zębów.

X=x*m

m- moduł zębów

Możemy uniknąć tego t niekorzystnego zjawiska odsuwając narzędzie o pewną odległość x

Rodzaje uszkodzeń przekładni :

1.Zużycie ścierne występuje pod wpływem obcych ciał (zanieczyszczeń) dostających się między współpracujące zęby, jak np. piasek, zendra z odlewu, cząstki metalu pochodzące z docierania się zębów itp. Ponadto powodem zużycia ściernego może być niewłaściwe smarowanie i tarcie pod wpływem poślizgów międzyzębnych.

2.Zatarcie jest to zużycie powstające na skutek wyrwania z zębów cząstek materiału, które sczepiły się z materiałem zębów koła współpracującego pod wpływem dużych nacisków, a także wskutek stosowania niewłaściwych smarów. W wyniku zatarcia na powierzchni bocznej zębów tworzą się wyrwy lub rowki, osłabiające coraz bardziej ząb.

3.Wgłębienie zmęczeniowe (pitting) jest to zmęczenie powierzchniowe powstające pod wpływem powtarzających się okresowo nacisków powierzchniowych. Typowymi objawami są początkowo lejkowe wgłębienia, najczęściej na stopach zębów, a następnie odpryski cząstek materiału w kształcie nieregularnych łusek.

4.Wgłębienia hartownicze występują w zębach hartowanych zarówno wskutek wad powierzchniowych, jak i wskutek nadmiernych naprężeń po obróbce cieplnej. Wgłębienia te są większe i jaśniejsze niż wgłębie- nia zmęczeniowe, a objawiają się również w postaci odprysków cząstek materiału.

5.Odkształcenie plastyczne polega na zmianie kształtu zęba pod wpływem znacznych obciążeń, przy czym odkształcenia tego typu występują głównie w zębach nie utwardzonych. Do odkształceń plastycznych zalicza się tzw. nawalcowanie uderzeniowe, marszczenie oraz bruzdowanie.

6.Złamanie zmęczeniowe jest to najczęstsza postać złamania, wynikająca z cyklicznie zmiennych naprężeń, przekraczających dopuszczalną granicę. Istnieje wiele przyczyn wywołujących złamanie zmęczeniowe, m.in. przeciążenia, działanie karbu, wady powierzchniowe i wymienione wyżej wgłębienia zmęczeniowe.

Materiały na koła zębate :

Wymagania:

Rodzaje materiałów :

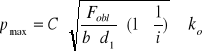

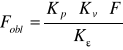

Wytrzymałość zazębienia :

C- stała

b- szerokość zęba

i- przełożenie

d-średnica podziałowa

![]()

Współczynnik zależny od liczby przyporu ![]()

' dla ![]()

przyjmujemy ![]()

Składa się z 2 lub więcej kół uzębionych i opasującego je łańcucha. Łańcuch jest cięgnem giętkim, które składa się z szeregu ogniw łączonych przegubowo. Kształt ogniw i uzębień kół może być różny.

Zachowuję stałe przełożenie i umożliwiają dowolne rozstawienie osi kół przez dobór cięgna (łańcucha) o odpowiedniej długości. Mogę przenosić duże siły (cięgno metalowe) przy mniejszym obciążeniu łożysk i wałów niż w przypadku przekładni ciernych i pasowych.

w zależności od przeznaczenia:

W celu zwiększenia trwałości powinny być one chronione od pyłu i innych zanieczyszczeń eksploatacyjnych. Ponadto łańcuchy powinny być smarowane aby uniknąć zbyt szybkiego wycierania się elementów

zależą od warunków pracy łańcucha (praca bez osłon, z osłoną, w zamkniętej obudowie) i jego prędkości obwodowej. W przekładniach pracujących bez osłon i z niewielkimi prędkościami stosuje się smarowanie okresowe, natomiast w przekładniach szybkobieżnych pracujących w obudowie - smarowanie ciągłe (rozbryzgowe, natryskowe, zanurzeniowe)

20. Przekładnie bezstopniowe - rodzaje, sposoby zmiany przełożenia.

Przekładnie bezstopniowe są to przekładnie cierne, umożliwiające zmianę wartości przełożenia(w określonym zakresie) w sposób ciągły. Przekładnie cierne o zmiennym przełożeniu są nazywane wariatorami lub chyżozmianami.

Przekładnie cierne bezstopniowe(wariatory) należą do najczęściej stosowanych przekładni ciernych. Zasadniczą ich cechą jest możność uzyskania zmiany prędkości obrotowej w określonym zakresie w sposób płynny. Zakresem regulacji przełożenia nazywa się stosunek największych i najmniejszych prędkości obrotowych i przełożeń:

![]()

Rozróżniamy wariatory:

- bez elementu pośredniczącego,

- z elementem pośredniczącym,

- planetarne,

- tarczowe,

- wielotarczowe.

Wariator z elementem pośredniczącym - w przekładniach tych są stosowane elementy pośredniczące w przekazywaniu momentu, którymi mogą być krążki (rolki), pierścienie, pasy itd.

Wariator tarczowy stosowany jest do przenoszenia mocy między wałami o osiach prostopadłych. Zmiana przełożenia następuje przez płynne przesuwanie koła czynnego wzdłuż jego osi.

Wariatory wielotarczowe stosuje się do przenoszenia większych mocy; zmiana przełożenia następuje przez rozsunięcie wałów za pomocą systemu dźwigni.

21. Eksploatacja maszyn - ogólna charakterystyka. Rodzaje działań w procesie eksploatacji. Krzywa „życia” obiektu technicznego. Stan niezdatności do pracy. Przyczyny powstawania uszkodzeń maszyn. Tarcie, zużywanie, smarowanie. Niezawodność obiektu technicznego, czynniki wpływające na niezawodność. Czynniki i działania zapobiegające nadmiernemu zużyciu części maszyn. Obsługa techniczna, rodzaje obsługi. Diagnostyka maszyn

Rodzaje działań w procesie eksploatacji.

Użytkowanie obsługiwanie zasilanie zarządzanie

Obsługiwanie i Naprawy: Ocena stanu:

Konserwacja: - regeneracja - pomiary bezpośrednie

- regulacja - montaż - pomiary pośrednie

- czyszczenie - demontaż (diagnostyka)

- uzupełnianie - weryfikacja

Płynów

- konserwacja

Krzywa „życia” obiektu technicznego.

Stan niezdatności do pracy. - obiektu mechanicznego nazywamy stan obiektu, w którym co najmniej jedna cecha przestaje spełniać wymagania dotyczące poprawności wykonania funkcji. Stan niesprawności jest niestopniowalny. Pojęciem tym określamy zakłócenie pracy, uszkodzenie, awarię.

Przyczyny powstawania uszkodzeń maszyn.

Rodzaje zużywania się części maszyn:

1) zużycie w obrębie warstwy wierzchniowej

2) zużycie w obrębie materiału:

- w skutek plastycznych odkształceń

- w skutek procesów zmęczeniowych

3) zużycie korozyjne(równomierne, wżerowe, międzykrystaliczne):

- atmosferyczne

- woda

- ziemna

4) zużycie erozyjne

Zużycie warstwy wierzchniowej wskutek oddziaływania cząstek stałych, cieczy, gazów o dużej energii kinetycznej lub oddziaływanie prądu elektrycznego.

5) zużycie kawitacyjne

Występuje przy przepływie cieczy wskutek:

- powstania obszarów niskich ciśnień w wyniku nieregularności strumienia cieczy

- tworzenie się pęcherzyków

- zmiana szybkości przepływu cieczy i rozpad pęcherzyków z wywołaniem ciśnień uderzeniowych sięgających dziesiątków MPa.

Starzenie się maszyny:

Tarcie, zużywanie, smarowanie.

Zużycie- proces zmian stanu części, węzła kinematycznego, zespołu czy całej maszyny w wyniku, którego następuje utrata własności użytkowych. (dyssypacja[utrarta] maszyny)

Tarcie ruchowe- występuje, gdy dwa ciała ślizgają się lub toczą po sobie. Siła tarcia przeciwstawia się wówczas ruchowi i powstają opory tarcia, których pokonanie wymaga odpowiednich sił. Tarcie ruchowe wywołuje zużycie elementów trących. Najkorzystniejszym jest zmiana tarcia zewnętrznego ciał stałych na tarcie wewnętrzne cieczy smarnej. (płynne)

Smarowanie- celem smarowania jest zmniejszenie tarcia między współpracującymi elementami, a tym samym zmniejszenie ich zużycia. Smary często odgrywają również rolę czynnika chłodzącego.

Niezawodność obiektu technicznego, czynniki wpływające na niezawodność.

Niezawodność (ang. reliability) jest to własność obiektu mówiąca o tym, czy pracuje on poprawnie (spełnia wszystkie powierzone mu funkcje i czynności) przez wymagany czas i w określonych warunkach eksploatacji (w danym zespole czynników wymuszających).

Niezawodność obiektu jest określona przez prawdopodobieństwo wystąpienia zdarzenia opisanego definicją:

gdzie:

Dla obiektów nienaprawialnych przyjmujemy następujące założenia:

Czynniki to:

- regularne badania techniczne

- wymiana płynów (olejów itp.)

- bieżąca obsługa techniczna

- bieżąca diagnostyka

- itp

Czynniki i działania zapobiegające nadmiernemu zużyciu części maszyn.

Przeciwdziałanie zużyciu czyli przechodzenie od bardziej niszczących rodzajów zużycia do innych łagodniejszych, które można osiągnąć poprzez:

- poprawę stanu warstwy wierzchniowej poprzez np. hartowanie

- dokładny i wysokiej jakości montaż

- smarowanie (tarcie suche- tarcie czynne lub mieszane)

Obsługa techniczna, - przez obsługę rozumiemy przede wszystkim czynności mające na celu podtrzymanie lub przywrócenie obiektowi stanu zdatności użytkowej.

W przypadku urządzenia obsługi lub grupy urządzeń rozróżnia się w zależności od celu jej dokonywania:

- obsługę jednokrotną i wielokrotną - np. docieranie

- obsługę techniczną - podtrzymanie lub odtworzenie pracy urządzenia (naprawy)

- obsługę organizacyjną- stworzenie warunków organizacyjnych wykonywanych zgodnie z przeznaczeniem

rodzaje obsługi.

Rodzaje obsługi |

Proces obsługowy |

Czynności procesu (podstawowe) |

|

Obsługa jednokrotna |

Obsługa techniczna

|

Wprowadzenie do eksploatacji |

Ustawianie, przyłączanie, sprawdzenie, rozruch |

Obsługa wielokrotna |

|

Wycofanie z eksploatacji (eksploatacja docelowa) |

Odłączenie, usunięcie, demontaż, przekazanie |

|

|

Konserwowanie (praca okresowa, obsługa techniczna |

Kontrola stanu, ochrona zapewniająca eksploatacje |

|

|

Remontowanie (remont średni, główny, kapitalny) |

Rozbiórka, weryfikacja, renowacje |

|

|

Przygotowanie do użytkowania (zasilanie, przegląd) |

Kontrola stanu, zasilanie, przegląd oprzyrządowania przed użyciem |

|

Obsługa organizacyjna |

Transportowanie |

Opakowanie, ładowanie, transport, wyładowanie |

|

|

Przechowywanie |

Odbiór i przyjęcie, ulokowanie, zabezpieczenie, wydanie |

Diagnostyka maszyn.- element obsługi maszyn, monitorowanie online - w trakcie eksploatacji diagnozujemy (wykrywamy) symptomy niesprawności

Diagnostyka techniczna zajmuje się oceną stanu technicznego maszyny lub urządzenia technicznego poprzez badanie własności procesów roboczych i towarzyszących pracy maszyny, a także poprzez badanie własności wytworów maszyny. Diagnoza może dotyczyć:

Autorzy: :P

Justyna

Michał P.

Michał R.

Sylwia

Przemek

Daniel

Łukasz O.

Wojtek

Mariusz D.

Michał N.

Tomek K.

Mam nadzieje ze nie pominęłam nikogo:D

43

Rys.67

Seria

d = 04 ⋅ 5 = 20 mm

Odmiana średnicowa 2 - lekka

Odmiana szerokości 0 - wąska

Cecha konstrukcyjna

Seria

d = 16 ⋅ 5 = 80 mm

Odmiana średnicowa 3 - średnia

Odmiana szerokości 2 - szeroka

Cecha konstrukcyjna

Wyszukiwarka