PODSTAWOWE POJĘCIA

(powtórzenie)

Sygnałem - nazywamy dowolną wielkość fizyczną występującą w procesie sterowania, będącą funkcją czasu i wykorzystywaną do przekazywania informacji. Sygnałem może być wiec np. napięcie, prąd lub częstotliwość w układach elektrycznych, ciśnienie w układach pneumatycznych lub hydraulicznych, przesunięcie (liniowe lub kątowe) w układach mechanicznych. Określone wartości napięć czy ciśnień lub określony kształt ich zmiany dostarczają danych o stanie układu. Mówimy często, że sygnał jest nośnikiem informacji.

Informacja - zawarta jest w wartości lub kształcie przebiegu sygnału.

Elementem automatyki - nazywamy dowolny podzespół, zespół, przyrząd lub urządzenie występujące w układach automatyki, w którym wyróżnić można, sygnał wejściowy i sygnał wyjściowy. Schematycznie przedstawia się-element w postaci prostokąta, a kreski ze strzałkami oznaczają tor i kierunek przekazywania sygnału. W najprostszym przypadku elementy mają tylko jeden sygnał wejściowy i jeden, sygnał wyjściowy (rys. a). W praktyce spotyka się jednak również elementy, w których trzeba wyróżnić kilka sygnałów wejściowych i wyjściowych (rys. b).

Transmitancja operatorowa -wyraża się stosunkiem transformaty sygnału wyjściowego Y(s) do transformaty sygnału wejściowego X(s) przy zerowych warunkach początkowych.

![]()

Obserwowalność - oznacza, że przy dowolnie zadanym sterowaniu istnieje skończony przedział czasu taki, że na podstawie znajomości sterowania i odpowiedzi w tym przedziale można wyznaczyć stan początkowy tego układu.

Sterowanie - oddziaływanie na jakiś mechanizm, na silnik spalinowy, obrabiarkę skrawającą itp. za pośrednictwem odpowiedniego urządzenia, w celu wywołania zmian (lub zapobieżenia zmianom) wielkości określających wynik pracy tego mechanizmu, silnika itp.

(patrz: http://sjp.pwn.pl/)

Układ sterowalny - jest to układ, który stosując ograniczone, przedziałami ciągłe sterowanie można przeprowadzić z dowolnie zadanego stanu początkowego do początku układu współrzędnych przestrzeni stanów w skończonym czasie.

Wrażliwość - zdolność reagowania na bodźce zewnętrzne, zdolność przeżywania wrażeń, emocji (patrz: http://sjp.pwn.pl/)

Optymalizacja - postępowanie mające na celu uzyskanie optymalnych (najlepszych) wyników, lub: matematyczne ustalanie najkorzystniejszych rozwiązań bardziej skomplikowanych zagadnień (patrz: http://sjp.pwn.pl/)

Układ automatyki - nazywamy zespół elementów biorących bezpośredni udział w sterowaniu automatycznym danego procesu (lub danej zmiany procesu) oraz elementów pomocniczych, uporządkowany na zasadzie ich wzajemnej współpracy, tzn. zgodnie z kierunkiem przekazywania sygnałów.

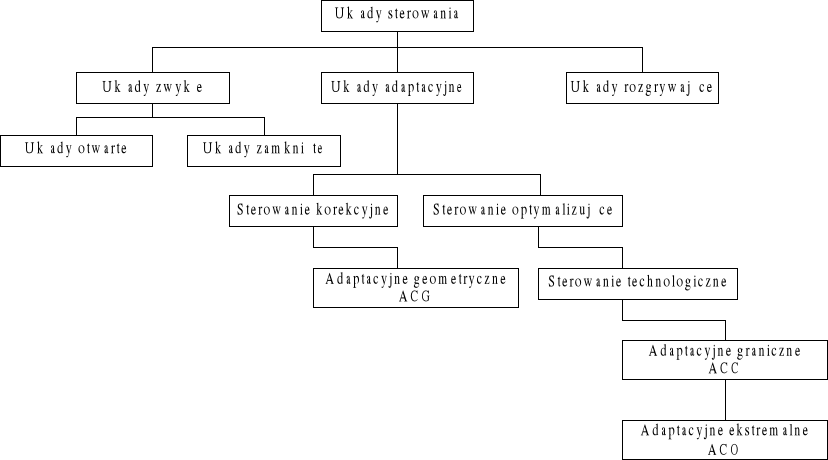

KLASYFIKACJA UKŁADÓW STEROWANIA

UKŁADY STEROWANIA ZWYKŁAEGO

UKŁADY OTWARTE

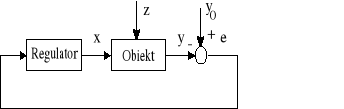

Schemat otwartego układu sterowania przedstawiono na rys. a. Działanie układu polega na wpływaniu na wielkość sterowaną y według programu określonego przez sygnał wymuszenia w. Sygnał wymuszenia może być wprowadzony przez człowieka, przez urządzenie pomiarowe informujące o zaistnieniu pewnego szczególnego stanu układu lub przez urządzenie zmieniające ten sygnał według założonego programu w czasie. W przypadku bardziej złożonych układów, zarówno urządzenie sterujące,, jak i obiekt sterowania mogą się składać z kilku współpracujących ze sobą urządzeń.

a)

Rys.a Schemat otwartego układu sterowania: US — urządzenie sterujące, O — obiekt sterowany,

w - sygnał wymuszenia (wartość zadana wielkości sterowanej), x - sygnał nastawiający,

y - wielkość sterowana, s - sygnały, zakłócające (zakłócenia)

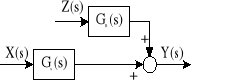

Układ otwarty z pomiarem zakłócenia

|

kryterium

|

Kompensacja zakłócenia polega na likwidowaniu przyczyn zakłócających.

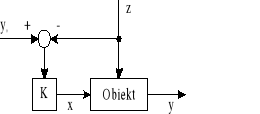

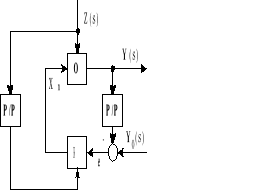

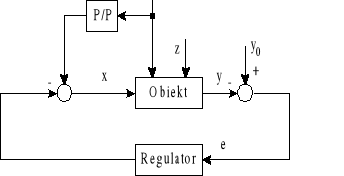

UKŁADY ZAMKNIĘTE

Układem automatycznej regulacji nazywamy układ ze sprzężeniem zwrotnym (zamknięty), w którym bez ingerencji człowieka jedna lub kilka wielkości charakteryzujących proces technologiczny podlega pożądanym zmianom.

![]()

- wielkość (sygnał, zmienna) regulowana,

![]()

- wielkość (sygnał, zmienna) zadana,

![]()

- uchyb regulacji,

![]()

- wielkość (sygnał, zmienna) nastawiająca, regulująca,

![]()

![]()

..., ![]()

- wielkość (sygnał, zmienna) zakłócająca.

![]()

|

|

|

|

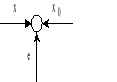

węzeł sumacyjny |

|

|

|

węzeł zaczepowy |

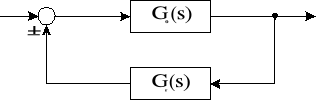

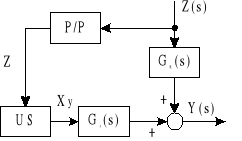

Praktyczne układy zamknięte

Likwidacja skutków zakłócenia

Likwidowanie skutków zakłócenia oraz kompensacja mierzalnych zakłóceń

Układ zamknięty z pomiarem zakłócenia i likwidacją uchybu statycznego

|

|

Układ zamknięty bez pomiaru zakłócenia

Schemat ogólny z pomiarem zakłóceń

W grupie układów regulacji automatycznej wyróżnia się kilka podgrup:

układy stabilizujące;

układy regulacji programowej;

układy regulacji nadążnej;

układy regulacji kaskadowej.

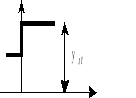

Układy stabilizujące (regulacja stałowartościowa): wartość zadana ![]()

.

Zadaniem układu jest więc utrzymanie stałej wartości wielkości regulowanej, mimo działających zakłóceń.

Przykład

Układ regulacji ciśnienia w zbiorniku.

Rys. Układ regulacji ciśnienia w zbiorniku: PP - przetwornik pomiarowy ciśnienia,

R - regulator, S - siłownik

Zadaniem układu jest utrzymanie stałego ciśnienia w zbiorniku, mimo działających zakłóceń, takich jak zmiany ciśnienia ![]()

i zmiany przekroju ![]()

. Przykład ten może w dużym uproszczeniu reprezentować sieć gazowniczą, w której zmiana łącznego przekroju następuje, gdy którykolwiek z użytkowników otwiera lub przymyka dostępne mu zawory.

Obiektem regulacji jest proces zmiany ciśnienia w kaskadzie płynowej utworzonej przez zawory ![]()

, ![]()

oraz zawartą między nimi objętość zbiornika i rurociągów. Ciśnienie ![]()

, będące wielkością regulowaną (y), jest mierzone i przetwarzane na standardowy sygnał pneumatyczny pm przez przetwornik pomiarowy ciśnienia PP. Między ciśnieniami pm i![]()

zachodzi liniowy związek, a więc każda wartość pm reprezentuje ściśle określoną wartość pk. Zadana wartość (w) ciśnienia w zbiorniku podana jest w postaci ciśnienia p0, zawartego również w standardowym obszarze zmian sygnału pneumatycznego. Dzięki temu regulator pneumatyczny R może być zastosowany zarówno w omawianym układzie regulacji ciśnienia jak i w innych układach regulacji (np. temperatury, poziomu, natężenia przepływu), gdyż w każdym przypadku, dzięki odpowiednim przetwornikom pomiarowym i nastawnikom wartości zadanej, wartość, rzeczywista (mierzona) wielkości regulowanej i jej wartość zadana wyrażone będą w postaci ciśnień zawartych w tym samym standardowym obszarze, w przybliżeniu 20-100 kN/m2.

W regulatorze porównane zostają ciśnienia: pm i p0; jeżeli nie są one równe, tzn. jeżeli wartość rzeczywista wielkości regulowanej nie jest równa wartości zadanej, zmienia się sygnał wyjściowy regulatora pw, który przez siłownik membranowy S przestawia zawór fx w takim kierunku, aby ciśnienie pk osiągnęło swą wartość zadaną. Jako sygnał nastawiający (x) można traktować w tym układzie ciśnienie pw lub przesunięcie l; zachodzi między nimi liniowy związek.

Dla uproszczenia rysunku, nie pokazano zasilania przetwornika .pomiarowego i regulatora z sieci pneumatycznej o stałym ciśnieniu (zwykle około 140 kN/m2) oraz nie pokazano wielu elementów pomocniczych, występujących poza głównym obwodem przebiegu sygnału, jak nastawnik wartości zadanej p0, rejestrator ciśnienia pm, manometry itd.

Układ programowego sterowania frezarki do krzywek płaskich.

Rys. Uproszczony schemat układu programowego sterowania frezarki do krzywek płaskich

R1 — regulator położenia y stołu frezarki, R2 — regulator prędkości obrotowej stołu 2 przedmiotu obrabianego, 1 — stół frezarki, 2 — stół obrotowy przedmiotu obrabianego, 3 — przedmiot obrabiany (krzywka), 4 — frez, 5 — potencjometr pomiaru położenia stołu, 6 — czytnik taśmy dziurkowanej, 7 — wałek giętki, 8 — zespół wytwarzający napięcie proporcjonalne do współrzędnej krzywki odczytanej z taśmy dziurkowanej, 9 — silnik posuwu stołu, 10 — prądniczka tachometryczna, 11 — potencjometr do ręcznego nastawiania prędkości obrotowej stołu 2,

12 — prądniczka tachometryczna, 13 — silnik obrotu stołu 2

Przedstawiony układ zawiera dwa wzajemnie powiązane, zamknięte układy sterowania. Żądany kształt krzywki zapisany jest na nośniku elektronicznym we współrzędnych biegunowych przez podanie promieni krzywki odpowiadających kolejnym kątom, np. co 1° lub 2°.

Zadaniem regulatora R1 jest sterowanie położeniem stołu 1 frezarki, tak aby otrzymać wartości kolejnych promieni krzywki 3 zgodnie z zapisanym programem. Potencjometr 5 służy do pomiaru położenia stołu 1 względem łoża, a tym samym odległości między frezem 4 (związanym z łożem) a środkiem obrotu krzywki, czyli do pomiaru rzeczywistej wartości promienia krzywki. W regulatorze R1 porównywana jest zadana wartość promienia krzywki (w1), wyrażona w postaci napięcia przez zespół 8, z rzeczywistą (zmierzoną) wartością promienia, wyrażoną również w postaci napięcia przez potencjometr 5. Jeżeli wartości te nie są równe, regulator R1 wzmacnia różnicę między nimi i uruchamia (za pomocą sygnału nastawiającego x1) silnik 9 w takim kierunku, aby tę różnicę usunąć.

Regulator R2 służy do sterowania prędkości obrotowej stołu 2. Wartość zadaną (w2) tej prędkości, w postaci napięcia, nastawia się ręcznie za pomocą potencjometru 11. Rzeczywista wartość prędkości obrotowej (y2) jest mierzona i wyrażana w postaci napięcia przez prądniczkę tachometryczną 12. Jeżeli napięcia y2 i w2 nie są równe, co oznacza, że rzeczywista wartość prędkości obrotowej nie jest równa zadanej, regulator R2 wzmacnia różnicę między nimi i za pomocą sygnału nastawiającego (x2) oddziałuje na silnik 13 w takim kierunku, aby tę różnicę usunąć.

Ze względu na zachowanie optymalnych warunków skrawania należy dążyć do utrzymania stałej prędkości posuwu wzdłuż zarysu wykonywanej krzywki. Posuw ten zależy nie tylko od prędkości obrotowej krzywki, lecz także od jej wzniosu. Wartość zadaną prędkości obrotowej stołu 2 należy zatem korygować w zależności od wzniosu krzywki. W tym celu do regulatora R2 doprowadza się sygnał w2' prądniczki tachometrycznej 10, określający prędkość posuwu stołu 1. Im wyższe jest napięcie tego sygnału (czyli im większy jest wznios krzywki, powodujący -większą prędkość stołu 1), tym wolniej silnik 13 obraca, stół 2. Dzięki temu zmniejszone zostały znacznie wahania prędkości względnego posuwu stycznego freza w stosunku do obrabianego zarysu.

Podsumowanie:

![]()

- gdzie ![]()

jest funkcją znaną przed rozpoczęciem procesu.

|

|

|

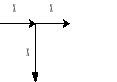

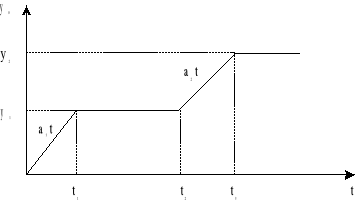

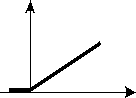

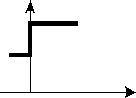

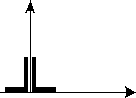

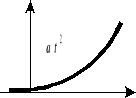

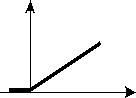

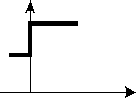

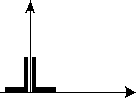

zmiana położenia sygnału:

zmiana prędkości:

zmiana przyspieszenia:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Problem:

Ile pochodnych sygnału wartości zadanej może odtworzyć układ sterowania tak aby ![]()

(uchyb statyczny dążył do zera)?

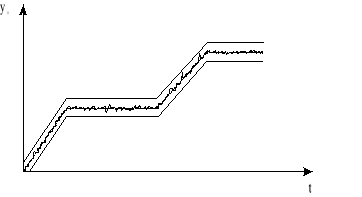

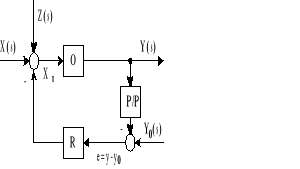

Układy nadążne (śledzące), są to zamknięte układy sterowania, w których wartość zadana jest nie znaną funkcją czasu. Zadaniem układu jest spowodowanie nadążania wielkości sterowanej za zmianami wartości zadanej.

Przykładem układu nadążnego jest układ sterowania ogniem artylerii przeciwlotniczej według wskazań radaru. Wartością zadaną jest położenie samolotu, mierzone przez urządzenie radarowe i wyrażane w postaci sygnałów elektrycznych. Wielkością sterowaną jest położenie dział przeciwlotniczych, które powinno odpowiadać położeniu samolotu, z uwzględnieniem wszystkich poprawek balistycznych. Położenie dział jest również mierzone i wyrażane w postaci sygnału elektrycznego, który porównywany jest z sygnałami wartości zadanej w urządzeniu sterującym. Niezgodność wartości rzeczywistej (mierzonej) wielkości sterowanej z jej wartością zadaną wywołuje oddziaływanie urządzenia sterującego na silniki ustawiające działa w takim kierunku, aby tę niezgodność usunąć. Najistotniejszym sygnałem wejściowym (zakłóceniem) jest dla układu zmiana wartości zadanej, a więc uproszczony schemat blokowy ma postać zgodną) z rysunkiem.

Rys. Schemat działania autokompensatora: PPt - przetwornik pomiarowy wielkości mierzonej,

US - urządzenie sterujące, S - silnik, P - przekładnia, PPS - przetwornik pomiarowy położenia kątowego wałka wyjściowego przekładni

Innym przykładem układu nadążnego jest autokompensator, tzn. rejestrator z zamkniętym układem sterowania położeniem pisaka (rys. powyżej). Wartością zadaną w jest zmierzona i przekształcona na sygnał elektryczny wartość rejestrowanej wielkości m, a wielkością sterowaną jest położenie y pisaka, które jest mierzone i przekształcane na sygnał elektryczny przez przetwornik PP2 (położenie kątowe wałka wyjściowego przekładni jest jednoznacznie związane z położeniem pisaka y). Zadaniem urządzenia sterującego jest, jak zawsze, porównanie sygnałów w i y oraz wysłanie sygnału nastawiającego x, usuwającego ewentualną ich. różnicę. Rejestratory tego typu są bardzo dokładne, gdyż opory tarcia pisaka o papier nie wpływają praktycznie na dokładność zapisu.

Podsumowanie:

Zasada działania układów nadążnych jest podobna do działania układu w przypadku regulacji programowej, z tym że dodatkowo określa się wskaźnik minimalizujący przyjęte kryteria jakości.

Układy tego rodzaju wykorzystuje się w procesach chemicznych, metalurgicznych i spożywczych.

|

45 |

|

Wykład |

Wyszukiwarka