Przekładnie zębate

Zarys odniesienia uzębień drobnomodułowych (m < 1)

Stosuje się dwa zarysy:

bez konstrukcyjnego luzu obwodowego (s = w = 0,5⋅π⋅m) oraz

z konstrukcyjnym luzem obwodowym (s = 0,45⋅π⋅m, w = 0,55⋅π⋅m)

Wspólne parametry obu zarysów to: y = 1, u = 1,4, α = 20o

Graniczna, minimalna liczba zębów

Graniczna liczba zębów - dla danego zarysu odniesienia najmniejsza liczba zębów jaką można wykonać bez potrzeby stosowania korekcji uzębienia.

![]()

gdzie: zg - graniczna liczba zębów, y - współczynnik wysokości głowy zęba, α - kąt zarysu; dla y = 1 i α = 20o zg = 17.

Minimalna liczba zębów - najmniejsza liczba zębów jaką można wykonać ze względu na zaostrzenie wierzchołka.

zmin = 8 (dla zarysu bez luzu obwodowego)

zmin = 10 (dla zarysu z luzem obwodowym)

Korekcja uzębienia i zazębienia

Korekcja technologiczna uzębienia

Jeśli liczba zębów koła z < 17, do zlikwidowania podcięcia zębów konieczne jest podczas obróbki odsunięcie zarysu narzędzia o

X = x⋅m

gdzie: x - współczynnik przesunięcia zarysu wynoszący wyznaczany ze wzoru:

Wymiary koła korygowanego:

- średnica podziałowa: d = m⋅z,

- średnica zasadnicza: db = m⋅z⋅cosα,

- średnica wierzchołków: da = m(z + 2y + 2x),

- średnica stóp: df = m(z - 2u + 2x)

Korekcja zazębienia

Korekcja zazębienia typu P-0

Cechą tej korekcji jest zachowanie zerowej (czyli takiej jak w przekładni niekorygowanej) odległości osi.

![]()

Aby ten warunek był możliwy do spełnienia suma zębów współpracujących kół musi być większa lub równa podwojonej granicznej liczbie zębów, czyli

z1 + z2 ≥ 2 zg

Korekcję przeprowadza się tylko wtedy, gdy jedno z kół ma liczbę zębów z1 < zg . Podczas wykonania kół należy narzędzie odsunąć od mniejszego koła o X oraz jednocześnie dosunąć narzędzie o taką samą wartość X do większego koła.

Wymiary kół w korygowanej przekładni

d1 = m ·z1 d2 = m ·z2

db1 = m · z1 · cosα db2 = m · z2 · cosα

da1 = m (z1 + 2y + 2x) da2 = m (z2 + 2y - 2x)

df1 = m (z1 - 2u + 2x) df2 = m (z2 - 2u - 2x)

ao = 0,5 m (z1 + z2)

Korekcja zazębienia typu P

Korekcja typu P - technologiczna

Jej celem jest zlikwidowanie podcięcia zębów w jednym z kół oraz dobranie odległości osi ar takiej, przy której luz obwodowy w przekładni nie ulegnie zmianie.

Warunki stosowania korekcji technologicznej typu P:

z1 < zg lub / i z2 < zg

oraz z1 + z2 < zg

Korekcja typu P - konstrukcyjna

Przy danych parametrach kół (z1, z2, m) zadana jest odległość osi ar inna niż wynikająca z obliczeń dla korekcji P-0 (ar ≠ ao). Należy zatem obliczyć wartości współczynników przesunięcia x1 oraz x2, a także wymiary kół takie, aby luz obwodowy w przekładni miał normalne wartości oraz aby nie wystąpiła interwencja zarysów.

W obu przypadkach korekcji P należy korzystać z podręczników do Podstaw Konstrukcji Maszyn lub do PKUP.

Przełożenie przekładni zębatej

![]()

a więc także ![]()

gdzie: ω1,2 - prędkość kątowa s-1, n1,2 - prędkość obrotowa min-1,

d1,2 - średnice podziałowe kół, z1,2 - liczba zębów kół

W przekładniach drobnomodułowych ![]()

, w przekładniach napędowych i ≤ 8.

Przełożenie przekładni wielostopniowej jest iloczynem przełożeń cząstkowych:

ic = i1⋅i2⋅i3 ⋅…..⋅in,

gdzie ii przełożenie jednego stopnia

W przekładniach drobnomodułowych zwykle przyjmujemy rosnący ciąg przełożeń

i1 < i2 < i3 < ….. < in

np. przełożenie ic = 1000, można zrealizować stosując następujący rozkład przełożeń cząstkowych: ic = 2⋅2⋅4⋅5⋅6,25

5. Podstawowe obliczenia wytrzymałościowe kół zębatych [1]

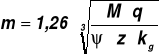

5.1. Wstępne obliczenia modułu koła

gdzie: M - moment obciążający koło w mNm (zębnika), ![]()

, (b - szerokość wieńca zębatego), dla kół drobnomodułowych zalecana jest wartość ψ = 4 ÷ 6,

q - współczynnik kształtu zęba (rys. 1), kg - dopuszczalne naprężenia zginające (![]()

), z - liczba zębów zębnika.

Rys. 1. Wartości współczynnika kształtu zęba q dla kół o uzębieniu zewnętrznym [1], zn - liczba zębów koła

Materiał |

stal 45 |

stale 25, A11, St 5 |

brąz B7 |

mosiądze MO59, MO 63 |

zgj MPa |

300 |

250 |

120 |

100 |

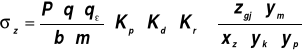

5.2. Sprawdzenie naprężeń zginających u podstawy zęba

gdzie: ![]()

, ![]()

,

ε - wskaźnik zazębienia

Kp = 1,5 - współczynnik przeciążenia,

Kd = 1,2 - współczynnik nadwyżek dynamicznych,

Kr = 1,1 - współczynnik nierównomiernego rozkładu obciążenia na szerokości zęba,

![]()

- współczynnik wielkości zęba,

xz - 1,5 ÷ 2 - współczynnik bezpieczeństwa,

yp = 1,1 - współczynnik stanu powierzchni,

yk = 1 - współczynnik karbu u podstawy zęba.

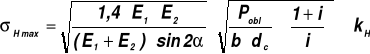

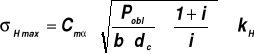

5.2. Sprawdzenie nacisków powierzchniowych (według Hertza)

Naprężenia ściskające maksymalne

gdzie: E1, E2 - moduł Younga materiałów kół, α - kąt przyporu,

![]()

(dla koła czynnego),

dc - średnica podziałowa koła czynnego,

kH - dopuszczalne naciski powierzchniowe.

i - przełożenie; ![]()

, z1 - liczba zębów koła czynnego.

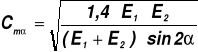

Oznaczając:

otrzymamy:

Materiał |

stal 45 |

Stal A11 |

brąz B7 |

mosiądze MO59, MO 63 |

kH MPa |

325 |

230 |

160 |

120 |

Jeśli: E1 = E2 = 2,1·105 MPa (stal) to Cmα = 478,2

E1 = 2,1·105 MPa, E2 = 1,05·105 MPa (stal - brąz) to

Cmα = 390,6

Wymiar

![]()

gdzie: ![]()

- moment przenoszony przez koło czynne.

Literatura

1. Müller L.: Przekładnie zębate. Obliczenia wytrzymałościowe. WNT, Warszawa, 1972

2

Wyszukiwarka