Instytut Inżynierii Materiałowej

Obróbka Cieplna

Projekt wykonał:

Bukowski Grzegorz

Kierunek:

Inżynieria Materiałowa IM1-31

Zachodniopomorski Uniwersytet Technologiczny

Instytut Inżynierii Materiałowej

Obróbka Cieplna

Praca kontrolna nr- 14

Temat: Opracować proces obróbki cieplnej przedstawionego na poniższym

rysunku detalu.

1. Dobrać stal na podstawie hartowności metoda graficzna przy następujących

wymaganiach: Rm= 1000 MPa, udział martenzytu w rdzeniu 90%;

2. Przedstawić schemat procesu technologicznego obróbki cieplnej;

3. Dobrać urządzenie do obróbki cieplnej przy rocznej produkcji 50000 sztuk;

4. Przedstawić schemat rozmieszczenia wsadu w komorze roboczej pieca;

5. Oblicz obciążenie (% wykorzystania) dobranych urządzeń.

Karta skróconego procesu:

I.

1. Ilość elementów: 50000 sztuk;

2. Czas produkcji: 196dni

3. Czas jednego cyklu: 2h 8min

4. Ilość cykli: 582 cykle

II.

* Rodzaj materiału: 35HM

* Objętość detalu: 51216.18mm^3

* Masa detalu: 399.49g

* Piec hartowniczy: 11-SC-10188-25A

* Temperatura hartowania: 870şC

* Czas procesu: 128min

* Atmosfera: regulowana, ochronna

* Wytwornica atmosfery regulowanej: CZOR-1

* Wanna hartownicza: KLO

* Ośrodek chłodzący: olej

* Rodzaj oleju: THERMISOL QWA460

* Czas chłodzenia: 10min

* Wanna do mycia: ISO-500N

* Substancja myjąca: AKORINOL VG-3

* Czas mycia: 20min

* Czas suszenia: 10min

* Piec do odpuszczania: 11-SC-10188-25A

* Atmosfera: Powietrze

* Temperatura odpuszczania: 500şC

* Czas procesu: 136min

* Wanna: KLO

* Czas chłodzenia: 10min

* Wanna do mycia: ISO-500N

* Czas mycia: 30min

Karta szczegółowego doboru

parametrów procesu.

1. Graficzny dobór materiału.

1.1 Na podstawie rys.1 ustalam twardość stali po odpuszczaniu przy zadanej

wytrzymałości na rozciąganie Rm=1000MPa.

Twardość dla warunku wytrzymałość

na rozciąganie Rm=1000MPa wynosi

36HRC.

1.2 Z rysunku nr 2 ustalam wymagana twardość stali przed odpuszczaniem przy

temperaturze odpuszczanie wynoszącej 500ºC i czasie odpuszczania 1h.

Szukana twardość stali wynosi 49HRC.

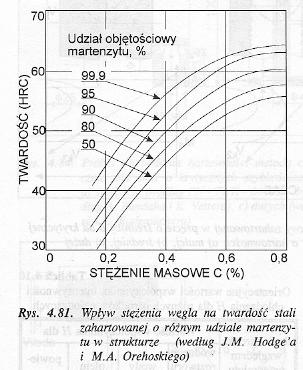

1.3 Na podstawie rys.3 ustalam ilość węgla jaka powinna zawierać stal na

zadany detal przy założeniu twardości po hartowaniu równej 49HRC oraz 90%

zawartości martenzytu w rdzeniu.

Stal o 90% zawartości martenzytu w rdzeniu i

twardości równej 49HRC zawiera 0,39%

węgla.

1.4 W dalszym etapie należy zamienić przekrój prostokątny na kołowy w miejscu

najwolniejszego odprowadzania ciepła w detalu. Wartość można odczytać z wykresu lub

obliczyć z wzoru:

a*b=πr2

Średnica teoretycznego przekroju d=9.6mm.

1.5 Z rys.5 dla średnicy teoretycznej przekroju wynoszącej w tym przypadku d=9.6mm i

chłodzenia w oleju możliwe jest odczytanie odległości od czoła próbki.

Odległość od czoła próbki wynosi 7mm.

1.6 Określenie gatunku stali na wykonanie zadanego detalu.

Stal ta musi spełniać następujące warunki:

a) zawierać minimum 0.39% węgla;

b) twardość po hartowaniu wynosi 49HRC w odległości 7mm.

Dobrana stal konstrukcyjna do ulepszania cieplnego nosi nazwę 35HM .

Skład chemiczny [%]

* C 0,34-0,40%

* Mn 0,40-0,70%

* Si 0,17-0,37%

* P 0,35%

* S 0,35%

* Cr 0,90-1,20%

* Ni max-0,30%

* temperatura hartowania w oleju 850ºC

* temperatura odpuszczania 540ºC

Temperatury krytyczne:

* Temperatura Ac1 725°C

* Temperatura Ms 345°C

* Temperatura Ac3 780°C

2. Schemat procesu technologicznego obróbki cieplnej.

2.1 Czas nagrzewania do temperatury austenityzacji tj. 830-870 ºC.

τnagrzew.aust.= To * ko * d [min]

To - współczynnik zależny od typu przedmiotu, oraz od rodzaju materiału i temperatury do której nagrzewamy detal.

Z tablicy współczynnik To dla naszego detalu wynosi 0.8 [min/mm]

ko - współczynnik uwzględniający kształt przedmiotu i sposób ułożenia w piecu 1.2

d - wymiar charakterystyczny 9.6mm.

τnagrzew.aust.=0.8*1.2*9.6=9.2 [min]

przyjąłem 9.5 [min]

2.2 Czas austenityzowania.

Dla stali konstrukcyjnej stopowej czas wygrzewania wynosi 0.2 wymiaru charakterystycznego

τaustenityzowania.= 0.2*9.5=1.9 [min]

przyjąłem 2 [min]

2.3 Czas chłodzenia.

τchłodzenia.hart.= 5 [min]

2.4 Czas mycia i suszenia.

τmycia=10 [min]

τsuszenia=10 [min]

2.5 Obliczenia czasu odpuszczania.

2.5.1 Czas nagrzewania.

τnagrzewania odp.=1*1,4*9.6=13.44 [min]

przyjąłem 15 [min]

2.5.2 Czas wygrzewania.

τwygrzewania=60 [min]

2.6 Czas chłodzenia.

τchłodz.=5 [min]

2.7 Czas mycia.

τmycia=10 [min]

2.8 Czas całkowity procesu technologicznego.

τcał= τnagrz.aust+ τaustenityzowania+ τchłodz.hart+ τmycia+ τsuszenia+ τnagrzewania odp+ τnagrzewania+ τchłodz+ τmycia2

τcał= 9.5+2+5+10+10+15+60+5+10=126.5 [min]

przyjąłem 128 [min]

3. Zarys procesu technologicznego.

4. Dobór urządzeń.

Praca wykonywana będzie w trzy zmianowym cyklu pracy. Jeden pełen cykl wynosi ok. 2h 8min. Do wyprodukowania mam 50 000 sztuk. Dobieram piec hutniczy typu

11-SC-10188-25A w którym mogę umieścić 86 sztuk na jeden cykl. Elementy są ułożone na specjalnych trzech paletach na odpowiednich wysokościach. Na wykonanie całego zamówienia potrzebuje 196 dni używając jednego pieca.

Dobór pieca do hartowania i do odpuszczania.

Typ pieca: 11-SC-10188-25A

Waga detali 125kg. W piecu umieszczone będą trzy palety po 28 sztuk detalu.

Rozmieszczenie wsadu:

3.1 Dobór wanny hartowniczej.

Wanna hartownicza typu KLO

Opis techniczny:

wewnętrzne wymiary (sz x w x gł): 2000 x 1080 x 1500mm

zewnętrzne wymiary (sz x w x gł): 2100 x 1080 x 1600mm

pojemność robocza ok. 2400 l

wymiar rusztu roboczego: 750 x 690 x 60mm

maksymalne obciążenie rusztu: 300kg

wsuwanie roboczego rusztu: hydrauliczne

pobierana moc grzewcza: 10kW

całkowita moc pobierana: 20kW

całkowita masa bez medium: 1200kg

Zastosowany olej hartowniczy typu: THERMISOL QWA460

* gęstość 902kg/mˆ3

3.2 Dobór wanny olejowej do chłodzenia po odpuszczaniu detalu.

Typ wanny: ODR-100x150

3.3 Dobór myjki natryskowej do mycia i odtłuszczania detalu.

Środek konserwująco- myjący typu: AKORINOL VG-3

Myjka natryskowa typu: ISO-500N

Parametry: Urządzenie wyposażone jest w:

* średnica kosza - 500mm * kosz obrotowy napędzany mechanicznie

* wysokość robocza - 300mm * układ filtracji i separacji

* obciążenie kosza - do 100kg * dysze natryskowe z regulacją kąta wychylenia

* pojemność zbiornika - 70l * układ podgrzewania medium myjącego

* ciśnienie natrysku - 2 bar

* moc grzałek - 2kW

5. Obciążenie urządzenia.

Obciążenie urządzenia określamy w [%]

Na wyprodukowanie 50 000sztuk detalu potrzebuje 196dni

Rodzaj urządzenia: Czas wykorzystania urządzenia [%] wykorzystanie urządzenia

w jednym cyklu procesu [min]

* 11-SC-10188-25A 75 60

* KLO 10 8

* ODR-100x150 10 8

* ISO-500N 30 24

Literatura:

* Karol Przybyłowicz „Metaloznawstwo”

* Jabłoński S. „Mały poradnik hartownika” Warszawa 1964

* Luty W. „Chłodziwa hartownicze” Warszawa 1987

Wyszukiwarka