OBCIĄŻENIA CIEPLNE

Pod pojęciem obciąż. cieplnej rozumiemy ilość jak i przebieg wywiązywania się ciepła w przestrzeni roboczej, cieplne oddziaływanie : spalin, wody chłodzącej, powietrza doładowującego na elementy konstrukcyjne silnika i wyniki tych oddziaływań : gradient temperatur, naprężenia termiczne, odkształcenia termiczne. Są to oddziaływania polegające na występowaniu zjawisk w elementach silnika wynikających z przepływu ciepła przez te elementy i powstania w wyniku tego pola temperaturowego.

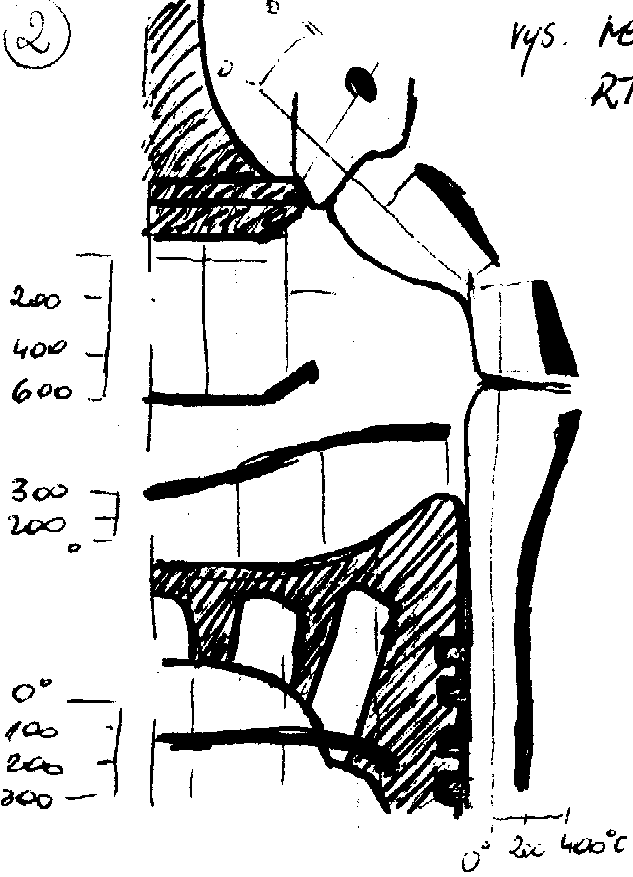

Pole temperaturowe jest to przyporządkowanie : jakiej wartości materialnej danego podzespołu można przypisać jakąś konkretną wartość temperatury. Pole to ma charakter przestrzenny (eulerowski) w prostych przypadkach może mieć charakter płaski, może to być też pole jednorodne.

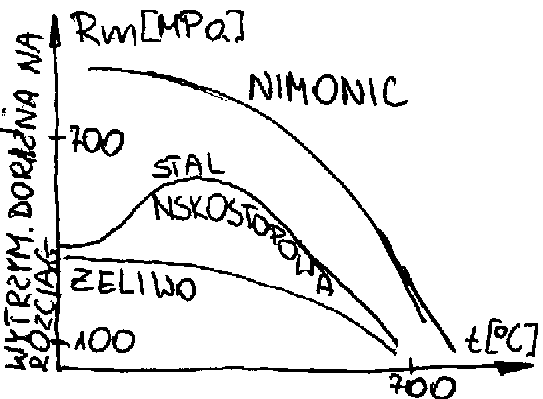

Pole temperatur powoduje zmianę niektórych parametrów :

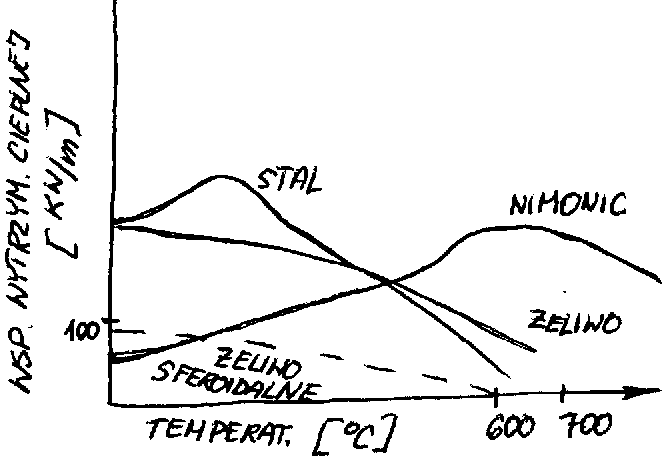

wytrzymałość (wytrzymałość rzeczywista w danej temp. Powyżej 400#C bierze się pod uwagę odporność na pełzanie).

odkształcenie : znajomość przebiegu odkształceń - decyduje o poprawności konstrukcji, szczególnie elementów ruchomych np. wtryskiwacze, rozrząd, a także w połączeniach stałych występują odkształcenia w wyniku temp.

Możliwość poznania pola temp. zależy od możliwości pomiarowych i obliczeniowych. Punkty [pomiarowe umieszcza się w miejscach (krytycznych) gdzie temp może powodować określone skutki. Można do tego celu także wykorzystać modele matematyczne.

Elementami najbardziej obciąż. cieplnie są elem. tworzące komorę spalania : tłok, głowica, tuleja oraz elem. będące z nią w kontakcie jak np. zawory.

Mniej obciążone cieplnie są elem. ruchome gdzie żródłem ciepła jest tarcie np. łożyska, gdzie przy normalnej pracy temp nie przekracza kilkudziesięciu stopni. Jeżeli zawiedzie system smarowania do tarcia płynnego dojdzie tarcie półsuch lub suche - sytuacja awaryjna.

Temp. w miejscu górnego pierścienia tłoka w GMP nie powinna przekraczać 200#C, aby nie zniszczyć filmu olejowego pomiędzy tłokiem a tuleją.

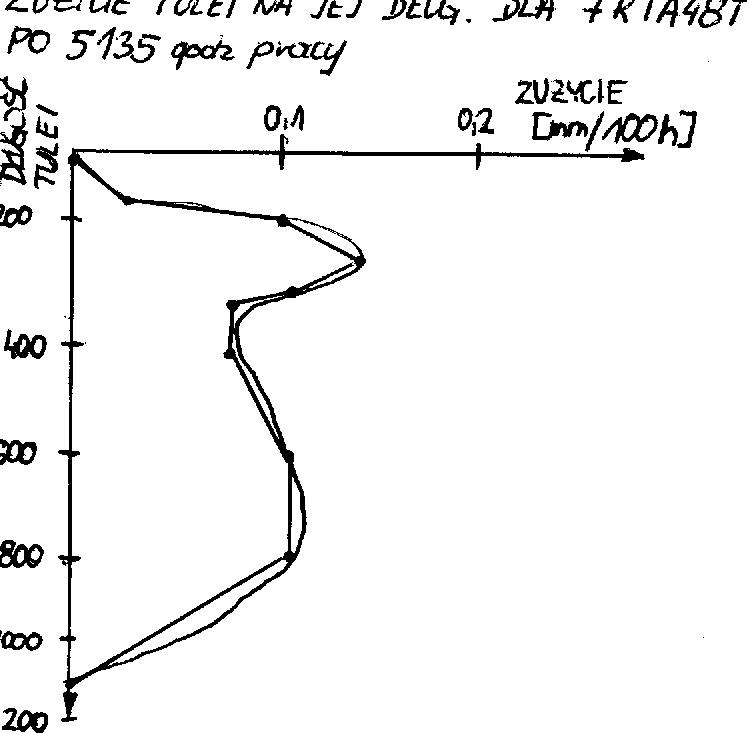

Rysunek temperatur w siln. RTA58T

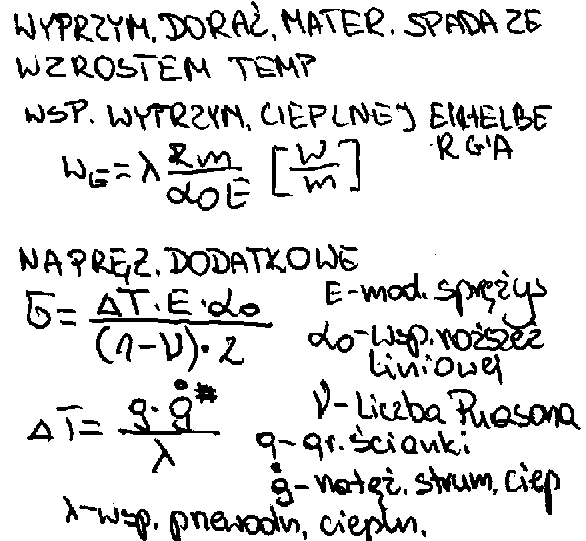

Dodatkowe naprężenia zginające pojawiające się na skutek różnicy temp.

δ=∧Τ∗Ε∗α0/(1−ν)∗2

α0- współcz. rozszerzalności liniowej

ν- liczba puasona (wpływ odksz. w kierunku prostop do dział.)

Naprężenia pojawiające się w trakcie pracy należy porównywać z napręż. dopuszczalnymi zależącymi od rodz. materiału.

Współczynnik wytrzymałości cieplnej materiału (Eichelberga)

WWT= Rm∗λ/α0∗Ε

λ- wsp. przewodności cieplnej [W/m*K]

α- wsp. rozszerzaln. liniowej [m/m*K]

Rm- wytrzymałość dorażna

Wsp. wytrzymałości cieplnej mówi o możliwości pracy danego materiału w wysokich temp., im wyższy tym lepiej.

Mechanizm powstawania pęknięć głowicy pod wpływ. zmiennych napręż. cieplnych

Częste manewry zwiększają możliwość pęknięć zmęczeniowych.

WYRÓWNOWAŻANIE

Kadłub statku można traktować jako belkę, która jest obciążona siłami poprzecznymi wywołując w tej belce strzałkę ugięcia

![]()

Podstawowe postacie drgań własnych kadłuba statku

Częstotliwość drgań własnych typowych kadłubów wynosi od 3 ÷4Hz

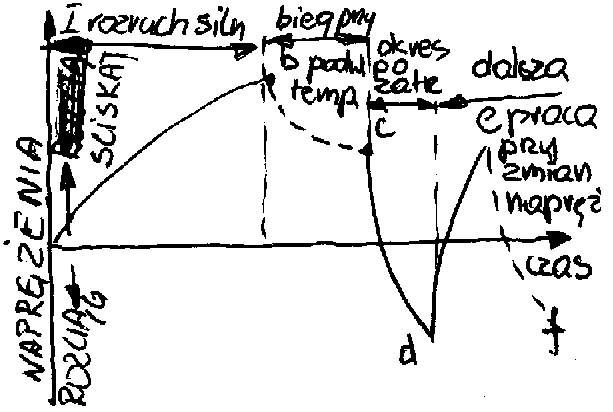

Przy nierównomiernym momencie II rzędu silnika, może wejść w zakres drgań własnych kadłuba co spowoduje rezonans. Dla przeciw działania temu producenci silników wprowadzili dodatkowe elementy równoważące ten moment. Na przednim końcu wału korbowego umieszcza się dodatkowy napęd z ciężarem, których siła wypadkowa daje nam moment równy co do wartości tego niezrównoważonego momentu.

Trudno jest wyznaczyć moment równoważący, ponieważ nieznana jest odległość silnika od najbliższego węzła L.

Momenty II rzędu są najniebezpieczniejsze.

Można również równoważyć ten moment przez stworzenie momentów na końcach silnika, co komplikuje jednak konstrukcję silnika.

Równoważyć można również przez zastosowanie silnika synchronicznego, który ma prędkość synchroniczną z prędkością SG

Konstruktorzy stosują także połączenie SG z kadłubem statku za pomocą odpowiednich odciągów co zwiększa sztywność tego połączenia SG z kadłubem.

SILNIKI DWUPALIWOWE

SILNIKI DWUPALIWOWE pracuje on na dwóch paliwach różniące się stanem skupienia (paliwo ciekłe i gazowe) . Statki towarowe do przewozu paliw gazowych skroplonych , gaz ten częściowo paruje w zbiornikach i dlatego zwiększa się w nich ciśnienie dlatego trzeba go spalić 1. Silnik o zapłonie iskrowym (ograniczony przedział mocy i gabarytów) 2. Silnik dwupaliwowy (paliwo ciężkie i gaz)

Zasilanie takich silników odbywa się dwoma rodzajami paliwa : ciekłym i gazowym. Paliwo ciekłe w tych silnikach stosowane jest jako inicjator zapłonu. Paliwem tym jest olej napędowy lub olej opalowy jak w silnikach z zapłonem samoczynnym. Silniki te stosuje się na statkach gdzie jest łatwy dostęp do gazu (gazowce). Silniki dwupaliwowe są identyczne jak silniki z zapłonem samoczynnym, jedyną różnicą jest układ paliwowy. Silnik taki może pracować tylko na paliwie ciekłym, lub na paliwie gazowym z minimalną dawką pilotującą paliwa ciekłego, potrzebnego do zapłonu. Dawka pilotująca - 4÷5% dawki zapewniającej nominalną moc silnika.

Właściwości paliwa gazowego

*GAZ ZIEMNY

CH4 - 85 ÷ 98%

C2H6 - 0,3 ÷ 6,10% Wd=33,2 ÷ 35,65 MJ/m3 wart. poałowa

C3H8 - 0,11 ÷ 1,7% ρ = 0,7 ÷ 0,778 kg/m3

C4H10- 0,06 ÷ 0,8% LO =85 ÷ 125 liczba oktanowa

C5H12- ),04 ÷ O,77

N2 - 0,10 ÷ 5%

H2 - 0 ÷ 0,17%

*BIOGAZ

CH4 - 60%

CO2 - 35% Wd=20 ÷ 25,5 MJ/m3

N2 - 5%

Spalanie odbywa się w sposób szybki i sukcesywny od miejsca zapłonu do najdalej wysuniętych cząstek paliwa .

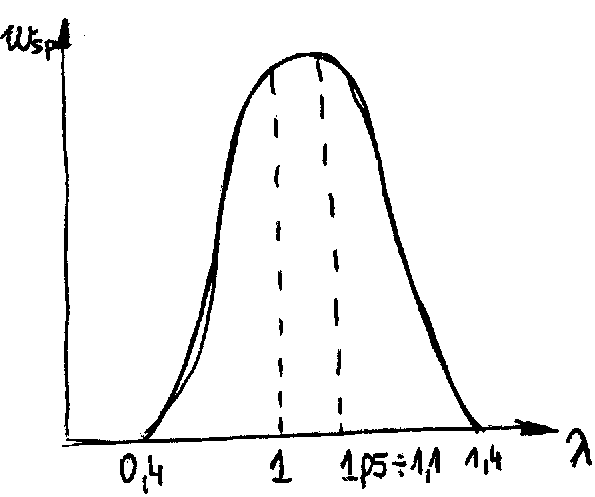

Zależność szybkiego spalania od jakości mieszaniny palnej ukazuje relacje pomiędzy paliwem a powietrzem (przedział jakości)

Przy współczynniku λ od 1 do 1,05 lub 1,1 zawiera się największa prędkość spalania. Przy λ=0,4 i 1,4 prędkość =0. Mieszaniny zbyt bogate jak i zbyt ubogie charakteryzują się wygaszaniem płomienia. dlatego w silnikach dwupaliwowych zachodzi konieczność nadzorowania i sterowania mieszanką paliwa z powietrzem. Paliwa te mają małą liczbę cetanową, dlatego też sterujemy nie tylko paliwem ale również i ilością powietrza tak aby mieszanina znajdowała się w przedziale palności.

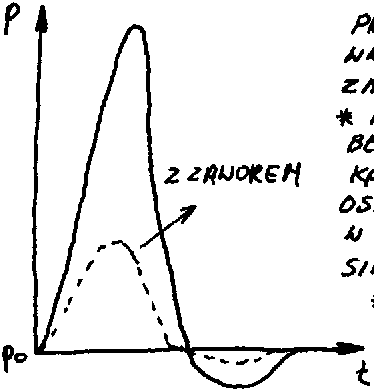

Spalanie stukowe ( detonacyjne)

Ma miejsce gdy prędkość spalania wynosi ok. kilkaset metrów na sek. (czasem do 1000m/s) gdy mieszanina paliwa gazowego z powietrzem znajduje się w warunkach zbliżonych do samozapłonu. Przebieg takiego spalania powoduje wzrost ciśn. w cylindrze, dużą hałaśliwość i obciążenie silnika oraz przyspieszone zużycie.

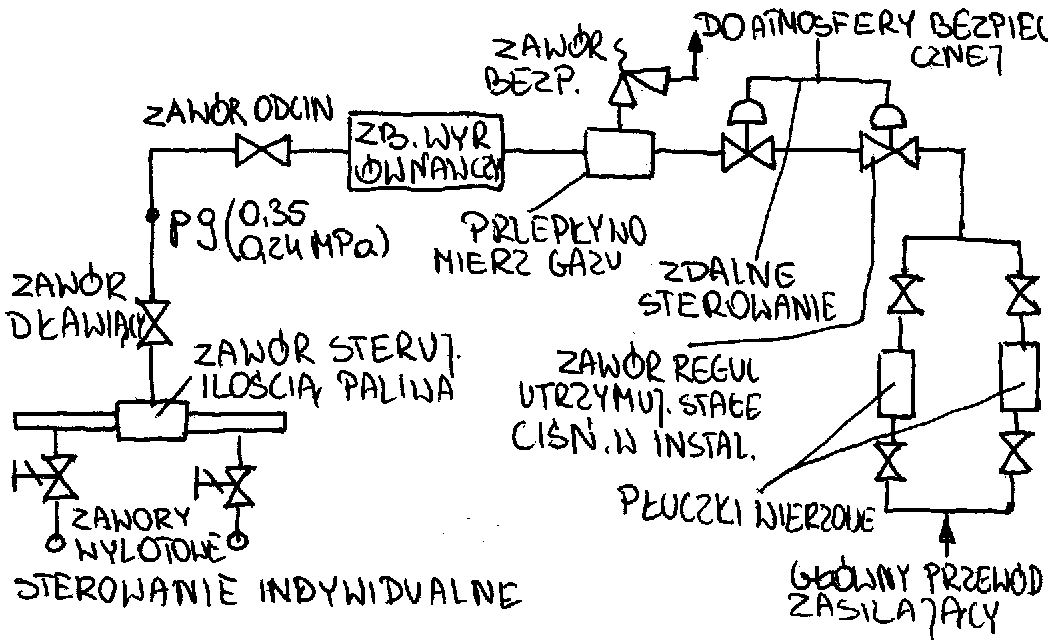

ZASILANIE PALIWEM GAZOWYM

UKŁ NISKO CIŚNIENIOWY 0,24-0,35 MPa jedynie w silnikach 4-suwowych, ponieważ przy takim ciś gaz może być jedynie dostarczany do przewodu dolotowego

Zawór sterujący dławi ciś gazu aby w zależności od zapotrzebowania sterować ilością gazu. Układ sterujący stara się utrzymać stałe ciś

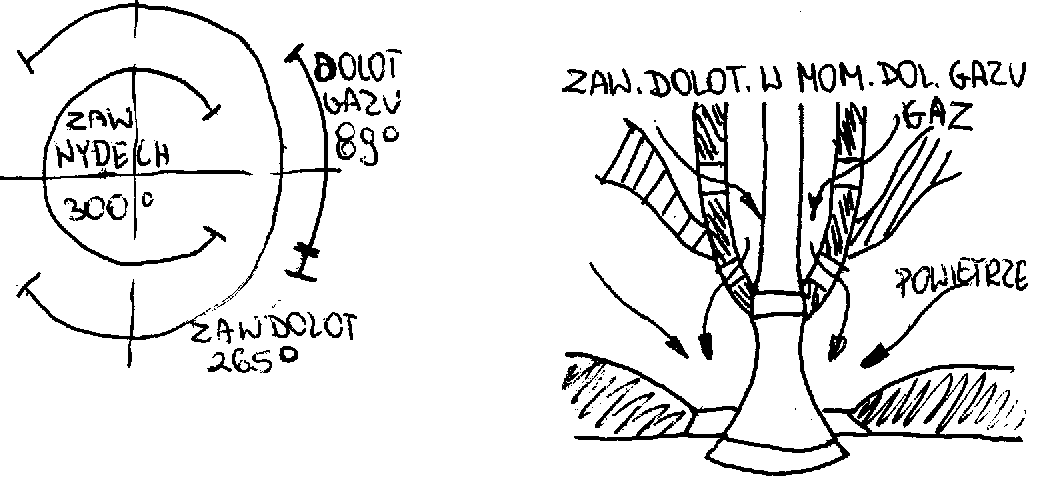

I Faza otwarcia zaworu sterującego wynosi 89° w czasie otwarcia zaworu dolotowego

![]()

Istnieje możliwość kilku stopniowego pokrycia zaworu wylotowego i gazowego (niegroźne)

![]()

-praca dwupaliwowa - pompa ma doprowadzać stałą dawkę paliwa- w takim układzie tłoczek pompy Pompa wtryskowa musi spełniać dwa warunki :musi być zablokowany-praca jedno paliwowa

![]()

jednym z rozwiązań jest pompa typu TANDEM. Pompa taka posiada dwa tłoczki: - jeden standardowy a drugi o mniejszej średnicy. Tłoczek ten ma konstrukcję tłoczka pompy boscha, ale bez linii śrubowej.

Tłoczki te są ze sobą sprzężone.

Tłoczek mały tłoczy zawsze

dawkę paliwa, którą określamy

, atłoczek drugi tłoczy resztę

paliwa tzn dla paliwa

gazowego =0

w układzie dwupaliwowym znajduje się dodatkowo sterownik paliwo- powietrze, który steruje przepustnicą (zaworem grzybkowym) na dolocie powietrza. Impulsy do sterownika to: -ciśnienie gazu za zaworem sterującym, oraz ciś i temp powietrza za zaworem sterującym na dolocie, oraz dodatkowo dochodzi impuls z pompy paliwowej

przy pracy wyłącznie na paliwie ciekłym przepustnica jest całkowicie zamknięta

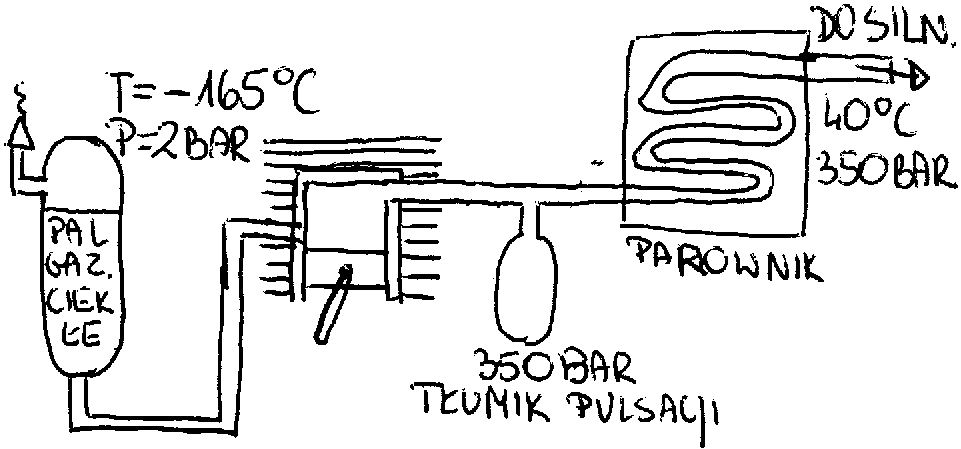

INSTALACJA WYSOKO CIŚNIENIOWA

1. Sprężanie gazu do odpowiedniego ciśnienia (kilkanaście Mpa) Sprężarka gazu ⇒ przewód⇒ wtryskiwacz gazowy z 1 lub kilkoma otworami. OTWIERANIE WTRYSKIWACZA iglica ma odrębny układ otwierania , pompka tłoczkowa tłoczy olej sterujący i podnosi iglicę umożliwiając dopływ gazu do cylindra (dostaje się pod pierścień i unosi iglicę) ,występują też wtryskiwacze pilotujące na paliwo ciekłe

WARTSILA w jednym korpusie 2 wtryskiwacze : gazowy i pilotujący , sterowanie paliwem gazowym również pompką tłoczkową. Zawór elektromagnetyczny steruje olejem hydraulicznym do iglicy wtryskiwacza , zawór sterowany jest elektronicznie

Wtrysk paliwa gazowego pod wysokim ciś wraz z paliwem ciekłym

Prędkość spalania- kilkadziesiąt m/s (30-40 m/s)

Zawór wtryskowy pal sterowany jest hydraulicznie (otearcie iglicy) sterowanie cis cieczy hydraulicznej- pompka, tłoczek i zawór przelewowy. Wtryskiwacz nz dwa paliwa - dwie iglice i dwie pompy wtryskowe]

Praca silnika dwu paliwowego odznacza się dużą czystością produktów spalania. Elementy wydechowe, tuleje, tłoki są w dużo lepszym stanie. Lepsze obciążenia cieplne elementów KS (temp↓ o kilkadziesiąt stopni)

Wadą jest zagrożenie wybuchem. Przewody paliwowe są podwójne. Komplikacja ukł paliwowego. Możliwość powstania spalania stukowego.

USZKODZENIA ELEM SILNIKÓW

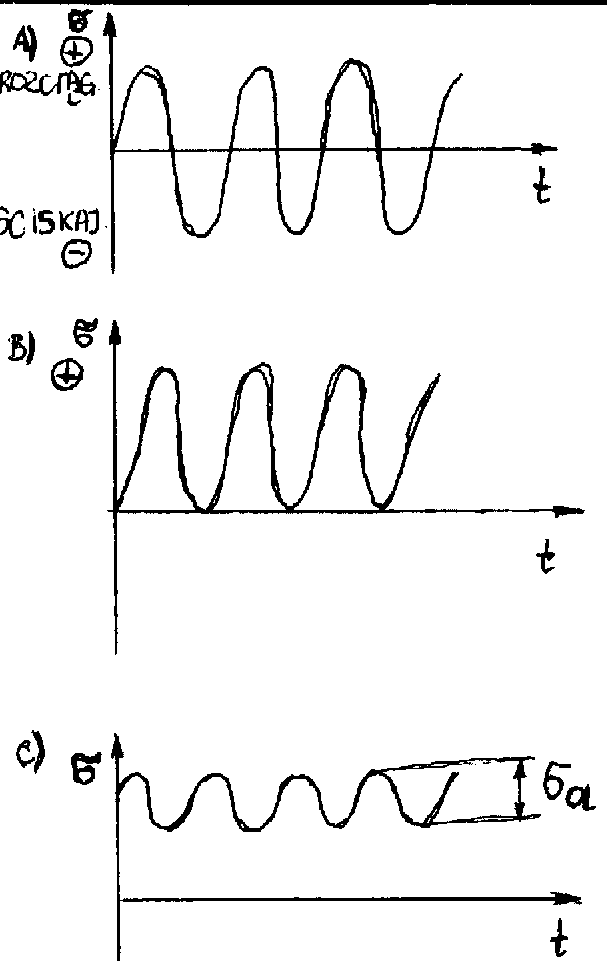

1)ZMĘCZENIOWE : TRZY PRZYPADKI ZMIANY OBCIĄŻEŃ

a)naprzemienne - nie występuje praktycznie w silnikach b) odzerowe - występują np. w tuleji,denku tłoka (rozciągające i ściskające) c) pulsujące

ZNISZCZENIA GWAŁTOWNE

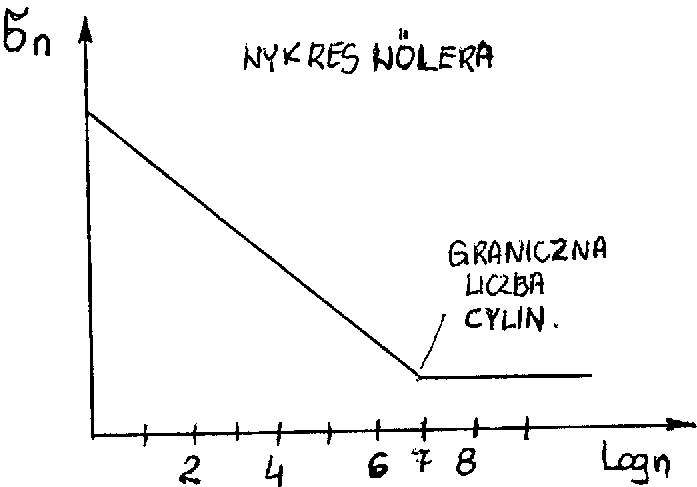

Jeżeli element wytwarza 10 -10 cykli, to naprężenia jakim został poddany, tzn że wytrzyma dowolną ilość cykli tego samego obciążenia

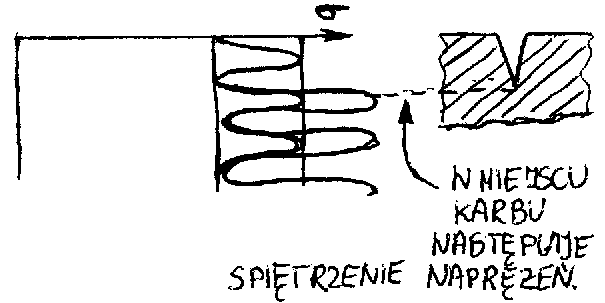

KARB -Pojawienie się nieciągłości w budowie konstrukcyjnej danego elementu. W miejscu karbu następuje spiętrzenie naprężeń.

Wartości tych naprężeń mogą przekroczyć wartości naprężeń dopuszczalnych co prowadzi do powstania mikropęknięć. Naprężenia średnie rosną ponieważ maleje powierzchnia przekroju. Pęknięcie materiału nazywamy wtedy pęknięciem zmęczeniowym

Załom- to przekrój który uległ zniszczeniu

Pęknięcie zmęczeniowe zaczyna się od tzw ogniska (miejsca gdzie zaczął się efekt karbu)

1-ognisko 2-strefa przyogniskowa (duża ziarnistość) 3uskokipierwotne 4uskokiwtórne 5liniezmęczeniowe 6-strefa przejściowa 7strefaresztowa

przypadek ten dotyczy materiałów ciągliwych tzn. w których pomiędzy granicą plastyczności a gran wytrzymałości doraźnej jest duża różnica

2)KOROZJA

- niezamierzone niszczenie metali w wyniku chem lub elektro-chem reakcji z otaczającym środowisku. W metalu pojawiają się nowe związki mające gorsze własności trybologiczne. Wykluczają się one, pękają , pogarszają własności powierzchni , grubość materiału, zwiększają naprężenia przekrojach niebezpiecznych. ŻRÓDŁA KOROZJI prowadzą do : a) korozji siarkowej (nisko temperaturowej) , b) korozji wanadowej (wysoko temp), c) korozji gazowej (korodujące działanie O2 , CO2 , H2) .

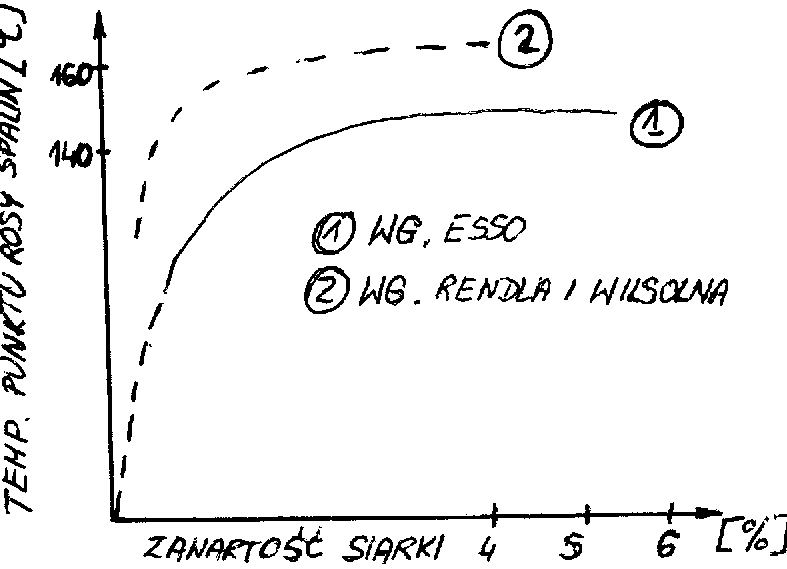

NISKOTEMPERATUROWA (SIARKOWA) wynika z działania produktów utleniania siarki występujących w paliwie. SO2 i SO3 występują w cylindrze silnika w stanie gazowym , przy obecności wody tworzą cząstki H2SO3 i H2SO4 , kwasy występujące w stanie cieplnym (zależnie od temperatury). Jeżeli w temper nasycenia wystąpi odbiór ciepła (chłodzenie) to skraplają się tworząc stężony kwas. Pod wpływem sił ciężkości , odśrodkowych , lepkości trafiają na ścianki powodując korozję chem metali. Temperat nasycenia zależy od stężenia w spalinach. S wzrasta to wtedy SO2 i SO3 wzrasta i wtedy temperat nasycenia wzrasta. Zależność temperat punktu rosy spalin od zawartości siarki w paliwie. Kwas siarkowy i tlenki siarki w powietrzu nas nie obchodzą.

Jeżeli temperat będzie poniżej punktu rosy to kwas ulegnie skropleniu. Dlatego elementy tuleji są mniej intensywnie chłodzone, aby nie doprowadzić do przechłodzenia. Olej cylindrowy ma taż odpowiednio wysoki TBN. S + O2 → SO2, 2 SO2 +O2 →2 SO3 , SO3 + H2O → H2SO4 .

WYSOKOTEMP (WANADOWA) WANAD W PALIWIE 200 ÷ 300 ppm.[ 4 V +3 O2 → 2 V2O3, V2O3 + O2 →V2O5 ] - W KOMORZE SPALANIA . 4 Fe +3 V2O5 → 2 Fe2O3 + 3 V2O3 , Fe2O3 +V2O5 → 2 FeVO4 − WANADAN ŻELAZA, 2 FeVO4 + 3 Fe → V2O3 + 5 FeO. V2O5 w obecności sodu w temperaturze między SiL ma zdolność do osadzania się na grzybkach zaworowych (wypalanie się elementów , korozja wysoko temperaturowa) , przy 30%Na do V temper topnienia tej mieszaniny wynosi 3000C

AD.c KOROZJA GAZOWA - korozyjne działanie tlenu . W przestrzeni gdzie płynie woda jest zagrożenie dla tuleji cylindrowej ( głowica, kadłub, są przewymiarowane) . W wodzie rozpuszczają się gazy tym lepiej im niższa jest temperatura . Przy wzroście temperatury tworzą się pęcherze gazu (tlen w postaci atomowej jest bardzo groźny), para też się może rozkładać na tlen i wodór dlatego odgazowujemy instalację. ŚRODKI ZAPOBIEGAWCZE : 1) alkalizacja wody (soda kaustyczna podnosi pH do 10) , 2) olej emulgujący (cienka warstwa ochronna na powierzchniach chronionych - bakterie reagują z olejem tworząc zawiesiny gąbczaste i utrudniają chłodzenie) 3) inhibitory anodowe - tłumienie aktywności korozyjnej w okolicach anody i przerywają łańcuch korozji np.: azotyn sodowy

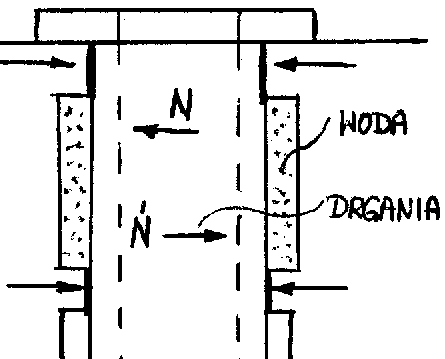

3).KAWITACJA - występuje przy przepływach cieczy przy omywaniu elementów metalowych i powoduje wykruszenie tych elementów , towarzysza jej silne drgania omywanej przez płyn powierzchni . Pojawia się próżnia i pary cieczy wypełniają tę przestrzeń . Pary się chłodzą od ścianki i ciecz wywiera nacisk na ściankę (ok1000Mpa) , a powierzchnia ulega zniszczeniu , wykruszeniu , pogorszenie jakości powierzchni , osłabienie przekroju, (panwie łożysk ślizgowych , tłoczki pomp wtrysk , tuleja cylindrowa.

![]()

4).EROZJA - stopniowe wymuszanie cząstek przez siły tarcia powstające przy omywaniu cieczy , szczególnie gdy siły między cząsteczkami są słabe ( przelew w pompach wtrysk na końcu tłoczenia)

5) FRETTING

![]()

erozja cierna , tarcie

między 2-ma elementami

które pracują spoczynkowo

,oraz oddziaływania zewn

o charakterze stycznym

.Pojawiają się lokalne przemieszczenia elementów względem siebie. Tarcie powoduje stopienie materiału a oddziaływanie styczne niszczy to spojenie. Gdy siła styczna jest większa od siły tarcia pojawi się przemieszczenie w mikroobszarze , pojawi się stopienie elementów , pojawi się efekt cykliczny i spojenie zostanie zniszczone a powierzchnia obu elementów zostanie zdeformowana (zewn powierzchnia panwi cienkościennych)

6).USZKODZENIA CIEPLNE (głowica , tłok , tuleja) a) pęknięcia dolnej płyty głowicy , tuleji , denka tłoka , rowków pierścieniowych , grzybków zaworowych , aparatury wtryskowej. Wypalenia zaworów i denka tłoka to lejący wtryskiwacz i przewlekłe spalanie na denku tłoka .Temp.zaworu wys , to cząstki w spalinach (osady) mają zdolność przyczepiania się do zaworu (osady), to wtedy zawór nie domyka się w całości (lokalnie), to wtedy przepływają spaliny ,to wtedy następuje rozmiękczenie materiału i wymywanie cząstek materiału.

7).ZATARCIA W elementach wykazujących względny ruch w czasie pracy , wymagany jest do tego luz uwzględniający zmianę temperatury . Jeśli luz będzie mały czynnik smarujący zostanie wyparty , rosnie wsp tarcia , praca tarcia i ciepło tarcia. Element ruchomy rozszerza się szybciej, tarcie się zwiększa jeszcze bardziej , element zostaje unieruchomiony. Temp. Może przekroczyć temp topnienia, elementy mogą się zgrzewać, mogą się podwieszać (przy napędzie krzywkowym) , w ukł korb element może ulec zniszczeniu.

8).WYBUCHY W SKRZYNI KORBOWEJ - ⇒duża zawartość mgły olejowej w powietrzu i lokalne wzrosty temp mieszaniny olej-powietrze pow temp zapłonu, skład mieszaniny palnej 7~ 1 , 100~1.

Efektem tego jest gwałtowny wzrost ciśnienia , w normalnych warunkach pracy silnika skład mieszaniny par oleju i powietrza jest poza przedziałem palności. Jeśli pojawia się źródło ciepła : zacierający się czop łożyska , przedmuch spalin do skrzyni korbowej i trwa to dłuższy czas może dojść do wybuchu. Skrzynia korbowa ma dużo płaskich ścian , dlatego są one wyposażone w klapy bezpieczeństwa (ściany nie są liczone na wybuchy) , są to zawory grzybkowe i są ukierunkowane na podłogę . Tłumik płomienia jako siatka miedziana, po wybuchu trzeba odczekać ok. 20-30min aby bezpiecznie zajrzeć do silnika (pary oleju się skroplą). Klapy te nie chronią przed wybuchem , są też sygnalizatory firmy GRAVINER które też nie chronią przed wybuchem

9)POżARY

.POŻAR W PRZELOTNI - zapalenie się pozostałości po paliwie i oleju na dolnej płycie bloku cylindrowego koło dławicy trzonu tłokowego . ŹRÓDŁA CIEPŁA : a)dostanie się spalin pod przestrzeń podtłokową , b)przycieranie się na dławicy trzonu tłok., c)uszkodzony wtryskiwacz d) źle wyregul. początek wtrysku pal., e) niedobór powietrza przepłukującego ,f) przydławiony wydech spalin, g) zbyt niski stopień sprężania , h) za długie odpalanie, i)przeciążenie silnika , j)uszkodzone pierścienie tłokowe, k) nadmiernie zużyta tuleja, m) złe ustawienie lub nadmierne zasilanie oleju cylindrowego. OBJAWY POŻARU W PRZELOTNI a) spadek mocy silnika , b)wysoka temper spalin, c) dymienie spalin, d) podwyższona temperatur ścianek przelotni, e) pompowanie turbosprężarki ,f) iskrzenie i dymienie z odwodnień przelotni. ZAPOBIEGANIE a) częste czyszczenie przelotni, b) gdy pożar jest mały - zmniejszyć moc silnika , zamknąć dopływ paliwa, zamknąć odwodnienia przelotni i zasobnika, zwiększyć smarowanie, - duży pożar- zatrzymać silnik , włączyć obracarkę , czynniki chłodzące muszą chłodzić , wprowadzić czynnik gaśniczy, sprawdzić stan dławicy.

POŻAR W KOLEKTORZE POWIETRZA ROZRUCHOWEGO Zaolejenie powietrza rozruchowego do sprężarek, tworzy się powłoka olejowa na ściankach kolektora , jeśli wystąpi awaryjna praca zaworu rozruchowego to spaliny dostaną się do kolektora powietrza rozruchowego i rozżarzają węglowodory na ściankach co podnosi temperaturę ścianek kolektora. Środki zaradcze: czyszczenie kolektora rozruchowego, sprawdzanie zaworu rozruchowego , wprowadzanie pochłaniaczy par olejowych w powietrzu rozruchowym.

TECHNICZNA EKSPLOATACJA SILNIKA

DIAGNOSTYKA -postępowanie pozwalające na określenie i programowanie dalszej eksploatacji bez prowadzenia czynności demontażowych

Miara zmian własciwości pracy silnika jest zmiana parametrów diagnostycznych

BADANIA DIAGNOSTYCZNE

INDYKOWANIE SILNIKA

BADANIE STANU UKŁ TULEJA-CYL

-- II --- ---II---- UKŁ WTRYSKOWEGO `

UKŁ SMAROWANIA

UKŁ DOLADOWANIA

INDYKOWANIE

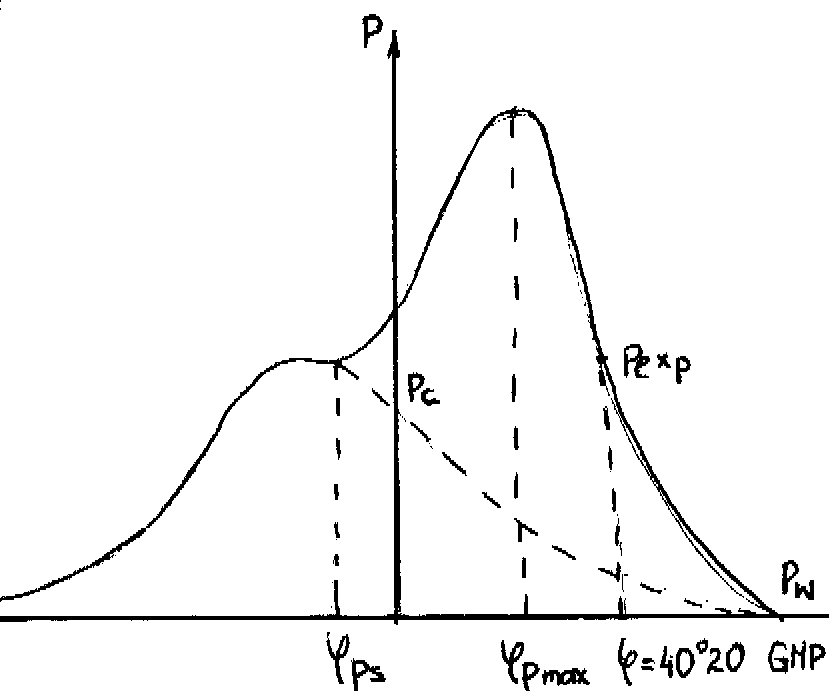

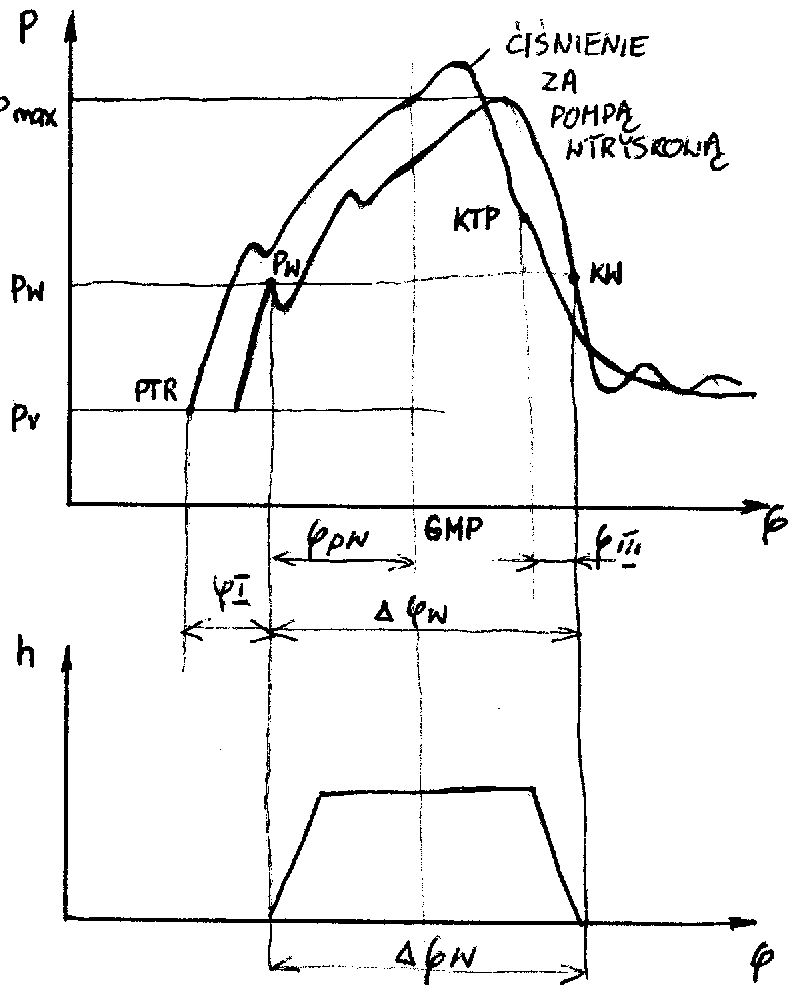

Pi- średnie ciś indykowane pmax- max ciś spalania pw- ciś wydechu pexp- ciś ekxploatacji φps-kąt początku spalania φpmax- kąt przy którym ciś jest max

pi↓ pmax↓ pw↓ pc↓ φpmax bz - zużyte pierścienie tłokowe, pęknięte denko tłoka, zużyta tuleja cylindrowa, nieszczelne przylgnie zaworów

pi↑ pw↑ pmax bz, pc bz, φpmax bz - zbyt duża dawka paliwa, nieszczelny rozpylacz

pw↑ φpmax ↑, pi↓ pmax bz, pc bz - zużyta pompa wtryskowa, przecieki na tłoczku lub zaworze ssawnym

2)TŁOK -PIERŚCIENIE -TULEJA

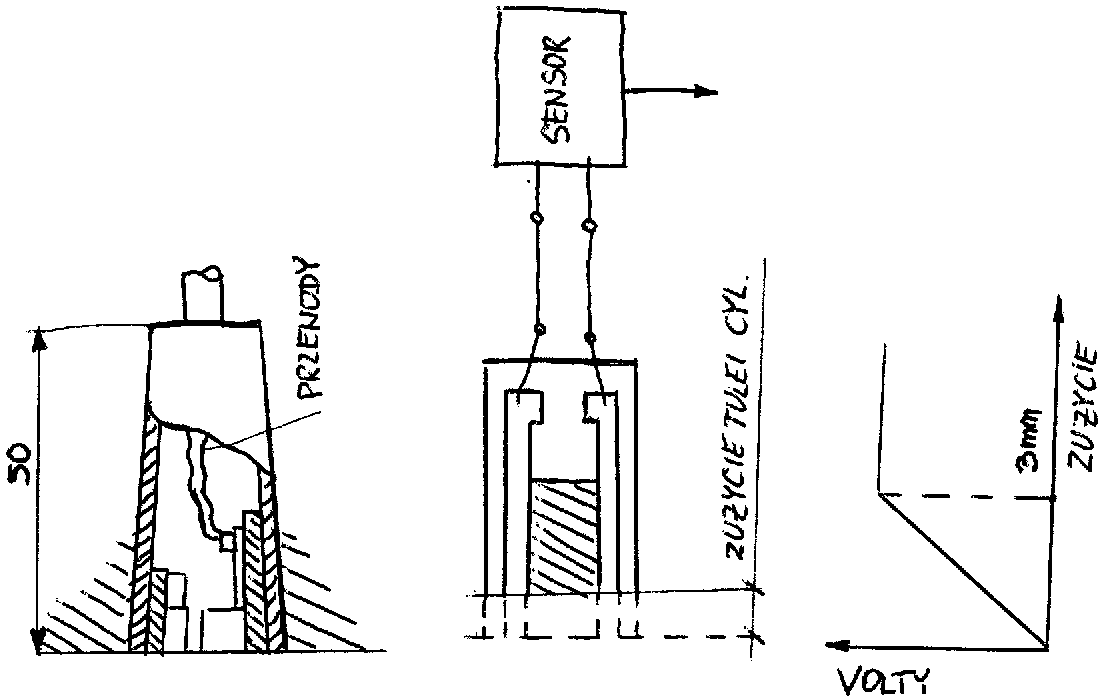

TULEJA Instalowane są czujniki podające temperaturę gładzi tuleji cylindrowej na określonej jej wysokości , naprężeni termiczne , stan oleju , do pomiaru ciśń i temperatury wody (dolot i odlot) , do pomiaru ciśń i temp powietrza doładowującego , do pomiaru zużycia gładzi tuleji. GŁOWICA stosuje się termoelement do pomiaru obciążenia cieplnego głowicy. TULEJA termoelement do pomiaru temp gładzi (jest blisko gładzi) a także czujnik rezystancyjny do określ stopnia zużycia gładzi (ze ścieraniem gładzi ściera się element czujnika , do układu doprowadzone jest elektrodami stałe napięcie , ze ścieraniem się opornika zmienia się natężenie prądu . czujnik zużywa się wraz z gładzią , temp gładzi zmienia się w teracie 1 obiegu cieplnego . Większy pik ok. 700C - okresowe niedosmarowanie - wzrost pracy tarcia tłoka - pierścieni - tuleji.

System SIPWA

określa stan pierścieni : stan zużycia i czy porusza się w rowku , najważniejszy jest 1 pierścień uszczelniający. W tuleji cyl na pewnej wys jest czujnik indukcyjny , który wykryje przejście między różnymi materiałami pojawi się trójkątny pik . liczba pików świadczy o zużyciu pierścieni (pęknięcia , wykruszenia , zmieniają liczbę pików)

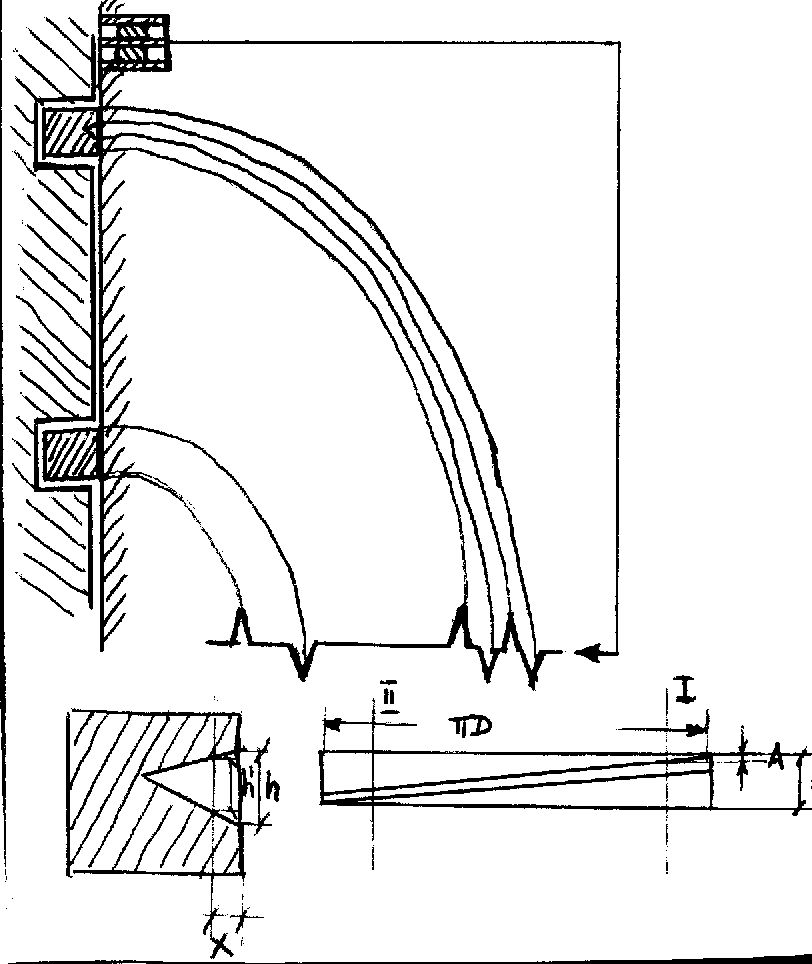

3)BADANIE INSTALACJI WTRYSKOWYCH

.OBSERWACJA PRACY INSTALACJI WTRYSKOWEJ Ciśnienia paliwa w okolicach zaworu tłocznego p-py wtryskowej i w okolicach korpusu wtryskiwaczy (najlepiej wewnątrz p-py wtryskowej i blisko iglicy wtryskiwacza lecz obniża to stopień pewności pracy silnika i jest to za drogie). Wykorzystuje się własności sprężyste przewodów paliwowych (zaciskowy czujnik ciśnienia paliwa ) . Można go przenosić z jednego układu na drugi , instaluje się go w dwóch miejscach (na początku i końcu przewodu). Proces wzrostu ciśnienia jest procesem falowym , gdzie fale rozchodzą się z określoną prędkością z tąd różnice na początku i końcu przewodu

.WYKORZYSTUJE SIĘ DO DIAGNOSTYKI 1. Kąt wyprzedzenia wtrysku , 2. Ciśnienie początku wtrysku , 3. Czas trwania wtrysku - czas może się wydłużyć w miarę zużycia pompy ale dawka może być odpowiednia , czas trwania wtrysku mierzymy na wszystkich cylindrach , wiemy wtedy jaka dawka jest na każdym cylindrze (liczymy średnią arytmetyczną ze wszystkich cylindrów ) , 4 . Max ciśnienie wtrysku - informuje o nieszczelnościach między iglicą a prowadnicą lub tłoczkiem a cylinderkiem lub o zużyciu zaworków wtryskiwacza gdy to ciśnienie rośnie to może być zaklejenie otworków wtryskiwacza

φpw- kąt wyprz wtrysku φI- nieszczelnośc na pompie lub wtryskiwaczu Δφw- czas otwarcia wtrysku- wydłuża się w miarę zużycia pompy ale dawka może być odpowiednia pwmax- max ciś wtrysku- informuje o nieszczelnościach między iglicą a prowadnicą lub tłoczkiem a cylinderjiem pompy, lub o zużyciu otworków wtryskiwacza (jeżeli pwmax↑ mogą być zaklejone otworki) φI↑- są nieszczelności na pompie lub wtryskiwaczu

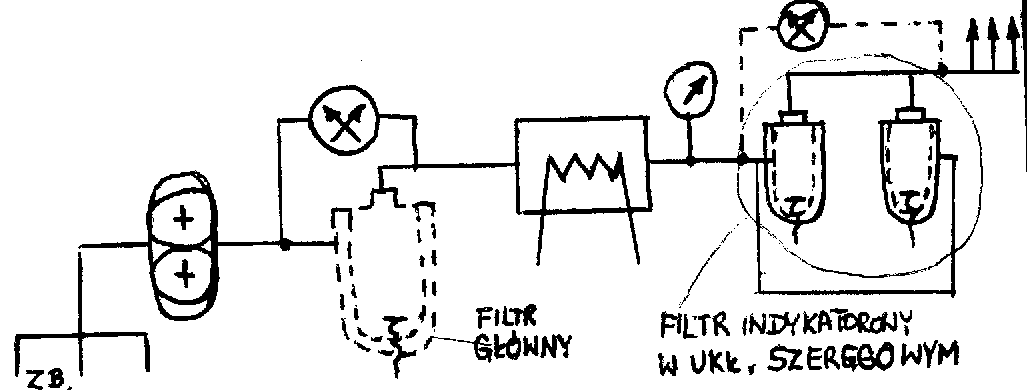

5)DIAGNOSTYKA UKŁADU DOŁADOWANIA (ZASILANIE I WYDECH) Zwiększenie oporów przepływu powoduje zmniejszenie natężenia przepływu przez zarastanie kanałów (zanieczyszczenia).

Parametry diagnostyczne - ocenianie strumienia masy powietrza i spalin . Przepływ płynu ściśliwego przez kanały - np.: ukł doładowania.

![]()

p ∗ ![]()

/ pd = AZR ϕ / ![]()

RUCHY CHAMUJĄCE PO STRONIE POWIETRZA pd , td - ciśń i temper powietrza doładowania przed głowicą (za chłodnicą) ![]()

p - strumień masy powietrza przepływającego przez silnik R - indywidualna stała gazowa powietrza AZR - zredukowany przekrój przepływu silnika pa - ciśń panujące w cylindrze w okresie pracy ukł dolotowego ![]()

- pomiar masowego przepływu powietrza.

Wyliczamy dalej pA i porównujemy z pD - gdy mała różnica to dobrze , gdy duża to źle.

2 POMIAR MASOWEGO PRZEPŁ POWIETRZA na sprężarce po stronie turbiny , a pomiar spadku ciśnienia ΔP na kierownicy i atmosfera

G = K ![]()

K - stała

3 Podobne równanie opisuje ukł wylotowy zamiast pD i TD wstawiamy ciśń i temper spalin przed turbiną ( porównujemy ciśnienia wylotu i wlotu ) mała różnica to dobrze duża źle .4 stopień zanieczyszczenia filtru sprężarki (różnica ciśń atmosfer i za filtrem ) pomiar za pomocą manometru różnicowego.5.zanieczyszczenie chłodnicy pow doładowującego ( zewnętrzne elementy żeberek)

4)UKŁ SMAROWANIA

1 Diagnostyka systemu olejenia : a) diagnozowanie pracy filtrów , b) wykrycie stanu parametrów przy tworzeniu klina olejowego c) pomiar temper łożysk d) ferrografia e) pomiary izotopowe f) pomiary mikrobiologiczne zużycia oleju

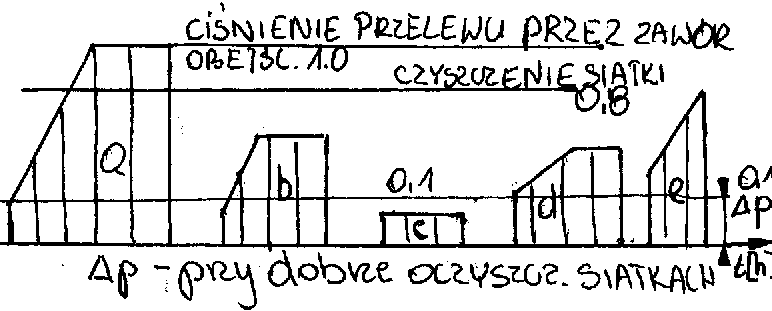

PRACA FILTRÓW - stan zabrudzenia powierzchni filtrującej (pomiar spadku ciśń na filtrze )

a) zbyt długa eksploatacja filtru (bardzo zabrudzony) b) przerwanie układu filtracyjnego (przepływ oleju przez przerwę we wkładzie filtracyjnym) c) wadliwe zamontowanie wkładu (olej przechodzi przez pow gdzie powinien być uszczelniony) d) złe wstawienie zaworu obejściowego (pęknięta sprężyna lub za słabo napięta) e) złe oczyszczenie filtru samooczyszczającego

KLIN OLEJOWY czy materiał czopa styka się z materiałem panwi (przy rozruchu) AD. C TEMP ŁOŻYSK umieszczenie czujników termometrycznych w korpusach łożysk gł lub używanie termofarb lub termokredek (porównyw temp łożysk)

FERROGRAFIA pomiar zawartości związków żelaza w oleju (wymiary cząstek żelaza są stałe)

POMIARY IZOTOPOWE wprowadzenie radioaktywnych cząstek do oleju pozwala na ocenę zużycia pewnych elementów silnika

MIKROBIOLOGICZNE ZUŻYCIE OLEJU we współczesnych olejach rozwijają się mikroorganizmy , zużywają one niektóre węglowodory i N , S , P z dodatków uszlachetniających , tworzą osady i muł zatykając

TOKSYCZNOŚĆ SPALIN WYLOTOWYCH Szkodliwe składniki spalin : a) tlenki azotu NOX b) niespalone składniki CH c) CO d) SO2 i SO3 d) cząstki stałe f) CO2 nie jest toksyczny (efekt cieplarniany)

AD. A NO , NO2 , N2O3 , N2O5 pierwsze dwa tworzą się w komorze spalania O2 + N →NO + O i O + N2 → NO + N } OH + N → NO + H N2 + M → 2N + M i O2 + M → 2O + M i NO + O2 → NO2 + O i NO + O → NO2 NO - utlenia się w atmosferze do NO2. Tworzone tlenki azotu b trudno się dekomponują , reakcja w drugą stronę przebiega b powoli. NO2 - powoduje w organizmie pewne reakcje , w atmosferze łączy się z wodą dając HNO3 i po deszczu tworzy sole i znajduje się w glebie (samooczyszczenie atmosfery).

NO - bardzo aktywny i silnie reaguje z hemoglobiną tworząc NOHb (wypiera tlen) - niedotlenienie organizmu (zawroty głowy , osłabienie , odrętwienie nóg , reaguje na ośrodkowy ukł nerwowy) NO2 - podrażnienie i obrzęk płuc , rozszerza naczynia krwionośne , obniża ciśń krwi 0.38 - 1.33 mg/dm3 - tlenki azotu powodują śmiertelne zatrucie , smog fotochemiczny powodują tlenki azotu .CH - wszystkie cząstki wchodzące w skład spalin dotyczące węgla i wodoru : a) szereg parafinowy , b) szereg olefinowy , c) szereg naftenowy , d) szereg aromatyczny. Ponad 200 połączeń węgla z wodorem w próbce spalin . W zależności od rodzaju grupy :

AD. A Szereg parafinowy - w małych stężeniach działa jak narkotyk , słabo wiąże się z hemoglobiną

AD. B szereg olefinowy - większa zdolność do wiązania z hemoglobiną większe działanie narkotyczne drażni drogi oddechowe , zaburzenia oddechu , nieprzyjemny zapach .AD. C szereg naftenowy - działanie toksyczne i narkotyczne , drażnią drogi oddechowe , nieprzyjemny zapach .AD. D szereg aromatyczny - działają silnie toksycznie , utrata świadomości , zaburzenia ruchowe , senność , bóle głowy , działania rakotwórcze

SMOG FOTOGENICZNY - LONDYŃSKI , KALIFORNIJSKI - węglowodory , tlenki azotu i węgla , ozon Źródła smogu : benzyna , gaz , oleje napędowe. Warunki atmosferyczne: lato i jesień temper pow 240C , mała wilgotność , w dzień (słońce ) wysokie stężenie ozonu toksyczność : podrażnienie oczu Procesy fotochemiczne zachodzące w ultrafiolecie - NO2 + hv → NO + O i O2 + O + M → O3 + M i O3 + NO → NO2 + O2 = procesy zachodzą w obu kierunkach W obecności niespalonych węglowodorów : RH + O → ![]()

+ OH i RH + OH → R + H2O i R + O2 → RO2 dalej RO2 + NO → RO + NO2 - jednym z produkt przejściowych jest azotan nadtlenku acetylu CH3CO3 + NO2 → CH3CO3NO2

CO - bardzo intensywnie łączy się z hemoglobiną 200-300 razy lepiej niż tlen i tworzy karboksyhemoglobinę (COHb) powodując niedotlenienie organizmu , w silnikach iskrowych duże stężenie przy rozruchu i biegu jałowym TLENKI SIARKI - przebywanie w środowisku o zbyt dużym stężeniu grozi śmiercią (0.5godz przy 1.4 - 1.7 mg/l ) CZASTKI STAŁE - różne konglomeraty sadzy (odmiana alotropowa węgla) . W wysokiej temperaturze węglowodory rozpadają się na wodór i węgiel , atomy węgla tworzą heksagonalny układ i tworzą cząstki kuliste i łączą się w większe cząsteczki (nie reagują z tlenem i pozostają w spalinach) .Cząstki stałe - cząstki częściowo niespalonego paliwa , popiół , częściowo spalony olej , osady i nagar okresowo zrywane ze ścianek kom spalania. Sadza nie jest czysta i jest toksyczna (zw aromatyczne , naftalen , dwufenyl , antracen) PRÓD ZAPACHU SUBSTANCJI ZAWARTYCH W SPALINACH CO , CO2 , NO - bezwonny , NO2 - 1.3- 7.6 ppm , n-butan 5ppm , propan - 20ppm POMIAR STĘŻENIA SKŁADNIKÓW SPALIN

- jednostki objętości obj/m3 , ml/ m3 , kmol/m3 , kg/m3 - udziały procentowe lub ppm (natężenie wydzielania) - pom strumienia subst toksycznych kg/s - emisja na jedn pracy g/kwh (siln iskrowe)

- emisja na jedn masy zużytego paliwa (paleniska , kotły , spalarki ) g/kg , kg.kg

stworzono cykle pracy w czasie których są mierzone wszystkie składniki toksyczne spalin (ok. 20 - 30 minut : rozruch , bieg jałowy , przyspieszenie , bieg na obciążeniu , przeciążenie ) dla silników samochodowych . Cykl europejski , japoński , amerykański - w ich oparciu znajdujemy składn toksyczn spalin na kwh - obecnie 0.5 g na kwh. Zmniejszenie zawartości węglowodorów przez likwidację studzienki pod iglicą wtryskiwacza.

Zmiana kąta wyprzedzenia wtrysku o 300- 00 - zmniejszenie stężenia NOx z 3500 - 500ppm. Powoduje to wzrost jednostkowego zużycia paliwa

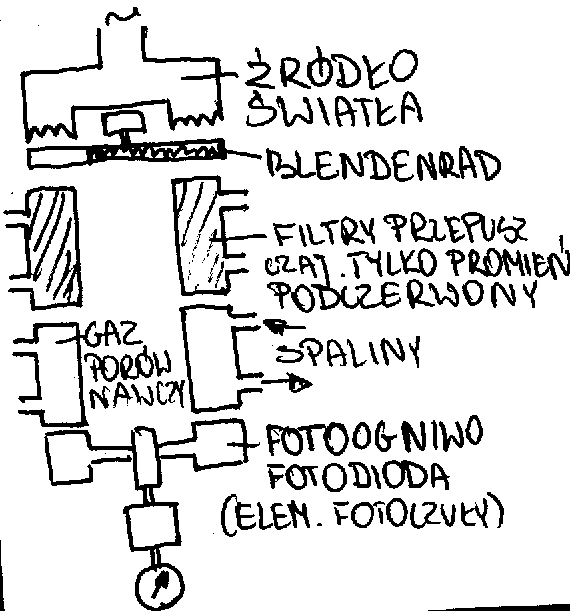

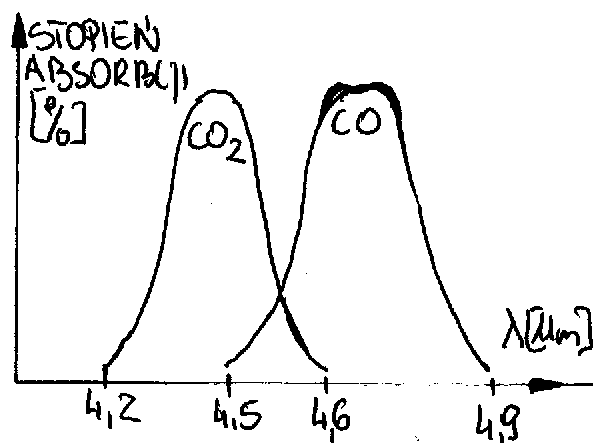

.POMIAR TOKSYCZNOŚCI SKŁADNIKÓW

1.CO , CO2 - bezdyspersyjne analizatory promieniowania podczerwonego (zjawisko absorpcji promieniowania w odpowiedniej długości przez CO (4.2 - 4.6![]()

m) i CO2 (4.5 - 4.9 ![]()

m)

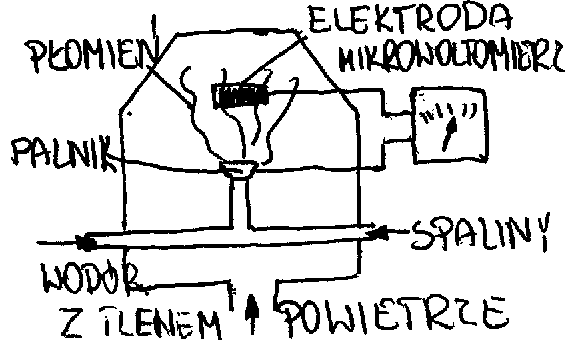

2. Węglowodory - analizatory promieniowo jonizacyjne (FID) zjawisko obecności cząstek węglowodorów w promieniowaniu w wysokiej temperaturze . występuje zjawisko ich jonizacji , rośnie liczba cząstek z ładunkiem elektrycznym . W gazach przepływ prądu jest ruchem jonów . Pomiar ładunku jest miarą zawartości cząstek węglowodorów (wynikająca z ilości cząstek węgla - informuje o skali zjawiska ) Używa się odpowiedniego wzorca do porównania stężenia wzorcowego z mierzonym , wzorcem może być : metan , etan , propan . W zależności od wzorca uzyskujemy różne stężenia węglowodorów w zależności od węgla we wzorcu . Wynik należy pomnożyć przez iloraz liczby atomów węgla we wzorcach

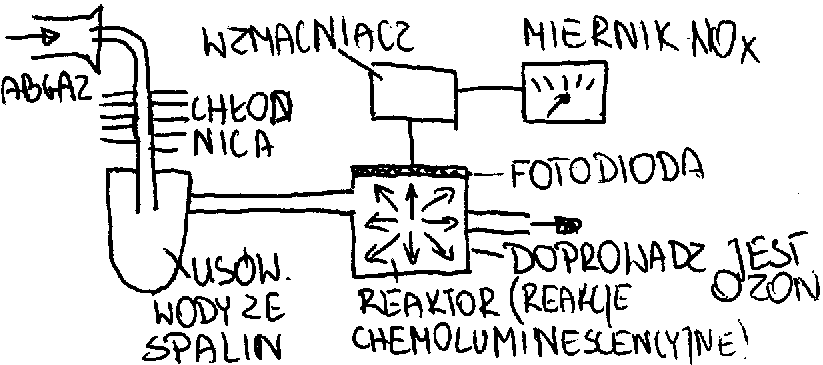

3. Tlenki azotu NOx - zjawisko chemolumiscencji NO3 + O3 → NO2 + O2 + hv gdzie v - to kwant promieniowania o długości fali 0.6-3.0 ![]()

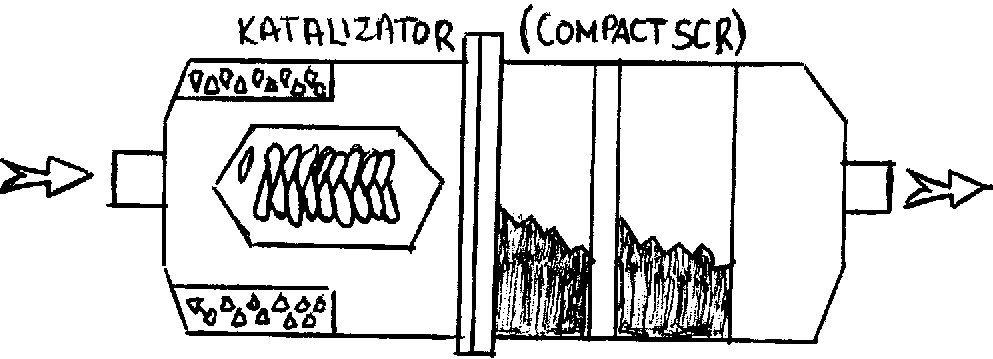

m Zliczając kwanty promieniowania możemy zmierzyć ilości tlenków azotu. W spalinach jest też NO2 inne tlenki mają b małe stężenie , więc prowadzimy do dekompozycji NO2 w NO i O - wynik jest wynikiem zastępczym dwóch tlenków azotu. Rozpad katalityczny tlenków azotu na azot i tlen w katalizatorze jest możliwe przy nadmiarze powietrza w granicach (1.01 - 10.5) Silniki są wyposarzone w sondę lambda , która stara się utrzymać ten współczynnik w okolicach jedności.

Reakcje tlenków azotu z amoniakiem : 4NO+4NH3+O2→4N2+6H2O i 2NO2+4NH3+O2 → 3N2+6H2O pozostaje wolny azot i cząstki pary wodnej .

4 cząstki stałe - procedura b złożona a aparatura b droga (w silnikach okrętow ten problem nie jest zbyt podejmowany).

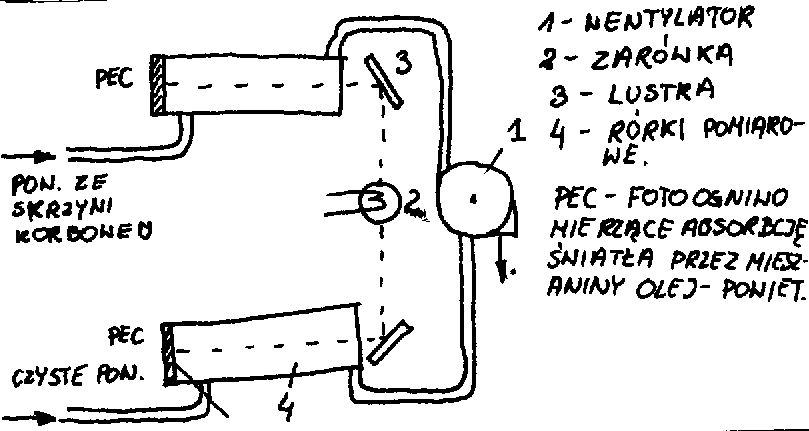

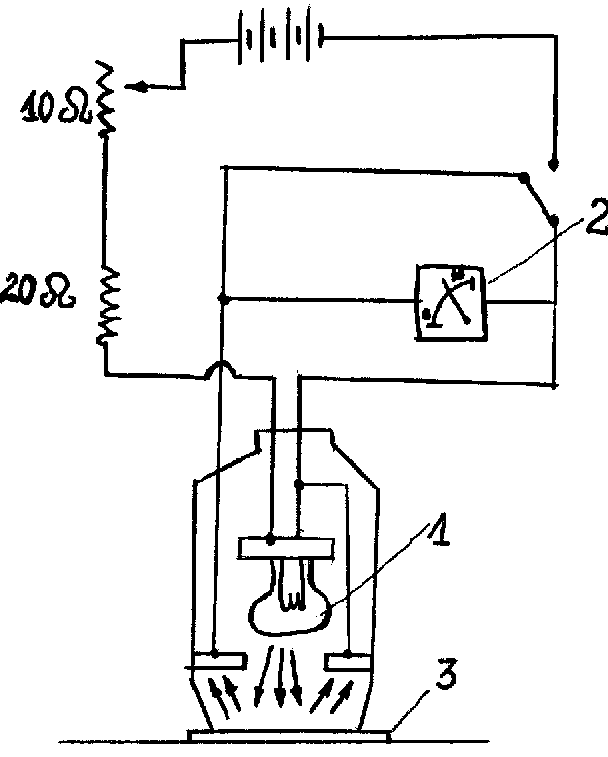

5 . zadymienie spalin - wskaźnik ten był brany pod uwagę przy diagnostyce procesu spalania a) metoda 1 dymomierz boscha - bibuła filtracyjna , pompka zasysająca stałą obj spalin .

Sadza zaczernia bibułkę proporcjonalnie do zawartości sadzy w spalinach . Firma opracowała wzorce w skali od 0-10 . Na początku wzorce opierały się na metodzie porównawczej . Nadajnik wysyła promieniowanie świetlne na bibułkę , im zanieczyszczenie rośnie to bibuła pochłania więcej światła , więc mniej światła pada na fotoogniwo i metodą mostka mierzony jest przepływ prądu . Na liczniku jest skala od 0-10 (matoda bezpośrednia) b) metoda 2 dymomierz firmy HARFRIDGE ( absorpcja promieniowania świetlnego przez sadzę w spalinach) Na element fotoczuły przy wzroście zadymienia pada mniej promieniowania świetlnego . Fotoogniwo połączone jest z układem mostkowym . Sż dwie komory : jedna z czystym powietrzem , druga ze spalinami . Porównuje się je przy pomocy fotoogniwa

METODY ZWALCZANIA TOKSYCZNOŚCI SPALIN

Katalizatory

(montowane w ukł wylotu spalin ) : platyna , iryd, rod, rozłożone na odpowiednio dużej powierzchni (wkładki porowate).CO utlenianie do CO2 przy obecności tlenu i katalizatora ,węglowodory też przy nadmiarze tlenu i katalizatora. Wkładki porowate z materiałów ceramicznych pokrytych cienką warstwą platyny( w ![]()

m). Należy też zapewnić odpowiednią temp wkładki katalizatora (powyżej 3000C). Inaczej katalizator nie będzie skutecznie działał. Dlatego przy rozruchu silnika toksyczność spalin jest duża. Patenty = nagrzewanie katalizatora przed uruchomieniem silnika (en eiektr z akumulatora ). W silnikach okr zacztna dopiero mieć to znaczenie. Tlenki azotu : NO można utlenić do NO2 w obecności katalizatorów (ale wtedy gdy λ jest tylko niewiele większy od 1). Silniki z zapłonem iskrowym mogą pracować przy λ= 1 , więc katalizatory się stosuje. Silniki mają w ukł wydechowym sondę λ sterującą dawką pal. W silnikach o zapłonie samoczynnym λ jest dużo większe od 1.NOX obniżamy : − zmianę ciśn wtrysku, − zmiana opóźń samozapłonu, − zmianę penetracji podczas opóźnienia samozapłonu, − zmiana kształtu kom spalania, − zmianę ciśn otwarcia i zamknięcia rozpylacza, − zmiana kształtu wykresu indyk (samozapłon za GMP), − zasilanie silnika paliwem i wodą (jeden wtryskiwacz paliwowo−wodny