wstęp.

Hartowanie - na austenizowaniu stali w temperaturze i w czasie umozliwiajacym maksymalne rozpuszczenie składników stopowych w austenicie, a następnie na chłodzeniu stali z szybkością większą od krytycznej , zapewniającą przemianę martenzytyczną. Temperatura austenizowania oraz szybkość chłodzenia są parametrami zabiegu zależnymi od składu stali.

Zależnie od warunków grzania przemianę martenzytyczną można zapewnić w całym przekroju (hartowanie objętościowe) albo tylko w powierzchniowej jego warstwie (hartowanie powierzchniowe.

Hartowanie objętościowe - jego celem jest uzyskanie na całym przekroju przedmiotu struktury martenzytycznej o dużej wytrzymałości

twardości i odporności na ścieranie odznaczającej się jednak znaczną kruchością i naprężeniami własnymi.

Hartowanie zwykłe - polega na oziębianiu w jednym ośrodku hartowniczym. Ujemną stroną jest wyzwalanie się znacznych naprężeń hartowniczych. Chłodzenie do temperatury poniżej przemiany martenzytycznej przebiega w sposób ciągły i bez gwałtownej przemiany szybkości chłodzenia. Dla stali wysokowęglowych hartowanie takie daje strukturę martenzytyczno - bainityczną

.

Hartowanie stopniowe - występuje w dwóch ośrodkach i umożliwia dokładną regulację czasy wytrzymywania w pierwszej cieczy hartowniczej. Element oziębia się w kąpieli solnej o temperaturze Ms (30-500C) i wychładza na powietrzu. Czas wychładzania w pierwszym ośrodku nie może przekroczyć czasu trwałości przechłodzonego austenitu. Sposób ten zmniejsza naprężenia hartownicze strukturalne i cieplne.

Hartowanie izotermiczne - jest hartowaniem bainitycznym, nie wymagającym, odpuszczania. Polega na oziębianiu przedmiotu w kąpieli o temperaturze wyższej od Ms (250-4000C) i wytrzymaniu w niej przez czas zapewniający całkowite zakończenie przemiany bainitycznej. Przy wysokiej twardości (45-55 HRC) uzyskuje się wyższą plastyczność i udarność niż przy hartowaniu martenzytycznym.

Odpuszczanie.

Odpuszczanie polega na nagrzaniu stali poddanej uprzedniemu hartowaniu, w celu otrzymania stanu bardziej stabilnego. Chłodzenie po wygrzewaniu odpuszczającym przeprowadza się w powietrzu lub - w celu uniknięcia kruchości odpuszczania - w oleju lub w wodzie.

Hartowność.

Hartownością nazywamy zdolność stali do tworzenia struktury martenzytycznej wskutek odpowiednio szybkiego chłodzenia od temperatury austenityzowania. Hartowność określana jest jako grubość warstwy martenzytycznej lub częściowo martenzytycznej, mierzonej na przekroju hartowanego przedmiotu.

Warunkiem uzyskania struktury martenzytycznej po zahartowaniu stali jest chłodzenie jej z temperatury istnienia austenitu z szybkością równa lub większa od krytycznej.

Podczas chłodzenia przedmiotu, najszybciej chłodzi się jego powierzchnia a najwolniej środek. Uzyskanie więc w całym przekroju struktury martenzytycznej jest uzależnione od odpowiedniej szybkości chłodzenia jego środka. Z powodu zbyt dużego przekroju środkowa część przedmiotu może nie zahartować się gdyż jej chłodzenie będzie zbyt powolne. Otrzymamy wtedy strukturę martenzytyczną tylko w warstwie zewnętrznej. Dla przedmiotów z tej samej stali ale o różnych średnicach w danych warunkach chłodzenia można obliczyć największą średnicę przekroju dla której jest możliwe zahartowanie na wskroś. Średnica ta nosi nazwę średnicy krytycznej.

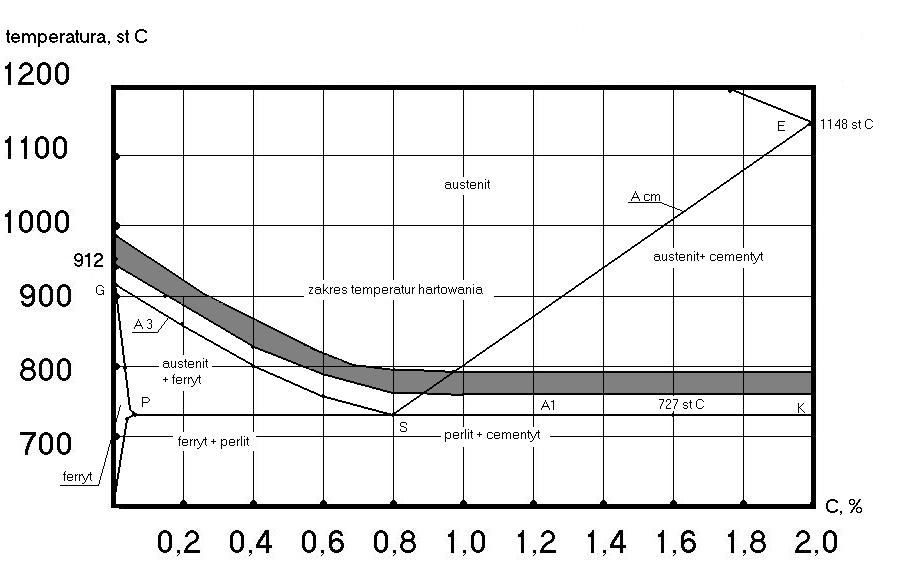

Zakres temperatur hartowania stali węglowej.

Temperatura nagrzewania przy hartowaniu zależna jest od składu chemicznego stali oraz co ważniejsze od zawartości węgla. Temperatura ta odczytywana jest z wykresu żelazo - węgiel.

Na powyższym rysunku przedstawiono zakres temperatur w jakich należy wygrzewać hartowany przedmiot .

Ferryt - jest to roztwór stały węgla w żelazie α;

Austenit - jest to roztwór stały węgla w żelazie γ;

Cementyt - rozróżnia się następujące rodzaje cementytu:

pierwotny - krystalizujący z roztworu ciekłego węgla w żelazie;

wtórny - wydzielający się w stanie stałym z austenitu wskutek malejącej rozpuszczalności węgla w żelazie γ;

trzeciorzędowy - wydzielający się z ferrytu na skutek malejącej rozpuszczalności węgla w żelazie α.

Perlit - jest to eutektoidalna mieszanina ferrytu i cementytu.

A1 - przemiana eutektoidalna (perlityczna) zachodząca w stałej temperaturze 727°C przy chłodzeniu (Ar1) powstaje z austenitu mieszanina eutektoidalna (perlit), natomiast przy nagrzewaniu (Ac1) z eutektoidu powstaje austenit;

A3 - przemiana alotropowa; zachodząca w czystym żelazie w temperaturze 912°C; w stopach przemiana A3 oznacza początek wydzielania się ferrytu z austenitu (Ar3 - przy chłodzeniu) lub koniec przemiany ferrytu w austenit (Ac3 - przy nagrzewaniu);

Acm - początek wydzielania się cementytu wtórnego z austenitu (Arcm - przy chłodzeniu) lub koniec rozpuszczania się cementytu wtórnego w austenicie (Accm - przy nagrzewaniu).

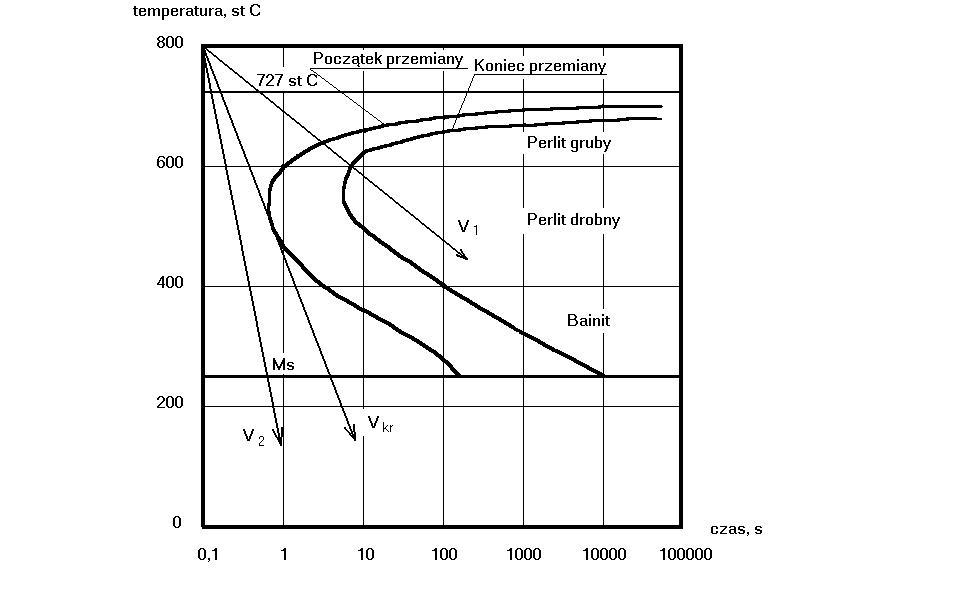

Wykres CTP.

Wykres CTP przedstawia przemianę austenitu pod wpływem chłodzenia.

Odległość między liniami początku i końca przemiany określa szybkość przemiany austenitu.

Z krzywych CTP możemy wywnioskować że poniżej temperatury A1 trwałość austenitu jest bardzo duża dlatego mała jest szybkość przemiany, wraz ze wzrostem chłodzenia szybkość przemiany wzrasta osiągając największą wartość w zakresie od 550 ÷ 600°C. W skutek dalszego obniżania temperatury szybkość przemiany austenitu maleje. W temperaturze ok. 250 °C austenit osiąga ponownie dużą trwałość a szybkość jego rozkładu spada do minimum. Poniżej linii Ms przemiana austenitu ma charakter bez dyfuzyjny co tłumaczy zanik linii początku i końca przemiany poniżej tej linii.

Szybkość chłodzenia Vkr to prędkość krytyczna - jest to minimalna prędkość chłodzenia umożliwiająca przemianę martenzytyczną.

Przebieg ćwiczenia.

Na ćwiczeniach mieliśmy zahartować trzy próbki różnego rodzaju stali o różnej zawartości węgla i różnej twardości.

45 - stal węglowa konstrukcyjna wyższej jakości ogólnego przeznaczenia o zawartości węgla równej 0,45%;

65 - stal węglowa konstrukcyjna wyższej jakości ogólnego przeznaczenia o zawartości węgla równej 0,65%;

N11E - stal węglowa narzędziowa płytko hartująca się o zawartości węgla równej 1,1%.

Jak wiadomo hartowanie ma na celu zwiększenie twardości dlatego też przed zahartowaniem poddaliśmy próbki badaniu twardości metodą Rockwella w skali HRB (za pomocą kulki). Następnie należało obliczyć temperaturę oraz czas wygrzewania próbek. Temperaturę wygrzewania określamy z wykresu zakresu temperatur hartowania stali węglowych przedstawionym we wstępie a czas wygrzewania z następującego wzoru:

T = 0,4 * φ [min.]

gdzie:

T = czas wygrzewania;

φ = średnica próbki.

Określenie temperatury było bardzo istotne ze względu na mogące powstać wady hartownicze. Za wysoka temperatura i zbyt długi czas wygrzewania mogły doprowadzić do wzrostu ziarn austenitu i powstania korozji międzykrystalicznej która jest jedną z bardziej niebezpiecznych rodzajów korozji ponieważ jest niewidoczna.

Korzystając z powyższego wzoru określiliśmy czas wygrzewania poszczególnych próbek:

Rodzaj próbki |

Średnica [mm] |

Czas wygrzewania [min.] |

45 |

16 |

6,4 |

65 |

18 |

7,2 |

N11E |

16 |

6,4 |

Z wykresu zakresu temperatur hartowania stali węglowych określiliśmy dla poszczególnych próbek temperatury hartowania:

45 - 830-870°C;

65 - 780-830°C;

N11E - 750-790°C.

Następnym krokiem było włożenie próbek do pieca (po dwie próbki każdego rodzaju stali) rozgrzanego do temperatury ok. 850°C i wygrzewanie ich przez wyżej określony czas. Po upływie tegoż czasu wyjmowaliśmy próbki z pieca i chłodziliśmy je w wodzie i oleju. Po ochłodzeniu i wytarciu próbek z wody i oleju oczyściliśmy je za pomocą papieru ściernego i poddaliśmy je kolejnej próbie Rockwella tym razem jednak w skali HRC (stożek diamentowy) Aby porównać pomiary przed i po hartowaniu należało otrzymane twardości w skalach HRB i HRC przeliczyć za pomocą tablic na twardość w skali Vickersa.

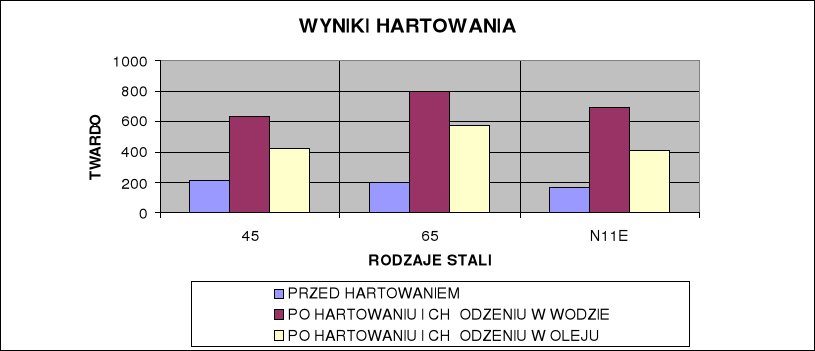

Wynik przeprowadzonej próby przedstawiłem w poniższych tabeli i wykresie:

RODZAJ PRÓBKI |

TWARDOŚĆ PRZED HARTOWANIEM |

CHŁODZIWO |

TWARDOŚĆ PO HARTOWANIU |

||

|

HRB |

HV |

|

HRC |

HV |

45 |

93

|

210 |

WODA |

57 |

633 |

|

|

|

OLEJ |

43 |

423 |

65 |

92 |

200 |

WODA |

64 |

800 |

|

|

|

OLEJ |

54 |

577 |

N11E |

84,5 |

165 |

WODA |

60 |

697 |

|

|

|

OLEJ |

42 |

412 |

Wnioski.

Na podstawie otrzymanych wyników można zauważyć jak istotną rolę dla hartowania ma wybór chłodziwa i jak bardzo zależy od tego twardość zahartowanej próbki. Zauważyliśmy że próbki chłodzone w wodzie mają większą twardość od tych chłodzonych w oleju, wynika z tego że chłodziwo szybciej odprowadzające ciepło ma większy wpływ na zwiększenie twardości próbki jednak może spowodować powstawanie naprężeń.

Podsumowując:

hartowanie daje wzrost twardości

rodzaj chłodziwa ma wpływ na twardość

zawartość procentowa węgla ma wpływ na twardość

Wyszukiwarka