Eksploatacja w warunkach zagrożeń naturalnych

1. Systematyka zagrożeń naturalnych w górnictwie podziemnym.

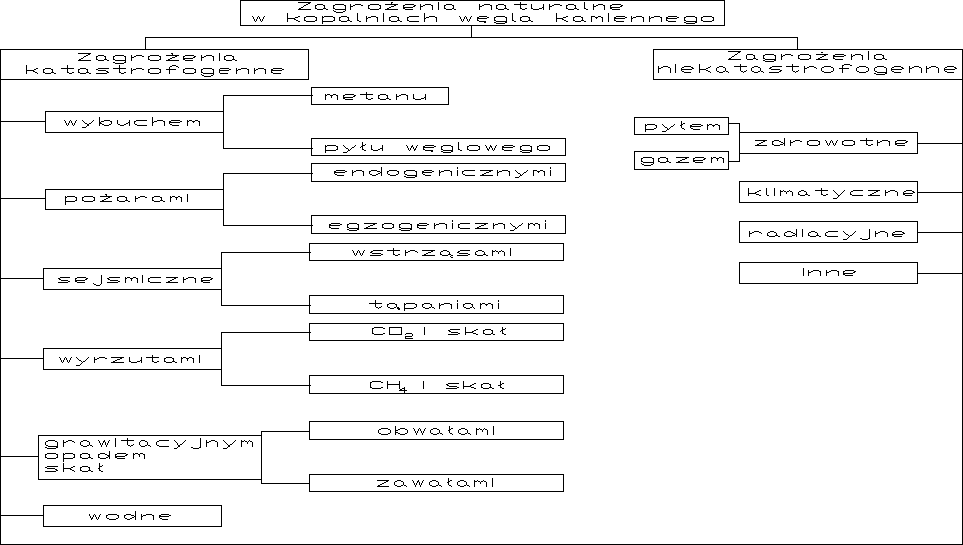

Podział zagrożeń:

● Wentylacyjne - związane z atmosferą kopalnianą

Gazowe, pożarowe, pyłowe, temperaturowe, radiacyjne.

● Geomechaniczne

Wstrząsami, tąpaniami, wyrzutami gazów i skał, zawałami, obławami.

● Wodne - związane z warunkami hydrogeologicznymi.

Podział zagrożeń:

Kryteria klasyfikacji zagrożeń naturalnych.

●Kategorie zagrożenia metanowego w podziemnych zakładach górniczych wydobywających węgiel kamienny:

Udostępnione pokłady lub ich części zalicza się do:

Pierwszej kategoria zagrożenia metanowego, jeżeli stwierdzono występowanie metanu pochodzenia naturalnego w ilości od 0,1 do 2,5 m3/Mg, w przeliczeniu na czystą substancję węglową,

Drugiej kategorii zagrożenia metanowego, jeżeli stwierdzono występowanie metanu pochodzenia naturalnego w ilości powyżej 2,5 m3/Mg, lecz nie większej niż 4,5 m3/Mg, w przeliczeniu na czystą substancję węglową,

Trzeciej kategorii zagrożenia metanowego, jeżeli stwierdzono występowanie metanu pochodzenia naturalnego w ilości powyżej 4,5 m3/Mg, lecz nie większej niż 8 m3/Mg, w przeliczeniu na czystą substancję węglową,

Czwartej kategorii zagrożenia metanowego, jeżeli stwierdzono występowanie metanu pochodzenia naturalnego w ilości powyżej 8 m3/Mg, w przeliczeniu na czystą substancję węglową, lub wystąpił nagły wypływ metanu albo wyrzut metanu i skał.

W zależności od stopnia zagrożenia wybuchem wyrobiska w polach metanowych w podziemnych zakładach górniczych wydobywających węgiel kamienny zalicza się do wyrobisk:

1) ze stopniem "a" niebezpieczeństwa wybuchu, jeżeli nagromadzenie metanu w powietrzu powyżej 0,5% jest wykluczone,

2) ze stopniem "b" niebezpieczeństwa wybuchu, jeżeli w normalnych warunkach przewietrzania nagromadzenie metanu w powietrzu powyżej 1% jest wykluczone,

3) ze stopniem "c" niebezpieczeństwa wybuchu, jeżeli nawet w normalnych warunkach przewietrzania nagromadzenie metanu w powietrzu może przekroczyć 1%

Polskie przepisy górnicze dzielą kopalnie węgla kamiennego na metanowe i niemetanowe.

Kryterium decydującym o klasyfikacji kopalni jako metanowej jest wystąpienie choćby w jednym jej wyrobisku, także w przypadku zatrzymania przewietrzania, koncentracji metanu przekraczającej 0,1%.

● Podział węgla według skłonności do samozapalenia.

Wskaźnik samozapalności Sza [ºC/min] |

Energia aktywacji utleniania węgla A [kJ/mol] |

Min. okres inkubacji |

Grupa samozapalności

|

Ocena skłonności węgla do samozapalenia |

do 80 |

powyżej 67 |

138 |

I |

Węgiel o bardzo małej skłonności do samozapalenia |

|

od 46 do 67 |

86 |

II |

Węgiel o małej skłonności do samozapalenia |

|

poniżej 46 |

54 |

III |

Węgiel o średniej skłonności do samozapalenia |

powyżej 80 do 100 |

powyżej 42 |

|

|

|

|

poniżej 42 lub równe |

34 |

IV |

Węgiel o dużej skłonności do samozapalenia |

powyżej 100 do 120 |

powyżej 34 |

|

|

|

|

poniżej 34 lub równe |

21 |

V |

Węgiel o bardzo dużej skłonności do samozapalenia |

powyżej 120 |

nie normalizuje się |

|

|

|

●Klasy zagrożenia wybuchem pyłu węglowego.

Ustala się dwie klasy zagrożenia wybuchem pyłu węglowego:

a) pokładów węgla lub ich części,

b) wyrobisk lub ich części w podziemnych zakładach górniczych wydobywających węgiel kamienny oraz wyrobisk podziemnych lub ich części w odkrywkowych zakładach górniczych wydobywających węgiel brunatny.

1. Do klasy A zagrożenia wybuchem pyłu węglowego zalicza się pokłady węgla lub ich części, wraz z wyrobiskami drążonymi w tych pokładach lub częściach, w których występuje pył węglowy zabezpieczony w sposób naturalny.

2. Do klasy B zagrożenia wybuchem pyłu węglowego zalicza się pokłady węgla lub ich części, wraz z wyrobiskami drążonymi w tych pokładach lub częściach, które nie spełniają wymagań zawartych w punkcie 1.

3. Do klasy A zagrożenia wybuchem pyłu węglowego zalicza się wyrobiska lub ich części, w których występuje pył węglowy zabezpieczony w sposób naturalny lub nie ma odcinków z pyłem kopalnianym niezabezpieczonym w sposób naturalny, dłuższych niż 30 m, przy czym odległość między tymi odcinkami nie może być mniejsza niż 100 m.

4. Do klasy B zagrożenia wybuchem pyłu węglowego zalicza się wyrobiska lub ich części, które nie spełniają wymagań zawartych w punkcie 3.

Pokład węgla zagrożony wybuchem pyłu węglowego - to pokład węgla, w którym stwierdzono zawartość części lotnych w węglu większą niż 10% w bezwodnej i bezpopiołowej substancji węglowej,

Pokład węgla niezagrożony wybuchem pyłu węglowego - to pokład węgla, w którym stwierdzono zawartość części lotnych w węglu mniejszą lub równą 10% w bezwodnej i bezpopiołowej substancji węglowej,

Pył kopalniany zabezpieczony - to pył zawierający:

-co najmniej 70% części niepalnych stałych w polach niemetanowych,

-co najmniej 80% części niepalnych stałych w polach metanowych,

-wodę przemijającą uniemożliwiającą przenoszenie wybuchu pyłu węglowego i całkowicie pozbawiającą ten pył kopalniany lotności.

●Zagrożenie tąpaniami.

Do pierwszego stopnia zagrożenia tąpaniami zalicza się pokłady lub ich części zalegające w górotworze zagrożonym tąpaniami, w których:

1.dokonano odprężenia:

a) przez wybranie pokładu odprężającego z zawałem stropu w odległości nie większej niż 50 m pod pokładem odprężanym lub 20 m nad tym pokładem,

b) przez wybranie pokładu odprężającego z podsadzką hydrauliczną w odległości nie większej niż 30 m pod pokładem odprężanym lub 15 m nad tym pokładem,

c) w przypadku grubego pokładu - przez czyste wybranie warstwy tego pokładu,

d) nie zachowując parametrów określonych w lit. a)-c), ale wyniki badań i opinia rzeczoznawcy uzasadniają takie zaliczenie w związku z występującymi warunkami geologiczno-górniczymi oraz własnościami geomechanicznymi pokładu i skał otaczających,

2. po odprężeniu tąpnięcia nie występują.

3.Skuteczność odprężenia, o którym mowa w punkcie 1 lit. a) c), powinna być potwierdzana badaniami geofizycznymi lub metodami analitycznymi, z częstotliwością określoną przez kierownika ruchu zakładu górniczego na podstawie opinii kopalnianego zespołu do spraw tąpań.

Do drugiego stopnia zagrożenia tąpaniami zalicza się pokłady lub ich części zalegające w górotworze zagrożonym tąpaniami, w którym nie dokonano odprężenia przez wybranie pokładu sąsiedniego, ale wyniki badań i opinia rzeczoznawcy uzasadniają takie zaliczenie w związku z występującymi warunkami geologiczno-górniczymi oraz własnościami geomechanicznymi pokładu i skał otaczających.

Do trzeciego stopnia zagrożenia tąpaniami zalicza się pokłady lub ich części zalegające w górotworze zagrożonym tąpaniami, w którym nie dokonano odprężenia przez wybranie pokładu sąsiedniego lub wystąpiło tąpnięcie, pomimo dokonanego wcześniej odprężenia.

●Zagrożenie wyrzutami gazów i skał.

§ 16. 1. Ustala się dwie kategorie zagrożenia wyrzutami metanu i skał w podziemnych zakładach górniczych wydobywających węgiel kamienny:

1) skłonne do występowania wyrzutów metanu i skał,

2) zagrożone wyrzutami metanu i skał.

2. Do kategorii skłonnych do występowania wyrzutów metanu i skał zalicza się pokłady węgla kamiennego lub ich części, w których:

1) metanonośność wynosi powyżej 8 m3/Mg, w przeliczeniu na czystą substancję węglową, a zwięzłość węgla jest mniejsza niż 0,3, lub

2) metanonośność wynosi powyżej 8 m3/Mg, w przeliczeniu na czystą substancję węglową, a zwięzłość węgla wynosi co najmniej 0,3, ale intensywność desorpcji metanu jest większa niż 1,2 kPa.

3. Do kategorii zagrożonych wyrzutami metanu i skał zalicza się pokłady węgla kamiennego lub ich części, w których:

1) wystąpił wyrzut metanu i skał lub

2) wystąpił nagły wypływ metanu, lub

3) stwierdzono występowanie innych, wymienionych w § 2 pkt 15, objawów wskazujących na wzrost zagrożenia wyrzutami metanu i skał.

4. Do kategorii zagrożonych wyrzutami metanu i skał zalicza się również pokłady węgla kamiennego lub ich części, skłonne do występowania wyrzutów metanu i skał, w których stwierdzono intensywność desorpcji metanu większą niż 1,2 kPa, oraz wystąpiły objawy, o których mowa w § 2 pkt 15.

●Zagrożenie wodne.

§ 29. 1. Ustala się trzy stopnie zagrożenia wodnego w podziemnych zakładach górniczych, z zastrzeżeniem § 30.

2. Do pierwszego stopnia zagrożenia wodnego zalicza się złoża lub ich części, jeżeli:

1) zbiorniki i cieki wodne na powierzchni są izolowane warstwą skał nieprzepuszczalnych od części górotworu, w obrębie której wykonano lub planuje się wykonanie wyrobisk, lub

2) poziomy wodonośne są izolowane od istniejących oraz projektowanych wyrobisk warstwą skał o wystarczającej miąższości i ciągłości lub z poziomów wodonośnych odprowadzono zasoby statyczne wód, a dopływ z zasobów dynamicznych ma stałe natężenie umożliwiające bieżące odwadnianie wyrobisk lub

3) zbiorniki wodne w nieczynnych wyrobiskach są izolowane od istniejących oraz projektowanych wyrobisk warstwą skał o wystarczającej miąższości i ciągłości lub zostały odwodnione.

3. Do drugiego stopnia zagrożenia wodnego zalicza się złoża lub ich części, jeżeli:

1) zbiorniki i cieki wodne na powierzchni oraz podziemne zbiorniki wodne mogą w sposób pośredni, w szczególności przez infiltrację lub przeciekanie, spowodować zawodnienie wyrobisk lub

2) w stropie lub spągu złoża albo części górotworu, w której są wykonane lub przewidziane do drążenia wyrobiska, istnieje poziom wodonośny typu porowego, nieoddzielony wystarczającą pod względem miąższości i ciągłą warstwą izolującą od złoża albo wyrobisk, lub

3) występują uskoki wodonośne rozpoznane pod względem zawodnienia i lokalizacji, lub

4) występują otwory wiertnicze niezlikwidowane prawidłowo albo nie ma danych o sposobie ich likwidacji, jeżeli otwory te stwarzają możliwość przepływu wód z powierzchniowych lub podziemnych zbiorników wodnych oraz poziomów wodonośnych.

4. Do trzeciego stopnia zagrożenia wodnego zalicza się złoża lub ich części, jeżeli:

1) zbiorniki lub cieki wodne na powierzchni stwarzają możliwość bezpośredniego wdarcia się wody do wyrobisk lub

2) w stropie lub spągu złoża albo części górotworu, w której są wykonywane lub przewidywane do drążenia wyrobiska, istnieje poziom wodonośny typu szczelinowego lub szczelinowo-kawernistego, nieoddzielony wystarczającą pod względem miąższości i ciągłą warstwą izolującą od złoża albo wyrobisk, lub

3) w części górotworu, w której wykonano lub planuje się wykonanie wyrobisk, albo w ich bezpośrednim sąsiedztwie występują zbiorniki wodne zawierające wodę pod ciśnieniem w stosunku do spągu tych wyrobisk, lub

4) występują uskoki wodonośne o niedostatecznie rozpoznanym zawodnieniu bądź lokalizacji, lub

5) istnieje możliwość wdarcia się wody lub wody z luźnym materiałem z innych źródeł niż określone w pkt 1-4.

●Zagrożenie radiacyjne - spowodowane obecnością w górotworze radionuklidów, które zostają uwolnione w wyniku prowadzonych robót górniczych.

Ustala się dwie klasy wyrobisk zagrożonych radiacyjnie w podziemnych zakładach górniczych:

1) wyrobiska klasy A, w których środowisko pracy stwarza potencjalne narażenie otrzymania przez pracownika rocznej dawki skutecznej przekraczającej 6 mSv,

2) wyrobiska klasy B, w których środowisko pracy stwarza potencjalne narażenie otrzymania rocznej dawki skutecznej większej niż 1 mSv, lecz nieprzekraczającej 6 mSv.

3.Charakterystyka i skala zagrożeń naturalnych w górnictwie polskim.

● Zagrożenie gazowe - związane jest przede wszystkim z występowaniem w górotworze metanu i jego uwalnianiem w wyniku prowadzonej działalności górniczej.

Zagrożenie gazowe związane jest również z gazami powstającymi między innymi podczas pożarów podziemnych, lub w wyniku stosowania materiałów wybuchowych. Do gazów tych zaliczamy: dwutlenek węgla, tlenek węgla, tlenki azotu, dwutlenek siark,i siarkowodór, wodór, węglowodory alifatyczne.

Metan i pył węglowy to niezależnie lub łącznie stanowią zagrożenie o najwyższym stopniu katastrofogenności.

● Zagrożenie pożarowe - dominują pożary endogeniczne, powstające najczęściej jako efekt samozapalenia się węgla.

Pożary endogeniczne powstają w pokładach skłonnych do samozapalenia.

Aby doszło do procesu samozapalenia muszą być spełnione równocześnie następujące warunki:

- obecność rozdrobnionego węgla skłonnego do niskotemperaturowego utleniania,

- dopływ powietrza do miejsca nagromadzenia tego węgla,

- możliwość akumulacji ciepła wydzielającego się w czasie reakcji utleniania węgla.

● Zagrożenie pyłowe:

- zagrożenie wybuchem pyłu węglowego - w przypadku wybuchu może stanowić znaczne zagrożenie dla życia pracowników oraz powodować ogromne straty materialne. Zagrożenie to w polskich kopalniach węgla kamiennego występuje powszechnie.

- zagrożenie pyłami szkodliwymi dla zdrowia - pracownicy są narażeni na na wdychanie substancji szkodliwych w tym zwłaszcza krzemionki. Zagrożenie to prowadzi do pylicy płuc. Corocznie notuje się kilkaset nowych przypadków zachorowań.

● Zagrożenie tąpaniami- ze względu na katastrofogenny charakter zagrożenie to należy do najgroźniejszych zagrożeń naturalnych. W 1998r wydobycie z pokładów zagrożonych tąpaniami stanowiło około 30% ogólnego wydobycia, w tym 10% z pokładów o III stopniu zagrożenia tąpaniami.

● Zagrożenie wodne - podstawowymi źródłami zagrożenia wodnego są podziemne i powierzchniowe zbiorniki wodne oraz zawodnione warstwy górotworu. Dobre rozpoznanie stanu zagrożenia wodnego w kopalniach węgla kamiennego i prowadzona konsekwentnie profilaktyka spowodowały, że od kilku już lat nie zanotowano zdarzeń i katastrof związanych z wdarciem wody i kurzawek do podziemnych wyrobisk górniczych.

● Zagrożenie klimatyczne - zagrożenie klimatyczne wynika z niekorzystnego wpływu temperatury i wilgotności na organizm ludzki. Z tych względów nie jest to zagrożenie katastrofogenne i raczej nie są znim związane zdarzenia wypadkowe.

4.Czynniki wpływające na intensyfikacje zagrożeń naturalnych.

●Zagrożenie metanowe - będzie zwiększało się przede wszystkim w związku z:

- stałym zwiększeniem głębokości eksploatacji i związaną z tym większą metanonośnością pokładów,

- stosowaniem coraz dłuższych ścian,

- zwiększeniem prędkości przemieszczania się frontów ścian,

●Zagrożenie pyłowe - zwiększająca się koncentracja produkcji zwiększa intensywność osiadania pyłu węglowego.

●Zagrożenie pożarami endogenicznymi - zwiększy się w związku ze zwiększeniem się temperatury pierwotnej skał wraz z głębokością. Na dużych głębokościach wytężenie przekracza wytrzymałość węgla, co prowadzi do spękania pokładów, a tym samym do zwiększenia zagrożenia pożarami szczelinowymi.

●Zagrożenie tąpaniami - będzie się zwiększać w związku z:

- stałym zwiększeniem się głębokości eksploatacji i relatywnie niższą energią wstrząsów górotworu mogącą powodować tąpnięcia

- wybieraniem resztkowych partii pokładów i stałym zwiększeniem się udziału wydobycia z pokładów zaliczonych do zagrożonych tąpaniami ( tąpaniami roku 2004 - ponad 41%)

- zwiększeniem wytrzymałości skał otaczających pokłady wraz z głębokością

●Zagrożenie wodne - wraz z głębokością zmniejsza się dopływ wody do kopalń, zroby są intensywnie zaciskane, a przez to zbiorniki wodne w nich są ograniczone pojemnościowo , skały są coraz mocniejsze, mniej skłonne do rozmakania.

5.Wpływ skrępowanych warunków geologiczno-górniczych na kształtowanie się zagrożeń naturalnych.

Współwystępowanie zagrożeń naturalnych.

Zagrożenia skojarzone- są to zagrożenia naturalne, których jednoczesna obecność może poprzez wzajemnie na siebie oddziaływanie wpływać na intensywność swojego występowania.

Trudno im zapobiec, ponieważ działania i środki używane przy walce ze zmniejszeniem jednego zagrożenia wpływają na zwiększenie innego.

Przykładem może być występujące zagrożenie metanowe i pożarami endogenicznymi.

Aby zmniejszyć stężenie metanu w atmosferze kopalnianej zwiększamy ilość przepływającego powietrza, stosujemy pomocnicze urządzenia wentylacyjne.

Im więcej powietrza, tym większe prawdopodobieństwo uzyskania takiego stężenia metanu, które nie zagraża wybuchem. Ale z drugiej strony im więcej powietrza przedostanie się do zrobów, tym szybciej zajdzie proces samozapalenia węgla.

Przykład: tąpnięcie powodujące wyrzut metanu, a ten przy odpowiednim inicjale spowoduje wybuch metanu i pyłu węglowego, a potem pożar.

7. Metody oceny stanu zagrożeń naturalnych.

KSERO

8. Zwalczanie zagrożeń naturalnych.

●Zwalczanie zagrożenia metanowego:

-odmetanowanie górotworu,

- intensywne przewietrzanie wyrobisk,

-monitoring stanu zagrożenia metanowego.

●Zwalczanie zagrożenia pożarowego:

- stosowanie czujników tlenku węgla

- pobieranie próbek powietrza

- wykorzystanie kamer termowizyjnych

- doszczelnianie zrobów i wyrobisk mieszaniną wodno-popiołową.

- zastosowanie izopiany w doszczelnianiu zrobów.

●Zwalczanie zagrożenia wybuchem pyłu węglowego:

Profilaktyka związana z wybuchem pyłu węglowego dzieli się na cztery linie obrony:

- Pierwsza linia obrony - zwalczanie pyłu węglowego w miejscu jego powstania.

Podstawowymi działaniami zwalczającymi możliwość wybuchu jest usuwanie pyłu węglowego w miejscu jego powstania używając do tego celu różnego rodzaju odpylaczy górniczych.

Kolejnym sposobem walki jest pozbawienie lotności pyłu poprzez zraszanie. Przyjmuje się, iż pył węglowy zawierający powyżej 2% wody przemijającej jest nielotny, przez co uniemożliwia powstanie wybuchu.

Duży wpływ na bezpieczeństwo ma również właściwy dobór stosowanych materiałów wybuchowych.

- Druga linia obrony - zwalczanie zapoczątkowania wybuchu.

Najczęstszym inicjatorem wybuchu pyłu węglowego jest wybuch metanu lub stosowanie materiałów wybuchowych toteż druga linia obrony skupia się przede wszystkim na zwalczeniu zagrożenia metanowego, oraz profilaktyki związanej z używaniem materiałów wybuchowych.

- Trzecia linia obrony-przeciwdziałanie rozwojowi wybuchu.

Profilaktyka ta polega na działaniach umożliwiających przerwanie zaistniałego już wybuchu.

Stosuje się w tym celu we wszystkich kierunkach od miejsca przewidywalnego rozwoju wybuchu strefy zabezpieczające opylane pyłem kamiennym lub zraszane wodą.

- Czwarta linia obrony-ograniczenie zasięgu wybuchu.

Jest to ostatnie zabezpieczenie przed rozwojem wybuchu pyłu węglowego.

Stosuje się tu zapory z pyłu kamiennego oraz zapory wodne, które hamują zapoczątkowany już wybuch.

● Zwalczanie zagrożenia tąpaniami:

- Odprężanie pokładu skłonnego do tąpań - Profilaktyka ta polega na wcześniejszym wybraniu pokładu sąsiedniego, wyżej lub niżej zalegającego niezagrożonego tąpaniami lub w mniejszym stopniu zagrożonego. Taki sposób wybierania w znacznym stopniu zmniejszy naprężenia panujące w pokładach sąsiednich skłonnym do tąpań.

- Metoda wierceń otworów małośrednicowych - Za pomocą tej metody jesteśmy w stanie określić istnienie zagrożenia tąpaniami.

Metoda ta polega na wierceniu otworów małośrednicowych w ociosie wyrobiska oraz obserwacji zachowania się tych otworów polegającej na: określeniu ilości wychodu zwiercin z otworu o długości jednego metra, określeniu głębokości ewentualnego zakleszczenia się wiertła oraz zjawisk występujących podczas wiercenia (trzaski, odprężenia). Jeśli wychód zwiercin przekracza 6 litrów na metr otworu lub podczas wiercenia doszło do zakleszczenia wiertła w caliźnie a do tego występują zjawiska dynamiczne możemy być pewni że wyrobisko jest zagrożone tąpaniami.

- Strzelania odprężające- powoduje zmniejszenie naprężeń panujących w górotworze.

- Nawadnianie pokładu - wzrost zawartości wody w węglu o 3-4% zmniejsza wytrzymałość doraźną o około 65% i równocześnie zmniejsza się przez to energia sprężysta zgromadzona w górotworze.

●Zwalczanie zagrożenia wodnego

Polega na: rozpoznaniu warunków hydrogeologicznych ( np lokalizacje zbiorników wodnych poprzez wiercenie otworów badawczych), pozostawienie odpowiednich filarów bezpieczeństwa lub budowę tam wodnych, odwadnianie zbiorników wodnych.

Zasady eksploatacji w warunkach występowania zagrożeń naturalnych.

Zagrożenie wybuchem pyłu węglowego:

Całość zabezpieczeń przeciw wybuchom pyłu węglowego można usystematyzować w tzw. podstawowe linie obrony:

Zwalczanie pyłu w miejscu powstania.

Zwalczanie zapoczątkowania wybuchu

Przeciwdziałanie rozwojowi wybuchu

Ograniczenie zasięgu wybuchu

Zagrożenie metanowe:

Porządek wybierania pokładów powinien być przyjęty z góry na dół,

Eksploatacje należy prowadzić bez pozostawienia węgla w zrobach

W celu ograniczenia strefy spękań wokół wyrobiska ścianowego oraz wyrobisk trzyścianowych korzystne jest stosowanie podsadzki hydraulicznej jako sposobu likwidacji zrobów.

Preferowanym kierunkiem wybierania winien być kierunek do granic pola eksploatacyjnego (przewietrzanie zrobów, jak najmniejsze rozcięcie)

Zagrożenie pożarami endogenicznymi:

Należy stosować czyste wybieranie bez pozostawienia resztek i filarów oporowych wzdłuż wyrobisk trzyścianowych ( spękanie i rozgniatanie węgla)

W miarę możliwości wybierać bez podziału na warstwy

Stosować systemy ścianowe z podsadzką

Prędkość postępu frontu eksploatacji powinna być jak najszybsza

Eksploatacje prowadzić w kierunku od granic pola przy przewietrzaniu systemem „U” od strony calizny, by zapobiegać przepływowi powietrza przez zroby.

W przypadku wybierania do granic pola należy izolować zroby ( np. pasy anhydrytowe ).

Do minimum skracać okres likwidacji ściany

Prowadzić wybieranie z góry na dół unikając podbierania pokładów

Wykonać dokładny i szczelny zawał

Zagrożenie tąpaniami:

Prawidłowa kolejność wybierania pokładów tj. odprężenie pokładów zagrożonych tąpaniami przez wcześniejsze wybranie pokładu sąsiedniego niezagrożonego, bądź mniej zagrożonego tąpaniami.

W przypadku wybierania pokładów grubych na warstwy celowym jest rozpoczęcie wybierania od warstwy podstropowej z zawałem stropu, w celu najskuteczniejszego odprężania górotworu i pozostałych warstw.

Porządek wybierania pokładów, pięter i poziomów powinien być zgodny. Fronty eksploatacyjne w poszczególnych pokładach, a tym samym w poszczególnych warstwach pokładu winny postepować w jednym kierunku z odpowiednim między sobą wyprzedzeniem.

Eksploatację należy prowadzić w kierunku do granic pola szczególnie w przypadku prowadzenia wybierania od istniejących już zrobów czy uskoków.

Prowadzić eksploatację z zawałowym sposobem likwidacji zrobów

Dobór właściwych wymiarów pól ścianowych- długie ściany i długie wybiegi przy małej liczbie robót przygotowawczych, prowadzonych w miarę możliwości równocześnie równocześnie postępem frontu eksploatacyjnego.

Stosować czyste wybieranie pokładów bez pozostawienia resztek, likwidować wszelkiego rodzaju filary, w tym również filary graniczne między koplniami.

Celowym jest zmniejszenie postępu frontu eksploatacyjnego

Unikać nadmiernego rozcięcia pokładu wyrobiskami przygotowawczymi.

Zagrożenie wodne:

1.Wzdłuż wychodni, uskoków i granic obszaru górniczego należy pozostawiać filary oporowe. Części kopalni o szczególnym zagrożeniu wodnym należy odgradzać od pozostałej części kopalni stałymi tamami wykonanymi z cegieł, betonu lub żelbetonu.

2. Eksploatując wiązkę pokładów korzystniej jest rozpocząć eksploatację od pokładów dolnych.

3. Front wyrobisk eksploatacyjnych należy przechylać w kierunku starych zrobów, co ułatwia odprowadzenie wody z przodków.

4. Stosować system z podsadzką hydrauliczną. Zawał stropu można stosować tylko ww sprawdzonych warunkach, gdy w stropie zalega dostatecznie gruba warstwa skał izolujących wyrobisko od poziomu wodnego.

5. Należy zachować szczególną ostrożność przy zbliżaniu się do starych zrobów oraz przy eksploatacji w sąsiedztwie zatopionych kopalń, w tych sytuacjach winien być zachowany ogólny kierunek eksploatacji z góry na dół.

Zagrożenia naturalne a środowisko.

●Zagrożenie wodne:

Środowisko wodne jest tym elementem środowiska naturalnego, który jest najbardziej poszkodowany wskutek działalności górniczej. Działalność górnictwa powoduje przede wszystkim zakłócenie bilansu wodnego w danym rejonie, obniżenie zwierciadła wód podziemnych powodujące powstanie lokalnych i regionalnych lejów depresji i zmniejszenie zasobów tych wód, całkowite zdrenowanie niektórych poziomów wodonośnych, zanik źródeł, wysuszenie studni gospodarskich i ujęć komunalnych oraz cieków powierzchniowych oraz zmiany jakości wód powierzchniowych i podziemnych.

●Zagrożenie tąpaniami:

Polskie zagłębia leżą w strefie asejsmicznej więc wszelkie wstrząsy odczuwalne na powierzchni na ich terenie są dziełem własności ośrodka skalnego i robót górniczych.

W wyniku podziemnej eksploatacji powierzchnia terenu ulega deformacjom.

Wstrząsy wpływają na powstanie deformacji na powierzcni w tym również deformacji nieciągłych ( zapadliska).

●Zagrożenie metanowe:

W kopalniach metanowych część metanu wydostaje się przez szyby wydechowe do atmosfery. Metan wydalony do atmosfery obciąża środowisko powodując wzrost efektu cieplarnianego i redukcję warstwy ozonowej.

Podstawy eksploatacji podziemnej

1,2, Wyrobiska udostępniające i przygotowawcze w kopalniach węgla

wyrobiska udostępniające - łączą powierzchnię ziemi ze złożem, w ich skład wchodzą:

szyb - jest to wyrobisko pionowe, wykonane w różnych skałach, mające połączenie z powierzchnią ziemi,

szybik - jest to wyrobisko pionowe, wykonane w różnych skałach, (znacznie krótsze w porównaniu do szybu) nie mające bezpośredniego połączenia z powierzchnią ziemi,

przecznicą, nazywamy wyrobisko korytarzowe poziome drążone w poprzek uławicenia warstw całkowicie w kamieniu lub z przybierką węgla do 20% w stosunku do poprzecznego przekroju wyrobiska. Przecznica ma kierunek prostopadły do kierunku rozciągłości,

przekopem nazywamy wyrobisko korytarzowe poziome prowadzone po rozciągłości, całkowicie w skale płonnej, lub z przybierką węgla do 20% w stosunku do przekroju poprzecznego wyrobiska,

sztolnia - wyrobisko korytarzowe poziome, wykonane w kamieniu, mające jedno połączenie z powierzchnią ziemi.

wyrobiska przygotowawcze - przygotowują złoże do eksploatacji, dzieląc go na poszczególne parcele eksploatacyjne. Wykonuje się je w złożu zarówno wzdłuż rozciągłości jaki i upadu złoża. Są to głównie:

chodnik kamienno-węglowy jest to wyrobisko korytarzowe poziome prowadzone równolegle do rozciągłości w skale płonnej z przybierką węgla lub w pokładzie węgla z przybierką skały płonnej, przy procentowym udziale węgla w przekroju poprzecznym wyrobiska od 20 do 90%,

chodnik węglowy jest wyrobiskiem korytarzowym poziomym prowadzonym równolegle do rozciągłości złoża całkowicie w węglu lub z przybierką skały płonnej poniżej 10% w stosunku do poprzecznego przekroju,

upadowa to wyrobisko korytarzowe drążone po upadzie złoża, w którym transportuje się urobek z niższego na wyższy poziom transportowy (tj. w kierunku wzniosu złoża),

pochylnia jest wyrobiskiem korytarzowym nachylonym, łączącym dwa chodniki na różnych poziomach, wykonana w złożu równolegle do linii upadu złoża, w której transport urobku odbywa się w dół (tj. w kierunku upadu złoża).

wyrobiska eksploatacyjne - są to wyrobiska górnicze w których bezpośrednio wydobywa się złoże. Wykonuje się je w złożu zarówno wzdłuż jego rozciągłości jak i upadu. Są to:

rozcinki lub przecinki ścianowe - są to wyrobiska wykonane w złożu - poziome (wykonane wzdłuż rozciągłości) lub nachylone (wykonane wzdłuż linii upadu) z których bezpośrednio eksploatuje się złoże.

3. Charakterystyka obudow podporowych stosowanych w wyrobiskach korytarzowych

Obudowa murowa

Obudową murową zabezpiecza się główne wyrobiska udostępniające (podszybia, przekopy, przecznice) oraz wyrobiska funkcyjne. Wyrobiska te nie są narażone na obciążenia dynamiczne. Dynamiczne obciążenie - wszechstronne odkształcenie się skał ku wyrobisku, po przekroczeniu granicy plastyczności bądź wytrzymałości górotworu.

Zasadniczym elementem obudowy murowej są:

- sklepienie, które może być półkoliste, łukowe, eliptyczne lub spłaszczone,

- ściany boczne wraz z fundamentami,

- sklepienie spągowe odwrócone.

a - sklepienie łukowe, b - sklepienie półkoliste

W górotworze zwięzłym wykonuje się najczęściej obudowę zwykłą, składającą się z murów ociosowych i sklepienia. Mury ociosowe mogą być proste lub krzywoliniowe. W górotworze o niskich parametrach wytrzymałościowych i w przypadku wypiętrzania spągu, wykonuje się obudowę murową zamkniętą.

Pochylnia transportowa oraz pochylnia spiralna została wykonana w obudowie łukowej ŁP

Obudowa łukowa wyrobisk korytarzowych.

Obudowę łukową wyrobisk korytarzowych stanowią odrzwia oraz następujące elementy nośne:

- elementy zamka - strzemiona,

- stopy podporowe,

- rozpory międzyodrzwiowe,

- elementy okładzinowe - opinka między odrzwiami oraz wykładka między opinką a konturem wyrobiska w wyłomie.

Prawidłowy dobór i współdziałanie wymienionych elementów powinien tworzyć odpowiedni przestrzenny układ wytrzymałościowy i zapewniać stateczność wyrobiska w wymaganym okresie czasu.

Gdy w spągu wyrobiska zalegają skały wytrzymałe (piaskowce, wapienie), to odrzwia obudowy można ustawiać bezpośrednio na spągu. Zaleca się jednak wykonanie gniazd (zagłębień) w spągu, w miejscach posadowienia łuków ociosowych. Gniazda zwiększają stabilność odrzwi i siłę oporu obudowy względem ciśnień poziomych. Jeżeli w spągu zalegają skały o niskich parametrach wytrzymalościowych, to odrzwia należy ustawiać na stopach podporowych. Mogą to być stopy z twardego drewna (np. o wymiarach 100 x 150 x 200 mm), metalowe lub żelbetowe, umieszczone w wykutych gniazdach. Stopy zapobiegają wciskaniu elementów stojakowych w spąg wyrobiska, wykorzystuje się rzeczywistą nośność obudowy i ogranicza zmniejszanie przekroju wyrobiska. W wyrobiskach drążonych po piasku (podsadzce) stosuje się przedłużone łuki ociosowe, które są wkopane w piasek i posadowione na stopach drewnianych.

Rozpory to prętowe elementy konstrukcyjne służące do stabilizacji odrzwi w kierunku osi wyrobiska. Stosuje się rozpory drewniane i metalowe. Rozpory drewniane to okrąglaki o średnicy okolo 8=10 cm zakładane między odrzwiami „na styk", których zadaniem jest utrzymanie stałego odstępu między odrzwiami oraz usztywnienie obudowy. Usztywnienie jest konieczne zwłaszcza w sąsiedztwie przodku, gdzie nieobciążone odrzwia mogą ulegać zwichrowaniu, np. w wyniku robót strzałowych. Obecnie zaleca się stosowanie rozpór metalowych,wykonanych przykładowo z kątownika. Rozpory metalowe łączy się z odrzwiami za pomocą zamków i mogą przenosić obciążenia ściskające, rozciągające i zginające. Zaleca się rozmieszczanie rozpór równomiernie na całym obwodzie odrzwi w odstępach do 1,2 m. Rozpory metalowe stanowią trwały element zespalający odrzwia obudowy i poprawiają ich stabilność i wytrzymałość. Okładzinę obudowy stanowi zwykle siatka stalowa zgrzewana o oczkach 0,1 x 0,1 m wykonana z drutów o średnicy 8 mm, spiralnie rowkowanych oraz drutów poprzecznych o średnicy 5 mm. Szerokość okładzin wynosi 0,5 m a ich długość jest większa od odstępu odrzwi (np. dla odstępu 1,2 m długość okładziny wynosi 1390 mm). Opinkę mogą również stanowić okrąglaki drewniane lub płaskowniki betonowe zbrojone stalowymi drutami. Puste przestrzenie między opinką a obrysem wyrobiska w wyłomie należy wypełnić bryłami skalnymi lub spoiwem wiążącym, co zapewnia lepszą współpracę obudowy z górotworem. Wypełnienie takie nazywa się wykładką. Wykładkę wykonuje się ręcznie z brył skalnych lub mechanicznie.

Za wykładkę mechaniczną uważa się wykładkę szczelną, wykonaną przy użyciu urządzeń mechanicznych lub pneumatycznych, podających kruszywo kamienne lub mieszaninę samozestalającą się do przestrzeni między opinką a obrysem wyrobiska.

Obudowa stalowa podatna z łuków korytkowych

a - obudowa chodnika, b - sposób połączenia łuku stropnicowego z łukami ociosowymi,

l- stojaki, 2 - stropnica (KS), 3 - strzemiona, 4 - stopa żelbetowa, 5 - okładziny, 6 - rozpory drewniane, 7 - zamek

Rodzaje i sposoby układania okładzin

a - siatka z drutu zgrzewana, b - okładzina żelbetowa na zakład, c - okładzina żelbetowo ażurowa, d - okładzina żelbetowa ze zrębem bocznym,

e - okładzina ażurowa z okrąglaków drewnianych

4. Charakterystyka obudów kotwiowych stosowanych w wyrobiskach korytarzowych i komorowych

Ogólnie można wyróżnić trzy podstawowe grupy kotwi:

kotwie wklejane, mocowane w górotworze za pomocą różnego rodzaju spoiw produkowanych na bazie żywic lub cementów,

kotwie mechaniczne (tzw. ekspansywne lub rozprężne), mocowane w górotworze za pomocą głowicy, czyli specjalnego „zamka” rozpieranego o ścianki otworu,

kotwie rurowo - cierne, działające na zasadzie tarcia występującego pomiędzy kotwią a górotworem.

kotwie linowe i strunowe,

Ze względu na materiał z którego wykonane są kotwie, możemy wyróżnić:

kotwie stalowe,

kotwie z tworzyw sztucznych,

kotwie drewniane.

Kotwie wklejane

Kotwie mechaniczne

Kotwie linowe i strunowe

wypełniacza,

utwardzacza.

systemy ubierkowe

ścianowe

filarowo-ubierkowe

ubierkowe pasami 0,,,0,0,00,0,0,0,0,0,0,0,0,0,0,00,000

długich zabierek

filarowo-zabierkowe

systemy komorowe

komorowe właściwe

komorowo-filarowe

ubierkowo-komorowe

systemy blokowe

z czołowym wypuszczeniem urobku

z wypuszczeniem urobku przez otwory wysypowe (leje )

eksploatacja z ochroną stropu

podsadzka hydrauliczna sucha lub mokra

eksploatacja z zawałem

eksploatacja z ugięciem stropu

systemy podłużne

systemy poprzeczne

systemy przekątne

eksploatacja na całą grubość złoża

eksploatacja warstwami

eksploatacja do pola ( do granic )

Urabianie w chodnikach

Urabianie w ścianach

Urabianie strugami

Sposoby ładowania i odstawy urobku.

Zgarniakowe- są urządzeniami do ładowania urobku do metalowej skrzyni (bez dna) i jego odstawy na inny środek transportu, stosuje się je w wyrobiskach ekip i przygotowawczych,

Łapowe - są to zazwyczaj urzadzenia na podwoziu gąsienicowym, służące do ładowania urobku w wyrobiskach korytarzowych eksploatacyjnych,i w zabierakach nagarnięty urobek, trafia na podawarkę zgrzebłową, i podawany jest z tej podawarki na inny środek odstawy

czerpakowe (łyżkowe) ŁK, zasięrzutna w rudach szeroko występują, polega na nabraniu urobku do łyżki, i przemieszczenie lub przewiezienia na inny środek odstawy. Do szybiki retencyjnego lub na składowisko.

Chwytakowe stosuje się do ładowaniu urobku w szybach

Zasady eksploatacji złóż.

Charakterystyka obudów zmechanizowanych stosowanych w kopalniach węgla kamiennego.

Czynniki wpływające na wybór systemu eksploatacji.

Klasyfikacja i zakres stosowania podziemnych systemów eksploatacji złóż.

Systemy wybierania pokładów grubych.

Specjalne systemy eksploatacji złóż węgla kamiennego: (zwiercanie, systemy podbierakowe, hydro-urabianie, systemy krótko-frontowe).

Sposoby likwidacji zrobów.

strefę zawału,

strefę spękań,

strefę osiadania ( ugięcia).

Zbrojenie i likwidacja ścian.

Sposoby prowadzenia ścian w trudnych warunkach geologiczno górniczych (uskoki, obwały, wymycia, ścienienia)

Prowadzenie ścian w bezpośrednim sąsiedztwie uskoków miejscowych.

skracaniu ściany wzdłuż uskoku,

skosowaniu ściany,

przezbrojeniu ściany pełnym frontem,

przezbrojeniu ściany dzielonym frontem.

Skracanie ściany wzdłuż uskoku - stosowane jest w przypadkach gdy kąt zawarty między uskokiem, a linią ociosu ściany jest stosunkowo duży (np. w granicach 40 - 80°), a uskok wystąpił w końcowym wybiegu pola ścianowego. W celu maksymalnego wykorzystania złoża w danym polu ścianowym, wykonuje się wzdłuż uskoku technologiczne diagonalne wyrobisko przyścianowe, wzdłuż którego następuje systematyczne skracanie ściany do długości ok. 50 m, co schematycznie pokazano na rysunku A.

Skosowanie ściany - stosuje się, gdy płaszczyzna uskoku jest odchylona pod kątem bardzo ostrym (np.<40°) od płaszczyzny czoła ściany.

Przezbrajanie ściany pełnym frontem - stosuje się w przypadkach gdy w polu ścianowym wystąpi uskok miejscowy równoległy do czoła ściany lub odchylony od niego pod bardzo małym kątem, a powyżej uskoku pozostaje część pola ścianowego pozwalająca na uruchomienie nowej ściany. W takich wypadkach, po zbliżeniu się frontem ścianowym do uskoku, eksploatacja zostaje zatrzymana i przystępuje się do likwidacji ściany. Odpowiednio wcześniej powyżej uskoku zostaje wykonana nowa obcinka ścianowa.

Przezbrajanie ściany dzielonym frontem - stosuje się , gdy w polu ściany wystąpi uskok miejscowy znacznie odchylony od kierunku czoła ściany, a powyżej uskoku nożna uzbroić nową ścianę.

wykonane z odpowiednim wyprzedzeniem nowej obcinki ścianowej (część "a" i część "b") powyżej uskoku oraz pochylni między ścianowej, przechodzącej przez uskok miejscowy i sięgającej do wysokości projektowanego zatrzymania pierwszego odcinka ściany (odcinek "a" zatrzymanej ściany),

po zbliżeniu się frontem ściany do wysokości wykonanej pochylni międzyścianowej , zatrzymanie odcinka "a" ściany pomiędzy pochylnią I a pochchylnią międzyścianową. i dalsze kontynuowanie eksploatacji skróconym o połowę frontem ściany (odcinek "b") pomiędzy pochylnią międzyścianową i pochylnią II,

w trakcie prowadzenia eksploatacji skróconym frontem ściany , prowadzone jest przezbrajanie sekcji obudowy zmechanizowanej oraz wyposażenia z części "a" zatrzymanej ściany do części "a" nowej obcinki,

zatrzymanie czyści "b" frontu ścianowego z jednoczesnym uruchomieniem nowej ściany z uzbrojonej części "a" obcinki,

w trakcie prowadzenia nowej ściany skróconym frontem (część "a") nastąpi przezbrojenie obudowy i wyposażenia z części "b" zatrzymanej ściany do części "b" nowej obcinki,

po osiągnięciu frontem ściany części "a" wysokości uzbrojonej nowej obcinki część "b" nastąpi wydłużenie ściany do pełnej długości i dalsze jej prowadzenie całym frontem.

Przekraczanie zaburzeń tektonicznych w ścianach.

możliwością opadu skał stropowych w strefie urabiania,

pozostawianiem w zawale ściany grubej warstwy węgla.

postój technologiczny związany z pracami nad zabezpieczeniem wyrw w stropie, co wpływa na zmniejszenie postępu ściany, zwiększając prawdopodobieństwo rozwoju procesów samozagrzewania się węgla w zawale w strefie przewietrzania zrobów - rys. 8.

konieczność zabezpieczenia skał stropowych łatą węgla, która pozostanie w zrobach ściany.

strefa przewietrzania zrobów - miejsce uaktywnienia procesów samozagrzewania

strefa gasząca - zanik procesów samozagrzewania

łata w warstwie przystropowej, ulegająca rozkruszeniu w zawale ściany

Specjalistyczne roboty górnicze przy drążeniu wyrobisk korytarzowych.

Dobór obudowy dla wyrobisk eksploatacyjnych i korytarzowych.

Sposoby ochrony wyrobisk korytarzowych przyścianowych.

Omówić definicję ergonomii oraz cele stosowania ergonomii na stanowiskach pracy.

Omówić oddziaływanie hałasu na organizm człowieka oraz parametry charakteryzujące falę głosową.

Omówić metody pomiaru zapylenia powietrza kopalnianego oraz czynniki wpływające na szkodliwość zapylenia dla organizmu człowieka.

Służby ratownictwa przedsiębiorcy

Centralna Stacja Ratownictwa Górniczego oraz inne podmioty zawodowo trudniące się ratownictwem górniczym zwane „ jednostki ratownictwa”.

Własności fizyczne płynów

Podstawowe przemiany termodynamiczne gazów doskonałych

Formy przekazywania ciepła i ich charakterystyka.

Podstawowe równania mechaniki płynów

Przykłady zastosowań równania Bernoulliego

Straty ciśnienia wskutek tarcia przy przepływach w przewodach

Straty ciśnienia na oporach miejscowych

Ruch płynów w ośrodkach porowatych, prawo Darcy'ego

W przypadku obudów kotwiowych wklejanych, najczęściej stosuje się kotwie mocowane w otworach za pomocą spoiw żywicznych lub mieszanin cementowych. Te ostatnie stosuje się rzadziej, ze względu na trudności technologiczne związane z dobraniem odpowiedniej gęstości i wytrzymałości mieszaniny cementowej. Natomiast szerokie zastosowanie znalazły kotwie wklejane za pomocą różnego rodzaju żywic, np. poliestrowych, charakteryzujących się szybkim czasem wiązania.

Tradycyjna kotew wklejana, fot. 1. składa się zasadniczo ze stalowego pręta, tzw. żerdzi kotwiowej (1), podkładki płaskiej lub kształtowej (2), podkładki kulistej (3) i nakrętki (4). Żerdź kotwiowa zakończona jest z jednej strony skośnym ścięciem wykonanym pod kątem wierzchołkowym równym 30 - 60o (część A), a z drugiej gwintem, który wykonany jest na długości około 150 mm (część B).

Fot. 1 Ogólny widok kotwi wklejanej - stalowej

Niektóre konstrukcje kotwi, w części gwintowanej, zakończone są dodatkowo łbem (np. kwadratowym), ułatwiającym ich obrót w otworze za pomocą kotwiarki. Zakończenie gwintowe kotwi umożliwia (poprzez nakrętkę) zainstalowanie na niej podkładki płaskiej lub kształtowej. Nakrętka umożliwia dociśnięcie podkładki do płaszczyzny kotwionej skały, nadając tym samym kotwi naprężenie wstępne (tzw. naciąg kotwi).

W zależności od potrzeb, wykorzystuje się żerdzie kotwiowe o różnych długościach, najczęściej z przedziału 1,2![]()

3,0 m. Maksymalna długość kotwi sztywnych ograniczona jest wymiarami wyrobiska a ich optymalna długość dobierana jest zgodnie z wymogami wynikającymi z obliczeń projektowych. Oprócz prętów stalowych stosuje się, szczególnie do kotwienia ociosów i spągu wyrobisk, pręty urabialne wykonane z tworzyw sztucznych lub drewna, fot. 2.

Fot. 2 Ogólny widok kotwi wklejanej - urabialnej

Kotew wklejana urabialna w głównej mierze składa się z żerdzi z włókna szklanego (1), podkładki drewnianej (2) oraz klina (3). Instalacja kotwi wklejanej polega na jej wprowadzeniu ruchem posuwisto - obrotowym do otworu wiertniczego wypełnionego odpowiednim spoiwem. Proces ten odbywa się zwykle za pośrednictwem kotwiarki. Zaleca się aby ilość obrotów wynosiła co najmniej 50 na 1 mb wciskanej żerdzi. Za optymalną uważa się grubość warstwy spoiwa od 2,5 do 3,5 mm, tzn. średnica otworu kotwiowego powinna być większa od średnicy żerdzi o 5![]()

7 mm. W zależności od ilości spoiwa, używanego głównie w postaci ładunków klejowych o różnej długości, można zainstalować kotew w otworze na całej długości lub na określonym jej odcinku. Według przepisów górniczych, dla kopalń węgla kamiennego, żerdź kotwiowa powinna posiadać nośność nie mniejszą niż 120 kN. Obecnie do osadzania kotwi wklejanych coraz szerzej stosuje się spoiwa cementowe wytworzone na bazie cementów szybkowiążących. Spoiwo cementowe wprowadza się do otworów w postaci ładunków lub wtłaczane jest w postaci zaprawy, w którą później instaluje się kotew. Zainstalowana kotew może osiągnąć żądaną siłę utwierdzenia już po upływie kilkudziesięciu sekund.

Kotwie wklejane mogą być zasadniczo stosowane prawie w każdych warunkach, szczególnie (w porównaniu do kotew mechanicznych) można je używać do wzmacniania skał o niższych parametrach wytrzymałościach. Kotwie takie posiadają w porównaniu do kotwi mechanicznych szereg zalet, a przede wszystkim ich zakotwienie jest niezależne od rodzaju warstw skalnych, istnieje możliwość zmiany długości ich mocowania (wklejenia) jak również to, że zniszczenie nakrętki lub podkładki nie powoduje utraty pełnej efektywności zamocowania kotwi. Ponadto kotew wklejana przeciwdziała przemieszczeniom pionowym i poziomym warstw skalnych.

Żerdzie kotwiowe powinny posiadać zakończenie umożliwiające łatwe wprowadzenie kotwi do otworu wiertniczego wypełnionego spoiwem, nie powodując przy tym powstawania nadmiernych oporów ruchu w trakcie ich instalowania. Sposób zakończenia kotwi powinien również ułatwić zniszczenie opakowania ładunków klejowych i wymieszanie składników spoiwa. W polskim górnictwie węglowym przyjęły się w praktyce żerdzie kotwiowe zakończone jednostronnym ścięciem, wykonanym pod kątem wierzchołkowym 30o![]()

60o.

W przypadku kotew rozprężnych (ekspansywnych) elementem nośnym jest żerdź kotwiowa (fot. 3) w postaci pręta stalowego (1), nagwintowanego z jednej lub z obu stron. W przypadku jednostronnego nagwintowania żerdzi, z drugiej strony posiada ona zakończenie w postaci kutego łba (4). Element mocujący kotew w otworze to głowica (2), działająca na zasadzie klina.

Fot. 3 Ogólny widok kotwi ekspansywnej

Długość pręta stalowego wynosi od 0,4 m do 4,0 m i jest dobierana zgodnie z wymogami wynikającymi z projektu obudowy. Średnica otworu kotwiowego powinna być większa od średnicy głowicy (zamka) o około 2![]()

4 mm. Następnie żerdzi nadaje się obrót przy użyciu odpowiednio dostosowanej kotwiarki ręcznej lub samojezdnego wozu kotwiącego, który wkręcając żerdź kotwiową w głowicę rozpiera jej szczęki o ścianki otworu. Rozparta głowica wywołuje miejscowe utwierdzenie kotwi w otworze. Głowice kotwi rozprężnych powinny być posadowione w skałach zwięzłych, nie ulegających miażdżeniu podczas rozpierania szczęk. Dla zwiększenia sił tarcia pomiędzy szczękami głowicy i skałą, stosuje się szczęki karbowane. Z reguły żąda się, aby nośność kotwi wynosiła około 100 kN. Na końcówkę żerdzi zakłada się podkładkę metalową (3), która przylegając do skał powoduje rozłożenie naprężeń kotwi na większą powierzchnię oraz zapobiega spękaniu i odpadaniu skał z przestrzeni między kotwiami. Stosuje się rozmaite rodzaje podkładek kotwiowych płaskich lub kształtowych. Podczas dokręcania kotwom nadaje się naciąg wstępny, zwykle około 40 %![]()

60 % nośności kotwi, w zależności od sposobu dokręcania.

Kotwie rurowo - cierne

Kotwie rurowo-cierne, stosuje się do wzmocnienia skał słabo zwięzłych. Sprawdzają się one szczególnie w strefach zaburzeń tektonicznych i w miejscach występowania poziomych przemieszczeń stropu. Typowa kotew rurowo-cierna, (fot. 4.), wykonana jest w postaci rury stalowej o grubości ścianki 3 mm (1), naciętej wzdłuż osi na całej długości. Nacięte krawędzie ścianek zachodzą na siebie i tworzą obwód zamknięty. Końcówka kotwi wzmocniona jest z jednej strony metalową tuleją (3) (tzw. łbem), a z drugiej ścięciem skośnym.

Fot. 4 Ogólny widok kotwi rurowo - ciernej

Kotwie rurowo - cierne wprowadza się do otworu za pomocą kotwiarki wyposażonej w dobijak o dużej energii udaru. W trakcie wbijania kotwi do otworu wiertniczego, nacięte krawędzie rury nachodzą na siebie. Pozostające na zewnątrz otworu zakończenie żerdzi rurowej (wzmocnione metalową tuleją, łbem) umożliwia podtrzymywanie podkładki (2). Poprawne zainstalowanie kotwi następuje wówczas, gdy średnica otworu kotwiowego jest mniejsza od średnicy kotwi o około 7 mm. Nośność zainstalowanej kotwi rurowo - ciernej uzależniona jest od siły tarcia występującego pomiędzy żerdzią kotwiową i skałą.

Konstrukcja cięgna tych kotwi, jak sama nazwa wskazuje oparta jest o typową linę stalową lub sploty kilku lub kilkunastu drutów. Najbardziej uniwersalna definicja cięgna kotwi linowej mówi, iż jest to element wykonany ze stalowych drutów luźnych, splecionych lub zwitych. Typowa kotew linowa lub strunowa, (fot. 5) składa się z żerdzi linowej lub strunowej (1) oraz zamka (2).

Fot. 5 Ogólny widok kotwi strunowej

Giętkość kotwi linowej sprawia, że jednym cięgnem, pozbawionym łączeń istnieje możliwość kotwienia na praktycznie nieograniczonej długości. Kotwie linowe i strunowe są cięgnami giętkimi. Kotwie linowe produkowane są na bazie tradycyjnych lin nawojowych o średnicy około 18![]()

22 mm. Natomiast kotwie strunowe to kilka drutów stalowych zespolonych obejmami lub współosiowo skręconych o średnicy zewnętrznej cięgna około 23 mm. Zaleca się stosowanie lin klatkowanych. Klatki tworzy się poprzez miejscowe rozplecenie cięgna, bądź wprowadzenie klina stalowego. Kotwie z linami lub strunami klatkowymi wykazują znacznie wyższą nośność w porównaniu do lin gładkich. Kotew linowa może być stosowana do obudowy wyrobisk o dowolnej wysokości, pozwala ona uniknąć stosowania gwintowego łączenia żerdzi kotwi sztywnych. Istotną zaletą kotwi linowej jest jej zdecydowanie większa wytrzymałość na rozciąganie niż w przypadku kotwi prętowych, przy tej samej średnicy żerdzi. Kotew linowa wykazuje przeważnie mniejszą podatność przy osiowym obciążeniu. Istnieje jednak możliwość upodatnienia kotwi linowych, bez stosowania dodatkowych elementów konstrukcyjnych. Z wymienionych wyżej powodów cięgna linowe i strunowe powszechniej stosowane są również przy kotwieniu niskim. Kotwie linowe i strunowe o długości dochodzącej do kilkudziesięciu metrów osadzane są najczęściej na spoiwach typu cementowego.

Najbardziej rozpowszechniony i najczęściej spotykany system osadzania kotwi linowych i strunowych polega na wklejaniu ich za pomocą specjalnych ładunków żywicznych. Tego typu ładunki najczęściej są mieszaniną dwóch składników:

Ładunek taki zawierający obydwa odizolowane od siebie składniki znajduje się w foliowej otoczce. Po wykonaniu otworu kotwiowego, ładunek umieszcza się na dnie tego otworu, a następnie za pomocą kotwiarki instaluje się kotew ruchem posuwisto - obrotowym. W momencie wprowadzania żerdzi do otworu kotwiowego otoczka foliowa ulega zniszczeniu, a składniki ładunku dzięki obrotowi kotwi ulegają wymieszaniu i zachodzi między nimi reakcja chemiczna (krystalizacja). Po całkowitym utwierdzeniu żywicy ( od około 30 sekund do 10 minut - w zależności od typu i proporcji ładunków) kotew jest prawidłowo zainstalowana w otworze.

6,7, Klasyfikacja systemow eksploatacji ze względu na rodzaj wyrobiska eksploatacyjnego i sposobu likwidacji zrobów

a) podział ze względu na rodzaj wyrobiska eksploatacyjnego - 6 pytanie

0s0y 00s temy zabierkowe

b) Podział ze względu na sposób kierowania stropem-7 pytanie

c) Podział ze względu na kierunek wybierania

d) Podział ze względu na zwrot eksploatacji

e) Podział ze względu na zwrot eksploatacji

eksploatacja od pola ( od granic )

8.Mechaniczne sposoby urabiania calizny.

Wyrobiska korytarzowe wykonane w skałach zwięzłych, łatwo urabialnych, jak węgiel kamienny i łupki, mogą być drążone za pomoca kombajnów chodnikowych. Kombajn jest maszyną urabiająco-ładującą. Ze względu na sposób urabiania calizny kombajny dzielimy na frezujące, wiercące i odbijające. W Polsce powszechnie stosuje się kombajny frezujące ze stożkowym organem urabiającym. O ich rozpowszechnieniu zdecydował fakt iż są uniwersalne pod względem drążenia wyrobiska o dowolnym kształcie w przekroju pionowym. Kombajn składa się głównie z kadłuba maszyny osadzonego na 2 niezależnie napędzanych gąsienicach.Środkiem kadłuba przebiega podawarka zgrzebłowa zaczynająca się od głowicy ładującej. Głowica ładująca zaopatrzona jest w łapy nagarniające urobek na podawarkę zgrzebłową. Poszczególne mechanizmy kombajnu napędzane SA silnikami elektrycznymi. W czasie pracy kombajnu głowica urabiająca obraca się z prędkością około 60 obr/min. Głowica wyposażona w noże urabiające wcina się w caliznę. Pierwsze wcięcie wykonuje się przy spągu na głębokość około 500m, nastepnie urabia się calizne warstwami poziomymi. Urobek opada na głowice i łapami zgarniany jest na podawarke zgrzebłową, która podaje dalej urobek na ciągnięta przez kombajn podawarke taśmową, a ta na inny środek odstawy. Kombajny chodnikowe mogą pracować w chodnikach o nachyleniach +/-18st. W chodnikach węglowych przeciętny postęp drążenia wynosi około kilkunastu metrów w ciągu zmiany.

W KWK stosuje się kombajny bębnowe, które skrawają calizne za pomocą noży osadzonych na obracających się zwojach ślimakowych. Stosuje się je w pokładach o miąższości od 0,7 do około 5m. Zabiór wynosi 0,6-0,8m. Mogą pracować przy kątach nachylenia do 12st. Podstawowymi członami kombajnu są: ciągnik, 2 głowice, silniki, oraz 2 organy urabiające, sanie oraz skrzynia aparaturowa. W kombajnach ścianowych stosuje się silniki elektryczne. Ciągnik kombajnu składa się z elementów przekładni hydrostatycznych i mechanicznych umieszczonych w skrzyni wypełnionej olejem. Służy on do nadawania kombajnowi posuwu wzdłuż czoła ściany. Torem jazdy dla kombajnu SA przenośniki zgrzebłowe. Głowica urabiająca jest przekładnią zębatą przenoszącą moment obrotowy z silnika elektrycznego na organ urabiający. Głowica zakończona jest wałem na którym osadza się organ urabiający. Elementem roboczym jest organ urabiający, skrawający węgiel za pomoca noży i zrzucający urobek na przenośnik zgrzebłowy. Prędkość skrawania wynosi około 3,6 m/s. Średnice organów urabiających wynoszą od 1,0m do 2,5m. Kombajny dwuramionowe posiadają możliwość wcinania się w caliznę i nie wymagają wykonywania wnęk. Najlepsze efekty uzyskuje się gdy organ górny urabia około 75% calizny, a resztę urabia dolny organ. Po urobieniu calizny do końca ściany wykonuje się zawrębienie dla umożliwienia urabiania w przeciwnym kierunku ściany. Na odcinku około 25m od końca ściany przenośnik nie jest dosunięty do czoła calizny. Po zakończeniu skrawu zmienia się położenie ramion kombajnu, następnie wycofuje się kombajn do tyłu, dosuwając stopniowo do calizny przenośnik zgrzebłowy. Następuje wcięcie się kombajnu pod kątem w calizne węglową. Po wcieciu dosuwa się przenośnik do calizny. Wówczas zmienia się położenie ramion i kierunek jazdy kombajnu. Nastepuje urabianie skrawu końcówki ściany. Po dojechaniu do końca ściany można rozpocząć urabianie na całej długości ściany. Wymaga to ponownej zmiany położenia ramion i kierunku ruchu kombajnu. W ciągu doby wykonuje się kilka skrawów, a postępy ścian wynoszą nawet do 12m.

Strug jest ścianową maszyną urabiającą przemieszczaną wzdłuż przenośnika zgrzebłowego za pomocą napedu łańcuchowego. Zasadniczym elementem jest głowica uzbrojona w noże, która ciągniona wzdłuż ściany i dociskana przez przenośnik powoduje skrawanie calizny węglowej. Grubość skrawu wynosi od 5 cm do 30cm. Strugi są przystosowane do dwukierunkowego urabiania na pełną wysokośc ściany. Praktycznie mogą pracować w ścianach o wysokości od 0,4 do 2,5m. Podstawowymi zaletami urabiania strugami są:

- możliwość urabiania bardzo cienkich pokładów,

- prosta konstrukcja urządzeń i łatwość ich obsługi,

- większy wychód grubych sortymentów

Strugów nie można jednak stosować w węglach trudno urabialnych, poza tym wymagane są dobre warunki stropowe i spągowe oraz brak pofałdowań spągu.

11. Ładowanie i odstawa urobku

Ładowanie urobku to umieszczanie odspojonych skał na urządzenia transportowe.

W wyrobiskach eksploatacyjnych kopalń węgla kamiennego szeroko stosuje się zespoły urabiająco-ładujące. Kombajny i strugi posiadają takie rozwiązania konstrukcyjne, że urobek ładowany jest samoczynnie na przenośnik podczas urabiania. Resztki urobku, które opadają do ścieżki między przenośnikami a calizną, nagarnia się na przenośnik klinami przesuwanymi wraz z przenośnikiem.

W złożach silnie nachylonych i stromych - bez względu na grubość - oraz w złożach bardzo grubych o poziomym zaleganiu stosuje się często samoczynne ładowanie urobku, wykorzystując siłę ciężkości. Przy urabianiu złóż stromych o małej miąższości urobek samoczynie stacza się po spągu i wypuszczany jest poprzez specjalne leje do wozów kopalnianych lub na inne środki odstawy. W złożach grubych urabianych techniką strzelniczą stosuje się dwa zasadnicze sposoby wypuszczania urobku; -

- wypuszczanie przez otwory wysypowe

- czołowe wypuszczanie urobku

Spośród ładowarek produkowanych jako niezależne maszyny i urządzenia szersze zastosowanie praktyczne w kopalniach podziemnych mają ładowarki:

Odstawa w KWK głównym środkiem odstawy urobku są przenośniki zgrzebłowe. Przenośniki zgrzebłowe, składają się z przeseł stalowych ułożonych na trasie w jeden ciąg, w kt porusza się jeden , 2 lub 3 łancuchy bez konca, zaopatrzony w zgrzebła. W zalezności od typu mogą pracowac na trasach +-18 +-30 st. P. te stanowią jednocześnie tor jazdy dla maszyn urabiających. Żasada pracy przenośnika zgrzebłowego, polega na przesuwaniu urobku za pomocą zgrzebeł przymocowanych do łańcucha pociągowego, w nieruchomych rynnach,

Przenośnik taśmowy- elementem nośnym urobku jest taśma elastyczna, stanowiąca cięgną zamkniete zapedzane bębnami. Taśma ciągniona jest na rolkach zamocowanych na stalowych konstrukcjach nośnych zwanymi kozłami. Stosuje się przenośniki do 1200mm, max kat 18, bęben odchylający i zwrotny. Stacja napinająca,

W kopalniach rud urobek z przodków, odstawia się wozami ładująco odstawczymi, ŁK a przy wiekszych odległościach, samojezdnymi wozami odstawczymi. Urobek z odziałów kierowany jest środkiem odstawy do stacji wyładowczych skąd najcześciej transportowany jest wozami kopalnianymi. Obecnośc zbiorników retencyjnych jest wymagana przy ciągłości odstawy urobku.

Wozy na podwoziu szynowym

skipy

Obudowa zmechanizowana jest podstawowym elementem kompleksu ścianowego, której zadaniem jest zapewnienie bezpiecznego i niezakłóconego przez górotwór eksploatacji węgla. Podstawowymi funkcjami obudowy ścianowej są [1]:

- kierowanie stropem,

- osłonięcie wyrobiska przed opadaniem skał ze stropu,

- osłanianie wyrobiska przed przedostawaniem się skał z rumowiska zawałowego do przestrzeni roboczej.

- osłonięcie wyrobiska prze opadającymi z czoła ściany kęsami węgla

Obudowa zmechanizowana wpływa na zachowanie się stropu przez działanie na niego siłą, zwaną podpornością. Wyróżnia się trzy rodzaje podporności w poszczególnych fazach cyklu pracy obudowy [9]:

- wstępna,

- nominalna,

- robocza.

Podporność wstępną obudowa zmechanizowana osiąga w momencie rozparcia i zależna jest od ciśnienia zasilania występującego w magistrali zasilającej ścianę. Natomiast podporność nominalna jest maksymalną podpornością, jaką może osiągnąć zestaw obudowy zmechanizowanej przy obciążeniu statycznym. Zależy ona od ciśnienia otwarcia zaworów bezpieczeństwa w układzie podpornościowym podpór hydraulicznych zestawu obudowy. Podporność roboczą określa się jako podporność jaką w danej chwili osiąga zestaw obudowy zmechanizowanej pod wpływem nacisku górotworu, a jej wartość waha się między podpornością wstępną a nominalną.

Obudowa zmechanizowana składa się z szeregu powtarzalnych zestawów, których liczba zależna jest od długości ściany. Ponadto w skład obudowy zmechanizowanej wchodzą urządzenia stabilizujące obudowę, agregat pompowy zasilający obudowę oraz przewody magistralne.

Ogólna budowa obudowy zmechanizowanej przedstawiona jest na rys. 1.12, w której skład wchodzą [3]:

- osłona odzawałowa 1,

- tylny układ lemniskatowy 2,

- spągnica 3,

- podpora hydrauliczna 4,

- stropnica 5,

- końcówka wychylna, wysuwna bądź wychylno-wysuwna 6.

Konstrukcja pojedynczej sekcji dzieli obudowy ścianowe na zawałowe, podsadzkowe oraz specjalne. Sposób rozmieszczenia podpór i przenoszenia nacisku skał stropowych przez konstrukcję obudowy dzieli je na [3]:

- obudowę podporową

- obudowę osłonową,

- obudowę podporowo - osłonową

- obudowę osłonowo - podporową

Rys.1.12. Ogólna budowa obudowy zmechanizowanej [3].

Wyróżniamy dwa typy pracy obudów ścianowych [4]:

- na kroku wstecz (rys. 1.13)

- bez kroku wstecz (rys. 1.14)

Praca obudowy „na kroku wstecz” w ścianie obejmuje następujące cykle:

- po urobieniu kombajnem zabioru następuje wysunięcie stropnicy lub poluzowanie i przesunięcie zestawu do przenośnika, a następnie jego rozparcie, co powoduje zabezpieczenie odkrytego stropu,

- korygowanie położenia sekcji,

- przesunięcie przenośnika ścianowego.

W drugim przypadku występują następujące cykle pracy obudowy:

- po urobieniu kombajnem zabioru następuje wysunięcie stropnicy i zabezpieczenie odkrytego stropu,

- przesunięcie przenośnika ścianowego do czoła calizny,

- poluzowanie sekcji i jej dosunięcie do przenośnika z jednoczesnym zsuwem stropnicy

wysuwnej,

- korygowanie położenia sekcji

- rozparcie sekcji obudowy.

Poszczególne sekcje obudowy w ścianie połączone są przewodami wysokociśnieniowymi ze stacją zasilającą (rys.1.15). Stacja zasilająca to zbiornik oleju lub emulsji wodnej oraz pompa zębata napędzana silnikiem elektrycznym tłocząca medium do przewodu zasilającego. Odpowiedni układ zaworów pozwala na utrzymanie stałego ciśnienia w instalacji hydraulicznej.

Równie ważnym jak typ obudowy jest wybór odpowiedniego sterowania obudową ścianową. Należy tak wybrać system sterowania aby zapewniał on:

- bezpieczeństwo pracowników,

- zwiększenie prędkości przestawiania zestawów,

- dostosowanie obudowy do trudnych warunków geologicznych,

Rys. 1.13. Sekcja obudowy zmechanizowanej „z krokiem wstecz” [4].

Obudowy wyprodukowane w naszym kraju wyposażone są w sterowanie:

- bezpośrednie przyległe, w sterowaniu tym operator znajduje się pod rozpartym zestawem sąsiednim, na którym umieszczone są rozdzielacze sterujące. Operator przesterowując ręcznie odpowiednie dźwignie rozdzielaczy blokowych wykonuje poszczególne fazy cyklu pracy obudowy, wykonanie czynności kontroluje się przez obserwację wzrokową,

- sterowanie pilotowe, w sterowaniu tym rozdzielacze wykonawcze, przystosowane do zdalnego sterowania (bez dźwigni), znajdują się na tym samym zestawie co odbiorniki, a do sterowania poszczególnymi czynnościami służą rozdzielacze sterujące pilotowe umieszczone na zestawie sąsiednim. Rozdzielacze wykonawcze z rozdzielaczami sterującymi (pilotowymi) łączy się za pomocą wiązki przewodów o małej średnicy,

Rys. 1.14. Sekcja obudowy zmechanizowanej „bez kroku wstecz” [4].

Techniki podziemnej eksploatacji złóż węgla.

Warunki naturalne złóż węglowych :

- głębokość zalegania pokładu,

- grubość pokładu,

- warunki stropowo - spągowe,

- urabialność węgla, (jest okreslona wskaźnikiem protodiakonowa f)

- gazowość węgla,

- ochrona powierzchni,

- kąt nachylenia pokładu

Przygotowane do eksploatacji częśći i złoża są wybierane przy zastosowaniu odpowiedmo dobranych systemów eksploatacji. Przez system eksploatacji rozumie się sposób planowego wybierania złoża za pomocą wyrobisk eksploatacyjnych o określonych wymiarach, z ustalonym kierunkiem przesuwania się przodków eksploatacyjnych i ustalonym sposobem likwidacji przestrzeni poeksploatacyjnych (zrobów). Różnorodność warunków geologiczno-górniczych sprawia, że dla eksploatacji złóż stosuje się olbrzymią ilość (setki) różnych systemów eksploatacji. Dla ułatwienia porozumiewania się oraz ułatwienia doboru systemów eksploatacji opracowano odpowiednie ich klasyfikacje. W Polsce funkjonuje klasyfikacja systemów eksploatacji opracowana przez prof. W.Budryka (1950 r.).

Ze względu na rodzaj wyrobiska eksploatacyjnego wydzielono

systemy ubierkowe,

zabierkowe,

komorowe i blokowe.

Zasadniczymi elementami decydującymi o zaliczeniu systemu do grupy systemów ubierkowych są długość frontu eksploatacyjnego i sposób likwidacji przestrzeni poeksploatacyjnej. Długość frontu obejmuje całą szerokość przygotowanej części złoża (piętra, pola, filara eksploatacyjnego)!

Wyrobiska o największej długości nazywa się ścianami (powyżej 50 m). Podstawowymi elementami ściany są: długość (L), wybieg (W), szerokość przodku (P), wysokość (h).

Długość ścian wynosi od 50 m do 350 m, wybiegi od 100 m do ponad 3000 m, szerokość przodków od 2 do 8 m, a wysokość ścian od 1 do 5 m. Systemy ścianowe stosuje się głównie do wybierania złóż pokładowych, regularnie zalegających, słabo zaburzonych tektonicznie. Przy stosowaniu systemów ścianowych uzyskuje się duże wydajności przodkowe i stanowią one główną grupę systemów stosowanych w kopalniach węgła kamiennego.

systemy filarowo-ubierkową różnią się od systemów ścianowych mniejszą długością przodka, poniżej 50 m. Stosowano je w złożach o większych zaburzeniach tektonicznych, gdzie występowały trudności w utrzymaniu przodka ścianowego o dużej długości. Obecnie systemów tych nie stosuje się, Szerokość wybieranych pasów wynosi około 6 m.

Drugą grupę systemów stanowią zabierki.

Zabierka jest to wyrobisko o wąskim przodku, zwykle 4-8 m szerokości, w którym likwidacja zrobów następuje po wybraniu części złoża objętego: zabierką, Wysokość zabierki jest równa

grubości złoża lub wydzielonej warstwy i nie przekracza 8 m. Wybieranie złoża zabierką

postępuje w kierunku prostopadłym do dłuższej krawędzi filara. W systemach filarowo-zabierkowych długość zabierki dochodzi do 50 m, a w systemach długich zabierek do 100 m.

W systemach filarowo zabierkowych przygotowuje się złoże do eksploatacji podobnie jak w systemach filarowo-ubierkowych, tzn. dzieli się złoże na filary eksploatacyjne Filary wybiera się zabierkami . Systemy filafowo-zablerkowe stosuje się do wybierania złóż rud charakteryzujących się. zmienną miąższością i okruszcowaniem. W zależności od własności skał stropowych zabierki prowadzi się tuż przy zrobach lub pozostawia się między zabierkami niewybraną część calizny nazywaną płotem (~ 1 m) lub nogą (1+3 m). Systemy długich zabierek stosuje się do wybierania resztek złóż lub złóż zalegających w filarach ochronnych. W systemach łych nie wydziela się filarów eksploatacyjnych a rozcięcie złoża dostosowuje się do istniejącej sytuacji górniczej.

Trzecią grupę stanowią systemy komorowe. Miedzy komorami pozostawia się filary oporowe ciągłe, prostokątne lub kołowe. Zadaniem filarów jest stałe (s. komorowe właściwe) lub okresowe utrzymanie stateczności stropu. Obecnie stosuje się różnorodne odmiany systemów komorowych. Jako podstawową cechą tych systemów można przyjąć utrzymywanie przestrzeni poeksploatacyjnej o dużej powierzchni przez długi okres. Przed likwidacją przestrzeni poeksploatacyjnej następuje często wybieranie filarów międzykomorowych Przestrzenie poeksploatacyjne obejmujące wiele komór likwiduje się przez wywoływanie zawału robotami strzałowymi lub przez podsadzanie.

Dzielimy na warstwy grube pokłady na 2,5-3m. jak wybieramy do góry lepiej gdy mamy zagrożenie pożarowe.

Gdyby eksploatacja prowadzona była od dołu to warstwy górne pękają i dostarczane jest świeże powietrze w nastepnym przodku mogą powstać ogniska pożarowe. Niespotykany się już z tym systemem z wyprzedzeniem, dopiero po zakończeniu pierwszej zaczynamy drugą.

Gdy eksploatacja prowadzona jest pod zawałem, to można założyć siatkę podobna do ogrodzeniowej (ekspl ze sztuczną powałą stropu).

Ze wzglądu na grubość wydzielono systemy z wybieraniem złoża na całą grubość lub z podziałem na warstwy. Podziału na warstwy dokonuje się. w złożach grubych. Grubość wydzielonych warstw zależna jest od przewidywanego systemu eksploatacji. Dla systemów ścianowych stosowanych w kopalniach węgla kamiennego wydziela się warstwy o grubości 2,5+3,0 m. Zależnie od kąta nachylenia i grubości złoża wydziela się warstwy równoległe do uławicenia, warstwy poziome lub warstwy pochyłe. Podziału na warstwy równoległe do uławicenia dokonuje się w złożach poziomych i słabo nachylonych. W bardzo grubych i słabo nachylonych złożach wydziela się warstwy poziome. W przypadku stosowania systemów z podsadzką hydrauliczną korzystnie jest wydzielać warstwy pochyłe, co ułatwia grawitacyjne odprowadzenie wód podsadzkowych. Eksploatację w warstwach prowadzić można niezależnie, jak gdyby w oddzielnych pokładach lub wybiera się równocześnie kilka warstw zachowując odpowiednie wyprzedzenie między przodkami. Kolejność wybierania warstw zależy głównie od stosowanego sposobu likwidacji zrobów. W przypadku stosowania podsadzki warstwy wybiera się od niższych Ku wyższym, a w przypadku stosowania zawału stropu kolejność wybierania jest odwrotna .

Wybór systemu likwidacji [przestrzeni poeksploatacyjnej uzależniony jest od rodzaju skał zalegających nad złożem, głębokości eksploatacji, zagospodarowania powierzchni i występujących zagrożeń naturalnych. W warstwach zalegających nad złożem wydzielić można:

- strop bezpośredni, czyli zespół warstw stropowych, który pod wpływem własnego ciężaru odspaja się od warstw wyżej leżących, a nie podparty obudową o odpowiedniej podporności załamuje się i odpada do wyrobiska tworząc gruzowisko zawałowe,

- strop zasadniczy, który stanowią mocne i sztywne warstwy skał zalegających nad stropem bezpośrednim albo bezpośrednio nad złożem, które po wybraniu załamują się. trudno i w dużych odstępach, -

-strop fałszywy występujący bezpośrednio nad złożem w postaci warstwy skał o małej grubości (do 1 m) i niskich parametrach wytrzymałościowych, który trudno utrzymymać w postaci zwartej w przestrzeni roboczej w przodku, stąd odpada wraz z urabianiem złoża.

Jeżeli nad złożem występuje strop bezpośredni o odpowiednij grubości (powyżej 3m) to z powodzeniem można stosować systemy eksploa z zawałem stropu. Systemy z zawałem stropu charakteryzują się najniższymi

93 kosztami eksploatacji, ale wywołują największe deformacje powierzchni Zawał wywołanej lub przesuwanie do calizny obudowy zmechanizowanej. Przy eksploatacji z zawałem stropu wydziela się wzdłuż osi głębokości następujące strefy:

Strefa zawału obejmuje te warstwy skalne, które pozbawione podparcia opadają do wyrobiska wraz z obrotem brył i tworzą gruzowisko zawałowe, podpierające wyższe warstwy skalne. Przebieg zawału oraz stopień wypełnienia zrobów uzależniony jest od rodzaju skał stropowych oraz od ich uławicenia i łupności. Powierzchnie uławicenia powstały przy tworzeniu się skał osadowych i były pierwotnie poziome, a dopiero wskutek działania sił tektonicznych otrzymały one pewne nachylenie. W czasie procesów tektonicznych powstała tzw. łupność oraz uskoki. Nachylenie płaszczyzn łupności wynosi najczęściej 70°-85°. Piaskowce mają bardzo rzadką sieć łupności i słabe uławicenie, stąd trudno ulegają zawałowi. Z reguły stanowią one strop zasadniczy w kopalniach węgla kamiennego. Strop bezpośredni stanowią najczęściej łupki lub inne skały z rozwiniętą siatką podzielności.

Wynika stąd, że dla uzyskania pełnego podparcia stropu powinna ulec zawałowi warstwa skał o grubości 1,2-2-krotnej grubości złoża. Wobec różnorodności występujących warstw skalnych przyjmuje się orientacyjnie, że wysokość strefy zawału wynosi:

h = 2 • m gdzie: m - grubość eksploatowanego złoża.

Gruzowisko zawałowe staje się podporą dla wyższych warstw stropu. Pod ich naciskiem gruzowisko uszczelnia się, a wyższe warstwy ulegają spękaniu i obniżeniu bez o n brył. Jest to tzw. strefa spękań, której wysokość szacuje się na

h=(1-1,5)m

a sumaryczna wysokość strefy zawału i spękań wynosi około 3,5 m. Powyżej strefy spękań warstwy skalne osiadają aż do powierzchni w zasadzie bez przerwania Przyjmuje się, te maksymalne obniżenie powierzchni nad rejonami, w który brano z zawałem stropu, wynosi:

Wmax= 0,7 • m

Jeżeli grubość stropu bezpośredniego jest mniejsza od przewidywanej wysokości strefy zawału i spękań, to można stosować systemy eksploatacji z częściowym zawałem stropu) lub z częściową podsadzką. Podsadzkę stanowi materiał nietoksyczny i niepalny, dostarczony z powierzchni lub wyrobisk drążonych w kamieniu, lokowany w przestrzeniach poeksploatacyjnych. Jeżeli nad złożem występuje strop zasadniczy, to zaleca się stosować systemy eksploatacji z podsadzką (rys. 8.19). Systemy z podsadzką należy stosować również w przypadku występowania stropu bezpośredniego o odpowiedniej grubości, gdy wymagana jest ochrona powierzchni lub wyżej zalegających warstw skalnych. W pierwszym przypadku chodzi o zabezpieczenie obiektów znajdujących się na powierzchni przed ich uszkodzeniem w wyniku nadmiernych deformacji, natomiast w drugim przypadku chodzi o niedopuszczenie do nadmiernego spękania skał nadległych stanowiących warstwę izolującą dla wyżej zalegających warstw wodonośnych lub ochronę wyrobisk użytkowanych w warstwach zalegających.

Uskoki te stanowią jeden z najbardziej uciążliwych elementów tektoniki pokładu ze względu na wielkość zrzutów, przekraczające grubość eksploatowanego pokładu, co wiąże się zawsze z koniecznością przezbrajania ściany.

Rozwiązania polegające na przekraczaniu frontem ściany tych uskoków z punktu widzenia techniczno - ekonomicznego są nieuzasadnione.

W przypadkach wystąpienia uskoków miejscowych w zależności od kierunku ich przebiegu w stosunku do linii frontu ścianowego, prowadzenie ściany w ich bezpośrednim sąsiedztwie może polegać na:

Przy stosowaniu w ścianie obudowy zmechanizowanej, skracanie ściany wiąże się z systematyczną likwidacją sekcji obudowy zmechanizowanej w miarę postępu frontu ścianowego.

Jedną z istotnych zalet takiego sposobu prowadzenia ściany jest skrócenie czasu przezbrajania sekcji na ścianę następną., ze względu na ich częściowe wyrabowanie (w ok. 60%) jeszcze w trakcie normalnego biegu ściany.

Analogiczny sposób prowadzenia ściany można stosować również przy nieprostopadłym usytuowaniu pochylni ścianowych w stosunku do chodnika nadścianowego.

Wówczas w celu maksymalnego wyeksploatowania zasobów danego pola ścianowego, w końcowym biegu ściany wykonuje się skrawy „klinowe” które w konsekwencji powodują odchylenie się czoła ściany od kierunku prostopadłego do wyrobisk przyścianowych.

Sposób wybierania ściany przy jej skosowaniu przedstawiono schematycznie na załączniku 2b. Jest on również bardzo często stosowany przy zbliżaniu się frontem ściany do chodnika wentylacyjnego.

Po przygotowaniu zatrzymanej ściany do likwidacji, następuje rabowanie sekcji oraz ich transport i montaż w nowej obcince. Przezbrajanie dotyczy także pozostałego wyposażenia ściany. Schemat przezbrajania ściany pokazano na rys. A.

Wadą tego sposobu prowadzenia ściany jest konieczność okresowego wyłączenia oddziału z wydobycia lub posiadania uzbrojonego frontu rezerwowego.

Na rysunku B pokazano schemat przezbrajania ściany zmechanizowanej zawałowej w rejonie uskoku miejscowego.

Technologia przezbrajania ściany obejmuje:

Przy tej technologii prowadzenia ściany ważnym jest aby czasy eksploatacji skróconych odcinków ściany i czasy przezbrajania odcinków ściany były sobie równe, co gwarantuje ciągłość prowadzenia eksploatacji, tylko z okresowym zmniejszeniem zdolności wydobywczej frontu ścianowego.

Przekraczanie zaburzeń tektonicznych (uskoków) w ścianach wiąże się z dwoma niekorzystnymi zjawiskami:

Konsekwencją opadu skał stropowych w ścianie, spowodowanego dezintegracją skał w strefie uskoku, może być:

Rys. 8. Migracja powietrza przez zroby ściany przewietrzanej w układzie "U"

Dlatego też przy przekraczaniu zaburzeń tektonicznych w ścianach istotne jest zastosowanie profilaktyki polegającej na klejeniu strefy uskokowej wyprzedzająco przed frontem ściany. Obecnie na rynku znajduje się szereg środków przeznaczonych do klejenia górotworu dostosowanych do różnych warunków górniczo-geologicznych (górotwór suchy lub mokry, bardziej lub mniej zwięzły). Są to w szczególności kleje poliuretanowe, mocznikowe, organiczno-mineralne i epoksydowe. W strefie uskoków wierci się szereg otworów wyprzedzających w zależności od warunków lokalnych. Kleje zatłaczane są do otworów specjalnymi pompami o napędzie hydraulicznym wykorzystującym ciśnienie emulsji zasilającej obudowę zmechanizowaną ściany. Własności penetracyjne klejów, ich wysoka wytrzymałość zapewniają bezpieczne przekraczanie zaburzeń.

Gabaryty oraz konstrukcja kombajnów ścianowych i przenośników zgrzebłowych ścianowych uniemożliwiają przejście frontem ściany przez zaburzenia tektoniczne (zwłaszcza uskoki o zrzucie równym lub większym od wysokości ściany) w sposób, przy którym nie pozostawiana jest gruba warstwa węgla. W pewnych zakresach można kierować ścianą w taki sposób, aby pozostawiana warstwa węgla była w warstwie przyspągowej, natomiast jak najmniejsza w warstwie przystropowej. Warstwa przystropowa łaty węglowej w zawale ulega rozkruszeniu, co przyśpiesza procesy samozagrzewania (rys. 9 i 10).

Rys. 9. Przejście przez uskok z pozostawieniem łaty węglowej w warstwie przystropowej - wariant niekorzystny dla potencjalnego zagrożenia pożarowego.

Rys. 10. Przejście przez uskok z pozostawieniem łaty węglowej w warstwie przyspągowej - wariant korzystny dla ograniczenia zagrożenia pożarowego.

Ergonomia i ratownictwo górnicze.

Ergonomia - dziedzina wiedzy zajmująca się problematyką dostosowania warunków pracy do morfologicznych, fizjologicznych i psychicznych możliwości człowieka oraz człowieka do warunków pracy. Głównym przedmiotem zwiększenie bezpieczeństwa na danym stanowisku.

Znaczenie ekonomiczne i społeczne ergonomii wyraża się przede wszystkim w zwiększeniu wydajności pracy, w miarę jak praca i jej warunki materialne przystosowane są

Dźwięki zależnie od uczuć subiektywnych nazywamy hałasem wówczas, gdy stają się one uciążliwe i zaczynają nam przeszkadzać. Hałasem nazywamy takie zjawiska akustyczne, które w danym miejscu i czasie są niepożądane lub mogą szkodzić zdrowiu.

Hałas jest złozonym bodźcem akustycznym, który przez organ słuchu oraz nerw słuchowy oddziałuje na cały organizm człowieka i wpływa na jego zachowanie. Nagłe dźwięki wywołują rozległe zmiany w całym organizmie człowieka, a mianowicie: wzrost ciśnienia krwi, wzmożone bicie serca, wzmożenie pocenia oraz ostry skurcz mięśni całego organizmu.

Jakość i wielkość szkód w narządzie słuchu jest uzależniona od charakterystyki hałasu. Jedną z ważnych cech hałasu jest jego intensywność. Istnieje pewna wartość krytyczna ( 80 do 100 dB) po przekroczeniu której, uszkodzenia aparatu słuchu są nieuniknione. Poza tym decydujący wpływ wywiera skład widmowy hałasu, przy czym najbardziej niebezpieczne są częstotliwości wyższe. Niskie częstotliwości powyżej 2000 Hz - bardzo rzadko doprowadzają do uszkodzeń nawet przy wysokich natężeniach. Krytyczna wartość poziomu natężenia dla tych częstotliwości leży powyżej 100 dB. Duży wpływ na powstające uszkodzenia ma indywidualna wrażliwość i wiek pracownika. Ludzie starsi łatwiej ulegają uszkodzeniom nieodwracalnym.

[Czas trwania jednego drgania tj. wychylenia z położenia spoczynkowego i z powrotem do położenia spoczynkowego, nazywamy czasem drgania T albo okresem. Liczbę wykonanych drgań w sekundzie nazywamy częstotliwością f. Jednostką częstotliwości jest jeden herz (Hz).

Parametry charakteryzujące falę głosową:

- wysokość dźwięku- jest związana z częstotliwością drgań źródła: częstotliwością małym odpowiadają dźwięki niskie i odwrotnie. O wysokości decyduje częstotliwość tonu podstawowego.