AKADEMIA GÓRNICZO - HUTNICZA

im. Stanisława Staszica w Krakowie

WYDZIAŁ INŻYNIERII MECHANICZNEJ I ROBOTYKI

Techniki Wytwarzania

Rodzaje blach w nowoczesnych metodach kształtowania elementów karoserii samochodowej.

Wykonał:

1. Arkadiusz Kubik

2. Jarosław Kurzeja

Gr.4

Nowoczesne samochody muszą spełniać wiele wymagań, spośród których atrakcyjny wygląd, dobre właściwości jezdne, wysoki stopień bezpieczeństwa oraz opłacalność należą do najważniejszych. Wyniki ekonomiczne mogą dotyczyć ceny zakupu oraz kosztów eksploatacji, w tym zużycia paliwa. Małe zużycie paliwa oznacza również niską emisję spalin i zmniejszone zanieczyszczenie środowiska. Istnieje bezpośredni związek pomiędzy masą pojazdu a zużyciem paliwa. Do zmniejszenia masy samochodu oprócz stosowania stopów na osnowie Al i Mg oraz tworzyw organicznych wykorzystuje się przede wszystkim blachy stalowe o coraz wyższych własnościach wytrzymałościowych. Stalowe elementy konstrukcyjne samochodów w dalszym ciągu posiadają wiele niezastąpionych zalet i są wytwarzane w konwencjonalnych liniach technologicznych. Stąd możliwy jest bezpośredni wkład przemysłu stalowego w rozwój motoryzacji i jednocześnie w organicznie emisji spalin, w tym dwutlenku węgla. Realizacja tego procesu odbywa się przez wytwarzanie i przetwarzanie dla potrzeb motoryzacji coraz bardziej wytrzymałych blach stalowych, posiadających również bardzo dobre własności tłoczne i plastyczne. Obecnie prowadzone są badania mające na celu zmniejszenie masy karoserii, co doprowadziłoby do zmniejszenia zużycia paliwa.

Nowa generacja stali na blachy karoseryjne

Ciągły i znaczny postęp w rozwoju motoryzacji wymusza poszukiwanie i stosowanie nowych materiałów oraz metod ich wytwarzania i przetwórstwa. W szczególności dotyczy to blach karoseryjnych, dla których wymagania można ująć w kilku grupach:

Żądany kształt, bardzo wysoka dokładność wykonania i niemal idealny stan powierzchni.

Wysokie własności wytrzymałościowe.

Bardzo dobre własności plastyczne i tłoczne.

Odporność na korozję.

Inne, m.in. funkcjonalność i estetyka oraz możliwość stosowania w automatycznych liniach technologicznych.

Najważniejsze wymagania w zakresie własności mechanicznych stawiane blachom dla nowoczesnej motoryzacji sprowadzają się do uzyskania wysokiej i bardzo wysokiej wytrzymałości przy zachowaniu bardzo dobrych własności plastycznych i tłoczności. W praktyce jest to oceniane przez szereg parametrów, z których najważniejsze to:

a) wytrzymałość na rozciąganie Rm,

b) równomierne wydłużenie A,

c) granica plastyczności Re,

d) średni współczynnik anizotropii plastycznej (Lankforda) r,

e) zdolność do kształtowania przez obciąganie, reprezentowana przez współczynnik umocnienia n,

f) brak podwójnej (górnej i dolnej) granicy plastyczności i wydłużenia w tym zakresie,

Obecnie starania przemysłu stalowego koncentrują się na osiągnięciu dla blach karoseryjnych jak największej wytrzymałości na rozciąganie przy jednoczesnym zachowaniu ich własności plastycznych, niezbędnych do dalszego przerobu na zimno, a w szczególności do tłoczenia. Wytrzymałość na rozciąganie Rm wynosi obecnie dla blach stalowych od 300 do 1450 MPa. Jednakże uzyskanie górnego zakresu wytrzymałości prowadzi do znacznego obniżenia własności plastycznych blach. Stąd poszukuje się nowych gatunków stali, charakteryzujących się korzystną relacją pomiędzy wytrzymałością na rozciąganie (Rm) a wydłużeniem (A). Do takich gatunków można zaliczyć stale typu DP, TRIP, czy najnowszej generacji stale typu TWIP, tabl.1. W powszechnym zastosowaniu w przemyśle motoryzacyjnym są obecnie jednak stale typu BH i IF, przy czym w niższym zakresie wytrzymałości dominują stale BH, natomiast w średnim przedziale wytrzymałościowym - stale typu IF.

Skrót |

Nazwa w języku angielskim |

Nazwa w języku polskim |

BH |

Bake Hardening |

Utwardzane podczas wygrzewania lakieru |

CP |

Complex Phase |

O złożonej strukturze (wielofazowe) |

DP |

Dual Phase |

Dwufazowe |

HSLA |

High STrength Low Alloy |

Niskostopowe o podwyższonej wytrzymałości |

IF |

Interstital Free |

Wolne od atomów międzywęzłowych |

ISO |

Isotropic |

Izotropowe |

ULC |

Ultra Low Carbon |

Niskowęglowe |

SULC |

Super Ultra Low Carbon |

Super niskowęglowe |

TRIP |

Transformation Induced Plasticity |

Typu TRIP |

TMP |

TRIP Type Multiphase |

Typu TRIP wielofazowa |

TB |

TRIP Type Bainitic |

Typu TRIP bainityczna |

TWIP |

Twinning Induced Plasticity |

Typu TWIP |

TMS |

Thyssen Martensitic Steel |

Martenzytyczne |

Tab.1. Używane w literaturze nazwy stali przeznaczonych na blachy dla przemysłu motoryzacyjnego.

Stale typu BH.

Jest to grupa stali odpornych na starzenie w temperaturach pokojowych, ale umacniana przez starzenie zgniotowe podczas wypalania pokryć lakierowych i zwiększających w ten sposób granicę plastyczności o 30 ÷ 60 MPa (35%). Stale te posiadają bardzo niską zawartość węgla, nawet poniżej 10 ppm, występującego w postaci roztworu stałego i dzięki temu nie występują procesy starzenia w temperaturach pokojowych. Posiadając niską granice plastyczności blachy ze stali BH poddają się łatwo formowaniu na zimno. Oprócz normalnego umocnienia podczas odkształcenia na zimno, elementy konstrukcyjne samochodów umacniają się również podczas wypalania lakieru, zwykle w zakresie temperatur 120 ÷ 200ºC przez okres około 20 minut. Dodatkowo, efekt BH jest większy w tych miejscach wytłoczonego elementu, które doznały mniejszego umocnienia podczas odkształcenia na prasach. Większość obecnie stosowanych blach ze stali BH jest w rzeczywistości typu IF. Wyróżnia się dwa typy stali IF - BH; z nadmiarem węgla oraz z nadmiarem (mikrododatki) tytanu i/lub niobu oraz boru. Blachy walcowane na zimno ze stali BH nadają się w szczególności na zewnętrzne elementy karoserii (maska, dach, boki), a ich zastosowanie obniża masę pojazdu. Efektywne zastosowanie stali typu BH wymaga jednak dotrzymywania zwykle krótkiego czasu (do 3 miesięcy) pomiędzy walcowaniem blach a ich tłoczeniem na prasach.

Stale typu IF.

Są to stale wolne od pierwiastków międzywęzłowych i posiadające szczególnie dużą podatność do kształtowania na zimno (tłoczenia).Zawartość węgla i azotu dzięki stosowaniu odgazowania próżniowego, np. RH lub DH, niekiedy w połączeniu z przedmuchiwaniem tlenem, np. RH-OB., osiąga poziom poniżej 30 ppm, a od lat dziewięćdziesiątych ubiegłego wieku poniżej 10 ppm. Tak niskie zawartości pierwiastków międzywęzłowych wymagają stosunkowo małych dodatków pierwiastków stabilizujących. Początkowo stosowano tytan, później zaczęto stosować niob lub tytan z niobem. Stale zawierające dodatek niobu wykazują starzenie zgniotowe (efekt BH) rzędu 40÷50 MPa. W technologii IF produkuje się blachy walcowane na gorąco i na zimno, blachy ocynkowane, o podwyższonej wytrzymałości oraz tłumiące hałas. Wysokowytrzymale stale typu IF otrzymywane są przez dodanie fosforu i manganu.

Stale dwufazowe (DP)

Stale te otrzymywane są przez kombinację dodatków stopowych i walcowania termomechanicznego. Stale dwufazowe są typem niskowęglowych, mikroskopowych stali charakteryzujących się mikrostrukturą zawierająca ferrytyczną osnowę, w której znajduje się 5÷30% martenzytu. Aby otrzymać stale o dwóch fazach w postaci ferrytu i martenzytu, obecnie stosuje się w tym celu ekonomiczną obróbkę cieplno-mechaniczną w linii walcowania blach taśmowych, podczas której struktura składająca się z austenitu i ferrytu ulega przemianie na ferryt i martenzyt. Oprócz martenzytu mogą istnieć pewne ilości bainitu i niewielkie ilości stabilnego austenitu szczątkowego. Własności stali dwufazowych zależą od proporcji ferrytu i martenzytu. Stale dwufazowe zachowują się jak material kompozytowy, gdzie ferryt stanowi matrycę gwarantującą dobre własności plastyczne, natomiast martenzyt jest składnikiem zwiększającym wytrzymałość. Stale dwufazowe wykazują efekt starzenia zgniotowego przy wypalaniu lakieru (efekt BH), nawet do 100 MPa. Stale te są od ponad dwudziestu lat używane na obręcze samochodów osobowych. W stalach dwufazowych wysoką wytrzymałość 580÷760 MPa można osiągnąć tylko w przypadku otrzymania struktury ferrytyczno-martenzytycznej. Stosowanie wysokiej temperatury końca walcowania i/lub niskiej szybkości chłodzenia po walcowaniu prowadzi do uzyskania struktury ferrytyczno-bainitycznej lub ferrytyczno-bainityczno-martenzytycznej i spadek wytrzymałości do około 520 MPa.

Stale z austenitem szczątkowym (TRIP lub RA)

Najnowszym osiągnięciem są niskostopowe stale typu TRIP, TWIP oraz TMS. Stale te wyzują bardzo wysoką wytrzymałość na rozciąganie, do około 1450 MPa dla stali TMS i korzystne wydłużenie. Stale typu TRIP można zaliczyć do stali wysoko wytrzymałych, nisko i średnio węglowych (do około 0.4%C). Stale te charakteryzują się lepszymi własnościami wytrzymałościowymi i plastycznymi w porównaniu ze stalami dwufazowymi. W strukturze stali typu TRIP występuje ferryt, martenzyt, lub bainit oraz duża ilość niestabilnego mechanicznie austenitu szczątkowego. Przemiana austenitu szczątkowego w martenzyt zachodzi w stalach typu TRIP stopniowo podczas tłoczenia blach na zimno. Uzyskujemy wysoka wytrzymałość wytłoczki przy zachowaniu bardzo dobrej plastyczności, co prowadzi do możliwości stosowania blach o mniejszych grubościach, a tym samym do zmniejszenia masy samochodu.

Walcowanie blach na gorąco

Rozwój nowych gatunków stali, w szczególności dwu- i wielofazowych spowodował powstanie całkowicie nowych wymagań, odnoszących się do walcowni blach na gorąco. W latach sześćdziesiątych i siedemdziesiątych najważniejszym parametrem procesu walcowania stali mikroskopowych z dodatkiem niobu, tytanu lub wanadu była temperatura walcowania wykańczającego, która musiała być dostatecznie niska, aby nie dopuścić do nadmiernego rozrostu ziarn po rekrystalizacji. Obecnie kluczowym parametrem stała się szybkość chłodzenia bezpośrednio po walcowaniu na gorąco, a także możliwość zrealizowania złożonych cyklów chłodzenia. Przeprowadzenie specjalistycznej obróbki cieplno-mechanicznej w połączeniu z precyzyjnie dobranym składem chemicznym stali stanowi istotny element procesu wytwarzania blach, pozwalający na osiągnięcie wysokich własności wytrzymałościowych przy zapewnieniu dobrej plastyczności i tłoczności.

Walcowanie na gorąco blach ze stali IF. Konwencjonalna technologia otrzymywania cienkich blach ze stali typu IF składa się z trzech podstawowych procesów: walcowania na gorąco w zakresie austenitu z dużymi gniotami, walcowania na zimno w zakresie ferrytu ze stosowaniem smarowania, C. Wielkość ziarna w blachach walcowanych na gorąco powinna być jak najmniejsza. Z tego powodu zaleca się bezpośrednio i z jak największą szybkością chłodzenie wodą po ostatnim przepuście. W stosowanych w przemyśle metalurgicznym procesach walcowania na gorąco blach ze stali IF gnioty w poszczególnych przepustach wahają się w granicach 15÷40%. Zalecana jest temperatura zwijania blach na poziomie 540÷550ºC.

Walcowanie blach na gorąco ze stali dwufazowych. Blachy ze stali dwufazowych mogą być otrzymywane zarówno w procesie walcowania na gorąco, jak i na zimno. Jednym z najważniejszych etapów przemysłowej produkcji stali dwufazowych jest przeprowadzenie specjalistycznej obróbki cieplno-mechanicznej, realizowanej w procesie walcowania blach na gorąco i w procesie chłodzenia. Uzyskanie złożonej struktury dwufazowej jest silnie zależne od składu chemicznego stali i odpowiednio dobranego cyklu obróbki cieplno-mechanicznej. Dobór parametrów walcowania, takich jak prędkość walcowania, wielkość i rozkład odkształceń w poszczególnych przepustach oraz kontrolowane chłodzenie wpływają na wielkość ziarna i ich morfologię, ilość ferrytu i martenzytu.

Walcowanie blach na zimno i wyżarzanie rekrystalizujące.

Blachy ze stali IF. Granice ziarn stali typu IF nie są odporne na pękanie, ponieważ są wolne od atomów rozpuszczonego węgla i azotu. Dodatek rzędu 3÷5 ppm boru poprawia plastyczność granic ziarn. Podczas walcowania należy mieć na uwadze zakresy kruchości stali. Temperatura wyżarzania rekrystalizującego stali IF zależy od rodzaju dodatków stabilizujących. Dla stali z dodatkiem niobu lub tytanu i niobu wynosi 850÷880ºC, natomiast dla stali z dodatkiem samego tytanu jest o około 40ºC niższa. Do procesu wyżarzania używa się pieców typu ciągłego. W piecach tych nie dochodzi do termicznych zgrzewań blachy, czego nie można wyeliminować w piecach kołpakowych. Walcowanie prowadzi się bardzo małymi gniotami 0.5÷0.7%.

Blachy ze stali dwufazowych DP. Dla zapewnienia odpowiedniej obróbki cieplno-mechanicznej blach, procesowi walcowania n zimno musi towarzyszyć odpowiednia obróbka cieplna. Stąd proces wyżarzania nie może być prowadzony w piecach kołpakowych, lecz w liniach ciągłych. Nowoczesne linie ciągle do wyżarzania rekrystalizującego posiadają możliwość realizacji złożonych cyklów cieplnych, np.:szybkie chłodzenie wytrzymanie, wolne chłodzenie.

Przemysł motoryzacyjny stanowi ogromny rynek zbytu dla blach walcowanych na gorąco i na zimno. Jest to odbiorca wymagający produktu na bardzo wysokim poziomie. Produkcja blach z nowoczesnych gatunków stali wiąże się z koniecznością uzyskania precyzyjnie dobranego składu chemicznego stali. Zasadniczym wyposażeniem walcowni blach na gorąco, niezbędnym do realizacji nowoczesnego procesu technologicznego, są: zespół walcowniczy z profilowaniem i przeginaniem walców; chłodnia laminarna, podzielona na odrębne sekcje, z możliwością bardzo szybkiego chłodzenia pasma w celu realizacji złożonych cyklów chłodzenia blach; Piece pokroczne do nagrzewania wsadu oraz zwijarki z silnym napędem. Niezbędnym wyposażeniem walcowni blach na zimno staje się linia do ciągłego wyżarzania rekrystalizującego blach. Nowoczesne linie tego typu mogą realizować złożone cykle obróbki cieplnej. W przypadku braku takiej linii niezbędnym minimum w tym zakresie jest posiadanie pieców kołpakowych z ochronną atmosferą wodorową.

Wybrane metody kształtowania elementów karoserii samochodowej

Hydroforming jest jedną z nowoczesnych metod kształtowania elementów karoserii samochodowej pozwalająca na wytwarzanie wyrobów tłocznych o wysokiej jakości powierzchni i złożonych kształtach. Stosowanie metody hydroformingu pozwala na łączeniu zalet kształtowania przy zastosowaniu klasycznych narzędzi do tłoczenia z możliwością uzyskania wysokiej jakości powierzchni wyrobów tłocznych o złożonej geometrii, których wykonanie tradycyjnymi metodami jest bardzo złożonym procesem.

Hydroforming polega na hydromechanicznym kształtowaniu wsadów w postaci blach, wsadów spawanych laserowo lub profili zamkniętych. Wyroby kształtowane w tym procesie, np. metodą wybrzuszania od środka cieczą w zamkniętych matrycach są stosowane do budowy odpowiedzialnych za pasywne bezpieczeństwo elementów karoserii samochodowej.

Początki hydroformingu sięgają połowy XX wieku. W 1955 roku Wilhelm Kaiser jako pierwszy wykorzystał ciśnienie cieczy (wody) do kształtowania blachy miedzianej. Dzięki zastosowaniu odpowiednich matryc uzyskał reliefy przedstawione na rys 1.

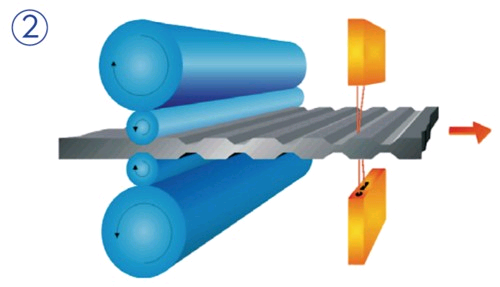

Metoda ta początkowo pozwalała na uzyskiwanie prostych kształtów wybrzuszanych swobodnie. Następnie wykorzystano bardziej łożone matryce pozwalające na uzyskiwanie bardziej skomplikowanych kształtów np. profili rurowych o zmieniającym się przekroju, jakie stosowane są w konstrukcji układu wydechowego w samochodzie rys 2,

Rysunek.2. Elementy układu wydechowego wykonanego metodą hydroformingu.

czy elementów odpowiedzialnych za sztywność, wytrzymałość i bezpieczeństwo konstrukcji ramy pojazdu rys 3.

Rysunek.3. Kolejne etapy kształtowania elementu karoserii samochodowej

Hydroforming jest procesem tłoczenia elementów karoserii samochodowej posiadającym liczne zalety takie jak:

-ograniczenie ilości operacji technologicznych dla wytwarzania pojedynczego wyrobu -uzyskiwane powierzchnie wyrobów są bardzo dobrej jakości, tzn. bez rys i zagięć, co nie wymaga dodatkowej obróbki końcowej wyrobu

- mniejsze zużycie matryc wynikające z występowaniem mniejszych sił tarcia pomiędzy matrycą wyrobem

-pełna kontrola temperaturowa nad procesem po przez odpowiedni dobór temperatury cieczy tłoczącej

Metoda hydroformingu polega na umieszczeniu kształtowanego elementu pomiędzy dwoma szczelnymi matrycami o odpowiednim kształcie. Matryce posiadają otwory, które umożliwiają wprowadzenie cieczy tłoczącej oraz otwory pozwalające na pomiar ciśnienia tłocznia. W procesach tłoczenia, np. rur o różnych średnicach rurę umieszcza się pomiędzy odpowiednimi matrycami a następnie uszczelnia się jej końce po doprowadzeniu cieczy tłoczącej rura ulega deformacji i ściśle przylega do ścian matrycy po opadnięciu ciśnienia rozdziela się matryce i otrzymujemy element w gotowej formie montażowej.

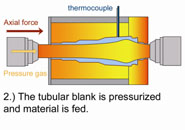

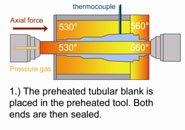

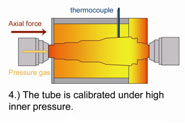

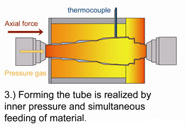

HEATforming jest jedna z nowych technologii hydroformingu. Procesowi Heatformingu poddawane są np. rury, tuby z materiałów, których kształtowanie musi odbywać się w podwyższonych temperaturach. Wstępne nagrzanie elementu poprawia proces kształtowania w efekcie możemy uzyskiwać bardziej skomplikowane kształty z materiałów, których obróbka plastyczna możliwa jest tylko w wyższych temperaturach. W procesie tym, podgrzewana rura jest umieszczana w podgrzewanych matrycach; matryce są zamykane; a końce tuby zamykane są za pomocą odpowiednich cylindrów. Następnie rura jest rozszerzana do wymiarów matrycy pod wpływem wewnętrznego ciśnienia. Zarówno temperatura materiału jak i matrycy może być na bieżąca dobierana tak, aby utrzymać odpowiednie tempo rozszerzania się materiału.

Procesu HEATforming można użyć podczas formowania elementów z magnezu (temperaturę

formowania około. 500º C), aluminium (około. 570º C), mosiądzu (około. 800º C), tytanu (około. 900º C) i stali (około. 1000º C).

Rysunek.4. Kolejne etapy produkcji metodą HEATformingu

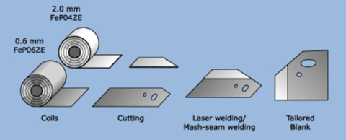

TB Tailored Blanks

Specjaliści z Instytutu Spawalnictwa w Gliwicach oraz z katowickiej Politechniki Śląskiej opracowali sposób wykonywania mocnych, bardziej wytrzymałych, a przy tym lekkich blach stosowanych do produkcji elementów samochodowej karoserii.

Nowoczesny samochód ma przede wszystkim zapewnić bezpieczeństwo podróżujących nim osób. Chodzi zarówno o tzw. bezpieczeństwo aktywne (jak pasy, poduszki powietrzne, hamulce), jak i o bezpieczeństwo pasywne, czyli wytrzymałość karoserii pojazdu na zgniecenia. Aby uzyskać taki rezultat, karoserie składane są z elementów tłoczonych z arkuszy blach (stalowych lub aluminiowych) i dodatkowo wzmacniane w najbardziej newralgicznych miejscach, narażonych na zgniecenie w czasie wypadku, np. słupków bocznych nadwozia i słupków bocznych drzwi przednich. Wzmocnienia takie można wykonywać albo po wytłoczeniu elementów - za pomocą dodatkowych blach, albo przed - stosując do tłoczenia arkusze blach o zróżnicowanej grubości.

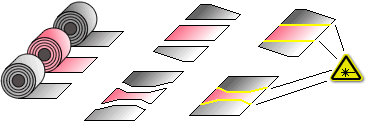

Od lat 90. Producenci samochodów coraz częściej używają blach określanych mianem "tailored blanks". Arkusz blachy przygotowany do tłoczenia danego elementu nadwozia składa się z kilku kawałków blach o różnej grubości o różnych właściwościach jak również o różnych powłokach antykorozyjnych, które są następnie ze sobą łączone technologią spawania laserowego. Konstrukcje wykonane w tej technologii są stosowane tam gdzie wymaga się aby element miał w pewnych obszarach dobre właściwości formowania a w innych wysoką wytrzymałość. Taki element składa się więc z blachy miękkiej w miejscach, gdzie przewidziana jest przeróbka plastyczna o wysokim stopniu zgniotu. Natomiast w miejscach gdzie wymagana jest wysoka wytrzymałość z blachy o podwyższonej granicy plastyczności. Możliwością metody TB, jest również otrzymanie elementów o różnej grubości lub o różnych powłokach antykorozyjnych. Przykłady zastosowania: poszycia wewnętrzne drzwi z grubszą blachą w miejscach mocowania zawiasów, słupki B wykonane miejscami z blachy o podwyższonej wytrzymałości, inne zastosowania to pokrywy tylne, osłony boczne komory silnika, podłoga kabiny pasażerskiej. Innym ciekawym zastosowaniem jest wykonanie podłużnicy wykonanej z jednego 3 częściowego arkusza blachy dzięki temu ma zróżnicowane właściwości wzdłuż przekroju i na długości. Rozwinięciem technologii TB jest TEB Thyssen Engineered Blanks która w odróznieniu od TB daje możliwość dowolnego kształtowania przebiegu spoiny. Technologia ta stawia jednak bardzo wysokie wymagania, jeśli chodzi o przygotowanie krawędzi blach w wyposażenie spawalnicze. Stemple do wykrawania muszą być bardzo precyzyjne a sam proces odbywa się techniką uderzeniową jednocześnie przez dwie części, które mają być później ze sobą połączone tzw. techniką "blacha w blachę". Daje ona najwyższą precyzje, a elementy mogą być łączone bez szczeliny powietrznej.

Laser jako spawalnicze źródło ciepła, doskonale spełnia ona swoje zadania, ponieważ umożliwia dużą koncentracją energii na powierzchni spawanego materiału. Natomiast mankamentem tej technologii spawania jest konieczność preryjnego zestawienia brzegów spawanych blach. Prowadzone są badania nad stosowaniem różnych odmian spawania laserowego - techniki spawania z ogniskowaniem wiązki w dwóch punktach lub tzw. spawania hybrydowego. Metoda ogniskowania wiązki w dwóch punktach - polega na rozszczepieniu wiązki promieniowania laserowego na dwie wiązki składowe i zogniskowaniu ich w dwóch położonych blisko siebie punktach. Dzięki temu powierzchnia obszaru oddziaływania promieniowania laserowego na materiał zwiększa się, a to umożliwia zniwelowania niewielkich błędów w zestawieniu elementów.

Istotą drugiej metody - laserowego spawania hybrydowego jest wykorzystanie dwóch źródeł ciepła: wiązki laserowej o np. łuku elektrycznego, stosowanego podczas konwencjonalnej metody spawania. Oddziałują one jednocześnie w tym samym miejscu na powierzchnię elementów spawanych. Metoda ta pozwala znacznie przyspieszyć spawanie, zmniejszyć niedokładności w zestawieniu elementów, a także zapewnić w złączu łagodne przejście tam, gdzie łączone blachy mają różną grubość.

Ogólną zasadą doboru blach, które mają być połączone w jeden wykrój wsadowy do tłoczenia (zwłaszcza podzespołów karoserii samochodowych), jest dobieranie blach o zróżnicowanej wytrzymałości i możliwie małej różnicy grubości. Podstawą projektowania procesu tłoczenia jest natomiast analiza stanu mechanicznego strefy odkształcenia i analiza tzw. procesu plastycznego płynięcia wykroju wsadowego.

Zaletą tej koncepcji budowy nadwozi samochodów jest przede wszystkim zmniejszenie ciężaru pojazdu. Dzięki tej metodzie, grubość blachy zwiększa się tylko w tych miejscach, gdzie jest to uzasadnione konstrukcyjnie. Zmniejsza się też liczba dodatkowych wytłoczek usztywniających.

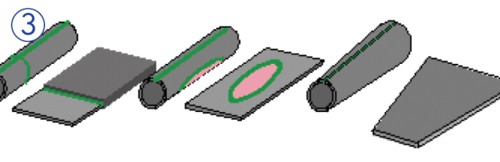

Rozwojowi branży metalurgicznej motoryzacja z kolei zawdzięcza blachy nadwozia o różnych grubościach wykonane techniką walcowania (2), czyli Tailor Rolled Blanks (TRB). Rzecz w tym, że blacha o określonych właściwościach, czyli przeznaczona do zastosowania w ściśle określonych miejscach, jest walcowana na całej swojej długości tak, aby w odpowiednich miejscach miała inną grubość. Następnie może być obrabiana cieplnie (w celu zmiany parametrów wytrzymałościowych) i powlekana powłokami antykorozyjnymi (np. cynkowana). Technologia ta znakomicie upraszcza wytwarzanie elementów, które do tej pory trzeba było wykonywać z kilku kawałków blach o różnej grubości. Dodatkowo są to elementy jednorodne i mają łagodne przejścia grubości.

Kolejny krok to technologia produkcji elementów typu Tailored Tubs, a wiec w skrócie TT (3). Chodzi tu o przygotowanie półfabrykatów w postaci rur, które wykonane są z blach o różnej grubości i różnych właściwościach, czyli technologią TB. Te "dziwne" rury są produktem wyjściowym do wytwarzania rozmaitych wzmocnień nadwozia o przekroju zamkniętym.

Do ostatecznego profilowania elementu stosowana jest następna nowa technologia. Nosi ona nazwę IHU od słów Innenhochdruck-Umformung oznaczających formowanie wysokim ciśnieniem od wewnątrz. Rzecz polega na tym, iż przygotowana wcześniej technologią TT rura wstawiana jest do matrycy, a rolę tłocznika przejmuje woda pod wysokim ciśnieniem wprowadzana do wnętrza rury. Metoda ta wykorzystywana jest do produkcji elementów wzmacniających używanych do budowy progów, słupków, ram bocznych i ram szyb.

Literatura:

2.http://www.swiatmotoryzacji.com.pl/index.php?modul=numery&page=czytaj&id=218&PHPSESSID=4fd99320174e9194f7905b0daec8ee93

3.Hutnik - wiadomości hutnicze, Nr 4/2002, Walcowanie blach karoseryjnych z nowej generacji stali

4.http://www.schuler-hydrap.de/pool/10_Anlagen_Verfahren/08_Hydroforming/01_Verfahren/02_Heatforming/index.html

6.http://www.ultimatehydroforming.com/

1

Wyszukiwarka