PODSTAWY DIAGNOSTYKI MASZYN

W trakcie eksploatacji maszyny ulegają fizycznemu starzeniu polegającemu na zużyciu ich elementów spowodowanym procesami tarcia, korozji i erozji, zmęczenia materiałów itp. Starzenie fizyczne elementów maszyn zmienia wartości ich charakterystyk eksploatacyjnych, zmniejsza niezawodność, gotowość i efektywność realizacji zadań, zwiększa jednostkowe koszty eksploatacji. Gotowość maszyny jest w danej chwili zależna od destrukcyjnego oddziaływania czynników wymuszających starzenie na elementy maszyny. Kumulowanie skutków tego oddziaływania prowadzi do degradacji stanu uporządkowania maszyny (prawo wzrostu entropii). Na ogół nie jest możliwe ustalenie ilościowego wpływu poszczególnych czynników powodujących tą degradację na starzenie maszyny. Dlatego uważa się ją za proces w pewnej mierze nieregularny i przypadkowy. Zatem w podobnych warunkach pracy maszyny i dla takich samych wartości miary eksploatacji procesy starzenia mogą mieć różny przebieg. Wynika stąd konieczność okresowych, profilaktycznych kontroli stanu maszyny, pozwalających na określenie tego stanu, na określenie z dostatecznie dużym prawdopodobieństwem kolejnego terminu kontroli lub terminu i zakresu obsługi. Problematyką badania stanu maszyn i ich elementów zajmuje się diagnostyka techniczna.

Diagnostyka techniczna jest działem nauki o eksploatacji maszyn obejmującym problemy związane z rozpoznawaniem stanu technicznego maszyn, w ogólności bez ich demontażu lub przy częściowym ich demontażu nie naruszającym zasadniczych funkcjonalnych połączeń elementów maszyn.

Stan techniczny maszyny jest określony zbiorem wartości jej charakterystyk ekonomicznych i technicznych, ustalonych podczas jej konstruowania i produkcji dla danej wartości miary eksploatacji lub w określonym jej przedziale.

W problematyce stanowiącej przedmiot diagnostyki technicznej można wyróżnić dwie zasadnicze dziedziny:

badanie rzeczywistych maszyn, w tym

poznanie prawidłowości właściwego funkcjonowania maszyny,

systematyzacja elementów maszyn i ustalenie związków między nimi,

wyróżnienie możliwych stanów technicznych maszyny,

analiza technicznych możliwości kontroli parametrów charakteryzujących stan maszyny,

gromadzenie i analiza informacji dotyczących kosztów badań diagnostycznych.

badanie modeli diagnozowanych maszyn i automatyzacja procesów diagnostycznych, w tym

opracowanie metod budowy optymalnych testów diagnostycznych i programów diagnozowania,

opis i analiza istniejących systemów diagnostycznych, w tym ocena ich szybkości, niezawodności działania,

ocena zasadności i ekonomiczności automatyzacji procesów diagnozowania,

opracowanie zaleceń do projektowania maszyn z uwzględnieniem wymagań diagnostyki.

Związane z nimi podstawowe zadania diagnostyki technicznej to:

- badanie, ustalanie i klasyfikowanie uszkodzeń i niezdatności maszyn oraz symptomów (objawów) tych niezdatności,

- opracowywanie metodyk, metod i aparatury do mierzenia, rejestrowania i odpowiedniego opracowywania wartości parametrów diagnostycznych,

- ocena, na podstawie uzyskanych wartości parametrów diagnostycznych, aktualnego stanu technicznego maszyny, zakresu koniecznych czynności odnawiających potencjał maszyny oraz resursu miary eksploatacji dalszej poprawnej pracy maszyny.

Pomiędzy wymienionymi dziedzinami diagnostyki istnieją sprzężenia zwrotne. Analiza konkretnych rzeczywistych obiektów służy do budowy i oceny matematycznych modeli diagnostycznych. Natomiast rozwiązanie zadań teoretycznych, sformułowanych w odniesieniu do matematycznego modelu diagnostycznego, pozwala na doskonalenie konstrukcji konkretnego obiektu diagnozowania oraz metod jego diagnozowania.

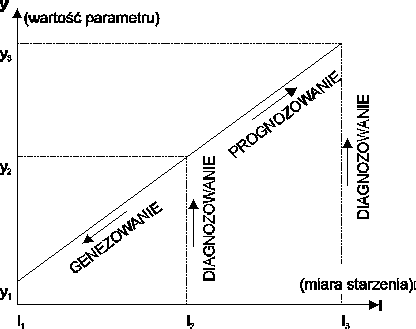

Pod pojęciem pełnego procesu diagnozowania obiektu diagnozy należy rozumieć:

genezowanie - określanie, na podstawie analizy wyników odpowiednich badań, warunków i przyczyn, które spowodowały, powodują lub mogą spowodować istnienie określonego stanu technicznego lub zmiany tego stanu,

diagnozowanie (właściwe) - wnioskowanie o bieżącym w danej chwili stanie technicznym obiektu na podstawie analizy wyników badania dokonanego przy zastosowaniu odpowiednich metod oraz środków technicznych,

prognozowanie - przewidywanie stanów technicznych obiektu w przyszłości na podstawie wyników genezowania i diagnozowania, ustalające właściwości obiektu dla określonej przyszłej wartości miary eksploatacji lub jej przedziału poprzez wyznaczanie prognozowanych wartości parametrów diagnostycznych i porównanie ich z wartościami granicznymi, a także przewidywanie czasu poprawnej pracy obiektu do wystąpienia stanu granicznego (lub stanu niezdatności), uniemożliwiającego dalsze jego użytkowanie

Etap diagnozowania stanu technicznego obiektu diagnozy może być zastosowany jedynie w trakcie jego eksploatacji, podczas którego:

- następuje rozwój uszkodzeń i degradacja stanu technicznego obiektu w miarę upływu czasu życia tego obiektu lub zużycia resursu docelowego miary eksploatacji

- rejestruje się wartości wybranych charakterystyk ekonomicznych i technicznych - wartości parametrów diagnostycznych.

Praktyczne zadania prognozowania lub genezowania rozwiązuje się poprzez określenie przebiegów zmian parametrów stanu technicznego obiektu w funkcji miary eksploatacji, a następnie ich odpowiednią ekstrapolację.

Proces diagnozy

Obiektem badań diagnostyki technicznej (jako nauki i procesu stawiania diagnozy) może być każdy obiekt techniczny (maszyna), który w skrajnym przypadku może znajdować się w dwu różnych, wzajemnie wykluczających się stanach technicznych:

w stanie zdolności do wykonywania pracy, czyli tzw. stanie zdatności,

w stanie niezdolności do wykonywania pracy, czyli tzw. stanie niezdatności.

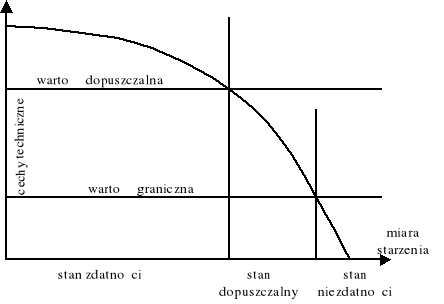

Istnienie przynajmniej dwóch stanów technicznych wynika z potrzeby uzyskania jednoznacznej odpowiedzi na pytanie: w jakim stanie znajduje się maszyna w danej chwili?, wykona postawione jej zadanie czy nie? Progowa wartość dzieląca zakres możliwych wartości cech technicznych określających stan techniczny na przedziały odpowiednie dla stanu zdatności i stanu niezdatności nazywa się wartością graniczną. Wyjście rejestrowanych wartości cech technicznych poza obszar odpowiedni dla stanu zdatności, czyli przekroczenie wartości granicznej (wejście w stan niezdatności) nazywa się uszkodzeniem (awarią) maszyny.

Obiektem badań dla diagnostyki technicznej może być cała maszyna, jej zespół lub podzespół, a nawet pojedyncze skojarzenie - para kinematyczna.

Proces polegający na ocenie stanu technicznego maszyny oraz resursu miary eksploatacji dalszej poprawnej pracy maszyny nazywa się diagnozowaniem.

W najogólniejszym ujęciu celem diagnozowania jest określenie stanu maszyny (lub procesu w którym bierze ona udział) w chwili uznanej za ważną. Określenie to jest potrzebne, aby przez porównanie stanu rzeczywistego chwilowego ze stanem wzorcowym wydać orzeczenie o zdatności lub niezdatności tej maszyny (albo o nieefektywności przebiegu tego procesu), a także dokonać prognozy przyszłych stanów maszyny. Diagnozowanie składa się z trzech zasadniczych części:

pomiarów wartości parametrów diagnostycznych i porównanie ich z wartościami nominalnymi (granicznymi, progowymi),

analizy charakteru i przyczyn powstawania ewentualnego odchylenia i zakresu prac obsługowo-naprawczych niwelujących to odchylenie,

podania prawdopodobnej wartości miary eksploatacji dalszej poprawnej pracy maszyny.

Diagnozowanie maszyn dostarcza więc systemowi obsługowemu (w ogólności systemowi eksploatacji) informacji o ich stanie technicznym. Jest zatem częścią tego systemu.

Stany techniczne maszyn, parametry stanu

Podczas eksploatacji maszyny, na skutek procesów wymuszających starzenie, następuje najczęściej stopniowa zmiana wartości cech technicznych maszyny, czyli stopniowe pogarszanie się jej stanu technicznego, które można sobie wyobrazić jako stopniową zmianę wartości cech technicznych od odpowiadających stanowi zdatności w stronę wartości granicznej i dalej do odpowiadających stanowi niezdatności. W przypadku, gdy dwuklasowy podział stanów technicznych maszyny (zdatna/niezdatna) jest niewystarczający i np. chcemy być uprzedzonymi o zbliżającym się uszkodzeniu, można wprowadzić trójklasowy podział stanów technicznych i dodatkową progową wartość cech technicznych - wartość alarmową oraz dodatkowy stan techniczny - stan dopuszczalny. Wartość alarmowa powinna należeć do przedziału odpowiedniego dla stanu zdatności i być odpowiednio oddalona od wartości granicznej. Stopniowa zmiana stanu technicznego maszyny będzie się teraz objawiać taką zmianą wartości cech technicznych, że najpierw maszyna jest w stanie zdatności, potem stopniowo zmieniają się wartości cech technicznych i w pewnej chwili przekroczona zostaje wartość alarmowa - maszyna znajduje się w stanie dopuszczalnym (zbliża się chwila wystąpienia uszkodzenia). Dalsza eksploatacja maszyny i postępujące zmiany starzeniowe powodują dalszą zmianę wartości cech technicznych w kierunku wartości granicznej aż do jej osiągnięcia (przekroczenia) - maszyna osiąga stan niezdatności (ulega uszkodzeniu).

Trójklasowy podział stanów technicznych maszyny

Wiadomo więc, że stopniowo kumulujące się zmiany starzeniowe mogą doprowadzić do osiągnięcia przez cechy techniczne pewnych wartości, nazywanych granicznymi, przy których następuje zniszczenie elementów maszyny lub taka zmiana własności techniczno-ekonomicznych maszyny, że dalsza eksploatacja będzie niemożliwa lub nieopłacalna. Ponieważ maszyny w ogólności są mechanizmami złożonymi z wielu zespołów, mechanizmów i części, to tempo starzeniowych zmian cech technicznych różnych części maszyny może być różne. W efekcie cechy techniczne pewnych części osiągają swoje wartości graniczne a innych swoje wartości alarmowe już wtedy, gdy cechy techniczne pozostałych części jeszcze nie. Oczywiście różne części spełniają różne funkcje, więc na podstawie analizy wagi części maszyny pod kątem wypełniania przez nią zadań założonych w fazie konstruowania i/lub zadań realizowanych w fazie eksploatacji jako całości, można podzielić elementy struktury maszyny na:

zasadnicze, zabezpieczające normalne wypełnianie podstawowych funkcji roboczych maszyny,

drugorzędne, zapewniające wygodę eksploatacji, estetykę itp.

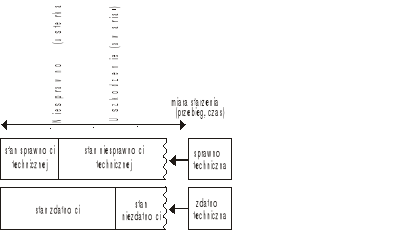

W zależności od tego, do jakiej grupy zaliczony jest element, którego cechy techniczne osiągają swoje wartości graniczne (przy dwuklasowym podziale stanów technicznych pojedynczych części), można wyróżnić następujące cztery klasy stanów technicznych maszyn jako zbiorów części składowych:

stan sprawności technicznej, w którym żadna cecha techniczna maszyny nie osiągnęła jeszcze swojej wartości granicznej - właściwości techniczno-eksploatacyjne maszyny odpowiadają założonym podczas konstruowania i produkcji,

stan niesprawności technicznej, w którym cechy techniczne wszystkich zasadniczych elementów struktury maszyny nie osiągnęły jeszcze swoich wartości alarmowych ale przynajmniej jednego drugorzędnego elementu struktury już tak - maszyna może nadal wypełniać swoje funkcje robocze (jest zdatna) choć pewne właściwości techniczno-eksploatacyjne nie w pełni odpowiadają założonym podczas konstruowania i produkcji, lub w którym cechy techniczne przynajmniej jednego zasadniczego elementu struktury maszyny już osiągnęły swoje wartości alarmowe - maszyna jest niezdatna jest równocześnie niesprawna technicznie,

stan zdatności, w którym cechy techniczne wszystkich zasadniczych elementów struktury maszyny nie osiągnęły jeszcze swoich wartości granicznych (cechy techniczne drugorzędnych elementów struktury są nieistotne) - maszyna może nadal wypełniać swoje funkcje robocze, choć pewne właściwości techniczno-eksploatacyjne mogą już nie w pełni odpowiadać założonym podczas konstruowania i produkcji,

stan niezdatności, w którym cechy techniczne przynajmniej jednego zasadniczego elementu struktury maszyny osiągnęły swoje wartości graniczne- maszyna nie może już wypełniać swoich funkcji roboczych.

Z podziału tego wynika wniosek, że maszyna już niesprawna technicznie (np. samochód z fotelami o zniszczonej tapicerce lub radiowóz z niedziałającymi sygnałami ostrzegawczymi pojazdu uprzywilejowanego poruszający się jak zwykły pojazd) może być zdatna.

W przypadku konkretnych maszyn zaliczenie poszczególnych stanów do odpowiednich klas może być subiektywne, gdyż elementy struktury maszyny mają różne przeznaczenie i uszkodzenie jednego z nich w zależności od warunków eksploatacji (używanie maszyny na drogach publicznych, na zamkniętych terenach prywatnych, na placach budowy, w warunkach pokojowych lub wojennych) może powodować zaliczenie konkretnych elementów struktury jako zasadniczych lub drugorzędnych elementów struktury i w konsekwencji zaliczenie stanu technicznego maszyny raz jako stanu zdatności a raz jako stanu niezdatności (np. złe działanie świateł drogowych w dzień jest niesprawnością techniczną a w nocy może być niezdatnością).

Czteroklasowy podział stanów technicznych maszyny

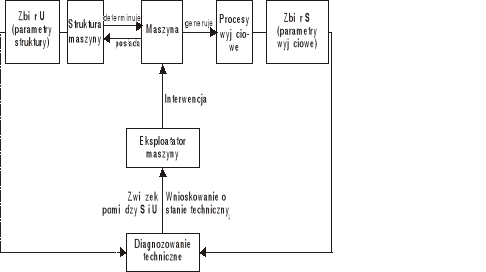

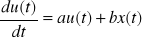

Każda maszyna posiada zdeterminowaną strukturę, zależną od jej właściwości użytkowych. Struktura ta jest charakteryzowana przez kształt, wymiary i wzajemne rozmieszczenie części, rodzaj ich połączeń, dopasowania, luzy i sposób współpracy, parametry opisujące deformacje kształtu (np. owalność, stożkowatość, falistość itp.), sprężystość elementów, szczelność, przepuszczalność (np. elementów filtrujących), stopień filtracji, gęstość (np. elektrolitu), czyli przez parametry struktury. Bieżące wartości tych parametrów charakteryzują stan techniczny maszyny. Strukturę maszyny stanowi więc zbiór tworzących ją elementów konstrukcyjnych, uporządkowanych w ściśle ustalony sposób w celu wypełniania określonych funkcji: ![]()

(n - liczba parametrów struktury). Niezbędny do pełnego opisania stanu technicznego maszyny zbiór U parametrów struktury powinien spełniać warunki:

minimalności (żaden z parametrów wchodzących do zbioru U nie może być funkcyjnie wyrażony przez inne parametry z tego zbioru),

pełności (parametry zawarte w zbiorze U umożliwiają podjęcie jednoznacznych decyzji o potrzebie i zakresie czynności odnowy maszyny).

W procesie eksploatacji, na skutek procesów starzeniowych (stopniowego zużywania (ścierania), deformacji, korozji, adhezji szkodliwych substancji itp. innych procesów niszczących), następuje zmiana tych właściwości na ogół w kierunku pogarszania właściwości użytkowych: zwiększają się luzy w parach kinematycznych, osłabiają mocowania elementów, zmieniają regulacje itp. Następuje zmiana w strukturze par kinematycznych, podzespołów, zespołów i całej maszyny.

Parametry struktury są więc wielkościami zmiennymi: podczas wytwarzania maszyny zależą od jakości procesu produkcji, a w okresie eksploatacji od przebiegu procesów wymuszających starzenie.

Można więc powiedzieć, że struktura maszyny determinuje jej stan techniczny (cechy techniczne), a parametry struktury są parametrami stanu technicznego. Niestety na ogół nie jest możliwe zmierzenie wartości parametrów struktury maszyny bez jej demontażu, czyli pomiar wartości parametrów struktury nie leży w dziedzinie diagnostyki technicznej.

Procesy wyjściowe, parametry diagnostyczne, istota diagnostyki technicznej

Jest jednak inna bardzo ważna cecha maszyn: podczas ich funkcjonowania realizowane są różne procesy fizyczne i chemiczne przetwarzania energii i masy, nazywane procesami wyjściowymi. Procesy te na ogół można obserwować i mierzyć z zewnątrz maszyny. Można je podzielić na :

robocze (zasadnicze), wynikające bezpośrednio z realizacji funkcji użytkowych maszyny (dla tłokowego silnika spalinowego są to np. spalanie paliwa, wytwarzanie energii ruchu obrotowego wału korbowego, wymiana ciepła, wydalanie produktów spalania paliwa),

towarzyszące (resztkowe), powstające jako wtórny efekt zasadniczych procesów roboczych (np. tarcie, procesy termiczne, drgania, hałas, pulsacje mediów roboczych, zjawiska świetlne, zapachy itp.).

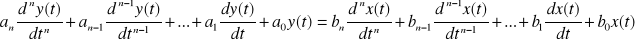

Procesy wyjściowe można opisać zbiorem parametrów wyjściowych: ![]()

(m - liczba parametrów wyjściowych). Przebieg procesów wyjściowych jest w pewien sposób uzależniony od stanu technicznego maszyny, wobec czego wartości parametrów wyjściowych powinny zmieniać się wraz z jego zmianą, podobnie jak parametry struktury. Mamy więc następującą sytuację: parametry struktury determinują stan techniczny maszyny, a ten jest odzwierciedlany w parametrach wyjściowych. Wzajemny związek parametrów struktury i parametrów wyjściowych maszyny pozwala w określonych warunkach traktować parametry wyjściowe jako parametry stanu technicznego maszyny mierzone bez jej demontażu, czyli jako parametry leżące w dziedzinie diagnostyki technicznej.

Istota diagnostyki technicznej polega na tym, że stan techniczny maszyny (wartości parametrów struktury) ocenia się nie na podstawie pomiarów parametrów struktury, ale na podstawie pomiarów parametrów wyjściowych i znajomości wzajemnych zależności między parametrami struktury i parametrami wyjściowymi.

Istota diagnostyki technicznej

Oczywiście nie wszystkie parametry wyjściowe można zastosować w procesie diagnozowania technicznego maszyn. Aby w ogóle można było wykorzystać parametr wyjściowy do diagnozowania (aby można go było nazwać parametrem diagnostycznym) musi on spełniać trzy podstawowe warunki: musi być jednoznaczny, dostępny i dostatecznie wrażliwy na zmianę stanu technicznego maszyny.

Istota warunku jednoznaczności jest oczywista * jednej, ściśle określonej wartości parametru struktury (lub wartości miary eksploatacji) maszyny musi odpowiadać jedna, ściśle określona wartość parametru diagnostycznego.

Oczywiście ze względu na różne błędy (np. pomiarowe), jakimi obarczone są zarejestrowane wartości parametrów diagnostycznych, spełnienie tego warunku jest często niemożliwe. Wtedy warunek jednoznaczności nałożony jest na pewną funkcję aproksymującą zmiany wartości parametru diagnostycznego w funkcji parametru struktury (lub miary eksploatacji) maszyny (na trend zmian). Wspomniane błędy, zakłócające rzeczywiste wartości parametrów diagnostycznych, mogą wynikać między innymi z:

- błędu zastosowanej metody pomiarowej,

- błędu przyrządu pomiarowego,

- błędnego odczytu wskazań przyrządu przez człowieka * operatora przyrządu,

- z różnych warunków zewnętrznych (np. atmosferycznych czy stanu drogi podczas badań drogowych), w jakich prowadzone są badania diagnostyczne, tj. pracują i badana maszyna i przyrząd pomiarowy (diagnostyczny) i diagnosta.

Istnieje więc problem powtarzalności wyników badań diagnostycznych, tzn. czy dla jednej wartości parametru struktury (dla jednej wartości miary eksploatacji) maszyny wyniki pomiaru wartości parametru diagnostycznego są do siebie podobne.

Oczywisty jest też warunek dostępności parametru diagnostycznego * parametr diagnostyczny powinien być dostępny, łatwy do zmierzenia.

Przy czym nie chodzi tu tylko o to, aby parametr diagnostyczny był dostępny w sensie „widoczny”, „łatwy do wyodrębnienia” spośród wszystkich parametrów wyjściowych. Musi jeszcze istnieć przyrząd kontrolno*pomiarowy, za pomocą którego będzie można zarejestrować ten parametr wyjściowy oraz podać konkretną wartość w określonych jednostkach określonej estymaty (miary) tego parametru. Ten drugi aspekt dostępności parametru diagnostycznego określa względność dostępności * dla diagnostów nie dysponujących odpowiednim sprzętem diagnostyczno*pomiarowym niedostępne są pewne parametry, dostępne innym diagnostom, którzy odpowiedni sprzęt diagnostyczno*pomiarowy posiadają i się nim posługują.

Równie prosto wyjaśnić można warunek dostatecznej wrażliwości na zmianę stanu technicznego maszyny - najlepszym parametrem diagnostycznym jest ten, którego zmiany w miarę zmian stanu technicznego są najszybsze.

Można wtedy dość szybko i łatwo oraz stosunkowo tanio (stosując tańsze urządzenia diagnostyczne o stosunkowo małej rozdzielczości) zauważyć niewielkie zmiany stanu technicznego i w efekcie podejmować odpowiednie decyzje eksploatacyjne.

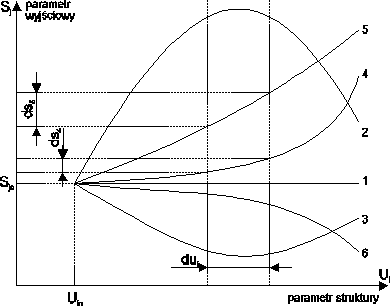

Możliwe warianty zmiany parametrów wyjściowych sj w funkcji parametrów struktury ui

Powyżej przedstawiono kilka wariantów zmian parametrów wyjściowych w funkcji parametrów struktury.

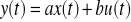

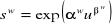

Parametr wyjściowy s1 (prosta l, równoległa do osi ui) nie może być uznany za diagnostyczny parametr stanu technicznego, ponieważ ![]()

w całym zakresie zmiany parametru struktury ui.

Zależności ![]()

przedstawione za pomocą krzywych 2 i 3 nie spełniają warunku jednoznaczności, ponieważ mają ekstremum. Parametry s2 i s3 mogą być jednak uznane za parametry diagnostyczne, w przypadku braku innych, pod warunkiem, że podczas kolejnych diagnostycznych badań stanu technicznego maszyny będą do dyspozycji wyniki badań poprzednich (diagnosta będzie posiadał „historię” maszyny).

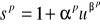

Parametry wyjściowe, przedstawione za pomocą krzywych 4, 5 i 6, spełniają warunek jednoznaczności, ponieważ

w całym zakresie zmian ui, przy czym dla krzywych 4 i 5 pochodna jest dodatnia, a dla 6 ujemna. Oczywiście kierunek zmian (znak pochodnej) nie ma tu większego znaczenia. W celu wyjaśnienia warunku szerokości pola zmian, można porównać krzywe 4 i 5. W początkowym okresie eksploatacji lepszy jest parametr wyjściowy s5, ponieważ ![]()

, tzn. że intensywność zmiany wartości parametru s5 jest większa niż intensywność zmiany wartości parametru s4 przy tej samej zmianie wartości parametru ui. Jednak w końcowym okresie eksploatacji sytuacja się zmienia: parametr s4 zaczyna zmieniać się gwałtownie wraz ze zmianą ui i staje się lepszy od s5. Może to sugerować wykorzystanie parametru s5 do bieżącego diagnozowania stanu technicznego maszyny, a parametru s4 jako czujnika zbliżania się końca okresu eksploatacji maszyny (wejścia w stan niezdatności) wywołanego starzeniem.

Parametry diagnostyczne można podzielić wg charakteru związków między nimi na:

niezależne (niezależnie od innych wskazują na zmianę stanu technicznego konkretnego elementu diagnozowanej maszyny),

zależne (zmianę stanu technicznego maszyny można określić dopiero za pomocą kilku parametrów),

oraz wg pojemności i charakteru informacji na:

szczegółowe (sygnalizujące zmianę stanu technicznego konkretnego pojedynczego elementu maszyny),

ogólne (charakteryzujące stan techniczny maszyny jako całości i informacje o stanie konkretnych elementów trzeba wyodrębniać z zarejestrowanego sygnału).

W zależności od grupy, do której można zaliczyć konkretny parametr diagnostyczny należy stosować mniej lub bardziej skomplikowane przyrządy diagnostyczne, metody pomiarowe i algorytmy decyzyjne o faktycznym stanie technicznym maszyny. Ma to oczywiście związek z warunkiem dostępności parametru diagnostycznego.

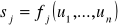

Formalnie stany techniczne, w których może znaleźć się maszyna, tworzą zbiór ![]()

(k - liczba możliwych stanów technicznych maszyny).

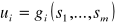

Konkretny stan techniczny wl maszyny jest zdeterminowany przez n niezależnych wielkości - parametrów struktury ui: ![]()

. Stan ten będzie znany, jeśli znane będą wartości każdej z n wielkości uli. Ponieważ diagnozowanie techniczne nie polega na mierzeniu parametrów struktury (bo wiąże się z demontażem maszyny), ale na mierzeniu parametrów diagnostycznych (odpowiednio wybranych parametrów wyjściowych), to zadanie identyfikacji stanu technicznego trzeba rozwiązać zastępując wielkości uli wielkościami slj, tzn.: ![]()

. Właśnie taki, pośredni proces określania stanu technicznego powinien odbywać się podczas diagnozowania technicznego.

Oczywiście aby go zastosować należy znać relacje pomiędzy parametrami struktury i diagnostycznymi, czyli ![]()

i ![]()

.

Postać funkcji ![]()

próbuje się ustalać podczas cechowania metod diagnostycznych. Uzyskany wtedy układ n równań tego typu można rozpatrywać jako odwzorowanie przestrzeni parametrów diagnostycznych o współrzędnych s1, s2, ... sm w przestrzeni parametrów struktury opisanej współrzędnymi u1, u2, ... un. Odwzorowanie to obrazuje proces stawiania diagnozy (odwzorowanie odwrotne ![]()

- pracę maszyny). Warunkiem rozwiązania tego układu równań jest, aby poszczególne równania były ciągłe i różniczkowalne w założonym obszarze zmienności ze względu na każdy z parametrów diagnostycznych, zaś warunkiem niezależności równań ![]()

jest aby jakobian

(oczywiście dla sytuacji równej liczby parametrów struktury i parametrów diagnostycznych). W przypadku zerowania tego jakobianu liczba niezależnych, a więc faktycznie wykorzystywanych parametrów diagnostycznych do oceny parametrów struktury ulega zmniejszeniu aż do liczby pozwalającej na operowanie relacjami niezależnymi. Współczynniki ![]()

określają wrażliwość parametrów diagnostycznych sj na zmianę parametrów struktury ui. Im większe są ich wartości, tym więcej informacji zawiera parametr diagnostyczny sj o parametrze struktury ui.

Praktyczne posługiwanie się takimi układami równań może okazać się bardzo skomplikowane, gdy stan obiektu jest opisywany dużą liczbą parametrów. Jeżeli jest to możliwe, obiekt dzieli się wtedy umownie na zespoły i równania tworzy się oddzielnie dla każdego z nich. Największe uproszczenie uzyska się wtedy, gdy każdy parametr struktury można związać tylko z jednym parametrem diagnostycznym. Wtedy układ równań ![]()

rozpada się na n niezależnych równań typu ![]()

.

Niestety eksperymenty diagnostyczne stosowane podczas cechowania metod diagnostycznych polegają na obserwacji parametrów wyjściowych przy zadanych parametrach struktury. W praktyce więc wyznacza się relacje ![]()

(nazywanymi prostymi modelami diagnostycznymi) i dopiero później próbuje się znaleźć postać wymaganych relacji ![]()

(nazywanych odwrotnymi modelami diagnostycznymi), co udaje się dość rzadko. W efekcie, w procesie diagnozowania najczęściej nie wyznacza się wartości parametrów struktury uli i stan techniczny wl obiektu jest określany bezpośrednio na podstawie zmierzonych wartości parametrów diagnostycznych slj za pomocą zależności ![]()

. Niezbędna jest oczywiście znajomość wartości dopuszczalnych i granicznych tych parametrów. Są one wyznaczane podczas cechowania metod diagnostycznych.

Generowanie procesów wyjściowych w wyniku funkcjonowania maszyny są uzewnętrznieniem wzajemnych energetycznych oddziaływań wewnątrz maszyny i maszyny z jej otoczeniem (maszyna jest przetwornikiem energii). Funkcjonowanie maszyny można zatem przedstawić jako proces kodowania informacji o stanie jej elementów. Informacje te przekazywane są w postaci sygnałów diagnostycznych. Diagnozowanie należy wobec tego traktować jako logiczny proces otrzymywania i przetwarzania (rozkodowywania) informacji.

Maszyna w procesie eksploatacji może znajdować się w różnych, nieznanych stanach technicznych. Jednym z podstawowych zadań diagnostyki technicznej jest zminimalizowanie tej nieokreśloności i ustalenie aktualnego stanu technicznego maszyny. Stopień nieokreśloności maszyny jest uzależniony od liczby możliwych stanów technicznych i prawdopodobieństw ich wystąpienia. Miarą nieokreśloności w teorii informacji jest entropia (definiowana jako suma iloczynów prawdopodobieństw wystąpienia różnych stanów obiektu i logarytmów tych prawdopodobieństw). Entropia ma następujące właściwości:

- osiąga poziom zero, gdy jeden ze stanów maszyny jest pewny, a inne niemożliwe, tzn. gdy stan techniczny maszyny jest w pełni określony,

- przy danej liczbie stanów dąży do maksimum, gdy stany są równoprawdopodobne, a przy zwiększaniu liczby stanów - rośnie,

- ma cechy addytywności, tzn. że gdy kilka niezależnych systemów połączy się w jedną całość, to ich entropie sumują się.

Diagnostyka techniczna bazuje na tezie, że parametry diagnostyczne i ich kombinacje są adekwatne określonym stanom technicznym obiektu. Istnieją zatem dwa zależne zbiory:

- zbiór W stanów technicznych obiektu,

- zbiór S diagnostycznych parametrów tych stanów.

W procesie diagnozowania, przez pomiar wartości parametrów S, określa się stany W. Jeśli zostanie wykonane sprawdzenie któregokolwiek z parametrów sj, to nieokreśloność zbioru W wyrażona entropią zmniejszy się o wartość równą ilości uzyskanej informacji o zbiorze W w rezultacie sprawdzenia parametru sj. Ponieważ nie wszystkie parametry diagnostyczne przenoszą odpowiednią ilość informacji o stanie technicznym obiektu, pierwszoplanowym problemem jest wytypowanie odpowiedniego zbioru S, tzn. wybór najbardziej efektywnych nośników informacji.

W przypadku diagnozowania obiektów złożonych, problem ten nie jest łatwy do zrealizowania w sposób bezpośredni. Stąd wynika konieczność opracowania wystarczająco adekwatnych matematycznych modeli diagnozowanych obiektów, umożliwiających wykorzystanie metod i środków algebry logiki, teorii mnogości, rachunku prawdopodobieństwa, programowania dynamicznego, teorii grafów i innych gałęzi matematyki, do rozwiązywania zadań diagnostycznych. Kolejnym problemem jest ustalenie prawdopodobieństw występowania poszczególnych stanów maszyny. Można je uzyskać na podstawie badań niezawodności obiektów.

Zużyciowy model życia maszyny

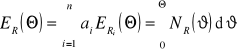

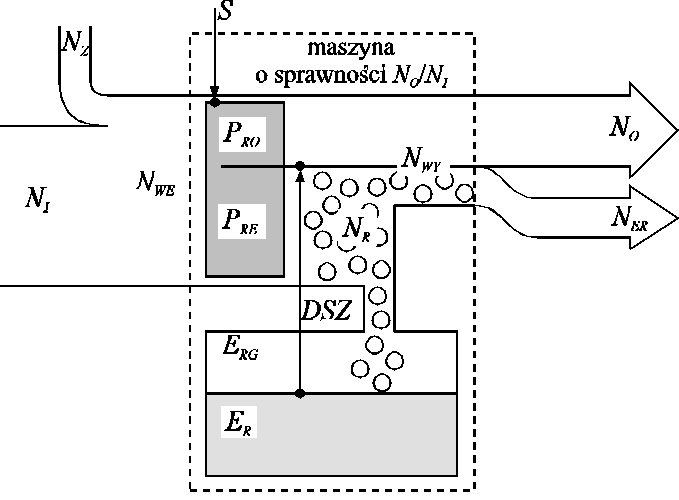

Jak już powiedziano, maszyna jest pewnym przetwornikiem energii, zasilanym przez dwa procesy: proces zasilania o mocy NI i zakłócenia o mocy NZ. Podczas funkcjonowania maszyny realizowane są różne procesy fizyczne i chemiczne, nazywane procesami wyjściowymi. Procesy te można podzielić na procesy robocze PRO, o mocy NO() ( jest czasem życia maszyny, np. miarą eksploatacji maszyny L mierzoną od jej wyprodukowania), wynikające bezpośrednio z realizacji funkcji użytkowych maszyny oraz na procesy towarzyszące PRE, powstające jako wtórny efekt zachodzenia procesów roboczych. Część mocy procesów towarzyszących wydostaje się za zewnątrz maszyny (NER()) i oddziałuje na środowisko (hałas, drgania, ciepło, fale elektromagnetyczne itd.), a część pozostaje w maszynie (NR()) i w wyniku sprzężeń zwrotnych w różnoraki sposób wpływa na jej strukturę (np. procesy termiczne powodują nagrzewanie się elementów i zmianę ich wymiarów spowodowaną zjawiskiem rozszerzalności cieplnej, drgania elementów powodują ich szybsze zużycie zmęczeniowe itp.). Moc procesów resztkowych pozostająca w maszynie magazynowana jest w formie energii, której ilość w „chwili” wynosi

, gdzie ai jest współczynnikiem proporcjonalności, ERi jest energią dysypowaną w maszynie przez różne procesy resztkowe, których jest n. Przedstawiony model uwzględnia spadek sprawności maszyny ![]()

, wynikający z jej zużycia eksploatacyjnego, gdyż energia rozproszona w maszynie ER „gromadzi się” w jej elementach „napełniając” pewien „zbiornik”, odzwierciedlający trwałość maszyny, i w wyniku destrukcyjnego sprzężenia DSZ zmienia proporcje między mocą procesów roboczych i towarzyszących - zwykle w kierunku zmniejszania mocy procesów roboczych (mocy użytecznej) NO. Po przekroczeniu przez gromadzoną energię pewnego granicznego poziomu ERG (po całkowitym wypełnieniu zbiornika na energię rozproszoną w maszynie) maszyna ulega uszkodzeniu. Oddziaływanie DSZ na bilans mocy procesów wyjściowych powoduje oczywiście również zmianę ilości mocy emisji procesów resztkowych z maszyny do środowiska NER. Przypomnijmy, że diagnozowanie techniczne maszyny polega na ocenie, dla danej wartości miary jej eksploatacji , jej stanu technicznego (parametrów struktury), ściśle związanego z ilością energii pochłoniętą przez jej elementy ER() na podstawie wartości parametrów wyjściowych, ściśle związanych z mocą procesów wyjściowych z maszyny do środowiska NO() i NER()

Model działania maszyny

S - sterowanie, NI - moc zasilania (zawarta w paliwie, powietrzu, energii elektrycznej itp.), NZ - moc zakłóceń, NWE = NI + NZ - moc wejściowa, NR - moc rozproszona, NO - moc użyteczna, NER - moc emisji procesów resztkowych (drgań, hałasu, ciepła, fal elektromagnetycznych itp.), NWY = NO + NER - moc wyjściowa, ER - energia rozproszona w maszynie, ERG - energia graniczna, przy której następuje awaria maszyny, PRO - procesy robocze, PRE - procesy resztkowe, DSZ - destrukcyjne sprzężenie zwrotne

Modelowanie w diagnostyce

Wiadomo już, że częścią diagnostyki technicznej jest analiza stanów technicznych, w których maszyna może się znaleźć i co jest dość skomplikowane dla maszyn złożonych. Analiza stanów technicznych może być wykonana teoretyczne w fazie konstruowania maszyny lub eksperymentalnie podczas jej eksploatowania. Jednakże w wielu przypadkach wykonanie takiego eksperymentu jest technicznie niewykonalne lub zbyt kosztowne (zwykle w takim eksperymencie maszyna jest niszczona - doprowadza się do jej uszkodzenia - maszyna złożona: dużo elementów do uszkodzenia: potrzeba dużo maszyn). Dlatego potrzebne są specjalne metody do teoretycznej analizy zbioru możliwych stanów technicznych maszyn. Metody te oparte są na badaniu opisów analitycznych lub grafoanalitycznych przedstawień podstawowych właściwości maszyn. Te opisy i przedstawienia nazywane są modelami diagnostycznymi i są narzędziem, za pomocą którego można opisać maszynę (ogólnie jakiś system techniczny) i jej zachowanie się w różnych warunkach zewnętrznych.

W diagnostyce można wyróżnić następujące cele tworzenia modeli diagnostycznych:

- diagnozowanie - model jest podstawą ustalenia algorytmu diagnozowania i określenia stanu diagnozowanej maszyny (systemu);

- prognozowanie - model służy do przewidywania rozwoju zmian stanu;

- genezowanie - model służy do ustalenia przyczyn stanu zaistniałego;

- projektowanie - model służy do optymalizacji struktury i parametrów projektowanego systemu (np. obsługiwania);

- sterowanie - model służy do podejmowania decyzji w działającym systemie.

W diagnostyce technicznej stosowane są następujące rodzaje modeli diagnostycznych:

- sformalizowane;

- analogowe, w których odpowiednie elementy systemu reprezentowane są przez inne wielkości fizyczne (np. symulacja systemu sieci hydraulicznej za pomocą adekwatnego układu elektronicznego);

- symboliczne, w których poszczególne parametry i właściwości systemu są reprezentowane przez symbole. Do modeli symbolicznych należą modele słowne, modele graficzne i modele matematyczne.

- intuicyjne (np. ekspertowe), opierające się na dedukcjach i ocenach myślowych, które zawierają zawsze dużą dozę niejednoznaczności (z wiedzą niepełną i rozmytą).

Największe znaczenie mają modele matematyczne, które opisują rzeczywistość za pomocą równań i nierówności matematycznych, związków logicznych itp. Nie należy jednak twierdzić, że modele sformalizowane są naukowe, a modele intuicyjne takimi nie są. Model sformalizowany jest prawie zawsze zbudowany na podstawie założeń i sądów eksperta, dlatego też nie może osiągnąć on pełnej obiektywności. Jednak dotychczasowy rozwój diagnostyki technicznej preferuje tworzenie sformalizowanych modeli matematycznych i graficznych (funkcjonalnych i topologicznych) oraz ich symulacji w postaci komputerowej.

Modele diagnostyczne maszyny opisują wzajemne związki między zmiennymi:

- parametrami diagnostycznymi (określonymi miarami (estymatami) sygnałów diagnostycznych) i parametrami struktury,

- parametrami diagnostycznymi i stanami technicznymi.

Nie ma przepisu na dobry model konkretnej maszyny. Często opracowuje się kilka modeli o odmiennej strukturze i złożoności, a następnie wybiera się najdogodniejszy z punktu widzenia stosowania w praktyce. Jednak znajomość praw rządzących zjawiskami, dane doświadczalne i inne informacje powinny pozwolić na ustalenie struktury modelu diagnostycznego, tzn. takiej jego postaci, o której sądzimy, że będzie mogła poprawnie wyrazić związki pomiędzy zmiennymi wartościami parametrów struktury i diagnostycznymi. Czynność ustalania struktury i parametrów modelu nazywa się identyfikacją, natomiast konfrontacja modelu z danymi rzeczywistymi nazywa się weryfikacją.

Najprostszymi modelami diagnostycznymi są modele funkcjonalne. Są to graficzne przedstawienia maszyn jako zbiorów bloków odpowiadających ich funkcjonalnym elementom. Bloki oznaczane są za pomocą prostokątów, z których każdy zawiera pewną liczbę wejść (też zakłóceń) i wyjść (też parametrów diagnostycznych), przedstawianych jako linie ze strzałkami, przy czym funkcje wyjściowe z jednego bloku mogą być funkcjami wejściowymi do innego bloku. Wejścia nazywa się bodźcami, a wyjścia reakcjami. Związki pomiędzy bodźcami i reakcjami określa funkcja przejścia A, co można zapisać jako Y = A . X. Działanie funkcji A zależy od stanu technicznego maszyny, dlatego obserwując reakcje na zadane bodźce można określić sposób działania bloku modelu, czyli stan techniczny elementu maszyny.

Funkcjonalny blok obiektu

Ponieważ model funkcjonalny ma służyć do celów diagnostycznych, więc należy go odpowiednio zbudować. Musi on w jednoznaczny sposób określać relacje sprawdzające, które należy wykonać w trakcie diagnozowania. Głównym kryterium doboru bloków funkcjonalnych są wymagania dotyczące dokładności rozróżniania elementów podczas diagnozowania, czyli są one uzależnione od przyjętej techniki i aparatury diagnostycznej. Dobrze określony blok funkcjonalny może być traktowany jako podstawowy tylko wtedy gdy wychodzi z niego tylko jedna reakcja. Jeżeli reakcji jest więcej należy przeprowadzić odpowiednią dekompozycję na mniejsze elementy.

Bardziej ogólnym, ale jednocześnie pełniejszym i dokładniejszym modelem maszyny jest model topologiczny, czyli pewien abstrakcyjny opis maszyny dokonany za pomocą kategorii pojęciowych stosowanych w topologii (jednej z dziedzin matematyki). Najczęściej model topologiczny ma postać skończonego grafu zorientowanego, którego wierzchołki stanowią zbiór właściwości maszyny istotnych dla jej normalnego funkcjonowania a łuki („topologie”) wynikają ze związków pomiędzy tymi właściwościami. Wierzchołkami mogą więc być zarówno stany techniczne (parametry struktury) maszyny (zdatności i niezdatności) jak i parametry wyjściowe, w tym diagnostyczne, a łukami wzajemne ich powiązania. Dysponując pełnym modelem topologicznym wykonanym w fazie projektowania maszyny można określić zbiór rozpoznawalnych usterek maszyny i sposób ich objawiania się w parametrach wyjściowych oraz ich oddziaływanie na inne właściwości maszyny i procesy w nie zachodzące. Model ten ułatwia więc rozwiązywanie zadań diagnostyki technicznej, a szczególnie dobór zbioru parametrów diagnostycznych pozwalających identyfikować niezdatności.

W modelowaniu analitycznym maszynę traktuje się jako przekształtnik jednych wielkości (bodźców), tworzących zbiór X, na inne (reakcje), tworzące zbiór Y (![]()

), czyli podobnie jak w modelowaniu funkcjonalnym. Teraz jednak poszukuje się jawnych postaci funkcji przekształcających. Obserwując maszynę dla określonych miar eksploatacji (w określonych chwilach czaru, dla określonych przebiegów, wykonanych cykli pracy itd.), tworzących uporządkowany zbiór ![]()

(taw - „chwila” wystąpienia niezdatności), można wyróżnić następujące relacje:

XT × T → UT - odwzorowanie zbioru bodźców XT w zbiór parametrów struktury maszyny UT. Jest to model w przestrzeni stanu. Podstawowe równanie tego modelu uzależnia prędkość zmian stanu technicznego (wartości parametrów struktury) od ich aktualnej wartości i bodźców, np.

, gdzie a i b są pewnymi współczynnikami, zależnymi od stanu technicznego elementów struktury maszyny. Dla jednoznacznego ustalenia funkcji u(t) należy znać warunki początkowe, tzn. wartość i pochodną funkcji w chwili t = 0, określające stan początkowy maszyny.XT × T → YT - badanie reakcji maszyny (np. parametrów wyjściowych S) YT na bodźce XT. Jest to model wejściowo-wyjściowy („czarnej skrzynki”). W opisie tym nie wprowadza się w sposób jawny parametrów struktury, lecz formułuje równania uzależniające od siebie bodźce i reakcje maszyny. Przykładowo, maszyna może być opisana równaniami różniczkowymi typu

, gdzie a i b są pewnymi współczynnikami, zależnymi od stanu technicznego elementów struktury maszyny.XT × UT × T → YT - badanie reakcji maszyny (np. parametrów wyjściowych S) na bodźce w warunkach bieżąco zmieniającego się stanu maszyny, stanowiące kompleksowe ujęcie diagnozowania. Maszyna jest opisana równaniem wyjścia, na przykład:

gdzie a i b są pewnymi współczynnikami, zależnymi od stanu technicznego elementów struktury maszyny.UT × T → YT - badanie reakcji maszyny (np. parametrów wyjściowych S) na stan maszyny w warunkach niezmiennych bodźców (dla zachowania jednoznaczności diagnozowania i zredukowania liczby niewiadomych). Jest to typowe zadanie diagnostyki i zostało już opisane w poprzednim zagadnieniu dla przypadku, gdy reakcje są parametrami diagnostycznymi, jako prosty model diagnostyczny.

Trzeba oczywiście pamiętać, że w ogólności część bodźców stanowi zewnętrzne zakłócenia pracy maszyny. Wszystkie badania diagnostyczne odbywają się w pewnych losowych warunkach, których dokładne ustalenie nie jest możliwe. Z kolei stan maszyny opisany jest tylko przez wybrane parametry struktury. Niemożliwe jest zatem pełne określenie klas stanów technicznych i może się zdarzyć, w wyniku pojawienia się istotnych zakłóceń, zaliczenie stanu maszyny do klasy, do której ten stan nie należy. Sygnał diagnostyczny podlega również zakłóceniom w urządzeniach pomiarowych. Oba te czynniki są źródłem zakłóceń powodujących błędy diagnozy. Dlatego określenie jawnych postaci przedstawionych powyżej funkcji jest w zasadzie niemożliwe i dlatego częściej w diagnostyce technicznej stosuje się inne modele matematyczne: regresyjne, niejawne typu obrazu i probabilistyczne.

Jak już wspomniano, informację o charakterze i postaci relacji pomiędzy parametrami struktury (stan techniczny) a parametrami wyjściowymi (budowa prostego i odwrotnego modelu diagnostycznego) można uzyskać prowadząc jedynie eksperyment diagnostyczny w wyniku którego uzyskuje się zbiory wartości parametrów wyjściowych w funkcji miary eksploatacji albo zmian parametrów struktury. Otrzymane wyniki można opracować statystycznie metodą regresji. W efekcie otrzyma się jakieś funkcje regresji, nazywane „krzywymi życia” maszyny. Są one prostymi modelami diagnostycznymi otrzymanymi na drodze obróbki statystycznej (regresji) i zawierają w sobie zarówno zdeterminowane, pierwotne krzywe życia, jak i reakcje maszyny na zakłócenia. Nazywa się je modelami regresyjnymi. Wnioskowanie diagnostyczne polega na porównywaniu bieżącej wartości parametru diagnostycznego z jego wartością alarmową i graniczną oraz na ocenie zapasu zdatności na podstawie położenia pomiaru diagnostycznego na krzywej regresji.

Podstawowe modele regresyjne maszyn są następujące:

prosty model diagnostyczny:

,odwrotny model diagnostyczny

krzywe życia

, l - miara eksploatacji (czas, motogodziny, przebieg itp.).

Postać funkcji może być różna, przy czym najlepsza jest oczywiście ta, dla której wartość bezwzględna współczynnika korelacji z danymi z eksperymentu diagnostycznego jest najwyższa. Oto kilka możliwych, przykładowych modeli regresyjnych typu prostego modelu diagnostycznego:

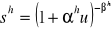

potęgowy:

, p - dowolne, p > 0, przy czym dla: p < 1 - model pierwiastkowy, p = 1 - model liniowy, p > 1 - model potęgowy,hiperboliczny:

, h, h > 0,wykładniczy:

, w - dowolne, w > 0, przy czym dla: w < 0 - model Weibulla, w > 0 - model wykładniczy,Frecheta rosnący:

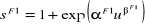

, F1, F1 < 0,Frecheta malejący:

, F2, F2 < 0,logarytmiczny:

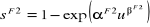

, l, l - dowolne, przy czym dla l < 0 trend istnieje tylko dla .

Istnieje wiele metod wyznaczania funkcji regresji. Najpopularniejsza jest metoda najmniejszych kwadratów, stosowana najczęściej dla modeli liniowych. Aby z niej skorzystać dla modeli nieliniowych można je wcześniej „uliniowić” poprzez odpowiednie przekształcenia (np. model potęgowy można przekształcić do postaci ![]()

) albo wyprowadzić odpowiednie wzory przez rozwiązanie ze względu na parametry funkcji regresji układów równań powstałych przez różniczkowanie po tych parametrach kwadratów odchyleń rozpatrywanej funkcji regresji od obserwacji eksperymentalnych. Inne metody to:

- metoda odrzucania (a'posteriori) polegająca na odrzucaniu z funkcji regresji członów począwszy od członu najmniej istotnego aż do chwili, w której wszystkie pozostałe człony są istotne. Szacowania istotności danego członu dokonuje się na podstawie wyników testu cząstkowego F lub testu t;

- metoda dołączania (a'priori) polegająca na wprowadzaniu do funkcji regresji kolejnych członów. Szacowania istotności danego członu dokonuje się na podstawie wartości współczynnika korelacji cząstkowej i człon o największej istotności wprowadza się do funkcji regresji. Jest to metoda bardziej ekonomiczna od metody poprzedniej ze względu na czas obliczeń. Jedną z wad tej metody jest możliwość wprowadzenia do funkcji regresji członów nieistotnych;

- metoda dołączania i odrzucania (krokowa), rozpoczynająca się od najprostszej funkcji regresji, którą stopniowo rozszerza się. Istotą metody jest badanie istotności członów już występujących w funkcji regresji. Jeżeli wprowadzenie nowego członu obniża istotność członu już znajdującego się w funkcji regresji, wówczas zostaje on z niej usunięty.

Powiązania przyczynowo-skutkowe między parametrami diagnostycznymi, parametrami struktury i miarą eksploatacji istnieją zawsze i są podstawą diagnostyki, jednak nie zawsze są znane w sensie analitycznym i dlatego nie zawsze zbudowane modele regresyjne są adekwatne. Dla maszyn złożonych, o dużej liczbie możliwych stanów technicznych i dużej liczbie stosowanych parametrów diagnostycznych (m), często tylko się przypuszcza, że w danym stanie technicznym wartości parametrów diagnostycznych powinny mieć jakąś wartość, lecz nie wiadomo dlaczego (jakie jest powiązanie z parametrami struktury) ani kiedy to nastąpi (jakie jest powiązanie z miarą eksploatacji). Wiadomo więc jedynie jak powinna „wyglądać” maszyna w stanie zdatności lub niezdatności. Każda maszyna opisana jest w chwili diagnozowania zbiorem parametrów diagnostycznych, stanowiących punkt lub obraz w m-wymiarowej przestrzeni parametrów diagnostycznych. Diagnozowanie może więc być traktowane jako rozpoznanie obrazu. Aby takie rozpoznawanie mogło być skuteczne, najpierw trzeba się go nauczyć. Uczenie się rozpoznawania jest możliwe, jeśli zidentyfikujemy różne obrazy stanu grupy maszyn o znanym stanie technicznym - obrazy te tworzą zbiory trenujące. Rozpoznanie stanu technicznego maszyny polega na porównaniu jej obrazu z obrazami zawartymi w zbiorach trenujących. Metody rozpoznawania można podzielić na dwie grupy:

metody odległościowe, budujące funkcję przynależności na różnych miarach odległości (Euklidesa, Haminga itp.) rozpoznawanego obrazu od obrazów ze zbiorów trenujących,

metody dzielenia przestrzeni parametrów diagnostycznych na podprzestrzeń stanu zdatnego, dopuszczalnego i niezdatnego za pomocą hiperpowierzchni decyzyjnych, co ma analogie we wnioskowaniu w modelach regresyjnych, a dla przypadków jednowymiarowych jest jednoznaczne ze znajdowaniem wartości alarmowych i granicznych. Oczywiście równania opisujące takie hiperpowierzchnie w przestrzeniach m-wymiarowych nie zawsze daje się łatwo wyznaczyć i istnieje cała gama metod ich wyznaczania.

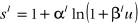

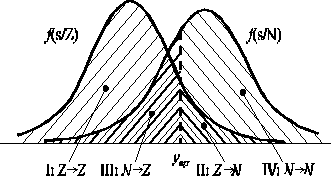

Omówione dotychczas modele diagnostyczne, choć dopuszczały występowanie zakłóceń, zakładały jednak ich stosunkowo niewielki poziom. Przy wysokim poziomie zakłóceń wszystkie przedstawione relacje przechodzą z deterministycznych w probabilistyczne, umożliwiając jedynie podjęcie końcowej decyzji diagnostycznej w kategoriach prawdopodobieństw wystąpienia stanu zdatności lub niezdatności. Probabilistyczny model diagnostyczny opiera się na określeniu prawdopodobieństw warunkowych dwu wykluczających się zdarzeń: prawdopodobieństwa ![]()

zdatności maszyny dla wartości s parametru diagnostycznego i prawdopodobieństwa ![]()

niezdatności maszyny dla tej samej wartości parametru diagnostycznego z warunkiem na prawdopodobieństwo całkowite wystąpienia wartości s parametru diagnostycznego: ![]()

, gdzie P(Z) i P(N) są wzajemnie uzupełniającymi się prawdopodobieństwami odpowiednio zdatności i niezdatności maszyny. Zgodnie z teorią błędów diagnozy Bayesa można wyróżnić (rys. 3.6):

I: prawdopodobieństwo trafnej oceny stanu zdatności: Z→Z:

,II: prawdopodobieństwo fałszywego alarmu i zbędnej naprawy, wynikającej z błędnej oceny stanu zdatności jako stanu niezdatności: Z→N:

,III: prawdopodobieństwo niewykrycia uszkodzenia - niewykrycia stanu niezdatności: N→Z:

,IV: prawdopodobieństwo wykrycia uszkodzenia - trafnej oceny stanu niezdatności: N→N:

.

Prawdopodobieństwa podjęcia różnych decyzji diagnostycznych

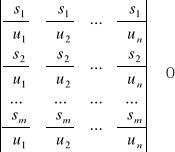

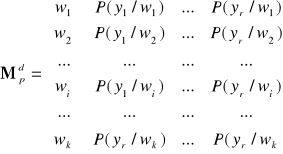

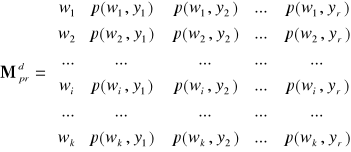

Oczywiście przy diagnozowaniu maszyny złożonej, gdy istnieje wiele (n) stanów technicznych w (zdatność/niezdatność poszczególnych elementów składowych maszyny) i wiele (r) reakcji maszyny y (w tym m parametrów wyjściowych s), do podjęcia decyzji wykorzystuje się tzw. probabilistyczną macierz diagnostyczną:

y1 ... yr

gdzie ![]()

jest prawdopodobieństwem warunkowym zaobserwowania wartości yj reakcji maszyny znajdującej się w stanie technicznym wi.

oraz probabilistyczną macierz diagnostyczną zdarzeń jednoczesnych (![]()

), której elementami są prawdopodobieństwa jednoczesnego zajścia zdarzenia pojawienia się wartości yj reakcji maszyny i zdarzenia znajdowania się maszyny w stanie technicznym wi, czyli prawdopodobieństwo ![]()

:

y1 y2 ... yr

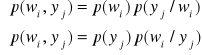

Elementy probabilistycznej macierzy diagnostycznej i probabilistycznej macierzy diagnostycznej zdarzeń jednoczesnych są ze sobą ściśle powiązane zależnościami:

gdzie: ![]()

- prawdopodobieństwo wystąpienia stanu technicznego wi

![]()

- prawdopodobieństwo pojawienia się wartości yj reakcji maszyny

![]()

- prawdopodobieństwo warunkowe pojawienia się wartości yj reakcji maszyny znajdującej się stanie technicznym wi,

![]()

- prawdopodobieństwo zaistnienia stanu technicznego wi i zaobserwowania wartości yj reakcji maszyny.

Budowa i optymalizacja testów diagnostycznych

Identyfikacja stanu technicznego maszyny polega na jej kontroli i, w przypadku wykrycia niesprawności (uszkodzenia), na jej lokalizacji (stwierdzeniu, który z elementów maszyny jest niesprawny (uszkodzony)). Pojedynczą operację wykonywaną w celu takiej identyfikacji nazywa się sprawdzeniem. Wiadomo już, że stan techniczny maszyny jest zdeterminowany wartościami parametrów struktury, od których z kolei zależą wartości parametrów wyjściowych, dlatego sprawdzeniem jest wykonanie pomiaru wartości parametru wyjściowego (diagnostycznego) i przypisanie mu określonego stanu technicznego. Wykonanie sprawdzenia dzieli zbiór elementów struktury maszyny na trzy podzbiory: jeden, który nie zawiera elementów uszkodzonych, drugi, który je zawiera i trzeci, zawierający elementy w nieznanym stanie technicznym. Rzeczywistą liczbę sprawdzeń możliwych do wykonania w maszynie można wyznaczyć analizując jej modele diagnostyczne. Zbiór sprawdzeń, umożliwiający rozróżnianie wszystkich stanów technicznych maszyny nazywa się testem diagnostycznym, przy czym różne są sposoby opracowywania takich testów. Na ogół jednak dąży się do tego, aby testy diagnostyczne zawierały jak najmniej sprawdzeń (były jak najmniej pracochłonne).

Najprostszym sposobem wykrywania uszkodzeń jest tzw. metoda „dziecięca” albo kolejnego wyboru sprawdzeń. Stosuje się ją najczęściej w przypadkach, kiedy nie są znane wskaźniki niezawodnościowe maszyny, czasy wykonywania sprawdzeń i ich koszty. Istota tej metody polega na tym, że sprawdzane są kolejno hipotezy o możliwych uszkodzeniach elementów maszyny, przy czym sprawdzenia ostatniego elementu się nie wykonuje (negatywny wynik diagnozowania wszystkich poprzednich elementów jednoznacznie wskazuje na uszkodzenie ostatniego elementu).

Metoda maksymalnej ilości informacji stosuje do rozpoznania stanu maszyny znaną (lub szacowaną) ilość informacji dostarczaną przez różne sprawdzenia różnych cech maszyny oraz znane (lub szacowane) prawdopodobieństwa znalezienia się maszyny w różnych stanach. Sprawdzenia wykonuje się w kolejności malejącej warunkowej ilości informacji (tj. odniesionej do prawdopodobieństwa wystąpienia uszkodzeń i kosztów wykonania sprawdzenia).

Jeżeli znane są koszty wykonania sprawdzeń i ilość uzyskanej w wyniku ich stosowania informacji można zastosować metodę spadku skuteczności informatycznej. W pierwszej kolejności wyznacza się dla wszystkich możliwych rodzajów sprawdzeń pewne współczynniki - stosunki ilości informacji, której dostarczają, do nakładów jakie trzeba ponieść na ich zastosowanie. Następnie wykonuje się sprawdzenia w kolejności spadku wartości tak wyznaczonego współczynnika. Metoda ta odzwierciedla efektywność procesu diagnozowania.

Gdy znane są wartości prawdopodobieństw wystąpienia niezdatności poszczególnych elementów diagnozowanej maszyny można zastosować metodę różnych prawdopodobieństw (kontroli „słabych ogniw”). Polega ona na tym, że najpierw sprawdza się te elementy, o których z dotychczasowej eksploatacji wiadomo, że uszkadzają się najczęściej. Następnie bada się stan elementów maszyny w kolejności malenia prawdopodobieństw uszkodzenia. Metoda ta daje tym lepsze efekty, im większa jest ilość elementów w maszynie i im bardziej różnią się od siebie wartościami prawdopodobieństw wystąpienia ich niezdatności.

Znając wartości prawdopodobieństw wystąpienia niezdatności poszczególnych elementów diagnozowanej maszyny oraz wartości czasów wykonania sprawdzeń stanu tych elementów maszyny (ich pracochłonność) można zastosować metodę spadku skuteczności probabilistycznej. W pierwszej kolejności wyznacza się dla wszystkich możliwych rodzajów sprawdzeń wszystkich elementów maszyny pewne współczynniki - stosunki prawdopodobieństw wystąpienia niezdatności poszczególnych elementów maszyny do pracochłonności wykonania sprawdzeń, potrzebnych do wykrycia tych niezdatności. Następnie wykonuje się sprawdzenia w kolejności spadku wartości tak wyznaczonego współczynnika.

Jeżeli znane są tylko wartości kosztów wykonania sprawdzeń stanu poszczególnych elementów maszyny można zastosować metodę najmniejszych kosztów diagnozowania. Sprawdzenia wykonuje się teraz w kolejności od najtańszych do najdroższych.

Jeżeli znane są tylko wartości czasów wykonania sprawdzeń stanu poszczególnych elementów maszyny (ich pracochłonność) można zastosować metodę najkrótszego czasu diagnozowania. Sprawdzenia wykonuje się teraz w kolejności od najkrócej do najdłużej trwających.

W metodzie kontroli grupowej za pomocą pierwszego sprawdzenia dokonuje się podziału elementów maszyny na grupę elementów zdatnych i grupę elementów uszkodzonych. Następne sprawdzenia wykonuje się na grupie elementów uszkodzonych, co prowadzi do dalszego podziału na podgrupy aż do wykrycia uszkodzonych pojedynczych elementów. Zaletą kontroli grupowej jest jej zmienność, ponieważ wybór następnego sprawdzenia w trakcie badania zależy od wyniku sprawdzenia poprzedniego. Taki zmienny test dostarcza najwięcej informacji o maszynie przy stosunkowo najmniejszych nakładach z tym związanych.

W przypadku, gdy nie są znane wartości prawdopodobieństw występowania niezdatności oraz gdy nie bierze się pod uwagę kosztów sprawdzeń (bo są nie znane albo takie same) stosuje się metodę podziału połówkowego. Podczas pierwszego sprawdzenia bada się połowę elementów maszyny. Następnie bada się połowę elementów z tej części maszyny, która okazała się niezdatna i tak dalej aż do wykrycia uszkodzonego elementu.

Jeżeli znane są wartości prawdopodobieństw wystąpienia niezdatności elementów maszyny można zastosować metodę równych prawdopodobieństw. Polega ona na tym, że zbiór elementów maszyny dzieli się w taki sposób, aby sumy wartości prawdopodobieństw były równe lub prawie równe. Podczas pierwszego sprawdzenia bada się pierwszą grupę elementów maszyny. Następnie bada się grupę elementów z tej części maszyny, która okazała się niezdatna i tak dalej aż do wykrycia uszkodzonego elementu.

Jeżeli znany jest topologiczny model-graf maszyny można opracować „drzewo defektów” tej maszyny i stosować metodę „drzewa defektów”. Na najwyższym poziomie tego drzewa umieszcza się uszkodzenia powodujące niezdatność całej maszyny. Niżej grupowane są defekty związane z cechami co raz mniej wpływającymi na funkcjonowanie maszyny, aż do cech w zasadzie nieistotnych dla funkcjonowania (ale też ważnych z innych powodów, np. estetycznych). Sprawdzenia stanu maszyny wykonuje się kolejnymi poziomami opracowanego „drzewa defektów”. W przypadku stwierdzenia niezdatności na którymś z poziomów do lokalizacji uszkodzeń stosuje się odpowiednie inne metody diagnozowania.

Metody i techniki diagnozowania

Celem diagnozowania maszyny jest określenie jej stanu technicznego bez ingerowania w jej strukturę wewnętrzną. Cel ten można zrealizować różnymi metodami, zależnymi od złożoności maszyny, ważności maszyny jako całości jak i jej poszczególnych elementów, kosztów maszyny, potencjalnych kosztów jej uszkodzenia, żądanej dokładności diagnozy itp. Ogólny podział metod diagnozowania można wg różnych kryteriów, np. stopnia subiektywizmu diagnozowania, rodzaju zastosowanego modelu diagnostycznego, czasu i miejsca diagnozowania czy stopnia automatyzacji diagnozowania.

Wszystkie metody diagnozowania można podzielić na:

bezprzyrządowe (organoleptyczne), w których diagnosta ocenia stan maszyny posługując się tylko swoimi zmysłami, czyli wzrokiem, słuchem, dotykiem, węchem i smakiem,

przyrządowe, w których diagnosta posługuje się przyrządami diagnostycznymi. Wśród tych metod wyróżnia się metody:

bezpośrednie, w których bez demontowania elementów maszyny można bezpośrednio zmierzyć wartości parametrów struktury, wykorzystując wzorce, szablony (np. szczelinomierze), przyrządy kreskowe (np. linijki, metrówki, suwmiarki, śruby mikrometryczne), przyrządy optyczne, indukcyjne, pojemnościowe, rezystancyjne (np. tensometry) itp.,

pośrednie, w których stan maszyny określa się nie na podstawie pomiarów parametrów struktury, ale na podstawie pomiarów parametrów wyjściowych. Wyróżnia się tu metody diagnozowania oparte o wykorzystywanie:

procesów roboczych, czyli obserwacje wzajemnego przetwarzania i przenoszenia energii chemicznej, elektrycznej, kinetycznej mechanicznej i ciepło, w zależności od przeznaczenia i konstrukcji diagnozowanej maszyny,

procesów towarzyszących, czyli obserwacje procesów termicznych, wibracyjnych, akustycznych, elektromagnetycznych, tarciowych itd.,

badań nieniszczących takich jak sonografia, rentgenografia, znakowanie substancjami promieniotwórczymi itp.

W zależności od sposobów i warunków realizacji metody diagnozowania maszyn można podzielić na:

badania ruchowe (dla pojazdów: drogowe), cechujące się stosunkowo małą dokładnością i małą powtarzalnością ze względu na silne uzależnienie od warunków ruchu maszyn (drogowych) i atmosferycznych; są pracochłonne i niewygodne, a często do ich przeprowadzenia wymagany jest specjalny pomiarowy odcinek drogowy; wyróżnia się badania:

ciągłe - wykonywane podczas bieżącego użytkowania maszyny za pomocą wbudowanych urządzeń kontrolno-pomiarowych „ręcznie” przez człowieka obsługującego maszynę lub automatycznie przez pokładowy system dozorujący (monitorujący),

okresowe - wykonywane okresowo za pomocą przenośnych przyrządów kontrolno-pomiarowych podczas prób drogowych,

badania stacjonarne (stanowiskowe) cechujące się stosunkowo dużą dokładnością i dużą powtarzalnością; nie są uzależnione od warunków drogowych i atmosferycznych; umożliwiają wykorzystanie różnorodnej aparatury kontrolno-pomiarowej oraz wykonywanie czynności regulacyjnych podczas pomiarów; nie uwzględniają jednak dla maszyn mobilnych oporów hydro i aerodynamicznych i oporów wleczonych, toczonych i ciągnionych elementów nienapędzanych; wyróżnia się tu badania:

ogólne (kompleksowe) - wykonywane okresowo w cyklach określonych przez instrukcję maszyny (np. przed wykonaniem wymaganego w tej instrukcji obsługiwania technicznego) lub przepisy określające dopuszczenie maszyny do eksploatacji (np. podczas okresowych badań technicznych) i mierzonych jakąś miarą eksploatacji (np. przebiegiem, czasem, cyklami wykonanej pracy itp.) na specjalnych stanowiskach diagnostycznych lub za pomocą przenośnej aparatury kontrolno-pomiarowej w celu stwierdzenia zdatności (przydatności) obiektu,

szczegółowe - wykonywane w razie potrzeby (np. po negatywnym wyniku badań ogólnych) na specjalizowanych stanowiskach diagnostycznych lub na stanowiskach obsługowych w celu lokalizacji uszkodzeń.

W zależności od posiadanego wyposażenia stosowane są często mieszane sposoby realizacji badań. Niektóre ogólne parametry stanu technicznego mierzone są w warunkach drogowych, natomiast pozostałe na stanowiskach. Dzięki temu można uzyskać zbiór informacji wystarczający do pełnej identyfikacji stanu maszyny.

Biorąc pod uwagę stopień automatyzacji diagnozowania wyróżnia się metody:

ręczne, wykonywane przez człowieka - diagnostę, w których kolejność i jakość wykonywanych czynności diagnostycznych zależą od diagnosty,

półautomatyczne, w których udział człowieka - diagnosty ogranicza się do sterowania diagnozowaniem i wnioskowaniem diagnostycznym,

automatyczne, w których diagnozowanie odbywa się układzie decyzyjnym diagnoskopu, bez ingerencji człowieka; zwykle tego typu metody diagnozowania stosuje się w pokładowych systemach diagnostyczno-sterujących.

W zależności od stosowanego diagnostycznego modelu maszyny metody identyfikacji stanu technicznego można podzielić na:

zdeterminowane, wykorzystujące zdeterminowane modele diagnostyczne w postaci równań, najczęściej różniczkowych,

niezderminowane (probabilistyczne), których podstawą jest losowy charakter bodźców i reakcji maszyny prowadzący do poszukiwania związków przyczynowo-skutkowych w kategoriach prawdopodobieństw, czyli wykorzystujące wszystkie pozostałe modele (regresyjne, niejawne typu obrazu, odległościowe, hiperpowierzchni decyzyjnych, probabilistyczne, topologiczne itd.).

Inna klasyfikacja metod diagnozowania uwzględnia dostępny opis relacji diagnostycznych. Można tu wyróżnić metody:

tablicowe gdy przed badaniem diagnostycznym tworzone są tablice stanów maszyny, w których są zapisywane zbiory wartości wielkości diagnostycznych przyporządkowane jednoznacznie stanom maszyny. Po przeprowadzeniu badania diagnostycznego, w czasie wnioskowania diagnostycznego, wyniki badań są porównywane z wzorcami zgromadzonymi w tablicach stanów. Proces przeglądania tablic kontynuuje się do chwili uzyskania zgodności wyniku badania z wzorcem stanu, która identyfikuje stan maszyny.

identyfikacyjne polegające na pełnej identyfikacji (wyznaczeniu) wielkości charakteryzujących wszystkie lub tylko wybrane elementy maszyny. W etapie wnioskowania diagnostycznego wyznaczone wartości porównuje się z odpowiednimi parametrami (wartościami) znamionowymi, co po uwzględnieniu przedziałów zmian dopuszczalnych parametrów prowadzi do zlokalizowania niezdatności i ostatecznie do zidentyfikowania rodzaju niezdatności elementu. Do metod identyfikacyjnych zalicza się przede wszystkim metody z bezpośrednim pomiarem przyrządowym. Metody identyfikacyjne są szczególnie przydatne do diagnozowania maszyn z niezdatnościami degradacyjnymi (stopniowo rozwijającymi się w miarę upływu życia maszyny).

weryfikacyjne charakteryzujące się możliwością lokalizowania wszystkich typów niezdatności elementów maszyny przy ograniczonej dostępności pomiarowej. W metodach tych przyjmuje się hipotezę, że określone elementy są w stanie niezdatności i zakłada jednocześnie, że wielkości charakteryzujące pozostałe elementy podstawowe mają wartości w przedziałach zmian dopuszczalnych. Następnie na podstawie wyników pomiarów weryfikuje się tę hipotezę. Hipotezę taką stawia się i weryfikuje dla różnych kombinacji elementów podstawowych. Uzyskanie pozytywnego wyniku weryfikacji jest jednoznaczne ze zlokalizowaniem zbioru elementów niezdatnych w maszynie.

optymalizacyjne stosowane w przypadkach małej dostępności pomiarowej maszyny, gdy liczba niezależnych równań - relacji diagnostycznych, które można ułożyć na podstawie dostępnych pomiarów, jest mniejsza od liczby niewiadomych. Wobec tego układ relacji diagnozy jest nieoznaczony i istnieje nieskończenie wiele jego rozwiązań. Wśród tych rozwiązań poszukuje się rozwiązania typowego dla problemu lokalizowania niezdatności. Cechą charakterystyczną tak postawionego problemu jest to, że liczba wielkości charakteryzujących elementy niezdatne nie różni się wiele od liczby parametrów diagnostycznych. Wykorzystując wymienioną cechę, można sformułować zadanie optymalizacyjne z określoną funkcją celu i przy założonych ograniczeniach, podobnie jak we wszystkich zadaniach optymalizacyjnych.

topologiczne stosowane do lokalizowania niezdatności bazując na badaniach struktury maszyny. Różnią się one procedurami przeglądania elementów maszyny i relacji miedzy nimi. Wymagają znajomości topologicznego modelu-grafu maszyny. W postaci niesformalizowanej są powszechnie stosowane.

W zależności od poziomu szczegółowości oraz od celu i roli diagnozowania maszyny w systemie jej eksploatacji podział badań diagnostycznych jest trochę inny. Rozróżnia się tu diagnozowanie ogólne i szczegółowe. Etapy diagnozowania są następujące:

1. Diagnozowanie ogólne odnosi się do całejo obiektu i sprowadza się do stwierdzenia, czy maszyna jest zdatna (przydatna) czy niezdatna (nieprzydatna).

Pierwszy etap diagnozowania ogólnego odbywa się podczas procesu użytkowania maszyny za pomocą zainstalowanych w niej przyrządów kontrolnych oraz za pomocą obserwacji zachowania się maszyny („czucie” maszyny przez użytkownika) i nazywany jest diagnozowaniem ciągłym (lub eksploatacyjnym lub dozorowaniem). Zbiór informacji jest ograniczony i różny dla różnego rodzaju maszyn oraz zależy od doświadczenia użytkownika. Może być jednak podstawą do skierowania maszyny do systemu obsługiwania w celu dokładniejszego sprawdzenia. Niektóre maszyny posiadają wbudowane czujniki progowe współpracujące z sygnalizatorami alarmowymi, co ogranicza możliwość błędów podczas takiego diagnozowania.

Właściwe diagnozowanie ogólne odbywa się po skierowaniu maszyny do systemu obsługiwania poprzez wyznaczanie wskaźników ogólnotechnicznych (np. skład spalin i hałas pojazdów), efektywności i ekonomii pracy (np. moc i zużycie paliwa i oleju w silniku). W efekcie tych badań maszyna jest kierowana albo do obsługi albo na diagnozowanie szczegółowe. Diagnozowanie to spełnia również funkcje kontroli jakości wykonywanych czynności obsługowo-naprawczych maszyny.

2. Diagnozowanie szczegółowe przeprowadza się w celu dalszej identyfikacji stanu maszyny, prowadzącej do ewentualnej lokalizacji uszkodzonych elementów maszyny. W wyniku tego diagnozowania ustala się potrzeby i zakres czynności obsługowo-naprawczych, które należy wykonać aby maszyna mogła być skierowana do dalszego użytkowania.

Rola i miejsce diagnostyki w procesie eksploatacji maszyny.

Integralnym elementem procesu eksploatacji maszyn jest genezowanie i prognozowanie. Niestety, nie istnieją metody (poza metodami związanymi z systemami ekspertowymi) ustalania stanów maszyn, które zaistniały w przeszłości. Wyróżnia się za to następujące metody prognozowania stanu:

- matematyczne w których wszelkie subiektywne przesłanki dotyczące badania zmian stanów maszyn opierają się na modelowaniu matematycznym. Wyróżnia się tu:

- klasyczną ekstrapolację trendu, która polega na arbitralnym, czasem według jakiegoś przyjętego kryterium, doborze dla historii obserwowanego zjawiska odpowiedniej funkcji aproksymującej (przyjętej np. jako regresyjny model diagnostyczny maszyny), którą następnie ekstrapoluje się na prognozowane okresy. Funkcjami najczęściej stosowanymi do aproksymacji trendów zmian rejestrowanych symptomów diagnostycznych są funkcje: liniowa, potęgowa, wielomianowa i wykładnicza (i ich różne kombinacje o ustalonych postaciach i nazwach: funkcja Weibula, Pareto, Frecheta itd.). Wybór konkretnej postaci funkcji aproksymującej wynika z oceny dopasowania uzyskiwanych według niej wyników do danych empirycznych, a ocena ta jest wykonywana według przyjętego kryterium (np. wartości średniej błędu dopasowania, współczynnika korelacji itp.). Zaletą tego typu procedur jest prostota estymacji parametrów. Dają one rezultaty wówczas, gdy zmiany wartości parametrów diagnostycznych są regularne lub dysponuje się adekwatnymi modelami procesów uszkadzania się urządzeń jak i modelami generacji przypisanych im parametrów. Ponadto należy przyjąć założenie (często mało realne w przypadku maszyn) utrzymywania się przyjętej tendencji rozwojowej w prognozowanych okresach. Z tego względu tworzone są różne modyfikacje tych rozwiązań, np. poprzez ograniczenie procesu estymacji funkcji trendu do zawężonego zbioru danych (pomijanie najstarszych obserwacji) lub poprzez dołączenie, wartości rzeczywistej trendu do budowy jego aproksymaty.

- adaptacyjne modele trendu, np. metody wyrównywania wykładniczego, które omijają etap wyznaczenia analitycznej postaci trendu obserwowanego procesu stochastycznego, tworząc od razu oszacowania jego liczbowych wartości. Procedury te w sposób iteracyjny, przy każdej nowej obserwacji analizowanego zjawiska oraz wyniku prób prognozowania modyfikują przyjęty model trendu poprzez zmianę parametrów funkcji prognozującej (predykatora) lub jego postaci. Umożliwia to szybkie dopasowanie modelu do zmian badanego procesu stochastycznego. Umożliwiają one budowę prognoz według rekurencyjnych formuł obliczeniowych przy ograniczonej liczbie łatwo weryfikowanych założeń. Wadą ich jest natomiast brak oszacowania dokładności predykcji czy trudności związane z doborem właściwych sposobów estymacji, np. stałych adaptacji (trudność tę można ominąć, poprzez odpowiednią optymalizację stałych adaptacji tego modelu). Według tych rozwiązań możliwe są obliczenia rozwoju zjawisk opisywanych zarówno długimi jak i krótkimi realizacjami.

- rozwiązania oparte na autonomicznej ekstrapolacji procesów stochastycznych realizujące operacje filtracji i predykcji. Pierwsza z nich polega na konstrukcji drogą minimalizacji przyjętego kryterium błędu odpowiedniego dla modelowanego procesu stochastycznego, na podstawie dostępnego fragmentu prognozowanej realizacji procesu (filtru). Poprzez ekstrapolację tak wybranego procesu stochastycznego realizowana jest następnie prognoza przyszłych jego wartości. Oceniając ich przydatność z punktu uwarunkowań eksploatacji maszyn należy stwierdzić, że najważniejszym wymaganiem co do ich poprawnego stosowania jest możliwość dostępu do długich realizacji zjawisk podlegających prognozie, (niekiedy jest to mało realne), warunkuje to bowiem poprawną identyfikację ich własności probabilistycznych oraz parametrów ich modeli.

- metody intuicyjne obejmujące rozległy obszar rozciągający się od wypowiedzi poszczególnych fachowców i ekspertyz zbiorowych opracowanych metodą głosowania, metodą dyskusji panelowych lub metodą delficką. Ankietowanie grupy specjalistów odbywa się w celu „przegłosowania” w opinii zbiorowej niektórych błędów zawartych w opiniach indywidualnych. Dyskusje panelowe zmuszają kilku ekspertów do bezpośrednich kontaktów wzajemnych, co umożliwia konstruktywną wymianę poglądów i możliwości uściślenia rozpatrywanych zagadnień. Metoda delficka jest procesem systematycznego uzgadniania opinii ekspertów tak zorganizowanym, aby uniknąć podstawowych niedociągnięć prognoz ankietowanych czy też panelowych. W metodzie delfickiej bezpośrednie dyskusje nad prognozowaniem stanów są zastąpione serią starannie przygotowanych pytań, z reguły ujmowanych w formie ankiet, powtarzanych kilkakrotnie w sposób kontrolowany zgodnie z zasadą sprzężenia zwrotnego. Jednakże zebrane w ten sposób opinie będą tak dalece dobre, jak dobrymi są wytypowani do współpracy eksperci. Reasumując, w metodach intuicyjnych termin następnego diagnozowania ustalają eksperci - diagności.

Podatność diagnostyczna i systemy diagnostyczne

Podatność diagnostyczna jest właściwością maszyny charakteryzującą przystosowanie maszyny do realizacji jej diagnozowania. Podatność diagnostyczna razem z podatnościami użytkową, obsługową, naprawczą i likwidacyjną stanowią podatność eksploatacyjną maszyny. Wszystkie składowe podatności eksploatacyjnej maszyn można kształtować zarówno na etapie konstruowania i samej eksploatacji.

Właściwie skonstruowana maszyna powinna być konstrukcyjnie i technologicznie przystosowana do szybkiej i pewnej oceny stanu technicznego. Wymaga to prowadzenia podczas projektowania maszyny szeregu analiz obejmujących między innymi:

analizę procesów starzenia i powstawania uszkodzeń konstruowanej maszyny,

analizę istniejących metod diagnozowania i urządzeń diagnostycznych oraz możliwości ich zastosowania do określania stanu technicznego konstruowanej maszyny,

określenie ekonomicznej i technicznej celowości diagnozowania poszczególnych elementów maszyny.

Po przeprowadzeniu takiej analizy należy w miarę możliwości tak skonstruować maszynę, aby można było stosunkowo najszybciej i najmniejszym kosztem pozyskiwać najpełniejszą informację o jej stanie technicznym.

Po wyprodukowaniu maszyny jej podatność diagnostyczna jest „zamrożona”. Jednak równolegle do procesów eksploatacji maszyny rozwijają się metody i aparatura diagnostyczna. Dlatego można mówić o ciągłym podnoszeniu podatności diagnostycznej maszyny na etapie jej eksploatacji, polegającym na doskonaleniu metod i algorytmów diagnozowania oraz udoskonalaniu aparatury diagnostycznej.

Na podatność diagnostyczną maszyny składają się następujące właściwości:

dostępność miejsc diagnozowania (miejsc, do których mocuje się czujniki aparatury diagnostycznej),

łatwość podłączenia aparatury diagnostycznej do maszyny,

możliwość diagnozowania za pomocą wielu przyrządów diagnostycznych,

wyposażenie maszyny w pokładowe systemy diagnostyczne (czujniki, okablowanie, procesory diagnostyczne, złącza diagnostyczne i układy wizualizacji stanu technicznego informujące użytkownika lub diagnostę o stanie maszyny),

jakość uzyskiwanych informacji diagnostycznych,

pracochłonność i koszt diagnozowania,

wygoda diagnozowania.

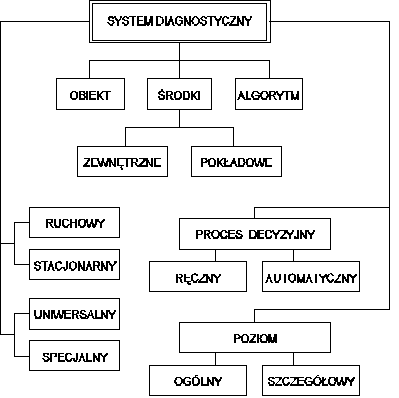

Zbiór składający się z diagnozowanej maszyny oraz środków i algorytmów diagnozowania tworzy system diagnostyczny.

Środkami diagnostycznymi są odpowiednie przyrządy pomiarowe i stanowiska kontrolne (techniczne środki pomiarowe), a także subiektywne możliwości człowieka, organy jego zmysłów, doświadczenie, wiedza i wprawa.

Automatyzacja diagnozowania rozwijana wraz z nowoczesnymi systemami pomiarowymi powoduje powstanie specjalnych systemów diagnostycznych. W skali światowej obserwuje się ciągłe doskonalenie półautomatycznych i automatycznych, pokładowych i zewnętrznych urządzeń diagnostyki maszyn. Powoduje to zwiększanie podatność diagnostycznej maszyn poprzez:

podwyższenie wiarygodności rezultatów diagnozowania (wiarygodności stawianych diagnoz),

skrócenie czasu diagnozowania,

zmniejszenie wymagań co do liczebności i kwalifikacji personelu obsługującego,

obniżenie kosztów eksploatacji.

Pojawiają się następne generacje urządzeń diagnostycznych, tzw. systemów sterująco-diagnostycznych, nazywanych zintegrowanymi systemami kierowania i informacji.

Rodzaje systemów diagnostycznych.

Rozróżnia się systemy

- ruchowe (gdy diagnozowanie można przeprowadzić podczas pracy maszyny)

- stacjonarne (gdy pracę (działanie) maszyny symuluje się w celach przeprowadzenia pomiarów parametrów diagnostycznych).

Rozróżnia się systemy

- uniwersalne, przeznaczone dla kilku różnych procesów diagnostycznych

- specjalne, obsługujące tylko jeden proces diagnostyczny.

Rozróżnia się systemy

- ogólne, gdy przedmiotem diagnozowania jest maszyna jako całość, a celem diagnozowania jest określenie jej stanu na poziomie „przydatna - nieprzydatna”

- szczegółowe, służące do diagnozowania części składowych maszyny (zespołów, mechanizmów, układów).

Jakość diagnozowania

Jakość diagnozowania ciągłego jest uwarunkowana przez szereg czynników, z których najważniejsze to poziom wyszkolenia i kultury technicznej bezpośrednich użytkowników urządzeń, podatność diagnostyczna użytkowanych urządzeń i warunki użytkowania urządzeń.

Odpowiedni poziom wyszkolenia pracowników jest jednym z ważniejszych kryteriów, według jakich są oni przyjmowani do pracy i wyznaczani na konkretne stanowiska. Wydawałoby się więc, że problem poziomu wyszkolenia jest rozwiązany. Jednak ogromny postęp, jaki widać ostatnio np. w rozwoju technik komputerowych i maszynowych powoduje, że wykwalifikowany pracownik zatrudniony kilka lat temu staje się nieprzydatny. Dlatego w celu utrzymywania odpowiedniego poziomu wyszkolenia pracowników (odpowiedniego do coraz nowocześniejszych maszyn eksploatowanych w przedsiębiorstwie) należy organizować odpowiednie szkolenia, wysyłać pracowników na szkolenia organizowane na zewnętrznym rynku zakupu usług i motywować pracowników do samokształcenia. Oprócz podnoszenia poziomu wyszkolenia należy zwracać uwagę na podnoszenie poziomu kultury technicznej w trakcie użytkowania maszyn (np. odpowiedniej dbałości o powierzone maszyny, ostrożności przy posługiwaniu się nimi, dbałości o czystość itp.). Ważne jest też, aby bezpośredni użytkownicy potrafili łatwo porozumieć się z diagnostami w przypadku stwierdzenia złego funkcjonowania użytkowanych maszyn. Relacja z diagnozowania ciągłego zdawana diagnostom jest dla nich często bardzo ważna, gdyż kieruje ich uwagę na odpowiednie elementy maszyn, których działanie może być przyczyną negatywnych zjawisk obserwowanych przez użytkowników.

Bardzo ważna w diagnozowaniu ciągłym jest podatność użytkowanych maszyn do takiego diagnozowania. Maszyny powinny być wyposażone w szeroki wachlarz przyrządów autodiagnostycznych i odpowiedni system sygnalizacji (wizualnej lub dźwiękowej) swojego stanu technicznego, tak aby ich bezpośredni użytkownicy mogli łatwo i szybko reagować na niekorzystne zjawiska, którym maszyny podlegają.

Ważne są też warunki użytkowania maszyn. Im więcej jest zakłóceń ze środowiska (nadmierny hałas i wibracje, złe warunki atmosferyczne (zimno, upał, opady, wiatry), przykre zapachy, za silne lub słabe oświetlenie itp.) tym jakość diagnozowania ciągłego jest gorsza i łatwiej użytkownikom przegapić niekorzystne warunki i skutki pracy maszyn. Może to prowadzić do poważnych awarii tych maszyn, a w konsekwencji do spadku efektywności całego przedsiębiorstwa.

Podobne są uwarunkowania diagnozowania ogólnego i szczegółowego (lokalizacji uszkodzeń) maszyn. Od diagnostów, informatyka i wyznaczonych pracowników warsztatu wymaga się dużej wiedzy fachowej i praktyki, dąży się (w miarę możliwości finansowych przedsiębiorstwa) do ich wyposażenia w nowoczesny sprzęt diagnostyczny i do zapewnienia im dobrych warunków pracy. Im większa wiedza i praktyka zawodowa diagnostów i im nowocześniejszą aparaturą diagnostyczną się posługują, czyli im bardziej zaawansowanymi technikami i metodami diagnostycznymi się posługują, tym szybsza i pewniejsza jest stawiana przez nich diagnoza.

y1

y2

yr

x1

x2

xp

A = f(W)

Wyszukiwarka