Temat: Zaprojektować poprzeczne łożysko ślizgowe, pracujące w warunkach tarcia płynnego dla przyjętego stosunku ![]()

, kąta opasania ![]()

. Technologia wykonania pozwala na uzyskanie wysokości nierówności ![]()

i ![]()

. Olej przyjąć wg klasyfikacji ISO. Obciążenie, prędkość obrotową oraz średnice czopa należy przyjąć następujące: ![]()

, ![]()

, ![]()

.

Dane |

Obliczenia |

Wynik |

R= 0,0275[m] δ= 48,95[μm] n”= 15 [-]

Q=3,44

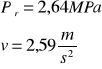

Pśr = 2,64 [MPa]

D = L= 55 [mm]

η= 0.04 [Pa Vol = 3216,9 [cm3] P = 8 [kN]

Lmin = 60 [μm] D = 55 [mm]

Pśr = 2,64 [MPa]

ψmin = 1,09

η= 0.04 [Pa n”= 15 [-]

δ=

Rzc = 1.6 [μm] Rzp = 3.2 [μm] h0 = 55.25 [μm]

R= 0,0275[m] δ= 30[μm] n”= 15 [-]

Q=2,38

Lmax = 136 [μm] D = 55 [mm]

Pśr = 2,64 [MPa]

ψmax = 1,69

η= 0.04 [Pa n”= 15 [-]

δ=

Rzc = 1.6 [μm] Rzp = 3.2 [μm] h0 = 10,69 [μm]

|

1. Obliczenia wstępne Prędkość kątowa jest równa:

Prędkość ślizgowa (obwodowa)

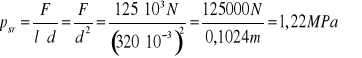

Nacisk średni

2. Dobór materiału

Dobieram materiał panewki stop PbSb14Sn9CuAs do wylewania na taśmy stalowe, dla którego

3. Obliczenia luzu względnego Luz względny w zależności od prędkości obwodowej dla łożysk metalowych.

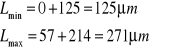

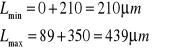

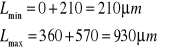

3.1 Wyznaczam luz minimalny i maksymalny

3.2 Dobór pasowania Obliczenia pasowań dla średnicy wału d=320mm

H7/e8

H8/d9

H11/d11

Sprawdzenie odchyłek granicznych

H11/c11

Po dokonaniu obliczeń, zastosowano pasowanie H8/d9

3.3 Zmiana luzu wywołana temperaturą

gdzie:

3.4 Luz względny rzeczywisty

czyli:

4. Dobór środka smarnego 4.1 Założenia wstępne Wstępna temperatura pracy oleju:

wymaganą lepkość oleju:

Dobieram olej ISO VG 150, którego lepkość dynamiczna dla temp.

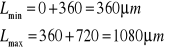

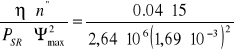

4.2 Obliczenia liczby Sommerfelda

gdzie:

4.3 Obliczenia przyrostu temperatury oleju w łożysku

Dla Wskaźnik przyrostu temp. oleju

Przyrost temperatury oleju:

Przyjmuję, że temp. oleju wpływającego do szczeliny smarnej łożyska Dla tych warunków temp. średnia filmu olejowego wyniesie:

Ponieważ obliczona temp.

Temperatura oleju na wypływie ze szczeliny smarnej wynosi:

Warunek spełniony

5. Wstępny bilans cieplny łożyska 5.1 Współczynnik tarcia płynnego Dla liczby Sommerfelda:

5.2 Moc tarcia

5.3 Obliczenia powierzchni wymiany ciepła

5.3.1 Powierzchnia wymiany ciepła korpusu

5.3.2 Powierzchnia wymiany ciepła wału

gdzie:

Dla

5.3.3 Całkowita powierzchnia wymiany ciepła

5.4 Sprawdzenie temperatury łożyska

gdzie:

5.4.1 Obliczania współczynnika

gdzie:

Na etapie wstępnego projektowania łożyska z wystarczającą dokładnością można przyjąć

5.4.2 Temperatura łożyska

Przy założeniu, że łożysko będzie chłodzone naturalnie przez przepływające powietrze, w warunkach o temperaturze otoczenia

T=

6.11. Wyznaczenie ilości oleju przepływającego przez szczelinę łożyskową wskutek ruchu obrotowego czopa.

Q =

=3.1

=2,68

6.11.1.Wyznaczenie upływów bocznych.

Qs = 0.6Q = 0.6

6.11.2.Dobór pierścieni luźnych smarujących.

Obliczam:

Korzystając z literatury dobieram jeden pierścień luźny dostarczający potrzebną ilość oleju.

6.12. Pozostałe parametry łożyska ślizgowego. 6.12.1.Obliczenie maksymalnego ciśnienia filmu olejowego.

Pmax =

6.12.4.Określenie kąta miejsca minimalnej grubości filmu olejowego. φ = 430

6.12.5.Określenie kąta końca klina smarnego. Θpo = 600

6.13. Obliczenie krytycznej prędkości obrotowej wału względem łożyska.

nkr =

7. Sprawdzenie działania łożyska w przypadku wystąpienia luzów granicznych.

7.1. Sprawdzenie działania łożyska w przypadku wystąpienia luzu minimalnego. 7.1.1.Wyznaczenie luzów łożyska.

ψmin =

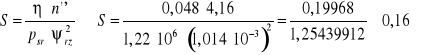

δ = 7.1.2.Obliczenie liczby Sommerfelda dla luzu minimalnego.

S =

7.1.3 Wyznaczenie ilości oleju przepływającego przez szczelinę łożyskową w przypadku wystąpienia luzu minimalnego.

h0 =

7.1.3.1. Sprawdzenie warunku h0 > Rzc+Rzp

h0 > Rzc+Rzp 19,5 > 1.6 + 3.2 ⇒19,5> 4.8

Obliczenia poprawne, warunek spełniony.

7.1.3.2 Obliczenie ilości oleju dostarczanego do łożyska przez szczelinę smarującą.

Q =

=3.5

=2,38

7.1.3.3.Obliczenie upływów bocznych

Qs = 0.45Q = 0.45

7.2. Sprawdzenie działania łożyska w przypadku wystąpienia luzu maksymalnego.

7.2.1.Wyznaczenie luzów łożyska.

ψmax =

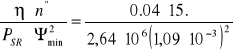

δ = 7.2.2.Obliczenie liczby Sommerfelda dla luzu maksymalnego.

S =

7.2.3 Wyznaczenie ilości oleju przepływającego przez szczelinę łożyskową w przypadku wystąpienia luzu maksymalnego.

h0 =

7.2.3.1. Sprawdzenie warunku h0 > Rzc+Rzp

h0 > Rzc+Rzp 49.105 > 1.6 + 3.2 ⇒ 10,69 > 4.8

Obliczenia poprawne, warunek spełniony.

7.2.3.2 Obliczenie ilości oleju dostarczanego do łożyska.

Q =

=2.8

=0,68

7.2.3.3.Obliczenie upływów bocznych.

Qs = 0.7Q = 0.7

Obliczenia sprawdzające wykazały, że łożysko będzie pracowało w warunkach tarcia płynnego nawet przy wystąpieniu luzów granicznych.

7.4. Literatura

Jerzy Reguła, Wacław Ciania, Olsztyn 1987r., ART. t1.,t2

Praca zbiorowa W-wa 1976r., WNT

Zygmunt Korewa |

Q=3,44

Qs=2,06

A=6,77

Pmax =6,95 [MPa]

ΘPmax = 13.50

φ = 430

Θpo = 600

nkr=205,2[obr/min]

ψmin = 1,09

δ =30

S = 0,191 [-]

h0 = 19,5 [μm]

19,5 > 4.8 [μm]

Q=2,38

Qs = 1,07

ψmax = 2.67

δ =46,48

S = 0,08 [-]

h0 = 10,69 [μm]

10,69 > 4.8 [μm]

Q=0,68

Qs =0,48 |

6

Wyszukiwarka