Zdjęcie ziemi roślinnej.

Obliczenie wielkości robót ziemnych.

Na terenie o wymiarach 250 m× 150 m należy ściągnąć 20-sto centymetrową warstwę humusu.

Objętość tej warstwy wynosi

![]()

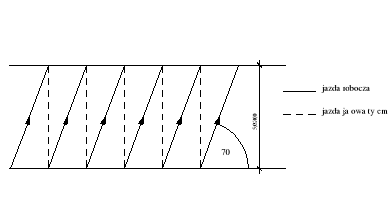

Przyjęcie spycharki, przyjęcie schematu jej pracy oraz obliczenie jej wydajności.

1.2.1 Do zdjęcia humusu przyjęto spycharkę Caterpillar D5

Dane techniczne spycharki:

moc - 77 kW

masa - 10600 kg

długość lemiesza - 3150 mm

wysokość lemiesza - 960 mm

przechylenie lemiesza - 610 mm

uniesienie ponad poziom gruntu - 960 mm

obniżenie poniżej poziomu gruntu - 457 mm

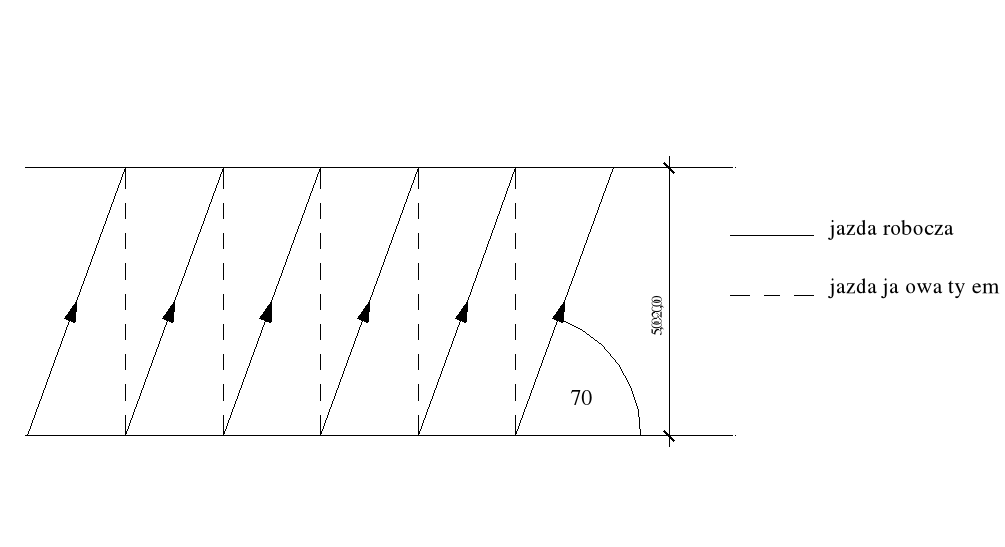

Schemat pracy spycharki.

1.2.2 Obliczenie wydajności pracy pojedynczej spycharki

wydajność eksploatacyjną obliczamy ze wzoru ![]()

T c - czas cyklu pracy spycharki [s]

q - pojemność lemiesza mierzona objętością gruntu rodzimego [m 3]

S s - współczynnik spoistości gruntu.

S n - współczynnik napełnienia lemiesza

S w - współczynnik wykorzystania czasu pracy maszyny w okresie zmiany roboczej.

![]()

; gdzie ![]()

t st - czas wykonania operacji roboczych

t zm - czas zmienny dotyczący skrawania lub nagarniania

t zb - czas tracony przy zmianie biegów (średnio t zb = 5 s)

t zk - czas jednorazowej zmiany kierunku jazdy (średnio t zk =10 s)

t po - czas na podnoszenie i opuszczanie lemiesza w cyklu pracy (średnio t po = 10 s)

t st = 5 +10 +10 =25 [s]

wielkość t zm obliczamy wg. wzoru

![]()

L s - droga skrawania lub nagarniania [m]

L p - droga przemieszczania urobku [m]

L s +L p - droga jazdy powrotnej, jałowej [m]

V s - prędkość jazdy podczas skrawania lub nagarniania [m/s]

V pw - prędkość jazdy powrotnej [m/s]

![]()

![]()

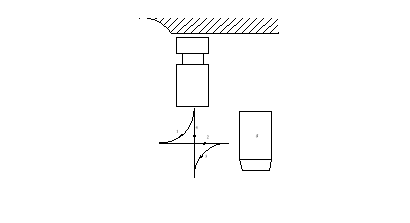

Pojemność lemiesza spycharki.

![]()

l - długość lemiesza

a - wysokość lemiesza

![]()

1.2.3 Wydajność eksploatacyjna

![]()

1.2.4 Obliczenie wielkości robót wykonanych przez jedną spycharkę w czasie jednej zmiany roboczej

![]()

t - liczba godzin przypadająca na jedną zmianę roboczą

![]()

Przyjęto zespół roboczy składający się z trzech spycharek co umożliwia wykonanie zdjęcia humusu

w ciągu dwóch zmian roboczych.

Przyjęcie ładowarki, przyjęcie schematu jej pracy oraz obliczenie jej wydajności.

Do załadunku urobku na samochody samowyładowcze wykorzystano ładowarkę

firmy Stalowa Wola typ L - 31

Dane techniczne:

moc - 105 kW

masa ładowarki - 15,8 t

pojemność łyżki - 2,5 m3

wysokość załadunku - 2,8 m

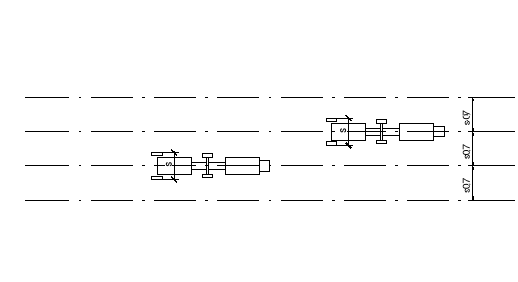

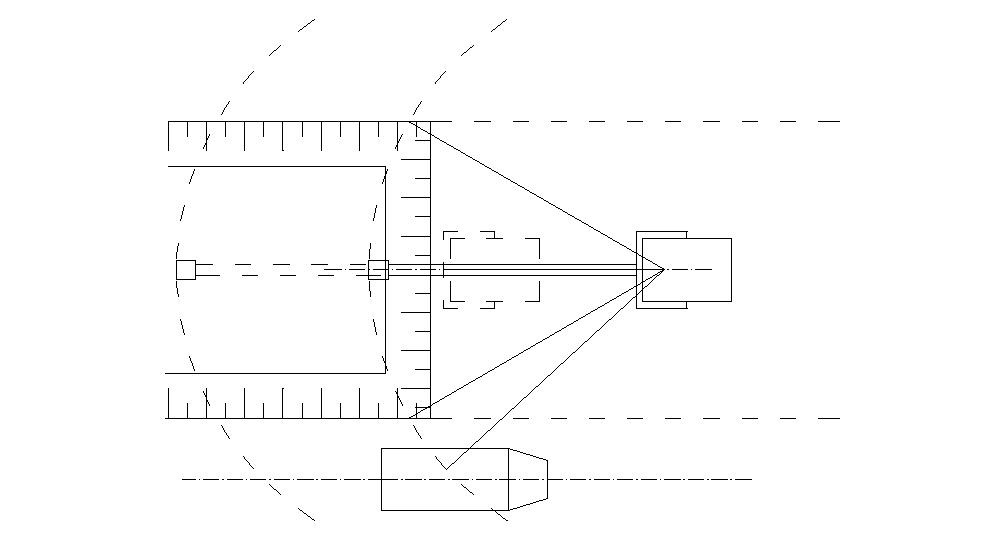

1.3.2 Schemat pracy ładowarki.

1.3.2 Obliczenie wydajności pracy ładowarki.

Wydajność ładowarki wyznaczamy ze wzoru ![]()

T c - czas pracy ładowarki jednonaczyniowej.

q - pojemność naczynia roboczego.

S n - współczynnik napełniania naczynia.

S t - współczynnik trudności odspojenia gruntu.

S w - współczynnik wykorzystania czasu pracy maszyn w okresie zmiany roboczej.

![]()

t n - czas napełniania naczynia

t ut - czas manewrów w celu ustawienia się ładowarki do przejazdu z gruntem

t jw - czas przejazdu do miejsca wyładunku

t pw - czas podniesienia łyżki do wyładunku

t op - czas opróżnienia łyżki

t ujp - czas manewrowania w celu rozpoczęcia jazdy powrotnej

t jp - czas jazdy powrotnej

t mp - czas manewrowania w celu rozpoczęcia kolejnego cyklu pracy

t zb - czas zmiany biegów w czasie całego cyklu pracy

![]()

Wydajność eksploatacyjna ładowarki

![]()

Obliczenie wielkości robót wykonanych przez jedną ładowarkę w czasie jednej zmiany roboczej

![]()

t - liczba godzin przypadająca na jedną zmianę roboczą

![]()

Ilość zmian potrzebnych na wykonanie robót przez jedną zgarniarkę

![]()

V w - objętość robót ziemnych

V R - objętość robót wykonanych przez jedną zgarniarkę na jedną zmianę

![]()

Jeżeli przyjmiemy zespół roboczy składający się czterech ładowarek wykonanie robót związanych

z załadowaniem i wywiezieniem humusu zajmie trzy dni robocze.

Określenie liczby środków transportowych z warunku ciągłej pracy ładowarki.

Przyjęcie samochodu samowyładowczego

Przyjęto samochód samowyładowczy Kamaz 55111

Dane techniczne:

masa całkowita - 24 t

udźwig samochodu - 15 t

moc - 260 kM

objętość nadwozia: 8,5 m3

kąt nachylenia nadwozia: 60o

kierunek rozładunku: do tyłu

prędkość max.: 90 km/h

Określenie czasu załadunku jednego samochodu samowyładowczego

![]()

Vt - ładowność środka transportowego [t]

Vk - pojemność ładowarki [m3]

Sn - współczynnik napełnienie naczynia roboczego

n - liczba cykli ładowarki na godzinę

![]()

![]()

Obliczenie czasu trwania cyklu transportowego

![]()

; ![]()

tz - czas załadowania samochodu

tj - czas jazdy samochodu w obydwu kierunkach

tw - czas wyładunku

Vśr - średnia prędkość jazdy samochodu

l - odległość, na którą należy przetransportować wykopany gruntu

![]()

![]()

Obliczenie niezbędnej liczby środków transportowych

![]()

t - czas trwania cyklu transportowego

tz - czas załadowania pojedynczego samochodu

![]()

Przyjęto 4 samochody samowyładowcze.

Makroniwelacja.

Obliczenie wielkości robót ziemnych

Obliczenie wielkości robót ziemnych przedstawiono w załączniku nr1

Przyjęcie zgarniarki, przyjęcie schematu jej pracy oraz obliczenie jej wydajności.

2.2.1 Do wykonania makroniwelacji przyjęto zgarniarkę Caterpillar 624B

Dane techniczne:

moc - 328 kM

masa - 28,63 t

masa urobku - 21,8 t

szerokość skrawania - 3000 mm

głębokość skrawania - 340 mm

pojemność - nom 10,7 m 3 ; max 15,30 m3

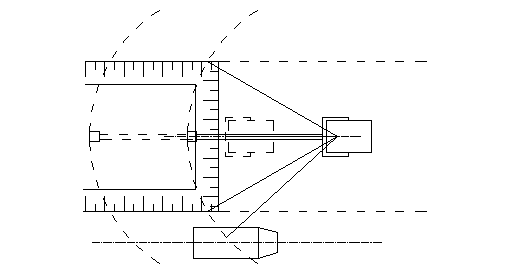

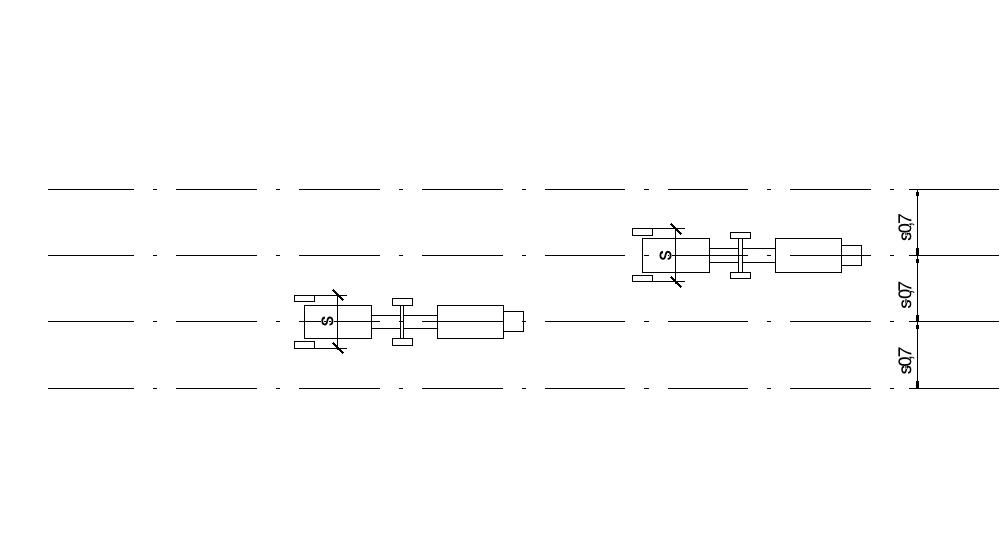

Schemat pracy zgarniarki

2.2.3 Obliczenie wydajności pracy pojedynczej zgarniarki

wydajność eksploatacyjną obliczamy ze wzoru ![]()

T c - czas cyklu pracy zgarniarki [s]

q - pojemność geometryczna skrzyni [m 3]

S s - współczynnik spoistości gruntu.

S n - współczynnik napełnienia skrzyni gruntem

S w - współczynnik wykorzystania czasu pracy maszyny w okresie zmiany roboczej.

![]()

; gdzie ![]()

t st - czas wykonania operacji niezależnych od odległości przemieszczania

t zm - czas zależny od odległości przewozu urobku

t zb - czas tracony przy zmianie biegów ( średnio t zb = 6s)

t zk - czas jednorazowej zmiany kierunku jazdy (średnio t zk = 50s)

t n - czas skrawania i napełniania skrzyni urobkiem

t w - czas wyładunku skrzyni (średnio t w = 20s)

![]()

L n - droga skrawania i napełniania naczynia urobkiem

V n - prędkość jazdy przy skrawaniu

S t - współczynnik trudności odspajania gruntu ( grunt kategorii I )

![]()

![]()

![]()

L n , V n odległość i prędkość jazdy przy transporcie urobku

L p , V p - odległość i prędkość jazdy z opróżnioną skrzynią

![]()

zgarniarka pracuje w obrębie terenu makroniwelacji

![]()

zgarniarka wywozi nadmiar gruntu poza teren makroniwelacji

![]()

![]()

![]()

Wydajność pracy zgarniarki przy pracy w obrębie terenu makroniwelacji

![]()

Wydajność przy wywozie nadmiaru gruntu poza teren makroniwelacji na odległość 2 km

![]()

2.2.4 Obliczenie wielkości robót przez jedną zgarniarkę na jedną zmianę, dobranie ilości zespołów

roboczych

Obliczenie wielkości robót wykonanych przez jedną zgarniarkę w czasie jednej zmiany roboczej

przy pracy w obrębie terenu makroniwelacji.

![]()

t - liczba godzin przypadająca na jedną zmianę roboczą

![]()

Ilość zmian potrzebnych na wykonanie robót przez jedną zgarniarkę przy pracy zgarniarki w obrębie

terenu na którym wykonywana jest makroniwelacja

![]()

V w1 - objętość robót ziemnych

V R1 - objętość robót wykonanych przez jedną zgarniarkę na jedną zmianę

![]()

Obliczenie wielkości robót wykonanych przez jedną zgarniarkę w czasie jednej zmiany roboczej

przy wywozie urobku poza teren makroniwelacji.

![]()

t - liczba godzin przypadająca na jedną zmianę roboczą

![]()

Ilość zmian potrzebnych na wykonanie robót przez jedną zgarniarkę przy wywozie nadmiaru gruntu

poza teren makroniwelacji na odległość 2 km

![]()

V w2 - objętość robót ziemnych

V R2 - objętość robót wykonanych przez jedną zgarniarkę na jedną zmianę

![]()

Ilość zmian roboczych potrzebnych na wykonanie robót przez jedną zgarniarkę.

![]()

Jeżeli przyjmiemy zespół roboczy składający się dwóch zgarniarek wykonanie robót makroniwelacyjnych

zajmie około trzech dni

Wykonanie wykopu.

Obliczenie objętości wykopu szerokoprzestrzennego

Dane przyjęte do obliczeń:

-głębokość wykopu h=1,7 m; uwzględniając zdjęcie humusu h = 1,5 m

-długość wykopu na dnie ![]()

-szerokość wykopu na dnie ![]()

(wykop powiększony na dnie o 0,5m z każdej strony w celu zapewnienia swobody pracy)

-nachylenie skarp wykopu 1:1

(kategoria gruntu II, skarpy obciążone, głębokość do 3m)

![]()

-długość wykopu na powierzchni

![]()

-długość wykopu w 0,5h wykopu

![]()

-szerokość wykopu na powierzchni

![]()

-szerokość wykopu w 0,5h wykopu

![]()

-pole powierzchni na dnie wykopu

![]()

-pole powierzchni górnej części wykopu

![]()

-pole powierzchni środkowej części wykopu

![]()

-objętość całego wykopu

![]()

-objętość wykopu zastąpionego przez budynek

(ilość gruntu, którą należy wywieźć

3.2 Obliczenie objętości gruntu w stanie rodzimym, która jest niezbędna

do zasypania fundamentu

![]()

Przyjęcie koparki, schematu jej pracy oraz obliczenie jej wydajności.

Do wykonania wykopu pod obiekt przyjęto koparkę podsiębierną Crawler Excarator M 150H

Dane techniczne:

pojemność łyżki - 1,1 m3

ramię - 1,6 m

maksymalny promień skrawania 7,0 m

maksymalna głębokość kopania 5,9 m

maksymalna wysokość wyładunku 6,5 m

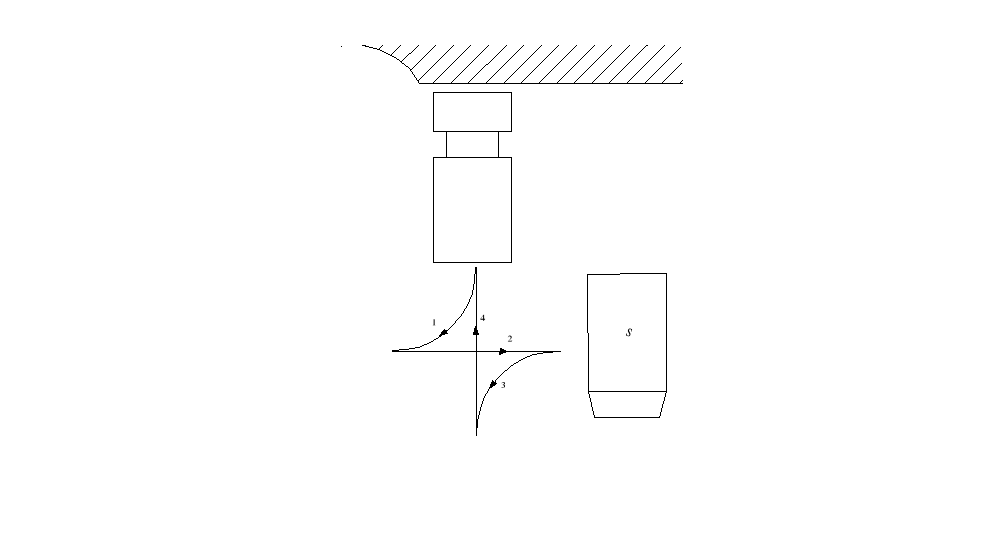

Schemat pracy koparki

Obliczenie wydajności koparki

Teoretyczna godzinna wydajność koparki

![]()

![]()

n - liczba cykli pracy koparki

Q - geometryczna pojemność naczynia roboczego

tc - czas culu pracy koparki w sekundach

![]()

![]()

Techniczna godzinna wydajność koparki

![]()

Sn - współczynnik napełniania naczynia

St - współczynnik trydności odspajania gruntu

Sw1 - współczynnik wykorzystani czasu pracy

![]()

Eksploatacyjna godzinna wydajność koparki

![]()

Sw2 - współczynnik wykorzystania czasu przy załadunku na jednostki transportowe

Sw2=0,8

![]()

![]()

Sw2 - współczynnik wykorzystania czasu przy pracy na odkład

Sw2=0,87

![]()

3.4 Określenie liczby środków transportowych z warunku ciągłości pracy koparki.

Przyjęcie samochodu samowyładowczego

Przyjęto samochód samowyładowczy Kamaz 55111

Dane techniczne:

masa całkowita - 24 t

udźwig samochodu - 15 t

moc - 260 kM

objętość nadwozia: 8,5 m3

kąt nachylenia nadwozia: 60o

kierunek rozładunku: do tyłu

prędkość max.: 90 km/h

Określenie czasu załadunku jednego samochodu samowyładowczego

![]()

Vt - ładowność środka transportowego [t]

Vk - pojemność łyżki [m3]

Sn - współczynnik napełnienie naczynia roboczego

n - liczba cykli koparki na godzinę

![]()

![]()

Obliczenie czasu trwania cyklu transportowego

![]()

; ![]()

tz - czas załadowania samochodu

tj - czas jazdy samochodu w obydwu kierunkach

tw - czas wyładunku

Vśr - średnia prędkość jazdy samochodu

l - odległość, na którą należy przetransportować wykopany grunt

![]()

![]()

Obliczenie niezbędnej liczby środków transportowych

![]()

t - czas trwania cyklu transportowego

tz - czas załadowania pojedynczego samochodu

![]()

Aby zapewnić ciągłość pracy pojedynczej koparki przyjęto pięć samochodów samowyładowczych.

Obliczenie wielkości robót wykonanych przez jedną koparkę na jedną zmianę roboczą oraz

dobranie ilości zespołów roboczych.

Obliczenie wielkości robót wykonanych przez jedną koparkę w czasie jednej zmiany roboczej

(urobek zładowywany na samochody samowyładowcze)

![]()

t - liczba godzin przypadająca na jedną zmianę roboczą

![]()

Ilość zmian potrzebnych na wykonanie robót przez jedną koparkę

![]()

V w - objętość robót ziemnych

V R - objętość robót wykonanych przez jedną zgarniarkę na jedną zmianę

![]()

Obliczenie wielkości robót wykonanych przez jedną koparkę w czasie jednej zmiany roboczej

(urobek przeznaczony na odkład)

![]()

t - liczba godzin przypadająca na jedną zmianę roboczą

![]()

Ilość zmian potrzebnych na wykonanie robót przez jedną koparkę

![]()

V w - objętość robót ziemnych

V R - objętość robót wykonanych przez jedną zgarniarkę na jedną zmianę

![]()

Ilość zmian potrzebnych na wykonaniu wykopu przez jedną koparkę.

![]()

Przyjmując dwa zespoły robocze składające się z koparki i pięciu samochodów wykop zostanie

wykonany w ciągu dwóch dni roboczych

Procesy pomocnicze i wykończeniowe w robotach ziemnych

Karczowanie drzew i krzewów

Ze względu na charakter wykonywanych prac niwelacyjnych konieczne jest usunięcie roślinności (krzewów i drzew) z całego terenu działki.

Przy obszarze działki 3,75ha wystarczy zaangażować do tego dwóch robotników wyposażonych w piły łańcuchowe (przewidywany czas wykonania karczowania - dwie zmiany robocze).

Na terenie, na którym wystąpią nasypy nie potrzeba karczować pni ściętych drzew, odnosi się to również do obrębu wykopu pod fundamenty budynku - tam karczowanie odbędzie się przy użyciu koparki.

Na pozostałym obszarze karczowanie odbędzie się przy użyciu ciągnika gąsienicowego.

Zdjęcie warstwy ziemi roślinnej

Z terenu nie zadrzewionego ziemia roślinna zdejmowana jest w pierwszej kolejności, zdjęcie tej warstwy dotyczy także obszaru pod nasypy - podeszwa nasypu musi być wolna od zieleni, ponieważ na skutek procesów

gnilnych dolna warstwa staje się w stosunkowo krótkim czasie przepuszczalna, a woda która będzie przez nią

przenikać wpłynie destrukcyjnie na wykonany nasyp

Zdjętą ziemię roślinną składuje się w pryzmach, a żeby wykorzystać ją w celu rekultywacji terenu zniszczonego przez działalność budowlaną , a także w celu wzbogacenia gleb niskowartościowych

Ujęcie i odprowadzenie wód opadowych

Wody należy odprowadzać z otoczenia wykopu szerokoprzestrzennego (wykopu pod fundamenty).

Odprowadza się je przy pomocy rowów o przekroju trapezowym i spadku podłużnym dna 3÷8%.

Należy dążyć do grawitacyjnego odprowadzania wód wykorzystując naturalne spadki w terenie otaczającym

wykop. Przy trudnościach ze spadkiem naturalnym wykonuje się studzienki zbiorcze, z których woda

musi być wypompowana. Nie dopuszczając do zalania wykopów wodą opadową wykonuje się w pobliżu ich

krawędzi rowy, zbierające i odprowadzające wodę.

Odpompywanie wód gruntowych musi być przeprowadzane mało intensywnie , bowiem może powodować

ciśnienie hydrodynamiczne, prowadzące do wymywania cząstek gruntu i obniżenie jego wytrzymałości

Przy założeniu że zwierciadło wody gruntowej występuje znacznie poniżej poziomu posadowienia projektowanych obiektów można ograniczyć się do zabezpieczeń przed wodą opadową (w przeciwnym razie konieczne byłoby przeprowadzenie obniżenia poziomu wód gruntowych).

W celu ułatwienia lub umożliwnienia wykonywania podziemnych elementów realizowanych obiektów

stosuje się okresowe obniżenie poziomu wód gruntowych.Uzyskuje się to metodą depresji, czyli wgłębnego

obniżenia wód gruntowych .Stan depresyjny należy ograniczać w czasie, jak najszybciej wykonując w wykopie

zaprojektowane roboty.

Wytyczenie budowli ziemnych

Tyczenie odbywa się przy użyciu instrumentów geodezyjnych. Otrzymane punkty przecięcia skarp nasypów i wykopów z powierzchnią terenu łączy się odcinkami prostej, natomiast w końcowych jej punktach ustawia się szablony pochylenia skarp, mocując je do wbitych pionowo kołków.

W przypadku nasypów o grubości kilku metrów w ich osiach ustawia się słupki z podwójnymi poprzeczkami: dolną na poziomie projektowanej korony, górną z zapasem na osiadanie.

Tymczasowe drogi dojazdowe

Ze względu na charakter wznoszonego obiektu konieczne jest wykonanie dróg tymczasowych typu ciężkiego.

Droga tego typu może być wykonana jako monolit z betonu cementowego lub asfaltowego, albo z prefabrykatów żelbetowych.

Szerokość nawierzchni drogi powinna wynosić 7,0-8,5m (przy ruchu dwukierunkowym) lub 4,0-4,5m (ruch jednokierunkowy), przy placu wyładunkowym powinna być poszerzona minimum o 3,5m, minimalne promienie łuków nie mogą być mniejsze niż 20m.

Bliskie zaplecze placu budowy

Plac budowy tego typu obiektu inżynieryjnego jest zapleczem dłużej użytkowanym, wraz ze zmianami etapów budowy, następuje zmiana sposobu zagospodarowania.

Warunki techniczne wykonania i odbioru robót ziemnych

5.1 Badanie gruntów

Wykonawca robót powinien zorganizować na placu budowy polowe laboratorium gruntoznawstwa, przystosowane do wykonywania niezbędnych na budowie badań gruntu. Laboratorium to powinno być przystosowane do wykonywania co najmniej następujących badań:

analiza makroskopowa

wilgotność gruntu

maksymalnego ciężaru szkieletu gruntowego i wilgotności optymalnej

wskaźnika zagęszczenia gruntu nasypowego

stopnia zagęszczenia gruntu piaszczystego

Przed przystąpieniem do robót ziemnych wykonawca robót powinien wykonać terenowe badania gruntu, określenie ich rodzaju i grubości warstw zalegających w miejscu robót ziemnych oraz ustalenie rzeczywistych warunków wodno-gruntowych w momencie rozpoczynania robót.

Terenowe badania gruntów na potrzeby budowy powinny być wykonywane niezależnie od posiadanej dokumentacji geotechnicznej. Badania te mogą być przeprowadzane za pomocą:

dołów próbnych w przypadku badania do głębokości

m.wiercenie gruntu do głębokości posadowienia obiektu

dołów próbnych i wierceń.

Rozmieszczenie otworów badawczych i ich liczba powinny umożliwiać wymaganą dla wykonawcy robót charakterystykę gruntów.

W przypadku natrafienia na namuły lub torfy należy przeprowadzić badania szczegółowe przez jednostkę do tego upoważnioną.

Z przeprowadzonych na terenie budowy badań gruntu należy sporządzić protokół i porównać uzyskane wyniki z projektem. Protokół powinien być dołączony do dziennika budowy i przedstawiony przy odbiorze gotowego obiektu.

Pobieranie próbek gruntu i badania gruntów powinny być zgodne z normami państwowymi.

5.2 Zdjęcie ziemi roślinnej

Zdjęcia ziemi roślinnej dokonujemy za pomocą spycharek , które po zdjęciu pewnej warstwy chumusu tworzą

nasypy, z których grunt w późniejszym okresie robót ziemnych jest ładowany ładowarkami na samochody

samowyładowcze i wywożony poza teren budowy.

Zaleca się aby przy zdejmowaniu ziemi roślinnej spycharki pracowały zespołowo, co wpływa korzystnie na ich

wydajność

Przy małych odległościach przemieszczania urobku od 5 do 20 m, spycharki powinny w przejazdach jałowych

cofać się tyłem, a przy odległościach ponad 20 m przejazdy jałowe należy wykonywać również w przód, dokonując nawrotów na linii skrajnych stanowisk. Jeżeli odległość przesuwania urobku są większe, należy teren

pracy podzielić na pasy o szerokości do 50 m i urobek przemieszczać kolejno pasami. Wpływa to wydatnie na

wzrost wydajności pracy , skracając długość przejazdów jałowych

Podstawowym organem roboczym spycharek jest lemiesz z wymiennym nożem. Ze względu na sposób osadzenia lemiesz rozróżnia się następujące rodzaje spycharek:

czołowe , z lemieszem o stałym położeniu prostopadłym do osi podłużnej ciągnika

skośne, posiadają stałe ustawienie lemiesza pod kątem w stosunku do osi połużnej

uniwersalne, o możliwościach zmiennych ustawień lemiesza w stoslunku do osi podłużnej spycharki

Należy tak organizować pracę spycharek , ażeby przebiegała ona na spadkach przy niwelacji terenu i skrawaniu

oraz przepychaniu urobku z góry na dół .

W przeciwieństwie do pracy ze spadkiem, praca pod wzniesienie staje się mało wydajna przy 15° spadku

wydajność spycharki spada w porównaniu z jej pracą poziomą do 50%

Odspajanie gruntu spycharką może być wykonywane w sposób płaski lub grzebieniowy

Sposób płaski polega na równomiernym skrawaniu gruntu warstwami grubości 10 - 15 cm .

Sposób grzebieniowy polega na wgłębieniu noża spycharki na 20 - 30 cm przy największym wykorzystaniu

mocy silnika , po czym ponownie wgłębia się lemiesz , lecz już płycej , bo na około 15 cm.

Jeżeli po drugim wgłębieniu i przejeździe lemiesz nie zostanie napełniony , przeprowadza się trzecie wgłębienie

Do przemieszczania urobku mamy również dwa sposoby:

terenowy - urobek jest przemieszczany po terenie . Po parokrotnym przejeździe tym samym torem tworzą się po bokach przejazdów wałki ziemi . Przy kolejnych przejazdach stanowią one zabezpieczenie przed ubytkami urobku na boki.

łożyskowy - tworzy się zagłębione łożysko i przemieszcza się nim urobek na odległość do 10 m

i więcej.

5.3 Załadowanie i wywiezienie humusu

Urobek z wykonanych przez spycharki nasypów powinien zostać usunięty z placu budowy.

Do tego celu należy użyć ładowarek jednonaczyniowych które przy większych odległościach przemieszczania

urobku powinny współpracować z samochodami samowyładowczymi.

Ładowarka powinna być wyposażona w naczynie stosowne do wykonywania prze nią rodzaju robót.

Najczęściej używaną przy robotach ziemnych jest przedsiębierna nieotwieralna łyżka lub łyżka z podnoszoną

przednią ścianką.

Przy załadunku samochodów samowyładowczych należy dobrać taki schemat pracy aby jak najbardziej ograniczyć czas załadunku samochodu samowyładowczego. Należy zwrócić również uwagę na dobranie

odpowiedniej liczby środków transportowych aby zapewnić ciągłość pracy ładowarki.

Dobór wielkości ładowarek zleży od wielkości robót ziemnych.

Kryterium doboru jest wielkości zadań na jednym placu budowy oraz intensywność robót, a ta wynika głównie

z pojemności łyżki stosowanej ładowarki.

5.4 Roboty makroniwelacyjne

Do wykonania robót makroniwelacyjnych należy użyć zgarniarek wspomaganych przez pchacze wspomagające

zgarniarkę w momencie gdy napotyka na największe opory w ostatnim okresie napełniania.

Po napełnieniu skrzyni pchacz może być jeszcze potrzebny do wyprowadzenia zgarniarki na drogę utwardzoną

na której moc silnika maszyny będzie wystarczająca do procesu transportu.

Zgarniarki mogą być holowane przez ciągniki gąsienicowe lub kołowe dzięki czemu zgarniarki mogą poruszać się z prędkością nawet do 50 - 60 km/h

Skrawanie gruntu należy wykonywać metodą powierzchniową lub grzebieniową .

Skrzynia może być napełniana przez napór strugi gruntu lub poprzez stosowanie układów wspomagających.

Wyładunek urobku może być grawitacyjny , wymuszony lub półwymuszony.

Wyładunek grawitacyjny uzyskuje się przez obrót skrzyni , co uniemożliwia warstwowe rozścielanie wyładowanego gruntu. Wyładunek przymusowy , dokonywany za pomocą przesuwnej wewnętrznej

skrzyni , zapewnia warstwowe kształtowanie nasypów.

Efektywna praca zgarniarek wymaga odpowiednich frontów pracy oraz odpowiednio wytyczonych o przygotowanych dróg do przejazdów. Maszyny muszą mieć warunki do odpowiednio szybkich przejazdów,

szczególnie zgarniarki szybkobieżne

5.5 Warunki techniczne wykonywania nasypów

Wykonywane nasypy należy zabezpieczyć przed osiadaniem i bocznymi przesuwami.

Przy nasypach na terenie bagnistym należy oczyścić nasyp z nieodpowiedniego podłoża , wymienić go

na grunt łatwo przepuszczalny, wykonując w nim rowki drenarski podłużne i poprzeczne.

Przy nasypach narażonych na bezpośrednie działanie wody nie wolno używać ziemi roślinnej i gruntów nietrwałych, wypłukiwanych przez wodę, szybko wietrzejących i łatwo rozmywalnych

Przy kształtowaniu nasypów na zboczach należy wykonywać je na wykształtowanym w podłożu stopniach

lub zabezpieczać od przesuwu na pomocą ław ziemnych lub ścian podporowych.

Jeżeli jest to możliwe, należy budować nasypy z jednorodnych gruntów . W przypadku niemożliwości

spełnienia tej zasady obowiązuje jednorodność gruntu w poszczególnych warstwach nasypu.

Warstwom gruntu nieprzepuszczalnego trzeba nadać w przekroju poprzecznym spadek dwukierunkowy

nie mniejszy od 4%.

Trzeb też przeciwdziałać tworzeniu się na ich powierzchni zastoin wodnych.

Nasypu należy wykonywać jednym z trzech sposobów:

podłużny - urobek ziemny przewozi się wzdłuż budowli, układając go poziomymi warstwami na całej długości budowanego nasypu.

poprzeczny - stosuje się w przypadkach kształtowania nasypów z pobliskich ukopów, szczególnie przy wysokich nasypach . Zaletą tego sposobu jest krótki transport prostopadły do osi nasypu.

estakadowy - stosuje się przy budowie tras komunikacyjnych w terenie o bogatej rzeźbie.

Jest on analogiczny do sposobu podłużnego, lecz przeprowadzany z estakad o lekkiej konstrukcji drewnianej lub rurowej.

5.6 Wydobywanie gruntu koparkami

Wykop powinny być wykonywane w możliwie krótkim czasie i pozostawione jak najkrócej jako otwarte. Dzięki tej zasadzie ogranicza się możliwość naruszenia skarp oraz obniżenia wytrzymałości dna

wykopu .Dlatego właśnie budowa w wykopach oraz ich zasypanie muszą przebiegać w jak najkrótszym czasie.

Nie wolno też dopuszczać do spływu wód opadowych do wykopu z otaczającego terenu , co uzyskuje się poprzez wykonanie rowów odpływowych. Po większych deszczach konieczna jest kontrola wykonanych robót.

Wykonując wykop należy pozostawić niedobraną warstwę o grubości 0,1 - 0,2 m przy wykopach ręcznych

i 0,2 - 0,3m przy wykopach mechanicznych. Niedobraną warstwę należy usuwać bezpośrednio przed zakładaniem fundamentów. W przypadku przekopania poniżej projektowanego poziomu miejsca te powinny

być zapełnione średnioziarnistym piaskiem, zagęszczonym przez ubijanie w stanie wilgotnym lub chudym betonem.

Stateczność skarp

Skarpy wykopu powinny mieć odpowiednie nachylenie .Jeżeli warunki lokalne na to nie pozwalają musi być stosowane zabezpieczenie skarp przez ich obudowę ( tarcze obudowy z rozparciem , a przy napływie wody do wykopu - ścianki z grodzic lub ścian w gruncie).

Stosowanie odpowiednich metod wykonywania wykopu.

Wykopy wykonuje się następującymi sposobami:

a) podłużnym , zwanym też przelotowym

b) poprzecznym

c) czołowym

Sposób podłużny jest dogodny ze względu na możliwość łatwego dojazdu samochodu i transportu szynowego

pod zasięg odspajających koparek oraz łatwość odprowadzania wód gruntowych i opadowych.

Uzyskuje się to poprzez wykonanie pochylenia dna wykopu o kierunku przeciwnym do kierunku pracy koparki

Przy głębokich wykopach prace wykonuje się dwiema lub więcej warstwami , zwanymi nieraz tarasami o głębokościach odpowiednich do wysokości kopania pracującej koparki. Sposób podłużny przelotowy wykonuje

się w budownictwie komunikacyjnym, gdy na zmianę , występują wykopy i nasypy.

Przy odpowiednim schemacie pracy koparki sposób podłużny możemy stosować przy wykonywaniu wykopów

szerokoprzestrzennych pod fundamenty obiektów budowlanych.

Sposób poprzeczny jest stosowany , gdy teren w kierunku poprzecznym do prowadzonych robót ma znaczne

pochylenie , a wykop i nasyp są bezpośrednio przy sobie.

Stosowanie sposobu poprzecznego wskazane jest także, gdy urobek z wykopu odkładany jest po jego obu stronach.

Sposobem poprzecznym koparką z osprzętem zbierakowym wykańcza się skarpy wykopów wykonanych koparkami przedsiębiernymi lub podsiębiernymi .Koparką zbierakową , sposobem poprzecznym wykonuje się

też wykopy szerokoprzestrzenne , liniowe i wąskoprzestrzenne z dwustronnymi skarpami szczególni gdy poziom

wody gruntowej jest powyżej dna wykopu.

Sposobem poprzeczny przy użyciu koparki z wyposażeniem przedsiębiernym możemy także wykonywać wykopy szerokoprzestrzenne.

Sposób czołowy często stosowany przy wykopach fundamentowych budynków lub budowli.

Sposobem czołowym pracuje koparka zbierakowa wykonująca kanał o przekroju trapezowym oraz wykop

z jednostronnym lub dwustornnym odkładem

Koparki z wyposażeniem chwytakowym należy stosować przy takich wykopach, jakich nie można wykonać

za pomocą wcześniej wymienionego wyposażenia .Są to wykopy głębokie , trudne do odwodnienia a szczególnie te, które są prowadzone wewnątrz wykonanej obudowy w postaci ścianek szczelnych z grodzic

studni opuszczonych oraz bardzo rzadko obecnie stosowanych kesonów , które można wykonać za pomocą

tego właśnie wyposażenia

5.7 Sprawdzenie wykonania robót

Sprawdzenie dokumentacji technicznej polega na sprawdzeniu jej kompletności i stwierdzeniu,

czy na jej podstawie można wykonać dane roboty ziemne lub budowle ziemną.

Sprawdzenie zachowania wymagań wynikających z ochrony środowiska polega na skontrolowaniu jakości wykonywanych robót.

Sprawdzenie robót pomiarowych polega na skontrolowaniu zgodności powyższych wymagań z wynikami badań w terenie.

Sprawdzenia należy dokonać wg następujących zasad:

wytyczenie osi trasy dróg na placu budowy lub dojazdowych należy sprawdzić w miejscach załamań pionowych niwelety i krzywiznach w terenie oraz co 200 m. na prostej.

punkty wysokościowe powinny być sprawdzane niwelatorem,

lokalizację budynków lub obiektów inżynierskich należy sprawdzić taśma i pomiarem niwelacyjnym z dokładnością do 5 mm na każdym obiekcie oddzielnie,

wyznaczenie konturów nasypów i wykopów należy sprawdzić taśmą i szablonem z podziałką.

5.8 Odbiór wykonanych robót ziemnych (odbiór końcowy)

Dokumentacja niezbędna dla dokonania odbioru końcowego

Sprawdzenie i odbiór robót ziemnych powinny być dokonane na podstawie sprawdzeń dokonanych zgodnie z wymaganiami kontroli wykonywania robót ziemnych i dokumentacji zawierającej:

dziennik badań i pomiarów wraz z naniesionymi punktami kontrolnymi

zestawienie wyników badań jakościowych i laboratoryjnych wraz z protokółami sprawdzeń,

robocze orzeczenia jakościowe,

analizę wyników badań wraz z wnioskami,

aktualna dokumentacje rysunkową wraz z niezbędnymi przekrojami,

inne dokumenty potrzebne do prawidłowego dokonania odbioru danego rodzaju robót ziemnych.

W dzienniku badań i pomiarów powinny być odnotowane wyniki badań wszystkich próbek oraz wyniki wszystkich sprawdzeń kontrolnych.

Na przekroje powinny być naniesione wyniki pomiarów i miejsca pobrania próbek, a przekroje poprzeczne i pionowe powinny być wykonane z tych miejsc, w których kontrolowane były wymiar i nachylenia skarp lub spadki.

5.9 Odbiór robót

Odbiór gruntów przeznaczonych do wykonywania danego rodzaju robót ziemnych powinien być dokonany przed wybudowaniem obiektu.

W przypadku gdy w wyniku kontroli grunt został określony jako nieprzydatny do wykonania robót ziemnych, nie powinien być użyty do wykonania danego rodzaju robót. Grunt taki może być użyty do wykonania robót, jeżeli po uzgodnieniu z inwestorem i projektantem istnieje możliwość poprawienia jego właściwości.

Odbiór częściowy powinien być przeprowadzony w odniesieniu do tych robót do których późniejszy dostęp jest nie możliwy albo które całkowicie zanikają. O dokonaniu odbioru częściowego należy dokonać zapisu w dzienniku budowy i sporządzić protokół odbioru.

Odbiór końcowy robót powinien być przeprowadzony po zakończeniu robót ziemnych i powinien być dokonywany na podstawie dokumentacji wymienionej w pkt4. W razie gdy jest to konieczne przy odbiorze końcowym mogą być przeprowadzone badania lub sprawdzenia zalecone przez komisję odbiorczą.

Z odbioru końcowego robót ziemnych należy sporządzić protokół, w którym powinna być zawarta ocena ostateczna robót i stwierdzenie ich przyjęcia. Fakt dokonania odbioru końcowego powinien być wpisany do dziennika budowy.

1

14

Wyszukiwarka