SPAWANIE

W technologii produkcji lotniczej ważne miejsce zajmują procesy spajania. Spajanie jest metodą trwałego łączenia materiałów poprzez uzyskanie ich ciągłości w miejscach łączenia. Rozróżnia się następujące procesy spajania:

spawanie;

zgrzewanie;

lutowanie;

klejenie.

Spajanie umożliwia wykonywanie nowoczesnych i lekkich konstrukcji o właściwościach porównywalnych z właściwościami konstrukcji integralnych. W budowie płatowców różnymi metodami spajania łączy się elementy o grubościach z przedziału 0,3...35 mm.

Metody spawania

Spawanie jest sposobem łączenia (spajania) materiałów topliwych przez stopienie brzegów w miejscach łączenia, z dodaniem lub bez dodawania stopionego materiału tego samego rodzaju, zwanego spoiwem. W zależności od zastosowanego źródła ciepła rozróżnia się spawanie:

elektryczne;

gazowe;

termitowe.

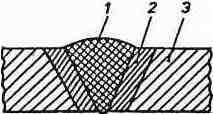

Miejsce spojenia nazywane jest spoiną, a materiał łączony po obu stronach spoiny, który w czasie spawania uległ nagrzaniu i wykazuje określone zmiany struktury nazywany jest strefą wpływów ciepła (rys. 7.1).

Rys. 7.1. Strefy połączenia spawanego: l - spoina, 2 - strefa wpływu ciepła,

3 - materiał podstawowy (rodzimy)

Spoina ograniczona jest linią wtopienia w materiał rodzimy oraz licem i granią (rys. 7.2). Linia wtopienia powstaje w wyniku częściowego roztopienia brzegów materiału podstawowego i przemieszaniu go z płynnym spoiwem.

Rys. 7.2. Budowa spoiny: a - czołowej, b - pachwinowej,

l - lico spoiny, 2 - brzeg lica spoiny, 3 - linia wtopienia, 4 - grań spoiny.

Do zalet spawania można zaliczyć wysoką wytrzymałość połączeń i ich szczelność, wysoką wydajność procesów spawalniczych oraz możliwość ich mechanizacji i automatyzacji. Metodami spawania wytwarza się podwozia samolotów i śmigłowców, zbiorniki, szkielety osłon kabin, butle ciśnieniowe oraz elementy kadłubów, skrzydeł i usterzeń. Przy projektowaniu konstrukcji spawanych należy uwzględniać wpływ spawania na zmianę właściwości materiałów. Jak wiadomo, spawanie powoduje obniżenie się właściwości mechanicznych łączonych materiałów. W spawanych konstrukcjach powstają naprężenia i deformacje. Szwy spawalnicze są również miejscem koncentracji naprężeń.

Istnieje szereg metod spawania wykorzystywanych przez przemysł lotniczy, z których najważniejsze przedstawiono na rys. 7.3. Najszersze zastosowanie w budowie samolotów i śmigłowców, podobnie jak i w innych działach techniki, znajduje łukowe spawanie elektryczne. Wynika to z prostoty oprzyrządowania spawalniczego i szerokich możliwości mechanizacji i automatyzacji procesu.

Rys. 7.3. Klasyfikacja podstawowych metod spawania stosowanych w budowie płatowców

7.2. Technologie spawania elektrycznego

7.2.1. Spawanie łukowe

Spawanie łukowe polega na jarzeniu się łuku elektrycznego pomiędzy elektrodą a brzegami łączonych elementów lub pomiędzy elektrodami (rys. 7.4). Elektrody mogą być topliwe i wtedy dostarczają one spoiwo lub nietopliwe i wtedy zachodzi konieczność dodawania spoiwa.

1 2 3

Rys. 7.4. Sposoby wytwarzania łuków elektrycznych: l - między elektrodą i materiałem, 2 - między dwoma elektrodami, 3 - łuk trójfazowy

Technologiczny proces montażu (składania) podzespołów metodą spawania obejmuje następujące podstawowe operacje:

pomocnicze (przygotowanie brzegów elementów do spawania, prostowanie części po spawaniu, usuwanie topnika z powierzchni szwów spawalniczych);

składania (ustawienie łączonych elementów we właściwym położeniu i zamocowanie ich);

spawalnicze (sczepianie łączonych elementów i spawanie ich);

kontrolne (kontrola przygotowania elementów, jakości sczepiania i jakości spawania).

Spawanie ręczne charakteryzuje prostota urządzeń spawalniczych oraz możliwość wykonania spawania w różnych warunkach. Wadami spawania ręcznego są:

mała wydajność,

mała powtarzalność właściwości wykonywanych szwów,

częste przepalenia, zwłaszcza cienkich materiałów, spowodowane trudnością utrzymania niezmiennej długości łuku,

istotna zależność jakości spawania od kwalifikacji spawacza.

Ręczne spawanie łukowe elektrodą otuloną (rys. 7.5) jest najprostszą i uniwersalną metoda spawania, znajdującą szerokie zastosowanie w produkcji lotniczej, mimo rozwoju wielu nowych metod i odmian spawania.

Rys. 7.5. Schemat spawania elektrycznego łukowego elektrodą otuloną: l - skrzepnięta szlaka, 2 - roztopiona szlaka, 3 - jeziorko spawalnicze, 4 - łuk, 5 - otulina elektrody,

6 - metalowy trzpień elektrody.

Jej uniwersalność polega głównie na tym, że tą metodą można spawać w dowolnej pozycji elementy o grubości większej od l...1,5 mm wykonane z większości stopów konstrukcyjnych. Jedynym regulowanym parametrem jest natężenie prądu spawania, które dobiera się w zależności od rodzaju i średnicy elektrody oraz od pozycji spawania. W budowie płatowców ręczne spawanie elektrodą otuloną znajduje zastosowanie przy wykonywaniu takich podzespołów, jak: ramy silników, kratownice kadłubów, podwozia, zastrzały, kopułki itp.

Spawanie łukiem krytym (spawanie łukowe pod topnikiem) realizowane jest najczęściej jako spawanie automatyczne lub półautomatyczne. Są to wydajne procesy spawalnicze zapewniające wysokie właściwości wytrzymałościowe wykonywanych połączeń. Łuk jarzy się pod warstwą topnika (rys. 7.6). Drut spawalniczy, który jest jednocześnie elektrodą, podawany jest ze stałą prędkością i przemieszcza się jednocześnie wzdłuż powstającej spoiny. Przy tej metodzie spawania spoinę charakteryzuje mniejsza porowatość, czystość lica oraz wysokie właściwości mechaniczne.

Rys. 7.6. Schemat automatycznego spawania łukiem krytym:

l -pojemnik topnika, 2 - urządzenie odsysające topnik, 3 - bęben, 4 - topliwa elektroda (drut), 5 - mechanizm przesuwania drutu spawalniczego, 6 - szlaka,

7 - topnik, 8 - szew spawalniczy.

W porównaniu ze spawaniem łukowym ręcznym prędkość spawania jest większa 5...20 razy, co wynika z możliwości zastosowania większego natężenia prądu, mniejsze są również koszty wykonania l mb połączenia. Spawanie łukiem krytym wykazuje też pewne wady. Najbardziej nadaje się ono do seryjnego wykonywania długich prostoliniowych i kołowych szwów spawalniczych. Łukiem krytym można spawać stale węglowe i stopowe, miedź, stopy aluminium oraz tytanu. W budowie płatowców metodą tą spawa się elementy podwozia.

Łukowe spawanie w argonie znajduje szerokie zastosowanie w produkcji lotniczej. Może ono być realizowane jako spawanie ręczne lub automatyczne. Spawanie ręczne nietopliwą elektrodą wolframowa (TIG -Tungsten Inert Gas) wymaga najczęściej dodawania z boku spoiwa (rys. 7.7).

Rys. 7.7. Schemat spawania w argonie nietopliwa elektrodą:

l - spoina, 2 - elektroda wolframowa, 3 - palnik, 4 - argon, 5 - spoiwo (drut),

6 - spawany materiał, 7 - łuk elektryczny.

Przy spawaniu automatycznym (MIG - Metal Inert Gas) spoiwem jest podawany automatycznie drut będący jednocześnie elektrodą. Łuk elektryczny powstaje pomiędzy nietopliwa lub topliwą elektrodą a spawanym materiałem. Jeziorko płynnego metalu odizolowane jest od atmosfery strumieniem argonu - gazu obojętnego, wypływającego z dyszy, w której centralnie umieszczona jest elektroda. Osłona argonowa chroni również łuk podnosząc jego temperaturę. Metodami TIG i MIG można spawać bez topników większość materiałów metalicznych (stale nierdzewne, kwasoodpome, żaroodporne i inne, stopy aluminium, stopy tytanu, stopy magnezu, stopy miedzi). Spawanie można prowadzić prądem stałym (stale) lub przemiennym (stopy lekkie) w zależności od rodzaju materiału i jego grubości. Łukowo w argonie można spawać już od grubości 0,5 mm (nietopliwa elektrodą) i 2 mm (topliwą elektrodą). Do zalet tych metod spawania należy zaliczyć występowanie stosunkowo niedużych odkształceń spawanych elementów i dobrą jakość spoin.

Spawanie w osłonie argonu elektrodą wolframową znalazło szerokie zastosowanie w budowie płatowców do łączenia takich podzespołów, jak: zbiorniki paliwowe i olejowe wykonywane ze stopów aluminium, kolektory spalin wykonywane ze stali austenitycznych, przegrody ogniowe i dysze wylotowe wykonywane ze stopów tytanu.

Spawanie atomowe jest starą metodą spawalniczą znajdująca coraz mniejsze zastosowanie w budowie płatowców. Źródłem ciepła w tej metodzie jest łuk elektryczny jarzący się między dwiema elektrodami wolframowymi w osłonie wodoru wypływającego z dysz, w których osadzone są elektrody. Przechodzące przez łuk cząsteczki wodoru rozpadają się na atomy pochłaniając ciepło. W pobliżu spawanej części atomy łączą się w cząsteczki oddając ciepło, w skutek czego temperatura w miejscu spawania wzrasta o około 500 K w porównaniu do występującej przy spawaniu łukowym. Atmosfera ochronna wodoru zmniejsza wypalanie się składników stopowych metalu występujące przy spawaniu łukowym zwykłym, w związku z czym można spawać metale, których spawanie elektrodami otulonymi nie daje dobrych wyników. Jakość spoiny zależy w dużym stopniu od wielkości strumienia wodoru. Przy zbyt małym strumieniu metal może ulec utlenieniu, przy zbyt dużym staje się on porowaty.

W budowie płatowców spawanie atomowe znajduje zastosowanie do łączenia szczelnymi, wytrzymałymi spawami elementów wytwarzanych ze stali konstrukcyjnych i nierdzewnych, do spawania zespołów ulepszonych cieplnie przed spawaniem, do poprawy wad części obrobionych cieplnie oraz do zakańczania spoin wykonanych łukowo elektrodami otulonymi. Spawanie atomowe jest zastępowane i wypierane przez spawanie nietopliwą elektrodą wolframową w osłonie argonu.

W spawaniu plazmowym źródłem ciepła jest strumień plazmy o temperaturze około 20 000 °C powstałej wskutek przepływu gazu przez łuk elektryczny. Łuk elektryczny może jarzyć się pomiędzy elektrodą wolframową i chłodzoną dyszą miedzianą (rys. 7.8) lub między elektrodą i spawanym materiałem. Kształt strumieniowi plazmy nadaje dysza, którą wypływa gaz plazmotwórczy - najczęściej argon. Palniki do spawania plazmowego wyposażone są w drugą dyszę, przez którą przepływa gaz (argon) ochraniający jeziorko płynnego metalu przed wpływami atmosfery.

Rys. 7.8. Schemat wytwarzania strumienia plazmy:

a - palnik bez przenoszenia łuku,

b - palnik z przenoszeniem łuku, l- łuk, 2 - elektroda wolframowa (katoda),

3 - podkładka ceramiczna, 4 - kanał przepływu gazu, 5 - dysza kształtująca strumień plazmy, 6 - strumień plazmy, 7 - spawany materiał

Palniki plazmowe małych mocy stosowne są do tzw. spawania mikroplazmowego umożliwiającego precyzyjne spawanie elementów cienkościennych; palniki plazmowe dużych mocy umożliwiają wydajne spawanie grubych elementów wykonanych z różnych materiałów. Spawanie plazmowe jest szczególnie przydatne do łączenia trudnotopliwych materiałów. Z powodzeniem można stosować je do łączenia nierdzewnych stali, tytanu, stopów niklu, molibdenu, wolframu i innych stopów stosowanych w budowie samolotów, a także niemetali (szkła, ceramiki, cermetali).

W konstrukcjach lotniczych ręczne spawanie mikroplazmowe znalazło zastosowanie do spawania cienkich blach stalowych o grubości 0,2...0,8 mm, których szczelne łączenie innymi metodami jest prawie niemożliwe. Między innymi tą metodą spawa się złącza wlotu i wylotu chłodnic powietrza silników odrzutowych oraz przewody wentylacyjne. Na ogół brzegi łączonych blach wywija się i spawa bez dodatku spoiwa.

7.2.2. Spawanie elektronowe

Spawanie elektronowe jest nowoczesną metodą łączenia materiałów stwarzającą nowe możliwości technologiczne i konstrukcyjne w budowie statków powietrznych.

W spawaniu elektronowym wykorzystuje się wiązkę szybko poruszających się elektronów do topienia materiałów. Wiązkę elektronów wytwarza się w tzw. dziale elektronowym (rys. 7.9). Z podgrzewanej katody emitowane są elektrony, które przemieszczają się w kierunku pierścieniowej anody. Ze względu na dużą różnicę potencjałów (30...150 kV) i wysoką próżnię elektrony uzyskują dużą energię kinetyczną i z dużą prędkością przelatują przez otwór w anodzie, a następnie są ogniskowane za pomocą soczewek elektromagnetycznych na spawanym materiale. Energia kinetyczna elektronów zderzających się ze spawanym materiałem zostaje zamieniona na ciepło. Ze względu na zogniskowanie wiązki uzyskuje się wielką koncentrację ciepła, która umożliwia łączenie metali o wysokiej temperaturze topnienia (wolframu, molibdenu, tantalu itp.) oraz metali o różnych właściwościach, np. miedzi ze stalą lub aluminium z tytanem.

Rys. 7.9. Schemat stanowiska do spawania wiązka, elektronów: l - podgrzewana katoda, 2 - nasadka ogniskująca, 3 - pierścieniowa anoda, 4 - soczewka magnetyczna, 5 - magnetyczny system odchylania wiązki, 6 - spawany element.

Spawanie elektronowe odbywa się w próżni, która zapewnia znacznie większą czystość procesu niż najwyższej czystości gaz ochronny. Nie wymaga ono również stosowania topników, gdyż działanie wiązki elektronów powoduje odparowanie tlenków znajdujących się na powierzchni łączonych materiałów. Duża koncentracja energii przy spawaniu elektronowym powoduje, że spoiny charakteryzuje mała szerokość i duża głębokość (stosunek głębokości do szerokości dochodzi do 25) oraz mała strefa wpływów cieplnych. Przy tej metodzie spawania występuje małe, dziesięciokrotnie mniejsze niż przy spawaniu łukowym i dwudziestokrotnie mniejsze niż przy spawaniu gazowym, zapotrzebowanie na energię. W związku z tym występuje minimalne paczenie się spawanych elementów, co umożliwia łączenie części bez potrzeby dalszej obróbki. Spawanie elektronowe umożliwia łączenie materiałów o różnych składach i temperaturze topnienia oraz materiałów znacznie różniących się grubością. Grubość spawanych elementów stalowych może dochodzić do 200 mm, a wykonanych ze stopów aluminium do 300 mm.

Spawanie elektronowe okazało się najlepszą metodą wykonywania podwozi samolotów. Metodą tą spawa się dźwigary i kesony skrzydeł, części najbardziej odpowiedzialne w strukturze wytrzymałościowej płatowców.

7.2.3. Spawanie laserowe

Spawanie laserowe (rys. 7.10) jest podobne do spawania elektronowego pod względem możliwości technologicznych, sposobu kształtowania połączeń i właściwości spoin. Kwantowe generatory fal elektromagnetycznych pozwalają uzyskiwać skoncentrowane, prostoliniowe wiązki światła spójnego o dużej mocy. Lasery umożliwiają prowadzenie spawania części wykonanych ze stali i stopów różnych metali o grubości dochodzącej do 60 mm w osłonie gazu ochronnego.

Rys. 7.10. Schemat spawania laserowego:

l - szew spawalniczy, 2 - końcówka doprowadzenia gazu ochronnego, 3 - promień lasera, 4 - soczewka, 5 - dysza ochronna, 6 - spawany materiał, 7 - zaciski, 8 - stół

7.3. Spawanie gazowe

Spawanie gazowe polega na stapianiu spoiwa i brzegów łączonych elementów w płomieniu acetyleno-tlenowym. W porównaniu z innymi metodami spawanie acetyleno-tlenowe realizowane jest w stosunkowo niskiej temperaturze. Spoiny cienkich blach można wykonywać bez dodawania spoiwa. Spawanie gazowe umożliwia układanie spoin we wszystkich pozycjach. Stosowane jest głównie do wykonywania połączeń cienkościennych elementów. Metoda tą można spawać: stale oraz stopy aluminium, miedzi i niklu.

Spawanie gazowe powoduje nagrzewanie szerokiej strefy materiału, duże jego deformacje oraz duże zmiany strukturalne materiału. Z tych względów metoda ta nie może być stosowana do łączenia wysokowytrzymałych stali konstrukcyjnych, z których wykonywane są silnie obciążone elementy konstrukcji płatowca.

6

Spawanie termitowe polega na stapianiu brzegów łączonych metali za pomocą stopionego termitu, który jednocześnie służy jako spoiwo. Termit jest mieszaniną drobno sproszkowanych tlenków niektórych metali z proszkiem metalicznego glinu. Po zapaleniu składniki mieszaniny reagują - glin łączy się z tlenem i wytapia się odpowiedni metal.

RĘCZNE

ELEKTRODĄ

NIETOPLIWĄ

ELEKTRODĄ

TOPLIWĄ

LASEROWE

ŁUKOWE

ELEKTRONOWE

GAZOWE

ELEKTRYCZNE

SPAWANIE

b

a

PLAZMOWE

ATOMOWE

METODĄ TIG

METODĄ MIG

ŁUKIEM KRYTYM

Wyszukiwarka