9. WYTWARZANIE ELEMENTÓW PŁATOWCA Z MATERIAŁÓW KOMPOZYTOWYCH

9.1. Cel stosowania materiałów kompozytowych

W budowie samolotów i śmigłowców szerokie zastosowanie znajdują polimerowe kompozyty wzmacniane włóknami, ze względu na ich korzystne właściwości wytrzymałościowe, a zwłaszcza wysoką sztywność właściwą - większą niż metali. Dotyczy to głównie kompozytów wzmacnianych włóknami węglowymi i borowymi. Początkowo wysokowytrzymałe kompozyty polimerowe stosowano do usztywniania elementów szkieletu płatowców, obecnie wytwarza się z nich całe elementy szkieletu (np. wręgi) i pokrycia integralne. Pokrycia kompozytowe są o 20% lżejsze od metalowych. Stosowanie kompozytów powoduje tzw. efekt kaskadowy - zastąpienie metali materiałami kompozytowymi zmniejsza masę konstrukcji, co w przypadku samolotu pozwala zmniejszyć powierzchnię skrzydeł, a w konsekwencji dalej zmniejszyć masę płatowca. Szerokie i właściwe zastosowanie materiałów kompozytowych w konstrukcji samolotów pozwala zmniejszyć ich masę ok. 40% w porównaniu z konstrukcjami metalowymi.

Pierwszym samolotem wykonanym całkowicie z materiałów kompozytowych był samolot dyspozycyjny Beechcraft Starsihp (1987 r.). W prototypowych samolotach bojowych YF-22 i YF-23 kompozyty stanowiły odpowiednio 23 i 30%, ale w produkowanych seryjnie F-22 stanowią już 35% masy płatowca. Przewiduje się, że w projektowanych obecnie samolotach bojowych kompozyty stanowić będą 65% masy płatowców.

Materiały kompozytowe stosowano w budowie samolotów i śmigłowców w różnym zakresie:

zamieniano tradycyjne materiały konstrukcyjne (metale) w podzespołach produkowanych płatowców materiałami kompozytowymi, bez zmieniania kształtów i wymiarów tych podzespołów;

lokalnie wzmacniano metalowe elementy szkieletów płatowców nakładkami lub wstawkami z materiałów kompozytowych;

projektowano części i podzespoły z materiałów kompozytowych optymalizując ich właściwości wytrzymałościowe i masowe poprzez uwzględnienie specyficznych właściwości tych materiałów konstrukcyjnych.

Przy wytwarzaniu części z materiałów kompozytowych, w procesie produkcyjnym kształtuje się jednocześnie i samą część i materiał, z którego jest ona wytworzona, nadając mu określone właściwości fizyczno-mechaniczne. Właściwości materiałów kompozytowych zależą, nie tylko od właściwości zbrojenia (wypełniacza) i osnowy (spoiwa), ale i od połączenia między tymi dwiema fazami oraz od parametrów procesu technologicznego wytwarzania części. Przy zwiększaniu do około 70% udziału objętościowego zbrojenia (włókien) w materiale kompozytowym poprawiają się jego właściwości mechaniczne (wytrzymałość doraźna i moduł sprężystości), a po przekroczeniu udziału optymalnego - pogarszają. Materiały kompozytowe wzmacniane włóknami wykazują wyraźne właściwości anizotropowe i w związku z tym kierunek układania włókien ma istotny wpływ na właściwości wytwarzanego elementu.

Tylko kształtowanie elementów z materiałów kompozytowych w zakrytych formach pod ciśnieniem umożliwia uzyskanie jednorodnej struktury materiału bez wad wewnętrznych. W związku z tym wytwarzanie dużych wymiarowo elementów struktury płatowców stwarza określone trudności technologiczne związane z koniecznością wytwarzania dużych foremników i urządzeń wytwarzających niezbędne naciski i podwyższoną temperaturę (przyspieszającą lub powodującą utwardzanie polimerowego spoiwa).

9.2. Technologie wytwarzania

Podstawowymi sposobami wytwarzania elementów płatowców z polimerowych materiałów kompozytowych są:

formowanie z zastosowaniem elastycznej przepony;

prasowanie;

przesycanie pod ciśnieniem;

nawijanie.

9.2.1. Formowanie z zastosowaniem elastycznej przepony

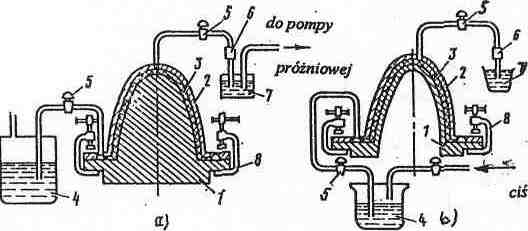

Proces formowania części z materiałów kompozytowych z zastosowaniem elastycznej przepony (rys. 9.1) składa się z następujących operacji:

przygotowania powierzchni foremników poprzez naniesienie powłok antyadhezyjnych w postaci smarów, wosków lub cienkich termoplastycznych folii w celu zapobieżeniu sklejania się wyrobu z foremnikiem,

układania poprzycinanych na wymiar tkanin, dzianin lub taśm przesyconych spoiwem, ewentualnie suchych wymagających przesycenia po nałożeniu na foremnik,

przykrycia nałożonych tkanin folią oddzielającą,

ułożenia elastycznej przepony i uszczelnienia jej poprzez zastosowanie podkładek i zacisków (śrubowych, pneumatycznych lub hydraulicznych),

formowania części pod określonym ciśnieniem w ustalonej temperaturze.

Niezbędne ciśnienie formowania części z materiałów kompozytowych można uzyskać metodą podciśnienia lub podciśnienia i nadciśnienia wytwarzanego w specjalnych komorach, autoklawach lub hydroklawach. Przy formowaniu uzyskuje się tym cieńsze i bardziej jednorodne ścianki wyrobu, im większe stosuje się naciski. Największe, rzędu 15 MPa, można uzyskać w hydroklawach.

Rys. 9.1 Sposoby uzyskiwania nacisków przy wytwarzaniu elementów kompozytowych z zastosowaniem elastycznej przepony: a - podciśnieniowy, b - w komorze ciśnieniowej, c - w autoklawie lub hydroklawie,

l - foremnik, 2 - elastyczna przepona, 3 - kształtowany element, 4 - pierścień dociskowy, 5 - zacisk śrubowy,

6 - elastyczna podkładka, 7 - autoklaw, 8 - wózek, 9 - pokrywa :

9.2.3. Prasowanie

Prasowanie (rys. 9.2) można stosować przy wytwarzaniu części o niezbyt dużych wymiarach, ograniczonych wymiarami powierzchni roboczej stołu i naciskami prasy. Do wytwarzania części z materiałów kompozytowych metodą prasowania stosuje się sztywne formy i prasy hydrauliczne. W zależności od właściwości wytwarzanego materiału kompozytowego i wytrzymałości wytwarzanej części ciśnienie prasowania może się zmieniać w granicach 5...40 MPa. Prasowanie umożliwia uzyskanie wyrobu o gładkiej powierzchni, jednorodnej strukturze i wysokich właściwościach mechanicznych.

Rys. 9.2. Schemat wytwarzania części kompozytowych metodą prasowania w sztywnej formie: l - stempel, 2 - matryca, 3 - prasowany wyrób, 4 - ogranicznik szczeliny

9.2.4. Przesycanie pod ciśnieniem

Przesycanie pod ciśnieniem polega na umieszczeniu w szczelnej formie suchego (bez spoiwa) wypełniacza w postaci tkanin, taśm lub krótko ciętego włókna, który następnie przesycany jest polimerową osnową wtłaczaną pod ciśnieniem (rys. 9.3). Ciśnienie potrzebne do wtłoczenia do formy ciekłej osnowy uzyskuje się poprzez wytworzenie w formie podciśnienia lub nadciśnienia w zbiorniku z osnową. Szczelina między stemplem i matrycą formy powinna być równa grubości ścianki wyrobu. Podwyższoną temperaturę potrzebną do utwardzenia polimerowej osnowy lub przyspieszenia jej utwardzenia uzyskuje się poprzez umieszczenie formy w komorze grzewczej lub poprzez zastosowanie podgrzewaczy w samej formie.

Rys. 9.3. Schemat przesycania pod ciśnieniem: a - podciśnieniowego, b - nadciśnieniowego,

l - stempel, 2 - matryca, 3 - zbrojenie (tkanina), 4 - pojemnik ze spoiwem, 5 - kran odcinający,

6 - wziernik, 7 - filtr odstojnik, 8 - zacisk śrubowy

Zaletami przesycania pod ciśnieniem są: dokładność wymiarowa wytwarzanych wyrobów, eliminacja porowatości, wysoka spoistość i wytrzymałość materiału. Proces wytwarzania można zmechanizować, co pozwala wyeliminować szkodliwe oddziaływanie płynnego spoiwa na pracowników. Wadą tej metody jest konieczność stosowania skomplikowanego, drogiego oprzyrządowania.

9.2.5. Nawijanie

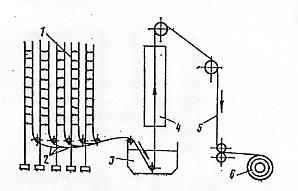

Metodą nawijania można wytwarzać z materiałów kompozytowych wyroby o obrotowych kształtach (walcowych, stożkowych, sferycznych) poprzez nawijanie na obracający się foremnik: rowingu, taśm lub tkanin przesyconych nie spolimeryzowaną osnową (rys. 9.4). Materiał wzmacniający układany jest z regulowanym naciągiem na obracającym się foremniku. Prędkość nawijania zależy od prędkości obrotu foremnika, która jest zsynchronizowana z prędkością przesuwania się układacza. Właściwe zaprogramowanie ruchu foremnika i układacza zapewnia uzyskanie równomiernej grubości wyrobu.

Sposób nawijania, w którym materiał będący zbrojeniem kompozytu przesycony jest płynną osnową, nazywany jest „na mokro”. Jeżeli nawijany materiał występuje w postaci twardego prepregu (nawijanie „na sucho"), należy go podgrzać poprzez przepuszczenie przez podgrzane walce lub komorę cieplną, co umożliwia jego dokładne ułożenie na powierzchni foremnika. Prepregi (preimpregnaty) są to taśmy, tkaniny lub rowingi przesycone osnową będąca w stanie stałym (rys. 9.5), w których proces utwardzania osnowy został przyhamowany na określonym etapie.

Rys. 9.4. Schemat urządzenia do wytwarzania elementów kompozytowych metodą nawijania:

l - szpulki, 2 - rolki prowadzące, 3 - wanna ze spoiwem, 4 - wałki odciskające nadmiar spoiwa, 5 - komora grzewcza,

6 - układacz, 7 - foremnik, 8 - nawijany półfabrykat, 9 - prowadnica

Rys. 9.5. Schemat wytwarzania preimpregnatów: l - rama natykowa, 2 - włókna, 3 - wanna ze spoiwem, 4 - suszarka (l 10...115 °C),

5 - gotowa taśma, 6 - bęben

Na osnowy prepregów stosowane są specjalne kompozycje żywiczne i odpowiednie rodzaje utwardzaczy dobrane tak, aby w temperaturze bliskiej normalnej rekcja utwardzania nie przekroczyła pewnego stopnia. Dalszy etap reakcji utwardzania wymaga ogrzania tworzywa preimpregnatu do odpowiednio wysokiej temperatury (rzędu 80...120 °C, zależnie od rodzaju kompozycji żywicznej).

Nawijanie z zastosowaniem prepregów jest częściej stosowane w produkcji lotniczej niż nawijanie „na mokro", gdyż umożliwia łatwiejszą kontrolę poprawnego zbrojenia wyrobów oraz zapewnia bardziej równomierne rozmieszczenie osnowy wzdłuż grubości ścianki, co podwyższa jakość wyrobu.

Metodą nawijania wykonuje się zbiorniki, komory oraz wysokociśnieniowe butle kuliste i cylindryczne, ze szczelnymi denkami lub mającymi otwory (rys. 9.6).

Rys. 9.6. Sposoby nawijania: a - podłużno-poprzeczne, b - spiralne, c - poprzeczno-spiralne

9.3. Technologia wykonywania konstrukcji przekładkowych

Polimerowe materiały kompozytowe wzmacniane włóknami stosuje się do wytwarzania lotniczych konstrukcji przekładkowych. Z materiałów takich wykonuje się zarówno okładziny takich konstrukcji, jak i wypełniacze komórkowe. Podstawowymi metodami wytwarzania wypełniaczy komórkowych z materiałów niemetalowych (tkanin bawełnianych, tkanin szklanych, papieru) są:

kształtowanie arkuszy tkaniny przesyconej spoiwem;

kształtowanie arkuszy tkaniny, sklejanie z nich bloków, a następnie przesycanie ich spoiwem;

klejenie pakietów tkaniny, rozciąganie ich i przesycanie;

tkanie przestrzenne (objętościowe) i przesycanie.

Z polimerowych materiałów kompozytowych wytwarza się wiele elementów współczesnych statków powietrznych w postaci konstrukcji przekładkowych. Przy ich wytwarzaniu można bazować na konturze zewnętrznym (powierzchni zewnętrznej) wytwarzanej części (metoda bardziej dokładnego odtwarzania geometrii) lub na konturze wewnętrznym (łatwiejszy proces technologiczny).

Typowy proces technologiczny wytwarzania z materiałów kompozytowych pokrycia konstrukcji przekładkowej składa się z czterech podstawowych operacji (rys. 9.7):

formowania na stemplu okładziny wewnętrznej i utwardzania jej,

formowania w matrycy okładziny zewnętrznej i utwardzania jej,

przyklejenia do wykładziny zewnętrznej umieszczonej w matrycy wypełniacza komórkowego o określonej wysokości,

ostatecznego kształtowania wykonywanego podzespołu poprzez sklejenie wypełniacza z okładziną wewnętrzną, z wykorzystaniem formy jaką tworzą stempel i matryca.

Rys. 9.7. Kolejne etapy wytwarzania przekładkowego pokrycia kompozytowego przy bazowaniu na jego zewnętrznym konturze: l - stempel, 2 - matryca, 3 - wewnętrzna okładzina, 4 - zewnętrzna okładzina, 5 - wypełniacz komórkowy,

6 - elastyczna przepona

Proces technologiczny wytwarzania z materiałów kompozytowych konstrukcji przekładkowej, przy bazowaniu na konturze wewnętrznym wyrobu, nie zapewnia wysokiej dokładności odwzorowania powierzchni zewnętrznej wyrobu. W procesie takim wykorzystuje się tylko jeden foremnik - stempel. Proces taki składa się z trzech podstawowych operacji (rys. 9.8):

kształtowanie na foremniku okładziny wewnętrznej o ściśle określonej grubości i utwardzenie jej,

przyklejenia wypełniacza komórkowego do wytworzonej okładziny,

formowania na wypełniaczu okładziny zewnętrznej i utwardzenia jej.

W przedstawionej metodzie, w celu zwiększenia dokładności odwzorowania powierzchni zewnętrznej wyrobu, przyklejony do wykładziny wewnętrznej wypełniacz czasami poddaje się obróbce mechanicznej nadającej mu ostateczny kształt.

Rys. 9.8. Kolejne operacje wytwarzania przekładkowego porycia kompozytowego, przy bazowaniu na jego wewnętrznym konturze: l - foremnik, 2 - elastyczna przepona, 3 - wewnętrzna okładzina, 4 - wypełniacz komórkowy,

5 - zewnętrzna okładzina

Proces technologiczny wytwarzania kompozytowych pokryć przekładkowych z wypełniaczami piankowymi (rys. 9.9) niewiele różni się od wytwarzania takich pokryć z wypełniaczami komórkowymi. W procesie technologicznym wykorzystywana jest matryca i stempel tworzące po złożeniu formę. Operacja wklejania wypełniacza zastąpiona jest operacją wlewania do matrycy zawierającej pokrycie zewnętrze, kompozycji spieniającej się oraz spienienia jej i utwardzenia po złożeniu formy i wytworzeniu odpowiedniej, podwyższonej temperatury.

Rys. 9.9. Kolejne operacje wytwarzania przekładkowego pokrycia kompozytowego z wypełniaczem piankowym: l - stempel, 2 - matryca, 3 - elastyczna przepona, 4 - wewnętrzna okładzina, 5 - zewnętrzna okładzina, 6 - płynna kompozycja samospieniająca, 7 - pianka

9.4. Technologia wykonywania kompozytowych łopat WN

Łopaty wirników nośnych współczesnych śmigłowców wykonywane są z materiałów kompozytowych, najczęściej jako połączenie kompozytowych dźwigarów i przekładkowych sekcji spływowych łopat Kompozytowy dźwigar łopaty klejony jest z kilku części (rys. 9.10) - wstępnie uformowanych pakietów kompozytowych i masy przeciwflatterowej.

Rys. 9.10. Schemat podziału technologicznego dźwigara łopaty nośnej śmigłowca: l, 2, 3 - pakiety formowane z materiału kompozytowego, 4 -masa przeciwflatterowa, 5 - guma

Proces technologiczny wykonania takiego dźwigara (rys. 9.11) składa się z operacji:

przycinania tkaniny wzmacniającej wg szablonów,

przesycania wykrojów tkaniny spoiwem, układania ich w odpowiedniej kolejności na foremnikach, pokrytych środkami antyadhezyjnymi, odwzorowujących części dźwigara,

Rys. 9.11. Podstawowe etapy procesu technologicznego wykonywania kompozytowego dźwigara łopaty nośnej śmigłowca: a - składanie pakietu, b - wstępne kształtowanie pakietu, c - składanie i łączenie części dźwigara oraz nadanie mu ostatecznego kształtu, l - foremnik, 2 - warstwy tkaniny, 3 - autoklaw, 4 - elastyczna przepona, 5 - przewód do pompy próżniowej, 6 - forma ciśnieniowa, 7 - gumowy rękaw, 8 - podgrzewacz elektryczny

formowania i wstępnego (częściowego) utwardzania pakietów w autoklawach,

składania części dźwigara w sztywnej formie, pokrytej środkiem antyadhezyjnym, odwzorowującej kształt dźwigara oraz wprowadzenia do wnętrza dźwigara gumowego rękawa,

łączenia części dźwigara i utwardzania spoiwa elementów kompozytowych pod wysokim ciśnieniem w określonej temperaturze,

chłodzenia dźwigara pod ciśnieniem do temperatury 40..50 °C, redukcji ciśnienia, usunięcia gumowego rękawa i ostatecznego utwardzenia spoiwa w kolejnej podwyższonej temperaturze,

kontroli jakości montażu, wymiarów geometrycznych, zwichrowania i masy.

Kontrola jakości podzespołów wytwarzanych z materiałów kompozytowych polega głównie na ścisłej kontroli przestrzegania procesów technologicznych ich wytwarzania. Kontroli podlegają:

materiały stosowane do wytwarzania kompozytów,

jakość przygotowania powierzchni,

lepkość i zużycie spoiw,

prawidłowość układania zbrojenia (rowingów, taśm, tkanin),

zakresy stosowanych ciśnień i temperatury oraz czas utwardzania spoiwa.

W gotowych wyrobach sprawdza się wizualnie kształt i wymiary geometryczne, jakość powierzchni (występowanie wybrzuszeń, teksturę, falistość, mikropęknięcia, szczeliny w miejscach połączeń) oraz wytrzymałość. Pokrycia anten podlegają również badaniom określającym ich właściwości fizyczne (radioprzeźroczystość).

Włókno węglowe (włókno karbonizowane, ang. carbon fibre) - włókno składające się prawie wyłącznie z rozciągniętych struktur węglowych podobnych chemicznie do grafitu.

Ich wysoce zorganizowana struktura nadaje im dużą wytrzymałość mechaniczną, a fakt, że składają się prawie wyłącznie z grafitu, powoduje, że są one nietopliwe i odporne chemicznie. Włókna te są stosowane jako materiał konstrukcyjny w wielu laminatach, które wspólnie nazywa się czasami "karbonami".

Włókna te dzieli się na dwa rodzaje:

Właściwie włókna węglowe, które zawierają 80-98% węgla, ich grafitowa struktura jest słabo rozwinięta i mało zorientowana; włókna węglowe z poliakrylonitrylu mają moduł Younga E ok. 90 GPa, a wytrzymałość na rozciąganie Rr ok. 900 MPa

Włókna grafitowe zawierają ok. 99% węgla z dobrze wykształconą i zorientowaną grafitową strukturą krystaliczną; włókno grafitowe z poliakrylonitrylu mają moduł E ok. 420 GPa, wytrzymałość Rr ok. 2500 MPa.

3

5

8

podawanie powietrza (pary lub wody)

Wyszukiwarka