1.WYJASNIĆ ZNACZENIE SREDNICY KOLA ZASADNICZEGO.. Ewolwenta powstaje przy toczeniu bez poslizgu prostej po okregu, kolem po którym toczy się prosta nazywamy kolem zasadniczym. Rys.

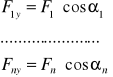

Rozpatrujac zagadnienie ewolwenty zwyczajnej stwierdzamy ze podstawowe rownanie ewolwenty zwyczajnej wyraza się zaleznoscia dla punktu B: BH=AH, przy czym punkt A jest początkowym punktem ewolwenty, znajdującym się na okregu kola zasadniczego. Poprowadziwszy promienie OA i OB oraz OH i zaznaczywszy katy miedzy tymi promieniami możemy napisać 2. PODAC JAKIE PARAMETRY KOLA.. Podstawowym elementem opisu kola jest zarys zeba. Kolejnymi charakterystycznymi parametrami sa grubosc i dlugosc zeba. Jednym ze sposobow wyznaczania odleglosci miedzy zebami jest podawanie podzialki t, która jest dlugosc odcinka luku mierzonego na walcu podzialowym jak na rys. zt=d0 gdzie d0 to srednica podzialowa, z - liczba zebow. Modul jest to stosunek mierzonej w milimetrach srednicy kola podzialowego do liczby zebow m = d0/z. t = mπ. L0 - jest to luz miedzyzebny = t-(g01+g02)>0 gdzie g01,02 - grubosc zebow na walcu podzialowym. Grubosc zeba u podstawy okreslana jest z zaleznosci wytrzymalosciowych. Obok srednicy podzialowej d0 wyrozniamy jeszcze ds. - srednica dna wrebow, dw - srednica kola wierzcholkowego. Wysokosc zeba h jest suma wysokosci glowy zeba hg (od kola podzialowego do kola wierzcholkowego) oraz hs - stopy zeba. Miedzy wierzcholkiem glowy a dnem wrebow drugiego uzebienia jest luz wierzcholkowy lw. Wskaznik wysokosci zeba:Y= hg+hs-lw/2m.ZEBY SKOSNE: Graniczna liczba zebow jest mniejsza niz w kole o zebach prostych. Wymiary boków skośnych rozpatruje się w dwóch płaszczyznach: czołowej i normalnej. (podziałka nominalna p, moduł normalny m, podziałka czołowa pt=p/cosβ, moduł czołowy mt=m/cosβ, średnica podziałowa d=mtz=mz/cosβ, średnica wierzchołkowa da=d+zha=m(z/cosβ+2), średnica podstaw df= m(z/cosβ-2,5), kąt pochylenia linii zęba β, szerokość zazębienia b, długość zęba b' ZEBY EWOLWENTOWE: d - średnica podziałowa; df - średnica podstaw; da - średnica wierzchołkowa; ha - wysokość głowy; hf - wysokość stopy; p - podziałka; s - szerokość zęba; e - szerokość wrębu; l0 - luz normalny; lw - luz wierzchołkowy; ld - luz obwodowy; a0=m(z1+z2)/2 - zaz. zewnętrzne; a0=m(z2-z1)/2 - zaz. wewnętrzne; ar=az - zaz. zerowe; a0=rt1+rt2. W przypadku zebow skośnych dochodzi jeszcze kat pochylenia zeba B. W przekładniach stosowanych w budowie maszyn stosuje się prawie wyłącznie zęby o zarysie ewolwentowym. Zalety: możliwość zmiany odległości, stosowania obwiedniowych metod obróbki uzębienia, przekładnia może pracować przy dużych obciążeniach i dużych prędkościach obwodowych. Typy zębów: niskie y<1, normalne y=1, wysokie y>1. Odmiany zębów: zerowe hg0=ym, hs0=ym+lw; korygowane hgk=(y+x)m, hsk=(y-x)m+lw; dzikie hgd=(y+x-k)m, ksd=(y-x)m+lw [y - współ. wys. zęba; x - współ. przesunięcia zarysu; k - współ. zbliżenia osi]. Sprawność - w czasie przenoszenia mocy z wału czynnego na wał bierny powstają straty energii, spowodowane oporami tarcia, poślizgiem itp. Zatem moc P2 na wale biernym jest mniejsza od mocy P1 na wale czynnym. Stosunek mocy P2 do P1 nazywa się sprawnością mechaniczną ၨ: ၨ1,2=P2/P1=(N1-Nt)/N1=1-(Nt/N2) [P1 - moc włożona; P2 - moc uzyskowi; N1 - moc na wale napędzającym; Nt - moc tracona] 3.WG JAKICH WARUNKOW WYTRZ. WYZNACZAMY MIN. WYS. NAKRETKI.. Gwint w polaczeniu sruboweym podlega obciazeniom zlozonym: jest zginany scinany i zgniatany. Rozklad naciskow na zwoje jest nie rownomierny. Ze względu na skomplikowany rozklad obciazen obliczenia przyjmujemy uproszczone. Z 3 rodzajow obciazen najbardziej niebezpieczny jest docisk:Q≤ kr π dr^2/4 [kG]będzie spelniony jesli :Fpi = m/hz πdstn Gdzie Fp - powieszchnia nacisku jedneo zwoju. i - liczba zwoi. Można z powyzszego wzoru wyliczyc wzor na wysokosc nakretki:m ≥krdrhzdr/pdopdstn4. Gdzie pdop - dop. Sredni nacisk powieszchniowy kr - dop naprezenie na rozrywanie. Ponieważ dla gwintu metrycznego dr/ds. = 0,88 hz/tn = 1,54 dr = 0,8d to m≥ 0,27dkr/pdop. Dla nakretki i sruby stalowej można przyjac m ≥0,67d. Normalne nakretki maja warunek m = 0,8d a wiec warunek zostal spelniony z nadmiarem. Podobnie można wyliczyc potrzebna wysokosc nakretki z warunkow na scinanie gwintu.Q = krπdr^2/4 ≤ ktFt = kt m π dr h'/ hz [kG] m≥ kr kz dr / 4 kt h' gdzie: kt - dop naprezenia na scinanie h' - grubosc gwintu u podstawy. W gwintach metrycznych stosunek hz/h' = 1,1 zas dr = 0,8d stad m≥ 0,22d kr/kt. Można przyjac ze m ≥ 0,48d. Jeśli gwint w nakretce spelnia warunek wytrzymalosci na naciski (m≥0,67d) to tym bardziej spelnia warunek na scinanie, a zatem w normalnych srubach zlacznych, gdzie m=0,8d nie trzeba obliczac gwintu. Wplyw zginania gwintu na jego wytrzymalosc jest nieznaczny w normalnych srubach i można go pominac. 4.CZYM SIĘ RÓŻNI POŚLIZG SPRĘŻYSTY.. Pod wpływem napięcia panującego w pasie pas się rozciąga. Na skutek zmiany napięć w cięgnie czynnym i biernym wydłużenie w cięgnie czynnym rośnie a w biernym maleje. Powstaje więc różnica wydłużeń. Bardziej wyciągnięte cięgno czynne przesuwa się szybciej niż bierne powodując powstawanie tak zwanego poślizgu sprężystego ε.

5. OMOWIC TOK DOBORU LOZYSK TOCZNYCH..

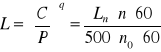

Nosnosc lozyska jest to wyrażona w [N] siła, przy której działaniu trwałość łożyska wynosi 1 milion obrotów. Bowiem, gdy F=C, wówczas L=1 milion obrotów. Nośność ruchowa jest podawana dla określonej prędkości obrotowej czyli 1 milion obrotów dla trwałości 500 h pracy. Co daje umowną prędkość obrotową

zapisac 6.OMOWIC CZYM SIĘ CH-UJE POŁĄCZENIE SAMOHAMOWNE. Gwinty samohamownym nazywamy gwint w którym obrót nakrętki względem śruby(lub odwrotnie) może nastąpic wyłacznie przy użyciu dodatkowej siły obracającej nakrętkę (lub śrubę)Sprowadzajac srube i nakretke o gwincie plaskim do schematu na rys możemy rozwazyc ruch nakretki obciazonej sila Q pod dzialaniem sily obwodowej H jako ruch klocka:

|

Kat pochylenia rowni jest rowny sredniemu katowi pochylenia gwintu γ. Przy zamierzonym ruchu klocka w gore reakcja R odchyli się od normalnej do powieszchni styku o kat tarcia ρ w kierunku ruchu. Kat zawarty pomiedzy Q i R wynosi γ+ρ (przy ruchu w dol γ-ρ). Z warunku rownowagi sil: Hp=Qtg(γ±ρ). Wzor ten oraz nastepne będą sluszne dla innych gwintow jeśli zastapimy w nich kat ρ katem ρ' czyli pozornym katem tarcia. Moment tarcia na gwincie Mt= 0,5dsQtg(γ+ρ')Warunkiem samohamownosci jest γ≤ρ'. Sprawnoscia nazywamy stosunek pracy uzyskanej do włożonej: η=Lu/Lw co jest rowne: η=tg γ/tg(γ+ρ'). Gwinty samohamowne maja sprawnosc mniejsza od 50%. Śruby złączne powinny być samohamowne i dla nich stosuje się kąt γ ok. 6o (η≤45%). Obok kata γ na sprawnosc wplywa pozorny kat tarcia (najmniejszy wypada dla gwintu plaskiego).Polaczenia samohamowne połruchowe rzadko spotykane sa w budowie maszyn (gwintowany koniec haka dźwigowego, śruby ustawcze). Połączenie typowe dla wszystkich połączeń samohamownych spoczynkowych, często spotykane w budowie maszyn (pokrywy pod ciśnieniem, śruby łożyskowe). Zakres samohamowności od 0 do trochę poniżej sprawności równej 0.2 stosujemy na złącza śrubowe, a gdzieś trochę poniżej granicy sprawności 0.5 znajdują się podnośniki śrubowe. Gwinty o zarysie trojkatnym cha-uja się utrzymaniem duzej samohamownosci. 8. PODAC WARUNKI OBLICZEŃ WYTRZ. DLA ZLACZY SRUBOWYCH.

Obliczenia przeprowadzamy w zaleznosci od rodzaju i charakteu obciazen: Przypadek 1. Sruba bez napiecia wstepnego obciazona sila osiowa Q stala lub zmienna. Przekroj rdzenia sruby narazony jest na rozciaganie i musi spelnic warunek: σr=Q/Fr≤kr [kG/cm2]. Przy czym kr = Re/xe dla obciazen statycznych (re gr plastycznosci; xe - wsp bezpieczenstwa) kr=Zrj/xz gdzie Z - wytrzymalosc zmeczeniowa. Przypadek 2 Sruba bez napiecia wstepnego obciazona sila osiowa Q i momentem skrecajacym Ms. Wystapia naprezenia rozciagajace: σ= 4Q/πd r 2 skrecajace: τ=2σtg(γ+ρ')ds./dr natomiast obciazenie zastepcze: 9. PODAC ZASADY OBLICZEN ZLACZA SPAWANEGO… Spoina ma zazwyczaj mniejsza wytrzymalosc od materialu rodzimego ze względu na sietrzenie naprezen. Naprezenia dopuszczalne oblicza się z k'=z0zkr gdzie z0 to wsp. wytrzymalosci statycznej; z - wsp. jakosci spoiny; kr - naprezenie dop na rozciaganie. Przy obciazeniach zmiennych naprezenie dop. Oblicza się zastepujaz z0 wsp wytrzymalosci zmeczeniowej za którego wartosc zalezy od spoiny i zmiennosci obciazenia. Spoiny czolowe rozciaganie lub sciskanie. Przekroj spoiny wynosi: A=l0g gdzie l0=b-2a jest to dlugosc obliczeniowa; a - grubosc elementow. Naprezenia w spoinie σr,c = F/A≤k'r,c. Zastosowanie spoiny ukosnej zwieksza wytrzymalosc polaczenia. Scinanie spoiny. Przekroj wynosi A=l0g gdzie l0 to dl. obl. uwzgledniajaca kratery. Naprezenie w spoinie: τ= F/A≤kt'. Zginanie spoiny. Spoine czolowa oblicza się na zginanie biorac pod uwage wskaznik przekroju Wx=al2/6. Naprezenie w spoinie σr=Mg/Wx≤k'g. Wskaznik przekroju wyniesie: Wx=l0a2/6. Spoiny pachwinowe oblicza się tylko na scinanie niezaleznie od rodzaju obciazenia. W rzeczywistosci wystepujanaprezenia normalne lecz ich wielkosc jest mala i nie bierze się tego pod uwage. Jako grubosc przekroju obliczeniowego przyjmuje się a=hsin45=0,7h gdzie h-wysokosc trojkata wpisanego w spoine. Naprezenia oblicza się biorac pod uwage sume obliczeniowych dlugosci spoin τ=F/Σl0a≤k't.

Rodzaj spoiny obciazenie statyczne Dynamiczne

Czolowe Rozciaganie Sciskanie Zginanie Scinanie 0,75 0,85 0,80 0,65 Dobierane z tabel

pachwinowe Dla wszystkich obciazen 0,65

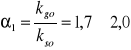

11. JAKIE PARAMETRY WPŁYWAJĄ NA WSP. PRZYPORU…

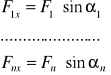

Stopnień pokrycia składa się z dwoch członow: czołowego Gdzie pβ - poskok lini srubowej pt - podzialka czolowa px - podzialka osiowa. Stopień pokrycia jest tym większy im większy będzie współczynnik y wysokosci zeba oraz im mniejszy będzie nominalny kat zarysu (przyporu) . Przy większym stopniu pokrycia sily dzialajace na zęby rozkladaja się na wieksza liczbe zebow. Gdy stopnien pokrycia będzie mniejszy od 1wowczas zazębienie odbywalo się będzie w sposób uderzeniowy. Przez powiekszenie nominalnego kata zarysu (przyporu) zmniejsza się stopień pokrycia . 12.PRZEDSTAWIC I OMOWIC OBLICZENIA NITOWE..

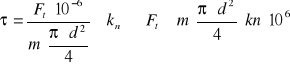

1.Ze względu na ścinanie nitu:

Gdzie:Ft - siła zewnętrzna [N]m - liczba ścinanych przekrojów nitu przypadająca na jedną podziałkę t d - średnica otworu pod nit [m]kn - dopuszczalne naprężenie ścinające [Mpa] 2.Na naciski powierzchniowe

3.Warunek na rozciąganie blach w przekrojach I-I i II-I

gdzie:n - liczba nitów przypadająca na jedną podziałkę; g - grubość blachy (lub cieńszej części łączonej) [m]; kr - dopuszczalne naprężenia rozciągające dla blachy [Mpa] |

gdzie:S - przekrój blachy bez uwzględniania otworów (S=tთg),z - współczynnik osłabienia szwu .

Warunki[4.6] i [4.7] wiążą się ze sobą i nie trzeba ich obliczać jednocześnie, natomiast warunek [4.9] musi być sprawdzany każdorazowo oddzielnie. Z tych warunków można wyznaczyć d, g i t. Warunki [4.6] i [4.7] wiążą się ze sobą. O wytrzymałości połączenia będzie decydował warunek na ścinanie, gdy:

Dla stali

Srednica otworu pod nit 13. CO TO JEST TAKIEGO ZASADA STAŁEGO OTWORU Pasowanie dotyczy kojarzenia otworu i wałka w celu uzyskania określonego rodzaju współpracy. Pasowania w budowie maszyn można przedstawić następująco: a) Układ pasowania przy zasadzie stałego otworu. b)walka

Na dobór rodzajów pasowania wpływają następujące czynniki:występowanie ruchu między łączonymi częściami;rodzaj ewentualnego ruchu (postępowy lub obrotowy);czy ruch powinien być ułatwiony, czy utrudniony; wartość i rodzaj występujących obciążeń przenoszonych przez połączenie; chropowatość powierzchni (zwiększenie luzu w połączeniach luźnych i zmniejszenie wcisku wciasnych przy wzroście chropowatości); odchyłki kształtu i położenia oraz odkształcenia sprężyste podczas pracy połączenia; warunki pracy (smarowanie, temperatura, wilgotność itp.); częstość demontażu (mniejsze wciski przy częstych demontażach). Zasada stałego wałka daje korzyści w produkcji masowej, gdyż umożliwia wykorzystanie bez dodatkowej obróbki wyrobów znormalizowanych (prętów ciągnionych i kalibrowanych) oraz zmniejszenie kosztów robocizny. Zasada ta stosowana jest również w produkcji maszyn włókienniczych, rolniczych itp. Zasada wg stałego otworu umożliwia zmniejszanie asortymentu kosztownych narzędzi do wykonania otworów (rozwiertaki, sprawdziany), co ma duże znaczenie w produkcji jednostkowej lub małoseryjnej. Zasada ta jest stosowana w budowie obrabiarek, silników wodnych i cieplnych, maszyn roboczych. Przykład Pasowania Ø 40H7/f7Ø 40H7 = 40+0,025Ø 40f7 = 14. POLOCZENIA ROZLACZNE: PODZIAL, CH-KA. OMOWIC SPOSÓB OBLICZEN WYTRZYMAŁOŚCIOWYCH WYBRANEGO POLACZENIA ROZLACZNEGO.

Podzial:1)sprężyste a)pośrednie -srubowe(sruby z luzem) -klinowe(kliny wzdłużne wklęsłe i kliny wzdłużne wpuszczane z bocznymi luzami). 2)kształtowe a)bezpośrednie -wypustowe -wieloboczne -gwintowe b)pośrednie -wpustowe -kolkowe -srubowe(sruby pasowane) -klinowe(klin poprzeczny, wzdłużny wpuszczony bez bocznych luzow, klin styczny).Polaczenia rozlaczne- celem ich jest przenoszenie obciążenia z jednego elementu głównego na drugi. W każdej chwili takie polaczenie może być rozlaczone i znowu polaczone. Przenoszenie obciążeń z jednego z jednego elementu głównego na drugi jest uwarunkowane istnieniem w polaczeniu sil wiążących, którymi mogą być sily spójności, przyczepności i tarcia. W polaczeniu rozlacznym sily spójności materialu występow występują na powierzchni styku elementow głównych bądź wprowadzonych do zlacza elementow pomocniczych (np. kolki kliny) Wytrzymałość polaczenia wpustowych. Obliczenia wytrzymałościowe zlaczy wpustowych maja charakter obliczen porównawczych. Operuje się w nich wartościami nominalnych naciskow powierzchniowych p0 przyjmując: 15.ZASADY OBLICZEŃ WAŁÓW DWUPODPOROWYCH..

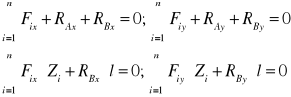

1° Sprawdzanie warunku momentów: 2° Wykonanie schematu i obliczenie składowych sił w kierunku osi układu współrzędnych:

3° Obliczenie składowych reakcji z warunków równowagi sił i momentów:

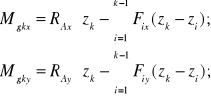

4° Wyznaczenie momentów zginających w przekrojach, w których działają siły składowe:

5° Obliczanie wypadkowych momentów zginających:

6° Obliczanie momentów skręcających: |

7° Obliczanie momentów zastępczych:

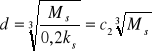

8° Obliczanie naprężeń zastępczych:

9° Wymagana średnica wału

w przypadku skręcania wahadłowego

w przypadku skręcania tętniącego α - współczynnik umożliwiający zastąpienie w obliczeniach naprężeń stycznych normalnymi. |

|

|

|

|

Wyszukiwarka