Techniki Wytwarzania 2

Temat: Model walcarki Assela, charakterystyka i zastosowanie.

Walcarkę Assela zaliczamy do walcarek skośnych trójwalcowych, wykorzystywanych do wydłużania walcowania na cylindrycznym trzpieniu swobodnym grubościennych tulei. Pomysłodawcą tego modelu walcarki jest amerykański inżynier Walter J. Assel (1932) w odpowiedzi na rosnący popyt na rury łożyskowane (głównie przez szybko rozwijający się w ówczesnych czasach przemysł motoryzacyjny i lotniczy). Przez te wszystkie lata model ten podlegał stopniowym modyfikacją co spowodowało, że w dzisiejszym przemyśle rozróżniamy kilka wersji:

konwencjonalna walcarka Assela;

walcarka CAM - (Convergent Assel Mill);

walcarka Transwal;

współczesne walcarki Assela;

W celu objaśnienia zasady działania omówiona zostanie konwencjonalna walcarka Assela.

Klasyczna (konwencjonalna) walcarka Assela (wykorzystywana w 1960 - 1980) stosowana była głównie do produkcji grubościennych rur ze stali łożyskowych i węglowych konstrukcyjnych. Walcowany materiał jest odkształcany przy pomocy trzech walców, rozmieszczonych symetrycznie w przestrzeni co 120°. Cylindryczny trzpień ogranicza odkształcenie rury wewnątrz. Podczas odkształcenia tuleja, obracająca się wokół osi, porusza się osiowo, wynika to z ukosowania walca, a także z faktu, iż walce obracają się w tym samym kierunku, co pozwala na uzyskanie składowej równoległej prędkości obwodowej walców w kierunku walcownia.

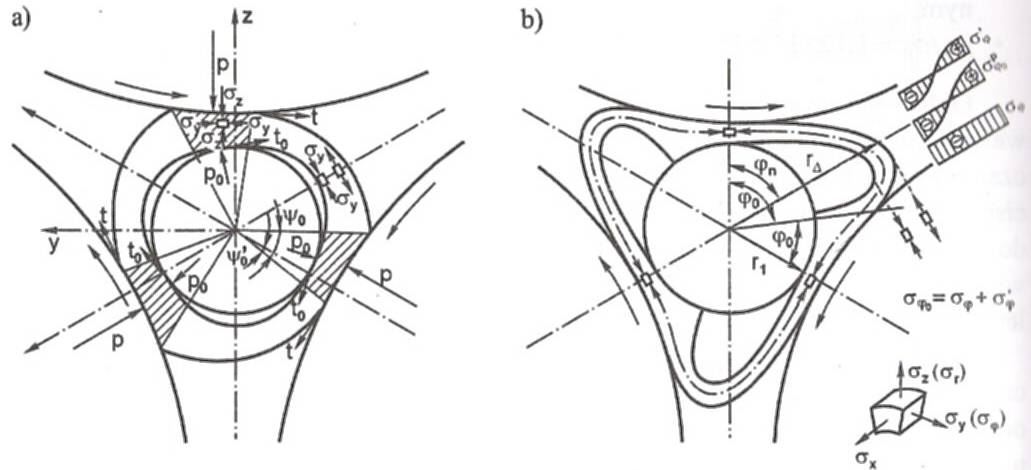

Rys. 1. Przekrój poprzeczny trójścianu powstającego na końcu rury.

Pozwala to na wprowadzenie materiału między walce. W czasie walcownia punkty na powierzchni zewnętrznej walcowanego materiału porusza się ruchem śrubowym. W rezultacie tego ruchu następuje redukcja na średnicy i grubości ścianki walcowanej rury. Ustawienie walców w tego typu walcarkach charakteryzują kąty zukosowania β=3° ÷ 10° i rozwalcowania α = 3° ÷ 9°.

W walcarkach Assela tolerancja wymiarowa rur jest bardzo zawężona (pod tym względem lepsze są inne technologie), gdyż w walcarce z trzpieniem swobodnym można walcować rury grubościenne o stosunku średnicy zewnętrznej do grubości ścianki w zakresie D/s = 4 ÷ 12 (4 - rury grubościenne, 12 - rury cienkościenne). Górna granica wynika stąd, że rury ze stosunkowo cienkimi ściankami podczas walcowania mają tendencję do płynięcia w wolną przestrzeń między walcami i wskutek tego - zwłaszcza pod koniec procesu przyjmują przekrój trójkątny (tzw. zjawisko trójkątowania końca rury). Przekrój ten utrudnia wyjście rury z klatki walcowniczej, jak również dalszą przeróbkę plastyczną. W walcowniach tego typu uzyskuje się rury w zakresie średnic D = 51 ÷ 244,5 mm (40 ÷ 240) i maksymalnej długości l = 120 m.

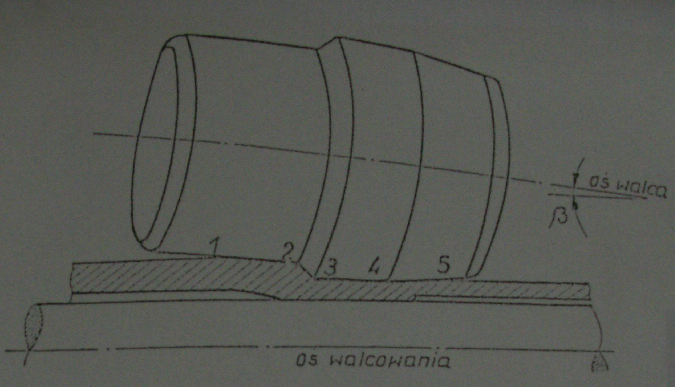

Budowa walca w walcarce Assela - walce mają specjalną budowę, którą podzielić można na 4 charakterystyczne części:

1 - 2 część wprowadzająca - chwyta tuleję i wprowadza między walce

2 - 3 część redukcyjna - w tej części następuje zmniejszenie grubości ścianki na garbku walca

3 - 4 część wygładzająca - wyrównuje grubość ścianki i wygładza powierzchnie zewnętrzne

4 - 5 część kalibrująca i wyjściowa - służy do nadania ostatecznego kołowego kształtu rurze, a także w tej części powstaje luz umożliwiający ściągnięcie rury z trzpienia.

Rys. 1. Budowa walca w walcarce Assela.

Część laboratoryjna - opis zajęć.

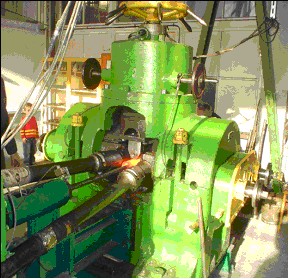

Podczas laboratoriów studenci zostali zapoznani z modelem walcowania walcarką Assela. W trwania zajęć została wykorzystana walcarka skośna ၦ200 mm.

Laboratoryjna walcarka skośna ၦ200 mm (widok od strony napędu głównego)

Wydłużanie grubościennych tulei rurowych o wymiarach ၦ60x(8Ⴘ18)x200 mm pozwala uzyskać tuleje rurowe o wymiarach ၦ(55Ⴘ45)x(6Ⴘ3)x max. 500 mm;

parametry technologiczne:

- gniot w przewężeniu walców ၤp = 10Ⴘ30 %,

- kąt zukosowania walców ၢ = 6Ⴘ15 stopni,

- kąt rozwalcowania ၤ = 0Ⴘ7 stopni,

- współczynnik owalizacji ၸc = 1,0Ⴘ1,15,

- średnica walca roboczego, max. Dw = 220 mm,

- długość beczki walca roboczego, Lb = 260 mm,

- prędkość obrotowa walca, max. nw = 0 - 1,4 s-1.'

Przebieg laboratorium:

Materiał podany procesowi walcowania był …….. , który został wcześniej osadzony na swobodnym trzpieniu. Tak przygotowany materiał został wprowadzony miedzy walce, gdzie uległ wydłużeniu. W trakcie procesu można było wyraźnie zauważyć ruch śrubowy tulei z trzpieniem, a także wyraźne zmniejszenie grubości ścianki. W wyniku tego procesu otrzymana rura ogrzała się do znacznej temperatury (temperatura początkowa równa była temperaturze otoczenia). Po wstępnym ochłodzeniu rura została zdjęta ze swobodnego trzpienia. W wyniku oględzin można było stwierdzić oczekiwane wyniki - zmniejszenie grubości ścianki, wydłużenie a także zniekształcenie początku i końca rury (niezbyt wyraźne, aczkolwiek zauważalne).

Wnioski:

Poznana metoda pozwala na uzyskanie z grubościennych tulei rur bez szwu w dość technologicznie prosty sposób. Jednak metoda ta posiada wadę związaną z płynięciem materiału w wolne miejsca miedzy walce, co prowadzi do zniekształcenia cylindrycznego kształtu rury. W celu uniknięcia tego zjawiska w praktyce stosuje się dodatkowo walcowanie redukcyjne (walcarka redukcyjna walcuje bez trzpienia), które nadaje kołowy kształt. Walcowanie redukcyjne odbywa się w następnej kolejności po przejściu materiału przez walcarkę Assela (dodatkowo w nowoczesnych liniach produkcyjnych z walcarką Assela stosuje się dogrzewanie indukcyjne rury przed wprowadzeniem do walcarki redukcyjnej).Pozwala to na zmniejszenie ubytku i lepsze wykorzystanie materiału, otrzymanie żądanego kształtu.

Wyszukiwarka